Изобретение относится к области испытаний противозадирных и антифрикционных свойств смазочных материалов и может быть использовано в качестве оценки эффективности эксплуатации конструкционных и смазочных материалов.

Известна конструкция машины "Тимкен" (фирма "Баронд" США, Timken Extreme Pressure Test, ASTM D 2782). На машине определяются противозадирные свойства масла при предельной нагрузке, т.е. критическую нагрузку задира или, которая выражается в ньютонах. Это нагрузка, которую может выдержать масляная пленка на поверхности трения до появления задира. Машина "Тимкен" содержит станину, установленные в ней держатель кольцевого контробразца, к которому за счет радиального усилия, создаваемого системой рычагов нагружающего устройства, прижимается своей боковой поверхностью неподвижно закрепленный образец, в качестве которого используется цилиндрический ролик или брусок в форме параллелепипеда. При вращении кольца ролик или брусок прижимается к образующей поверхности кольца с помощью рычага. Коэффициент трения оценивают по силе тока электродвигателя с помощью амперметра.

Недостаток известного устройства состоит в низкой точности и малой достоверности (повторяемости и воспроизводимости) результатов экспериментальной оценки антифрикционных свойств объектов испытаний, поскольку сила трения в сопряжении "образец-контробразец" известным устройством оценивается косвенно по силе тока в цепи приводного электродвигателя, которая вызывает нелинейность зависимости силы тока от нагрузки на электродвигатель.

Известно устройство для испытания трущихся материалов и смазывающих свойств масел (патент РФ №2428677, МПК G01N 19/02, опубл.: 10.09.2011), содержащее станину, установленную на ней плиту с держателями образца и контробразцов, узлы нагружения, механизмы для передачи нагрузки на контробразцы, привод вращения образца и ванночку для испытуемого масла, которая размещена в термостате, соединенном с блоком регулирования и автоматического поддержания температуры, механизмом для передачи нагрузки на контробразцы выполненном в виде рычажных механизмов, установленных на плите шарнирно, причем боковые рычажные механизмы имеют два звена, одно из которых с закрепленным на нем узлом нагружения расположено горизонтально, а другое звено с закрепленным на нем держателем контробразца расположено под углом 45° к горизонтальному звену, центральный рычажный механизм выполнен из одного звена, на котором установлены узел нагружения и держатель контробразца, для подвода тока к образцу выполнено приспособление, содержащее блок питания, соединенный через потенциометры с приводом вращения образца и контробразцом, регулятором величины тока и блоком регистрации тока, соединенным с вычислительным устройством.

Недостаток известного устройства состоит в сложной системе рычажных механизмов для передачи нагрузки на контробразцы, что ведет к недостаточной точности испытания.

Известно также устройство для определения коэффициента трения материалов по схеме «диск-колодка» (патент РФ №2461811, МПК G01N 19/02, опубл.: 29.09.2012), которое включает в себя две диаметрально расположенные колодки с контртелами, взаимодействующие с диском, нагружение которых осуществляется через систему рычагов, образующую замкнутый силовой подвижный контур и взаимодействующую с измерительным устройством; система содержит верхний и нижний рычаги, связанные между собой с одной стороны рычагом, прикрепленным к нижнему рычагу шарнирно и снабженным упругим элементом нагружения, а с другой стороны рычагом, прикрепленным к верхнему рычагу шарнирно и снабженным устройством регулирования взаиморасположения рычагов между собой; нижняя колодка с контртелом погружена в масло, находящееся в ванне, и зафиксирована через шаровое тело на нижнем рычаге, а верхняя колодка с контртелом, соединенная с термопарой контроля температуры, через шаровое тело зафиксирована на верхнем рычаге системы

Недостаток известного устройства состоит в отсутствии измерения силы трения между колодками и диском, а также в отсутствии механизма плавного нагружения узла трения. Наиболее близким к данному изобретению по технической сущности и достигаемому результату является устройство для измерения силы трения при тестировании антифрикционных свойств смазочных и конструкционных материалов (патент РФ №2709444, МПК G01N 19/02, опубл.: 17.12.2019 г.), содержащее станину с размещенным на ней электродвигателем, приводящим во вращение вал с устанавливаемым на его конце контробразцом в виде кольца, к которому за счет радиального усилия, создаваемого рычажной системой нагружения, прижимается своей боковой поверхностью размещенный на конце одного из рычагов системы нагружения образец, выполненный в виде цилиндрического ролика или параллелепипеда, рычаг с размещенным в нем образцом снабжен подшипниковым узлом, обеспечивающим возможность осевого перемещения образца в направлении и под действием приложенной к нему со стороны контробразца силы трения, и силоизмерительным датчиком, жестко связанным с образцом в направлении действия приложенной к образцу со стороны контробразца силы трения, при этом между торцовой поверхностью образца и телом рычага, в котором размещен образец, на стороне, противоположной направлению действия приложенной к образцу силы трения, выполнен зазор, компенсирующий вызванное трением тепловое расширение образца в направлении линии действия этой силы.

Основным недостатком прототипа является отсутствие механизма плавного нагружения узла трения и измерения радиальной нагрузки на трущуюся пару, при которой происходит схватывание испытываемых образцов и, как следствие, остановка вращения вала электродвигателя с контробразцом, величина которой характеризует противозадирные свойства смазочных и конструкционных материалов.

Задача изобретения - повышение достоверности экспериментальной оценки противозадирных и антифрикционных свойств при испытаниях смазочных и конструкционных материалов.

Технический результат - повышение точности экспериментальной оценки противозадирных и антифрикционных свойств при испытаниях смазочных и конструкционных материалов.

Поставленная задача решается, а технический результат достигается тем, что в предлагаемом устройстве для тестировании противозадирных и антифрикционных свойств смазочных и конструкционных материалов, содержащим станину с размещенным на ней электродвигателем, с возможностью приведения им во вращение вал, с установленным на его конце контробразцом в виде кольца, к которому за счет радиального усилия, созданного рычажной системой нагружения, прижат своей боковой поверхностью образец, размещенный на конце одного из рычагов системы нагружения и выполненный в виде цилиндрического ролика или параллелепипеда, с размещенным в рычаге подшипниковым узлом, обеспечивающим возможность осевого перемещения образца в направлении и под действием приложенной к нему со стороны контробразца силы трения, и силоизмерительным датчиком при этом между торцовой поверхностью образца и телом рычага, в котором размещен образец, на стороне, противоположной направлению действия приложенной к образцу силы трения, выполнен зазор, компенсирующий вызванное трением тепловое расширение образца в направлении линии действия этой силы, согласно изобретению, содержит систему плавного нагружения, обеспечивающую создание радиальной силы на узел трения через рычажную систему и состоящую из последовательно соединенных шагового электродвигателя, редуктора, муфты, а также силоизмерительного датчика, регистрирующего радиальную силу на узел трения, с винтовой парой и опорными подшипниками.

В предлагаемом устройстве противозадирные и антифрикционные свойства смазочных и конструкционных материалов определятся по величине радиальной силы, при которой происходит остановка вращения вала электродвигателя с контробразцом в виде кольца.

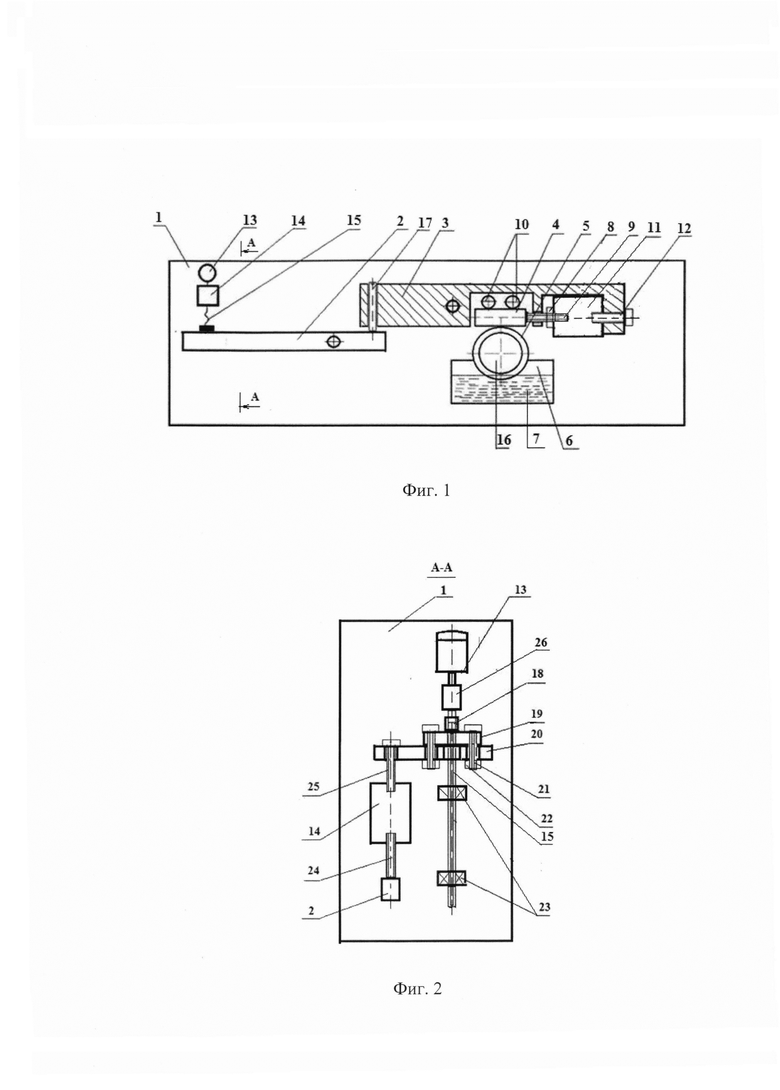

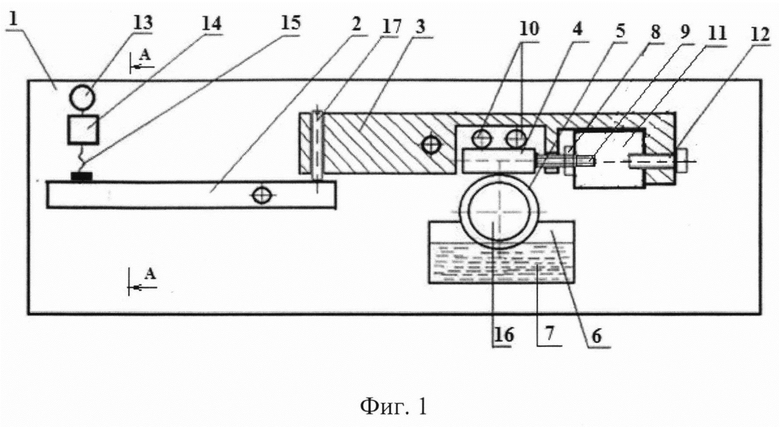

Существо изобретения поясняется чертежами и таблицей. На Фиг. 1 представлен общий вид устройства для определения противозадирных и антифрикционных свойств смазочных или конструкционных материалов. На Фиг. 2 представлен общий вид системы плавного нагружения.

Предлагаемое устройство содержит станину 1, электродвигатель (на Фиг. 1 для упрощения не показан), рычаги 2 и 3, образец 4 в виде цилиндрического ролика, контробразец 5 в виде кольца, ванну 6 со смазочным материалом 7, гайку 8, шпильку 9, подшипниковый узел 10, обеспечивающий осевую (в направлении линии действия силы трения в сопряжении ("образец-контробразец") подвижность образца 4, силоизмерительный датчик 11, винт 12. Система плавного нагружения (Фиг. 2) содержит шаговый двигатель 13, силоизмерительный датчик 14, винт 15, для обеспечения передачи радиальной силы на контробразец, закрепленный на валу 16, винт 17, который регулирует горизонтальное положение рычагов 2 и 3 (Фиг. 1), муфту 18, гайку 19, кронштейн 20, закрепленный болтами 21 и гайками 22 к гайке 19, и предназначенный для крепления силоизмерительного датчика 14, опорные подшипники 23, винт 24, нагружающий радиальной силой пару трения "образец-контробразец" через рычаги 2 и 3, винт 25 для крепления силоизмерительного датчика 14 к кронштейну 20, редуктор 26. Силоизмерительный датчик 14 предназначен для измерения силы плавного нагружения узла трения. В зависимости от задач испытаний в ванне 6 может находится либо отсутствовать испытуемый смазочный материал 7.

Устройство для определения противозадирных и антифрикционных свойств смазочных или конструкционных материалов работает следующим образом. После сборки устройства согласно Фиг. 1 и Фиг. 2 и пуска электродвигателя контробразец 5, жестко установленный на валу 16 электродвигателя, (электродвигатель на Фиг. 1 для упрощения не показан) приходит во вращение, захватывая и подавая за счет сил адгезии смазочный материал 7 (если такой имеется по условиям испытаний) из ванны 6 в зону контакта контробразца 5 с боковой поверхностью образца 4. После пуска системы плавного нагружения, шаговый двигатель 13 с редуктором 26 через муфту 18, передают вращение винту 15, гайка 19 через кронштейн 20, силоизмерительный датчик 14, винты 24 и 25 создает радиальную силу на рычаг 2. Силоизмерительный датчик 14 измеряет радиальную силу трения, действующую со стороны образца 4 на контробразец 5 через рычаги 2 и 3. Перемещение образца 4 становится возможным благодаря подшипниковому узлу 10. Через шпильку 9 усилие сдвига образца 4, равное искомой силе трения, передается размещенному в полости рычага 3 силоизмерительному датчику 11, формирующему электрический сигнал, пропорциональный измеряемой силе трения и передаваемый далее измерительно-обрабатывающей аппаратуре (на Фиг. 1 для упрощения не показана). Винтом 12 силоизмерительный датчик 11 крепится к рычагу 3 и обеспечивает точность центрирования корпуса силоизмерительного датчика (использован типовой промышленный тензометрический датчик силы) в полости рычага 3, сила трения от образца 4 передается через шпильку 9, закрепленной гайками 8 к силоизмерительному датчику 11. Плавное нагружение узла трения происходит до момента схватывания образца 4 с контробразцом 5, что приводит к остановки вала электродвигателя с контробразцом 5. Силоизмерительный датчик 14 измеряет радиальную силу, действующую со стороны образца 4 на контробразец 5 через рычаги 2 и 3, в том числе и силу в момент схватывания. Винт 17 служит для регулировки горизонтального положения рычага 3. По величине силы, регистрируемой силоизмерительным датчиком 14 в момент схватывания образца 4 с контробразцом 5 (остановки электродвигателя), определяют противозадирные свойства смазочного материала. По величине силы трения, регистрируемой силоизмерительным датчиком 11 в момент схватывания (остановки электродвигателя), определяют антифрикционные свойства смазочного материала.

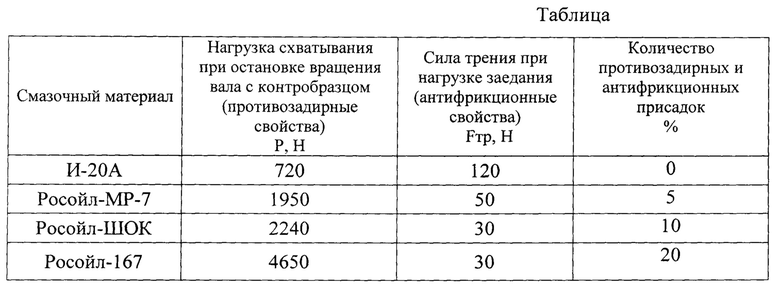

Пример результатов испытаний по оценки противозадирных и антифрикционных свойств смазочных материалов с помощью предлагаемого устройства показан в таблице.

Для определения противозадирных и антифрикционных свойств смазочных материалов применялись масло индустриальное И-20А без присадок по ГОСТ 20799-88, технологические смазочные материалы Росойл-ШОК (ТУ 0258-001-06377289-94), Росойл-167 (ТУ 0258-003-06377289-95), Росойл-МР-7 (ТУ 0258-020-06377289-2002), отличающие содержанием противозадирных и антифрикционных присадок.

Приведенные в таблице результаты есть среднее арифметическое из 10 опытов. Результаты испытаний на предлагаемом устройстве показывают существенное отличие в противозадирных и антифрикционных свойствах смазочных материалов в зависимости от наличия и содержания в последних противозадирных и антифрикционных присадок.

С помощью предлагаемого устройства, в отличие от аналогов и прототипа, стало возможным измерять радиальную силу на узел трения и нагрузку схватывания трущихся образцов, которая характеризует противозадирные свойства испытываемых материалов.

Точность и достоверность получаемых результатов достигается за счет системы плавного нагружения узла трения, при использовании которой уменьшаются биение и вибрации при трении испытываемых образцов, вносящие существенный разброс в результаты измерений по сравнению с аналогами и прототипом, где нагрузка на узел трения создается путем ручного навешивания на грузов или гирь.

Итак, заявляемое изобретение позволяет повысить точность и достоверность экспериментальной оценки противозадирных и антифрикционных свойств при испытаниях смазочных и конструкционных материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измерения силы трения | 2019 |

|

RU2709444C1 |

| СПОСОБ ОЦЕНКИ КОМПЛЕКСНОЙ ЭФФЕКТИВНОСТИ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ | 2021 |

|

RU2777395C1 |

| СПОСОБ ОЦЕНКИ ПРОТИВОЗАДИРНЫХ СВОЙСТВ ТЕХНОЛОГИЧЕСКИХ СМАЗОЧНЫХ МАТЕРИАЛОВ ДЛЯ ХОЛОДНОЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 2008 |

|

RU2376601C1 |

| МАШИНА ДЛЯ ИСПЫТАНИЯ МАТЕРИАЛОВ НА ТРЕНИЕ И ИЗНОС | 1992 |

|

RU2071603C1 |

| Устройство для измерения силы трения | 2022 |

|

RU2811400C1 |

| УСТРОЙСТВО ДЛЯ ТРИБОТЕХНИЧЕСКИХ ИСПЫТАНИЙ МАТЕРИАЛОВ | 2011 |

|

RU2482464C2 |

| ИСПЫТАТЕЛЬНАЯ КАМЕРА МАШИНЫ ТРЕНИЯ | 1999 |

|

RU2163013C2 |

| Смазка для холодной обработки металлов давлением | 2024 |

|

RU2841333C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОТИВОИЗНОСНЫХ И (ИЛИ) АНТИФРИКЦИОННЫХ СВОЙСТВ ТРИБОСИСТЕМЫ С ОДНИМ ЛИНЕЙНЫМ КОНТАКТОМ ПОСТОЯННОЙ ПРОТЯЖЕННОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2279660C2 |

| Машина трения (варианты) | 2018 |

|

RU2686121C1 |

Изобретение относится к области испытаний противозадирных и антифрикционных свойств смазочных материалов и может быть использовано в качестве оценки эффективности эксплуатации конструкционных и смазочных материалов. Устройство содержит станину с размещенным на ней электродвигателем, с возможностью приведения им во вращение вал, с установленным на его конце контробразцом в виде кольца, к которому за счет радиального усилия, созданного рычажной системой нагружения, прижат своей боковой поверхностью образец, размещенный на конце одного из рычагов системы нагружения и выполненный в виде цилиндрического ролика или параллелепипеда, с размещенным в рычаге подшипниковым узлом, обеспечивающим возможность осевого перемещения образца в направлении и под действием приложенной к нему со стороны контробразца силы трения, и силоизмерительным датчиком. Между торцовой поверхностью образца и телом рычага, в котором размещен образец, на стороне, противоположной направлению действия приложенной к образцу силы трения, выполнен зазор, компенсирующий вызванное трением тепловое расширение образца в направлении линии действия этой силы. Устройство дополнительно содержит систему плавного нагружения, обеспечивающую создание радиальной силы на узел трения через рычажную систему и состоящую из последовательно соединенных шагового электродвигателя, редуктора, муфты, а также силоизмерительного датчика, регистрирующего радиальную силу на узел трения, с винтовой парой и опорными подшипниками. Технический результат: повышение точности экспериментальной оценки противозадирных и антифрикционных свойств при испытаниях смазочных и конструкционных материалов. 2 ил., 1 табл.

Устройство для измерения силы трения при тестировании антифрикционных свойств смазочных и конструкционных материалов, содержащее станину с размещенным на ней электродвигателем, с возможностью приведения им во вращение вал, с установленным на его конце контробразцом в виде кольца, к которому за счет радиального усилия, созданного рычажной системой нагружения, прижат своей боковой поверхностью образец, размещенный на конце одного из рычагов системы нагружения и выполненный в виде цилиндрического ролика или параллелепипеда, с размещенным в рычаге подшипниковым узлом, обеспечивающим возможность осевого перемещения образца в направлении и под действием приложенной к нему со стороны контробразца силы трения, и силоизмерительным датчиком, при этом между торцовой поверхностью образца и телом рычага, в котором размещен образец, на стороне, противоположной направлению действия приложенной к образцу силы трения, выполнен зазор, компенсирующий вызванное трением тепловое расширение образца в направлении линии действия этой силы, отличающееся тем, что содержит систему плавного нагружения, обеспечивающую создание радиальной силы на узел трения через рычажную систему и состоящую из последовательно соединенных шагового электродвигателя, редуктора, муфты, а также силоизмерительного датчика, регистрирующего радиальную силу на узел трения, с винтовой парой и опорными подшипниками.

| Устройство для измерения силы трения | 2019 |

|

RU2709444C1 |

| ПРОБИРКА ДЛЯ ВЫРАЩИВАНИЯ И ЗАРАЖЕНИЯ КЛЕТОК КУЛБТУР ТКАНИ НА ПОКРОВНБ1Х СТЕКЛАХ | 0 |

|

SU199337A1 |

| 0 |

|

SU188751A1 | |

| US 10281388 B2, 07.05.2019. | |||

Авторы

Даты

2023-11-29—Публикация

2023-04-19—Подача