Область техники

Изобретение относится к области теплоэнергетики, в частности, к способам гидрофобизации и изменения смачивания поверхности и может быть использовано для интенсификации теплоотдачи при конденсации водяного пара. Уровень техники

Известен способ интенсификации теплообмена (US 5814392 А, МПК B05D 5/02, C09D 7/00, F28F 13/00, F28F 13/18, В32В 015/08, C08K 003/00, опубл. 29.09.1998 г. ), согласно которому на охлаждаемую поверхность наносят смесь из клея, частиц и растворителя, при этом поверхность приобретает гидрофобные свойства.

Недостатком этого способа является неравномерный теплообмен.

Известен способ интенсификации теплообмена при кипении на гладкой поверхности (патент RU 2542253, МПК B05D 1/00), при котором для обеспечения интенсификации теплообмена при кипении на гладкой охлаждаемой поверхности образуют гидрофобную область, отличающийся тем, что на гладкой охлаждаемой поверхности образуют множество гидрофобных областей диаметра d, расположенных в шахматном порядке на расстоянии L друг от друга, причем диаметр каждой гидрофобной области d и расстояние гидрофобных областей друг от друга L определяют из свойств жидкости и охлаждаемой поверхности.

Известен способ гидрофобизации поверхности, описанный в статье (A.V. Ryzhenkov, M.R. Dasayev, O.V. Ryzhenkov, A.V. Kurshakov "On Parameters of Normalized Different-Scale Relief Created on Brass Surfaces by Means of Laser" International Journal of Applied Engineering Research Volume 12, Number 19 (2017) pp. 8824-8829 ISSN 0973-4562), согласно которому формируют микротекстуру с помощью мощного лазера, краевой угол равен 141 градус.

Недостатком способа является его сложность вследствие необходимости использования мощного лазера.

Известен способ обработки поверхностей металлов с многомодальной шероховатостью для придания им супергидрофобности и антикоррозионных свойств (патент RU 2741028, МПК O23F 15/00, 023F 17/00), согласно которому обработку поверхности проводят в парах гидрофобизатора при температуре от 60 до 150°С, при этом в качестве гидрофобизатора используют стеариновую, лауриловую кислоты, их соли с октадециламином, октадециламин и его смесь с бензотриазолом (1:1 по массе).

Технический результат данного способа направлен на повышение антикоррозионной защиты стали, меди, цинка и алюминиевых сплавов, при этом требует предварительного текстурирования поверхности с помощью лазера, представляющего собой сложный и дорогостоящий процесс.

Известен способ создания сверхгидрофобного покрытия на поверхности меди с помощью нанесения слоя графена (Daniel J., Daniela L., Nenad M, Jing K. and Evelyn N. «Scalable Graphene Coatings for Enhanced Condensation Heat Transfer» //Nano Letters 2015 15 (5), 2902-2909), согласно которому при высоком давлении в плазме и атмосфере аргона при температуре 1000°С наносят слой графена. Медь перед нанесением обрабатывали в ультразвуковой ванне, а затем растворами соляной кислоты и ацетона.

Недостатками данного способа являются технологически сложное нанесение покрытия в атмосфере аргона и высокие температуры процесса, необходимые для бомбардировки поверхности атомами графена.

Наиболее близким по технической сущности к заявленному изобретению является способ формирования комбинированной супергидрофобной структуры поверхности (патент RU 2769107, МПК С09К 3/18, B05D 3/12, B05D 5/02, B05D 5/08, С23С 16/26, С01 В 32/15, B82Y 40/00, В81С 1/00, F28F 13/04, опубл. 28.03.2022), основанный на осаждении наночастиц, отличающийся тем, что в качестве указанной поверхности используют металлическую поверхность, на которой вначале сферическими частицами продавливают микротекстуру характерным размером 70-80 мкм, затем осуществляют осаждение из газовой фазы наночастиц углерода размером от 5 до 100 нм, формируя тем самым структуру с комбинированной шероховатостью, далее полученную поверхность упрочняют с помощью пропитки 0,1% раствором синтетического каучука в ацетоне.

Недостатком данного способа являются трудоемкий технологический процесс, с необходимостью использования пресса подготовки поверхности и нанесением покрытия двухэтапным дорогостоящим способом.

Раскрытие сущности изобретения

Технический результат заявленного изобретения заключается в упрощении процесса формирования микроструктуры на поверхности теплообмена с целью увеличения коэффициента теплоотдачи при капельной конденсации.

Технический результат достигается тем, что используют способ формирования супергидрофобной структуры поверхности, в котором на поверхности теплообмена создают шероховатую текстуру, формируют микрорельеф, обрабатывая поверхность потоком абразивных частиц со скоростью v не менее 50 м/с, после чего поверхность очищают промыванием в растворе щелочи, а затем в дистиллированной воде, отличающийся тем, что на очищенную поверхность наносят наножидкость из наночастиц углерода размером меньше 100 нм, каучука и ацетона.

В развитие изобретения способ формирования супергидрофобной структуры поверхности осуществляют при повышенной температуре и низкой влажности.

Использование изобретения позволяет повысить коэффициент теплоотдачи при конденсации, при этом упрощается процесс формирования микроструктуры.

Краткое описание чертежей

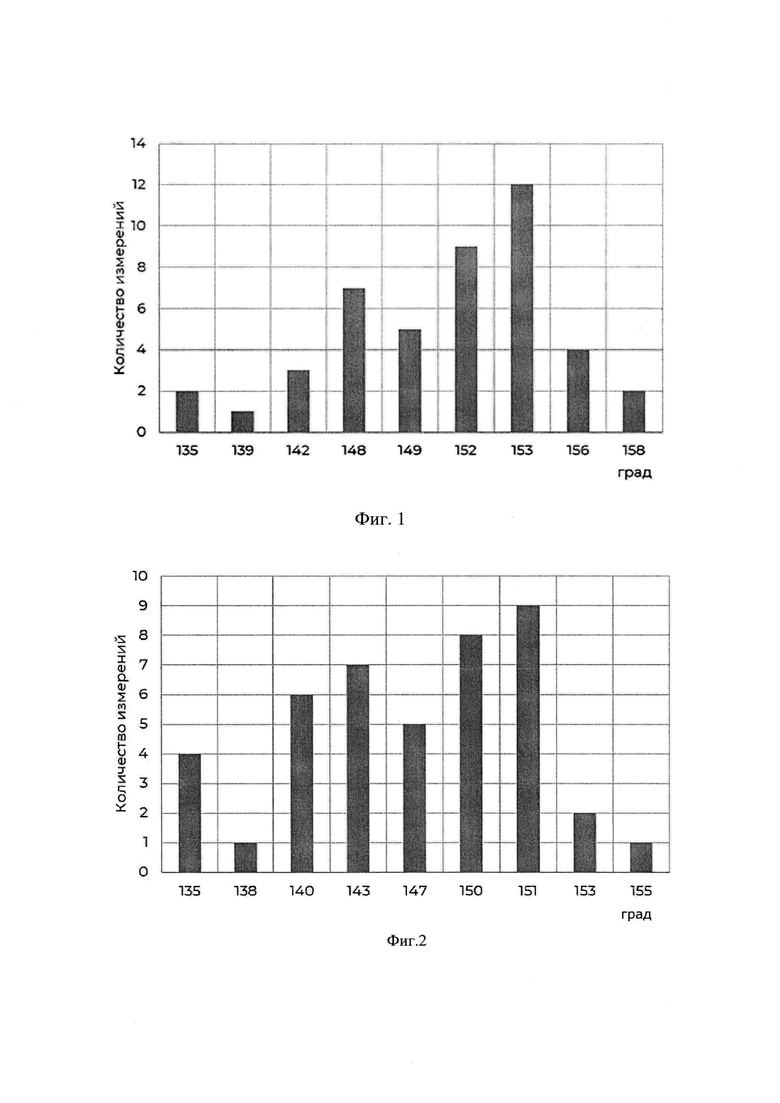

На фиг. 1 показаны результаты измерения краевого угла в нескольких точках поверхности, обработанной абразивным песком;

На фиг. 2 показаны результаты измерения краевого угла в нескольких точках поверхности, обработанной механическим продавливанием микро структуры;

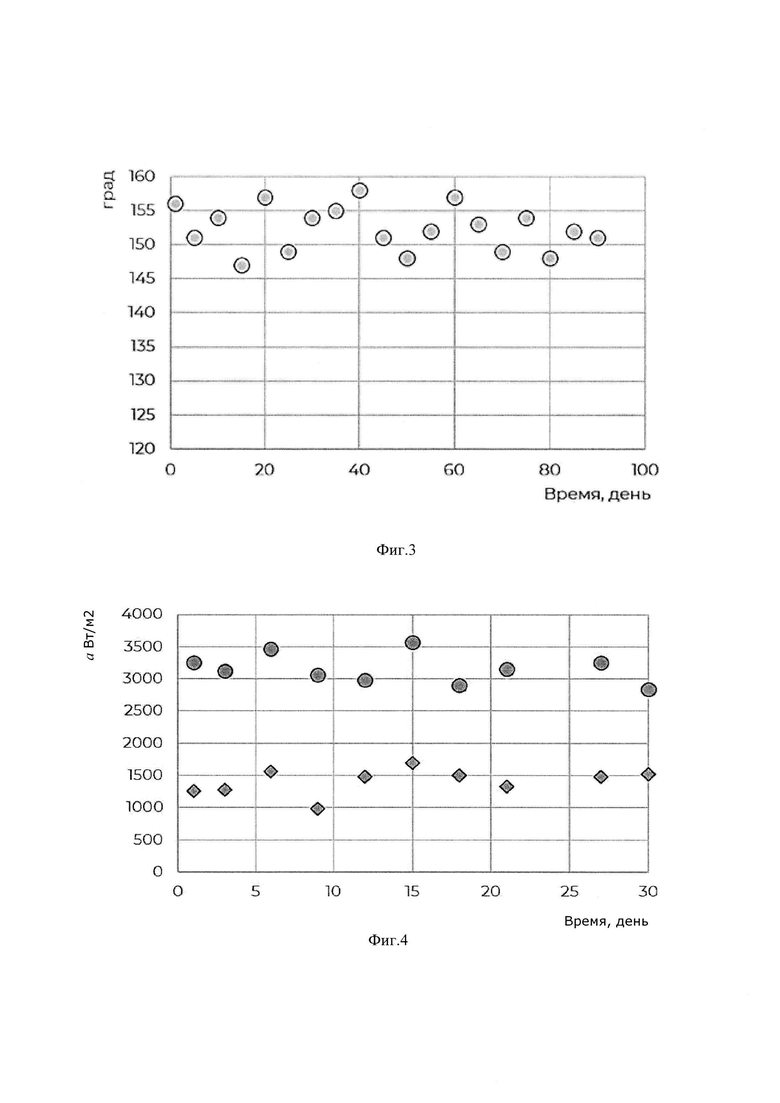

На фиг. 3 показаны стабильность краевого угла при смачивании дистиллированной водой в течении 90 дней;

На фиг. 4 показаны стабильность коэффициента теплоотдачи при конденсации в течении 30 дней.

Осуществление изобретения

Изобретение осуществляют путем создания микроструктуры и слоя наночастиц углерода следующим образом:

- микроструктуру получают с помощью обработки поверхности абразивным песком со скоростью v>50 м/с,

- готовят наножидкость из наночастиц углерода размером меньше 100 нм, каучука и ацетона,

- наносят полученную наножидкость на поверхность.

Заявленный способ формирования супергидрофобной структуры поверхности может быть реализован, например, следующим образом.

При обработке поверхности металла абразивным песком с высокой кинетической энергией формируют микроструктуру. Для формирования микроструктуры может быть использована пескоструйная машина. Скорость v потока абразивного песка выбирают равной 50 м/с и выше. Дальнейшее увеличение скорости v потока абразивного песка не имеет существенного значения, так как микроструктура для закрепления наночастиц на поверхности уже создается. При обработке потоком абразивного песка со скоростью менее 50 м/с абразивный песок не оставляет следов на стальных и медных поверхностях. Размер частиц при формировании микроструктуры не имеет значения. Таким образом, например, на поверхности меди получают микроструктуру с впадинами диаметром от 90 до 120 мкм и глубиной 40-60 мкм. Сравнение микроструктур поверхностей, полученных продавливанием и предлагаемым способом, показало, что замена продавливания на обработку абразивным песком не изменяет краевой угол (см. фиг. 1 и фиг. 2), при этом упрощается процесс формирования микроструктуры.

Формирование слоя наночастиц осуществляют с помощью нанесения наножидкости из наночастиц углерода размером меньше 100 нм, каучука и ацетона, например, в пропорции по массе 1:10:1000. Экспериментально доказано, что использование наночастиц углерода размером более 100 нм приводит к деградации и разрушению слоя из наночастиц на поверхности. Процесс можно проводить при повышенной температуре и низкой влажности, что может снизить время формирования слоя наночастиц, но не повлияет на итоговые свойства поверхности. В результате получается структура: микроструктура с шероховатостью, например, для меди от 90 до 120 мкм и слой наночастиц с характерным размером до 100 нм.

Для подтверждения стабильности гидрофобного эффекта проводились измерения краевого угла в течении 90 дней. Как видно из фиг. 3, отклонение краевого угла не превышает 10%, что может быть вызвано адсорбцией различных веществ из воздуха или окислением поверхности меди под слоем наночастиц.

Измерение среднего коэффициента теплоотдачи проводили на поверхности медной трубки с сформированной заявленным способом супергидрофобной структурой (фиг. 4). Установлено, что теплоотдача при конденсации на трубке с сформированной заявленным способом супергидрофобной структурой в 2 раза выше, чем для полированной медной трубки, а отклонение коэффициента теплоотдачи в пределах ± 500 Вт/м2 вызвано изменением концентрации неконденсирующихся газов в рабочем объеме и/или изменением температуры теплоносителя в контуре.

Использование изобретения позволяет повысить коэффициент теплоотдачи при конденсации, при этом упрощается процесс формирования микроструктуры.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ формирования гидрофобной структуры поверхности теплообмена | 2023 |

|

RU2803714C1 |

| Способ формирования супергидрофобной структуры поверхности металла | 2022 |

|

RU2790384C1 |

| Способ формирования комбинированной супергидрофобной структуры поверхности | 2021 |

|

RU2769107C1 |

| Способ получения механически прочных супергидрофобных поверхностей на основе двуслойных гальванических покрытий с матрицами из меди и хрома | 2023 |

|

RU2806197C1 |

| СПОСОБ ИНТЕНСИФИКАЦИИ ТЕПЛООБМЕНА ПРИ КИПЕНИИ НА ГЛАДКОЙ ПОВЕРХНОСТИ | 2013 |

|

RU2542253C2 |

| Способ формирования комбинированного гидрофильного покрытия | 2022 |

|

RU2786292C1 |

| СПОСОБ ФОРМИРОВАНИЯ ГИДРОФОБНОЙ ТЕКСТУРЫ НА ПОВЕРХНОСТИ МЕТАЛЛА | 2020 |

|

RU2750831C1 |

| Микроканал с комбинированными покрытиями для охлаждения электронных компонентов | 2024 |

|

RU2834198C1 |

| Способ снижения термического сопротивления двухфазного термосифона | 2022 |

|

RU2790385C1 |

| ЭЛАСТОМЕРНЫЕ ПОКРЫТИЯ | 2016 |

|

RU2745046C2 |

Изобретение относится к области теплоэнергетики, в частности к способам гидрофобизации и изменения смачивания поверхности, и может быть использовано для интенсификации теплоотдачи при конденсации водяного пара. Для формирования супергидрофобной структуры поверхности на поверхности теплообмена создают шероховатую текстуру. Формируют микрорельеф, обрабатывая поверхность потоком абразивных частиц со скоростью v не менее 50 м/с. Поверхность очищают промыванием в растворе щелочи, а затем в дистиллированной воде. На очищенную поверхность наносят наножидкость из наночастиц углерода размером меньше 100 нм, каучука и ацетона в пропорции по массе 1:10:1000. Обеспечивается увеличение коэффициента теплоотдачи при капельной конденсации. 4 ил.

Способ формирования супергидрофобной структуры поверхности, в котором на поверхности теплообмена создают шероховатую текстуру, формируют микрорельеф, обрабатывая поверхность потоком абразивных частиц со скоростью v не менее 50 м/с, после чего поверхность очищают промыванием в растворе щелочи, а затем в дистиллированной воде, отличающийся тем, что на очищенную поверхность наносят наножидкость из наночастиц углерода размером меньше 100 нм, каучука и ацетона в пропорции по массе 1:10:1000.

| Способ формирования комбинированной супергидрофобной структуры поверхности | 2021 |

|

RU2769107C1 |

| ЭЛАСТОМЕРНЫЕ ПОКРЫТИЯ | 2016 |

|

RU2745046C2 |

| СУПЕРГИДРОФОБНЫЕ ПОВЕРХНОСТИ | 2012 |

|

RU2601339C2 |

| KR 101962778 B1, 31.07.2019 | |||

| WO 2005006403 A2, 20.01.2005 | |||

| CN 209558942 U, 29.10.2019. | |||

Авторы

Даты

2023-10-23—Публикация

2023-03-09—Подача