Изобретение относится к теплоэнергетике, в частности к способам гидрофобизации металлической поверхности для стабилизации капельной конденсации и защиты от коррозии.

Эффективным является способ интенсификации теплообмена при конденсации путем перехода от пленочной конденсации к капельной. Для создания гидрофобных поверхностей применяют различные технологии: силиконовые гели, лазерное текстурирование, плазменное травление металла и другие методы.

Известен способ гидрофобизации поверхности, описанный в патенте US №5814392 «Boiling enhancement coating», опубл. 29.09.1998, МПК B05D 5/02, согласно которому на гладкую поверхность наносят смесь из клея, микрочастиц и растворителя для изменения шероховатости, при этом поверхность приобретает гидрофобные свойства, что обеспечивает краевой угол около 100 градусов.

Недостатком данного технического решения является низкая надежность применительно к системам охлаждения в конденсаторах ТЭС, низкая прочность, а характерный размер структуры невозможно контролировать.

Также известен способ гидрофобизации поверхности, описанный в статье (A.V. Ryzhenkov, M.R. Dasayev, O.V. Ryzhenkov, A.V. Kurshakov "On Parameters of Normalized Different-Scale Relief Created on Brass Surfaces by Means of Laser" International Journal of Applied Engineering Research Volume 12, Number 19 (2017) pp.8824-8829 ISSN 0973-4562), где формируют микротекстуру с помощью мощного лазера и получают краевой угол, равный 141 градусам.

Недостатком указанного способа является его сложность из-за использования мощного лазера.

Наиболее близким по технической сущности к предлагаемому изобретению является способ гидрофобизации поверхности, описанный в статье (Deng X, Mammen L, Butt HJ, Vollmer D. Candle soot as a template for a transparent robust superamphiphobic coating. Science. 2012 Jan 6;335(6064):67-70.), согласно которому формируют гидрофобную поверхность с помощью осаждения наночастиц углерода из газовой фазы и последующим закреплением слоя наночастиц с помощью пасты на основе кремния в атмосфере аммиака в сушильном шкафу при температуре 600°С.

Недостатком данного технического решения является значительная сложность формирования покрытия из-за использования сушильного шкафа и атмосферы аммиака.

Технической задачей предлагаемого изобретения является увеличение краевого угла за счет формирования комбинированной структуры на поверхности металла с помощью механического продавливания и нанесения наночастиц углерода.

Технический результат заключается в повышении теплоотдачи при конденсации за счет увеличения центров конденсации на гидрофобной поверхности, а также упрощении технологии формирования гидрофобного покрытия за счет исключения процессов сушки и обработки лазером.

Указанный технический результат достигается тем, что в известном способе формирования супергидрофобной структуры поверхности, основанном на формировании поверхности из микро- и наночастиц, в качестве указанной поверхности используют металлическую поверхность, которую обрабатывают абразивным песком с размером частиц от 10 до 100 мкм, затем на нее осуществляют осаждение из газовой фазы наночастиц углерода с размером от 1 до 100 нм, слой наночастиц пропитывают минеральным маслом и закрепляют с помощью 0,1% раствора канифоли в этаноле.

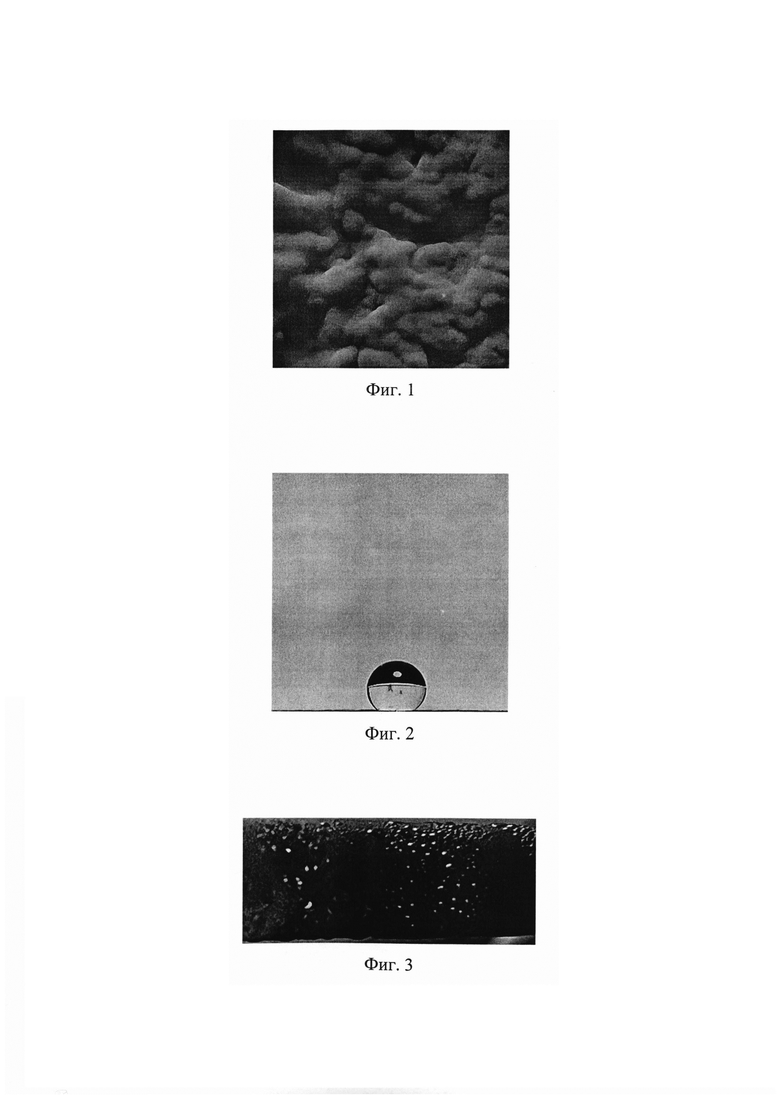

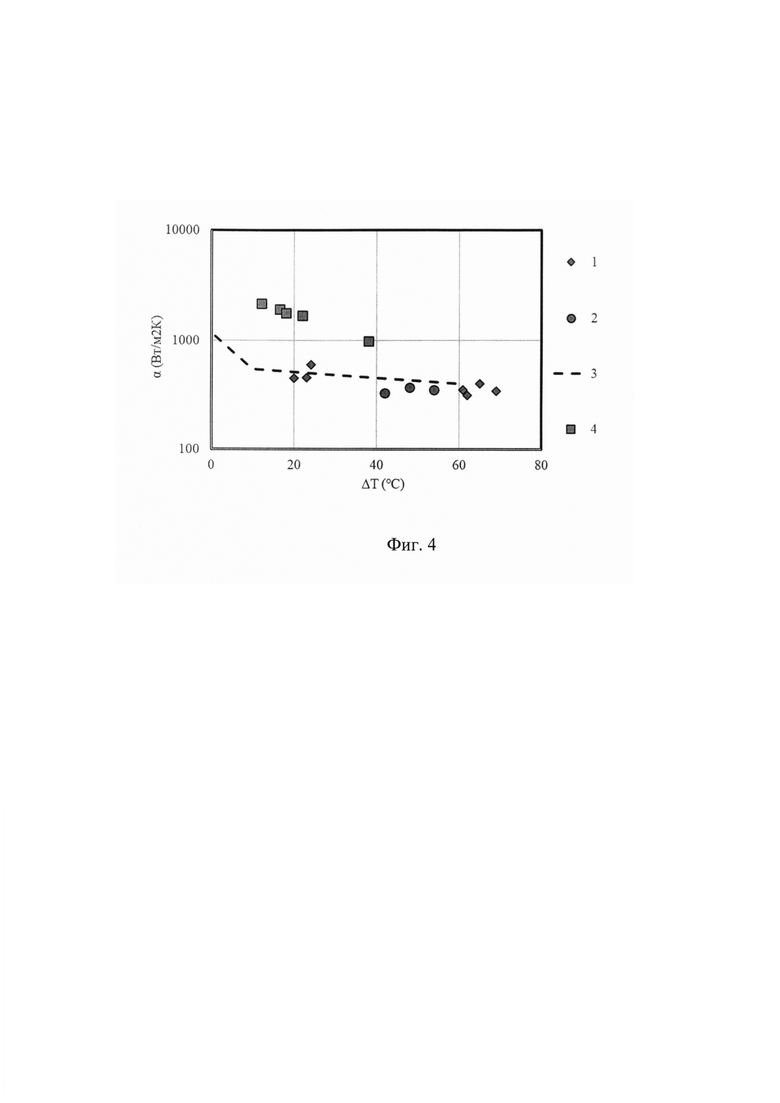

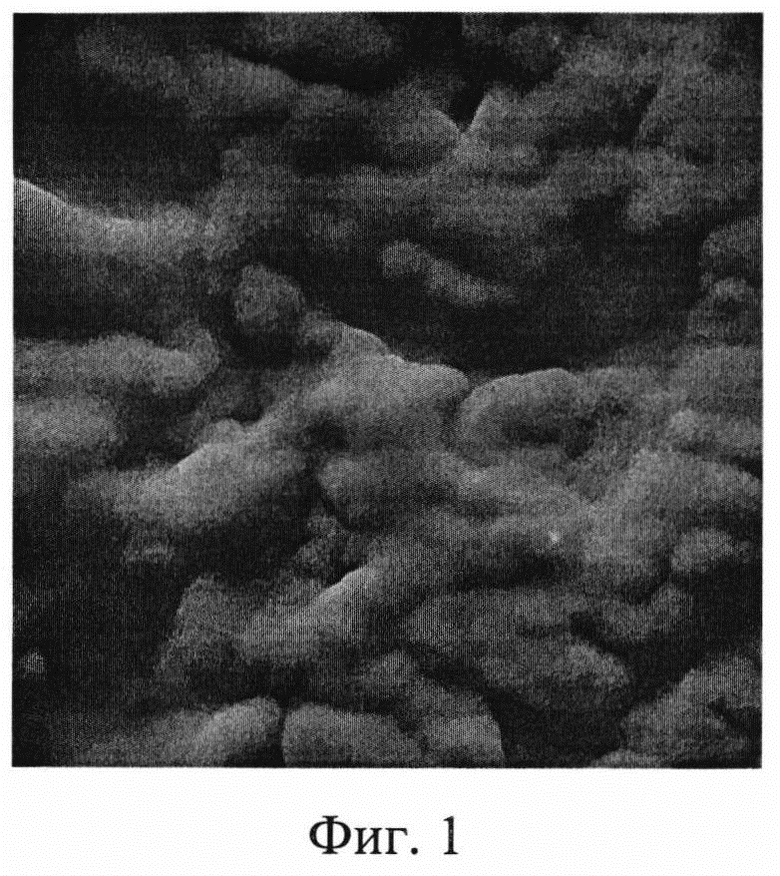

Сущность способа формирования супергидрофобной структуры поверхности металла поясняется иллюстрациями, где на фиг. 1 представлена поверхность с нанесенным супергидрофобным покрытием, на фиг. 2 изображена капля дистиллированной воды на металлической подложке с комбинированным покрытием, при этом краевой угол составляет 150±5 градусов, на фиг. 3 показана капельная конденсация на поверхности с нанесенным супергидрофобным покрытием, на фиг. 4 приведена зависимость коэффициента теплоотдачи от перепада температуры при конденсации на горизонтальной трубе без покрытия и с предлагаемым супергидрофобным покрытием.

Способ формирования супергидрофобной структуры поверхности металла осуществляется следующим образом.

С помощью абразивного песка с размером зерна от 10 до 100 мкм обрабатывают поверхность конденсации для формирования микрошероховатости. Затем, осуществляют осаждение наночастиц углерода из газовой фазы, что приводит к формированию наношероховатости с характерным размером от 1 до 100 нм, как показано на фиг. 1. Наночастицы заданных размеров формируют однородный слой с низкой пористостью. Для предотвращения образования пленки конденсата внутри структуры поверхность пропитывают минеральным маслом. Увеличение адгезии слоя наночастиц к поверхности теплообмена достигается за счет обработки поверхности 0,1% раствором канифоли в этаноле.

С ростом краевого угла увеличивается интенсивность теплоотдачи при капельной конденсации за счет появления дополнительных центров конденсации и повышении скорости стекания капель с поверхности. Продавленная текстура формирует микрорельеф, а наночастицы углерода создают нанорельеф, что в целом подобно поверхности листа лотоса с очень высокими гидрофобными свойствами. Комбинирование нано- и микрорельефа согласно предложенному изобретению, обеспечивает значительно лучшие гидрофобные свойства, чем использование нано- и микрорельефов по отдельности. Пропитка маслом необходима для исключения формирования пленки жидкости внутри структуры.

Расчетным путем установлено, что предложенное изобретение позволяет увеличить краевой угол смачивания металлической поверхности и, соответственно, благодаря этому увеличивается коэффициент теплоотдачи при конденсации. Результаты экспериментального моделирования зависимости коэффициента теплоотдачи от перепада температуры представлены на фиг. 4, где (1) - опытные данные для трубы без покрытия, Р=0.1 МПа, газосодержание 60%; (2) - опытные данные для трубы без покрытия, Р=0.08 МПа, газосодержание 42%; (3) - расчет по формуле Нуссельта, газосодержание 0%; (4) - труба с покрытием, газосодержание 12%.

Использование изобретения позволяет исключить технически сложные операции формирования гидрофобной поверхности с помощью лазера или с использованием сушильного шкафа. Покрытие, получаемое заявленным способом, позволяет обеспечить краевой угол от 150 до 155 градусов с помощью простых операций создания продавленной микротекстуры и нанесения наночастиц углерода.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ формирования комбинированной супергидрофобной структуры поверхности | 2021 |

|

RU2769107C1 |

| Способ формирования супергидрофобной структуры поверхности | 2023 |

|

RU2805728C1 |

| Способ формирования гидрофобной структуры поверхности теплообмена | 2023 |

|

RU2803714C1 |

| ШТАМП ДЛЯ МОРФОЛОГИЧЕСКОЙ МОДИФИКАЦИИ ПОЛИМЕРОВ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ФОРМИРОВАНИЯ СУПЕРГИДРОФИЛЬНЫХ И СУПЕРГИДРОФОБНЫХ САМООЧИЩАЮЩИХСЯ ПОКРЫТИЙ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2010 |

|

RU2550871C9 |

| КОМПОЗИЦИЯ СУПЕРГИДРОФОБНОГО ПОКРЫТИЯ И СПОСОБ ПОЛУЧЕНИЯ СУПЕРГИДРОФОБНОГО ПОКРЫТИЯ ИЗ НЕЕ | 2014 |

|

RU2572974C1 |

| МОДИФИЦИРОВАННЫЙ ЛАКОКРАСОЧНЫЙ МАТЕРИАЛ И ЕГО НАНЕСЕНИЕ | 2024 |

|

RU2839139C1 |

| Способ получения супергидрофобных покрытий на магнийсодержащих сплавах алюминия | 2020 |

|

RU2747434C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОФОБНОГО ИЛИ ГИДРОФИЛЬНОГО ПОРИСТОГО КРЕМНИЯ | 2014 |

|

RU2555013C1 |

| Способ получения супергидрофобной поверхности на основе композитов меди | 2022 |

|

RU2786261C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНЫХ СУПЕРГИДРОФОБНЫХ ПОКРЫТИЙ НА СПЛАВАХ АЛЮМИНИЯ | 2014 |

|

RU2567776C1 |

Изобретение относится к теплоэнергетике, в частности к способам гидрофобизации металлической поверхности для стабилизации капельной конденсации и защиты от коррозии. Способ формирования супергидрофобной структуры поверхности основан на формировании поверхности из микро- и наночастиц. В качестве указанной поверхности используют металлическую поверхность, которую обрабатывают абразивным песком с размером частиц от 10 до 100 мкм, затем на нее осуществляют осаждение из газовой фазы наночастиц углерода с размером от 1 до 100 нм. Слой наночастиц пропитывают минеральным маслом и закрепляют с помощью 0,1% раствора канифоли в этаноле. Технический результат заключается в повышении теплоотдачи при конденсации за счет увеличения центров конденсации на гидрофобной поверхности, а также упрощении технологии формирования гидрофобного покрытия за счет исключения процессов сушки и обработки лазером. 4 ил.

Способ формирования супергидрофобной структуры поверхности, основанный на формировании поверхности из микро- и наночастиц, отличающийся тем, что в качестве указанной поверхности используют металлическую поверхность, которую обрабатывают абразивным песком с размером частиц от 10 до 100 мкм, затем на нее осуществляют осаждение из газовой фазы наночастиц углерода с размером от 1 до 100 нм, слой наночастиц пропитывают минеральным маслом и закрепляют с помощью 0,1% раствора канифоли в этаноле.

| ЭМАЛЬ ДЛЯ АТМОСФЕРОСТОЙКОГО РАДИАЦИОННОСТОЙКОГО ДЕЗАКТИВИРУЕМОГО ПРОТИВООБРАСТАЮЩЕГО ГРИБОСТОЙКОГО ПОКРЫТИЯ | 2018 |

|

RU2703636C1 |

| Лакокрасочное супергидрофобное покрытие | 2016 |

|

RU2650135C1 |

| Способ формирования комбинированной супергидрофобной структуры поверхности | 2021 |

|

RU2769107C1 |

| СПОСОБ ФОРМИРОВАНИЯ ГИДРОФОБНОЙ ТЕКСТУРЫ НА ПОВЕРХНОСТИ МЕТАЛЛА | 2020 |

|

RU2750831C1 |

| CN 101531335 A, 16.09.2009 | |||

| US 6192979 B1, 27.02.2001 | |||

| US 5814392 A1, 29.09.1998. | |||

Авторы

Даты

2023-02-17—Публикация

2022-09-14—Подача