Изобретение относится к области инженерных наук, в частности к способам интенсификации теплообмена жидкости с гладкой поверхностью, и может быть использовано при изготовлении систем охлаждения гладкой поверхности, в частности при изготовлении систем охлаждения микроэлектронного оборудования.

В охлаждающих системах часто используются одно- или двухфазные течения в каналах с шероховатостью гладких поверхностей меньше 1·10-7 м. Известно, что кипение интенсифицирует теплообмен, поэтому искусственное создание центров образования пузырей на гладких поверхностях приводит к улучшению теплообмена при кипении. Сложности в организации теплообмена гладкой поверхности с охлаждающей жидкостью связаны с тем, что наиболее интенсивным процессом охлаждения поверхности является кипение охлаждающей жидкости. Известно, что на гладких поверхностях, обедненных естественными центрами парообразования, перегрев стенки относительно температуры кипения может составлять несколько десятков градусов (Кутепов и др., 1986). На гладкой поверхности отсутствуют центры парообразования, поэтому кипение жидкости начинается при значительном перегреве стенки относительно температуры кипения жидкости, что может вывести из строя охлаждаемое оборудование. Для уменьшения перегрева стенки гладкую поверхность насыщают центрами парообразования таким образом, чтобы стенка оставалась гидравлически гладкой.

Известен способ интенсификации теплообмена на поверхности (Boiling enhancement coating патент США №5814392, 1998, B05D 5/02; C09D 7/00; F28F 13/00; F28F 13/18; B32B 015/08; C08K 003/00), при котором для обеспечения интенсификации теплообмена при кипении на всю гладкую охлаждаемую поверхность наносят смесь из клея, частиц и растворителя, при этом поверхность приобретает гидрофобные свойства.

К недостаткам этого способа можно отнести следующее:

1. Образование неконтролируемых расположений и размеров центров кипения, что приводит к неравномерному теплообмену.

2. Клей подвержен разрушению при больших тепловых нагрузках.

3. Несовместимость некоторых материалов охлаждаемой поверхности и наносимой смеси.

4. Необходимость обрабатывать всю поверхность, что ведет к излишним затратам.

Известен способ формирования нанорельефа на теплообменных поверхностях изделий (патент РФ №2433949, 2010, B82B 3/00, B82Y 40/00), при котором для обеспечения интенсификации теплообмена при кипении на всю гладкую охлаждаемую поверхность наносят сплошной слой наночастиц, при этом поверхность приобретает гидрофобные свойства. Достигается это путем осуществления на гладкой охлаждаемой поверхности кипения наножидкости. Материал наночастиц выбирают с температурой плавления, равной 0,8-0,9 от температуры плавления изделия, получают при кипении наножидкости сплошной слой наночастиц на поверхности изделий с минимальным термическим сопротивлением, выдерживают изделие вместе со слоем наночастиц на нем в инертной атмосфере при температуре 0,7-0,8 от температуры плавления наночастиц в течение 30 мин.

К недостаткам этого способа можно отнести:

1. Образование неконтролируемых расположений и размеров центров кипения, что приводит к неравномерному теплообмену.

2. Необходимость обрабатывать всю поверхность, что ведет к излишним затратам.

Наиболее близким по технической сущности к заявляемому изобретению является устройство и метод для интенсификации теплообмена (EP 2028432 A1, 2009, B05D 1/18, B05D 5/08, C08J 7/04), при котором для обеспечения интенсификации теплообмена при кипении часть гладкой охлаждаемой поверхности обрабатывается химическим способом (нанесением монослоя молекул другого вещества), при этом часть поверхности является гидрофильной, а другая часть - гидрофобной. На гидрофобной поверхности образование пузырьков газа и начало процесса кипения начинается при меньших значениях перегрева поверхности из-за наличия центров парообразования, и интенсификация теплообмена увеличивается.

К недостаткам этого способа можно отнести:

1. Гидрофобная область является сплошной, и ее размеры соизмеримы с размерами самой поверхности, что приводит к образованию неконтролируемых расположений и размеров центров кипения, что, в свою очередь, приводит к неравномерному теплообмену.

2. Дороговизна способа.

Задачей заявляемого изобретения является интенсификация теплообмена при кипении на гладкой охлаждаемой поверхности с минимальными затратами на обработку охлаждаемой поверхности и обеспечение равномерности теплообмена.

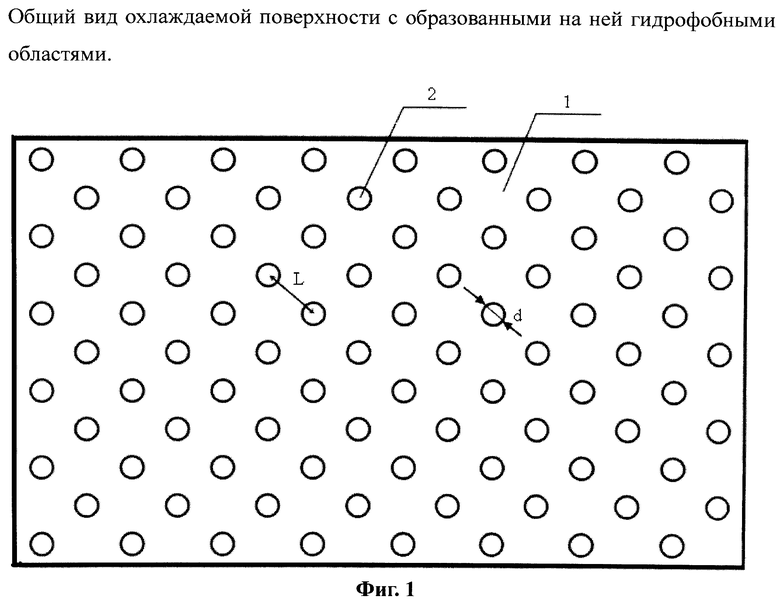

Поставленная задача решается тем, что в способе интенсификации теплообмена при кипении на гладкой поверхности, при котором для обеспечения интенсификации теплообмена при кипении на гладкой охлаждаемой поверхности создается гидрофобная область, согласно изобретению, на гладкой охлаждаемой поверхности создается множество гидрофобных областей заданного диаметра (d), которые располагаются по всей охлаждаемой поверхности в шахматном порядке и на определенном расстоянии (L) друг от друга.

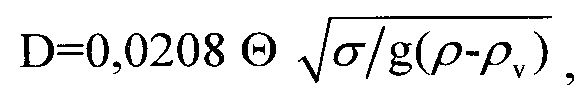

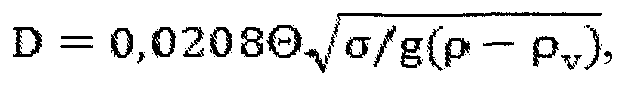

На гидрофобных областях образуются зародыши парообразования. Значения d и L определяют из свойств охлаждаемой поверхности и охлаждающей жидкости. Минимальное значение d зависит от значения диаметра зародыша парового пузыря. Для воды при минимальном значении температуры перегрева диаметр зародыша составляет 4·10-5 м. На гидрофобной области для обеспечения кипения при минимальных температурах перегрева желательно наличие хотя бы одного подобного зародыша, что дает условие 4·10-5 м < d < 1·10-4 м. Минимальное значение расстояния между гидрофобными областями L равно минимальному отрывному диаметру пузыря при высоких тепловых потоках (И.Г. Маленков. О зависимости частоты отрыва паровых пузырей от их размера, ИФЖ, 1971, №6), а максимальное значение расстояния между гидрофобными областями равно половине предельного отрывного диаметра пузыря, которое определяется по формуле Фрица для предельного малых тепловых потоков:

где

D - предельный отрывной диаметр пузыря;

Θ - краевой угол смачивания;

σ - коэффициент поверхностного натяжения;

ρv - плотность пара;

ρ - плотность жидкости;

g - ускорение свободного падения.

Отсюда следует, что для воды L лежит в диапазоне от 5·10-4 м до 2,5·10-3 м. Краевой угол смачивания (Θ) является характеристикой гидрофильности (гидрофобности) поверхности. Он определяется как угол между касательной, проведенной к поверхности смачивающей жидкости, и смачиваемой поверхностью твердого тела. Касательную проводят через точку соприкосновения трех фаз: твердой фазы, жидкости и газа (пара).

Коэффициент теплоотдачи при кипения на гидрофобной поверхности выше, чем на гидрофильной, т.к. работа, затраченная на образование паровых пузырей, меньше. Причем максимальное количество паровых пузырей образуется на границе областей с разным смачиванием. Однако величина критического теплового потока выше на гидрофильной поверхности, т.к. паровая пленка легче образуется на гидрофобной поверхности. Поэтому полная площадь гидрофильной поверхности должна существенно превосходить суммарную площадь гидрофобных областей. С одной стороны, мы имеем условие максимальной длины границы областей с разным смачиванием max{πdN}, где N - количество пятен, d - диаметр пятна, с другой - условие d<<L. Учитывая вышесказанное, можно рекомендовать следующие соотношения для диаметров гидрофобных областей и расстояний между ними: d=L/2, L=D/2, где D определяется формулой Фрица:  Θ краевой угол смачивания определяется из свойств жидкости и поверхности и может быть определен из справочной литературы или измерен (de Geimes, P.G. (1985). "Wetting: statics and dynamics". Reviews of Modem Physics 57: 827-863. Bibcode: 1985RvMP…57…827D. doi: 10.1103/RevModPhys.57.827, C. Delia Voipe; M. Brugnara (2006). "About the possibility of experimentally measuring an equilibrium contact angle and its theoretical and practical consequences". Contact Angle, Wettability and Adhesion 4: 79-100, С. Delia Voipe; et al. (2001). "An experimental procedure to obtain the equilibrium contact angle from the Wilhelmy method". Oil and Gas Science and Technology 56: 9-22, Edward W. Washbum (1921). "The Dynamics of Capillary Flow". Physical Review 17(3): 273. Bibcode: 1921PhRv…17…273W. doi: 10.1103/PhysRev.17.273, http://www.kruss.de/services/education-theory/glossary/contact-angle/). Эти соотношения раскрывают зависимость приведенных диаметров и расстояний от свойств жидкости и охлаждаемой поверхности и позволяют обеспечить промышленную применимость предлагаемых поверхностей теплообмена.

Θ краевой угол смачивания определяется из свойств жидкости и поверхности и может быть определен из справочной литературы или измерен (de Geimes, P.G. (1985). "Wetting: statics and dynamics". Reviews of Modem Physics 57: 827-863. Bibcode: 1985RvMP…57…827D. doi: 10.1103/RevModPhys.57.827, C. Delia Voipe; M. Brugnara (2006). "About the possibility of experimentally measuring an equilibrium contact angle and its theoretical and practical consequences". Contact Angle, Wettability and Adhesion 4: 79-100, С. Delia Voipe; et al. (2001). "An experimental procedure to obtain the equilibrium contact angle from the Wilhelmy method". Oil and Gas Science and Technology 56: 9-22, Edward W. Washbum (1921). "The Dynamics of Capillary Flow". Physical Review 17(3): 273. Bibcode: 1921PhRv…17…273W. doi: 10.1103/PhysRev.17.273, http://www.kruss.de/services/education-theory/glossary/contact-angle/). Эти соотношения раскрывают зависимость приведенных диаметров и расстояний от свойств жидкости и охлаждаемой поверхности и позволяют обеспечить промышленную применимость предлагаемых поверхностей теплообмена.

Упорядоченное локальное образование гидрофобных областей по всей охлаждаемой поверхности позволяет интенсифицировать теплообмен в 2 раза, приводит к снижению перегрева поверхности относительно температуры кипения на 30%, а также обеспечивает равномерный теплообмен на всей охлаждаемой поверхности. Заявляемый способ интенсификации теплообмена на гладкой поверхности также позволяет удешевить обработку охлаждаемой поверхности, поскольку в этом случае обрабатывается не вся поверхность, а относительно малая ее часть, не более 5%.

В результате использования гидрофильной поверхности с гидрофобными областями получается поверхность с контрастной смачиваемостью (разными краевыми углами смачивания Θ), что позволяет интенсифицировать теплообмен при кипении.

На фиг. 1 представлен общий вид охлаждаемой поверхности с образованными на ней гидрофобными областями.

1 - охлаждаемая поверхность (гидрофильная), 2 - гидрофобная область диаметра d, L - расстояние между гидрофобными областями.

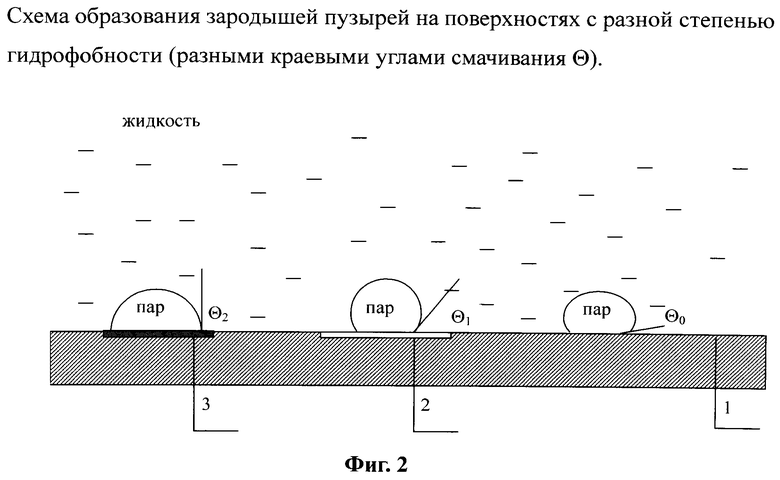

На фиг. 2 представлена схема образования зародышей пузырей на поверхностях с разной степенью гидрофобности.

1 - гидрофильная поверхность (охлаждаемая поверхность) с краевым углом смачивания Θ0, 2 - гидрофобная область с краевым углом смачивания Θ1, 3 - гидрофобная область с краевым углом смачивания Θ2. При этом Θ0<Θ1<Θ2.

Способ осуществляется следующим образом.

На гладкой охлаждаемой поверхности создается множество гидрофобных областей, при этом гидрофобные области имеют заданный диаметр (d) и располагаются по всей поверхности в шахматном порядке и на определенном расстоянии L друг от друга. При обтекании охлаждаемой поверхности охлаждающей жидкостью на гидрофобных областях при меньших значениях перегрева поверхности, чем на гидрофильной части поверхности, образуются пузырьки пара, способствующие началу процесса кипения и интенсифицирующие теплообмен.

Технология образования гидрофобных областей может осуществляться разными способами. Например, с помощью запатентованной технологии «Devices and method for enhanced heat transfer» (EP 2028432A1, 2009, B05D 1/18, B05D 5/08, C08J 7/04). Метод состоит в том, что на гладкую охлаждаемую поверхность химически втравливают атомы золота, затем к атомам золота прививают наночастицы (наноструктуры, обычно цепочка из атомов углерода). Это позволяет управлять началом процесса кипения в двухфазных течениях, используя определенное заранее значение смачиваемости охлаждаемой поверхности.

Использование данного способа позволяет значительно снизить затраты на обработку поверхности и обеспечить равномерный теплообмен.

Пример реализации способа.

Например, для воды на кремниевой пластине, может быть рекомендована поверхность с гидрофобными областями диаметром d, равным 1·10-3 м, с расстоянием между ними L, равным 2·10-3 м, причем должно выполняться условие, что Θ2>Θ1 для образования зародышей парообразования при малых тепловых потоках. Минимальная разница между краевыми углами смачивания Θ2 и Θ1 составляет 10°. Можно рекомендовать следующие диапазоны краевых углов смачивания: 0°<Θ0<40°, 40°<Θ1<90, 90°<Θ2<180°. Для хорошо смачивающих жидкостей, использующихся для охлаждения микроэлектронного оборудования типа FC-72 углы Θ0, Θ1, Θ2 лежат в диапазоне: 0°<Θ0<15°, 15°<Θ1<40°, 40°<Θ2<60°.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИНТЕНСИВНЫЙ КОНДЕНСАТОР ПАРА С КОНТРАСТНЫМ И ГРАДИЕНТНЫМ СМАЧИВАНИЕМ | 2016 |

|

RU2640888C1 |

| Теплопередающая стенка теплообменника и способ формирования покрытия для интенсификации теплообмена теплопередающей стенки теплообменника | 2021 |

|

RU2793671C2 |

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ МИКРОРУЧЕЙКОВОГО ТЕЧЕНИЯ ЖИДКОСТИ В МИКРО- И МИНИКАНАЛАХ | 2015 |

|

RU2629516C2 |

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ РАССЛОЕННОГО ТЕЧЕНИЯ ЖИДКОСТИ В МИКРО- И МИНИКАНАЛАХ | 2022 |

|

RU2796381C1 |

| УСТРОЙСТВО ДЛЯ ИНТЕНСИФИКАЦИИ ТЕПЛООБМЕНА В ПЛЕНКЕ ЖИДКОСТИ, УВЛЕКАЕМОЙ ПОТОКОМ ГАЗА ПОСРЕДСТВОМ МИКРОКАВЕРН | 2023 |

|

RU2821687C1 |

| Способ формирования супергидрофобной структуры поверхности | 2023 |

|

RU2805728C1 |

| Способ формирования гидрофобной структуры поверхности теплообмена | 2023 |

|

RU2803714C1 |

| Способ теплообмена между жидкостью и поверхностью твердого тела | 1984 |

|

SU1270531A1 |

| КОТЕЛЬНЫЙ АГРЕГАТ | 1998 |

|

RU2135889C1 |

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ РУЧЕЙКОВОГО ТЕЧЕНИЯ ЖИДКОСТИ В МИКРО- И МИНИ-КАНАЛАХ (ВАРИАНТЫ) | 2014 |

|

RU2588917C1 |

Изобретение относится к способам интенсификации теплообмена жидкости с гладкой поверхностью и может быть использовано при изготовлении систем охлаждения гладкой поверхности, в частности, при изготовлении систем охлаждения микроэлектронного оборудования. На гладкой охлаждаемой поверхности образуют множество гидрофобных областей диаметра d, расположенных в шахматном порядке на расстоянии L друг от друга. Диаметр d каждой гидрофобной области и расстояние L гидрофобных областей друг от друга определяют из свойств жидкости и охлаждаемой поверхности. Техническим результатом изобретения является интенсификация теплообмена при кипении на гладкой охлаждаемой поверхности с минимальными затратами на обработку охлаждаемой поверхности и обеспечение равномерности теплообмена. 2 з.п. ф-лы, 2 ил., 1 пр.

1. Способ интенсификации теплообмена при кипении на гладкой поверхности, при котором для обеспечения интенсификации теплообмена при кипении на гладкой охлаждаемой поверхности образуют гидрофобную область, отличающийся тем, что на гладкой охлаждаемой поверхности образуют множество гидрофобных областей диаметра d, расположенных в шахматном порядке на расстоянии L друг от друга, причем диаметр каждой гидрофобной области d и расстояние гидрофобных областей друг от друга L определяют из свойств жидкости и охлаждаемой поверхности.

2. Способ по п.1, отличающийся тем, что образуют 2 вида гидрофобных областей, которые имеют разные краевые углы смачивания Θ, причем Θ0<Θ1<Θ2, где Θ0 - краевой угол смачивания гладкой охлаждаемой поверхности; Θ1 - краевой угол смачивания гидрофобной области; Θ2 - краевой угол смачивания гидрофобной области, и разница между Θ2 и Θ1 не менее 10°.

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ВОДОЕМОВ И ДОБЫЧИ САПРОПЕЛЯ | 1990 |

|

RU2028432C1 |

| Устройство для экструдирования пластифицированных порошков | 1984 |

|

SU1154042A1 |

| US 3613779 A, 19.10.1971 | |||

| US 5814392 A, 29.09.1998 | |||

| СПОСОБ ФОРМИРОВАНИЯ НАНОРЕЛЬЕФА НА ТЕПЛООБМЕННЫХ ПОВЕРХНОСТЯХ ИЗДЕЛИЙ | 2010 |

|

RU2433949C1 |

| Способ получения покрытия на внутренней поверхности трубы и устройство для его осуществления | 1984 |

|

SU1237310A1 |

Авторы

Даты

2015-02-20—Публикация

2013-03-18—Подача