Область техники, к которой относится изобретение

Изобретение относится к способу катализа электрохимической окислительно-восстановительной реакции. Более конкретно, изобретение относится к способу катализа электрохимической окислительно-восстановительной реакции с использованием электрокатализатора с поверхностной(-ыми) структурой(-ами), которые могут снизить затраты, связанные с использованием дорогих каталитических материалов.

Уровень техники

Гетерогенный катализ используется в ряде важных окислительно-восстановительных каталитических процессов, включая производство H2 для хранения энергии и восстановление O2 в топливных элементах. Однако катализаторы часто представляют собой дорогие материалы. Для данной электрокаталитической реакции желательно, чтобы каталитическая реакция протекала при потенциалах, максимально близких к потенциалу неполяризуемого электрода (термодинамическому электродному потенциалу) с удовлетворительной скоростью реакции. Однако, как правило, улучшение одного аспекта каталитического процесса отрицательно сказывается на другом, например, повышение скорости реакции часто требует большей движущей силы и, как следствие, большого отклонения от термодинамического потенциала.

При оптимизации каталитического процесса учитываются несколько параметров, включая: каталитический материал, используемый растворитель (например, водный, органический растворитель), характеристики раствора (например, pH, вязкость и электролит), текучесть по сравнению со статичностью, конструкцию ячейки, форму материала и ориентацию электрода. Основным компонентом является электрод, который включает в себя катализатор либо на поверхности, либо в теле матрицы электрода. В качестве альтернативы, в случае металла материал электрода также может быть каталитическим материалом.

Процесс оптимизации катализатора обычно включает в себя оптимизацию каждого из вышеупомянутых параметров с точки зрения влияния на кинетический и термодинамический отклик внутри системы и даёт понимание того, как каждая переменная влияет на каталитическую эффективность с точки зрения скорости и требуемой энергии. Однако до сих пор очень мало внимания уделялось влиянию топографии поверхности электрода на каталитическую эффективность.

Задачей изобретения является создание способа катализа электрохимической окислительно-восстановительной реакции активных частиц в проводящем растворе. Задачей изобретения является снижение стоимости катализа электрохимической окислительно-восстановительной реакции активных частиц в проводящем растворе. В качестве альтернативы, задача изобретения состоит в по меньшей мере обеспечении возможности выбора для общественности.

Сущность изобретения

Согласно первому аспекту изобретения предложен способ катализа электрохимической окислительно-восстановительной реакции активных частиц в проводящем растворе, включающий следующие этапы:

наличие электрокаталитической матрицы, содержащей:

несущую подложку;

поверхностные структуры, выступающие из несущей подложки, причём поверхностные структуры включают электрокатализатор;

функциональную поверхность на электрокатализаторе, причём функциональная поверхность находится в верхней части поверхностных структур и при этом функциональная поверхность предназначена для контакта с активными частицами в проводящем растворе;

b. погружение поверхностных структур в раствор и введение в него противоэлектрода; и

c. создание тока или напряжения между электрокатализатором и противоэлектродом таким образом, чтобы плотность заряда (напряжение или ток) фокусировалась на функциональных поверхностях, и активные частицы подвергались окислительно-восстановительной реакции после контакта с функциональными поверхностями.

В некоторых вариантах осуществления изобретения окислительно-восстановительная реакция выбирается из одного или нескольких следующих типов: выделение водорода из воды,

выделение кислорода из воды,

выделение водорода из воды,

выделение водорода из протонов,

окисление водорода до воды,

окисление водорода до протонов,

окисление водорода до пероксида водорода,

восстановление кислорода до воды,

восстановление кислорода до пероксида водорода,

диоксид углерода в монооксид углерода,

диоксид углерода в метанол,

диоксид углерода в карбоновую кислоту (например, муравьиную кислоту),

диоксид углерода в альдегид и/или кетон,

диоксид углерода в метан, этан, пропан и/или углеродные цепи более высокого порядка до C21,

окисление метана до метанола,

азота в гидразин,

азота в аммиак,

расщепление аммиака на водород и азот,

метана в метанол

нитрата в азот

нитрата в аммиак.

В некоторых вариантах осуществления изобретения окислительно-восстановительная реакция представляет собой комбинацию окислительно-восстановительных реакций. Например, выделение водорода и кислорода из воды с последующим восстановлением кислорода обратно до воды; выделение водорода из воды с последующим объединением водорода с азотом до аммиака.

В некоторых вариантах осуществления изобретения окислительно-восстановительная реакция включает в себя ряд этапов, при этом промежуточное соединение предпочтительно не выделяется. Например, диоксид углерода превращается в монооксид углерода, затем монооксид углерода превращается в метанол, при этом монооксид углерода не выделяется.

В некоторых вариантах осуществления изобретения окислительно-восстановительная реакция представляет собой процесс с 2 или более электронами. В некоторых вариантах осуществления изобретения окислительно-восстановительная реакция представляет собой процесс с 2 электронами. В некоторых вариантах осуществления изобретения процесс с 2 электронами выбирают из следующего:

выделение водорода из воды

выделение водорода из протонов

окисление водорода до пероксида водорода

восстановление кислорода до пероксида водорода

диоксид углерода в монооксид углерода

диоксид углерода в муравьиную кислоту

метан в метанол.

В некоторых вариантах осуществления изобретения окислительно-восстановительная реакция представляет собой процесс с 4 или более электронами. В некоторых вариантах осуществления изобретения окислительно-восстановительная реакция представляет собой процесс с 4 электронами. В некоторых вариантах осуществления изобретения процесс с 4 электронами выбирают из следующего:

выделение кислорода из воды

восстановление кислорода до воды

азота в гидразин

диоксид углерода в формальдегид

окисление водорода до воды.

В некоторых вариантах осуществления изобретения окислительно-восстановительная реакция представляет собой процесс с 6 или более электронами. В некоторых вариантах осуществления изобретения процесс с 6 электронами выбирают из следующего:

диоксид углерода в метанол,

азота в аммиак,

расщепление аммиака на водород и азот.

В некоторых вариантах осуществления изобретения окислительно-восстановительная реакция представляет собой процесс с 8 или более электронами. В некоторых вариантах осуществления изобретения процесс с 8 или более электронами выбирают из следующего:

диоксид углерода в метан, этан, пропан и/или углеродные цепи более высокого порядка до C21;

диоксид углерода в уксусную кислоту,

диоксид углерода в кетон,

нитрата в азот,

нитрата в аммиак.

Согласно другому аспекту предлагается способ катализа электрохимической окислительно-восстановительной реакции активных частиц в проводящем растворе, включающий в себя следующие этапы:

a. наличие электрокаталитической матрицы, содержащей:

i. несущую подложку;

ii. поверхностные структуры, выступающие из несущей подложки, причём поверхностные структуры включают в себя электрокатализатор;

iii. функциональную поверхность на электрокатализаторе, причём функциональная поверхность находится в верхней части поверхностных структур и при этом функциональная поверхность предназначена для контакта с активными частицами в проводящем растворе;

b. погружение поверхностных структур в раствор и введение в него противоэлектрода; и

c. создание тока или напряжения между электрокатализатором и противоэлектродом таким образом, чтобы плотность заряда (напряжение или ток) фокусировалась на функциональных поверхностях, и активные частицы подвергались окислительно-восстановительной реакции после контакта с функциональными поверхностями,

где активные частицы представляют собой кислород, и кислород восстанавливается до воды.

Согласно другому аспекту предлагается способ катализа электрохимической окислительно-восстановительной реакции активных частиц в проводящем растворе, включающий в себя следующие этапы:

a. наличие электрокаталитической матрицы, содержащей:

i. несущую подложку;

ii. поверхностные структуры, выступающие из несущей подложки, причём поверхностные структуры включают в себя электрокатализатор;

iii. функциональную поверхность на электрокатализаторе, причём функциональная поверхность находится в верхней части поверхностных структур и при этом функциональная поверхность предназначена для контакта с активными частицами в проводящем растворе;

b. погружение поверхностных структур в раствор и введение в него противоэлектрода; и

c. создание тока или напряжения между электрокатализатором и противоэлектродом таким образом, чтобы плотность заряда (напряжение или ток) фокусировалась на функциональных поверхностях, и активные частицы подвергались окислительно-восстановительной реакции после контакта с функциональными поверхностями,

где активные частицы представляют собой воду или протоны, и вода или протоны восстанавливаются до водорода.

Согласно другому аспекту предлагается способ катализа электрохимической окислительно-восстановительной реакции активных частиц в проводящем растворе, включающий в себя следующие этапы:

a. наличие электрокаталитической матрицы, содержащей:

i. несущую подложку;

ii. поверхностные структуры, выступающие из несущей подложки, причём поверхностные структуры включают в себя электрокатализатор;

iii. функциональную поверхность на электрокатализаторе, причём функциональная поверхность находится в верхней части поверхностных структур и при этом функциональная поверхность предназначена для контакта с активными частицами в проводящем растворе;

b. погружение поверхностных структур в раствор и введение в него противоэлектрода; и

c. создание тока или напряжения между электрокатализатором и противоэлектродом таким образом, чтобы плотность заряда (напряжение или ток) фокусировалась на функциональных поверхностях, и активные частицы подвергались окислительно-восстановительной реакции после контакта с функциональными поверхностями,

где активные частицы представляют собой азот, и азот восстанавливается до аммиака.

Согласно другому аспекту предлагается способ катализа электрохимической окислительно-восстановительной реакции активных частиц в проводящем растворе, включающий в себя следующие этапы:

a. наличие электрокаталитической матрицы, содержащей:

i. несущую подложку;

ii. поверхностные структуры, выступающие из несущей подложки, причём поверхностные структуры включают в себя электрокатализатор;

iii. функциональную поверхность на электрокатализаторе, причём функциональная поверхность находится в верхней части поверхностных структур и при этом функциональная поверхность предназначена для контакта с активными частицами в проводящем растворе;

b. погружение поверхностных структур в раствор и введение в него противоэлектрода; и

c. создание тока или напряжения между электрокатализатором и противоэлектродом таким образом, чтобы плотность заряда (напряжение или ток) фокусировалась на функциональных поверхностях, и активные частицы подвергались окислительно-восстановительной реакции после контакта с функциональными поверхностями,

где активные частицы представляют собой диоксид углерода, и диоксид углерода восстанавливается до метанола.

Согласно другому аспекту предлагается способ катализа окислительно-восстановительной реакции активных частиц в проводящем растворе, включающий в себя следующие этапы:

воздействие на электрокаталитическую систему активных частиц; и

подачу напряжения в электрокаталитическую систему;

причем:

напряжение является достаточным, чтобы вызвать многоэлектронное окисление или многоэлектронное восстановление активных частиц;

электрокаталитическая система включает в себя:

противоэлектрод; и

электрокаталитическую матрицу, содержащую:

несущую подложку;

поверхностные структуры однородного размера, выступающие из поверхности несущей подложки; и

поверхностные структуры однородного размера, включающие в себя рёбра и вершины, содержащие катализатор.

В некоторых вариантах осуществления изобретения рёбра и/или вершины составляют менее примерно 50% площади поверхности, менее примерно 40%, менее примерно 30%, менее примерно 20%, менее примерно 10%, менее примерно 1%, менее примерно 0,01%, менее примерно 0,001%, менее примерно 0,0001%, менее примерно 0,00001%, менее примерно 0,000001%. В некоторых вариантах осуществления изобретения ребра и/или вершины составляют от примерно 0,0000001% или от примерно 0,000001% до примерно 50% площади поверхности катализатора, если смотреть сверху. В некоторых вариантах осуществления изобретения вершины ребер составляют от примерно 0,0001% до примерно 50% площади поверхности катализатора, если смотреть сверху. В некоторых вариантах осуществления изобретения вершины ребер составляют от примерно 0,1% до примерно 50% площади поверхности катализатора, если смотреть сверху. В любом из вариантов осуществления настоящего изобретения поверхностные структуры с однородным размером также могут иметь однородную геометрию.

Что касается поверхностных структур, может присутствовать множество поверхностных структур по существу однородного размера и/или однородной геометрии, и множество поверхностных структур может содержать катализатор или каталитический материал на одном или нескольких рёбрах и/или вершинах и/или кончиках и/или вершинах указанных структур.

В некоторых вариантах осуществления изобретения многоэлектронное окисление или многоэлектронное восстановление активных частиц включает в себя 2-электронный процесс, 4-электронный процесс, 6-электронный процесс, 8-электронный процесс, 10-электронный процесс или 12-электронный процесс.

В некоторых вариантах осуществления изобретения многоэлектронное окисление или многоэлектронное восстановление активных частиц включает в себя 2-электронный процесс, включающий в себя выделение водорода из воды или протонов, окисление водорода до воды или протонов, окисление водорода до пероксида водорода, восстановление кислорода до пероксида водорода, преобразование диоксида углерода в монооксид углерода или восстановление азота (N2) до гидразина или метана до метанола.

В некоторых вариантах осуществления изобретения многоэлектронное окисление или многоэлектронное восстановление активных частиц включает в себя 2-электронный процесс, включающий в себя преобразование диоксида углерода в монооксид углерода.

В некоторых вариантах осуществления изобретения многоэлектронное окисление или многоэлектронное восстановление активных частиц включает в себя 4-электронный процесс, включающий в себя выделение кислорода из воды, восстановление кислорода до воды, восстановление диоксида углерода до альдегида или восстановление диоксида углерода до муравьиной кислоты.

В некоторых вариантах осуществления изобретения многоэлектронное окисление или многоэлектронное восстановление активных частиц включает в себя 4-электронный процесс, включающий в себя восстановление диоксида углерода до альдегида или восстановление диоксида углерода до карбоновой кислоты.

В некоторых вариантах осуществления изобретения многоэлектронное окисление или многоэлектронное восстановление активных частиц включает в себя 6-электронный процесс, включающий в себя восстановление диоксида углерода до спирта, восстановление азота (N2) до аммиака или получение водорода и азота из аммиака. В некоторых вариантах осуществления изобретения спирт представляет собой метанол.

В некоторых вариантах осуществления изобретения многоэлектронное окисление или многоэлектронное восстановление активных частиц включает в себя (2n+6)-электронный процесс, включающий в себя восстановление диоксида углерода до алкана формулы CnH2n+2, где n составляет от 2 до 21.

В некоторых вариантах осуществления изобретения многоэлектронное окисление или многоэлектронное восстановление активных частиц включает в себя 8-электронный процесс, включающий в себя преобразование анионов нитрата до аммиака.

В некоторых вариантах осуществления изобретения многоэлектронное окисление или многоэлектронное восстановление активных частиц включает в себя 10-электронный процесс, включающий в себя окисление этана.

В некоторых вариантах осуществления изобретения многоэлектронное окисление или многоэлектронное восстановление активных частиц включает в себя 11-электронный процесс, включающий в себя преобразование анионов нитрата в азот.

В некоторых вариантах осуществления изобретения многоэлектронное окисление или многоэлектронное восстановление активных частиц включает в себя 12-электронный процесс, включающий в себя окисление пропана.

Согласно другому аспекту предлагается способ каталитического газообразования из активных частиц в проводящем растворе. Такие способы включают в себя воздействие на электрокаталитическую систему активных частиц и подачу напряжения в электрокаталитическую систему. Что касается таких способов, напряжение является достаточным, чтобы вызвать многоэлектронное окисление или многоэлектронное восстановление активных частиц. Кроме того, электрокаталитическая система содержит: противоэлектрод; и электрокаталитическую матрицу, причём электрокаталитическая матрица включает в себя несущую подложку; поверхностные структуры однородного размера, выступающие из поверхности несущей подложки; причём поверхностные структуры однородного размера имеют рёбра и/или вершины, содержащие катализатор; и скорость газообразования увеличивается по меньшей мере в 1,5 раза по сравнению с той же электрокаталитической матрицей без поверхностных структур однородного размера, выступающих из поверхности несущей подложки. В любом из вариантов осуществления настоящего изобретения поверхностные структуры с однородным размером также могут иметь однородную геометрию.

Что касается поверхностных структур, может присутствовать множество поверхностных структур по существу однородного размера и/или однородной геометрии, и множество поверхностных структур может содержать катализатор или каталитический материал на одном или нескольких рёбрах и/или вершинах и/или кончиках и/или вершинах указанных структур.

В другом варианте осуществления изобретения скорость газообразования увеличивается с коэффициентом до 1000. В другом варианте осуществления изобретения скорость газообразования увеличивается с коэффициентом от 1,5 до 1000, в другом варианте осуществления изобретения — от 10 до 1000, в другом варианте осуществления изобретения — от 20 до 500, в другом варианте осуществления изобретения — от 50 до 500, в другом варианте осуществления изобретения — от 50 до 300.

Согласно другому аспекту предлагается способ, который позволяет выбирать электрокаталитическую матрицу на основе желаемого выхода продуктов. Способы включают в себя воздействие на электрокаталитическую систему активного агента, растворенного или суспендированного в проводящем растворе; и подачу напряжения в электрокаталитическую систему. Что касается таких способов, напряжение является достаточным, чтобы вызвать многоэлектронное окисление или многоэлектронное восстановление активных частиц, и электрокаталитическая система включает в себя противоэлектрод; и электрокаталитическую матрицу. Электрокаталитическая матрица включает в себя несущую подложку; и поверхностные структуры однородного размера, выступающие из поверхности несущей подложки, при этом поверхностные структуры однородного размера имеют ребра и/или вершины, содержащие катализатор. Если поверхностные структуры с однородным размером имеют микрометровый масштаб, то получают первый продукт, однако если поверхностные структуры с однородным размером имеют нанометровый масштаб, получают второй продукт, причем первый и второй продукты различаются. Для получения второго продукта требуется электронный процесс более высокого порядка по сравнению с получением первого продукта. Другими словами, для получения второго продукта требуется большее количество электронов, чем для получения первого продукта. В любом из вариантов осуществления настоящего изобретения поверхностные структуры с однородным размером также могут иметь однородную геометрию.

Что касается поверхностных структур, может присутствовать множество поверхностных структур по существу однородного размера и/или однородной геометрии, и множество поверхностных структур может содержать катализатор или каталитический материал на одном или нескольких рёбрах и/или вершинах и/или кончиках и/или вершинах указанных структур.

Согласно другому аспекту предлагается способ, который позволяет выбрать электрокаталитическую матрицу в зависимости от желаемого выхода продуктов; способ включает в себя воздействие на электрокаталитическую систему активного агента, растворенного или суспендированного в проводящем растворе; и

подачу напряжения в электрокаталитическую систему,

причем:

напряжение является достаточным, чтобы вызвать многоэлектронное окисление или многоэлектронное восстановление активных частиц;

электрокаталитическая система включает в себя:

противоэлектрод; и

электрокаталитическую матрицу, содержащую

несущую подложку;

поверхностные структуры однородного размера, выступающие из поверхности несущей подложки; и

поверхностные структуры однородного размера, включающие в себя ребра и/или вершины, содержащие катализатор;

причем если поверхностные структуры однородного размера имеют микрометровый масштаб, то получают первое соотношение продуктов, и если поверхностные структуры однородного размера имеют нанометровый масштаб, получают второе соотношение продуктов, причем первое и второе соотношения продуктов различаются;

для получения второго соотношения продуктов требуется электронный процесс более высокого порядка по сравнению с получением первого соотношения продуктов.

В некоторых вариантах осуществления изобретения активный компонент представляет собой кислород, первый продукт может быть пероксидом водорода (2-электронный процесс) (т.е. получаемое соотношение пероксида водорода к воде составляет 100:0), и второй продукт может быть водой (4-электронный процесс) (т.е. получаемое соотношение пероксида водорода к воде составляет 0:100).

В некоторых вариантах осуществления изобретения ширина поверхностных структур в нанометровом масштабе в месте соединения с несущей подложкой составляет от около 25 нм до около 50000 нм.

В некоторых вариантах осуществления изобретения ширина поверхностных структур в микрометровом масштабе в месте соединения с несущей подложкой составляет от около 5 мкм до около 500 мкм.

В некоторых вариантах осуществления изобретения между поверхностными структурами может располагаться инертный или пассивирующий слой для облегчения изменения соотношения продуктов.

В некоторых вариантах осуществления изобретения инертный или пассивирующий или существенно менее активный слой может располагаться таким образом, чтобы его толщина позволяла регулировать относительное соотношение продуктов между вторым соотношением продуктов и первым соотношением продуктов.

В некоторых вариантах осуществления изобретения, чем больше толщина или увеличенная толщина инертного или пассивирующего слоя, тем ближе становится относительное соотношение к первому соотношению продуктов.

В некоторых вариантах осуществления изобретения относительное соотношение между первым соотношением продуктов и вторым соотношением продуктов может регулироваться в соответствии с относительной толщиной или высотой инертного или пассивирующего слоя (путём регулирования силы воздействия на поверхностную структуру, например, при меньшей площади поверхностной структуры или при большей площади поверхностной структуры).

Что касается толщины инертного или пассивирующего слоя, толщина выбирается в зависимости от высоты поверхностной структуры над несущей поверхностью.

Указанная выше регулировка толщины инертного или пассивирующего слоя может применяться к производству функциональной поверхности или катализатора.

В некоторых вариантах осуществления изобретения толщина инертного или пассивирующего слоя может составлять от примерно 5% до примерно 95% от высоты поверхностной структуры.

В некоторых вариантах осуществления изобретения толщина инертного или пассивирующего слоя может составлять не менее 99% от высоты поверхностной структуры.

В некоторых вариантах осуществления изобретения толщина инертного или пассивирующего слоя может составлять пропорцию от высоты поверхностной структуры для обнажения нанометрового размера вершины или вершин поверхностной структуры.

Например, в некоторых вариантах осуществления способов, где активные частицы представляют собой кислород, первым продуктом может быть пероксид водорода (2-электронный процесс), а вторым продуктом может быть вода (4-электронный процесс).

В другом варианте осуществления способов, где активные частицы представляют собой СО2, первым продуктом может быть СО, вторым продуктом может быть муравьиная кислота, а третьим продуктом может быть метанол. В другом варианте осуществления способов, где активные частицы представляют собой нитрат, первым продуктом может быть аммиак, а вторым продуктом может быть азот. В другом варианте осуществления способов, где активные частицы представляют собой азот, первым продуктом может быть гидразин, а вторым продуктом может быть аммиак.

Согласно другому аспекту предлагается способ выбора электрокаталитической матрицы на основе желаемого выхода продуктов. Способы включают в себя воздействие на электрокаталитическую систему активного агента, растворенного или суспендированного в проводящем растворе, подачу напряжения в электрокаталитическую систему и сбор продукта окислительно-восстановительной реакции. Что касается таких способов, напряжение является достаточным, чтобы вызвать многоэлектронное окисление или многоэлектронное восстановление активных частиц. Также в способах электрокаталитическая система включает в себя противоэлектрод; и электрокаталитическую матрицу, причем матрица включает в себя несущую подложку и поверхностные структуры однородного размера, выступающие с поверхности несущей подложки, причём поверхностные структуры однородного размера имеют ребра и/или вершины, содержащие катализатор. Также в способах размеры поверхностных структур однородного размера выбираются для изменения получаемого продукта окислительно-восстановительной реакции.

В некоторых таких вариантах осуществления изобретения активный агент представляет собой кислород, поверхностные структуры однородного размера имеют микрометровый масштаб, а продукт реакции окисления-восстановления представляет собой пероксид водорода. В других таких вариантах осуществления изобретения активный агент представляет собой кислород, поверхностные структуры однородного размера имеют нанометровый масштаб, а продукт окислительно-восстановительной реакции представляет собой воду.

Согласно другому аспекту предлагается способ получения газа от электрода. Способ включает в себя воздействие на электрод проводящего раствора, содержащего активные частицы; и подачу на электрод напряжения, достаточного для восстановления или окисления активных частиц с образованием газа. В этом способе электрод содержит наноструктурную матрицу, которая, в свою очередь, включает в себя несущую подложку; и пирамидальные поверхностные структуры, выступающие из несущей подложки. В матрице каждая из пирамидальных поверхностных структур имеет основание, вершину и рёбра между основанием и вершиной, причем основание находится в контакте с несущей подложкой, и самый длинный боковой размер основания составляет от 50 нм до примерно 4000 нм, размер вершины составляет от около 1 нм до около 50 нм и расстояние между соседними вершинами составляет от около 50 нм до 1000 нм; причем ребра и вершина содержат катализатор.

В некоторых вариантах осуществления изобретения способ дополнительно включает в себя электролитическую систему, содержащую электрод и противоэлектрод. В некоторых вариантах осуществления изобретения вершины выполнены таким образом, что на вершине начинается образование газа. В любом таком варианте осуществления изобретения газ может быть водородом, кислородом или одновременно водородом и кислородом. В любом таком варианте осуществления изобретения газ может быть водородом, азотом или одновременно водородом и азотом. В любом из вариантов осуществления изобретения газ может быть аммиаком.

В некоторых вариантах осуществления изобретения пирамидальные поверхностные структуры в наноструктурированной матрице, по существу, имеют одинаковую форму и высоту.

Согласно другому аспекту предлагается электрокаталитическая матрица, содержащая:

несущую подложку;

поверхностные структуры однородного размера, выступающие из поверхности несущей подложки; и

равномерно расположенные поверхностные структуры однородного размера, включающие в себя ребра и вершины; и

платину и углерод, нанесенные по меньшей мере на часть поверхностных структур.

Согласно другому аспекту любой один или несколько из вышеупомянутых аспектов или нижеприведенных вариантов осуществления изобретения, как описано в данном документе, могут способствовать замещению катализатора катализатором с более низкой экономической стоимостью и/или трудоемкостью, и/или уменьшенным количеством.

При этом замещенный катализатор имеет более низкую реакционную способность и/или меньшее количество, чем катализатор, который он замещает или должен замещать.

Во избежание сомнений следующие варианты осуществления изобретения относятся ко всем аспектам, описанным выше.

В некоторых вариантах осуществления изобретения площадь поперечного сечения поверхностной структуры уменьшается вдоль оси, ортогональной к верхней поверхности несущей подложки.

В некоторых вариантах осуществления изобретения верхняя часть поверхностной структуры имеет выпуклую верхнюю поверхность.

В некоторых вариантах осуществления изобретения поверхностная структура имеет треугольное, выпуклое, полукруглое или папилловидное поперечное сечение по плоскости, ортогональной к верхней поверхности несущей подложки.

В некоторых вариантах осуществления изобретения верхняя часть поверхностной структуры имеет угол около 90° или меньше на вершине. В некоторых вариантах осуществления изобретения поверхностная структура представляет собой острый конец или гребень.

В некоторых вариантах осуществления изобретения поверхностные структуры являются пирамидальными, коническими, гребневыми, остроконечными, зубчатыми, цилиндрическими, квадратными пятигранниками, пятигранниками с плоской вершиной, пятиугольниками или шестиугольниками либо их сочетаниями. Любые такие структуры могут иметь ребра, вершины, гребни или любое сочетание двух или более таких признаков.

В некоторых вариантах осуществления изобретения поверхностная структура имеет существенно треугольное, существенно круглое или существенно квадратное поперечное сечение по плоскости, параллельной верхней поверхности несущей подложки.

В некоторых вариантах осуществления изобретения поверхностные структуры равномерно расположены на несущей подложке. В качестве альтернативы поверхностные структуры располагаются на несущей подложке случайным образом.

В некоторых вариантах осуществления изобретения поверхностные структуры, главным образом, имеют однородный размер. Считается, что однородный размер и/или геометрия могут обеспечить, главным образом, однородные результаты, такие как, помимо прочего, главным образом, одинаковый ток и/или напряжение на каждой структуре, производя, главным образом, однородный продукт. В примерном варианте осуществления изобретения поверхностные структуры и катализатор могут быть выполнены с возможностью обеспечения производства, главным образом, заранее определенного первичного или предпочтительного продукта. В качестве альтернативы, поверхностные структуры и катализатор могут быть выполнены с возможностью обеспечения производства одного или нескольких заранее определенных продуктов, например, предпочтительного или первичного продукта, и вторичного продукта (который также может быть предпочтительным). Подобным образом, поверхностные структуры и катализатор могут быть выполнены с возможностью сведения к минимуму производства нежелательного продукта.

Что касается поверхностных структур, может присутствовать множество поверхностных структур по существу однородного размера и/или однородной геометрии, и множество поверхностных структур может содержать катализатор или каталитический материал на одном или нескольких ребрах и/или вершинах и/или кончиках и/или вершинах указанных структур.

В некоторых вариантах осуществления изобретения поверхностные структуры имеют по меньшей мере одну линию симметрии. В некоторых вариантах осуществления изобретения поверхностные структуры имеют по меньшей мере две линии симметрии.

В некоторых вариантах осуществления изобретения поверхностная структура (или структуры) характеризуется/характеризуются одним или нескольким из следующего:

i. одинаковые или различные или разнородные высоты от поверхности несущей подложки,

ii. одинаковая или различная или разнородная геометрия формы по отношению к другой поверхностной структуре (или структурам),

iii. правильная или неправильная геометрия,

iv. расположение на равном или неравном расстоянии друг от друга,

v. одинаковая или различная или разнородная плотность,

vi. группа из множества упомянутых поверхностных структур, содержащих множество поверхностных структур по любому из п. i-v.

В некоторых вариантах осуществления изобретения поверхностная структура (или структуры) характеризуется/характеризуются заданным расстоянием или плотностью, чтобы некоторое количество вершин или концов действовали в качестве функциональной поверхности, или чтобы на них формировалась функциональная поверхность требуемого размера и плотности для восстановления или окисления активных частиц, как описано в настоящем документе.

В некоторых вариантах осуществления изобретения поверхностная структура (или структуры) характеризуется/характеризуются заданным однородным расстоянием или плотностью, чтобы некоторое количество вершин и/или концов одного размера действовали в качестве функциональной поверхности, или чтобы на них формировалась функциональная поверхность требуемого размера и плотности для восстановления или окисления активных частиц, как описано в настоящем документе. В любом из вариантов осуществления настоящего изобретения поверхностные структуры с однородным размером также могут иметь однородную геометрию.

Что касается поверхностных структур, может присутствовать множество поверхностных структур по существу однородного размера и/или однородной геометрии, и множество поверхностных структур может содержать катализатор или каталитический материал на одном или нескольких ребрах и/или вершинах и/или кончиках и/или вершинах указанных структур.

В некоторых вариантах осуществления изобретения поверхностная структура (или структуры) содержит/содержат дистальный концевой участок, при этом указанный дистальный концевой участок наиболее удален от поверхности, от которой отходит указанная поверхностная структура (или структуры), причем указанный дистальный концевой участок имеет заостренную форму, или форму вершины, или пика, или шипа, или гребня, которая позволяет выступать в качестве функциональной поверхности или позволяет сформировать на ней функциональную поверхность.

В некоторых вариантах осуществления изобретения поверхностная структура (или структуры) представлена/представлены в виде матрицы или множества матриц поверхностных структур, расположенных на несущей поверхности подложки.

В некоторых вариантах осуществления изобретения матрица или каждая матрица представляет собой геометрически упорядоченный однородный узор.

В некоторых вариантах осуществления изобретения матрица или каждая матрица представляет собой последовательно упорядоченный узор группировки поверхностных структур.

В некоторых вариантах осуществления изобретения матрица или каждая матрица отдельно создается формовочным инструментом машины непрерывного формования, горячего тиснения, литографии, литья под давлением, штамповки, гальванопластики, литографии или другой технологии формования.

В некоторых вариантах осуществления изобретения ширина поверхностной структуры в месте соединения с несущей подложкой составляет от примерно 20 нм до примерно 5000 мкм. В некоторых вариантах осуществления изобретения - от примерно 40 нм до примерно 4000 мкм; от примерно 55 нм до примерно 3000 мкм; от примерно 75 нм до примерно 2500 мкм; от примерно 100 нм до примерно 4000 мкм; от примерно 250 нм до примерно 3500 мкм, от примерно 20 нм до примерно 3500 мкм; от примерно 2 нм до примерно 4000 мкм; от примерно 20 нм до примерно 2500 мкм; от примерно 20 нм до примерно 4000 мкм; от примерно 20 нм до примерно 3000 мкм; от примерно 20 нм до примерно 2000 мкм. В некоторых вариантах осуществления изобретения - от примерно 5 нм до примерно 750 мкм; от примерно 5 нм до примерно 500 мкм; от примерно 5 нм до примерно 100 мкм.

В некоторых вариантах осуществления изобретения ширина поверхностных структур в микрометровом масштабе в месте соединения с несущей подложкой составляет от около 5 мкм до около 500 мкм. В некоторых вариантах осуществления изобретения ширина поверхностной структуры в микрометровом масштабе составляет около 50 мкм.

В некоторых вариантах осуществления изобретения длина поверхностных структур в микрометровом масштабе в месте соединения с несущей подложкой составляет от около 5 мкм до около 500 мкм. В некоторых вариантах осуществления изобретения длина поверхностной структуры в микрометровом масштабе составляет около 50 мкм.

В некоторых вариантах осуществления изобретения ширина поверхностных структур в нанометровом масштабе в месте соединения с несущей подложкой составляет от около 25 нм до около 5000 нм. В некоторых вариантах осуществления изобретения ширина поверхностной структуры в микрометровом масштабе составляет около 250 нм.

В некоторых вариантах осуществления изобретения длина поверхностных структур в нанометровом масштабе в месте соединения с несущей подложкой составляет от около 25 нм до около 5000 нм. В некоторых вариантах осуществления изобретения длина поверхностной структуры в микрометровом масштабе составляет около 250 нм.

В некоторых вариантах осуществления изобретения высота поверхностной структуры (т.е. высота, на которую она выступает из несущей подложки) составляет от примерно 20 нм до примерно 5000 мкм. В некоторых вариантах осуществления изобретения - от примерно 40 нм до примерно 4000 мкм; от примерно 55 нм до примерно 3000 мкм; от примерно 75 нм до примерно 2500 мкм; от примерно 100 нм до примерно 4000 мкм; от примерно 250 нм до примерно 3500 мкм, от примерно 20 нм до примерно 3500 мкм; от примерно 2 нм до примерно 4000 мкм; от примерно 20 нм до примерно 2500 мкм; от примерно 20 нм до примерно 4000 мкм; от примерно 20 нм до примерно 3000 мкм; от примерно 20 нм до примерно 2000 мкм. В некоторых вариантах осуществления изобретения - от примерно 5 нм до примерно 750 мкм; от примерно 5 нм до примерно 500 мкм; от примерно 5 нм до примерно 100 мкм.

В некоторых вариантах осуществления изобретения высота поверхностной структуры в микрометровом масштабе в месте соединения с несущей подложкой составляет от около 5 мкм до около 500 мкм. В некоторых вариантах осуществления изобретения высота поверхностной структуры в микрометровом масштабе составляет около 50 мкм.

В некоторых вариантах осуществления изобретения плотность поверхностных структур в микрометровом масштабе обеспечивает наличие от около 180000 до около 1800 вершин или пиков на квадратный сантиметр для обеспечения функциональной поверхности или формирования на ней функциональной поверхности. В некоторых вариантах осуществления изобретения плотность поверхностных структур в микрометровом масштабе обеспечивает наличие 18000 вершин или пиков на квадратный сантиметр для обеспечения функциональной поверхности или формирования на ней функциональной поверхности.

В некоторых вариантах осуществления изобретения высота поверхностной структуры в нанометровом масштабе в месте соединения с несущей подложкой составляет от около 25 нм до около 5000 нм. В некоторых вариантах осуществления изобретения высота поверхностной структуры в нанометровом масштабе составляет около 250 нм.

В некоторых вариантах осуществления изобретения плотность поверхностных структур в нанометровом масштабе обеспечивает наличие от около 160 000 000 до около 16 000 000 000 вершин или пиков на квадратный сантиметр для обеспечения функциональной поверхности или формирования на ней функциональной поверхности. В некоторых вариантах осуществления плотность поверхностных структур в нанометровом масштабе обеспечивает наличие 1 600 000 000 вершин или пиков на квадратный сантиметр для обеспечения функциональной поверхности или формирования на ней функциональной поверхности.

В некоторых вариантах осуществления изобретения функциональная поверхность находится на вершине или около вершины поверхностной структуры.

В некоторых вариантах осуществления изобретения функциональная поверхность находится на вершине или около вершины поверхностной структуры, и поверхностная структура сужается к вершине и/или имеет главным образом треугольное поперечное сечение вдоль плоскости, параллельной верхней поверхности несущей подложки.

В некоторых вариантах осуществления изобретения функциональная поверхность находится на вершине или около вершины поверхностной структуры, и при этом ширина вершины каждой поверхностной структуры составляет от около 1 нм до около 5000 мкм. В некоторых вариантах осуществления изобретения - от примерно 10 нм до примерно 10 мкм, или от примерно 20 нм до примерно 2 мкм, или от примерно 30 нм до примерно 1 мкм. В некоторых вариантах осуществления изобретения - от примерно 1 нм до примерно 1000 нм, или от примерно 1 нм до примерно 500 нм, или от примерно 1 нм до примерно 100 нм, или от примерно 1 нм до примерно 50 нм. Ширина вершины каждой поверхностной структуры меньше, чем в месте соединения с несущей подложкой.

В некоторых вариантах осуществления изобретения функциональная поверхность находится на вершине или около вершины поверхностной структуры, и при этом вершины поверхностных структур отделены друг от друга на расстояние от примерно 5 нм до примерно 1000 мкм; от примерно 10 нм до примерно 1000 мкм; от примерно 25 нм до примерно 1000 мкм; от примерно 5 нм до примерно 750 мкм; от примерно 5 нм до примерно 500 мкм; от примерно 5 нм до примерно 100 мкм (от вершины до вершины). В некоторых вариантах осуществления изобретения - от примерно 5 нм до примерно 2000 нм; от примерно 5 нм до примерно 1000 нм; от примерно 5 нм до примерно 500 нм (от вершины до вершины).

В некоторых вариантах осуществления изобретения несущая подложка содержит металл, композитный материал, полимер, кремний или стекло.

В некоторых вариантах осуществления изобретения несущая подложка содержит один слой или несколько слоёв. В некоторых вариантах осуществления изобретения несущая подложка является непроводящей, например, из непроводящего полимера, стекла и/или диоксида кремния. В некоторых вариантах осуществления изобретения несущая подложка является проводящей. В некоторых вариантах осуществления изобретения проводящий материал представляет собой легированный кремний (Si), полупроводник, металл, проводящий полимер, полимер с углеродным наполнением или композитный материал. В некоторых вариантах осуществления изобретения металл представляет собой переходный металл, включая Ni, Cu, Al, Pt, Au, Ag, Mg и Mn.

В некоторых вариантах осуществления изобретения поверхностные структуры составляют единое целое с несущей подложкой. В некоторых вариантах осуществления изобретения поверхностные структуры формируются вместе с несущей подложкой. В некоторых вариантах осуществления изобретения поверхностные структуры выполнены из того же материала, что и несущая подложка. В некоторых вариантах осуществления изобретения поверхностные структуры и несущая подложка состоят из металла. В некоторых вариантах осуществления изобретения несущая подложка и поверхностные структуры содержат композитный материал, полимер, диоксид кремния или стекло.

В некоторых вариантах осуществления изобретения несущая подложка и поверхностные структуры содержат первый материал, и поверхностные структуры однородного размера дополнительно содержат покрывающий их слой.

В некоторых вариантах осуществления изобретения несущая подложка имеет толщину от примерно 50 мкм до 5 мм. В некоторых вариантах осуществления изобретения несущая подложка имеет толщину от примерно 1 мм до 2 мм; от примерно 85 мкм до примерно 2 мм; от примерно 85 мкм до примерно 1 мм; от примерно 1 мм до примерно 4 мм; от примерно 1 мм до примерно 3 мм; от примерно 85 мкм до примерно 2 мм.

В некоторых вариантах осуществления изобретения электрокатализатор нанесен на верхнюю поверхность несущей подложки. В некоторых вариантах осуществления изобретения электрокатализатор нанесен на верхнюю поверхность поверхностных структур. В некоторых вариантах осуществления изобретения электрокатализатор нанесен на вершины поверхностной структуры. В некоторых вариантах осуществления изобретения электрокатализатор представляет собой материал, отличный от материала поверхностной структуры и/или несущей подложки.

В некоторых вариантах осуществления изобретения электрокатализатор нанесен на менее, чем от примерно 50% до примерно 0,000001% поверхности, если смотреть сверху. В некоторых вариантах осуществления изобретения электрокатализатор нанесен на менее, чем примерно 50% площади поверхности, менее примерно 40%, менее примерно 30%, менее примерно 20%, менее примерно 10%, менее примерно 1%, менее примерно 0,01%, менее примерно 0,001%, менее примерно 0,0001%, менее примерно 0,00001%, менее примерно 0,000001%. В некоторых вариантах осуществления изобретения электрокатализатор нанесен на примерно 0,0000001% или от примерно 0,000001% до примерно 50% площади поверхности катализатора, если смотреть сверху. Очевидно, что наименьшая возможная площадь поверхности — это один атом на несущей структуре.

В некоторых вариантах осуществления изобретения электрокатализатор нанесен на менее, чем от примерно 50% до примерно 0,0001% поверхности, если смотреть сверху. В некоторых вариантах осуществления изобретения электрокатализатор нанесен на менее, чем от примерно 50% до примерно 0,1% поверхности, если смотреть сверху. В некоторых вариантах осуществления изобретения электрокатализатор нанесен на менее, чем от примерно 30% до примерно 0,0001% поверхности матрицы, если смотреть сверху.

В некоторых вариантах осуществления изобретения электрокатализатор содержит слой, по существу, постоянной толщины. В некоторых вариантах осуществления изобретения толщина электрокатализатора составляет примерно от 1 нм до 5 мкм. В некоторых вариантах осуществления изобретения - от примерно 20 нм до 500 нм или от примерно 50 нм до 100 нм; от примерно 50 нм до 500 нм; от примерно 50 нм до 300 нм; от примерно 1 нм до примерно 3 мкм; от примерно 3 нм до примерно 5 мкм; от примерно 2 нм до примерно 4 мкм. В некоторых вариантах осуществления изобретения толщина электрокатализатора составляет больше 0 нм, но меньше примерно 1 нм.

В некоторых вариантах осуществления изобретения электрокатализаторы на верхней поверхности двух или более поверхностных структур электрически соединены внутри матрицы.

В качестве альтернативы, электрокатализатор является неотъемлемой частью поверхностной структуры (или структур). В некоторых вариантах осуществления изобретения электрокатализатор выполнен как единое целое с несущей структурой. В некоторых вариантах осуществления изобретения электрокатализатор выполнен из того же материала, что и поверхностная структура (или структуры).

В некоторых вариантах осуществления изобретения электрокатализатор содержит материал, который оказывает каталитический эффект. В некоторых вариантах осуществления изобретения электрокатализатор содержит проводящий материал. Проводящие материалы могут включать, помимо прочего, углерод (например, графит, графен, углеродные волокна, углеродные нанотрубки, фуллерены), проводящие полимеры (например, полипирролидон (PPy), полиацетилен, металл, сплав, металлоорганический комплекс или другой подобный проводящий материал. В некоторых вариантах осуществления изобретения электрокатализатор содержит медь, переходный металл, сплав, металлоорганический комплекс, содержащий переходный металл металлоорганический комплекс, органический материал, который может окисляться или восстанавливаться. В некоторых вариантах осуществления изобретения переходный металл выбирают из Ti, V, Cr, Fe, Co, Cu, Zn, Ga, Rb, Sr, Y, Zr, Nb, Mo, Tc, Ru, Ro, Pd, Ag, Cd, In, Sb, Sn, Cs, Ba, La, Ce, PR, Nd, W, Os, Ir, Au, Pb, Bi, Ra, U, Pt, Au и Ni. В некоторых вариантах осуществления изобретения электрокатализатор содержит никель. В некоторых вариантах осуществления изобретения металлоорганический комплекс и/или металлоорганический комплекс, содержащий переходный металл, выбирают из ферроцена, порфирина, фенантролина, порфирин-имидазола, триспиридиламина и/или триазола с переходным металлом (ферроцен уже содержит переходный металл, и порфирин может дополнительно включать в себя переходный металл).

В некоторых вариантах осуществления изобретения проводящий раствор содержит воду и/или органический растворитель. В некоторых вариантах осуществления изобретения органический растворитель выбирают из спирта (например, этанола), простого эфира, ацетонитрила, этилацетата, ацетона и/или ДМСО.

В некоторых вариантах осуществления изобретения проводящий раствор содержит электролит. В некоторых вариантах осуществления изобретения электролит выбирают из буферного раствора (растворов), соли (например, NaCl) или растворов кислоты и основы (например, H2SO4, HNO3, NaOH)). В некоторых вариантах осуществления изобретения раствор содержит буферный раствор с ионами хлорида щелочного металла и ионами меди 2+.

В некоторых вариантах осуществления изобретения активные частицы находятся в газообразном или жидком состоянии. В некоторых вариантах осуществления изобретения активные частицы представляют собой газ, который пропускают через проводящий раствор. В некоторых вариантах осуществления изобретения газ выбирают из водорода, кислорода, азота, метана, монооксида углерода и/или диоксида углерода или воздуха, или смеси любых двух или более из них. В некоторых вариантах осуществления изобретения активные частицы являются жидкостью. В некоторых вариантах осуществления изобретения жидкость представляет собой воду, метанол, этанол, пропанол, ацетон, аммиак, жидкие углеводороды с короткой цепью (например, до C21). Когда активные частицы представляют собой воду, проводящий раствор предпочтительно также представляет собой воду с электролитом или органическим растворителем. Органический растворитель может быть добавлен для улучшения растворимости или участия в окислительных или восстановительных процессах.

Противоэлектрод выполняет окислительно-восстановительные процессы уравновешивания заряда (окисление или восстановление, анод или катод) и дополняет окислительно-восстановительные процессы (окислительные или восстановительные, анодные или катодные), происходящие на рабочем электроде.

В некоторых вариантах осуществления изобретения, предпочтительно, противоэлектрод, который выполняет окислительно-восстановительные процессы (окисление или восстановление) уравновешивания заряда и дополняет окислительно-восстановительные (окислительные или восстановительные) процессы, происходящие на рабочем электроде, выполняют из материала, выбранного из группы, состоящей из инертного проводящего материала, проводящего материала, металла, Pt, золота, углерода, графита, графена, углеродного волокна, углеродных нанотрубок, фуллерена, проводящего полимера PPy, PA, PA-ацетилена или того же материала, что и рабочий электрод. Противоэлектрод может иметь различные формы и размеры, включая ткань, плоский, перфорированный лист, волокна, сетку или трехмерную матрицу, как определено в этом документе. Ожидается, что трехмерные структуры улучшат окислительно-восстановительные свойства, включая катализ противоэлектрода, аналогично тому, как это происходит на рабочем электроде, как описано в этом документе.

В некоторых вариантах осуществления изобретения структура противоэлектрода является плоской или представляет собой матрицу. Например, матрицу пирамид, матрицу конусов, пирамидальных, конических или ребристых. В некоторых вариантах осуществления изобретения противоэлектрод содержит поверхностные структуры, как описано в этом документе. В некоторых вариантах осуществления изобретения форма противоэлектрода отражает форму поверхностных структур. В некоторых вариантах осуществления изобретения противоэлектрод содержит поверхностные структуры, аналогичные матрице электрокатализаторов. В некоторых вариантах осуществления изобретения противоэлектрод содержит поверхностные структуры, которые не схожи по размеру, геометрии или рисунку на матрицу электрокатализатора.

В некоторых вариантах осуществления изобретения противоэлектрод находится (а) в фиксированной ориентации по отношению к поверхностной структуре, или (b) прикреплен к матрице электрода, или (c) удерживается в ориентации, необходимой для сведения к минимуму разницы в расстоянии между поверхностными структурами матрицы, или (d) над верхней поверхностью матрицы, или (e) включает в себя трехмерные поверхностные элементы, которые выполнены таким образом, чтобы способствовать расположению плотности заряда (напряжения или тока) на трехмерном рабочем электроде, например, ряд пиков, отражающих пики рабочего электрода.

В некоторых вариантах осуществления изобретения противоэлектрод расположен параллельно поверхностным структурам.

Реакция на противоэлектроде может быть представлена любым окислительно-восстановительным процессом. Например, это может быть окисление спирта, воды или другого компонента в дополнение к восстановлению на поверхностной структуре или наоборот.

В некоторых вариантах осуществления изобретения противоэлектрод выполнен из материала, выбираемого из группы, состоящей из инертного проводящего материала, проводящего материала, металла, Pt, Au, углерода, графита, графена, углеродного волокна, углеродных нанотрубок, фуллерена, проводящего полимера PPy, PA, PA-ацетилена или того же материала, что и матрица электрокатализатора. В некоторых вариантах осуществления изобретения противоэлектрод представляет собой ткань, плоский перфорированный лист, волокна, сетку или трехмерную матрицу, как определено в этом документе. Ожидается, что трехмерные структуры улучшат окислительно-восстановительные свойства, включая катализ противоэлектрода, аналогично тому, как это происходит на рабочем электроде, как описано в этом документе.

В некоторых вариантах осуществления изобретения разность потенциалов, возникающая между противоэлектродом и электрокатализатором, составляет примерно от -2 В до +2 В. В некоторых вариантах осуществления изобретения — от примерно -1 В до + 1 В. В некоторых вариантах осуществления изобретения разность потенциалов составляет от примерно -200 мВ до -1 В. Предпочтительно, разность потенциалов составляет от примерно 0 мВ до 1,8 В для окисления.

В некоторых вариантах осуществления ток, возникающий между электрокатализатором и противоэлектродом, главным образом постоянен.

В некоторых вариантах осуществления изобретения ток, возникающий между электрокатализатором и противоэлектродом, пульсирует между активирующим потенциалом и инактивирующим потенциалом. В некоторых вариантах осуществления изобретения ток, возникающий между электрокатализатором и противоэлектродом, пульсирует между активирующим потенциалом и инактивирующим потенциалом в диапазоне.

В одном варианте осуществления изобретения раствор дополнительно содержит контрольный электрод.

В некоторых вариантах осуществления изобретения матрица электрокатализатора содержит связывающий слой, причем связывающий слой присутствует либо на функциональной поверхности со значительно более высокой плотностью, чем у нефункциональной поверхности на матрице электрокатализатора; либо на нефункциональной поверхности матрицы электрокатализатора со значительно более высокой плотностью, чем в точке на функциональной поверхности на поверхностной структуре.

В некоторых вариантах осуществления изобретения связывающий слой содержит самоорганизующийся монослой (SAM). В некоторых вариантах осуществления изобретения SAM присутствует на верхней поверхности электрокатализатора. В некоторых вариантах осуществления изобретения SAM присутствует на верхней поверхности несущей подложки. В некоторых вариантах осуществления изобретения SAM присутствует возле поверхностных структур таким образом, что поверхностная структура или ее часть выступает с открытой функциональной поверхностью на ней.

В некоторых вариантах осуществления изобретения SAM содержит молекулы с длинной цепью, содержащие углеродную цепь от C6 до C24, которая может быть алканом, алкеном, алкином или ароматическим веществом. В некоторых вариантах осуществления изобретения — C6, C7, C8, C9, C10, C11, C12, C13, C14, C15, C16, C17, C18, C19, C20, C21, C22, C23 или C24 или их смеси.

В некоторых вариантах осуществления изобретения SAM содержит молекулы с короткой цепью, содержащие углеродную цепь C10 или меньше. В некоторых вариантах осуществления изобретения — C1, 2, 3, 4, 5, 6, 7, 8, 9 или 10 или их смеси.

В некоторых вариантах осуществления изобретения SAM представляет собой смешанный SAM, содержащий молекулы с длинной цепью (C10 - C24, как указано выше) и короткой цепью (C1 - C10, как указано выше), которые могут быть алканами, алкенами, алкинами или ароматическими соединениями. В некоторых вариантах осуществления изобретения смешанный SAM содержит молекулы с длинной цепью, содержащие углеродную цепь от C6 до C24 (как указано выше) и молекулы с короткой цепью от C1 до C5 (как указано выше).

В некоторых вариантах осуществления изобретения SAM с длинной цепью содержит молекулы, выбираемые из группы, состоящей из азидов, аминов, карбоксилатов, альдегидов, кетонов, сложных эфиров или карбоновых кислот либо их смесей. Такие молекулы присутствуют в основе SAM. В некоторых вариантах осуществления изобретения SAM с короткой цепью содержит молекулы, выбираемые из группы, состоящей из алканов, азидов, аминов, гидроксилов, карбоксилатов или карбоновых кислот либо их смесей. Такие молекулы присутствуют в основе SAM.

В одном варианте осуществления изобретения SAM содержит смесь молекул с длинной цепью, содержащих молекулы карбоновых кислот с числом более С6, и молекул с короткой цепью, содержащих молекулы гидроксила. В вышеупомянутых вариантах осуществления изобретения молекулы SAM с длинной цепью предпочтительно выбирают из молекул с числом от C6 до C24.

В некоторых вариантах осуществления изобретения SAM присутствует на матрице электрокатализатора, но отсутствует в верхней части поверхностной структуры (включая функциональную поверхность), как определено выше.

В некоторых вариантах осуществления изобретения SAM содержит молекулы с короткой цепью, содержащие углеродную цепь с числом C5 или меньше, и при этом верхняя часть поверхностной структуры (или структур) либо (а) не содержит SAM, либо (b) содержит SAM, предназначенный для удаления путем создания тока между слоем электрокатализатора и противоэлектродом.

В некоторых вариантах осуществления изобретения SAM содержит SAM с длинной цепью, содержащий углеродную цепь с числом от C6 до C24, и в котором верхняя часть поверхностной структуры (или структур) либо (а) не содержит SAM, либо (b) содержит SAM, предназначенный для удаления путем создания тока между слоем электрокатализатора и противоэлектродом.

В одном варианте осуществления изобретения матрица электрода содержит связывающий слой SAM на верхней и нижней части поверхностной структуры, и контакт активных частиц с функциональной поверхностью приводит к избирательному удалению связывающего слоя SAM с верхней части поверхностной структуры, где сфокусирована плотность заряда (напряжение или ток). В этом варианте осуществления изобретения способ дополнительно включает в себя этап избирательного осаждения дополнительного связывающего слоя на открытую часть слоя электрокатализатора на функциональной поверхности.

В некоторых вариантах осуществления изобретения SAM выбирают из группы, состоящей из алкантиола с концевым метилом, азидом, тиолом, альдегидом, цианом, диазонием, аминами, спиртами, силанами, фосфоновыми кислотами и карбоновыми кислотами.

В конкретных вариантах осуществления изобретения SAM содержит:

R-(ароматическое вещество)n-SH, алканы, алкены, алкины или ароматические соединения, включая как прямые цепи, так и цепи, состоящие из амидных и сложноэфирных связей

R-(CH2)n-SH, R-(CH2)n-NH2, или

R-(CH2)n-Si(OR’)3

где R = алкил, карбоновая кислота, амин, альдегид, спирт, азид, хинон или тетразин; и

R’ = Me, MeOH, Cl, (галогенид), Et, EtOH; и

где n=1 - 50.

В некоторых вариантах осуществления изобретения проводящий раствор содержит растворенный реагент, способный прикрепляться к связывающему слою. В некоторых вариантах осуществления изобретения SAM содержит функциональную группу, которая реагирует с растворенным реагентом. В некоторых вариантах осуществления изобретения функциональная группа представляет собой концевую функциональную группу. В некоторых вариантах осуществления изобретения SAM функционализируется функциональной группой. В некоторых вариантах осуществления изобретения функциональную группу выбирают из группы, состоящей из азида, карбоновой кислоты, амина, спирта, сложного эфира, кетона, циана и альдегида.

В некоторых вариантах осуществления изобретения матрица электрода, представленная на этапе а) первых аспектов, содержит пассивирующий слой, расположенный на несущей подложке и покрывающий нижнюю часть поверхностной структуры, и имеющий открытую верхнюю часть.

В некоторых вариантах осуществления изобретения этап подачи тока или напряжения для фокусировки плотности заряда (напряжения или тока) приводит к удалению пассивирующего слоя с функциональной поверхности в верхней части поверхностных структур.

В некоторых вариантах осуществления изобретения пассивирующий слой удаляется путем применения восстановительного или окислительного потенциала между противоэлектродом и поверхностью электрода. В некоторых вариантах осуществления изобретения потенциал составляет от -2 В до +2 В, и в некоторых вариантах осуществления изобретения — от -200 мВ до -1 В, и в некоторых вариантах осуществления изобретения — -400 мВ относительно контрольного электрода из серебра/хлорида серебра.

В некоторых вариантах осуществления изобретения пассивирующий слой содержит функциональную группу для прикрепления к поверхности электрода. В одном варианте осуществления изобретения пассивирующий слой содержит связующий слой, как описано и определено в данном документе. В одном варианте осуществления изобретения пассивирующий слой содержит SAM. В некоторых вариантах осуществления изобретения SAM крепится к поверхности электрода атомом серы. В некоторых вариантах осуществления изобретения поверхность электрода выполнена из золота. В некоторых вариантах осуществления изобретения SAM дополнительно содержит функциональную группу, например, алкильную цепь, а в некоторых вариантах осуществления изобретения он дополнительно содержит карбоновую кислоту, связанную с амином функциональной группы.

Пассивирующий слой между вершинами может быть фоторезистом, который наносится методом центрифугирования, окраски или распыления. Когда этот слой сухо или поперечно сшивается, он становится пассивирующим слоем и помогает фокусировать ток. В идеале этот слой представляет собой лак или сшитый УФ-излучением фоторезист, такой как SU8. В некоторых вариантах осуществления изобретения пассивирующий слой или защитный слой может включать в себя каталитический материал, который находится в неактивном месте на поверхности, например, в других местах, помимо ребер, гребней и/или вершин, или непосредственно рядом с ними.

В некоторых вариантах осуществления изобретения связующий слой присутствует по меньшей мере на одном из следующего: функциональной поверхности; поверхностных структурах; пассивирующем слое; или несущей подложке.

В некоторых вариантах осуществления изобретения способ применяется в топливном элементе.

Для специалистов в данной области техники, к которой относится изобретение, будут очевидны многие изменения в конструкции и широко различающиеся варианты осуществления и применения изобретения, не выходящие за пределы объема изобретения, определенного в прилагаемой формуле изобретения. Раскрытия и описания в данном документе являются исключительно иллюстративными и ни в коем смысле не предназначены для ограничения.

Дополнительные аспекты изобретения, которые следует рассматривать во всех его новых аспектах, станут очевидными для специалистов в данной области техники после прочтения следующего описания, которое предоставляет по меньшей мере один пример практического применения изобретения.

Краткое описание чертежей

Ниже будут описаны варианты осуществления изобретения, приведенные только в качестве примера со ссылкой на прилагаемые чертежи:

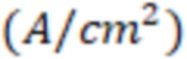

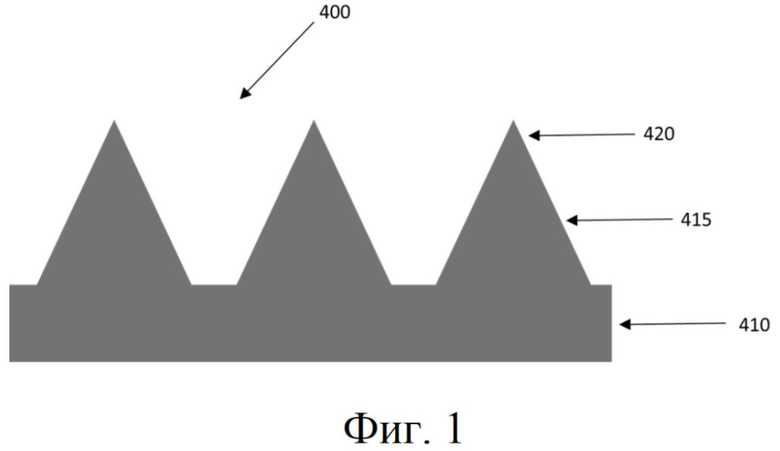

На фиг. 1 показано поперечное сечение матрицы электрода согласно изобретению с треугольным поперечным сечением.

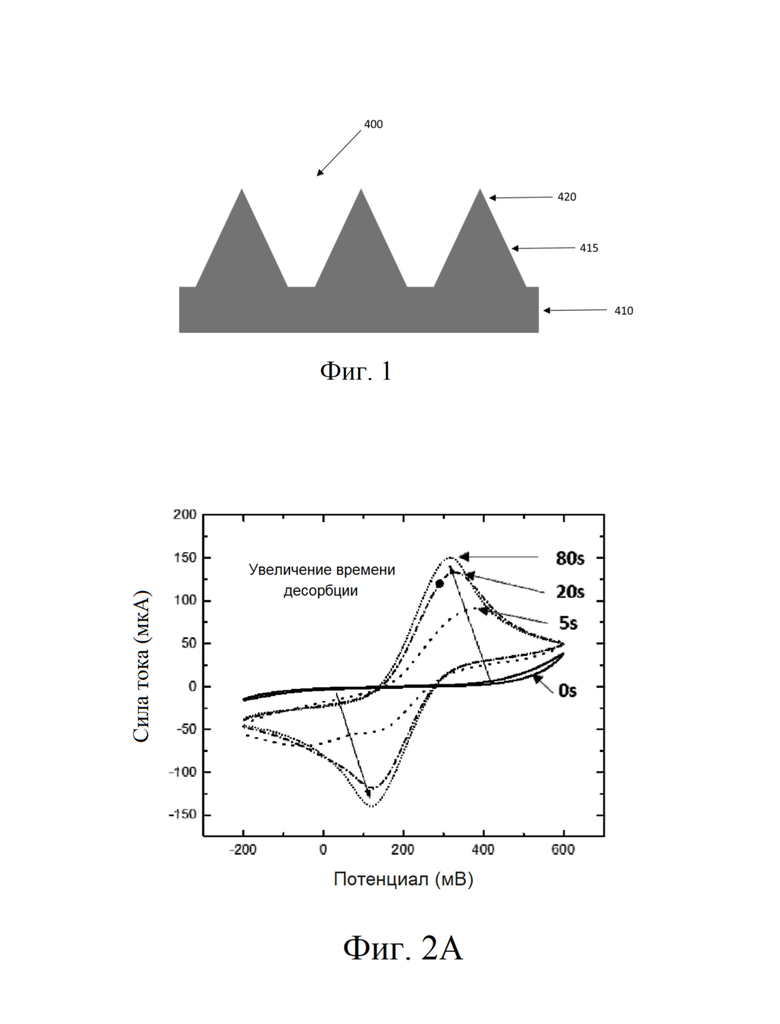

На фиг. 2а показана быстрая электрохимическая десорбция самоорганизующегося монослоя (SAM) с трехмерной пирамидальной поверхности электрода.

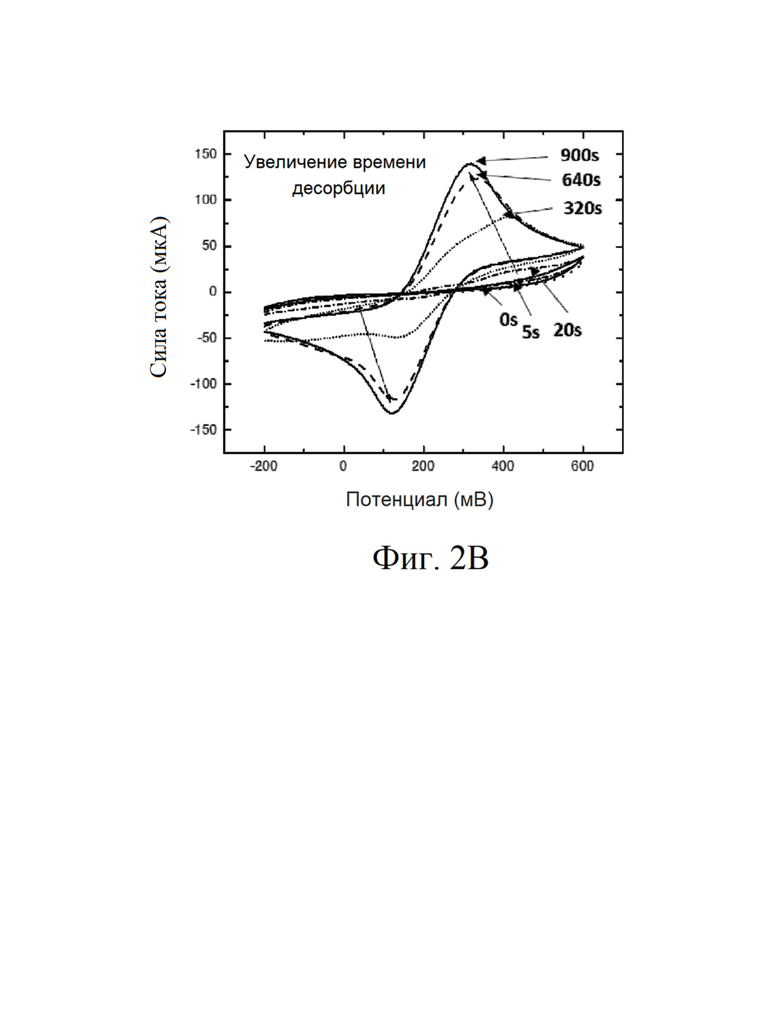

На фиг. 2b показана более медленная электрохимическая десорбция SAM с плоской поверхности электрода.

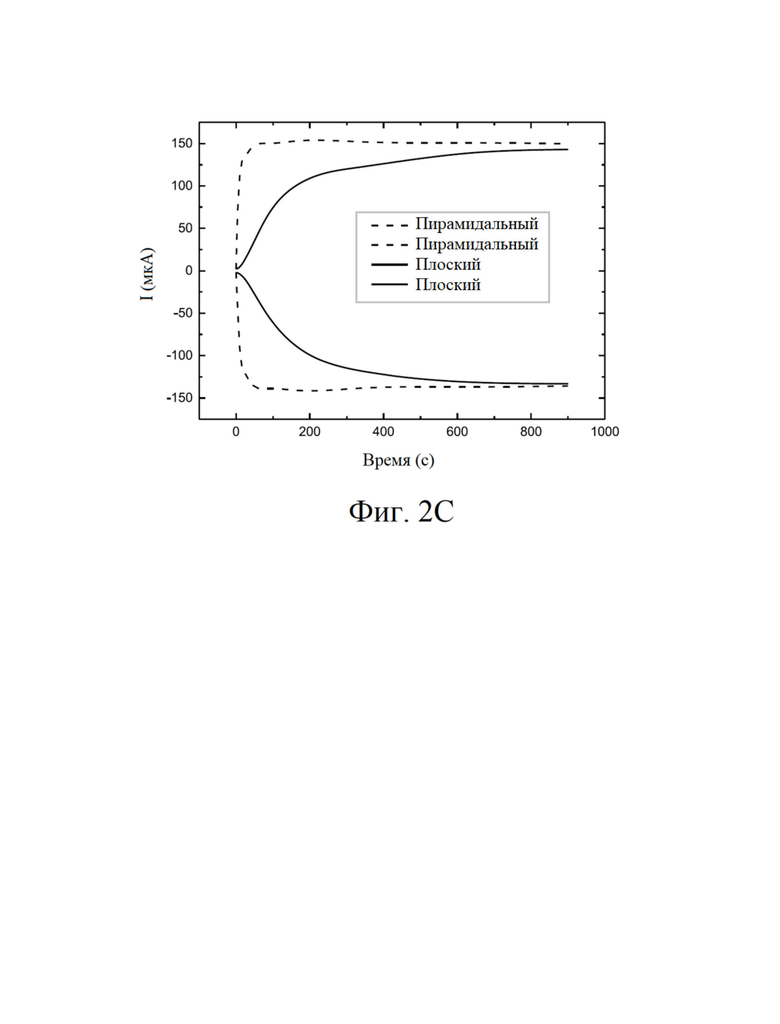

На фиг. 2с представлена кинетическая кривая электрохимической десорбции SAM на трехмерных и плоских поверхностях электродов.

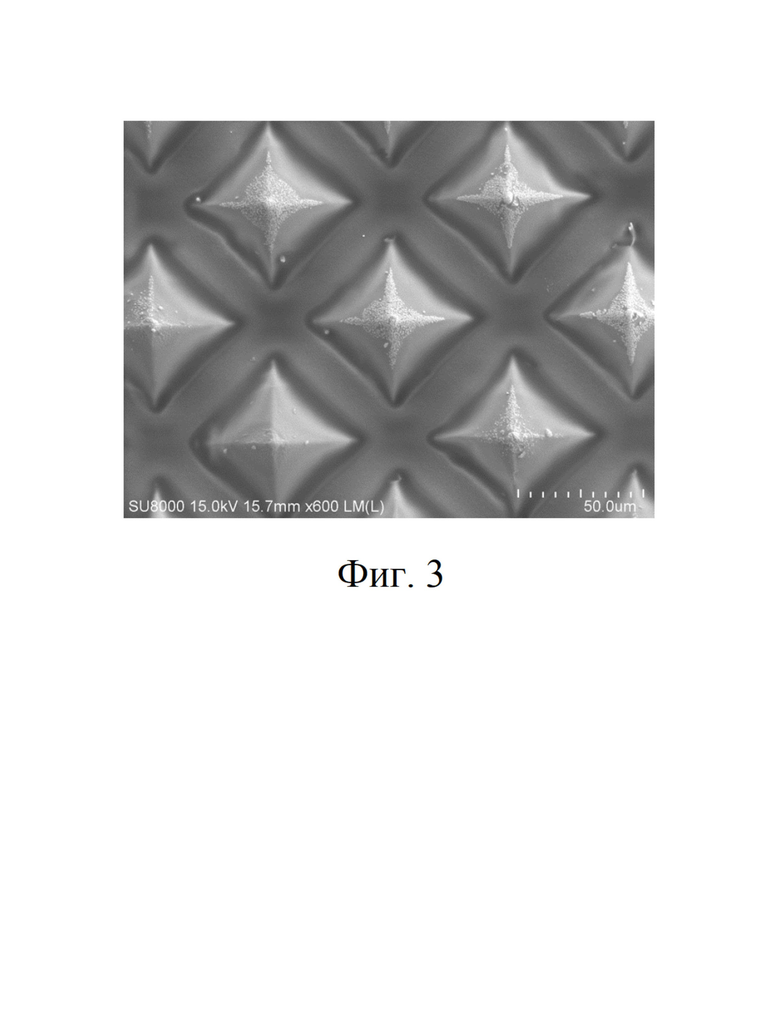

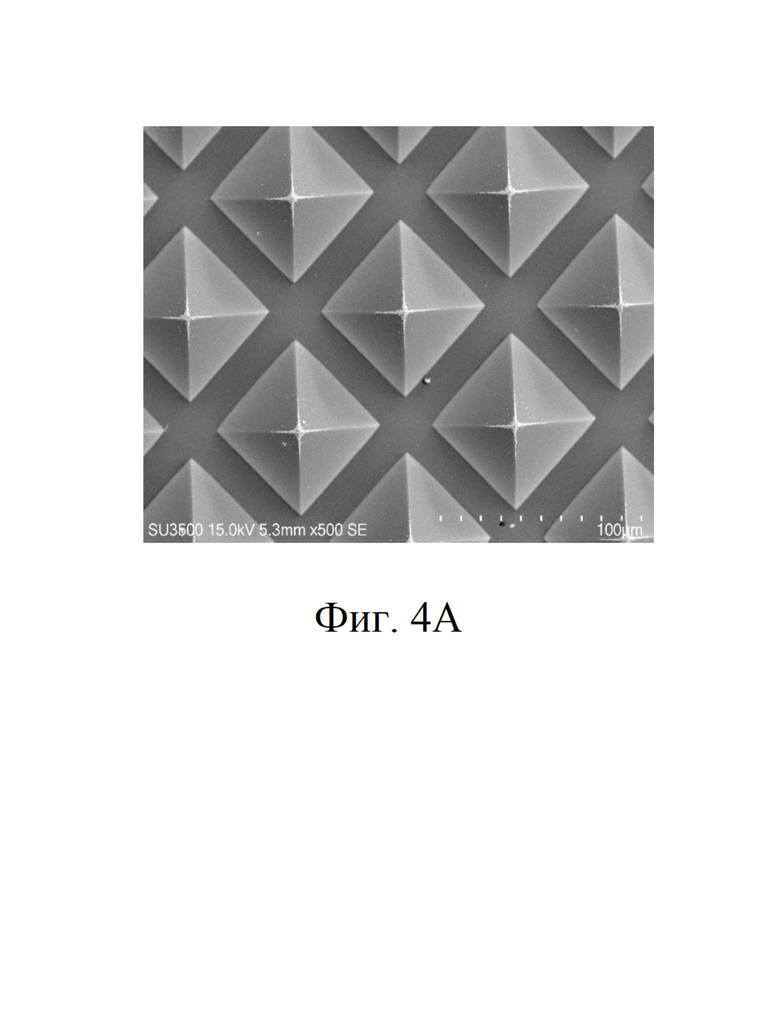

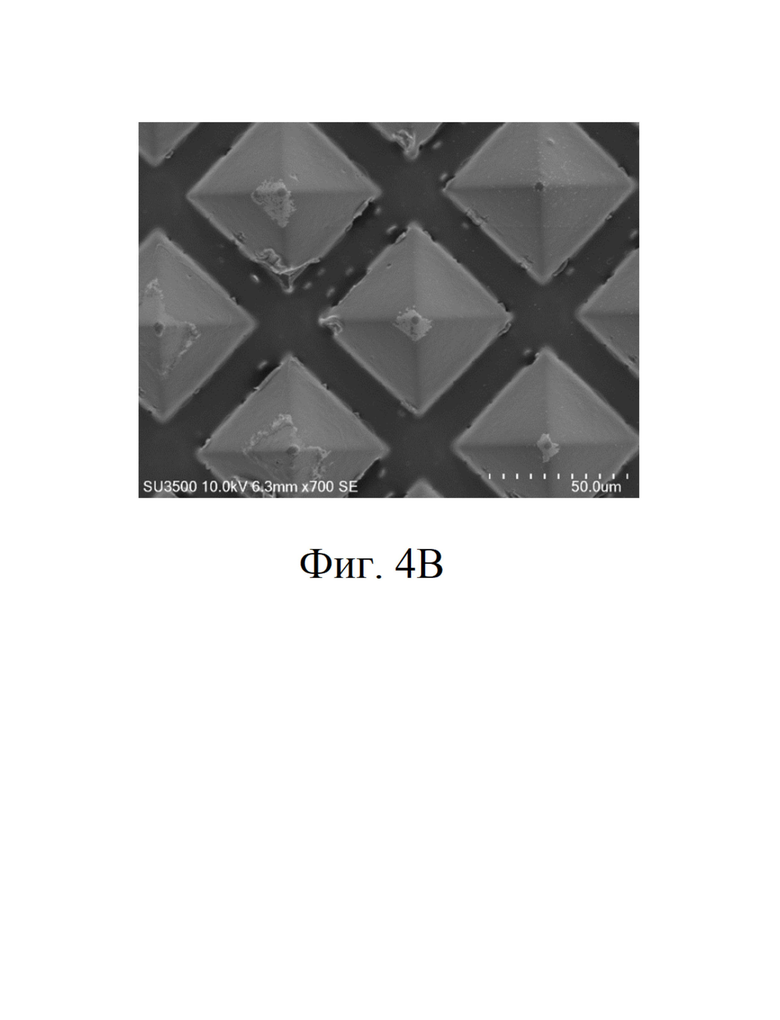

На фиг. 3, 4a и 4b показаны изображения SAM, иллюстрирующие осаждение Pt на вершине группы поверхностных структур.

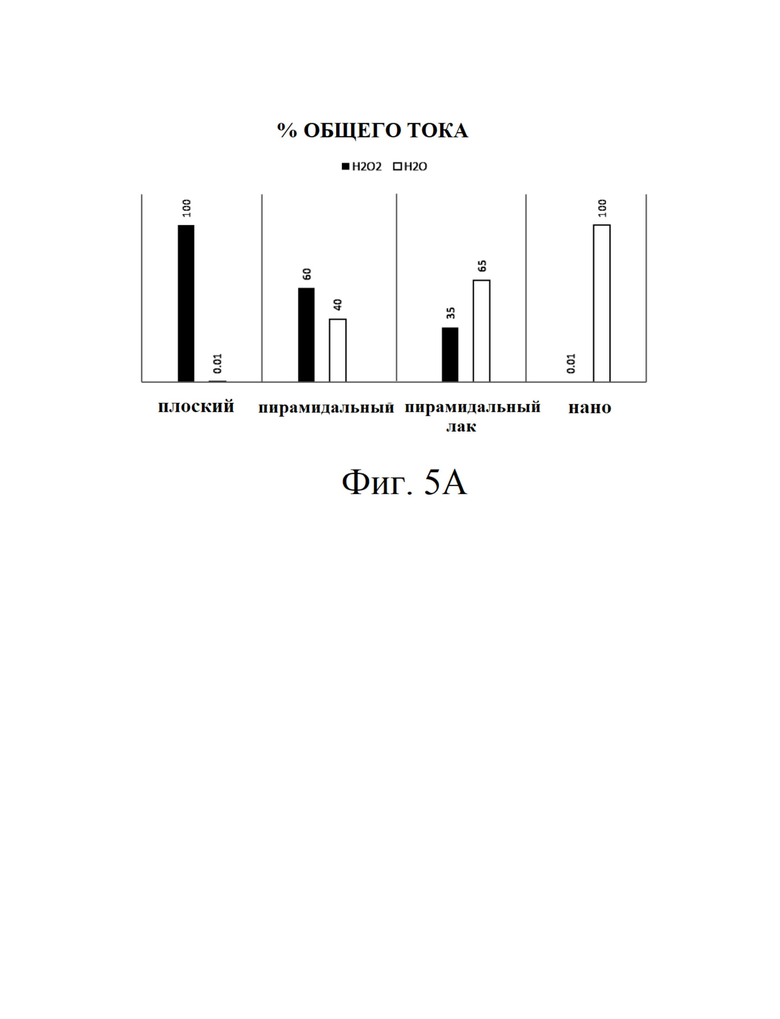

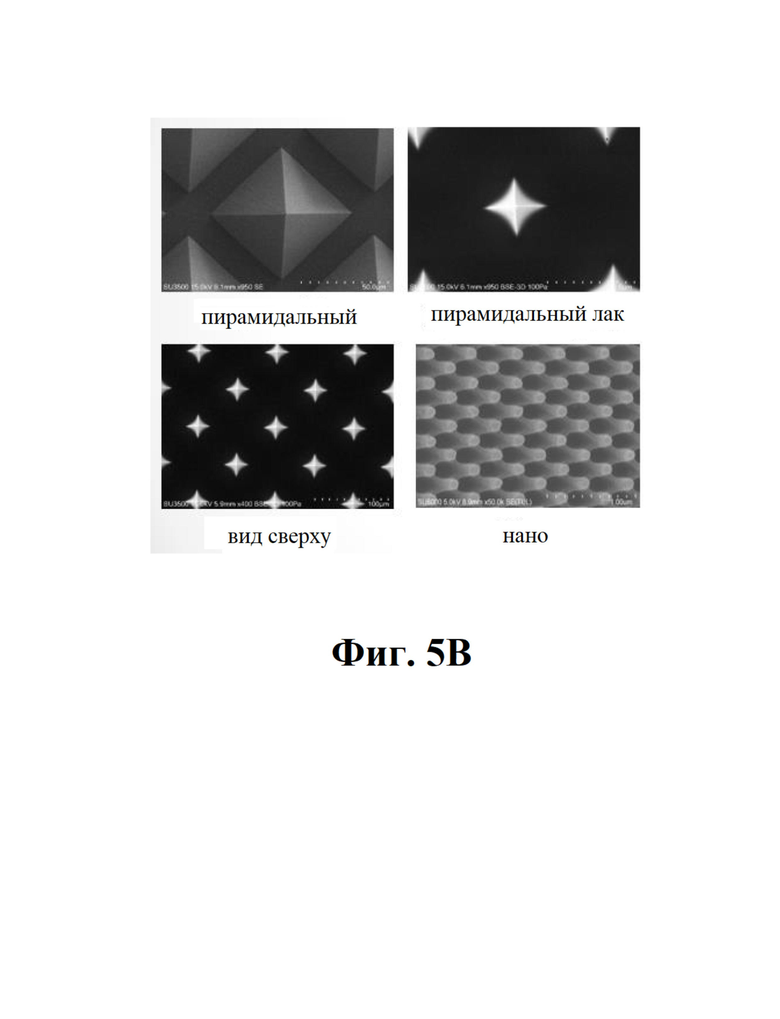

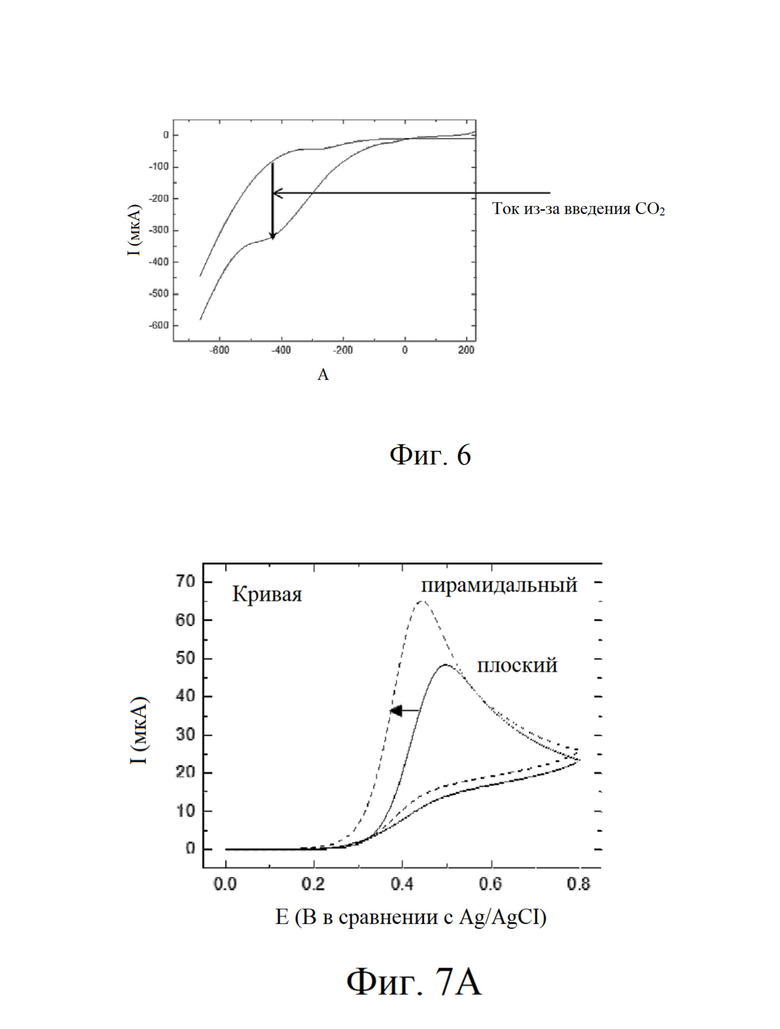

На фиг. 5а показано систематическое изменение механизма реакции восстановления O2 от чисто 2-электронного процесса на плоском электрокатализаторе к частично 2-электронному и частично 4-электронному процессу на электрокатализаторе с микропирамидальной структурой с изолирующим слоем и без него, и к чисто 4-электронному процессу на электрокатализаторе с нанопирамидальной структурой. Различные золотые электроды, использованные в примере, изображены на фиг. 5b. На фиг. 6 показано отсутствие тока в фоновой кривой (верхняя линия) и повышенный каталитический ток из-за введения CO2 (нижняя линия).

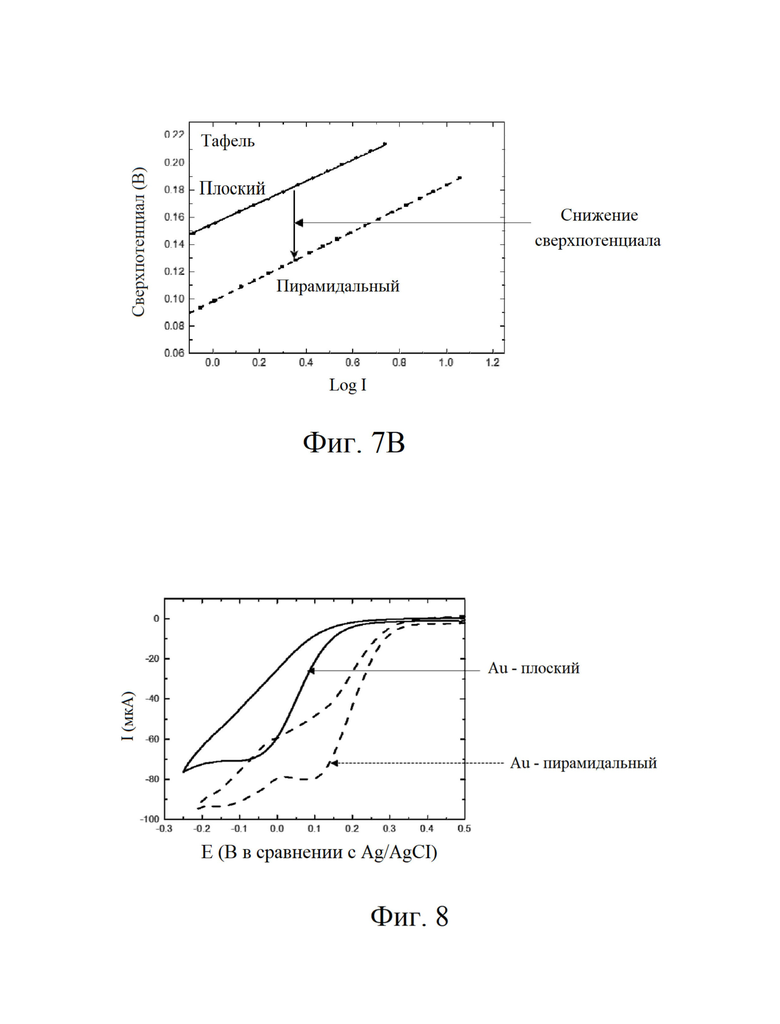

На фиг. 7а показаны кривые для металлоорганического катализатора (ферроцена) на плоских и трехмерных пирамидальных поверхностях электродов. На фиг. 7b показаны соответствующие графики Тафеля для кривых на фиг. 7a.

На фиг. 8 показана кривая восстановления кислорода плоскими и трехмерными пирамидальными золотыми электродами.

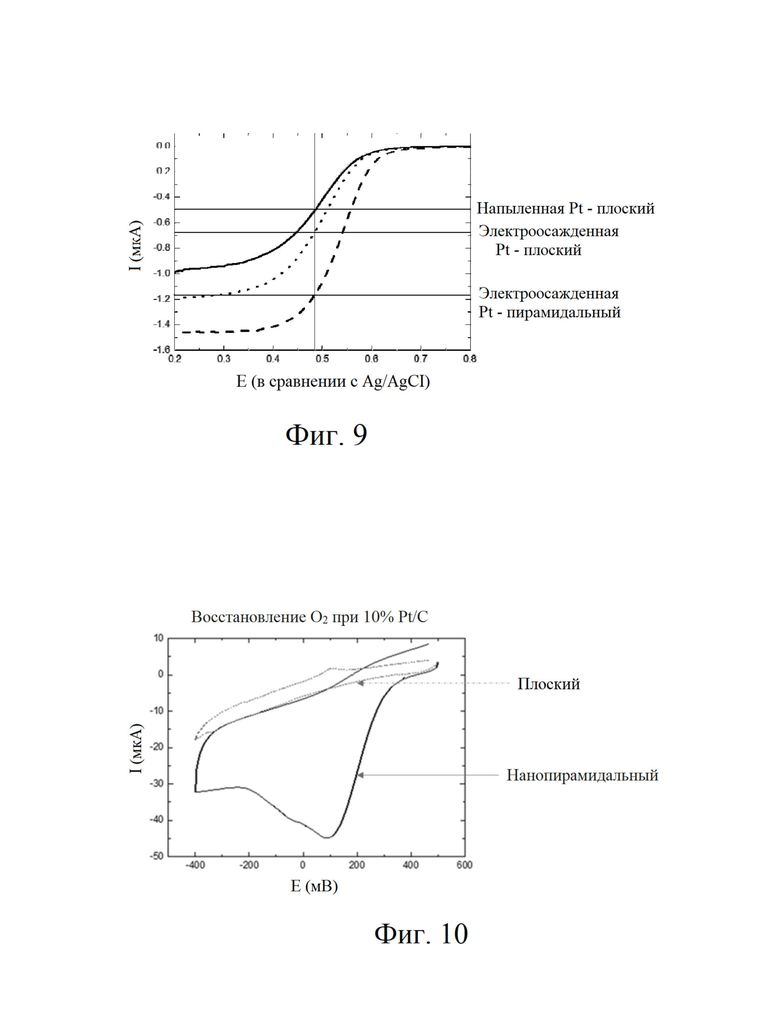

На фиг. 9 показаны графики вольтамперометрии с линейной разверткой при 1600 об/мин для различных покрытых платиной (Pt) золотых электродов.

На фиг. 10 показано восстановление кислорода 30% Pt/C, нанесенным на плоские и нанопирамидальные структуры.

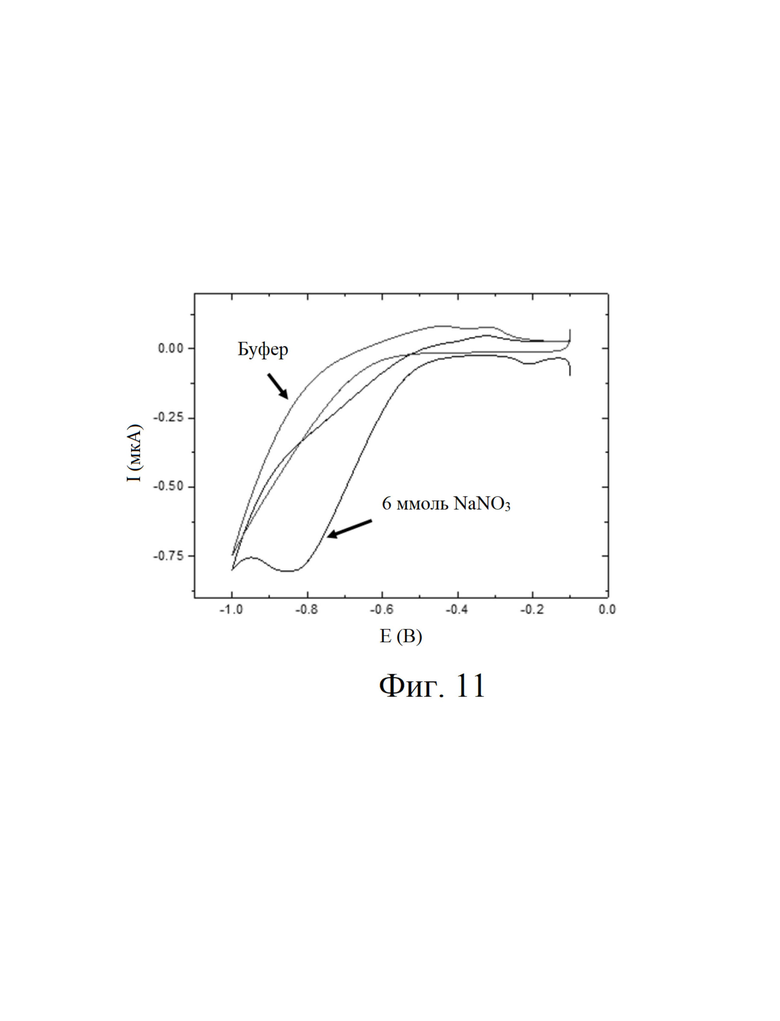

На фиг. 11 показано влияние трехмерности на восстановление нитрата до азота.

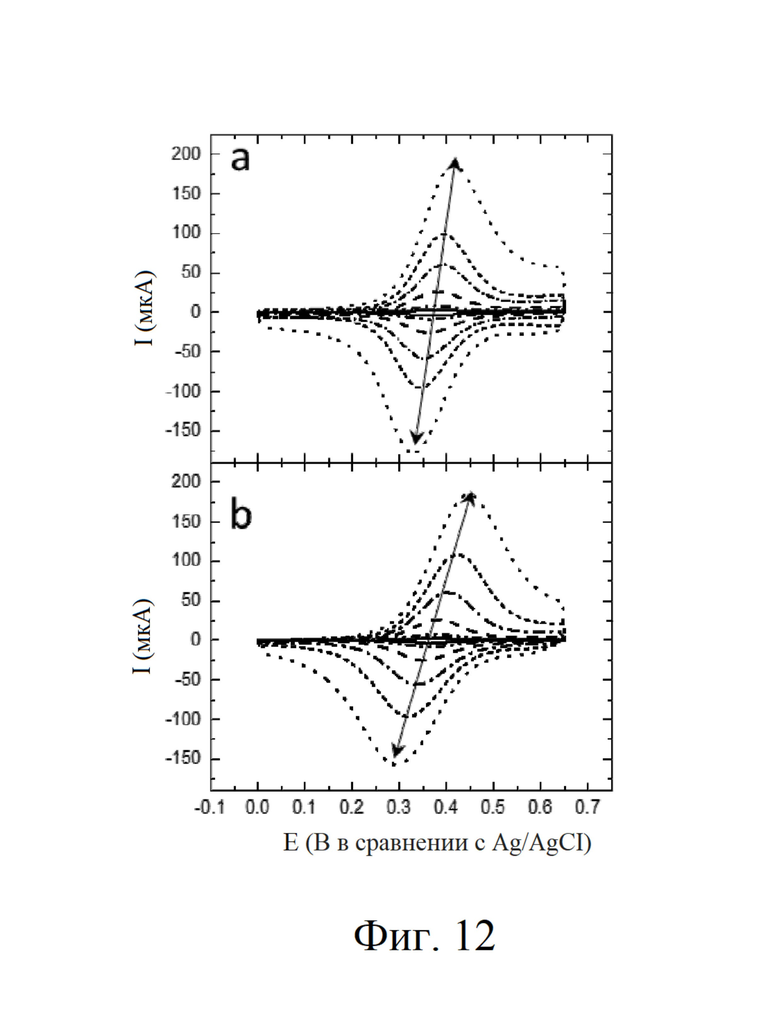

На фиг. 12а (верхний график) и 12b (нижний график) показана зависимость скорости сканирования иммобилизованного ферроцена от пирамидальной и плоской поверхности электрода, соответственно.

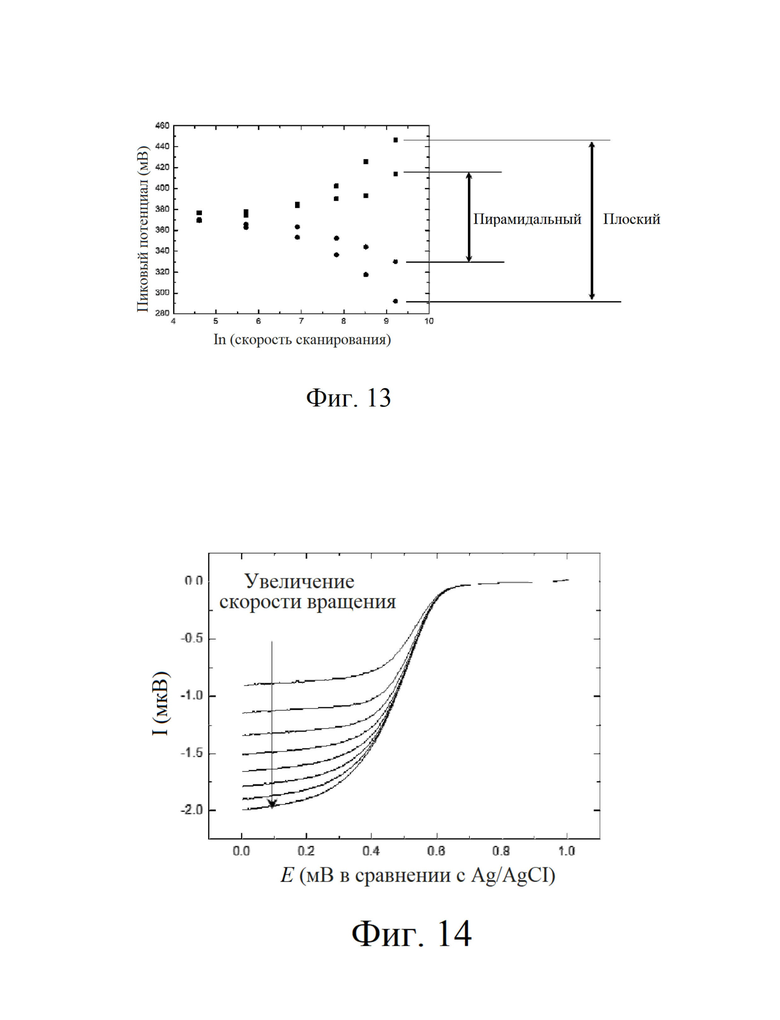

На фиг. 13 показан пиковый потенциал в зависимости от скорости сканирования как для окисления, так и для восстановления ферроцена.

На фиг. 14 показана кривая частоты вращения для пирамидальной поверхности, покрытой платиной (Pt).

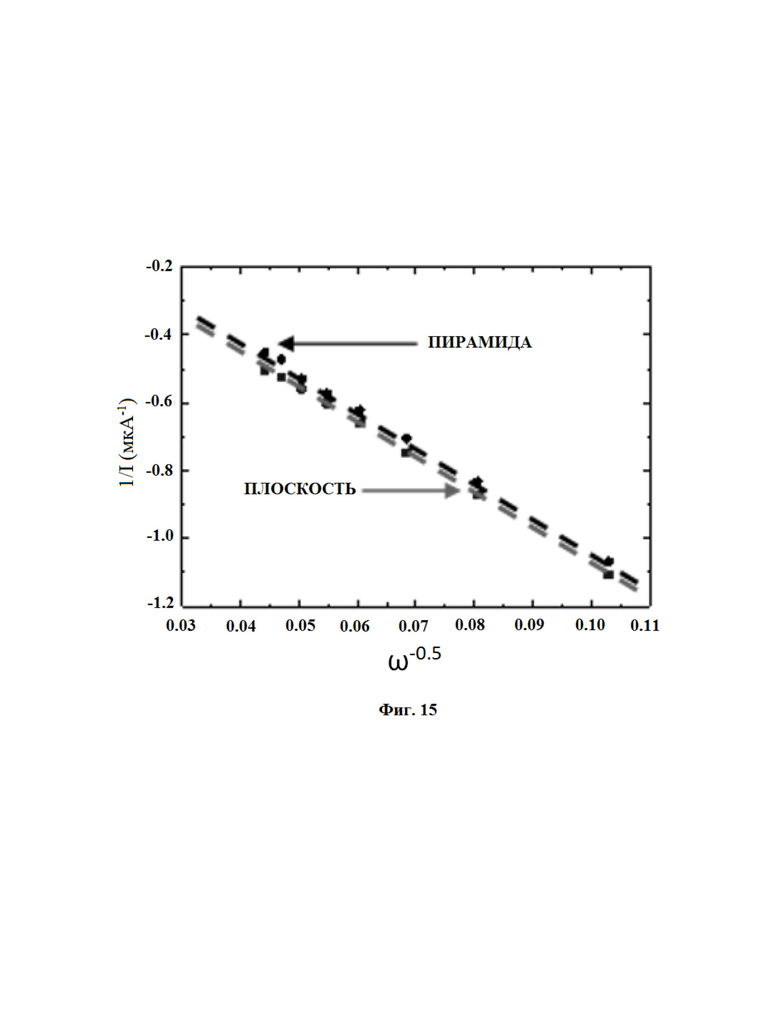

На фиг. 15 показан график Коутецкого – Левича как для пирамидальной, так и для плоской поверхности.

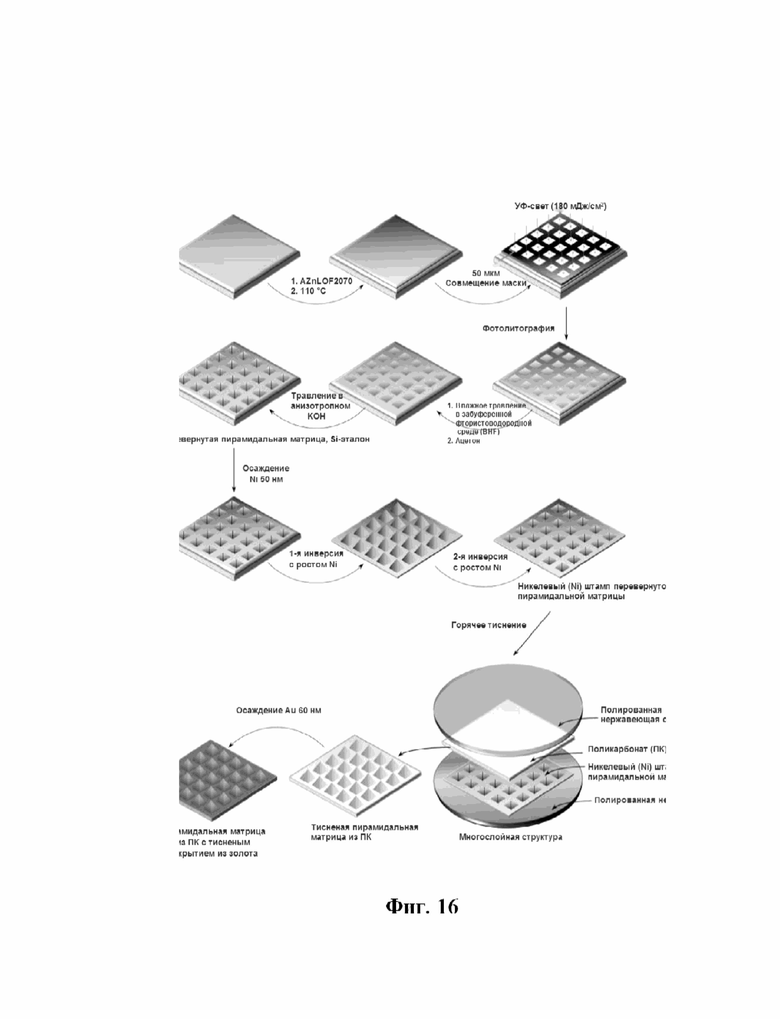

На фиг. 16 показан поэтапный процесс изготовления трехмерной матрицы электрода.

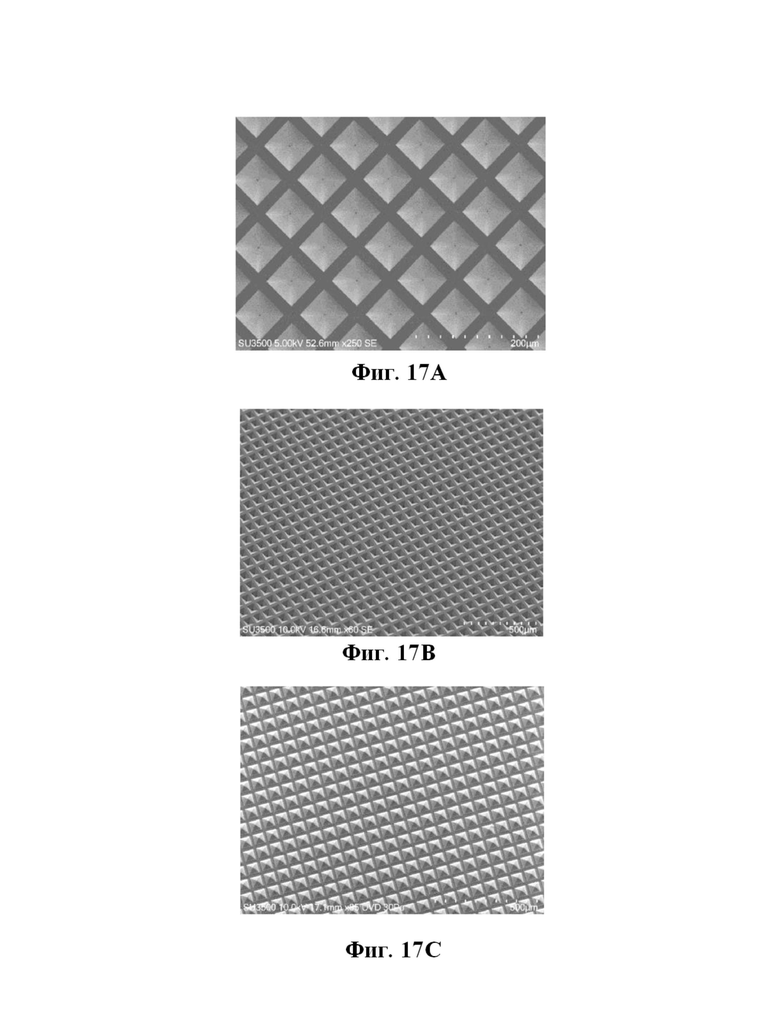

На фиг. 17 показаны: а) изображения SEM кремниевого эталона и b) изображение SEM никелевого эталона, созданного из кремниевого эталона, и с) SEM матрицы с тисненым золотым покрытием.

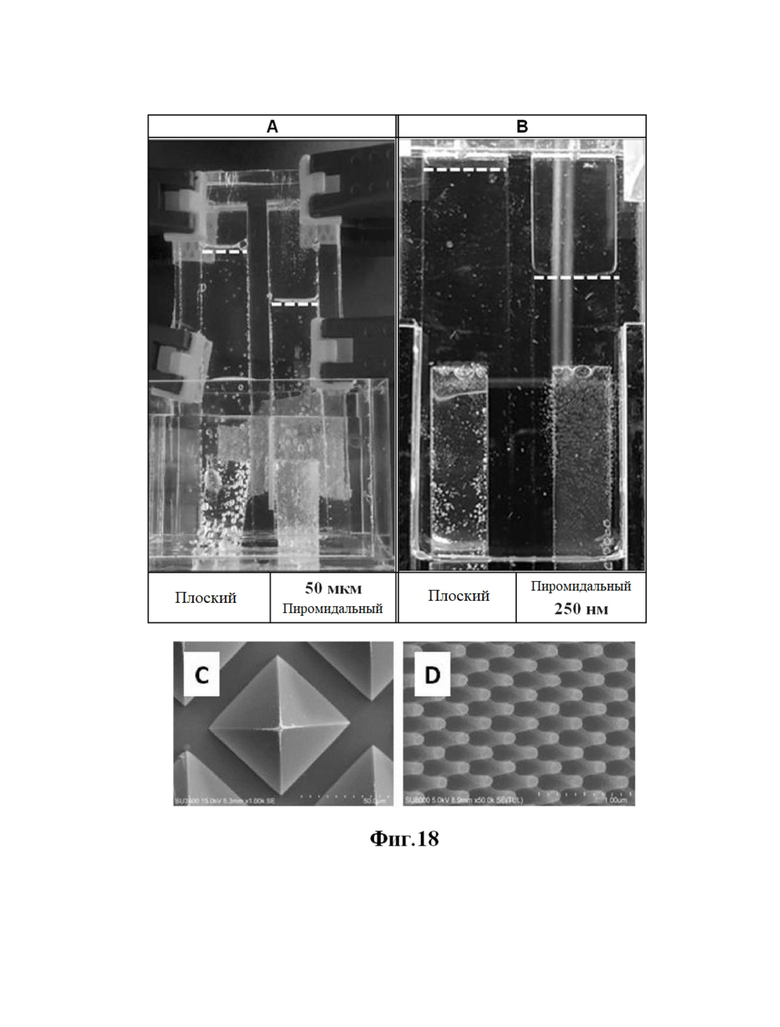

На фиг. 18 показано производство газообразного водорода в идентичных условиях для A) плоских поверхностей по сравнению с пирамидальными 50 мкм и B) плоских поверхностей по сравнению с пирамидальными 250 нм. Изображения SEM для каждой из пирамид показаны ниже в п. C (пирамида 50 мкм) и D (пирамида 250 нм).

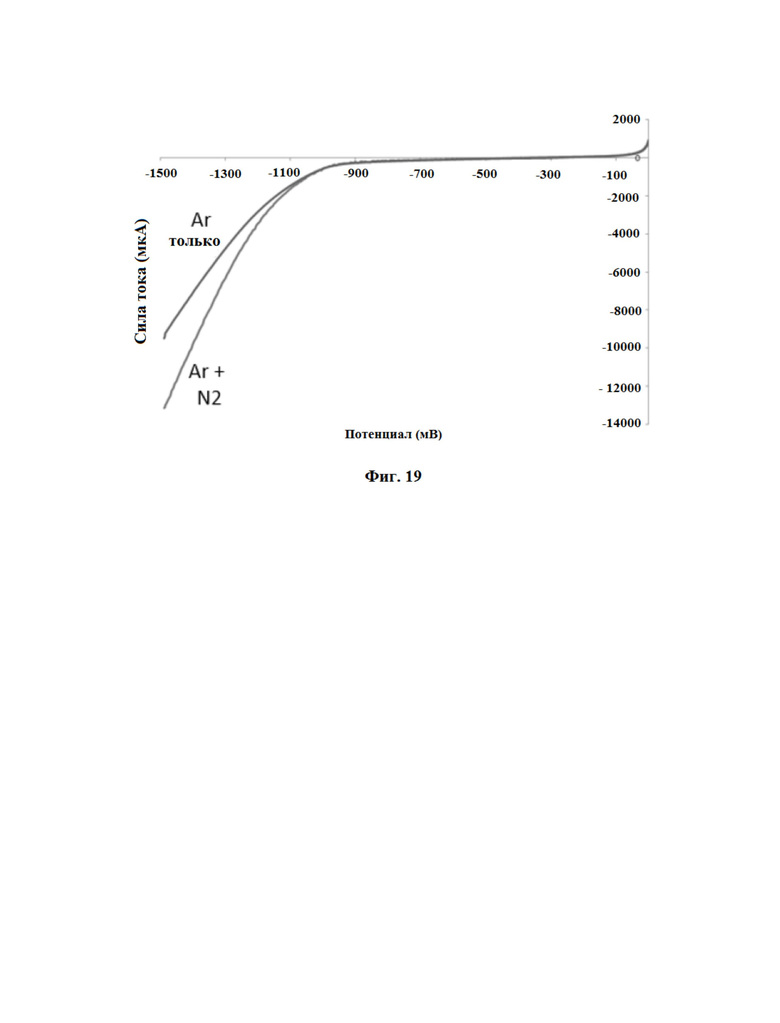

На фиг. 19 показана кривая фосфатно-солевого буферного раствора, барботируемого аргоном (верхняя линия) и аргоном + азотом (нижняя линия).

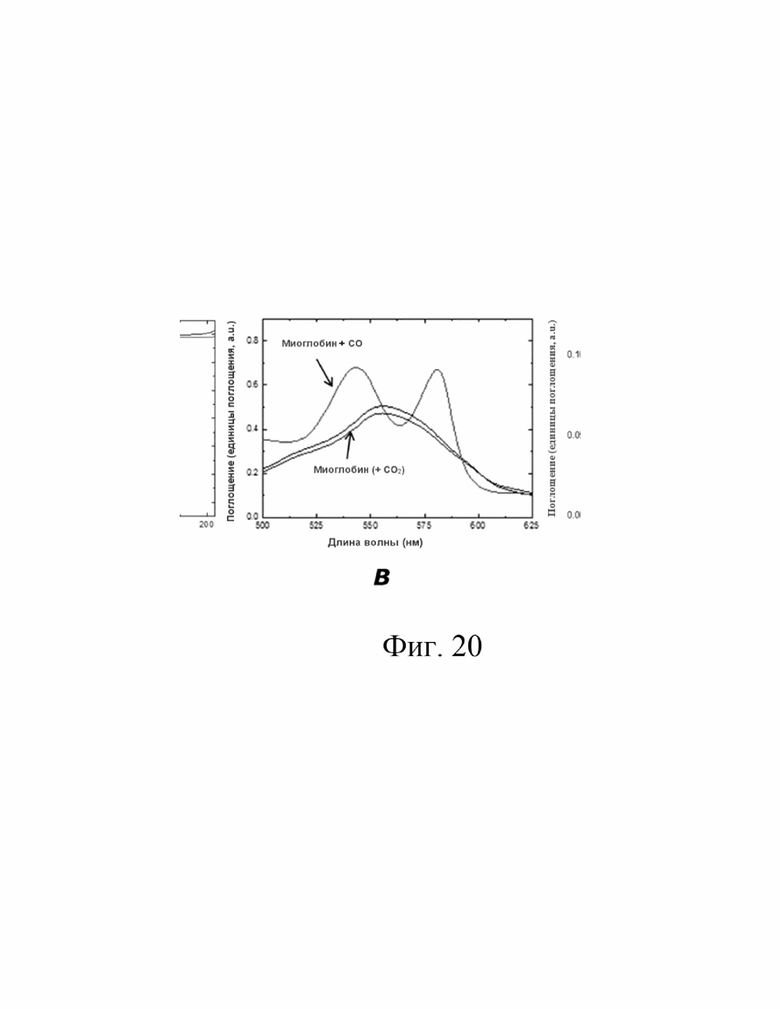

На фиг. 20 показано восстановление CO2. A) показывает кривую для аргона (верхняя линия) и аргона + CO2 (нижняя линия), B) и C) показывают анализ продуктов в свободном пространстве и подтверждают появление CO и муравьиной кислоты.

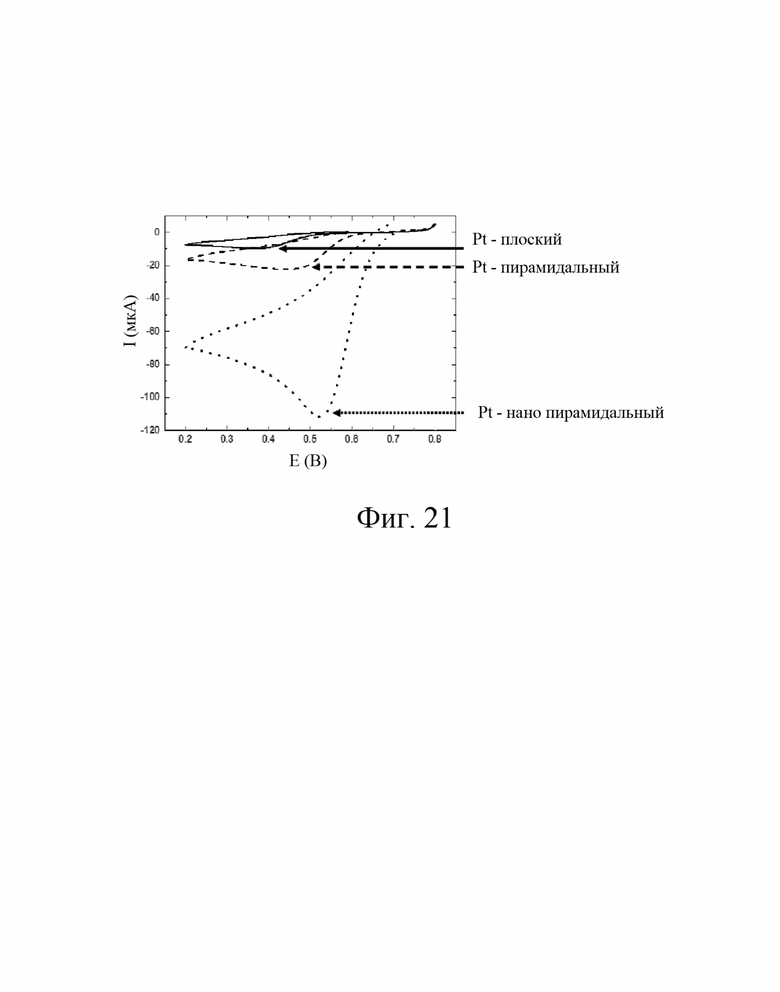

На фиг. 21 показано восстановление кислорода на плоской поверхности, Pt-пирамидальной (50 мкм) и Pt-нанопирамидальной (250 нм) поверхности.

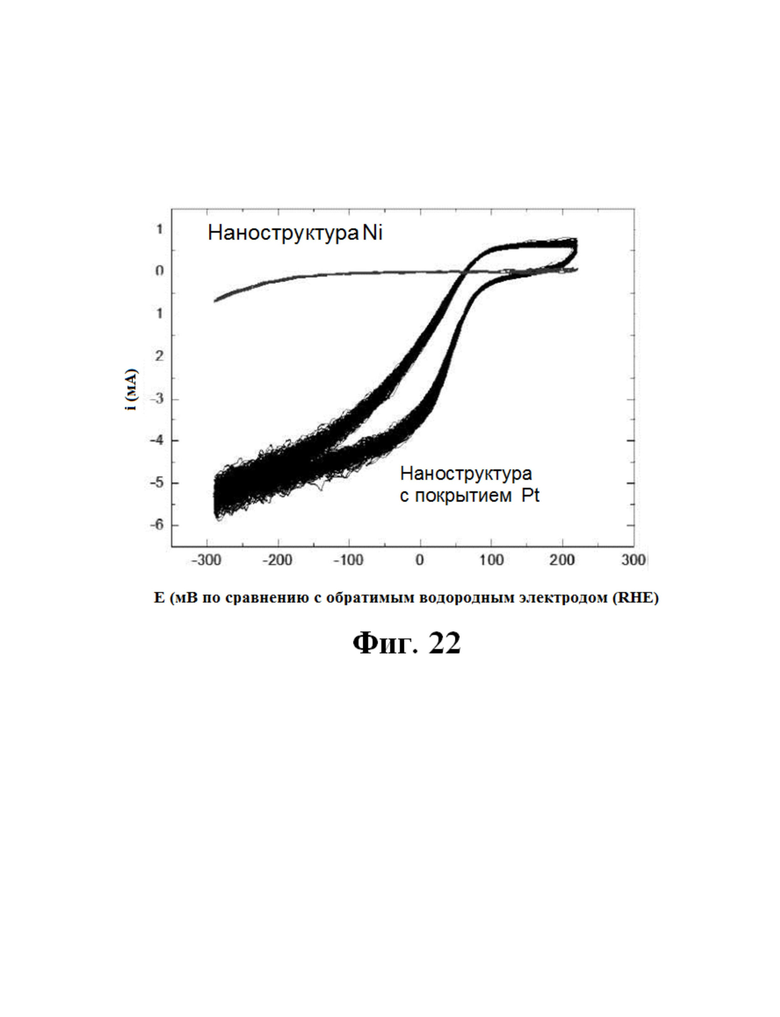

На фиг. 22 показано длительное восстановление O2 на нанопирамидальной покрытой Pt поверхности, с использованием циклической вольтамперометрии.

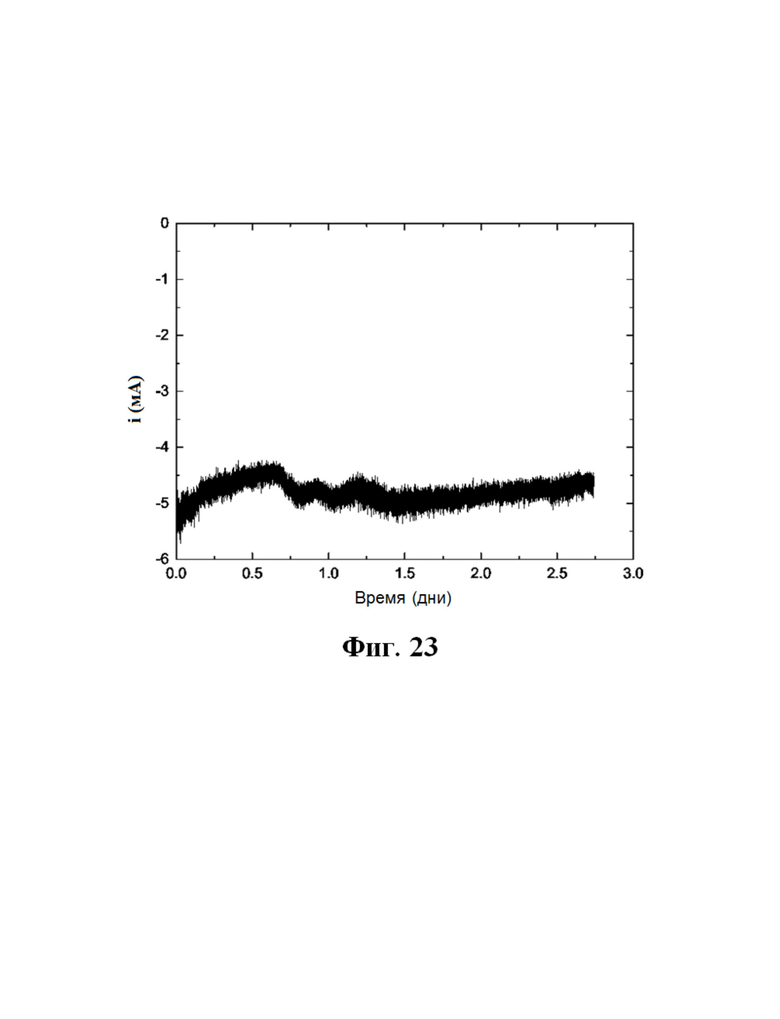

На фиг. 23 показано длительное восстановление O2 на нанопирамидальной покрытой Pt поверхности, с использованием хроноамперометрии.

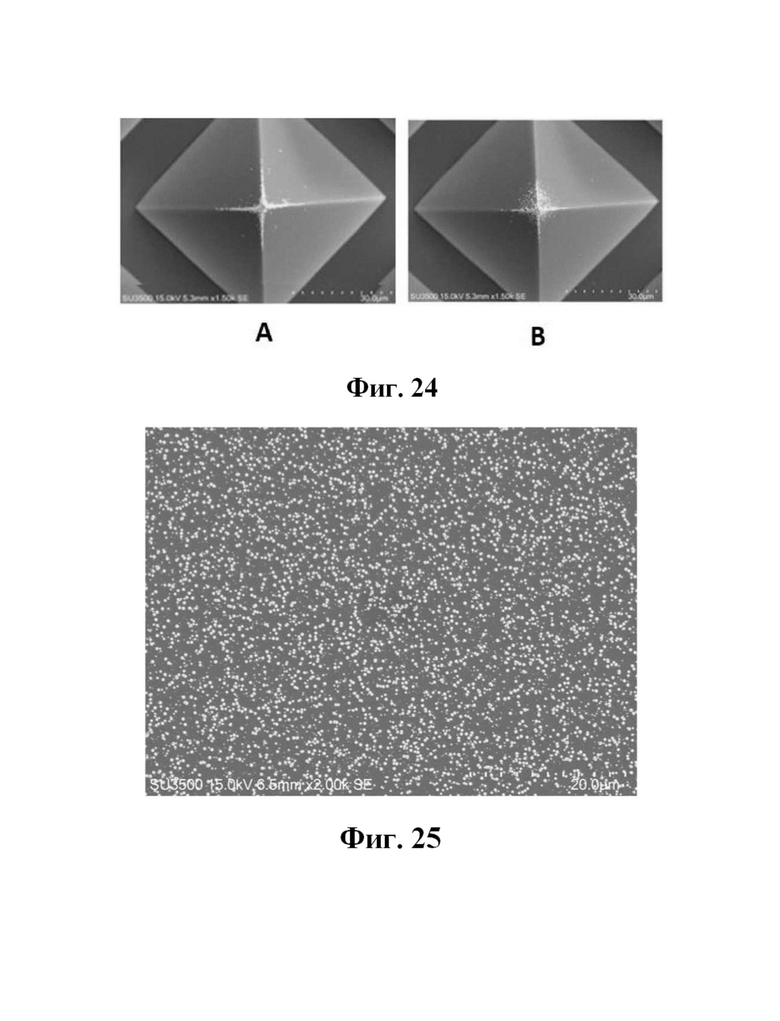

На фиг. 24 показано контролируемое нанесение Pt-катализатора на вершину пирамид с использованием A) 5 импульсов и B) 10 импульсов.

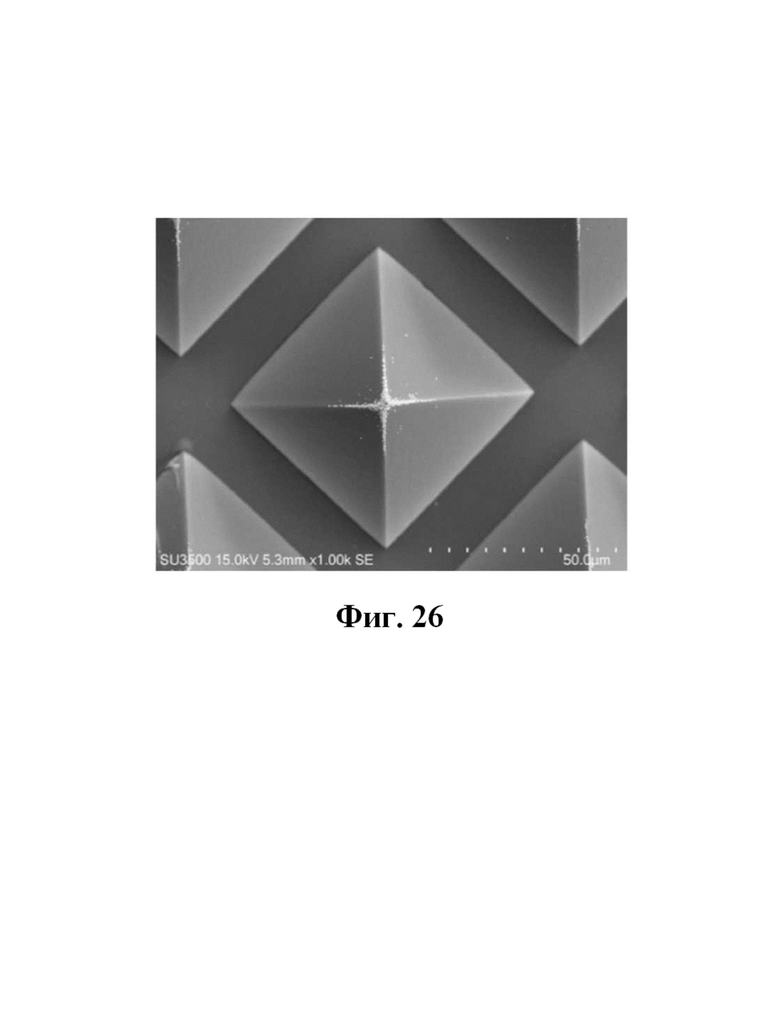

На фиг. 25 и 26 показаны структуры, упомянутые в таблице 2.

Подробное описание предпочтительных вариантов осуществления изобретения

Определения

«Присоединение» или «связывание» означает ковалентное связывание, электростатическое связывание или какой-либо другой способ связывания, когда частицы каким-либо образом связываются с подложкой. Связывание может выполняться напрямую или посредством других частиц.

«Конический» означает переход от более широкой поверхностной структуры к более узкой поверхностной структуре.

«Осажденный» означает сформированный на поверхности и может относиться к любой форме образования, наслоения или производства. В одном варианте осуществления изобретения осаждение достигается распылением, электронно-лучевым или термическим испарением. Предпочтительно осажденный слой имеет некоторую степень сцепления со слоем, на котором он расположен. Это сцепление может быть ковалентным, электростатическим или может включать силы Ван-дер-Ваальса.

«Существенно постоянная толщина» по отношению к электрокатализатору означает, что электрокатализатор существенно не изменяется в зависимости от степени его покрытия несущей подложкой или связующим слоем. Подразумевается, что непреднамеренные изменения толщины слоя, которые по существу не влияют на работу датчика, включаются в термин «существенно постоянная толщина».

«Включать в себя/содержать», «содержащий» и т.п., если контекст явно не требует иного, следует толковать во включающем смысле, в противоположность исключающему или исчерпывающему, то есть, в смысле «включая, помимо прочего».

Термины «поверхностная структура» и «функциональная поверхность», используемые в данном документе, предназначены для обозначения единственной или множественной структуры/поверхностей.

«Ширина» поверхностной структуры измеряется наибольшим расстоянием по площади поперечного сечения поверхностной структуры, где поперечное сечение, выполненное по плоскости, по существу, параллельно верхней поверхности несущей подложки. Где упоминается ширина, также описывается точка на поверхностной структуре, на которой расположена параллельная плоскость (например, на стыке между несущей подложкой и поверхностной структурой).

«Катализатор» относится к веществам, которые увеличивают скорость химической реакции.

«Электрохимически модифицированное» по отношению к активным частицам означает, что активный компонент подвергается восстановлению или окислению, т.е. приобретению или потере электронов.

«Растворенный реагент» означает реагент, находящийся в растворе, который принимает участие в реакции, катализируемой активными частицами катализатора. Растворенный реагент предпочтительно находится в другом проводящем растворе (т.е. отличном от проводящего раствора, содержащего активные частицы) или может находиться в том же растворе и при взаимодействии с активными частицами служить для связывания/реакции с молекулой-мишенью, которая должна быть обнаружена датчиком.

«Связующий слой» включает слой молекул, прикрепленных к поверхности матрицы электрода. Связующий слой может быть сформирован из поперечно сшитого полимера, фоторезиста или самоорганизующегося монослоя (SAM). Предпочтительно поперечно сшитый полимер представляет собой отрицательный фоторезист на основе эпоксидной смолы, такой как SU-8. Связующий слой может быть нанесен на поверхность матрицы электрода способами, известными специалистам в данной области техники, например посредством центрифугирования, распыления, погружения, протирания или окрашивания. В альтернативных вариантах осуществления изобретения связующий слой прикрепляется к поверхности матрицы электрода путем электрохимической модификации прекурсора связующего слоя (то есть, активных частиц), предпочтительно в соответствии с описанными здесь способами.

«Сфокусированный» по отношению к электрическому току или напряжению означает, что плотность заряда (напряжение или ток) выше в сфокусированном положении на поверхности по сравнению с другим положением на поверхности. Плотность заряда (напряжение или ток) на поверхности можно измерить способами, известными специалистам в данной области. Однако в одном варианте осуществления изобретения плотность заряда (напряжение или ток) измеряется путем моделирования, а затем направленного прикрепления флуорофора или осаждения платины на поверхности.

«Противоэлектрод» может быть любым проводящим элементом, который способствует протеканию тока от электродного слоя через раствор. В одном варианте осуществления изобретения противоэлектрод содержит проволоку или другую форму конструкции электрода, удерживаемую в растворе. Предпочтительно противоэлектрод выполняют из материала, выбираемого из группы, состоящей из металла, платины, золота, никеля, меди, железа, углерода, графита, графена, углеродного волокна, углеродных нанотрубок, фуллерена, проводящего полимера PPy, PA, полиацетилена, нержавеющей стали. Противоэлектрод может быть выполнен из твердого слоя или проводящего слоя, нанесенного на подходящую подложку, например, полимерное стекло, металл. Противоэлектрод также может быть чистым металлом (Au, Pt, нержавеющая сталь, медь) или подложкой, покрытой Au или Pt (металл, полимер или стекло), и может иметь трехмерные элементы поверхности, выполненные таким образом, чтобы способствовать расположению плотности заряда (напряжения или тока) на рабочем трехмерном электроде. Например, это может быть ряд пиков, отражающих пики рабочего электрода.

«Активирующий» или «активация» означает преобразование активных частиц из неактивной формы в реактивную форму. Таким образом, «электрохимическая активация» означает преобразование активных частиц в реактивную форму путем их окисления или восстановления посредством подачи тока на электрод.

«Активирующий потенциал» означает напряжение (окислительное или восстановительное в типичном диапазоне от +2 В до -2 В), необходимое для инициирования реакции связывания/присоединения/модификации. Обычно восстанавливающий активирующий потенциал для короткого импульса составляет от -500 мВ до -100 мВ.

«Инактивирующий потенциал» означает напряжение, необходимое для остановки реакции связывания/присоединения/модификации.

«Активные частицы» означает вещество, присутствующее в растворе, которое может подвергаться электрохимической модификации. В одном варианте осуществления изобретения активные частицы представляют собой катализатор или прекурсор катализатора. В другом варианте осуществления изобретения активные частицы представляют собой компонент связующего слоя. В другом варианте осуществления изобретения активные частицы представляют собой заряженную частицу, способную прикрепляться к функциональной поверхности. В другом варианте осуществления изобретения активные частицы представляют собой связующий агент, способный обнаруживать целевой аналит в растворе.

«Окисление» означает химическую реакцию с потерей электронов. Следовательно, «окислительный» означает способствующий потере электронов в химической реакции.

«Восстановление» означает химическую реакцию с приобретением электронов. Следовательно, «восстановительный» означает способствующий приобретению электронов в химической реакции.

«Импульсный» или «пульсирующий» означает модуляцию напряжения или тока от активирующего потенциала до инактивирующего потенциала. Пульсация может быть регулярной или прерывистой.

«Самоорганизующийся монослой (SAM)» означает молекулярные агрегаты, содержащие головные группы, связанные с хвостовой группой, которая заканчивается функциональной группой.

«Селективное удаление» применительно к удалению вещества с функциональной поверхности означает, что удаление усиливается по сравнению с другой поверхностью на матрице, на которой не фокусируется ток. Например, удаление SAM будет происходить более быстрыми темпами, или будет удалена большая концентрация вещества по сравнению с другими поверхностями. Эта формулировка не означает, что удаление будет полным, или что удаление не происходит в меньшей степени на других поверхностях.

«Селективное осаждение» применительно к осаждению вещества на функциональной поверхности означает, что осаждение усиливается по сравнению с другой поверхностью на матрице, на которой не фокусируется ток. Например, отложение SAM будет происходить более быстрыми темпами, или будет отложена большая концентрация или плотность вещества по сравнению с другими поверхностями. Эта формулировка не исключает возможности того, что осаждение происходит в меньшей степени на других поверхностях.

«И/или» означает «и» или «или», или и то, и другое.

«(s)» после существительного означает формы множественного и/или единственного числа существительного.

Подразумевается, что ссылка на диапазон чисел, указанных в данном документе (например, от 1 до 10), также включает ссылку на все рациональные числа в этом диапазоне (например, 1; 1,1; 2; 3; 3,9; 4; 5; 6; 6,5; 7; 8; 9 и 10), а также любой диапазон рациональных чисел в этом диапазоне (например, от 2 до 8, от 1,5 до 5,5 и от 3,1 до 4,7).

Описание

Авторы изобретения обнаружили, что способ, соответствующий способу изобретения, позволяет снизить затраты, связанные с обычно дорогими каталитическими материалами. Снижение затрат достигается одним или несколькими из следующих способов:

1. Повышение активности каталитического материала

2. Снижение количества необходимого каталитического материала