ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к электродам твердооксидных топливных элементов, более конкретно - к анодам твердооксидных топливных элементов, к композициям, используемым при изготовлении этих анодов, к способам изготовления этих анодов, к электрокатализаторам, используемым в этих анодах, и к применениям этих электрокатализаторов в анодах твердооксидных топливных элементов.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Твердооксидные топливные элементы (SOFC; от англ.: solid oxide fuel cell) являются эффективными средствами получения электричества из топливных газов. SOFC состоит из анода и катода, разделенных твердым электролитным материалом. Топливный газ и воздух пропускают, соответственно, через анод и катод при высоких температурах с получением электричества. Существуют различные конструкции топливных элементов. Особо предпочтительной конструкцией SOFC являются твердооксидные топливные элементы на металлической основе, например - раскрытые в публикации GB 1476647.

Аноды, используемые в SOFC, в характерном случае содержат электропроводящие керамические материалы, такие как металлокерамический материал, часто содержащие никель. Также важно, чтобы анод имел достаточную пористость для обеспечения контакта топлива с электролитом, где оно может объединиться с ионами кислорода, мигрирующими со стороны катода.

Стандартные металлокерамические аноды SOFC состоят из пористой смеси электронно-проводящей металлической фазы (обычно никеля или никелевого сплава) и керамической фазы, обычно изготовленной из электролитного материала. Подходящими металлами с высокой электрокаталитической активностью и низкой стоимостью (то есть неблагородными металлами) обычно являются переходные металлы (Ni, Fe, Cu, Со), которые при рабочих температурах SOFC восстанавливаются и окисляются при подаче топлива и воздуха в топливный элемент. Это многократное окисление и восстановление часто является разрушительным из-за связанного с ним изменения объема и того факта, что при восстановлении оксид металла часто не возвращается к своей исходной форме. В некоторых системах используют оксид меди, который используют в качестве средства, способствующего спеканию, чтобы повысить устойчивость топливного элемента к этому процессу. Это имеет место в топливных элементах, имеющих структуру, основанную на конструкции Ceres Power Steel Cell (топливный элемент на стальной основе производства компании Ceres Power) (см., например, публикацию WO 02/34628 А1).

Однако существует проблема, связанная с тем, что вследствие микроструктурных изменений в аноде во время работы (а именно - постепенной утраты шеек между частицами металла вследствие поверхностной диффузии) во время эксплуатации постепенно утрачивается его окислительно-восстановительная стабильность (устойчивость к окислительно-восстановительным условиям), что приводит к последующему отказу. Кроме того, известно, что случайное использование топливного элемента при недостатке топлива почти всегда приводит к катастрофическому отказу вследствие деламинирования (расслоения) блока анод/электролит (еще не вполне ясно, происходит ли деламинирование на поверхности раздела анод/электролит или внутри самого анода). Поэтому желательна более прочная керамическая опорная структура. Снижение содержания Ni в анодах может обеспечить более низкие скорости деградации во время окислительно-восстановительной цикличной работы, однако одновременно значительно снижается эффективность топливного элемента.

В идеале, стабильный в течение длительного времени анод должен иметь основную структурную фазу анода в форме пористой керамики, на которую не влияют изменения атмосферы анода, с гораздо меньшей фракцией анода, представленной металлом. Такие конструкции в характерном случае получают посредством спекания керамической опорной структуры без металлической фазы и последующего добавления металла посредством пропитывания растворами солей металлов с последующей сушкой и кальцинированием.

К сожалению, такие структуры являются непрактичными для массового производства, поскольку необходимы многократные пропитки для загрузки достаточного количества металла в структуру. Кроме того, они могут быть нестабильными вследствие быстрого спекания металлических частиц наноразмеров, которое приводит к потере электропроводности.

В публикации ЕР 0996184 А2 раскрыт пример анода высокоэффективного твердооксидного топливного элемента, который изготовлен посредством импрегнации никеля в пористую микроструктуру анода. Анод содержит никель и агенты, предназначенные для противодействия укрупнению частиц металлического никеля и обеспечения сохранения большой площади его поверхности.

В публикации GB 1186493 раскрыты электроды для твердооксидных топливных элементов, изготовленные с использованием ряда различных материалов. Сюда относится использование смешанных оксидных слоев, содержащих оксид празеодима, оксид никеля и оксид хрома. Публикация, прежде всего, относится к катодам.

В публикации US 6319626 описан высокоэффективный электрокатализатор, основанный на перовскитах переходных металлов, включающих, среди других элементов, празеодим, которые реагируют с диоксидом циркония, стабилизированным иттрием.

В публикации US 2015/0244001 раскрыт способ производства катодов, включающих частицы легированного гадолинием оксида церия (CGO; от англ.: gadolinium doped ceria), покрытые празеодимом.

Соответственно, требуется анод, имеющий превосходные электропроводящие свойства, который катализировал бы реакции, протекающие внутри топливного элемента, причем этот анод не претерпевал бы значительных изменений объема во время окислительно-восстановительной цикличной работы. Также желательно уменьшить количество никеля, используемого для увеличения эффективного срока службы топливного элемента, но так, чтобы это не снизило электропроводность анода.

Основными недостатками стандартной структуры анода являются следующие:

(1) Существует тенденция к повторному окислению металлической фазы (с сопутствующим увеличением объема), если подача топлива прекращается в то время, когда топливный элемент находится при рабочей температуре. Это может разрушить структуру анода и привести к отказу топливного элемента, хотя, как раскрыто в публикациях GB 1315744.1 и GB 1315746.6 (содержание которых включено в данную публикацию посредством ссылки), можно получить микроструктуру анода, которая является достаточно устойчивой к этому, что обеспечивает возможность прекращения подачи топлива сотни раз, прежде чем возникнет серьезное повреждение топливного элемента; и

(2) Имеется относительно малая внутренняя площадь поверхности, что приводит к низкой каталитической активности.

Настоящее изобретение направлено на преодоление или по меньшей мере облегчение этих проблем.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В первом аспекте настоящего изобретения предложен анод для твердооксидного топливного элемента (SOFC), который включает: матрицу, содержащую легированный оксид металла; и электрокатализатор, причем электрокатализатор содержит пористую частицу, содержащую каталитический материал парового риформинга.

Авторы настоящего изобретения неожиданно обнаружили, что включение каталитического материала парового риформинга в материал анода с использованием пористой частицы повышает эффективность SOFC и обеспечивает достижение эквивалентной или большей эффективности топливного элемента при использовании меньшего содержания каталитического материала парового риформинга. Как разъяснено выше, трудно обеспечить непрерывную и высокую пористость во всей структуре анода и затем импрегнировать каталитические материалы в пористую матрицу. Однако при включении пористых частиц (в характерном случае с более высокой пористостью, чем у материала самого анода) можно обеспечить большую пористость промышленно воспроизводимым способом. Без привязки к конкретной теории полагают, что «заключение» каталитического материала парового риформинга в пористые частицы способствует снижению напряжения, создаваемого каталитическим материалом парового риформинга вследствие непрерывной окислительно-восстановительной цикличной работы, поскольку пористая частица сопротивляется деформации, когда каталитический материал парового риформинга претерпевает структурные изменения.

Каталитический материал парового риформинга не ограничен каким-либо конкретным веществом. Однако в характерном случае каталитический материал парового риформинга содержит металл, в наиболее характерном случае он содержит элемент, выбранный из группы, состоящей из: Mn, Fe, Со, Cu, Ru, Ni, Rh, Pt, Pd, Au или их комбинации. В наиболее характерном случае каталитический материал парового риформинга является металлом и/или сплавом различных металлов, в характерном случае, включающим по меньшей мере один из металлов, указанных в данной публикации. Часто каталитический материал парового риформинга выбран из группы, состоящей из: Fe, Со, Ru, Ni, Rh, Pt, Pd или их комбинации, поскольку эти металлы обладают хорошей каталитической активностью. Из этих веществ особо предпочтительными являются Fe, Со, Ni и их комбинации, поскольку они демонстрируют хорошие каталитические свойства при паровом риформинге, являются легкодоступными и могут быть включены в пористые частицы-«носители» с использованием простых способов. Часто катализатор парового риформинга содержит никель, поскольку показано, что он обладает оптимальными каталитическими свойствами в процессах парового риформинга.

Катализатор парового риформинга также может содержать Mg (магний) и/или Al (алюминий). Обнаружено, что эти элементы повышают стабильность дисперсии каталитического металла.

Каталитический материал парового риформинга заключен внутри пор частиц катализатора, что означает, что изменение объема, связанное с восстановлением и окислением, не приводит к изменению всей микроструктуры анода. Импрегнированные частицы катализатора обладают большой удельной площадью поверхности (обычно большей, чем у стандартных пористых анодов), что приводит к более высокой каталитической активности, в частности - при паровом риформинге метана.

Термин «матрица» при использовании в контексте настоящего изобретения относится к той части анода, которая является опорой для пористых частиц. Хотя матрица содержит легированный оксид металла, она может содержать и другие ингредиенты и может представлять собой гомогенный или гетерогенный слой материала. Другие компоненты анода могут быть распределены в этой матрице (равномерно или неравномерно), и/или эти компоненты могут быть нанесены на часть поверхности или на всю поверхность или на все поверхности матрицы.

В характерном случае легированный оксид металла является электропроводящим керамическим материалом, поскольку такие материалы хорошо подходят для рабочих условий твердооксидных топливных элементов. В характерном случае электропроводящий керамический материал является оксидом церия, легированным редкоземельным металлом. Такие материалы не только стабильны в рабочих условиях SOFC, но и обладают хорошими электрическими и структурными свойствами и могут надежно фиксироваться на основах, в частности - на металлических основах. Кроме того, легированный редкоземельным металлом оксид церия часто выбран из: оксида церия, легированного гадолинием; оксида церия, легированного самарием; или их комбинации. В частности, легированный редкоземельным металлом оксид церия является оксидом церия, легированным гадолинием (CGO).

Во избежание неверного толкования, ссылка на «металлы» или на конкретные металлы, такие как, например, «никель», при использовании в контексте настоящего изобретения охватывает любое соединение или сплав, которые включают указанный металл (например - оксид никеля), в том числе и сам элементарный металл, если в явном виде не указано иное. Покрытие из каталитического материала парового риформинга, нанесенное на внутреннюю поверхность пористых частиц, может включать один или более каталитических материалов и/или другие добавки для улучшения свойств катализатора парового риформинга. Например, могут быть использованы кобальт-никелевые сплавы или простые смеси кобальта и никеля.

Пористые частицы имеют размеры пор менее 1 мкм и обычно более 1 нм. В характерном случае пористые частицы имеют размеры пор, лежащие в диапазоне от 1 нм до 500 нм. Обычно пористые частицы являются мезопористыми частицами. В характерном случае размер пор лежит в диапазоне от 1 нм до 200 нм, более характерно - от 1 нм до 100 нм, еще более характерно - от 1 нм до 80 нм, и еще более характерно - от 1 нм до 50 нм. При использовании в контексте настоящего изобретения термин «мезопористый» означает размер пор, лежащий в диапазоне от 2 нм до 50 нм. Размеры пор часто лежат в диапазоне от 5 нм до 30 нм и могут лежать в диапазоне от 10 нм до 20 нм.

Посредством включения каталитического материала парового риформинга в пористые частицы, а не прямого включения каталитического материала парового риформинга в матрицу анода можно повысить эффективность и/или достичь сопоставимой эффективности с использованием меньшего количества каталитического материала парового риформинга. Чем меньше размер пор, тем больше обычно площадь поверхности и, соответственно, больше активная поверхность для катализатора парового риформинга. Дополнительное преимущество такого подхода состоит в том, что существует большое многообразие пористых частиц, которые стабильны при рабочих условиях SOFC, и поэтому состав частиц не ограничен так, как объемный материал (в характерном случае - материал матрицы, являющейся опорой для частиц). Однако частицы в характерном случае обладают электронной и/или ионной проводимостью в условиях анода. Также частицы могут быть включены в композиции для печати, что исключает необходимость модифицировать современные промышленные технологии обработки.

Пористые частицы часто диспергированы по всему объему матрицы. В характерном случае распределение является по существу гомогенным, так как часто предпочтительно печатать материалы анода в одну стадию (а не создавать многослойный анод). Тем не менее, распределение не обязательно должно быть равномерным, и частицы могут образовывать покрытие на поверхности или поверхностях анода.

Не существует особого ограничения типов частиц, которые можно использовать в настоящем изобретении, при условии, что пористые частицы являются достаточно прочными для того, чтобы выдержать рабочие условия SOFC, и не деформируются или по меньшей мере оказывают значительное сопротивление деформации, так что они способны сохранять свою пористую структуру во время повторяющихся рабочих циклов SOFC. В характерном случае пористые частицы состоят из металлокерамического материала, поскольку это улучшает совместимость с материалом матрицы и обеспечивает полезные электрические и термические свойства. Часто пористые частицы изготовлены из материала, отличающегося от материала матрицы. Можно использовать смесь различных материалов для получения частиц-носителей катализатора и можно использовать более одного типа частиц-носителей катализатора.

Что касается материалов, то часто пористые частицы содержат оксид церия, легированный празеодимом (PDC; от англ.: praseodymium doped ceria). PDC обычно используют в автомобильной промышленности в комбинации с другими катализаторами для удаления NOx газов. Обнаружено, что PDC обладает оптимальной комбинацией свойств, которые делают его подходящим для использования в SOFC. Неожиданно было обнаружено, что, если используют SOFC, содержащий анод по настоящему изобретению (в частности, аноды с использованием PDC), то SOFC способен сохранять значительную часть своей активности даже после значительного повреждения (такого как деламинирование (расслоение), часто возникающее в ситуациях, когда работа SOFC внезапно прекращается).

Также было обнаружено, что если пористые частицы, содержащие катализатор парового риформинга, используют в анодах SOFC, то наблюдают более высокие скорости внутреннего риформинга. Это приводит к большей доступности водорода при заданном потреблении топлива, что в свою очередь снижает нагрузку на топливные элементы, обеспечивая меньшую деградацию и/или работу при более высоком потреблении топлива без риска локального дефицита топлива. Без привязки к конкретной теории полагают, что более высокую способность топливных элементов к внутреннему риформингу можно объяснить значительным увеличением активной площади поверхности.

Хотя предпочтительный катализатор парового риформинга, используемый в анодах SOFC (например, никель в одном из предпочтительных вариантов осуществления настоящего изобретения), подвергается частому окислению и восстановлению (соответственно, переходам между оксидом и металлической формой), в характерном случае электрокатализатор содержит пористые частицы (описанные выше), содержащие оксид каталитического материала парового риформинга (например, оксид никеля). В частности, это имеет место во время первоначального процесса изготовления.

Каталитический материал парового риформинга, включаемый в пористые частицы (например - никель в той или иной форме), в характерном случае включают в пористую частицу в форме растворимой соли, в наиболее характерном случае - соли металла (если каталитическим материалом парового риформинга является металл). Ее добавляют к пористым частицам и затем высушивают (и в характерном случае кальцинируют, чтобы разложить соль металла до оксида металла), чтобы покрыть пористые частицы катализатором парового риформинга и другими добавками. Специалист в данной области техники должен знать такие способы инфильтрации, и можно осуществить многочисленные нанесения для обеспечения по существу полного покрытия внутренней структуры пористых частиц.

Обычно для включения каталитически активных материалов в пористые частицы, описанные выше, используют способы импрегнации по влагоемкости. Однако можно использовать и другие способы импрегнации носителей катализаторов, известные в данной области техники. Например, в случае металлических катализаторов в принципе можно использовать такие способы, как ионный обмен.

Матрица может дополнительно содержать один или более компонентов, выбранных из: интенсификаторов спекания, проводящих материалов, каталитических материалов, связующих, диспергирующих агентов или их комбинаций. Некоторые из этих материалов удаляются в процессе спекания (например - связующие и диспергирующие агенты), но они придают полезные функциональные свойства композиции, из которой формируют матрицу.

Например, матрица может дополнительно содержать «свободный» каталитический материал парового риформинга, описанный выше, который не связан с пористыми частицами. Например, соединения никеля, такие как оксид никеля или металлический никель, можно добавить непосредственно в матрицу в дополнение к соединениям, уже включенным в пористые частицы. Как объяснено выше, каталитический материал парового риформинга в характерном случае находится в форме оксида, например - оксида никеля. Многие металлические катализаторы парового риформинга также улучшают проводящие свойства матрицы (поскольку они являются металлами) и способствуют внутреннему риформингу топлива. Поэтому может быть желательным внедрить некоторое количество каталитического материала парового риформинга в матрицу для повышения ее электропроводности. Количество каталитического материала парового риформинга (или его оксида) не имеет особых ограничений. Однако для достижения наилучшего баланса свойств содержание каталитического материала парового риформинга в матрице предпочтительно равно или менее примерно 80 мас.%, более предпочтительно - равно или менее примерно 75 мас.%, еще более предпочтительно - лежит в диапазоне от 5 мас.% до 70 мас.%, еще более предпочтительно - лежит в диапазоне от 10 мас.% до 60 мас.%, еще более предпочтительно - лежит в диапазоне от 20 мас.% до 55 мас.% от общей массы анода. Обычно содержание каталитического материала парового риформинга лежит в диапазоне от 10 мас.% до 50 мас.%, чаще - от 15 мас.% до 45 мас.%, еще чаще - от 20 мас.% до 40 мас.%, и в некоторых случаях - в диапазоне от 25 мас.% до 35 мас.%.

Альтернативно или в дополнение к катализатору парового риформинга, добавленному к материалу матрицы, матрица может дополнительно содержать другие проводящие материалы (металлические или неметаллические) для повышения электропроводимости анода. Сюда включены некаталитические материалы. Например, в композицию могут быть включены медные сплавы. Важно учитывать, что ряд других каталитических материалов (таких как благородные металлы или другие каталитически активные переходные металлы) можно использовать для катализа других реакций внутри топливного элемента (например - для стимуляции разложения нежелательных побочных продуктов) и/или для улучшения свойств каталитического материала парового риформинга. Наиболее предпочтительными дополнительными проводящими материалами будут керамические проводящие материалы, поскольку они обычно являются более окислительно-восстановительно стабильными и реагируют на условия, существующие в SOFC, сходным образом с материалом анода. Это может также обеспечить дополнительные преимущества, так как известно, что некоторые керамические проводящие материалы сами обладают некоторой электрокаталитической активностью. Не существует особых ограничений количества или типа таких проводящих материалов, при условии, что они не слишком сильно снижают активность или устойчивость анода или SOFC. Использование проводящих материалов, «не являющихся каталитическими материалами парового риформинга», для компенсации общего уменьшения количества каталитического материала парового риформинга позволяет использовать более окислительно-восстановительно стабильные проводящие материалы и минимизирует механическое напряжение, действующее на топливный элемент во время окислительно-восстановительной цикличной работы.

Другие материалы, такие как молибден, магний, алюминий и их оксиды, можно в принципе добавить в дополнение к каталитическому материалу парового риформинга для повышения стабильности и устойчивости к образованию углерода или отравлению катализатора.

В материал матрицы можно включить множество других добавок. Например, матрица может дополнительно содержать интенсификаторы спекания, обеспечивающие получение оптимальной структуры анода при обжиге. Например, композиция может содержать медь, в характерном случае - оксид меди. Термин «медь» в контексте настоящего изобретения относится к соединениям или сплавам, которые содержат медь, в том числе - к металлической меди, если в явном виде не указано иное.

Как можно видеть из примеров, приведенных ниже, включение пористых частиц, содержащих каталитический материал парового риформинга (например - никель), в аноды SOFC хотя и приводит к повышению эффективности, однако добавление слишком большого их количества может оказать вредное влияние на окислительно-восстановительную стабильность анодов. Соответственно, в характерном случае лишь некоторое количество материала матрицы анода замещают пористыми частицами, содержащими каталитический материал парового риформинга. Предпочтительно количество пористых частиц, содержащих каталитический материал парового риформинга, равно или менее 90 мас.%, более предпочтительно - равно или менее 80 мас.%, еще более предпочтительно - равно или менее 75 мас.%, еще более предпочтительно - лежит в диапазоне от 5 мас.% до 70 мас.%, и еще более предпочтительно - лежит в диапазоне от 10 мас.% до 60 мас.% от общей массы анода. Пористые частицы, содержащие каталитический материал парового риформинга, могут присутствовать в количестве, лежащем в диапазоне от 15 мас.% до 50 мас.%, чаще - в диапазоне от 20 мас.% до 40 мас.%, и еще чаще - в диапазоне от 25 мас.% до 30 мас.% от общей массы анода.

В характерном случае анод предназначен для твердооксидного топливного элемента на металлической основе. В характерном случае металлической основой является нержавеющая сталь, и в более характерном случае - ферритная нержавеющая сталь. Одним из примеров подходящих SOFC, с которыми совместимо настоящее изобретение, является «Steel Cell» (топливный элемент на стальной основе) производства компании Ceres Power, описанный, например, в публикации WO 02/35628 А1 (в частности, конкретные варианты осуществления, раскрытые на страницах с 8 по 13 этого документа, и прилагаемые к нему графические материалы).

Во втором аспекте настоящего изобретения предложена композиция для изготовления анода согласно первому аспекту настоящего изобретения; эта композиция содержит: прекурсор (предшественник) матрицы, содержащий легированный оксид металла, и электрокатализатор, причем электрокатализатор содержит пористые частицы, содержащие каталитический материал парового риформинга.

Термин «прекурсор матрицы» в контексте настоящего изобретения описывает совокупность ингредиентов, из которых состоит композиция, используемая в конечном итоге для изготовления матрицы, описанной выше. После отверждения полученная матрица является такой, как описанная в первом аспекте настоящего изобретения. Основным дополнительным компонентом, который отличает прекурсор матрицы от матрицы, является наличие растворителя, который обеспечивает эффективную печать композиции.

За счет использования пористых частиц в качестве носителя для катализатора парового риформинга и включения этих частиц в композицию из указанной композиции можно изготовить аноды, обладающие повышенной пористостью и описанными выше свойствами. Специалист в данной области техники поймет, как изготовить твердооксидные топливные элементы, например - с использованием способов печати, поскольку такие способы хорошо известны в данной области техники. Коротко говоря, чернила осаждают на подходящую основу и испаряют из чернил растворитель, в результате чего остается покрытие, которое (обычно после одной или более стадий спекания) действует как электропроводящий керамический анод.

Композиция может содержать различные добавки для улучшения свойств композиции, способствующих изготовлению анода. Например, могут быть добавлены диспергирующие агенты для предотвращения агломерации материалов в композиции во время ее хранения, транспортировки и производства. Могут быть добавлены соединения, модифицирующие реологические свойства композиции, для повышения текучести композиции. Могут быть добавлены растворители для улучшения растворимости компонентов перед обработкой и другие материалы, известные специалистам в данной области техники.

Добавки, которые можно использовать совместно с настоящим изобретением, включают, но не ограничиваются этим: пигменты (такие как металлооксидные пигменты), полимерные связующие, диспергирующие агенты для предотвращения агломерации и стабилизации порошкообразных оксидов металлов, смачивающие/противовспенивающие средства для дестабилизации пузырьков в композиции и улучшения выравнивания печатного слоя до по существу плоской поверхности.

Композиция может дополнительно содержать один или более растворителей. Это особенно полезно при печати электродных слоев, поскольку позволяет объединение различных компонентов в по существу гомогенную массу, а растворитель можно удалить посредством просушивания суспензий с получением электродных материалов (в характерном случае - анодов). Часто композиция имеет форму чернил.

Растворитель, используемый в суспензиях/чернилах, может быть выбран из широкого спектра растворителей, пригодных для получения чернил для трафаретной печати, содержащих неорганические пигменты, но чаще всего он является растворителем с низкой летучестью (чтобы чернила не высыхали до осаждения), ограниченной полярностью и хорошей совместимостью с полимерами, необходимыми для придания чернилам необходимых реологических свойств. Подходящие растворители включают, но не ограничиваются этим, Texanol (2,2,4-триметил-1,3-пентандиола моноизобутират), терпинеол, бутилкарбитол, воду и их комбинации. Из них вода является менее предпочтительной, поскольку диспергирование порошков оксидов металлов в воде затруднено из-за образования водородных связей между водой и гидроксильными группами на поверхности частиц, что вызывает агломерацию частиц.

В некоторых примерах суспензию можно в дальнейшем размолоть, в характерном случае - с использованием дисковых мельниц, для уменьшения размера частиц порошкообразного легированного оксида церия и размера частиц присутствующего интенсификатора спекания. Это можно выполнить до или после включения электрокатализатора, в зависимости от размера и влияния на активность частиц электрокатализатора. Размол необязательно может также обеспечить бимодальное распределение частиц по размеру с доминирующим пиком на уровне примерно 0,15 мкм, часто - в диапазоне от 0,1 мкм до 0,4 мкм или от 0,15 мкм до 0,35 мкм, и с вторичным пиком на уровне примерно 1,0 мкм, часто в диапазоне от 0,5 мкм до 1,5 мкм или от 0,75 мкм до 1,25 мкм (по результатам измерения с использованием эталонного порошка Malvern, диспергированного в Texanol). Процесс размола также обеспечивает преимущество гомогенного диспергирования интенсификатора спекания, присутствующего совместно с порошкообразным легированным оксидом церия. Размер частиц интенсификатора спекания, если он присутствует, часто снижается до субмикронного уровня, например, он лежит в диапазоне от 0,1 мкм до 0,9 мкм, часто - от 0,3 мкм до 0,6 мкм.

Поэтому предусмотрена дополнительная стадия размола суспензии, необязательно обеспечивающая бимодальное распределение частиц по размеру. Подходящие способы размола включают, но не ограничиваются этим, размол в шаровой мельнице, виброразмол, размол в корзиночной мельнице и их комбинации. Все эти способы включают добавление к суспензии очень твердых керамических шариков и приложение механической энергии, так что шарики непрерывно сталкиваются друг с другом, разрушая порошок, когда он оказывается между сталкивающимися шариками. Если используют шарики, то возможна стадия удаления шариков из суспензии после завершения размола.

Необязательно к суспензии можно добавить органические полимеры, часто - после размола, для преобразования суспензии в чернила, пригодные для трафаретной печати. Используемые в характерном случае органические полимеры включают связующие (часто в диапазоне от 1 мас.% до 5 мас.%), диспергирующие агенты (если они не добавлены на стадии размола), поверхностно-активные вещества (часто в диапазоне от 0,05 мас.% до 5 мас.%) которые способствуют выравниванию печатного слоя и выделению пузырьков воздуха из чернил во время производства и печати, и их комбинации. Связующие играют двойную роль модифицирования реологии чернил с целью повышения их тиксотропной природы, которая важна для эффективной печати, и связывания частиц друг с другом в печатном слое во время его высыхания, что предотвращает растрескивание и придает слою высушенного порошка определенную прочность. Подходящие связующие включают, но не ограничиваются этим, поливинилбутираль (PVB; от англ.: polyvinylbutyral) и этил целлюлозу. Подходящие диспергирующие агенты и поверхностно-активные вещества обычно являются патентованными добавками, поставляемыми такими компаниями, как Byk-Chemie, BASF, TEGO или Schwegmann. Изготовление чернил часто требует растворения добавок. Это может быть осуществлено за счет использования подходящего способа высокосдвигового перемешивания дисперсии, например - с использованием высокоскоростного диспергирующего агента (HSD; от англ.: High Speed Disperser), хотя можно использовать и другие способы. Чернила можно дополнительно гомогенизировать с использованием трехвальцовой мельницы. Образование чернил способствует более легкому осаждению легированного оксида церия на основу.

В третьем аспекте настоящего изобретения предложен способ изготовления анода согласно первому аспекту настоящего изобретения. Способ включает стадии: i) нанесения композиции согласно второму аспекту настоящего изобретения на основу; и ii) отверждения материалов композиции. В характерном случае композицию наносят на основу посредством печати. Это выгодно, поскольку печать является осуществимой в промышленном масштабе и позволяет непрерывное производство больших количеств топливных элементов.

Температуры, давления и условия окружающей среды, необходимые для эффективного спекания указанной композиции, известны специалистам в данной области техники. Обычно для проведения спекания используют инертные или по существу инертные атмосферы, часто при стандартном давлении.

В четвертом аспекте настоящего изобретения предложен твердооксидный топливный элемент, содержащий анод согласно первому аспекту настоящего изобретения. В характерном случае твердооксидный топливный элемент является твердооксидным топливным элементом на металлической основе. Более конкретно, анод может быть выполнен на основе (в частности, на металлической основе) совместно со слоем электролита и катодным слоем. Основа может быть пористой для обеспечения контакта воздуха и топлива с анодом через металлическую опорную основу.

Металлическая основа может быть любой металлической основой, обычно используемой в SOFC на металлической основе, однако для настоящего изобретения металлическая основа часто содержит перфорированную область, окруженную неперфорированной областью, как описано в публикации GB 2368450, содержание которой, в частности - относящееся к принципиальной конструкции такого типа SOFC на металлической основе, включено в данную публикацию посредством ссылки. В этих конструкциях анод расположен над перфорированной областью; такая конфигурация обеспечивает поступление газа к аноду через перфорированную (часто просверленную лазером) область. Металлическая основа часто является основой из нержавеющей стали, часто - из ферритной нержавеющей стали, поскольку ферритная нержавеющая сталь имеет сходный коэффициент термического расширения с легированным гадолинием оксидом церия (часто сокращенно обозначаемым GDC или CGO) - чаще всего используемым легированным оксидом церия, за счет чего снижаются напряжения в полуэлементе во время циклов нагревания/охлаждения.

В следующем аспекте настоящего изобретения предложена стопка твердооксидных топливных элементов, содержащая топливные элементы согласно четвертому аспекту настоящего изобретения. В характерном случае совокупность (множество) топливных элементов собраны в группы, состоящие из отдельных топливных элементов, которые обычно называют стопками, что хорошо известно специалистам в данной области техники.

В следующем аспекте настоящего изобретения предложен способ генерации электричества с использованием SOFC или стопки SOFC, описанных в данной публикации.

В следующем аспекте настоящего изобретения предложен электрокатализатор для твердооксидного топливного элемента, включающий пористые частицы, содержащие никель, причем пористые частицы содержат оксид церия, легированный редкоземельным металлом.

Авторы настоящего изобретения обнаружили, что использование пористых частиц с оксидом церия, легированным редкоземельным металлом, является превосходным способом улучшить каталитические свойства SOFC. В существующих системах SOFC использованы объемные слои оксида церия, легированного редкоземельными металлами, которые пропитаны каталитическим материалом. Такие системы имеют недостатки, указанные выше. Соответственно, посредством замены простых каталитических материалов для SOFC содержащими никель пористыми частицами из легированного редкоземельными металлами оксида церия можно повысить каталитическую активность и/или уменьшить количество каталитического материала, необходимое для достижения того же уровня эффективности. Такие каталитические материалы также могут улучшить сопротивление окислительно-восстановительному повреждению благодаря их пористой структуре.

В другом аспекте настоящего изобретения предложено применение электрокатализатора, содержащего пористые частицы, содержащие никель, в аноде SOFC. Как указано выше в связи (например) с первым аспектом настоящего изобретения, хотя пористые частицы, нагруженные каталитическими материалами, известны в некоторых областях техники (например, в области катализаторов для обработки выхлопных газов автомобилей), до сих пор не было применений таких подходов в области SOFC. Вероятно, это связано с высокими требованиями к окислительно-восстановительным свойствам и окружающей среде, которым должны соответствовать SOFC. Это может быть связано с тем, что SOFC, известные на предшествующем уровне техники, имеют пористую структуру (для обеспечения заполнения их топливом и ионами кислорода, которые могут объединяться для генерации электричества). Соответственно, в этом аспекте настоящего изобретения пористые частицы в характерном случае являются такими, как определено в первом аспекте настоящего изобретения.

Далее настоящее изобретение будет описано со ссылкой на прилагаемые графические материалы.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

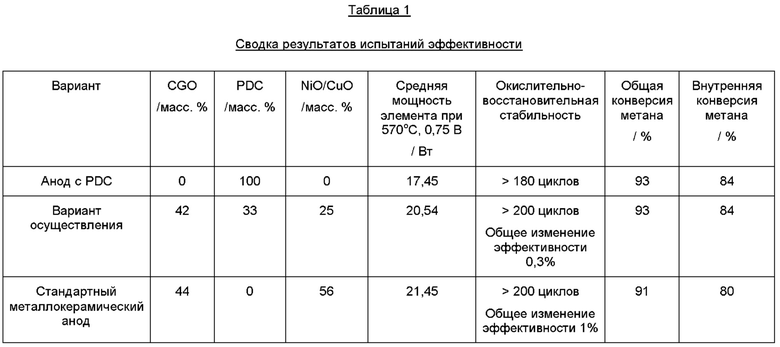

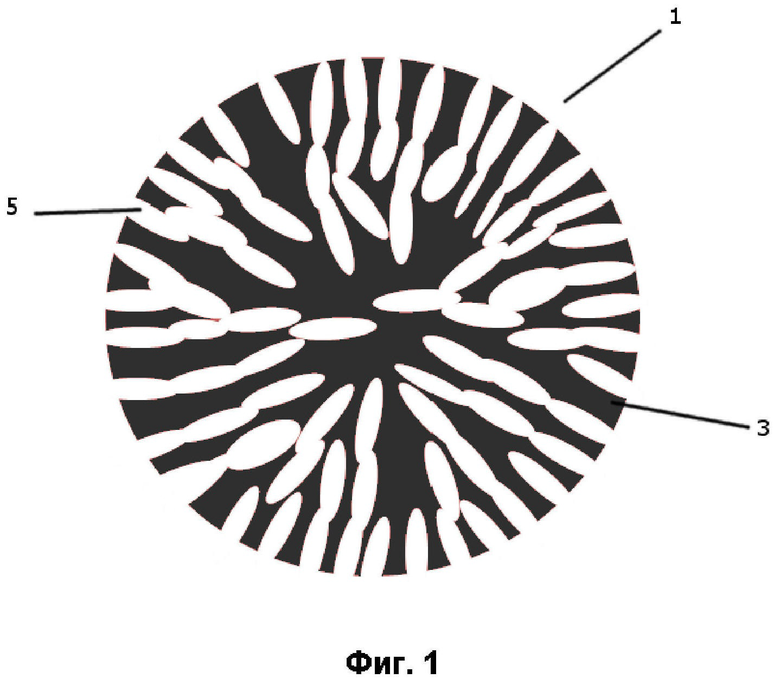

Фиг. 1 демонстрирует схематическое изображение PDC-частиц перед добавлением каталитического покрытия.

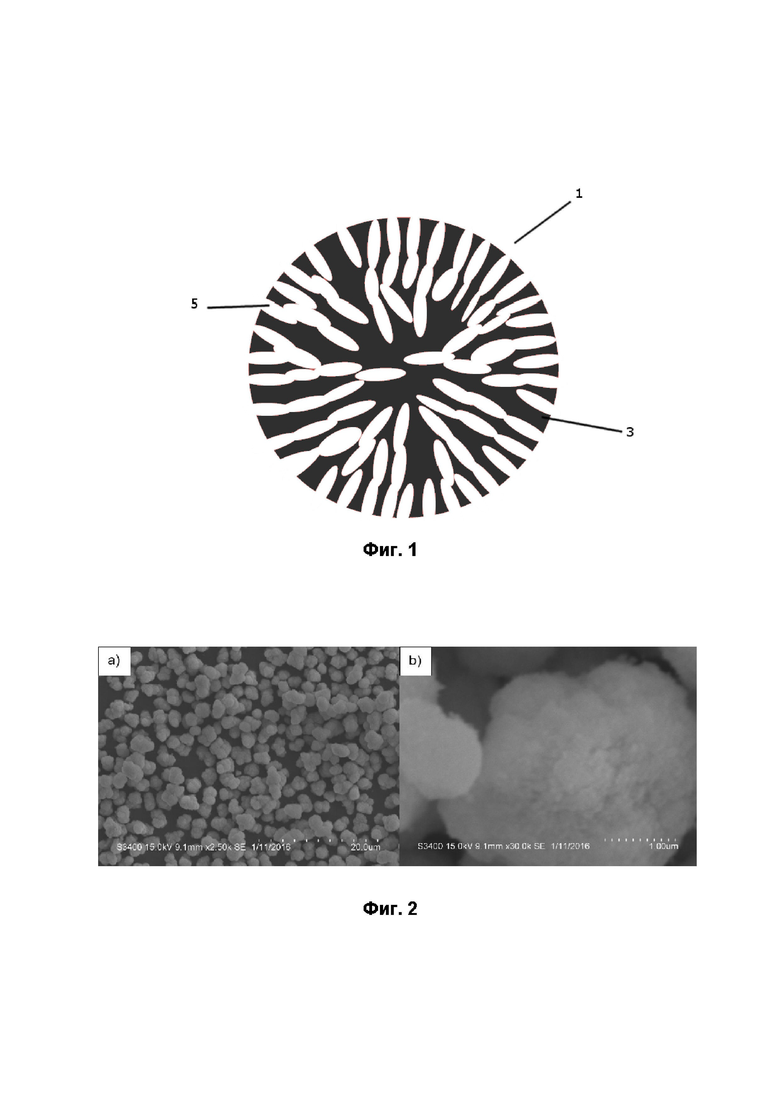

Фиг. 2 демонстрирует полученную посредством сканирующей электронной микроскопии (SEM; от англ.: scanning electron microscopy) микрофотографию PDC-частицы, являющейся носителем катализатора, при увеличении, равном: а) 2500х и b) 30000х.

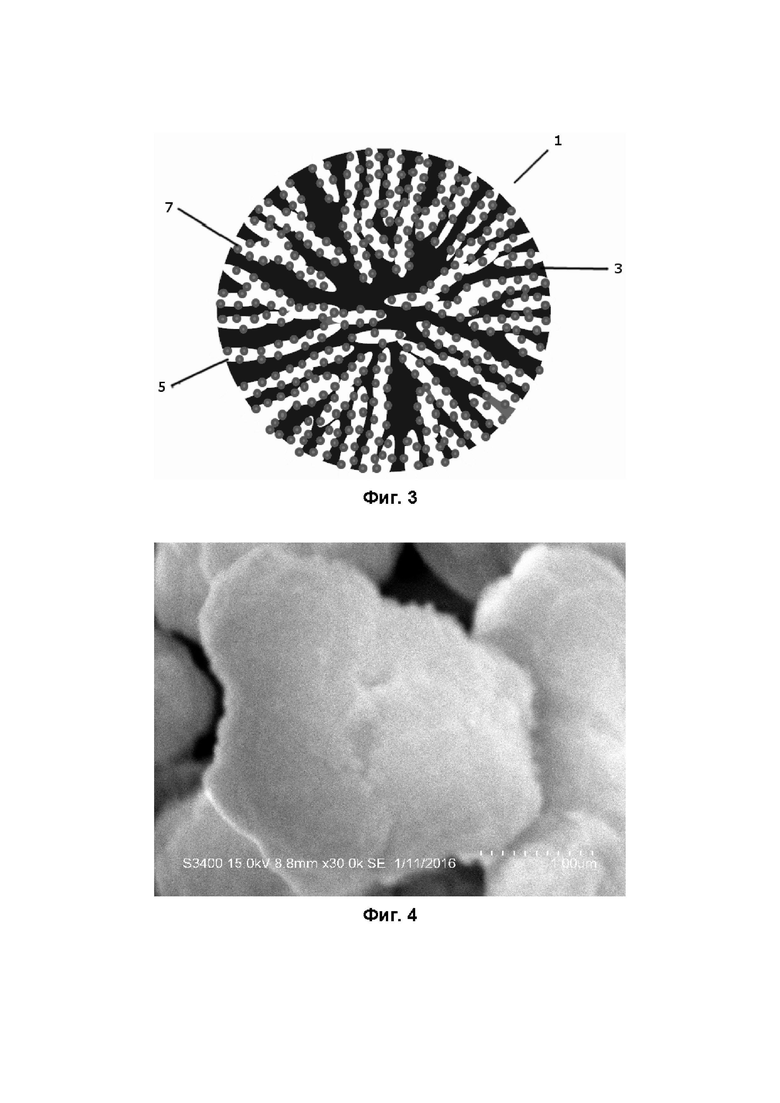

Фиг. 3 демонстрирует схематическое изображение PDC-частиц после импрегнации каталитическим материалом.

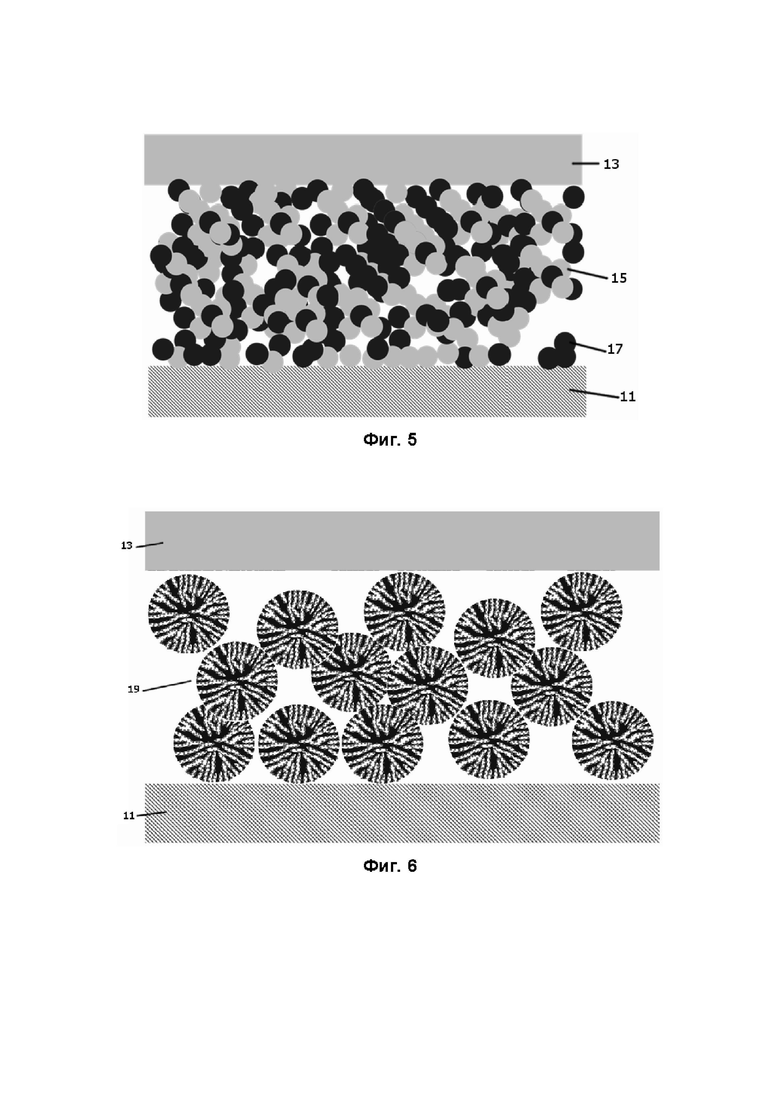

Фиг. 4 демонстрирует SEM-микрофотографию PDC-частиц после импрегнации при увеличении 30000х.

Фиг. 5 демонстрирует схематическое изображение стандартного металлокерамического анода SOFC, предназначенного для SOFC с металлической основой.

Фиг. 6 демонстрирует схематическое изображение SOFC, не входящего в объем настоящего изобретения, содержащего импрегнированные PDC-частицы.

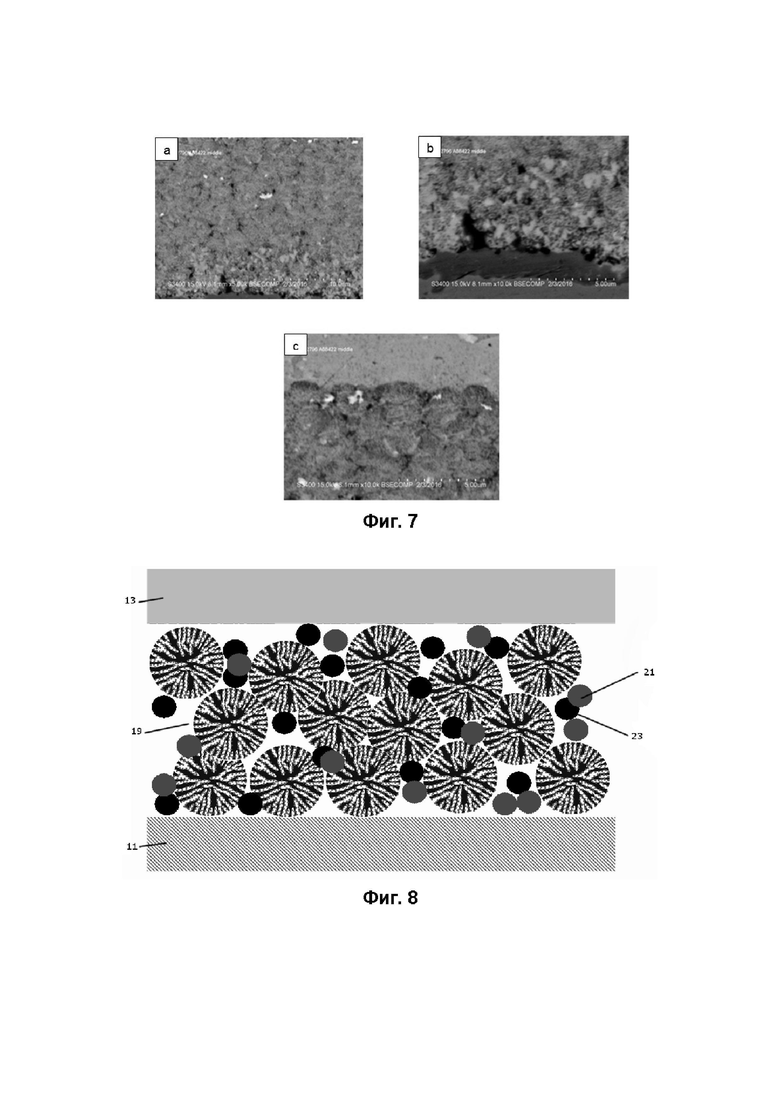

Фиг. 7 демонстрирует SEM-микрофотографии поперечных сечений SOFC-элемента, не входящего в объем настоящего изобретения, с анодом, изготовленным из импрегнированного PDC, показывающие (а) микроструктуру анода, (b) поверхность раздела анода и основы и (с) поверхность раздела анода и электролита.

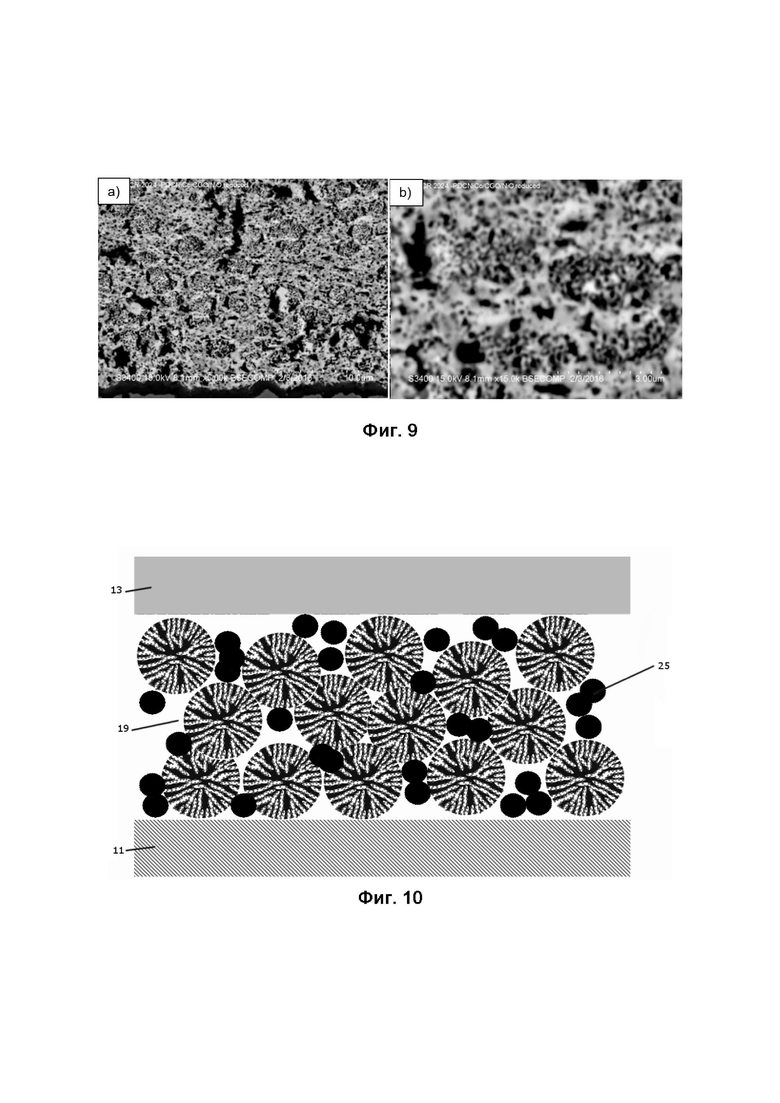

Фиг. 8 демонстрирует схематическое изображение анода SOFC, в котором импрегнированные PDC-частицы включены в стандартную металлокерамическую структуру.

Фиг. 9 демонстрирует SEM-изображения поперечного сечения анода SOFC, в котором импрегнированные PDC-частицы включены в стандартную металлокерамическую структуру, при увеличении, равном а) 5000х и b) 15000х.

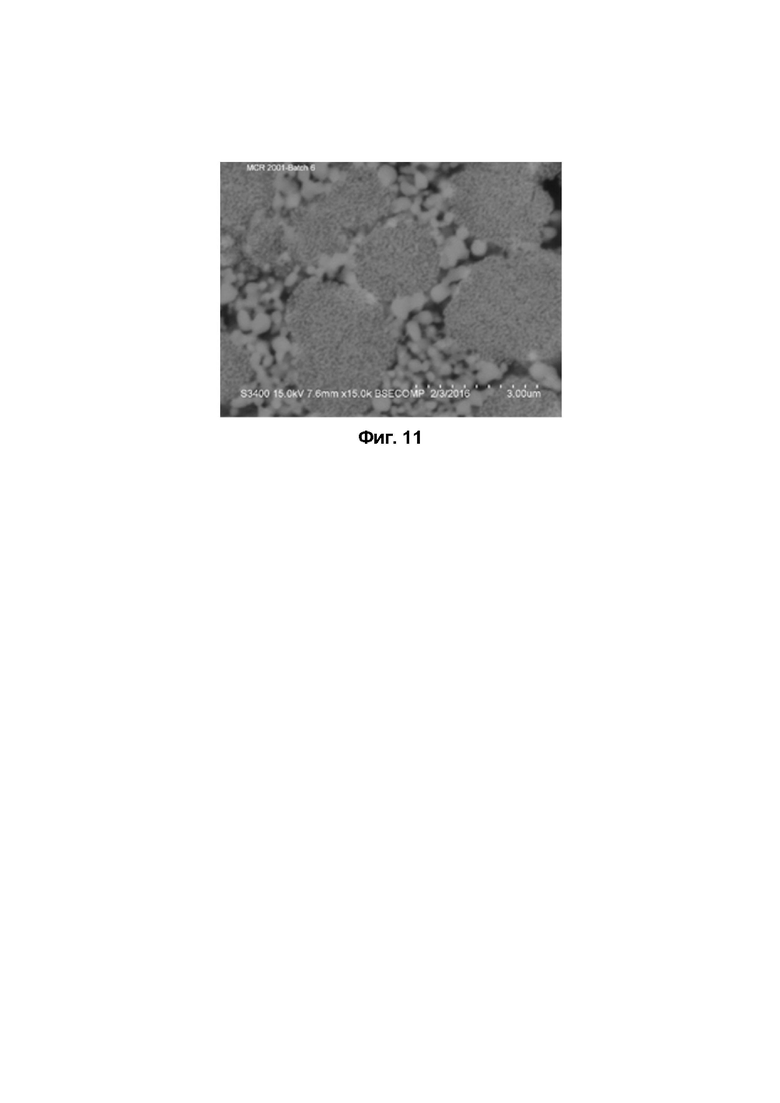

Фиг. 10 демонстрирует схематическое изображение импрегнированных PDC-частиц, включенных в матрицу состава La0,75Sr0,25Mn0,5Cr0,5O3.

Фиг. 11 демонстрирует SEM-изображения поперечных сечений PDC-частиц, включенных в матрицу состава La0,75Sr0,25Mn0,5Cr0,5O3.

СВЕДЕНИЯ, ПОДТВЕРЖДАЮЩИЕ ВОЗМОЖНОСТЬ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

В описанных в данной публикации вариантах осуществления настоящего изобретения использовано 20% легированного празеодимом оксида церия (PDC; Ce0,8Pr0,2O1,9), коммерчески доступного в компании Solvay, который обычно используют в качестве носителя для катализаторов конверсии водяного газа в автомобильной промышленности с целью снижения выбросов NOx. PDC получают в форме пористых, приблизительно сферических частиц диаметром примерно 3 мкм, и они имеют очень большую внутреннюю площадь поверхности, лежащую в диапазоне от 150 м2⋅г-1 до 200 м2⋅г-1; сферические частицы состоят из агломератов кристаллитов нанометрового размера. Схематическое изображение сферической пористой PDC-частицы 1 показано на Фиг. 1, причем частица включает тело 3 частицы и множество пор 5.

PDC-частицы импрегнированы подходящим металлическим катализатором с целью покрытия пор PDC-частиц активным металлом. Во всех вариантах осуществления настоящего изобретения, описанных в данной публикации, активным металлическим катализатором является никель или его сплав. Известно, что никель является каталитически активным в отношении диссоциации молекулярного водорода (которая является важной стадией электрохимического окисления водорода на аноде SOFC) и парового риформинга метана с выделением водорода и монооксида углерода (другая важная реакция, протекающая на аноде SOFC). Частица катализатора, импрегнированная наночастицами металлического катализатора, схематически изображена на Фиг. 3, и она содержит частицу 1, содержащую поры 5 и тело 3 частицы, причем поверхность пор покрыта множеством наночастиц 7 катализатора. SEM-микрофотография импрегнированной частицы, показана на Фиг. 4, на которой наночастицы слишком малы для того, чтобы их можно было видеть по отдельности.

Способ импрегнации по влагоемкости включает следующие стадии:

(а) Эмпирическое определение удельного объема пор (выраженного в см3/г) носителя катализатора посредством добавления по каплям деионизированной воды к известной массе носителя катализатора до тех пор, пока катализатор не начнет выглядеть слегка влажным (точка влагоемкости). Это объем воды, который могут поглотить поры катализатора без оставления избытка воды вне частиц катализатора.

(b) Приготовление раствора нитратных солей (хотя в принципе можно использовать и другие соли, например - хлориды) активного металла (или активных металлов) в деионизированной воде для импрегнации. В этом случае приготавливают насыщенный раствор нитрата никеля и, необязательно, нитрата кобальта, чтобы довести до максимума количество металла, которое можно импрегнировать на носитель катализатора за одну стадию.

(c) Добавление раствора нитратов металлов по каплям к известной массе PDC-частиц носителя катализатора при постоянном перемешивании носителя катализатора до тех пор, пока не будет добавлен объем раствора, немного меньший объема, определенного ранее как точка влагоемкости.

(d) Перемещение носителя катализатора, импрегнированного раствором нитрата, в сушильный шкаф и просушивание воды с получением импрегнированного катализатора с покрытием из безводного нитрата металла внутри его пор.

(e) Перемещение высушенного импрегнированного катализатора в соответствующим образом вентилируемую печь и кальцинирование его при температуре (в данной публикации во всех случаях была использована температура, равная 650°С), достаточно высокой для того, чтобы вызвать разложение нитратов металлов до эквивалентных оксидов металлов с выделением диоксида азота.

Последующие способы производства с целью включения импрегнированных PDC-частиц в систему топливного элемента выполняют с использованием импрегнированного катализатора в форме его оксида. При воздействии водорода и температуры, при которой первоначально работает SOFC, оксиды металлов восстанавливаются до их нативной металлической формы, в которой они проявляют каталитическую активность.

Сравнение со стандартным анодом SOFC

Стандартный анод SOFC для топливного элемента с металлической основой, например - для топливных элементов, раскрытых в публикациях GB 1315744.1 и GB 1315746.6, схематически изображен на Фиг. 5. Здесь анод осажден между основой 11 из ферритовой нержавеющей стали и электролитом 13 из оксида церия, легированного гадолинием (CGO). Анод является пористым, что позволяет газообразным реагентам диффундировать через него к поверхности раздела анода и электролита и в противоположном направлении.

Анод состоит из спеченного металлокерамического композита CGO 15 и металлических фаз 17, причем размер частиц, образующих структуру анода, в характерном случае лежит в диапазоне от 0,5 мкм до 2 мкм. Обычно анод осаждают и спекают в форме смеси CGO и оксидов металлов, и оксиды металла восстанавливаются до активного металла при воздействии водорода во время первого запуска SOFC.

Способы осаждения анода

Во всех вариантах осуществления настоящего изобретения, описанных в данной публикации, способ осаждения является по существу таким, как описанный в публикации GB 1315746.6. В качестве первой стадии импрегнированные PDC-частицы добавляют в чернила, пригодные для трафаретной печати, которые содержат: органический растворитель (Texanol); оксид металла (или оксиды металлов), диспергированный в системе растворителя в качестве пигментов (оксиды никеля и кобальта), в характерном случае - в диапазоне от 50 мас.% до 80 мас.% от общей массы чернил; полимерное связующее (например, поливинилбутираль (PVB; от англ.: polyvinylbutyral) производства компании Eastman Butvar сорта В76); один или более диспергирующих агентов (использованы коммерчески доступные диспергирующие агенты производства компании Byk Chemie) для стабилизации порошкообразных оксидов металлов в чернилах и минимизации тенденции компонентов к оседанию или агломерации; и смачивающий/противовспенивающий агент (Byk-057 производства компании Byk Chemie) для выравнивания печатного слоя и дестабилизации пузырьков, захваченных чернилами, которые могут привести к дефектам печати.

Способы диспергирования оксида металла (или оксидов металлов) в чернилах включают известные в данной области техники способы изготовления чернил и красок, такие как размол в шаровой мельнице, использование высокосдвигового диспергирующего агента и размол в трехвальцовой мельнице, либо по отдельности, либо в комбинации. Полученные чернила посредством трафаретной печати наносят на металлическую основу с получением осажденного слоя анода, который затем пропускают через сушильный шкаф для испарения растворителя с получением высушенного печатного слоя.

Высушенный печатный слой пропускают через печь при температуре, достаточно высокой для сжигания полимерных связующих и диспергирующих агентов, содержащихся в чернилах. Выполняют изостатическое или одноосное прессование выжженного слоя для повышения его плотности в неспеченном состоянии. Спрессованный слой затем помещают в печь и обжигают при температуре, достигающей 1050°С, в воздухе, что вызывает спекание частиц порошкообразного оксида металла друг с другом с образованием пористой керамической структуры. Необязательно поверх анода можно напечатать слой электролита способом, раскрытым в документах PCT/GB 2016/050256 и GB 1502035.7, в котором объединены стадии выжигания, прессования и спекания.

Анод, целиком состоящий из импрегнированных PDC-частиц

На Фиг. 6 схематически изображен не входящий в объем изобретения SOFC, содержащий электролит 13, анод, изготовленный из спеченных импрегнированных PDC-частиц 19, и основу 11 из ферритовой нержавеющей стали. SOFC показан на SEM-микрофотографиях поперечного сечения топливного элемента на Фиг. 7. Он обеспечивает преимущество очень высокой окислительно-восстановительной стабильности и активности в отношении внутреннего парового риформинга по сравнению со стандартным металлокерамическим анодом SOFC, поскольку, без привязки к конкретной теории, механическая стабильность такого анода не обусловлена металлической фазой.

Недостатком этого SOFC является то, что электронная проводимость анодного слоя является относительно низкой, поскольку нет прилежащей металлической фазы для передачи электронного тока от поверхности раздела анода и электролита к основе. Это приводит к относительно высокому омическому падению напряжения в этой части топливного элемента. Для исключения этой проблемы были разработаны два варианта осуществления настоящего изобретения.

Анод, включающий PDC-частицы - Пример А

Соответственно, импрегнированные активным металлом PDC-частицы в характерном случае включены в стандартные структуры металлокерамических анодов и частично замещают металлическую фазу. В этом случае присутствие прилежащей металлической фазы приводит к значительно более высокой электронной проводимости за счет некоторого снижения окислительно-восстановительной стабильности и каталитической активности в отношении внутреннего парового риформинга. Однако оба этих свойства остаются улучшенными по сравнению со стандартным металлокерамическим анодом.

Эта структура схематически изображена на Фиг. 8, демонстрирующей электролит 13, стальную основу 11 и анод, содержащий импрегнированные PDC-частицы 19, CGO-частицы 21 и металлические частицы 23. Анод такого типа показан в виде SEM-изображения его поперечного сечения на Фиг. 9.

Стандартный металлокерамический анод в начале его изготовления содержит 42 мас.% CGO и 58 мас.% смеси NiO и CuO в соотношении 90:10. Показано, что снижение содержания NiO/CuO в этих структурах приводит к повышенной механической и окислительно-восстановительной стабильности при снижении электрохимической эффективности и активности в отношении внутреннего парового риформинга. Было продемонстрировано, что желательная комбинация высокой электрохимической эффективности, высокой окислительно-восстановительной стабильности и высокой активности в отношении внутреннего риформинга может быть достигнута при сохранении 42 мас.% CGO, но частичной замене содержания NiO/CuO импрегнированным PDC. Анод, изображенный на Фиг. 9, имеет следующий состав: 42 мас.% CGO, 33 мас.% импрегнированного PDC и 25 мас.% NiO/CuO. Это приводит к получению анода, содержащего всего лишь примерно 28 мас.% металла, который имеет электрохимическую эффективность, сопоставимую со стандартным металлокерамическим анодом, содержащим 58 мас.% металла. Это снижение содержания металла повышает механическую и окислительно-восстановительная стабильность анода.

Включение импрегнированных PDC-частиц в матрицу из керамики с электронной проводимостью - Пример В

PDC-частицы, импрегнированные активным металлом, в характерном случае включают в матрицу из подходящей керамики с электронной проводимостью. Пористая проводящая керамическая матрица обеспечивает механическую структуру анода и путь токосъема от поверхности раздела анода и электролита до основы. Это схематически изображено на Фиг. 10, демонстрирующей электролит 13, импрегнированные PDC-частицы 19, проводящую керамику 25 и стальную основу 11. Фиг. 11 демонстрирует SEM-изображение поперечного сечения PDC-частиц, включенных в проводящую керамическую матрицу.

Выбор подходящей керамики с электронной проводимостью ограничен материалами, которые являются стабильными и обладающими электронной проводимостью в восстановительной атмосфере при рабочих температурах SOFC. Подходящие материалы включают перовскиты La0,75Sr0,25CrO3 (хромит лантана-стронция, LSCr) и La0,75Sr0,25Mn0,5Cr0,5O3 (манганит лантана-стронция-хрома, LSCrM). Из этих двух материалов предпочтителен LSCrM из-за его лучшей спекаемости по сравнению с LSCr. Следует отметить, что относительные доли лантана и стронция в А-центре перовскита и хрома и марганца в В-центре могут значительно варьироваться. Другие подходящие материалы включают легированные титанаты стронция. Было обнаружено, что они являются выгодными, так как демонстрируют очень высокую окислительно-восстановительную стабильность, поскольку механическая структура анода полностью состоит из окислительно-восстановительно стабильной керамики.

В Таблице 1 приведена сводка результатов испытаний систем, описанных выше, и проведено сравнение со стандартными металлокерамическими материалами анодов. PDC импрегнировали 8 мас.% никеля и 2 мас.% кобальта, кобальт добавляли для улучшения спекания слоя. Мощность SOFC при 570°С и 0,75 В/элемент измерили при использовании топлива, состоявшего из 56% Н2 и 44% N2. Можно видеть, что выходная мощность в этом Варианте осуществления сопоставима со стандартным анодом, тогда как в случае анода с PDC мощность немного ниже из-за более высокого омического сопротивления анода, что описано выше.

Общая и внутренняя конверсии метана являются мерой каталитической активности анода в отношении внутреннего парового риформинга метана. Их измеряют при температуре стопки, равной 610°С, при этом стопка работает на частично подвергнутом паровому риформингу метане с термодинамически равновесной температурой, равной 540°С, при потреблении топлива стопкой, равной 65%. Общая конверсия метана - это конверсия метана между питающей линией риформера и выпуском топлива из стопки. Внутренняя конверсия метана - это процент метана, содержавшегося в топливе, поданном в стопку, преобразованный внутри стопки. Равновесие риформинга при 540°С означает, что 55% метана, поданного в систему, преобразуется снаружи, а остальное количество преобразуется внутри стопки. Состав подаваемого топлива для этих экспериментов показан в Таблице 2. Конверсию метана рассчитывали на основании измерения состава топливного газа, покидающего стопку, с использованием инфракрасного газового анализатора.

Из Таблицы 1 можно видеть, что Вариант осуществления, в частности, обеспечивает преимущества по сравнению со стандартным анодом, состоящие в меньшем снижении эффективности во время окислительно-восстановительной цикличной работы и повышенном внутреннем риформинге метана.

Хотя признаки, описанные в данной публикации, можно рассматривать как «содержательную» часть настоящего изобретения, также предусматривается, что изобретение может «состоять» или «по существу состоять» из одного или более из указанных признаков. Кроме того, все диапазоны числовых значений не следует интерпретировать буквально, поскольку, если они модифицированы термином «примерно», то они включают значения, которые фактически отличаются, но эти отличия не имеют существенного значения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТВЕРДООКСИДНЫЙ ТОПЛИВНЫЙ ЭЛЕМЕНТ С МЕТАЛЛИЧЕСКОЙ ОПОРОЙ | 2014 |

|

RU2672093C2 |

| ТВЕРДООКСИДНЫЙ ТОПЛИВНЫЙ ЭЛЕМЕНТ С КЕРАМИЧЕСКИМ АНОДОМ | 2003 |

|

RU2323506C2 |

| СПОСОБ ФОРМИРОВАНИЯ ТВЕРДООКСИДНЫХ ТОПЛИВНЫХ ЭЛЕМЕНТОВ С МЕТАЛЛИЧЕСКОЙ ОПОРОЙ | 2014 |

|

RU2670423C2 |

| ТВЕРДОТЕЛЬНЫЕ ОКСИДНЫЕ ТОПЛИВНЫЕ ЭЛЕМЕНТЫ С ВНУТРЕННИМ РИФОРМИНГОМ | 2008 |

|

RU2518061C2 |

| СПОСОБ ФОРМИРОВАНИЯ ЭЛЕКТРОЛИТА | 2016 |

|

RU2699815C2 |

| СПОСОБ ОБРАЗОВАНИЯ ЭЛЕКТРОЛИТА | 2016 |

|

RU2696618C2 |

| ТОНКОСЛОЙНЫЙ ТВЕРДООКСИДНЫЙ ЭЛЕМЕНТ | 2007 |

|

RU2427945C2 |

| ГРАДИЕНТНЫЕ СТРУКТУРЫ С ИЗМЕНЕНИЕМ СВОЙСТВ В ГОРИЗОНТАЛЬНОМ НАПРАВЛЕНИИ, ПРЕДНАЗНАЧЕННЫЕ ДЛЯ ЭЛЕКТРОХИМИЧЕСКИХ И ЭЛЕКТРОННЫХ УСТРОЙСТВ | 2008 |

|

RU2380790C1 |

| УДАЛЕНИЕ ПРИМЕСНЫХ ФАЗ ИЗ ЭЛЕКТРОХИМИЧЕСКИХ УСТРОЙСТВ | 2008 |

|

RU2446515C2 |

| Топливный элемент | 2017 |

|

RU2737141C2 |

Изобретение относится к анодам твердооксидных топливных элементов, к композициям, используемым при изготовлении анодов, к способам изготовления анодов. Анод для твердооксидного топливного элемента содержит: матрицу, содержащую легированный оксид металла; и электрокатализатор, причем электрокатализатор содержит пористые частицы, поддерживаемые матрицей, причем пористые частицы содержат каталитический материал парового риформинга, заключенный внутри пор пористых частиц. Техническим результатом является окислительно-восстановительная стабильность, улучшение свойств внутреннего риформинга системы и способность использовать меньшее количество никеля в системах твердооксидных топливных элементов. 4 н. и 14 з.п. ф-лы, 2 табл., 11 ил.

1. Анод для твердооксидного топливного элемента (SOFC), который содержит:

- матрицу, содержащую легированный оксид металла; и

- электрокатализатор,

причем электрокатализатор содержит пористые частицы, поддерживаемые матрицей, причем пористые частицы содержат каталитический материал парового риформинга, заключенный внутри пор пористых частиц.

2. Анод по п. 1, отличающийся тем, что каталитический материал парового риформинга выбран из: Fe, Со, Ru, Ni, Rh, Pt, Pd или их комбинации.

3. Анод по п. 2, отличающийся тем, что каталитический материал парового риформинга является никель.

4. Анод по любому из предыдущих пунктов, отличающийся тем, что легированный оксид металла является электропроводящим керамическим материалом, который может быть выбран из перовскитов хромита лантана-стронция (LSCr), манганита лантана-стронция-хрома (LSCrM), и легированных титанатов стронция.

5. Анод по любому из предыдущих пунктов, отличающийся тем, что легированный оксид металла является оксидом церия, легированным редкоземельным металлом,

может быть выбран из: оксида церия, легированного гадолинием (CGO); оксида церия, легированного самарием, или их комбинаций.

6. Анод по любому из предыдущих пунктов, отличающийся тем, что пористые частицы имеют размеры пор менее 1 мкм, и при этом пористые частицы могут иметь любую из следующих характеристик: размеры пор более 1 нм; или размеры пор в диапазоне от 1 нм до 500 нм; или пористые частицы могут являться мезопористыми частицами.

7. Анод по любому из предыдущих пунктов, отличающийся тем, что пористые частицы имеют более высокую пористость, чем материал матрицы.

8. Анод по любому из предыдущих пунктов, отличающийся тем, что поверхность пор пористых частиц покрыта множеством наночастиц активного металлического катализатора.

9. Анод по любому из предыдущих пунктов, отличающийся тем, что пористые частицы диспергированы по всей матрице.

10. Анод по п. 1, отличающийся тем, что 90 мас.% или менее материала матрицы анода, в расчете от общей массы анода, замещено электрокатализатором, содержащим пористые частицы, содержащие каталитический материал парового риформинга.

11. Анод по любому из предыдущих пунктов, отличающийся тем, что пористые частицы, содержащие каталитический материал парового риформинга, присутствуют в количестве от 5 мас.% до 70 мас.%, предпочтительно от 10 мас.% до 60 мас.% от общей массы анода.

12. Анод по любому из предыдущих пунктов, отличающийся тем, что пористые частицы содержат оксид церия, легированный редкоземельным металлом.

13. Анод по п. 12, отличающийся тем, что пористые частицы содержат оксид церия, легированный празеодимом (PDC).

14. Анод по любому из предыдущих пунктов, отличающийся тем, что матрица дополнительно содержит от 5 мас.% до 70 мас.% каталитического материала парового риформинга, который может быть выбран из никеля и оксида никеля.

15. Композиция для изготовления анода по любому из предыдущих пунктов, которая содержит:

- прекурсор матрицы, содержащий легированный оксид металла; и

- электрокатализатор,

причем электрокатализатор содержит пористую частицу, содержащую каталитический материал парового риформинга, заключенный внутри пор пористых частиц.

16. Способ изготовления анода по любому из пп. 1-14, включающий стадии:

i) нанесения композиции по п. 15 на основу;

ii) спекания материалов композиции.

17. Твердооксидный топливный элемент, содержащий анод по любому из пп. 1-14.

18. Твердооксидный топливный элемент по п. 17, отличающийся тем, что анод предназначен для твердооксидного топливного элемента на металлической основе и выполнен на металлической опорной основе.

| ТВЕРДОТЕЛЬНЫЕ ОКСИДНЫЕ ТОПЛИВНЫЕ ЭЛЕМЕНТЫ С ВНУТРЕННИМ РИФОРМИНГОМ | 2008 |

|

RU2518061C2 |

| EP 1939967 A1, 02.07.2008 | |||

| US 8617763 B2, 31.12.2013 | |||

| ТОПЛИВНЫЙ ЭЛЕМЕНТ ПРЯМОГО ЭЛЕКТРОХИМИЧЕСКОГО ОКИСЛЕНИЯ (ВАРИАНТЫ) И СПОСОБ ВЫРАБОТКИ ЭЛЕКТРОЭНЕРГИИ ИЗ ТВЕРДОФАЗНОГО ОРГАНИЧЕСКОГО ТОПЛИВА (ВАРИАНТЫ) | 2004 |

|

RU2420833C2 |

Авторы

Даты

2021-02-12—Публикация

2017-12-07—Подача