Изобретение относится к газовой промышленности, в частности к системе подготовки природного газа, и может быть использовано на промыслах в местах его добычи, на станциях подземного хранения газа (СПХГ) при его извлечении для подачи в магистральный газопровод, на компрессорных станциях (КС) перед подачей газа в нагнетатели и на газораспределительных станциях (ГРС) магистральных газопроводов, где производят раздачу газа низкого давления потребителям.

Известны комплексы подготовки газа на промыслах, включающие отстойники-сеператоры, в которых отделяется вода в виде капельной жидкости и углеводородный конденсат, а осушка газа происходит в абсорберах прокачкой через него дорогостоящих гликолей. Последние улавливаются специальной дорогостоящей системой, требующей постоянного наблюдения и обслуживания /Газовая промышленность. 1997, N11, с.48/.

Аналогичная система подготовки газа используется на больших СПХГ, а на малых в целях снижения затрат осушку производят подогревом за счет сжигания части топливного газа в сетевых подогревателях, что позволяет одновременно решить задачу устранения отрицательного влияния эффекта дросселирования.

На компрессорных станциях газ проходит отстойник-пылеуловитель, а на ГРС дополнительно используются сетевые подогреватели, устраняющие отрицательное влияние эффекта понижения температуры после дросселирования (СниП 2.04.08.87 и "Положение о технической эксплуатации ГРС магистральных газопроводов", М.: Недра, 1990 г.).

Недостатком существующей системы подготовки газа является:

- плохая очистка и осушка газа вследствие слабой ее сепарации из-за невозможности создать сильную центробежную закрутку в больших объемах газа без специальных энергозатратных устройств;

- большие капитальные и эксплуатационные затраты по осушке газа вследствие применения токсичных и дорогостоящих гликолей, а получаемая при их помощи температура точки росы -17oC не предотвращает замерзания регуляторов расхода в сильные морозы;

- наличие влаги в газе, а также серы или ее соединений приводит к образованию в локальных зонах магистральных газопроводов сернистых и серных образований, которые приводят к непрогнозируемым стресс коррозионным разрушениям.

Целью данного изобретения является повышение качества подготовки газа при снижении капитальных и эксплуатационных затрат.

Поставленная цель достигается тем, что в корпусе сепаратора размещены дополнительно введенные витой теплообменник и вихревые охладители газа, холодные отводы которых соединены с верхним коллектором внутренней полости теплообменника, а вторые отводы вихревых охладителей соединены с осевой трубой навивки теплообменника, при этом нижний коллектор внутренней полости теплообменника через осевую трубу навивки теплообменника соединен с трубой отвода газа потребителю.

Обоснуем, каким образом предлагаемая совокупность новых признаков позволяет достигнуть поставленной цели.

1. За счет размещения в сепараторе теплообменника и вихревых охладителей газа на него дополнительно накладываются функции вымораживателя влаги. При этом входящий влажный газ проходит по наружным трубкам витого теплообменника снизу вверх, а далее поступает в вихревые охладители (трубки Ранка), размещенные на верхнем коллекторе. В вихревой трубе поток ускоряется до звуковой скорости и разделяется на две части, одна из которых, наиболее холодная, поступает в коллектор и витые трубки теплообменника, а другая, менее холодная, поступает в осевую трубу навивки теплообменника. Осевая труба в нижней своей части соединена с нижним коллектором витого теплообменника и трубой отвода газа низкого давления потребителю. При этом входной поток за счет низкой температуры потока, проходящего внутри трубок, вымораживает влагу, растворенную в газе. Таким образом весь газ проходит через вихревые охладители, где вследствие весьма быстрого расширения газа происходит его охлаждение и эта холодная часть газа обеспечивает конденсацию влаги на наружной поверхности трубок, которая собирается в нижней части сепаратора, а затем отводится из аппарата.

2. Вихревые охладители являются эффективными генераторами холода, что позволяет при расширении со степенью, например, 5, охлаждать до 30% газа до температуры - 40oC при положительной входной температуре. Другая часть входного потока отводится также при температуре ниже входной, но может и подогреваться на 20-30 градусов как в эффекте Ранка, Журнал технической физики (ЖТФ 1983, т.9, стр. 1770-1776).

В тех случаях, когда необходимо подогреть газ на ГРС, то целесообразно применять вихревые трубы Ранка, которые позволят выморозить влагу и подать потребителю газ положительной температуры, исключив сжигание части топливного газа.

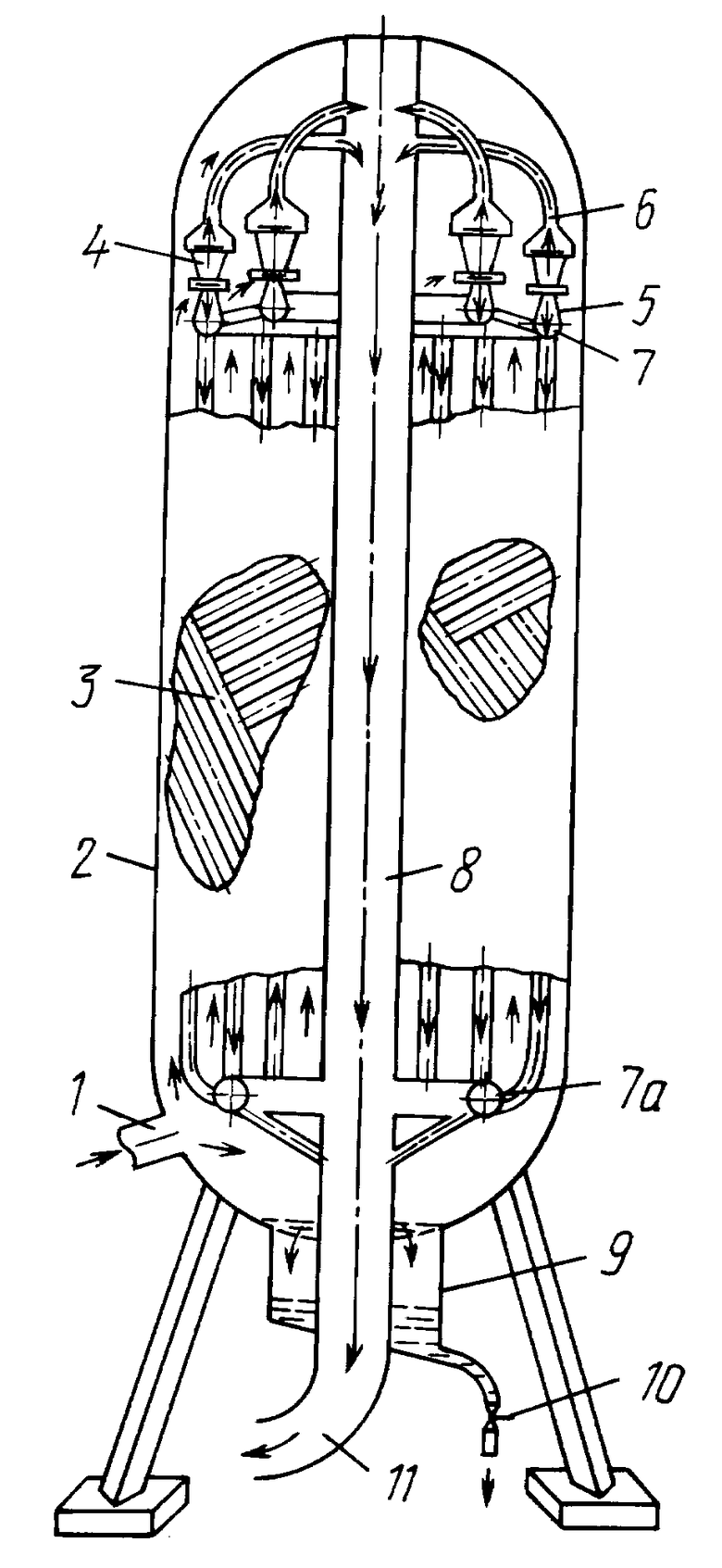

Устройство для подготовки природного газа представлено на чертеже и включает: 1 - подвод газа, 2 - корпус сепаратора, 3 - теплообменник, 4 - вихревые охладители, 5 - отвод холодной части потока охладителя, 6 - отвод второй части потока охладителя, 7 - верхние коллекторы, 7а - нижний коллектор, 8 - осевая труба навивки теплообменника, 9 - сборник конденсата и капельной влаги, 10 - кран слива конденсата, 11 - труба подачи газа потребителю.

Работает устройство следующим образом. Сырой газ по трубе 1 поступает в нижнюю часть корпуса сепаратора 2, где остается капельная жидкость, а влажный газ поднимается вверх, обтекая трубки теплообменника. Далее природный газ поступает в улитки вихревого охладителя, закручивается с ускорением до звуковой скорости и быстро расширяется, что приводит к охлаждению части потока, которая через отвод 5 поступает в коллектор 7 и далее движется внутри трубок витого теплообменника, осаждая влагу на их наружной поверхности. Затем газ через нижний коллектор 7а поступает в осевую трубу 8, где смешивается с другой частью потока, выходящего из отвода 6 вихревого охладителя. В итоге газ с температурой, близкой к входной, но уже без влаги, по трубе 11 поступает потребителю. Конденсат стекает по трубкам теплообменника в нижнюю часть сепаратора и удаляется из сборника 9 открытием крана 10.

В зависимости от своего функционального назначения устройство для подготовки газа может иметь два варианта исполнения. Вариант конструкции, представленный на чертеже, удобен для использования на ГРС, где газ, отводимый потребителю снизу, подогревается дополнительно за счет теплоты фазового перехода воды и конденсата.

Если недорекуперация теплообменника установки сжижения составляет 5-7oC, то отвод потока низкого давления вниз позволяет сократить этот разрыв на 2-3oC, что гарантирует положительные температуры газа потребителю в любое время года. Если потребителю необходимо подавать газ более сухим и холодным, то например на КС, коллектор отвода газа низкого давления следует выводить вверх, тогда влага свободно собирается в нижней части сепаратора и не влияет на температуру отводимого газа.

Наличие на ГРС, КС и промыслах сепараторов, пылеуловителей и отстойников позволяет использовать их в новом качестве, разместив в них теплообменники с вихревыми охладителями, что существенно снижает капитальные затраты и обеспечивает качество газа. Теплообменники могут быть изготовлены из сталей 09Г2С, 08Х18Н10Т или титана и выбор делается в зависимости от срока эксплуатации оборудования и перспективы по газопотреблению. Теплообменник, изготовленный из нержавеющей стали, почти в два раза дороже, чем из малолегированной стали, а титановый теплообменник почти в два раза дороже нержавеющего, но ресурс титанового превышает 50 лет даже при наличии серы и ее соединений. Поэтому выбор материала является проблемой конкретной задачи.

Оценим необходимое количество охладителей, которые потребуются для размещения в корпусе сепаратора. Один вихревой охладитель, работающий на перепаде давления 4,0-0,6 МПа, может пропустить до 5000 нм3/ч, следовательно, для КС и ГРС при производительности до 50000 нм3 потребуется установить 10 штук (4 на внутреннем коллекторе и 6 на наружном).

Теплые отводы газа из охладителей следует заводить на осевую трубу навивки теплообменника по касательной, что способствует большему охлаждению газа и эффективно при подаче газа к нагнетателю.

Таким образом, размещение в сепараторе теплообменника и вихревых охладителей позволит не только подготовить газ требуемого качества с температурой точки росы минус 42oC, но исключит строительство отапливаемых зданий, где размещаются регуляторы расхода, и существенно упростит обслуживание с полной автоматизацией процесса раздачи газа потребителю.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗОРАСПРЕДЕЛИТЕЛЬНАЯ СТАНЦИЯ | 1997 |

|

RU2126938C1 |

| АППАРАТ СЖИЖЕНИЯ ГАЗА | 2001 |

|

RU2193740C1 |

| УСТАНОВКА СЖИЖЕНИЯ | 1996 |

|

RU2103620C1 |

| БЛОК СЖИЖЕНИЯ ГАЗА | 1996 |

|

RU2104449C1 |

| УСТАНОВКА СЖИЖЕНИЯ И КОМПОНЕНТНОГО РАЗДЕЛЕНИЯ ГАЗОВОГО ПОТОКА | 1996 |

|

RU2103623C1 |

| УСТАНОВКА ДЛЯ ЗАМОРАЖИВАНИЯ ГРУНТА | 1996 |

|

RU2109878C1 |

| МОДУЛЬНЫЙ КОМПЛЕКС ПРОИЗВОДСТВА СЖИЖЕННОГО ПРИРОДНОГО ГАЗА | 1997 |

|

RU2134853C1 |

| АППАРАТ ОЧИСТКИ И ПОДОГРЕВА ГАЗА | 2023 |

|

RU2805754C1 |

| СПОСОБ ВЫДЕЛЕНИЯ КИСЛЫХ КОМПОНЕНТОВ ИЗ ПРИРОДНОГО И ПОПУТНОГО НЕФТЯНОГО ГАЗА | 2001 |

|

RU2216698C2 |

| КОТЕЛЬНАЯ, РАБОТАЮЩАЯ НА СЖИЖЕННОМ ПРИРОДНОМ ГАЗЕ | 1998 |

|

RU2161754C2 |

Изобретение предназначено для подготовки природного газа и относится к газовой промышленности. В существующие сепараторы и отстойники дополнительно вводятся витой трубчатый теплообменник и вихревые охладители газа. Холод, генерируемый вихревыми охладителями, при понижении входного давления вымораживает растворенную в газе влагу до температуры точки росы ниже -42°С, что исключает применение дорогостоящих систем осушки и подогрева газа. В устройстве обеспечивается повышение качества подготовки газа на промысле, компрессорной станции, подземных хранилищах и газораспределительных станциях. 1 ил.

Устройство для подготовки природного газа, включающее сепаратор с системой подвода влажного газа и системами отвода газа, капельной влаги и конденсата, отличающееся тем, что в корпусе сепаратора размещены дополнительно введенные витой трубчатый теплообменник и вихревые охладители газа, холодные отводы которых соединены с верхним коллектором внутренней полости теплообменника, а вторые отводы вихревых охладителей соединены с осевой трубой навивки теплообменника, при этом нижний коллектор внутренней полости теплообменника через осевую трубу навивки теплообменника соединен с трубой отвода газа потребителю.

| Лисовский В.Ф | |||

| и др | |||

| Перевод на триэтиленгликоль установки осушки газа | |||

| Газовая промышленность | |||

| Электрическое сопротивление для нагревательных приборов и нагревательный элемент для этих приборов | 1922 |

|

SU1997A1 |

| УСТАНОВКА ДЛЯ НИЗКОТЕМПЕРАТУРНОЙ СЕПАРАЦИИ ГАЗА | 0 |

|

SU380923A1 |

| Низкотемпературный сепаратор | 1975 |

|

SU601302A1 |

| US 3879180 A, 22.04.1975 | |||

| US 3925042 A, 09.12.1975. | |||

Авторы

Даты

2000-06-27—Публикация

1998-04-29—Подача