Изобретение относится к области химии, химического синтеза, способам получения биологически активных добавок на основе наноразмерных силикатов биометаллов, стабилизированных незаменимой аминокислотой L-лизином. Особенностью изобретения является разработка нового метода получения частиц наноразмерных силикатов биометаллов, стабилизированных незаменимой аминокислотой L-лизином, с использованием дополнительной обработки реакционной смеси воздействием ультразвукового излучения.

Уровень техники

В настоящее время, силикаты одно- и двухвалентных металлов получают химическими и физическими методами в присутствии различных катализаторов и ингибиторов. В свою очередь, получаемые подобными методами материалы находят широкое применение в катализе, проводниковой промышленности, пищевой, тонкой и легкой промышленностях.

Стоит отметить, что использование физических методов с применением высокотехнологического оборудования характеризуется высокими затратами и низким выходом продукта. В свою очередь, химические методы, представленные ниже, не отличаются вариабельностью создания силикатов двухвалентных металлов, а в частности, кобальта, цинка и др.

Так, в работе (См. пат. SU № 361979, опубл. 13.12.1972 г., Бюл. № 2) представлен способ получения силикатов металлов путем смешения кремнийсодержащего соединения с растворами неорганических солей металлов в присутствии комплексообразователя. Примечательно, что недостатком данного способа является образование порошкообразных непористых модификаций силикатов, общая поверхность твердых частиц которых изменяется в пределах десятых долей, и представляет собой только наружную поверхность частиц, что значительно снижает эффективность применения синтезированных соединений в практике катализа и сорбции.

Также, представлена работа (См. пат. RU № 2253635, опубл. 10.06.2005 г., Бюл. № 16), описывающая исследование фазового состава и кристалличности отвержденной формы силиката кальция. В основе этой формы лежит фаза оберморита, которая демонстрирует картину дифракции рентгеновских лучей на порошке. Интенсивность дифракционного пика, приписываемого плоскости тоберморита, и минимальная интенсивность дифракции, наблюдаемая в диапазоне углов дифракции между двумя дифракционными пиками, приписываемыми, соответственно, плоскости (220) и плоскости (222) тоберморита, удовлетворяет отношению Ib/Ia ≥ 3,0; демонстрирующая дифференциальную кривую распределения размеров пор, полученную с помощью ртутной порометрии, в котором логарифмическая ширина распределения диаметров пор, как измерено на высоте 1/4 от высоты максимального пика дифференциальной кривой распределения размеров пор, составляет от 0,40 до 1,20, а также описывается композитная структура армированного силиката кальция и способы для ее производства. Также, отвержденная форма силиката кальция демонстрирует превосходные свойства в качестве строительного материала, такие как высокая прочность, высокий модуль упругости, высокую устойчивость по отношению к реакции нейтрализации, высокую стабильность размеров и высокую устойчивость к скалыванию.

В данном изобретении не представлены варианты и методы синтеза силиката кальция. Примечательно, что работа большей частью направлена на исследование самого материала, нежели на метод синтеза.

Один из методов получения силикатов металлов представлен в работе (См. пат. RU № 2467051, опубл. 20.11.2012 г., Бюл. № 32), где силикат меди выступает в качестве люминофора. Нестехиометрический люминесцентный материал для светоизлучающего прибора, где нестехиометрический люминесцентный материал является силикатным люминофором с тетрагональной кристаллической структурой и имеющим большее количество кремния в кристаллической решетке, чем количество кремния в кристаллической решетке силикатных люминофоров со стехиометрической кристаллической структурой, причем люминесцентный материал включает силикат, представленный формулой (BauSrvCawCux)3-y(Zn,Mg,Mn)zSi1+bO5+2b:Eua, где u+v+w+x=1, y=z+a, z≤2, 0<x≤1, 0<а≤0,5 и 0<b<0,5. В качестве исходных реагентов для получения 1 моля люминофора используют CuO (3,98 г), SrCO3(376,46 г), BaCO3(78,94 г), SiO2(61,89 г), Eu2O3(14,08 г) и/или любые их комбинации. Исходные реагенты в форме очень чистых оксидов, а также карбонатов смешивают с соответствующим избытком диоксида кремния вместе с небольшими количествами флюса (NH4Cl 26,7 г). На первой стадии смесь обжигают в корундовом тигле при 1300°C в атмосфере инертного газа в течение 2~6 часов. После предварительного обжига материал снова измельчают. На второй стадии смесь обжигают в корундовом тигле при 1385°C в слабо восстанавливающей атмосфере в течение еще 6 часов. Затем материал измельчают, промывают, сушат и просеивают.

К недостаткам представленного изобретения можно отнести сложность и многостадийность синтеза, которые сопровождаются высокими энергозатратами. Также можно отнести низкую возможность сохранения стехиометрических коэффициентов компонентов материала, полученного твердофазным методом.

Работа (См. пат. RU № 2248938, опубл. 27.03.2005 г., Бюл. № 9) направлена на получение химическим методом силикатов металлов, причем, предложена композиция, содержащая водорастворимый комплекс силикатов формулы (1-y)M2О⋅yM'O⋅xSiO2, где М - одновалентный катион; М' - двухвалентный катион; х=2-4; у=0,005-0,4; у/х=0,001-0,25. Сущность данного метода в смешивании водных растворов силикатов с одновалентным катионом с ионами двухвалентных металлов (магния и кальция). 1,5 г 2%-ного CaCl2 добавляли в 97,46 г пресной воды, жесткость которой составляла 124 част./млн Са эквивалента. Затем 1,04 г продукта Sodium Silicate N перемешивали с пресной водой в течение от примерно 2 до 3 мин с получением комплекса силикатов Ca/Mg, содержавшего 0,3 мас.% SiO2. Этому комплексу с Ca/Mg давали постоять в течение 5 дней. После этого по прошествии 5 дней 2 #/т (#/т - фунтов/тонну) такого комплекса с Ca/Mg добавляли в бумажную композицию, которую предварительно обрабатывали 10 #/т катионоактивного крахмала, 5 #/т квасцов и 0,5 #/т КМПА (PC 8138). Далее бумажную композицию переносили в прибор КСП с тем, чтобы определить показатели дренирования. После испытаний на дренирование с помощью турбидиметра HACH 2100AN определяли мутность этих комплексов силикатов Ca/Mg.

Недостатком этого изобретения является сохранение низкого процента чистоты, ввиду присутствия большого количества побочных продуктов реакций синтеза. Также, возможности несоблюдения стехиометрических коэффициентов компонентов представленного материала и ограниченная область применения комплексов силикатов.

В работе (См. пат. RU № 2259318, опубл. 27.08.2005 г., Бюл. № 24) представлен способ получения силикатов металлов путем осаждения кремнезема из гидротермального теплоносителя. Жидкую фазу высокотемпературного гидротермального теплоносителя подвергают старению. Происходит полимеризация кремниевой кислоты с образованием коллоидных частиц кремнезема. Затем вводят катионы металлов, и происходит коагуляция, хлопьеобразование и отделение шлама хлопьев от раствора. В качестве катионов металлов используют магний и одновременно с вводом катионов металлов повышают рН раствора до значений 10-12 и выше. После осаждения проводят сушку и термообработку с получением силиката магния Mg2SiO3.

К недостаткам этого изобретения можно отнести многостадийность и использование энергетически затратного оборудования, низкий класс чистоты, ввиду получения кремнезема из гидротермального теплоносителя, а также неуниверсальность метода, так как данный метод подходит только для получения силиката магния.

В работе (См. пат. RU № 2570674, опубл. 10.12.2015 г., Бюл. № 34) авторы представляют способ получения растворов силикатов щелочных металлов и силиката аммония. На первом этапе в измельченный до крупности менее 50 мкм кварц добавляют нерастворимый кварцевый песок крупностью -0,15+0,05 мм в количестве 5-20% от массы кварца и растворяют в растворах щелочей при температуре 120-170°C и давлении до 0,8 МПа. Полученную суспензию охлаждают и фильтруют. Растворы щелочей можно готовить непосредственно перед получением растворов силикатов щелочных металлов и силиката аммония. В фильтрат добавляют аморфный кремнезем для повышения модуля. Получают чистые растворы силикатов щелочных металлов и силиката аммония.

Недостатком данного изобретения является сложность синтеза, состоящего из множества этапов. Также, для получения силикатов щелочных металлов и силиката аммония, в работе используется энергозатратное оборудование.

Работа (См. пат. RU № 2213054, опубл. 27.09.2003 г., Бюл. № 27) направлена на способ получения тонкодисперсного силиката кальция, который включает в себя взаимодействие кальцийсодержащих отходов производства фосфорных удобрений и кремнеземсодержащих отходов производства фтористого алюминия в присутствии щелочных реагентов и натрия хлорида при перемешивании при температуре 70-100°С в течение 1-3 ч при соотношении твердой и жидкой фаз, равном 1:3-1:5, с введением до окончания синтеза в реакционную среду соли четвертичного аммониевого основания - соли, образованной катионами тетраалкиламмония и анионами неорганических кислот, предпочтительно таких, как нитрат, хлорид или сульфат, в количестве 0,05-1,00 мас.% от массы твердой фазы в виде водной эмульсии. Прокаливание гидросиликата кальция при температурах 950-1050°С в течение 40-60 мин обеспечивает получение волластонита. Важно отметить, что данный метод позволяет получать продукты высокой степени дисперсности и однородности по размерам частиц предпочтительно в виде порошка с размером частиц менее 5 мкм.

К недостаткам данного изобретения можно отнести высокую энергозатратность и многостадийность процесса синтеза. Примечательно, что данный метод не отличается универсальностью и возможностью получения других силикатов металлов. Также, получение представленного силиката кальция сопровождается низкими чистотой материала и долей выхода.

Работа (См. пат. SU № 143784, опубл. 23.01.1962 г., Бюл. № 1) относится к изобретению, сущностью которого является способ получения силикатов металлов. На первом этапе получают глицерат натрия, для чего 4 вес. ч. гидроокиси натрия прибавляют к 100 вес. ч. глицерина и при 120-140°С тщательно перемешивают 30 мин. Затем 100 вес. ч. полученного глицерата натрия 20-30 мин перемешивают с 2 вес. ч. двуокиси кремния и получают натрий-глицеросиликат, который подвергают нагреву при 135°С. Далее к охлажденному натрийглицеросиликату при растирании на холоде прибавляют соль металла в эквимолекулярном к двуокиси кремния количестве. Затем осуществляют гидролитическое расщепление натрий-глицеросиликата металла путем медленного выливания его тонкой струей в горячую воду (t = 80-90°С) при энергичном помешивании и доведении рН раствора до 6 добавлением 2н NаОН.

При этом происходит осаждение силиката металла, который промывают водой, отфильтровывают и сушат вначале на воздухе, а затем в печи при 80-90°С. Важно отметить, что выход продукта составляет 50-65%.

Недостатком представленного изобретения является многостадийность и сложность процесса получения материала, а также использование множества реактивов, оказывающих существенное влияние на чистоту силиката металла.

Краткое описание чертежей и иных материалов

На фиг. 1 представлена гистограмма распределения частиц силиката кальция, стабилизированных незаменимой аминокислотой L-лизином, полученные по данным фотонной корреляционной спектроскопии, выполненная по Примеру 1.

На фиг. 2 представлена гистограмма распределения частиц силиката цинка, стабилизированных незаменимой аминокислотой L-лизином, полученные по данным фотонной корреляционной спектроскопии, выполненная по Примеру 2.

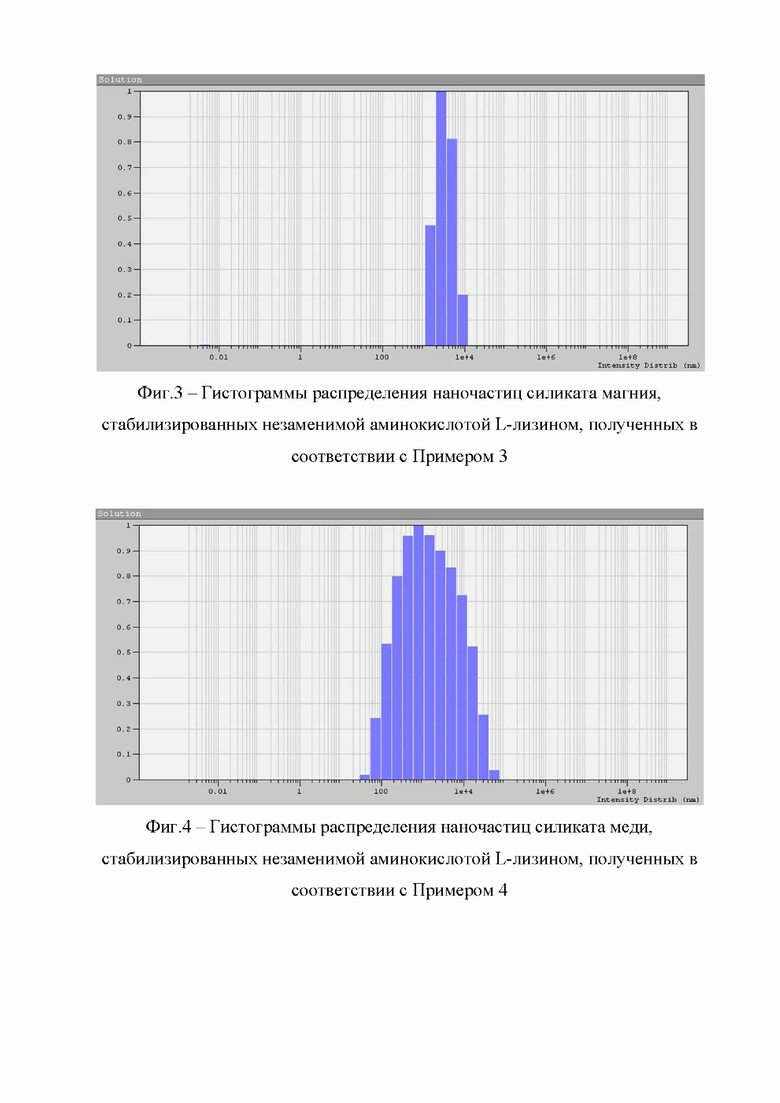

На фиг. 3 представлена гистограмма распределения частиц силиката магния, стабилизированных незаменимой аминокислотой L-лизином, полученные по данным фотонной корреляционной спектроскопии, выполненная по Примеру 3.

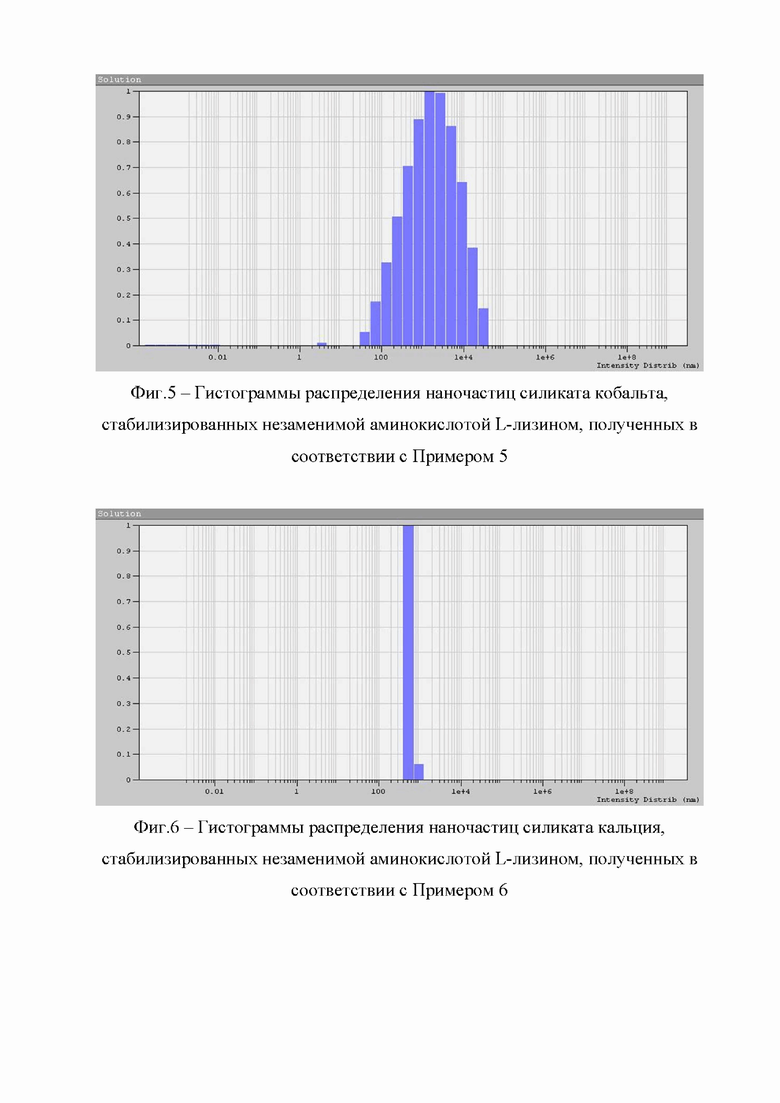

На фиг. 4 представлена гистограмма распределения частиц силиката меди, стабилизированных незаменимой аминокислотой L-лизином, полученные по данным фотонной корреляционной спектроскопии, выполненная по Примеру 4.

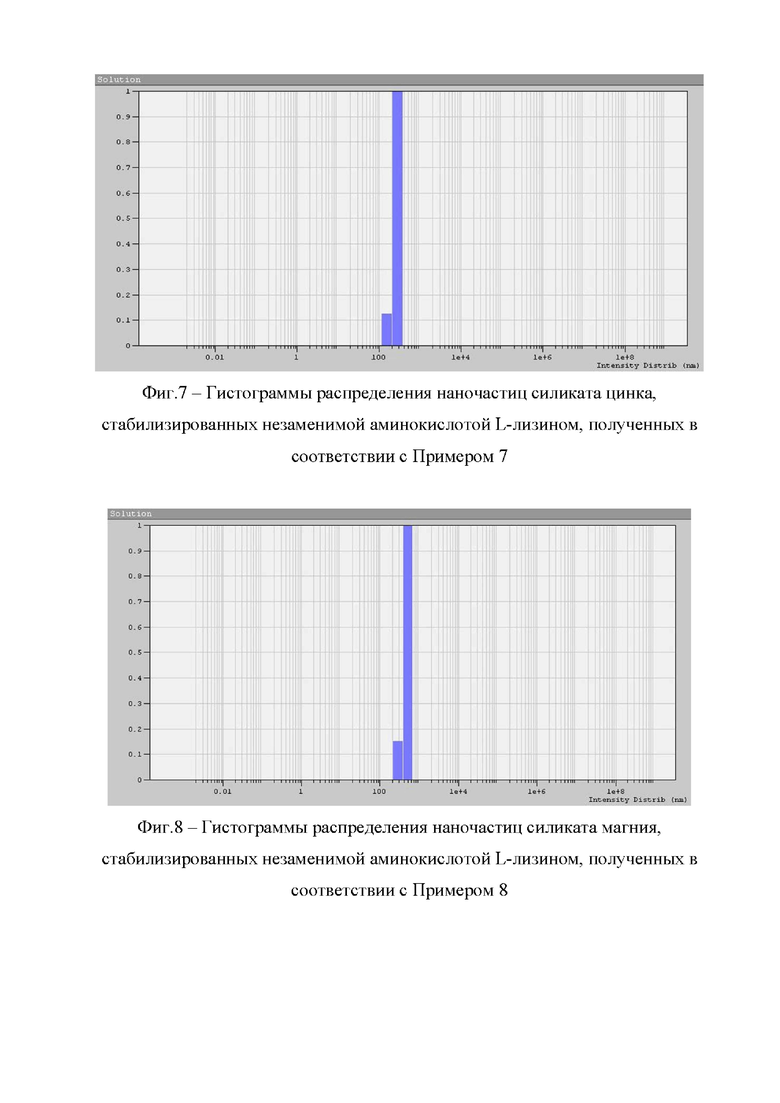

На фиг. 5 представлена гистограмма распределения частиц силиката кобальта, стабилизированных незаменимой аминокислотой L-лизином, полученные по данным фотонной корреляционной спектроскопии, выполненная по Примеру 5.

На фиг. 6 представлена гистограмма распределения частиц силиката кальция, стабилизированных незаменимой аминокислотой L-лизином, полученные по данным фотонной корреляционной спектроскопии, выполненная по Примеру 6.

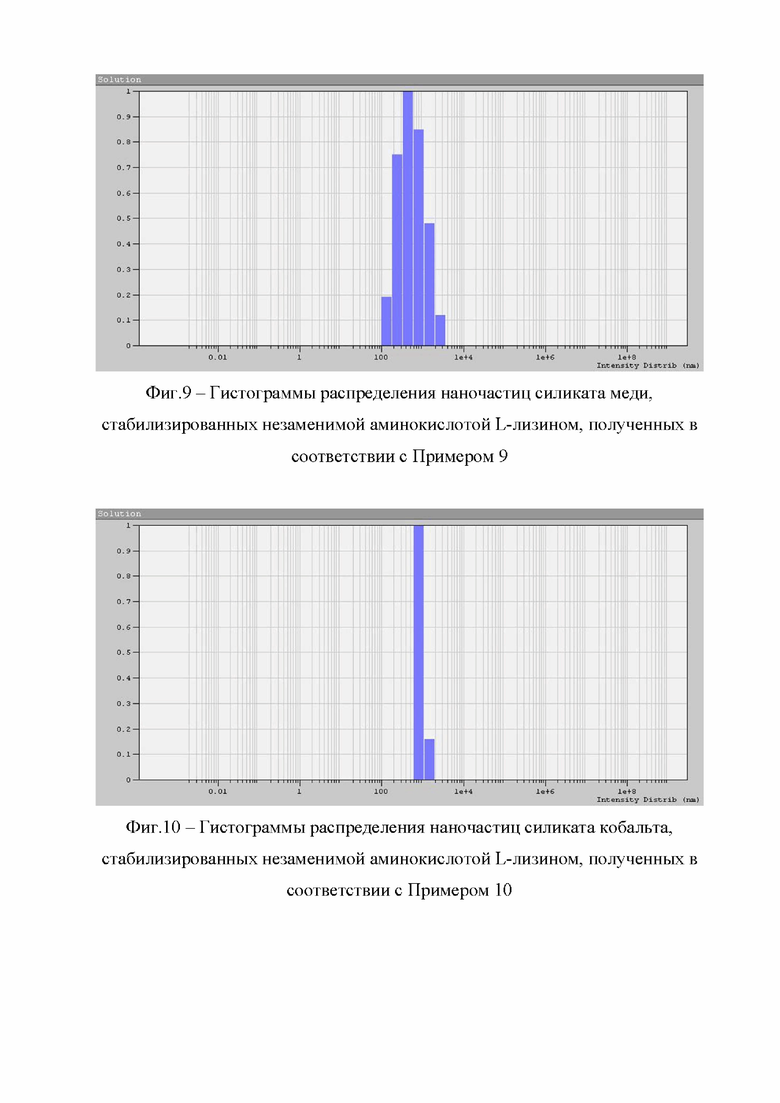

На фиг. 7 представлена гистограмма распределения частиц силиката цинка, стабилизированных незаменимой аминокислотой L-лизином, полученные по данным фотонной корреляционной спектроскопии, выполненная по Примеру 7.

На фиг. 8 представлена гистограмма распределения частиц силиката магния, стабилизированных незаменимой аминокислотой L-лизином, полученные по данным фотонной корреляционной спектроскопии, выполненная по Примеру 8.

На фиг. 9 представлена гистограмма распределения частиц силиката меди, стабилизированных незаменимой аминокислотой L-лизином, полученные по данным фотонной корреляционной спектроскопии, выполненная по Примеру 9.

На фиг. 10 представлена гистограмма распределения частиц силиката кобальта, стабилизированных незаменимой аминокислотой L-лизином, полученные по данным фотонной корреляционной спектроскопии, выполненная по Примеру 10.

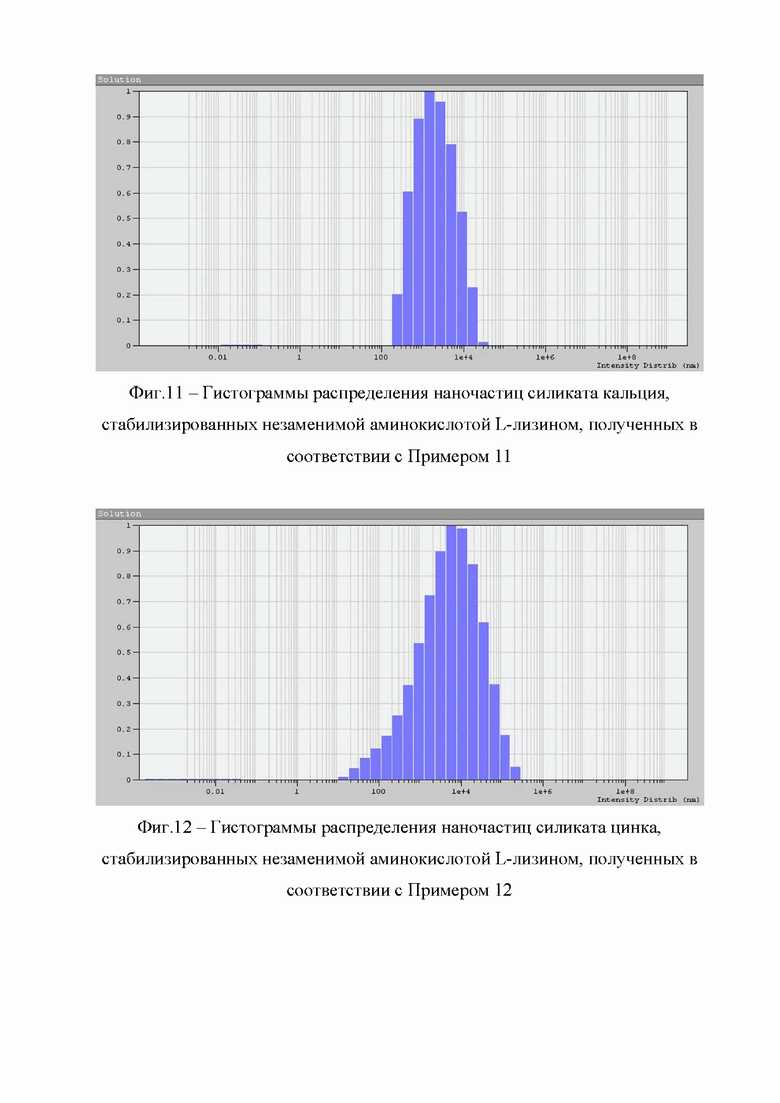

На фиг. 11 представлена гистограмма распределения частиц силиката кальция, стабилизированных незаменимой аминокислотой L-лизином, полученные по данным фотонной корреляционной спектроскопии, выполненная по Примеру 11.

На фиг. 12 представлена гистограмма распределения частиц силиката цинка, стабилизированных незаменимой аминокислотой L-лизином, полученные по данным фотонной корреляционной спектроскопии, выполненная по Примеру 12.

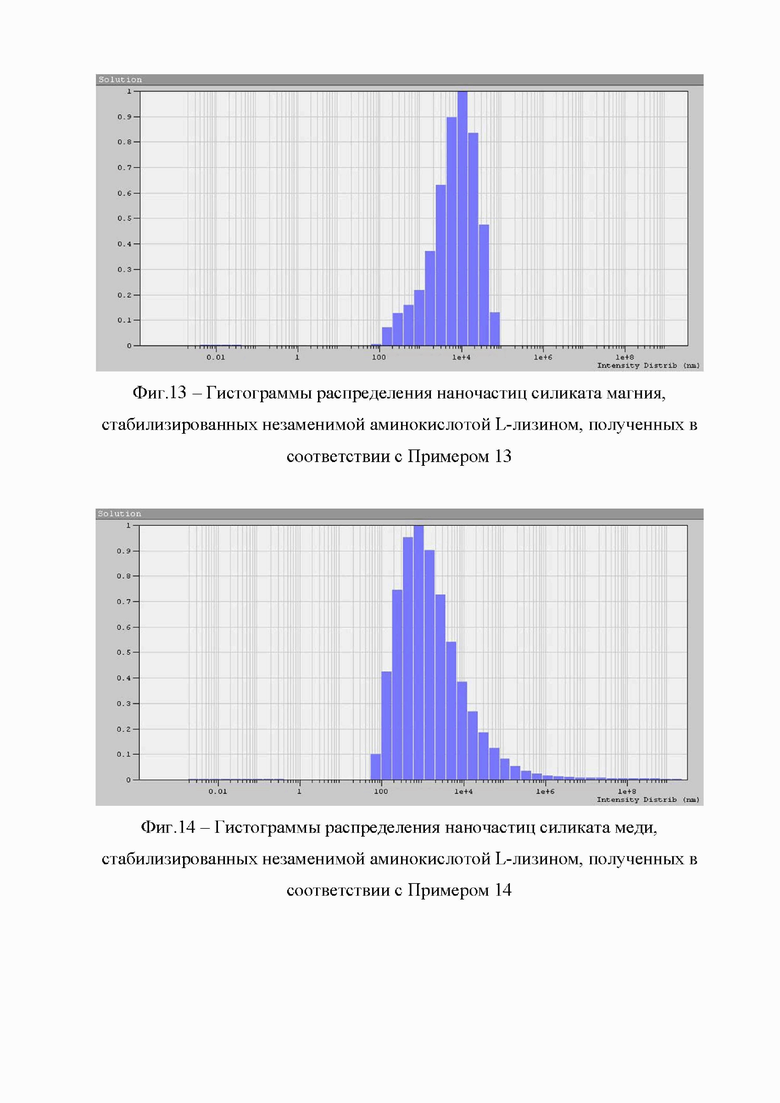

На фиг. 13 представлена гистограмма распределения частиц силиката магния, стабилизированных незаменимой аминокислотой L-лизином, полученные по данным фотонной корреляционной спектроскопии, выполненная по Примеру 13.

На фиг. 14 представлена гистограмма распределения частиц силиката меди, стабилизированных незаменимой аминокислотой L-лизином, полученные по данным фотонной корреляционной спектроскопии, выполненная по Примеру 14.

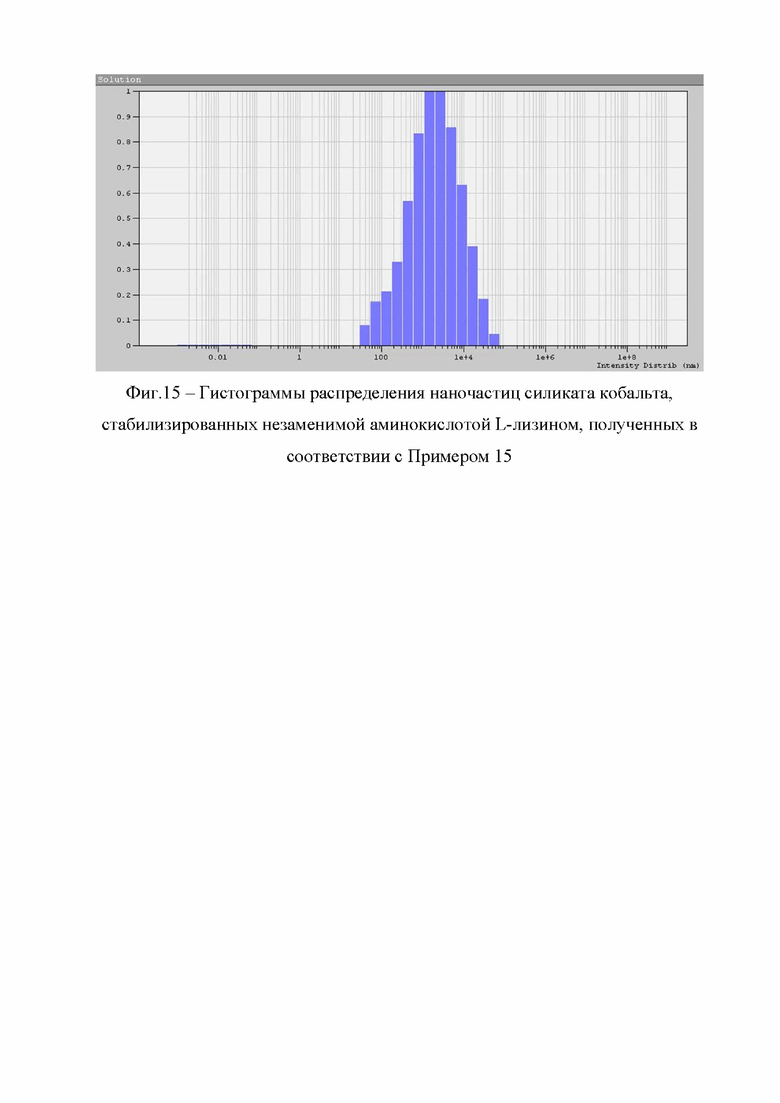

На фиг. 15 представлена гистограмма распределения частиц силиката кобальта, стабилизированных незаменимой аминокислотой L-лизином, полученные по данным фотонной корреляционной спектроскопии, выполненная по Примеру 15.

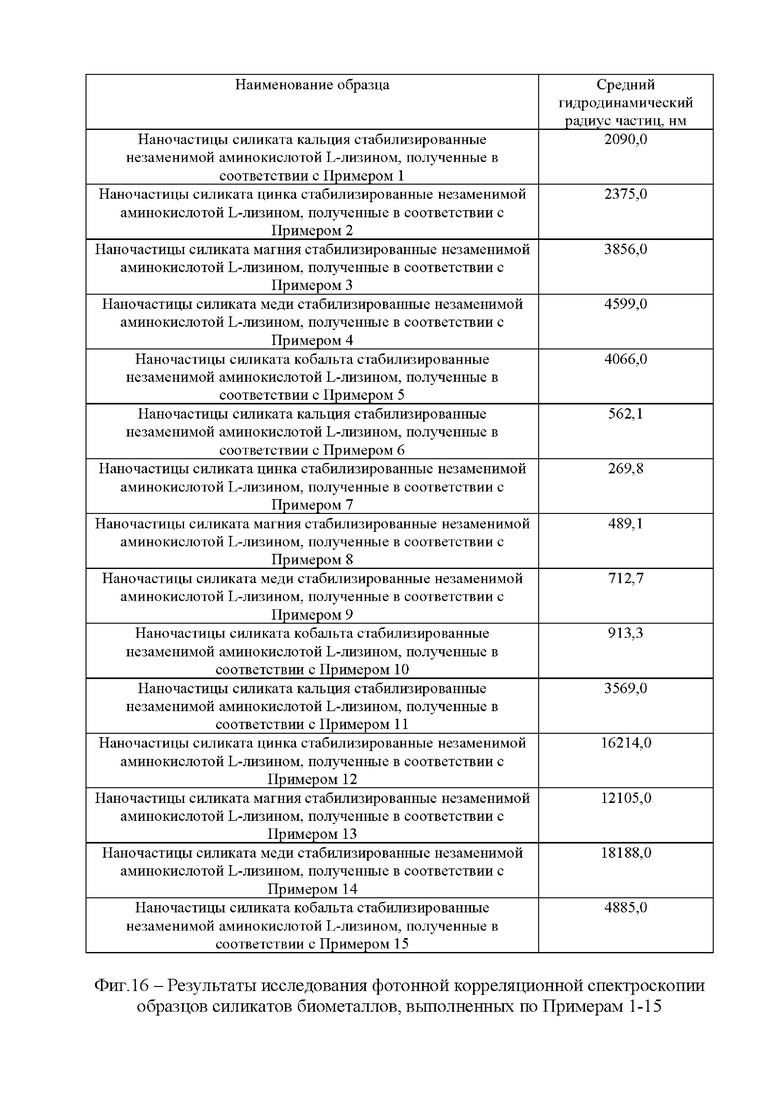

На фиг. 16 представлены результаты исследования фотонной корреляционной спектроскопии образцов силикатов биометаллов, стабилизированных незаменимой аминокислотой L-лизином, выполненных по Примерам 1-15

Раскрытие изобретения

Задача, на решение которой направлено изобретение, заключается в разработке нового метода получения частиц наноразмерных силикатов биометаллов, стабилизированных незаменимой аминокислотой L-лизином, с использованием дополнительной обработки реакционной смеси воздействием ультразвукового излучения.

Технический результат, который может быть достигнут с помощью предлагаемого изобретения, сводится к интенсификации процесса получения наноразмерных силикатов биометаллов, стабилизированных незаменимой аминокислотой L-лизином, заключающегося в перемешивании реакционной смеси с использованием ультразвукового излучения.

Технический результат достигается с помощью ультразвукового излучения со следующими значениями параметров:

Полученные частицы наноразмерных силикатов биометаллов, стабилизированных незаменимой аминокислотой L-лизином, представляют собой сухие порошки (для кальция, цинка и магния - белого, для меди - бирюзового, для кобальта - сиреневого цветов), без запаха, однородной структуры, без посторонних включений, которые обладают агрегативной устойчивостью в процессе хранения.

Осуществление изобретения

Получение наноразмерных силикатов биометаллов, стабилизированных незаменимой аминокислотой L-лизином, осуществляют постадийно.

Пример 1.

Наночастицы силиката кальция, стабилизированные незаменимой аминокислотой L-лизином, получают методом химического осаждения в водной среде при комнатной температуре. Для этого готовят 0,8 М растворы ацетата кальция и силиката натрия. Затем в стеклянный реактор, защищенный от света и оснащенный магнитной мешалкой, вносят 50 мл раствора силиката натрия. При постоянном перемешивании в раствор силиката натрия вносят 0,257 г незаменимой аминокислоты L-лизина. После полного растворения аминокислоты, в систему добавляют 50 мл раствора ацетата кальция. Полученную смесь перемешивают в течение 15 минут.

На следующей стадии синтеза проводят дополнительную обработку реакционной смеси воздействием ультразвукового излучения с целью интенсификации процесса перемешивания. Ультразвуковое излучение имеет следующие значения параметров:

На заключительном этапе уже обработанный гель отмывают методом декантации дистиллированной водой с помощью центрифугирования при 4000 об/мин в течение 5 минут в трехкратной повторности. Отмытые гели высушивают при температуре 80°C в течение 12 часов.

Пример 2.

Наночастицы силиката цинка, стабилизированные незаменимой аминокислотой L-лизином, получают методом химического осаждения в водной среде при комнатной температуре. Для этого готовят 0,8 М растворы ацетата цинка и силиката натрия. Затем в стеклянный реактор, защищенный от света и оснащенный магнитной мешалкой, вносят 50 мл раствора силиката натрия. При постоянном перемешивании в раствор силиката натрия вносят 0,257 г незаменимой аминокислоты L-лизина. После полного растворения аминокислоты, в систему добавляют 50 мл раствора ацетата цинка. Полученную смесь перемешивают в течение 15 минут.

Следующие этапы проводят аналогично примеру 1.

Пример 3.

Наночастицы силиката магния, стабилизированные незаменимой аминокислотой L-лизином, получают методом химического осаждения в водной среде при комнатной температуре. Для этого готовят 0,8 М растворы ацетата магния и силиката натрия. Затем в стеклянный реактор, защищенный от света и оснащенный магнитной мешалкой, вносят 50 мл раствора силиката натрия. При постоянном перемешивании в раствор силиката натрия вносят 0,257 г незаменимой аминокислоты L-лизина. После полного растворения аминокислоты, в систему добавляют 50 мл раствора ацетата магния. Полученную смесь перемешивают в течение 15 минут.

Следующие этапы проводят аналогично примеру 1.

Пример 4.

Наночастицы силиката меди, стабилизированные незаменимой аминокислотой L-лизином, получают методом химического осаждения в водной среде при комнатной температуре. Для этого готовят 0,8 М растворы ацетата меди и силиката натрия. Затем в стеклянный реактор, защищенный от света и оснащенный магнитной мешалкой, вносят 50 мл раствора силиката натрия. При постоянном перемешивании в раствор силиката натрия вносят 0,257 г незаменимой аминокислоты L-лизина. После полного растворения аминокислоты, в систему добавляют 50 мл раствора ацетата меди. Полученную смесь перемешивают в течение 15 минут.

Следующие этапы проводят аналогично примеру 1.

Пример 5.

Наночастицы силиката кобальта, стабилизированные незаменимой аминокислотой L-лизином, получают методом химического осаждения в водной среде при комнатной температуре. Для этого готовят 0,8 М растворы ацетата кобальта и силиката натрия. Затем в стеклянный реактор, защищенный от света и оснащенный магнитной мешалкой, вносят 50 мл раствора силиката натрия. При постоянном перемешивании в раствор силиката натрия вносят 0,257 г незаменимой аминокислоты L-лизина. После полного растворения аминокислоты, в систему добавляют 50 мл раствора ацетата кобальта. Полученную смесь перемешивают в течение 15 минут.

Следующие этапы проводят аналогично примеру 1.

Пример 6.

Наночастицы силиката кальция, стабилизированные незаменимой аминокислотой L-лизином, получают методом химического осаждения в водной среде при комнатной температуре. Для этого готовят 0,8 М растворы ацетата кальция и силиката натрия. Затем в стеклянный реактор, защищенный от света и оснащенный магнитной мешалкой, вносят 50 мл раствора силиката натрия. При постоянном перемешивании в раствор силиката натрия вносят 0,257 г незаменимой аминокислоты L-лизина. После полного растворения аминокислоты, в систему добавляют 50 мл раствора ацетата кальция. Полученную смесь перемешивают в течение 15 минут.

На следующей стадии синтеза проводят дополнительную обработку реакционной смеси воздействием ультразвукового излучения с целью интенсификации процесса перемешивания. Ультразвуковое излучение имеет следующие значения параметров:

На заключительном этапе уже обработанный гель отмывают методом декантации дистиллированной водой с помощью центрифугирования при 4000 об/мин в течение 5 минут в трехкратной повторности. Отмытые гели высушивают при температуре 80°C в течение 12 часов.

Пример 7.

Наночастицы силиката цинка, стабилизированные незаменимой аминокислотой L-лизином, получают методом химического осаждения в водной среде при комнатной температуре. Для этого готовят 0,8 М растворы ацетата цинка и силиката натрия. Затем в стеклянный реактор, защищенный от света и оснащенный магнитной мешалкой, вносят 50 мл раствора силиката натрия. При постоянном перемешивании в раствор силиката натрия вносят 0,257 г незаменимой аминокислоты L-лизина. После полного растворения аминокислоты, в систему добавляют 50 мл раствора ацетата цинка. Полученную смесь перемешивают в течение 15 минут.

Следующие этапы проводят аналогично примеру 6.

Пример 8.

Наночастицы силиката магния, стабилизированные незаменимой аминокислотой L-лизином, получают методом химического осаждения в водной среде при комнатной температуре. Для этого готовят 0,8 М растворы ацетата магния и силиката натрия. Затем в стеклянный реактор, защищенный от света и оснащенный магнитной мешалкой, вносят 50 мл раствора силиката натрия. При постоянном перемешивании в раствор силиката натрия вносят 0,257 г незаменимой аминокислоты L-лизина. После полного растворения аминокислоты, в систему добавляют 50 мл раствора ацетата магния. Полученную смесь перемешивают в течение 15 минут.

Следующие этапы проводят аналогично примеру 6.

Пример 9.

Наночастицы силиката меди, стабилизированные незаменимой аминокислотой L-лизином, получают методом химического осаждения в водной среде при комнатной температуре. Для этого готовят 0,8 М растворы ацетата меди и силиката натрия. Затем в стеклянный реактор, защищенный от света и оснащенный магнитной мешалкой, вносят 50 мл раствора силиката натрия. При постоянном перемешивании в раствор силиката натрия вносят 0,257 г незаменимой аминокислоты L-лизина. После полного растворения аминокислоты, в систему добавляют 50 мл раствора ацетата меди. Полученную смесь перемешивают в течение 15 минут.

Следующие этапы проводят аналогично примеру 6.

Пример 10.

Наночастицы силиката кобальта, стабилизированные незаменимой аминокислотой L-лизином, получают методом химического осаждения в водной среде при комнатной температуре. Для этого готовят 0,8 М растворы ацетата кобальта и силиката натрия. Затем в стеклянный реактор, защищенный от света и оснащенный магнитной мешалкой, вносят 50 мл раствора силиката натрия. При постоянном перемешивании в раствор силиката натрия вносят 0,257 г незаменимой аминокислоты L-лизина. После полного растворения аминокислоты, в систему добавляют 50 мл раствора ацетата кобальта. Полученную смесь перемешивают в течение 15 минут.

Следующие этапы проводят аналогично примеру 6.

Пример 11.

Наночастицы силиката кальция, стабилизированные незаменимой аминокислотой L-лизином, получают методом химического осаждения в водной среде при комнатной температуре. Для этого готовят 0,8 М растворы ацетата кальция и силиката натрия. Затем в стеклянный реактор, защищенный от света и оснащенный магнитной мешалкой, вносят 50 мл раствора силиката натрия. При постоянном перемешивании в раствор силиката натрия вносят 0,257 г незаменимой аминокислоты L-лизина. После полного растворения аминокислоты, в систему добавляют 50 мл раствора ацетата кальция. Полученную смесь перемешивают в течение 15 минут.

На следующей стадии синтеза проводят дополнительную обработку реакционной смеси воздействием ультразвукового излучения с целью интенсификации процесса перемешивания. Ультразвуковое излучение имеет следующие значения параметров:

На заключительном этапе уже обработанный гель отмывают методом декантации дистиллированной водой с помощью центрифугирования при 4000 об/мин в течение 5 минут в трехкратной повторности. Отмытые гели высушивают при температуре 80°C в течение 12 часов.

Пример 12.

Наночастицы силиката цинка, стабилизированные незаменимой аминокислотой L-лизином, получают методом химического осаждения в водной среде при комнатной температуре. Для этого готовят 0,8 М растворы ацетата цинка и силиката натрия. Затем в стеклянный реактор, защищенный от света и оснащенный магнитной мешалкой, вносят 50 мл раствора силиката натрия. При постоянном перемешивании в раствор силиката натрия вносят 0,257 г незаменимой аминокислоты L-лизина. После полного растворения аминокислоты, в систему добавляют 50 мл раствора ацетата цинка. Полученную смесь перемешивают в течение 15 минут.

Следующие этапы проводят аналогично примеру 11.

Пример 13.

Наночастицы силиката магния, стабилизированные незаменимой аминокислотой L-лизином, получают методом химического осаждения в водной среде при комнатной температуре. Для этого готовят 0,8 М растворы ацетата магния и силиката натрия. Затем в стеклянный реактор, защищенный от света и оснащенный магнитной мешалкой, вносят 50 мл раствора силиката натрия. При постоянном перемешивании в раствор силиката натрия вносят 0,257 г незаменимой аминокислоты L-лизина. После полного растворения аминокислоты, в систему добавляют 50 мл раствора ацетата магния. Полученную смесь перемешивают в течение 15 минут.

Следующие этапы проводят аналогично примеру 11.

Пример 14.

Наночастицы силиката меди, стабилизированные незаменимой аминокислотой L-лизином, получают методом химического осаждения в водной среде при комнатной температуре. Для этого готовят 0,8 М растворы ацетата меди и силиката натрия. Затем в стеклянный реактор, защищенный от света и оснащенный магнитной мешалкой, вносят 50 мл раствора силиката натрия. При постоянном перемешивании в раствор силиката натрия вносят 0,257 г незаменимой аминокислоты L-лизина. После полного растворения аминокислоты, в систему добавляют 50 мл раствора ацетата меди. Полученную смесь перемешивают в течение 15 минут.

Следующие этапы проводят аналогично примеру 11.

Пример 15.

Наночастицы силиката кобальта, стабилизированные незаменимой аминокислотой L-лизином, получают методом химического осаждения в водной среде при комнатной температуре. Для этого готовят 0,8 М растворы ацетата кобальта и силиката натрия. Затем в стеклянный реактор, защищенный от света и оснащенный магнитной мешалкой, вносят 50 мл раствора силиката натрия. При постоянном перемешивании в раствор силиката натрия вносят 0,257 г незаменимой аминокислоты L-лизина. После полного растворения аминокислоты, в систему добавляют 50 мл раствора ацетата кобальта. Полученную смесь перемешивают в течение 15 минут.

Следующие этапы проводят аналогично примеру 11.

С целью определения влияния УЗ-излучения на размерные характеристики наноразмерных силикатов биометаллов, стабилизированных незаменимой аминокислотой L-лизином, образцы исследовали методом динамического рассеяния света.

По результатам исследования с помощью метода динамического рассеяния света были получены гистограммы распределения гидродинамических радиусов наночастиц силикатов биометаллов, стабилизированных незаменимой аминокислотой L-лизином (фиг. 1 - 15).

Установлено, что в гистограмма среднего гидродинамического радиуса наночастиц силиката кальция, стабилизированных незаменимой аминокислотой L-лизином, выполненного по Примеру 1, носит мономодальный характер с величиной - 2090,0 нм.

Гистограмма среднего гидродинамического радиуса наночастиц силиката цинка, стабилизированных незаменимой аминокислотой L-лизином, выполненного по Примеру 2, носит мономодальный характер с величиной - 2375,0 нм.

Гистограмма среднего гидродинамического радиуса наночастиц силиката магния, стабилизированных незаменимой аминокислотой L-лизином, выполненного по Примеру 3, носит мономодальный характер с величиной - 3856,0 нм.

Гистограмма среднего гидродинамического радиуса наночастиц силиката меди, стабилизированных незаменимой аминокислотой L-лизином, выполненного по Примеру 4, носит мономодальный характер с величиной - 4599,0 нм.

Гистограмма среднего гидродинамического радиуса наночастиц силиката кобальта, стабилизированных незаменимой аминокислотой L-лизином, выполненного по Примеру 5, носит мономодальный характер с величиной - 4066,0 нм.

Гистограмма среднего гидродинамического радиуса наночастиц силиката кальция, стабилизированных незаменимой аминокислотой L-лизином, выполненного по Примеру 6, носит мономодальный характер с величиной - 562,1 нм.

Гистограмма среднего гидродинамического радиуса наночастиц силиката цинка, стабилизированных незаменимой аминокислотой L-лизином, выполненного по Примеру 7, носит мономодальный характер с величиной - 269,8 нм.

Гистограмма среднего гидродинамического радиуса наночастиц силиката магния, стабилизированных незаменимой аминокислотой L-лизином, выполненного по Примеру 8, носит мономодальный характер с величиной - 489,1 нм.

Гистограмма среднего гидродинамического радиуса наночастиц силиката меди, стабилизированных незаменимой аминокислотой L-лизином, выполненного по Примеру 9, носит мономодальный характер с величиной - 712,7 нм.

Гистограмма среднего гидродинамического радиуса наночастиц силиката кобальта, стабилизированных незаменимой аминокислотой L-лизином, выполненного по Примеру 10, носит мономодальный характер с величиной - 913,3 нм.

Гистограмма среднего гидродинамического радиуса наночастиц силиката кальция, стабилизированных незаменимой аминокислотой L-лизином, выполненного по Примеру 11, носит мономодальный характер с величиной - 3569,0 нм.

Гистограмма среднего гидродинамического радиуса наночастиц силиката цинка, стабилизированных незаменимой аминокислотой L-лизином, выполненного по Примеру 12, носит мономодальный характер с величиной - 16214,0 нм.

Гистограмма среднего гидродинамического радиуса наночастиц силиката магния, стабилизированных незаменимой аминокислотой L-лизином, выполненного по Примеру 13, носит мономодальный характер с величиной - 12105,0 нм.

Гистограмма среднего гидродинамического радиуса наночастиц силиката меди, стабилизированных незаменимой аминокислотой L-лизином, выполненного по Примеру 14, носит мономодальный характер с величиной - 18188,0 нм.

Гистограмма среднего гидродинамического радиуса наночастиц силиката кобальта, стабилизированных незаменимой аминокислотой L-лизином, выполненного по Примеру 15, носит мономодальный характер с величиной - 4885,0 нм.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения высокоусвояемого элементосбалансированного поликомпонентного препарата на основе коллоидных хелатных комплексов эссенциальных микроэлементов цинка, марганца, железа, меди и кобальта | 2021 |

|

RU2778509C1 |

| Способ получения высокоусвояемой хелатной коллоидной формы эссенциального микроэлемента цинка | 2019 |

|

RU2695368C1 |

| Способ получения антиоксидантной наноразмерной формы эссенциального микроэлемента селена | 2024 |

|

RU2834305C1 |

| Молочный напиток, обогащенный коллоидными хелатными формами эссенциальных микроэлементов цинка, марганца, железа, меди и кобальта, и способ его получения | 2023 |

|

RU2827875C1 |

| Способ получения ранозаживляющей композиции на основе коллоидного оксида цинка, модифицированного коллоидным серебром | 2019 |

|

RU2697834C1 |

| СОЛЬ МИНЕРАЛЬНЫХ ПИТАТЕЛЬНЫХ ВЕЩЕСТВ, СТАБИЛИЗИРОВАННАЯ АМИНОКИСЛОТАМИ И/ИЛИ АММОНИЕВОЙ СОЛЬЮ, ПРОДУКТ И ПИЩЕВАЯ ДОБАВКА, КОТОРАЯ ЕЕ СОДЕРЖИТ, И СПОСОБ ПОЛУЧЕНИЯ | 2006 |

|

RU2411877C2 |

| ФАРМАЦЕВТИЧЕСКАЯ КОМПОЗИЦИЯ, СОДЕРЖАЩАЯ ЛИЗИН И ФЕРМЕНТЫ: ЛИЗОЦИМ, ДЕЗОКСИРИБОНУКЛЕАЗУ И/ИЛИ ПЕРОКСИДАЗУ ДЛЯ НАРУЖНОГО ЛЕЧЕНИЯ И ПРОФИЛАКТИКИ ИНФЕКЦИЙ, ВЫЗВАННЫХ ВИРУСОМ ГЕРПЕСА ТИПА 1,2 И БАКТЕРИАЛЬНЫХ ОСЛОЖНЕНИЙ, ВЫЗЫВАЕМЫХ ГЕРПЕТИЧЕСКОЙ ИНФЕКЦИЕЙ | 2013 |

|

RU2535053C2 |

| Способ получения двухкомпонентного жидкого концентрированного удобрения для гидропонного и аэропонного возделывания сельскохозяйственных культур | 2024 |

|

RU2821910C1 |

| КОРМОВАЯ ДОБАВКА ДЛЯ ЖИВОТНЫХ И ПТИЦ | 2012 |

|

RU2530815C2 |

| НАНОЧАСТИЦА (ВАРИАНТЫ), ЕЕ СОДЕРЖАЩАЯ КОМПОЗИЦИЯ, ВКЛЮЧАЮЩИЙ НАЗВАННУЮ КОМПОЗИЦИЮ ПРОДУКТ ПИТАНИЯ И СПОСОБ ПОЛУЧЕНИЯ НАНОЧАСТИЦ (ВАРИАНТЫ) | 2011 |

|

RU2552957C2 |

Изобретение может быть использовано при получении биологически активных добавок, в имплантологии и парфюмерно-косметической промышленности. Для получения наноразмерных силикатов биометаллов, стабилизированных незаменимой аминокислотой L-лизином, готовят 0,8 М растворы ацетата биометалла, выбранного из кальция, цинка, магния, меди, кобальта, и силиката натрия. В стеклянный реактор вносят 50 мл раствора силиката натрия, после чего при постоянном перемешивании вносят 0,257 г незаменимой аминокислоты L-лизина. После полного растворения аминокислоты в систему добавляют 50 мл раствора ацетата биометалла, выбранного из кальция, цинка, магния, меди, кобальта. Полученную смесь перемешивают в течение 15 мин. Затем проводят дополнительную обработку реакционной смеси воздействием ультразвукового излучения. Обработанный гель троекратно отмывают методом декантации дистиллированной водой с помощью центрифугирования при 4000 об/мин в течение 5 мин. Отмытый гель высушивают при температуре 80°C в течение 12 ч. Изобретение позволяет получить сухие порошки наноразмерных силикатов биометаллов, стабилизированных L-лизином, однородной структуры, без запаха и посторонних включений, обладающие агрегативной устойчивостью при хранении. 16 ил., 15 пр.

Способ получения наноразмерных силикатов биометаллов, стабилизированных незаменимой аминокислотой L-лизином, характеризующийся тем, что на первом этапе готовят 0,8 М растворы ацетата биометалла, выбранного из кальция, цинка, магния, меди, кобальта, и силиката натрия, затем в стеклянный реактор, защищенный от света и оснащенный магнитной мешалкой, вносят 50 мл раствора силиката натрия, в который при постоянном перемешивании вносят 0,257 г незаменимой аминокислоты L-лизина; после полного растворения аминокислоты в систему добавляют 50 мл раствора ацетата биометалла, выбранного из кальция, цинка, магния, меди, кобальта, и полученную смесь перемешивают в течение 15 мин, затем проводят дополнительную обработку реакционной смеси воздействием ультразвукового излучения со следующими значениями параметров:

частота озвучивания рабочего раствора 20-39 кГц,

частота модуляции УЗ-излучения 10-69 Гц,

время озвучивания рабочего раствора 11-22 мин,

относительная мощность УЗ-излучения 35-150 Вт/л;

на заключительном этапе уже обработанный гель отмывают методом декантации дистиллированной водой с помощью центрифугирования при 4000 об/мин в течение 5 мин в трехкратной повторности, затем отмытый гель высушивают при температуре 80°C в течение 12 ч.

| WO 2017059111 A1, 06.04.2017 | |||

| Способ получения силикатов металлов | 1961 |

|

SU143784A1 |

| ОТВЕРЖДЕННАЯ ФОРМА СИЛИКАТА КАЛЬЦИЯ, ИМЕЮЩАЯ ВЫСОКУЮ ПРОЧНОСТЬ | 2001 |

|

RU2253635C1 |

| WO 2015171745 A1, 12.11.2015 | |||

| US 20090068272 A1, 12.03.2009. | |||

Авторы

Даты

2023-10-27—Публикация

2022-12-07—Подача