Изобретение относится к области дефектоскопии и используется для контроля подшипников, в частности - к магнитопорошковому контролю внутренних, наружных, плоских упорных колец подшипников роликовых цилиндрических, по внутреннему и наружному кольцу - подшипников кассетного типа как отечественных, так и зарубежных торговых марок. Контроль производится с целью выявления усталостных трещин при ремонте буксового узла вагонов. Установка выпускается под маркой УМДП-01М (UMDP-01M).

Известен магнитопорошковый дефектоскоп, содержащий источник переменного тока и намагничивающее устройство, содержащее подключенную к источнику переменного тока катушку индуктивности, а также - конденсатор, образующий с катушкой индуктивности параллельный колебательный контур, и блок изменения частоты тока, выполненный с возможностью настройки частоты тока источника переменного тока на резонансную частоту колебательного контура, при этом источник переменного тока содержит электрический аккумулятор, генератор синусоидального сигнала, вход которого соединён с аккумулятором, и линейный усилитель мощности, выход которого соединён с колебательным контуром, а входы соединены с аккумулятором и выходом генератора - RU 2778801 C1.

Недостаток известного способа состоит в том, что в схеме дефектоскопа осуществление настройки частоты тока источника переменного тока на резонансную частоту колебательного контура не является универсальным для всех видов деталей сложной формы.

Известно устройство для магнитопорошковой дефектоскопии, состоящее из блока питания; электромагнита с катушками намагничивания и установленных на его верхней внутренней стороне источников видимого и ультрафиолетового света и видеокамеры, а на наружной стороне электромагнита установленных кнопок включения/выключения питания электромагнита и источников видимого и ультрафиолетового света; блока управления, содержащего цифровой процессор, обеспечивающий регистрацию получаемых индикаторных изображений дефекта и измерение их длины и ширины, дисплей, клавиатуру управления; разъём для подключения дублирующего выносного блока управления при контроле в труднодоступных местах; индикаторный пакет, заполненный магнитной жидкостью и установленный в межполюсном пространстве электромагнита в закреплённых на внутренней стороне полюсов электромагнита упругодеформируемых пружинящих зажимах, которые подпружинивают пакет для облегания его на контролируемой поверхности изделия, при этом, индикаторный пакет изготавливают со стороны, прилегающей непосредственно к контролируемой поверхности изделия, из тонкой, легкодеформируемой, эластичной, немагнитной, прозрачной для контроля изделий со светлой поверхностью и белой для контроля изделий с темной поверхностью пленки, а противоположная наружная сторона пакета выполнена из плоского, упругодеформируемого, прозрачного, пропускающего видимый и ультрафиолетовый свет материала, например, оргстекла. - RU 2806246 C1.

Известное устройство, являясь относительно сложным, не обладает достаточной чувствительностью к особо малоразмерным дефектам внутри объектов вследствие применения видеокамеры.

Наиболее близким аналогом изобретения является установка для магнитопорошковой дефектоскопии деталей сложной формы, включающая станину с установленными на ней неподвижным и подвижным приводными вращателями с соответствующими токоподводами для подвода тока циркулярного намагничивания, средство для продольного намагничивания, выполненное в виде соленоида с кольцевым корпусом, установленным на первой каретке продольного перемещения, средство для подачи суспензии с элементами выпуска суспензии, связанное через магистраль подвода суспензии с ёмкостью для хранения и приготовления суспензии, пространственную раму с ультрафиолетовым осветителем и цифровой фотокамерой для фиксирования информации об индикаторном рисунке контролируемой детали, при этом элементы выпуска суспензии установлены на кольцевом корпусе соленоида и равномерно распределены по окружности, каждый вращатель содержит корпус со шпинделем и установленной на нём планшайбой, на которой закреплён сменный держатель, предназначенный для установки концевого участка контролируемой детали, содержащий опорный элемент с поверхностью, адаптированной к форме концевого участка контролируемой детали, при этом подвижный вращатель установлен на второй каретке продольного перемещения, пространственная рама установлена на третьей каретке продольного перемещения, первая и вторая каретки установлены на одной паре внутренних направляющих, расположенных между внешними направляющими другой пары, на которых установлена третья каретка, причём размеры пространственной рамы выбраны из условия обеспечения свободного прохождения соленоида в проёме данной рамы; установка оснащена связанным с цифровой фотокамерой компьютером, содержащим запоминающее устройство, устройство вывода информации - RU 123162 U1.

Недостаток прототипа состоит в сложности выполнения средства продольного намагничивания, содержащего три каретки продольного перемещения, увеличенного времени контроля, связанного со сложной конструкцией, а также - отсутствия средства размагничивания детали.

Техническая задача, решаемая изобретением, состоит в упрощении конструкции при выявлении разноразмерных трещин внутри и снаружи исследуемых подшипников, обеспечения размагничивания детали после её диагностики.

Эта задача решена в установке для магнитопорошковой дефектоскопии колец подшипников, содержащей стол с установленным на нём механизмом для продольного перемещения средства продольного намагничивания в виде соленоида с кольцевым корпусом, средство для циркулярного намагничивания с токоподводом, устройство для подачи суспензии, связанное через магистраль подвода суспензии с ёмкостью для её хранения и приготовления, держатель для установки кольца подшипника, панель управления, электрически связанную со средствами обеспечения режимов работы, и электронный блок, а также соленоид размагничивания с кольцевым корпусом и держателем для установки кольца подшипника, размещённый автономно на столе, средство для циркулярного намагничивания, выполненное в виде стержня, который размещён горизонтально внутри кольцевого корпуса соленоида продольного намагничивания по его центру, свободный конец стержня предназначен для подключения к токоподводу, а другой конец закреплён на смежной с соленоидом продольного намагничивания балке, соленоид продольного намагничивания имеет подставку с фиксатором, ответная часть которого содержится на опоре токоподвода для стержня циркулярного намагничивания, при этом опора с токоподводом размещена на столе на бесконтактном расстоянии от подставки для соленоида продольного намагничивания, а токоподвод соединён с электронным блоком, содержащим блок-схему управления установкой с микропроцессором, которая соединена со схемой намагничивания в виде схемы накачки, схемой размагничивания и панелью управления.

Применение установки для магнитопорошковой дефектоскопии наиболее эффективно в частных исполнениях конструкции и электрических схем.

Эти частные исполнения заключаются в следующем:

- схема намагничивания содержит силовой трансформатор, первичная обмотка которого подключена к сети переменного тока 380 В через силовой контактор, вторичная обмотка трансформатора подключена к выпрямительному мосту, нагрузкой которого является схема накачки, выполненная на базе конденсаторной батареи, подключённой через коммутирующий элемент в виде тиристора к намагничивающему соленоиду продольного намагничивания через измеритель тока, например, токовый трансформатор или датчика Холла;

- схема размагничивания содержит соленоид размагничивания, подключённый к сети переменного тока 380 В через силовой контактор, амперметр и параллельно включённые оптотиристоры, управляющие входы которых подключены к блок-схеме управления;

- держатель для установки кольца подшипника в соленоиде намагничивания и соленоиде размагничивания выполнен в виде роликоопор, размещённых внутри каждого соленоида;

- устройство для подачи суспензии содержит ёмкость с магнитопорошковой суспензией для её хранения и приготовления, в которой размещён 3-х фазный двигатель, подсоединённый к насосу, погруженному в суспензию, насос через магистраль подвода подаёт из ёмкости суспензию в шланг с наконечником, лейку для полива мест контроля и запорный кран.

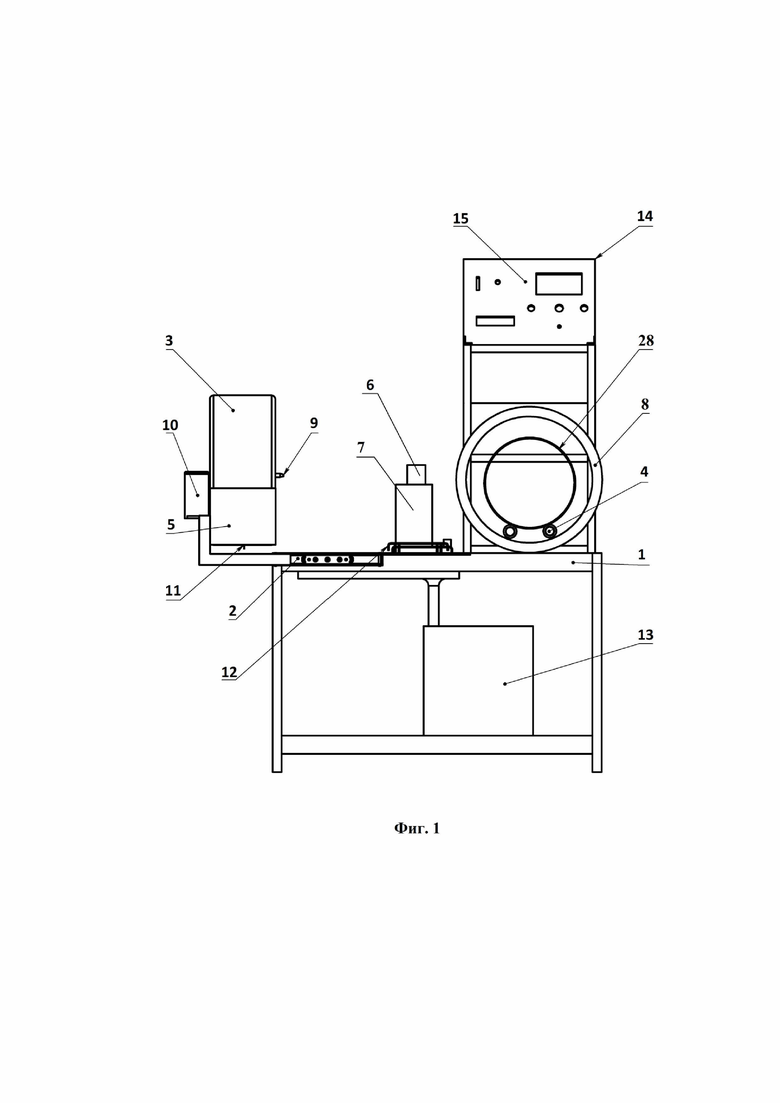

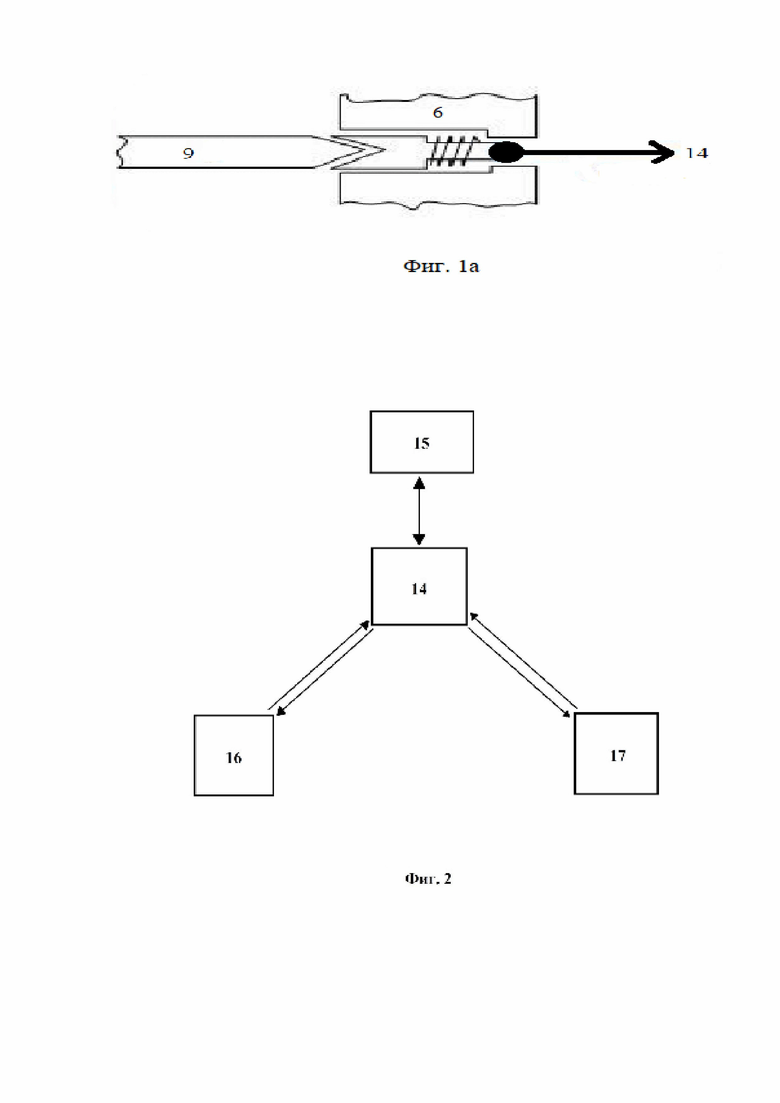

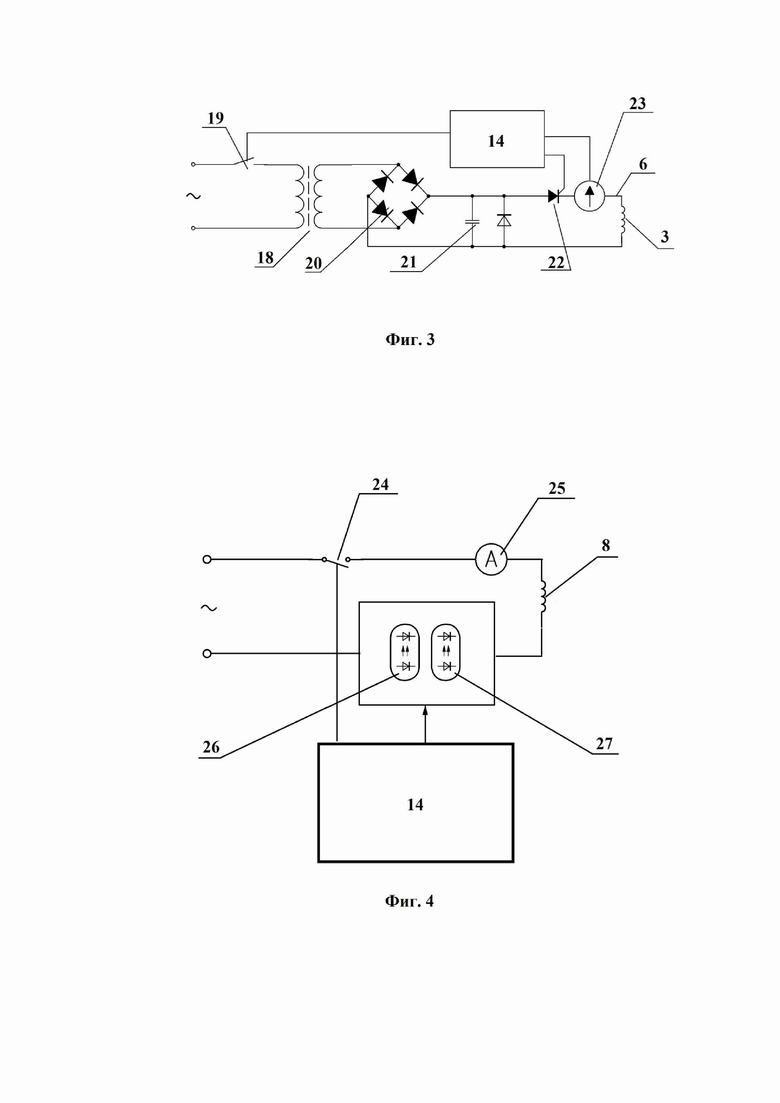

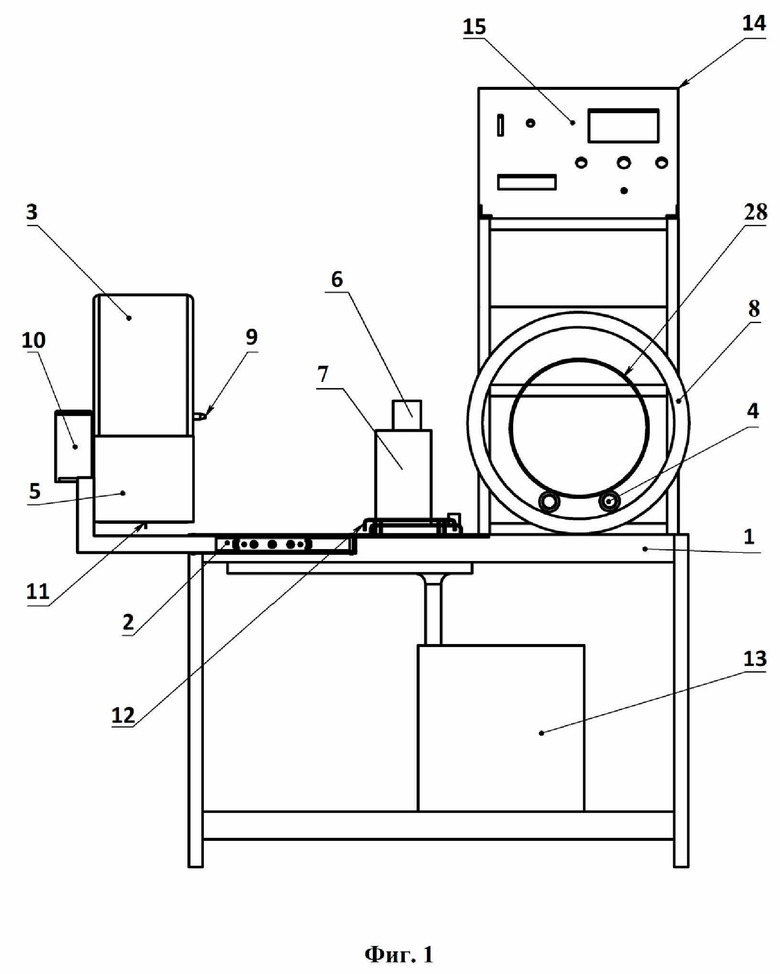

На фиг. 1 показан фронтальный вид установки для магнитопорошковой дефектоскопии колец подшипников, на фиг. 1а - вариант конструкции токоподвода для стержня циркулярного намагничивания, на фиг. 2 - блок-схема управления установкой, на фиг. 3 - схема намагничивания, на фиг. 4 - схема размагничивания.

Установка по фиг. 1 содержит стол 1 с установленным на нём механизмом 2 для

продольного перемещения средства продольного намагничивания в виде соленоида 3 с кольцевым корпусом и держателем для установки кольца подшипника в виде роликоопор 4, размещённых внутри соленоида. Соленоид 3 размещён на подставке 5.

Токоподвод 6 для средства для циркулярного намагничивания с опорой 7 размещён на столе 1 на бесконтактном расстоянии от подставки 5 для соленоида 3 продольного намагничивания.

Соленоид 8 размагничивания с кольцевым корпусом и держателем кольца подшипника в виде роликоопор 4 внутри соленоида размещён автономно на столе 1.

Для взаимодействия при работе средства циркулярного намагничивания со средством продольного намагничивания, средство для циркулярного намагничивания выполнено в виде стержня 9, который размещён горизонтально внутри кольцевого корпуса соленоида 3 продольного намагничивания по его центру. Свободный конец стержня 9 предназначен для подключения к токоподводу 6, а другой конец закреплён на смежной с соленоидом продольного намагничивания балке 10. Подставка 5 соленоида 3 имеет фиксатор 11, ответная часть 12 которого находится на опоре 7.

Ёмкость 13 служит для хранения, приготовления и подачи к месту контроля магнитопорошковой суспензии.

Блок-схема 14 управления установкой по фиг. 2 с микропроцессором, соединена с панелью управления 15, схемой намагничивания 16 в виде схемы накачки, приведённой на фиг. 3 и схемой размагничивания 17 на фиг. 4.

Управление установкой оператором производится с панели управления 15.

Схема намагничивания 16 по фиг. 3 содержит силовой трансформатор 18, первичная обмотка которого подключена к сети переменного тока 380 В через силовой контактор 19. Вторичная обмотка трансформатора 18 подключена к выпрямительному мосту 20, нагрузкой которого является схема накачки, выполненная на базе конденсаторной батареи 21. Нагрузкой схемы накачки является соленоид 3 продольного намагничивания, подключённый к конденсаторной батарее 21 через коммутирующий элемент в виде тиристора 22 и измерителя тока 23. Управление силовым контактором 19, контроль напряжения на схеме накачки, управление количеством импульсов намагничивания, а также - тиристором 22, осуществляется от блок-схемы 14 управления установкой (фиг. 2).

Схема размагничивания 17 по фиг. 4 содержит соленоид 8 размагничивания, подключённый к сети переменного тока 380 В через силовой контактор 24, амперметр 25 и параллельно включённые оптотиристоры 26, 27, управляющие входы которых подключены к микропроцессору блок-схемы 14 управления установкой (фиг. 2).

Оптотиристоры 25, 26 служат для гальванической развязки питающей сети 380 В и слаботочной схемы управления с микропроцессором.

Панель управления 15 электрически связана со средствами обеспечения режимов работы, она снабжена индикаторами, переключателями и кнопками: индикаторами «Сеть», «Намагничивание», «Размагничивание», кнопками «Пуск», «+» и «-» над надписью «Количество импульсов», переключателями «Вкл», «Гидростанция», «Намагничивание-Размагничивание».

В соответствии с принципами магнитопорошкового контроля, возможность выявления дефектов основана на явлении притяжения частиц магнитного порошка в местах выхода на поверхность магнитного потока, связанного с наличием в контролируемой детали нарушений сплошности в результате намагничивания импульсным магнитным полем.

Намагничивание контролируемых колец подшипников осуществляется импульсами тока путём разряда предварительно заряженной конденсаторной батареи 21 схемы накачки через намагничивающие устройства установки - управляемый тиристор 22 и соленоид 3 намагничивания. При этом намагничивание контролируется измерителем тока 23.

Установка позволяет осуществлять намагничивание колец подшипников одновременно двумя взаимоперпендикулярными полями - продольным магнитным полем соленоида 3 - продольное намагничивание, и циркулярным полем, возникающем при прохождении импульса тока через стержень 9 - циркулярное намагничивание.

Выявление дефектов на контролируемом кольце после намагничивания производится с помощью магнитного порошка, взвешенного в жидкости в виде суспензии. В качестве индикатора дефектов используются магнитные суспензии, приготовляемые из концентратов магнитных суспензий на водной или органической основе: суспензию из концентрата, например, МИНК-010, или МИНК-030, или ДИАГМА-1100, или суспензию на органической основе, например, МИНК-015 SM, или люминесцентную суспензию, например, МИНК-Л 040К. Контроль производят при освещении белым светом, синим светом или светом ультрафиолетового диапазона.

Работа установки осуществляется следующим образом.

С панели управления 15 включают установку переключателем «Вкл», загорается индикатор «Сеть».

Включением переключателя «Гидростанция» управляется процесс полива детали магнитопорошковой суспензией и поддержания её в однородном состоянии. При этом, для начала перемешивания суспензии включается 3-х фазный двигатель, подсоединённый к насосу, погруженному в предварительно залитую ёмкость 13 с магнитопорошковой суспензией для её хранения и приготовления.

Через 5-10 мин предварительного перемешивания, магнитная суспензия, через магистраль подвода, подаётся насосом из ёмкости 13 в шланг с наконечником, лейку для полива мест контроля и запорный кран. Не показанные элементы выпуска суспензии, посредством которых производится транспортирование магнитной суспензии из ёмкости 13 к месту полива, выполнены на стандартных механизмах.

Для контроля устанавливают контролируемый объект - кольцо подшипника 28 на роликоопоры 4 в центр соленоида 3 так, чтобы оно находилось в центре соленоида (как показано на фиг. 1 для соленоида размагничивания). С помощью механизма 2 для продольного перемещения подводят соленоид 3 к опоре 7 с токоподводом 6 до соединения фиксатора 11 подставки 5 для соленоида 3 с его ответной частью 12 на опоре 7. При этом осуществляется соединение стержня 9 циркулярного намагничивания с токоподводом 6.

На фиг. 1а приведён вариант конструкции токоподвода 6, в котором для надёжного электрического контакта стержня 9 циркулярного намагничивания выполнено углубление на подпружиненном элементе.

После соединения подставки 5 с опорой 7 соленоид 3 со стержнем 9 размещается над ёмкостью 13 с суспензией.

Переключателем «Намагничивание-Размагничивание», установить режим работы «Намагничивание», загорится индикатор «Намагничивание», подготавливается цепь накачки - заряда конденсаторной батареи 21 (фиг. 3).

Кнопками ««+» и «-» над надписью «Количество импульсов» выбрать количество импульсов намагничивания (от 1 до 9), в соответствии с технологической картой для конкретного типа контролируемого объекта.

На панели управления 15 включить кнопку «Пуск», намагничивание будет выполнено установленным количеством импульсов, визуальный контроль данного процесса осуществляется с помощью измерителя тока 23 (фиг. 3), которым может являться токовый трансформатор или датчик Холла.

Намагничивание выполняется продольным магнитным полем соленоида 3 - продольное намагничивание, и циркулярным полем, возникающем при прохождении импульса тока через контактный стержень 9 - циркулярное намагничивание.

Блок-схема 14 управления установкой включает силовой контактор 19 схемы намагничивания и трансформатор 18, напряжением с которого через выпрямительный мост 20 заряжается схема накачки - конденсаторная батарея 21. По достижению заданного напряжения, блок-схема 14 управления отключает силовой контактор 19, и заряд схемы накачки - конденсаторной батареи 21 - прекращается. После этого с блок- схемы 14 управления подаётся сигнал на открытие тиристора 22, что приводит к возникновению импульса тока в цепи соленоида 3 продольного намагничивания. Блок-схема 14 управления фиксирует амплитудное значение тока на измерителе тока 23 и осуществляет контроль полного разряда конденсаторной батареи 21. После этого цикл повторяется до тех пор, пока не реализуется установленное в начале режима количество импульсов.

С панели управления 15 включить электродвигатель гидростанции переключателем «Гидростанция», отвести соленоид 3 намагничивания путём его передвижения вдоль механизма 2 для продольного перемещения, полить магнитопорошковой суспензией кольцо 28 контролируемого подшипника.

Полив намагниченного кольца 28 подшипника магнитной суспензией и осмотр рабочих поверхностей на предмет образования индикаторного рисунка (отложившегося валика магнитного порошка), свидетельствующего о наличии поверхностной усталостной трещины, осуществляются в следующей последовательности:

- из шланга магистрали ёмкости 13 наконечником нанести предварительно перемешанную магнитную суспензию слабой струёй на контролируемую поверхность кольца 28 до полного его смачивания. При этом интенсивность полива должна быть такой, чтобы при смачивании не допускалось смывание образовавшегося на поверхности кольца индикаторных рисунков. Интенсивность полива можно изменять, например, регулировочным краном на рукоятке шланга;

- осмотреть рабочие поверхности контролируемого кольца 28 на предмет наличия индикаторного рисунка - валика магнитного порошка, свидетельствующего о возможном наличии поверхностной усталостной трещины, обращая при осмотре особое внимание на выкружки на внутренней поверхности наружного кольца 28;

- дважды повернуть контролируемое кольцо 28 на 120 градусов, повторяя при этом операции полива и осмотра.

При отсутствии на контролируемом кольце 28 индикаторного рисунка, свидетельствующего о наличии дефектов, кольцо 28 размагничивают с помощью схемы размагничивания, управление которой осуществляется от блок-схемы 14 управления.

Для этого на панели управления 15 переключатель устанавливают в положение «Размагничивание», загорается индикатор «Размагничивание», контролируемый объект (кольцо 28 подшипника ) устанавливают на роликоопоры 4 в соленоид 8 размагничивания.

На панели управления 15 нажимают кнопку «Пуск» для начала процесса в автоматическом режиме.

Происходит плавное снижение тока, от максимального значения до минимального, визуальный контроль которого осуществляется амперметром 25 схемы размагничивания (фиг. 4).

Блок-схема 14 управления включает силовой контактор 24 и тем самым подаётся напряжение на параллельно включённые оптотиристоры 26, 27, управляемые фазовым методом, и последовательно включённый соленоид 8 размагничивания. При отсутствии сигнала управления от блок-схемы 14 на управляющих выводах оптотиристоров 26, 27, они будут закрыты, что не позволит протекать току по цепи. При получении от блок-схемы 14 сигнала синхронизации, формируется сигнал управления для одного из оптотиристоров - 26 или 27, который открывается в необходимый момент времени, что вызывает протекание тока по цепи соленоида 8 размагничивания пропорционально действующему напряжению в текущий момент времени. При открытии второго оптотиристора, по соленоиду 8 размагничивания протекает ток другой полуволны питающего напряжения.

Таким образом, управляемые фазовым методом оптотиристоры 26, 27 позволяют достаточно плавно управлять током в соленоиде 8 размагничивания, за счёт чего достигается качественное размагничивание контролируемой детали - кольца 28 подшипника. Контроль тока в цепи соленоида 8 осуществляется с помощью амперметра 25, включенного последовательно в его цепь.

Размагничивание считается удовлетворительным, если напряжённость остаточного магнитного поля (нормальная составляющая), измеренная на поверхности размагниченного кольца 28, не превышает 3 А/см. В противном случае операцию размагничивания необходимо повторить.

При обнаружении в процессе осмотра контролируемого кольца 28 индикаторного рисунка в виде валика отложившегося ферромагнитного индикатора, такое кольцо дальнейшему контролю и размагничиванию не подлежит, соответствующим образом маркируется и направляется в изолятор брака для исключения его возможного применения по назначению.

По окончании размагничивания необходимо промыть проконтролированное кольцо, не имеющее дефектов, в воде, керосине или машинном масле, смывая с него остатки магнитной суспензии. Смыв суспензии необходимо осуществлять вручную в отдельной ёмкости.

Таким образом, предлагаемая установка, выпускаемая под маркой УМДП-01М (UMDP-01M), имеет более простую конструкции по сравнению с известной, достаточно надёжно выявляет разноразмерные трещины внутри и снаружи исследуемых подшипников, а также обеспечивает размагничивание детали после её диагностики.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МАГНИТОПОРОШКОВОГО КОНТРОЛЯ ПРУЖИН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2022 |

|

RU2784214C1 |

| УСТРОЙСТВО МАГНИТОПОРОШКОВОГО КОНТРОЛЯ СИЛОВЫХ ПРУЖИН | 2023 |

|

RU2836597C1 |

| Магнитный дефектоскоп | 1980 |

|

SU932381A1 |

| Способ размагничивания деталей из магнитотвердых материалов | 2019 |

|

RU2713505C1 |

| МАГНИТОПОРОШКОВЫЙ ДЕФЕКТОСКОП | 2017 |

|

RU2653121C1 |

| Магнитный дефектоскоп | 1979 |

|

SU815611A2 |

| Способ магнитопорошкового контроля труб, устройство для его осуществления и установка на основе такого устройства | 2021 |

|

RU2783481C1 |

| Магнитопорошковый дефектоскоп | 1976 |

|

SU728069A1 |

| Магнитный дефектоскоп | 1979 |

|

SU813242A1 |

| СТЕНД МАГНИТОПОРОШКОВОГО КОНТРОЛЯ БАНДАЖА КОЛЕС ЛОКОМОТИВА | 2022 |

|

RU2787905C1 |

Изобретение относится к области дефектоскопии и может быть использовано для контроля колец подшипников. Сущность: установка содержит стол (1) с установленным на нем механизмом (2) для продольного перемещения средства продольного намагничивания, выполненного в виде соленоида (3) с кольцевым корпусом и размещенного на подставке (5). Средство для циркулярного намагничивания выполнено в виде стержня (9), который размещен горизонтально внутри кольцевого корпуса соленоида (3) продольного намагничивания. Свободный конец стержня (9) предназначен для подключения к токоподводу (6), а другой конец закреплен на смежной с соленоидом (3) продольного намагничивания балке (10). Соленоид (8) размагничивания с кольцевым корпусом и держателем кольца подшипника (28) в виде роликоопор (4) размещен автономно на столе (1). Соленоид (3) продольного намагничивания имеет подставку (5) с фиксатором (11), ответная часть которого находится на опоре (7) токоподвода (6). При этом опора (7) с токоподводом (6) размещена на столе (1) на бесконтактном расстоянии от подставки (5) соленоида (3) продольного намагничивания. Токоподвод (6) соединен с электронным блоком, содержащим блок-схему (14) управления установкой с микропроцессором, которая соединена со схемой намагничивания в виде схемы накачки, схемой размагничивания и панелью (15) управления. Для хранения, приготовления и подачи к месту контроля магнитопорошковой суспензии в установке предусмотрена емкость (13). Технический результат: упрощение конструкции установки, обеспечение надежности выявления разноразмерных трещин внутри и снаружи исследуемых подшипников, обеспечение размагничивания детали после ее диагностики. 4 з.п. ф-лы, 4 ил.

1. Установка для магнитопорошковой дефектоскопии колец подшипников, содержащая стол с установленным на нем механизмом для продольного перемещения средства продольного намагничивания в виде соленоида с кольцевым корпусом, средство для циркулярного намагничивания с токоподводом, устройство для подачи суспензии, связанное через магистраль подвода суспензии с емкостью для ее хранения и приготовления, держатель для установки кольца подшипника, панель управления, электрически связанную со средствами обеспечения режимов работы, и электронный блок, отличающаяся тем, что дополнительно введен соленоид размагничивания с кольцевым корпусом и держателем для установки кольца подшипника, размещенный автономно на столе, средство для циркулярного намагничивания выполнено в виде стержня, который размещен горизонтально внутри кольцевого корпуса соленоида продольного намагничивания по его центру, свободный конец стержня предназначен для подключения к токоподводу, а другой конец закреплен на смежной с соленоидом продольного намагничивания балке, соленоид продольного намагничивания имеет подставку с фиксатором, ответная часть которого находится на опоре токоподвода для стержня циркулярного намагничивания, при этом опора с токоподводом размещена на столе на бесконтактном расстоянии от подставки для соленоида продольного намагничивания, а токоподвод соединен с электронным блоком, содержащим блок-схему управления установкой с микропроцессором, которая соединена со схемой намагничивания в виде схемы накачки, схемой размагничивания и панелью управления.

2. Установка по п.1, отличающаяся тем, что схема намагничивания содержит силовой трансформатор, первичная обмотка которого подключена к сети переменного тока 380 В через силовой контактор, вторичная обмотка трансформатора подключена к выпрямительному мосту, нагрузкой которого является схема накачки, выполненная на базе конденсаторной батареи, подключенной через коммутирующий элемент в виде тиристора к намагничивающему соленоиду продольного намагничивания через измеритель тока, например токовый трансформатор или датчик Холла.

3. Установка по п.1, отличающаяся тем, что схема размагничивания содержит соленоид размагничивания, подключенный к сети переменного тока 380 В через силовой контактор, амперметр и параллельно включенные оптотиристоры, управляющие входы которых подключены к блок-схеме управления.

4. Установка по п.1, отличающаяся тем, что держатель для установки кольца подшипника в соленоиде намагничивания и соленоиде размагничивания выполнен в виде роликоопор, размещенных внутри каждого соленоида.

5. Установка по п.1, отличающаяся тем, что устройство для подачи суспензии содержит емкость с магнитопорошковой суспензией для ее хранения и приготовления, в которой размещен 3-фазный двигатель, подсоединенный к насосу, погруженному в суспензию, насос через магистраль подвода подает из емкости суспензию в шланг с наконечником, лейку для полива мест контроля и запорный кран.

| Машина для отливки гартовых полос | 1959 |

|

SU123162A1 |

| СПОСОБ МАГНИТОПОРОШКОВОЙ ДЕФЕКТОСКОПИИ И УСТРОЙСТВО, ЕГО РЕАЛИЗУЮЩЕЕ | 2022 |

|

RU2806246C1 |

| СПОСОБ МАГНИТОПОРОШКОВОГО КОНТРОЛЯ ИЗДЕЛИЙ ИЗ ФЕРРОМАГНИТНЫХ МАТЕРИАЛОВ И МАГНИТОПОРОШКОВЫЙ ДЕФЕКТОСКОП ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2021 |

|

RU2778801C1 |

Авторы

Даты

2024-10-07—Публикация

2024-07-09—Подача