Изобретение относится к средствам неразрушающего контроля ферромагнитных изделий и может быть использовано для контроля концов ферромагнитных труб, в том числе малого диаметра.

Известно техническое решение CN 104597118 (МПК G01N 27/84, приор. 16.01.2015, публ. 06.05.2015), содержащее систему позиционирования намагничивающих устройств, систему бесконтактного намагничивания наружной и внутренней поверхности конца трубы, систему нанесения магнитной суспензии и ее сбора и систему УФ осветителей. Это решение позволяет осуществлять магнитопорошковый контроль конца трубы на одной позиции и избежать при намагничивании образования контактных прижогов. Недостатком данной конструкции является необходимость размещать части намагничивающего устройства в трубе, что создает ограничения на контроль труб малых диаметров. Также в конструкции не предусматривается автоматизация съема изображения контролируемой поверхности. Кроме того, операции намагничивания поверхности и ее осмотра осуществляются последовательно, что снижает производительность контроля. Еще одним недостатком этой конструкции является необходимость удаления остатков суспензии с внутренней поверхности трубы, поскольку стекающая со стенок внутри трубы суспензия образует непрозрачную пленку в ее нижней части, которая может закрывать индикаторные рисунки.

Наиболее близкой к предлагаемому решению является полезная модель РФ №157019 (МПК G01N 27/84, приор. 23.12.2014, публ. 20.11.2015). Она содержит средства позиционирования труб, территориально разделенные зону намагничивания и зону анализа изображений, устройства для циркулярного и продольного намагничивания внешней и внутренней поверхности труб, источники тока для питания устройств намагничивания, консольно закрепленный стержень, при контроле установленный внутри контролируемой трубы, оснащенный измерительной кареткой и устройством для создания электрического контакта с устройством циркулярного намагничивания, и стержень, расположенный снаружи трубы, оснащенный измерительной кареткой и механически связанный с устройством продольного намагничивания, форсунки для обработки поверхности труб магнитопорошковой суспензией, устройства ультрафиолетового облучения поверхности труб, устройства видеозаписи изображения, регистрирующие устройства и средства обработки видеоизображений, станцию калибровки, обеспечивающую настройку аппаратуры и проверку чувствительности аппаратуры для каждой новой трубы, поступающей на контроль, и стандартный образец предприятия (СОП), представляющий собой фрагмент трубы с диаметром и толщиной стенки, близкими контролируемым трубам.

Контроль труб с использованием этого устройства включает настройку и проверку чувствительности по СОП, обработку поверхности труб магнитопорошковой суспензией, ультрафиолетовое облучение поверхности труб, бесконтактное продольное и циркулярное намагничивание внешней и внутренней поверхности труб, формирование изображений внешней и внутренней поверхности труб с помощью видеокамер, обработку изображений. Контроль проводится описанным ниже способом. Труба подается по рольгангу в «тупик», где расположено оборудование магнитопорошкового контроля, труба приподнимается на подъемно-поворотных роликах, СОП выдвигается до контакта с трубой и «упирается» в нее. Электрод циркулярного намагничивания проходит сквозь трубу и СОП, цепь циркулярного намагничивания замыкается. Труба и СОП находятся внутри соленоидов устройства продольного намагничивания. Устройства продольного и циркулярного намагничивания начинают работать. Через несколько секунд включается вращение контролируемой трубы и с помощью двух линеек форсунок внутренняя и наружная поверхности трубы покрываются тонким слоем суспензии. «Лишняя» суспензия со дна внутренней поверхности трубы выдувается наружу с помощью воздушных сопел. Через несколько секунд формируется магнитопорошковый рисунок. Магнитное поле выключается. Труба продолжает вращаться. Обе измерительные каретки начинают движение вдоль стержней и снимают информацию сначала с контрольного образца, затем со всей трубы. По завершении сбора информация передается на пост ее анализа и принятия решения о состоянии трубы. Труба опускается на рольганг и удаляется из зоны контроля, СОП и каретки убираются в исходное положение, установка готова к приему новой трубы. Собранная о трубе информация обрабатывается параллельно с выгрузкой трубы из зоны контроля, загрузкой и контролем новой трубы.

Устройство позволяет намагничивать всю трубу сразу, автоматизировано получать изображение контролируемой поверхности, проводить анализ изображений во время формирования изображений на следующей трубе.

Недостатком устройства является необходимость размещать части намагничивающего устройства в трубе, что создает ограничения на контроль труб малых диаметров. Другим недостатком устройства является использование видеокамер в качестве регистрирующего устройства внутренней поверхности трубы, что также создает ограничения на контроль труб малых диаметров. Недостатком также является необходимость размещения внутри трубы на всю ее длину устройства циркулярного намагничивания, что приводит к существенному увеличению площади, занимаемой установкой, поскольку длина установки в этом случае должна быть не менее двух длин трубы, и увеличению времени на позиционирование намагничивающего устройства циркулярного намагничивания. Также недостатком устройства является необходимость применять в конструкции синхронизирующие устройства и устройства задержки выдачи изображения, что приводит к усложнению конструкции и снижению ее надежности.

Недостатком способа является разделение во времени процесса намагничивания и полива суспензией и процесса съемки изображения поверхности, что приводит к необходимости выдувать остатки суспензии с нижней внутренней поверхности трубы, а также приводит к увеличению времени контроля и уменьшению производительности. Еще одним недостатком способа является использование комбинированного намагничивания при циркулярном намагничивании переменным током, что приводит к сильному отличию в возникающем магнитном поле на внешней и внутренней поверхности трубы за счет эффекта экранирования, и, следовательно, снижению эффективности магнитопорошкового контроля, а также к необходимости применения устройств компенсации индуктивной составляющей сопротивления цепи циркулярного намагничивания.

Техническая проблема состоит в том, чтобы обеспечить высокопроизводительный, достоверный и надежный контроль внутренней и внешней поверхности концов труб малого диаметра (от 60 мм) при высокой чувствительности. При этом необходимо минимизировать площадь, занимаемую оборудованием, для того, чтобы можно было его разместить в действующих линиях по производству труб.

Для разрешения этой проблемы в способе магнитопорошкового контроля труб, включающем настройку и проверку чувствительности по СОП, обработку поверхности труб магнитопорошковой суспензией, ультрафиолетовое облучение поверхности труб, бесконтактное продольное намагничивание внешней и внутренней поверхности труб, формирование изображения и обработку изображения, настройку и проверку чувствительности по СОП производят перед началом контроля партии труб, производят бесконтактное поперечное намагничивание внешней и внутренней поверхности концов труб выпрямленным полем, а формирование изображения контролируемой поверхности трубы осуществляют одновременно с поливом суспензией и намагничиванием. Формирование изображения внешней поверхности трубы производят с помощью линейных камер, фокусировку камер осуществляют автоматически перемещением вертикальной каретки, а формирование изображения внутренней поверхности трубы производят с помощью контактного сенсора изображения, причем ультрафиолетовое излучение фокусируют в линию вдоль строки матрицы контактного сенсора.

Предлагается также в устройство для магнитопорошкового контроля труб, в котором зона намагничивания и зона анализа изображений территориально разделены, содержащее устройство для подъема и вращения трубы, устройство для продольного бесконтактного намагничивания внешней и внутренней поверхности трубы, консольно закрепленный стержень, установленный с возможностью поместить его внутри контролируемой трубы, форсунки для обработки поверхности трубы магнитопорошковой суспензией, устройства ультрафиолетового облучения поверхности трубы, регистрирующие устройства и средства обработки изображений, ввести устройство для поперечного бесконтактного намагничивания внешней и внутренней поверхности концов труб выпрямленным полем, вертикальную каретку с регистрирующими устройствами и устройством ультрафиолетового облучения внешней поверхности конца трубы и каретку позиционирования станции контроля по концу трубы, а для формирования изображения внутренней поверхности трубы использовать контактный сенсор изображения (КСИ). Форсунки для обработки суспензией внешней поверхности конца трубы предлагается расположить на устройстве поперечного намагничивания концов труб. Форсунки обработки суспензией внутренней поверхности конца трубы, устройство ультрафиолетового облучения внутренней поверхности конца трубы и КСИ при этом расположены на консольно закрепленном стержне.

В качестве регистрирующих устройств могут быть использованы линейная камера осмотра внешней поверхности трубы вне резьбы и наклонные линейные камеры осмотра внешней поверхности трубы в зоне фаски и резьбы.

Для одновременного контроля обоих концов трубы предлагается установка, содержащая два таких устройства, выполненных в зеркальном отражении.

Таким образом, во время контроля внутри трубы размещается только модуль сканирования на основе компактного КСИ с ультрафиолетовой подсветкой и форсунки полива суспензией. Модуль сканирования на основе КСИ с ультрафиолетовой подсветкой позволяет сформировать изображение внутренней поверхности при вращении трубы и накоплении захваченных линий изображения за один оборот трубы. При этом поле зрения контактного сенсора изображения представляет собой всего одну линию образующей осматриваемой цилиндрической поверхности, что позволяет разместить линию сканирования сенсора в таком месте, где наилучшим образом можно наблюдать индикаторные рисунки.

Обеспечение намагничивания внутренней поверхности конца трубы без размещения внутри трубы намагничивающих устройств, стало возможным благодаря использованию намагничивания выпрямленным полем, так как такое поле практически не экранируется стенкой трубы. Намагничивание осуществляется последовательно, причем не важно, производится ли вначале поперечное, затем продольное, или наоборот, вначале продольное, затем поперечное.

За счет одновременного вращения, намагничивания, полива суспензией и сканирования при помощи регистрирующих устройств конца трубы была решена задача увеличения производительности контроля. Также за счет одновременности был устранен эффект закрытия для обследования нижней части внутренней поверхности конца трубы скоплением остатков суспензии, стекающей под действием силы тяжести с остальной внутренней поверхности вниз. Устранение влияния эффекта закрытия произошло за счет того, что сканирование поверхности происходит при вращении трубы, а линия сканирования располагается в верхней части внутренней поверхности конца трубы. При вращении трубы скопление жидких остатков суспензии стекает и остается в нижней части внутренней поверхности трубы и не может закрыть поле зрения контактного сенсора изображения направленного на верхнюю часть внутренней поверхности трубы. При этом если бы вращение трубы и сканирование осуществлялись после окончания намагничивания, а не одновременно с ним, то жидкие скопления суспензии в нижней части внутренней поверхности трубы исказили бы индикаторный рисунок и смыли его с внутренней поверхности при прохождении участка с индикаторным рисунком через нижнюю точку в процессе вращения трубы.

Таким образом, совокупное применение поперечного намагничивания выпрямленным полем, одновременности проведения нескольких операций, формирования изображения внутренней поверхности конца трубы при помощи КСИ позволило достигнуть технического результата: возможности высокопроизводительного, достоверного и надежного магнитопорошкового контроля внутренней и наружной поверхностей концов ферромагнитных труб малого диаметра с высокой чувствительностью, а также возможности размещения данного оборудования в действующих линиях по производству труб за счет его компактности.

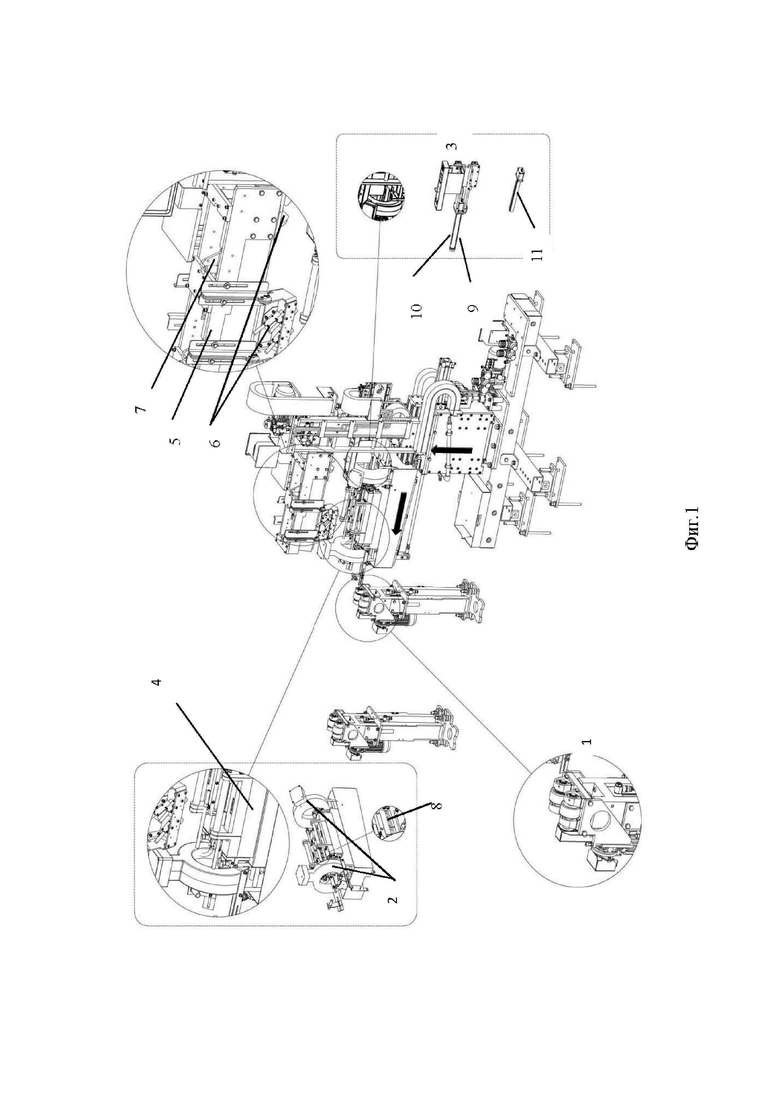

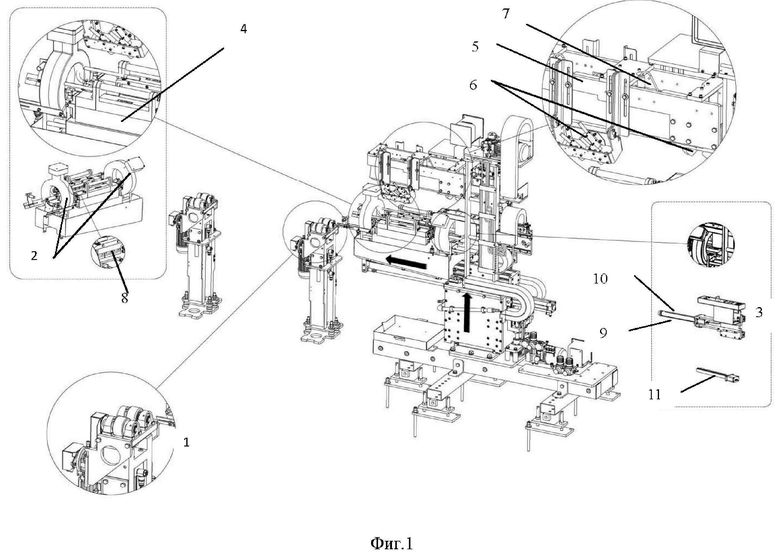

На фиг. 1 показан пример конкретного выполнения устройства магнитопорошкового контроля концов труб.

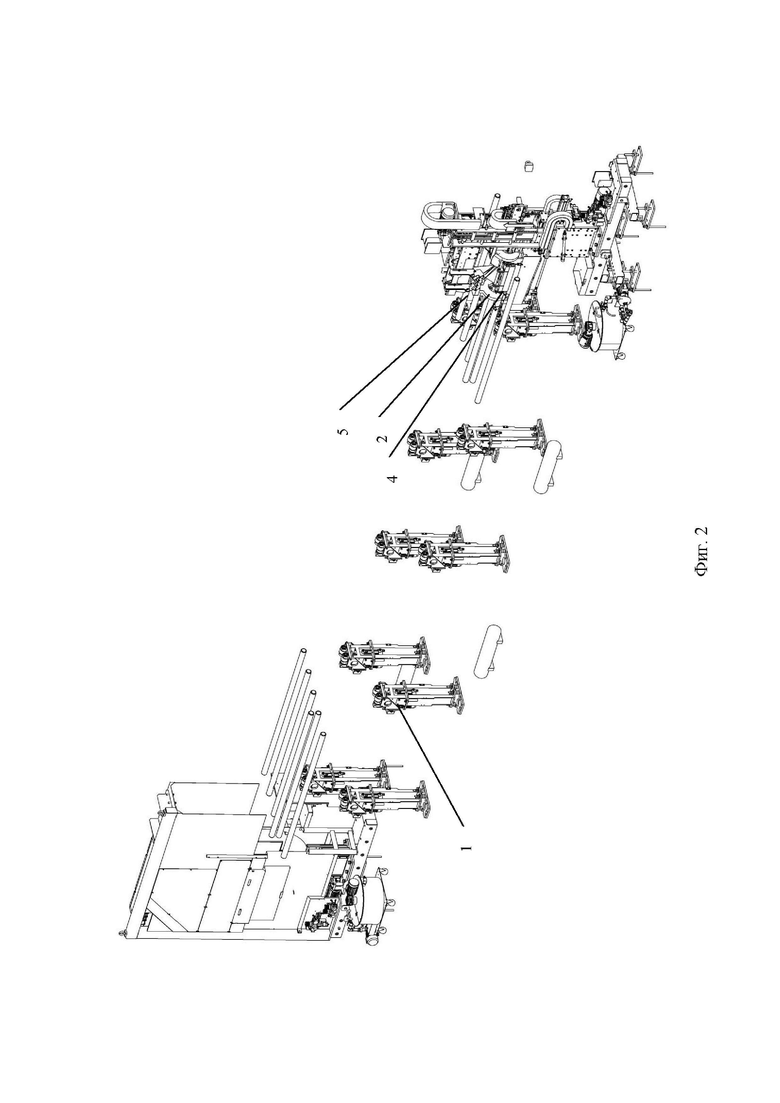

На фиг. 2 - установка, включающая два предлагаемых устройства магнитопорошкового контроля, выполненных в зеркальном отражении, и позволяющая проводить контроль противоположных концов трубы одновременно.

Для осуществления предлагаемого способа перед началом контроля очередной партии труб производят настройку и проверку чувствительности устройства по СОП. Затем производят следующие операции.

1) Трубу подают на позицию контроля внешним поперечным перекладчиком.

2) Трубу поднимают подъемно-поворотными роликами и приводят во вращение.

3) Система намагничивания и система осмотра одного конца наезжает на трубу, при этом намагничивающие устройства оказываются расположены относительно трубы так, чтобы можно было бесконтактно осуществлять намагничивание. Камеры внешнего осмотра на вертикальной каретке оказываются наведены на поверхность трубы.

4) Внутрь трубы вводят консольный стержень и через опорный ролик прижимают к верхнему своду внутренней поверхности трубы.

5) Включают полив и поперечное (или продольное) намагничивание внешней и внутренней поверхности трубы, которая продолжает вращаться.

6) Через половину оборота трубы после включения намагничивания и полива начинают съемку внешней и внутренней поверхности. К этому моменту политая часть трубы с образованными индикаторными рисунками появится на линии сканирования камер и контактного сенсора изображения.

7) За полный оборот трубы будут получены полные изображения поверхности трубы путем накопления линий, снятых линейными камерами и контактным сенсором изображения. На изображении можно будет наблюдать индикаторные рисунки преимущественно продольного (или поперечного в случае продольного намагничивания) направления. Сформированные изображения с камер и КСИ передают на пульт управления для просмотра дефектоскопистом.

8) Полив остается включенным, поперечное (или продольное, если по п. 5 включалось продольное) намагничивание отключают и включают продольное (или поперечное) намагничивание внешней и внутренней поверхности трубы, которая продолжает вращаться.

9) Через половину оборота трубы после переключения намагничивания начинают съемку внешней и внутренней поверхности. К этому моменту политая часть трубы с образованными индикаторными рисунками появится на линии сканирования камер и КСИ.

10) За полный оборот трубы будут получены полные изображения поверхности трубы путем накопления линий, снятых линейными камерами и КСИ. На изображении можно будет наблюдать индикаторные рисунки преимущественно циркулярного (или продольного в случае поперечного намагничивания) направления. Сформированные изображения с камер и КСИ передают на пульт управления для просмотра дефектоскопистом. Таким образом, за три оборота трубы получают два комплекта изображений контролируемых поверхностей с индикаторными рисунками с взаимно перпендикулярными преимущественными ориентациями.

11) Отключают полив трубы, отключают намагничивание, из трубы вынимают консольный стержень.

12) Включают размагничивание трубы переменным током через систему продольного намагничивания.

13) Станция контроля отъезжает от трубы, поле размагничивания снижается. Вращение трубы прекращается.

14) Подъемно поворотные ролики опускают трубу на перекладчик, труба готова к перекладке.

Устройство магнитопорошкового контроля (фиг. 1) содержит устройство для подъема и вращения трубы, в данном случае подъемно-поворотные ролики 1, устройство 2 продольного бесконтактного намагничивания выпрямленным полем, консольно закрепленный стержень 3, устройство 4 для поперечного бесконтактного намагничивания внешней и внутренней поверхности концов трубы выпрямленным полем, вертикальную каретку 5 с линейной камерой осмотра внешней поверхности трубы вне резьбы 6, наклонные линейные камеры 7 осмотра внешней поверхности трубы в зоне фаски и резьбы, устройства 8 ультрафиолетового облучения внешней поверхности трубы, форсунки 9 для обработки суспензией внешней поверхности конца трубы, расположенные на устройстве 4 поперечного намагничивания концов труб, форсунки 10 обработки суспензией внутренней поверхности конца трубы, устройство 11 ультрафиолетового облучения внутренней поверхности конца трубы, КСИ 12, каретку позиционирования устройства по концу трубы 13.

Устройство работает следующим образом. Поперечным перекладчиком труба перекладывается по подъемно-поворотные ролики 1. Труба приводится во вращение. На кромку трубы наезжает каретка позиционирования устройства по концу трубы 13 с устройствами 2 и 4 намагничивания, форсунками полива 9 и 10, камерами осмотра 6 и 7, консольным стержнем 3 и устройствами УФ облучения 8 и 11. Осуществляется последовательное взаимно перпендикулярное намагничивание и полив магнитопорошковой суспензией первого конца трубы. При каждом намагничивании образуется индикаторный рисунок, который сканируется с поверхности при помощи линейных камер 6, 7 осмотра внешней поверхности трубы и КСИ 12.

После формирования двух комплектов цифровых изображений поверхности осуществляется процесс размагничивания при помощи системы намагничивания, работающей на переменном поле 50 Гц. С позиции намагничивания труба перекладывается на следующую позицию - выбора годности и маркировки проконтролированного конца. На этой позиции происходит принятие решения дефектоскопистом о наличии дефектов на конце трубы, в это время намагничивается контролируемая поверхность и формируется изображение контролируемой поверхности следующей трубы. С позиции выбора годности труба перекладывается на следующую позицию поперечного перекладчика, торцуется рольгангом по противоположному торцу трубы и перекладывается на позицию контроля второго конца трубы. Устройство может применяться в составе установки, содержащей два зеркально отраженных устройства магнитопорошкового контроля (фиг. 2). Контроль второго конца трубы на втором устройстве в этом случае проводится аналогично.

Устройство позволяет производить автоматизированный магнитопорошковый контроль концов труб, а именно: автоматизированное намагничивание в двух перпендикулярных направлениях, автоматизированный полив магнитопорошковой суспензией, автоматизированное формирование изображений контролируемых поверхностей внутри и снаружи конца трубы в ультрафиолетовом освещении и автоматизированное размагничивание. Обеспечивается производительность контроля в 120 труб/час, при этом получается высококачественное изображение в ультрафиолетовом освещении контролируемой поверхности конца трубы: всего профиля резьбы, свободного участка наружной поверхности до 400 мм от конца трубы, фаски трубы и 250 мм внутренней поверхности конца трубы.

Предлагаемые способ и устройство могут найти применение в широко распространенных линиях по нарезке резьбы труб, оснащенных поперечным, многопозиционным столом-перекладчиком. На таких линиях операции по нарезанию резьбы на первом конце трубы, нарезанию резьбы на втором конце трубы, магнитопорошковому контролю первого конца трубы, магнитопорошковому контролю второго конца трубы, контролю геометрии резьбы и накручиванию муфты происходят одновременно на своих технологических позициях многопозиционного стола перекладчика. После окончания технологического процесса на каждой позиции, все трубы одновременно перекладывается перекладчиком на соседние позиции, где осуществляется следующая технологическая операция. В действующую линию также может быть включена установка, содержащая два идентичных зеркально отраженных устройства (фиг. 2).

Также устройство может работать, проводя контроль одного и другого концов трубы последовательно, поворачивая трубу то одним, то другим концом к устройству.

Установка может размещаться в действующих линиях по производству труб с диаметром от 60 мм, при этом установка занимает только две позиции на участке поперечной перекладки труб. Для проведения контроля, в отличие от аналогов, не требуется размещение внутри трубы устройств намагничивания, что позволяет проводить контроль труб малого диаметра. Одновременное намагничивание, полив и осмотр позволяет достигнуть существенно большей производительности, чем у аналогов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для магнитопорошковой дефектоскопии колец подшипников | 2024 |

|

RU2828161C1 |

| СПОСОБ АВТОМАТИЗИРОВАННОГО НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ МАТЕРИАЛОВ И ИЗДЕЛИЙ | 2005 |

|

RU2287149C1 |

| Устройство спирального намагничивания для магнитопорошкового контроля | 1989 |

|

SU1728777A1 |

| СПОСОБ МАГНИТОПОРОШКОВОЙ ДЕФЕКТОСКОПИИ И УСТРОЙСТВО, ЕГО РЕАЛИЗУЮЩЕЕ | 2022 |

|

RU2806246C1 |

| СПОСОБ МАГНИТОПОРОШКОВОГО КОНТРОЛЯ ПРУЖИН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2022 |

|

RU2784214C1 |

| МАГНИТНЫЙ ДЕФЕКТОСКОП | 1973 |

|

SU399778A1 |

| УСТРОЙСТВО МАГНИТОПОРОШКОВОГО КОНТРОЛЯ СИЛОВЫХ ПРУЖИН | 2023 |

|

RU2836597C1 |

| УСТРОЙСТВО ДЛЯ НЕРАЗРУШАЮЩИХ ИСПЫТАНИЙ МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ | 2014 |

|

RU2648011C1 |

| Магнитопорошковый дефектоскоп | 1976 |

|

SU728069A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОКАТАНЫХ КОЛЕС | 1996 |

|

RU2103098C1 |

Использование: для магнитопорошкового контроля труб. Сущность изобретения заключается в том, что осуществляют настройку и проверку чувствительности по стандартному образцу предприятия, обработку поверхности труб магнитопорошковой суспензией, ультрафиолетовое облучение поверхности труб, бесконтактное продольное намагничивание внешней и внутренней поверхности труб, формирование изображения и обработку изображения, при этом настройку и проверку чувствительности по стандартному образцу предприятия производят перед началом контроля партии труб, производят бесконтактное поперечное намагничивание внешней и внутренней поверхности концов труб выпрямленным полем, формирование изображения контролируемой поверхности трубы осуществляют одновременно с поливом суспензией и намагничиванием, формирование изображения внешней поверхности трубы производят с помощью линейных камер, фокусировку камер осуществляют автоматически перемещением вертикальной каретки, а формирование изображения внутренней поверхности трубы производят с помощью контактного сенсора изображения, причем ультрафиолетовое излучение фокусируют в линию вдоль строки матрицы контактного сенсора. Технический результат: обеспечение возможности высокопроизводительного и достоверного контроля внутренней и наружной поверхностей концов ферромагнитных труб, в том числе малого диаметра, с высокой чувствительностью. 2 н. и 1 з.п. ф-лы, 2 ил.

1. Способ магнитопорошкового контроля труб, включающий настройку и проверку чувствительности по стандартному образцу предприятия, обработку поверхности труб магнитопорошковой суспензией, ультрафиолетовое облучение поверхности труб, бесконтактное продольное намагничивание внешней и внутренней поверхности труб, формирование изображения и обработку изображения, отличающийся тем, что настройку и проверку чувствительности по стандартному образцу предприятия производят перед началом контроля партии труб, производят бесконтактное поперечное намагничивание внешней и внутренней поверхности концов труб выпрямленным полем, формирование изображения контролируемой поверхности трубы осуществляют одновременно с поливом суспензией и намагничиванием, формирование изображения внешней поверхности трубы производят с помощью линейных камер, фокусировку камер осуществляют автоматически перемещением вертикальной каретки, а формирование изображения внутренней поверхности трубы производят с помощью контактного сенсора изображения, причем ультрафиолетовое излучение фокусируют в линию вдоль строки матрицы контактного сенсора.

2. Устройство для магнитопорошкового контроля труб, в котором зона намагничивания и зона анализа изображений территориально разделены, содержащее устройство для подъема и вращения трубы, устройство для продольного бесконтактного намагничивания внешней и внутренней поверхности трубы, консольно закрепленный стержень, установленный с возможностью поместить его внутри контролируемой трубы, форсунки для обработки поверхности трубы магнитопорошковой суспензией, устройства ультрафиолетового облучения поверхности трубы, регистрирующие устройства и средства обработки изображений, отличающееся тем, что оно содержит устройство для поперечного бесконтактного намагничивания внешней и внутренней поверхности концов труб выпрямленным полем, вертикальную каретку с регистрирующими устройствами и устройством ультрафиолетового облучения внешней поверхности конца трубы и каретку позиционирования станции контроля по концу трубы, форсунки для обработки суспензией внешней поверхности конца трубы расположены на устройстве поперечного намагничивания концов труб, форсунки обработки суспензией внутренней поверхности конца трубы, устройство ультрафиолетового облучения внутренней поверхности конца трубы и контактный сенсор изображения расположены на консольно закрепленном стержне.

3. Устройство по п. 2, отличающееся тем, что в качестве регистрирующих устройств использованы линейная камера осмотра внешней поверхности трубы вне резьбы и наклонные линейные камеры осмотра внешней поверхности трубы в зоне фаски и резьбы.

| 0 |

|

SU157019A1 | |

| Гидромуфта тягового типа | 1951 |

|

SU93987A1 |

| Разборные инвентарные леса | 1951 |

|

SU95848A1 |

| МИКРОМЕХАНИЧЕСКИЙ КОМПОНЕНТ С РАЗДЕЛЬНОЙ, ГАЛЬВАНИЧЕСКИ ИЗОЛИРОВАННОЙ АКТИВНОЙ СТРУКТУРОЙ И СПОСОБ ЭКСПЛУАТАЦИИ ТАКОГО КОМПОНЕНТА | 2015 |

|

RU2653112C2 |

| CN 103267799 A, 28.08.2013 | |||

| US 2011169485 A1, 14.07.2011. | |||

Авторы

Даты

2022-11-14—Публикация

2021-12-09—Подача