Изобретение относится к электротехнике, а именно, к технологии изготовления фотоэлементов с радиационно стойким защитным стеклом.

Известен метод измерения линейных размеров листового стекла, принятый за аналог (см. Межгосударственный стандарт ГОСТ 32557-2013, изд. Москва, Стандартинформ, 2014 г, стр. 3), согласно которому контролируемое изделие укладывают неподвижно на опору, в виде горизонтально расположенных сторон двух разнесенных угольников с прямыми углами и проводят два измерения параллельно кромкам на расстоянии от края не менее толщины изделия. Длину и ширину изделия в виде листового стекла толщиной более 15 мм, многослойного стекла и стеклопакета измеряют рулеткой с погрешностью измерения 1 мм.

Недостаток аналога, применительно к технологии изготовления стеклянных пластин для фотоэлементов, заключается в том, что не обеспечивается величина отклонения не более 0,1 мм от заданных габаритных размеров стеклянных пластин 40,5×80,5 мм.

Признак аналога, общий с предлагаемым устройством для контроля габаритных размеров стеклянных пластин фотопреобразователей, состоит в расположении стеклянной пластины на опоре и выполнении измерений с заданной погрешностью.

Известно устройство для непрерывной обработки элемента из вакуумного стекла, принятое за прототип (см. Патент РФ №2553691, опубл.20.06.2015 г). Устройство содержит загрузочный стол, вспомогательные и основную вакуумные камеры, разгрузочный стол вдоль направления продвижения стекла, устройство для транспортировки стеклянных пластин и электрическую систему управления. Транспортный механизм с роликовым столом состоит из множества роликов для транспортировки стеклянных пластин, расположенных с интервалами и параллельно друг другу.

Недостатком прототипа применительно к измерению габаритных размеров стеклянных пластин фотоэлементов является возникновение поверхностных дефектов, обусловленных абразивным воздействием роликов в процессе транспортировки стеклянных пластин, что снижает механическую прочность и выход годных тонких стеклянных пластин для фотоэлементов.

Признак прототипа, общий с предлагаемым устройством для контроля габаритных размеров стеклянных пластин фотоэлементов, состоит в применении для перемещения стеклянных пластин транспортного механизма в виде опорного стола, в конструкции которого использованы расположенные в ряд ролики.

Отличительные признаки предлагаемого устройства для контроля габаритных размеров стеклянных пластин фотоэлементов состоят в том, что введена плоскопараллельная концевая мера длины с двумя плоскопараллельными боковиками, имеющими плоские взаимно-параллельные измерительные поверхности разной длины, между которыми расположен транспортный механизм с опорным столом, изготовленным в виде плиты, в которой сформированы отверстия с закрепленными в них горизонтально в ряд металлическими стержнями с роликами из полиамида, которые снабжены пазами с расположенными в них силиконовыми кольцами круглого сечения, кроме того, ролики выполнены с возможностью независимого вращения при ручном прокатывании стеклянной пластины между плоскими взаимно-параллельными измерительными поверхностями, причем прокатывание сопровождается возможностью прижатия края стеклянной пластины к измерительной поверхности большей длины.

Технический результат, достигаемый предложенным устройством для контроля габаритных размеров стеклянных пластин фотоэлементов, заключается в повышении выхода годных тонких стеклянных пластин толщиной менее 150 мкм за счет устранения поверхностных дефектов, вносимых в процессе контроля.

Для доказательства соответствия предлагаемого устройства для контроля габаритных размеров стеклянных пластин фотоэлементов критерию «изобретательский уровень» была проанализирована вся совокупность признаков и отдельно отличительные признаки. Установлено, что применение отличительных признаков, дающих в совокупности с известными признаками вышеуказанный технический результат, в литературных источниках не обнаружено. Таким образом, по мнению авторов, предлагаемое устройство для контроля габаритных размеров стеклянных пластин фотоэлементов соответствует критерию «изобретательский уровень».

Достигается это тем, что в устройство для контроля габаритных размеров стеклянных пластин фотоэлементов, включающее транспортный механизм в виде опорного стола, выполненный из расположенных в ряд роликов, введена плоскопараллельная концевая мера длины с двумя плоскопараллельными боковиками, имеющими плоские взаимно-параллельные измерительные поверхности разной длины между которыми расположен транспортный механизм с опорным столом, изготовленным в виде плиты, в которой сформированы отверстия с закрепленными в них горизонтально в ряд металлическими стержнями с роликами из полиамида, которые снабжены пазами с расположенными в них силиконовыми кольцами круглого сечения, кроме того, ролики выполнены с возможностью независимого вращения при ручном прокатывании стеклянной пластины между плоскими взаимно-параллельными измерительными поверхностями, причем прокатывание сопровождается возможностью прижатия края стеклянной пластины к измерительной поверхности большей длины.

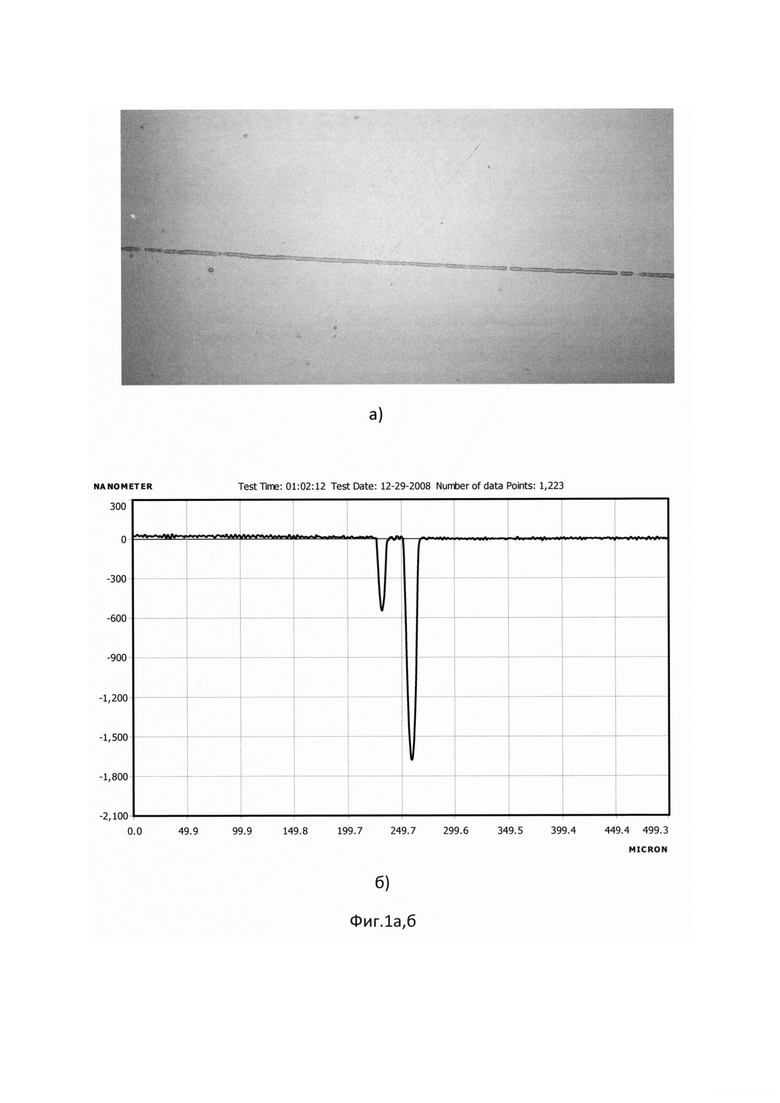

Стеклянные пластины фотоэлементов прямоугольной конфигурации после скрайберной резки поступают на контроль габаритных размеров. При этом устанавливается соответствие полученных габаритных размеров (длины и ширины) заданному интервалу минимальной и максимальной величин посредством выставленных на предельном расстоянии измерительных поверхностей плоскопараллельной концевой меры длины. В процессе контроля стеклянные пластины перемещаются на плоском опорном столе. При непосредственном контакте с поверхностью опорного стола, выполненного в виде фторопластовой или стальной плиты, в процессе скольжения стеклянной пластины вносятся поверхностные дефекты от воздействия микрокрошки стекла и шлаковых частиц. Поверхностные дефекты в виде царапин выявляются визуально после химического травления стеклянных пластин в водном растворе плавиковой кислоты (см. фиг. 1а). Глубина поверхностных царапин достигает нескольких мкм (см. фиг. 1б), размер шлаковых микрочастиц до 50 мкм (см. фиг. 2а,б). Внесенные при контроле габаритных размеров поверхностные дефекты снижают механическую прочность стеклянных пластин, что особенно актуально для тонких стеклянных пластин толщиной менее 150 мкм. Последующее выполнение химического травления с целью удаления микросколов скрайберного реза на торцах стеклянных пластин приводит к выявлению поверхностных дефектов в виде царапин и снижает выход годных стеклянных пластин фотоэлементов по внешнему виду.

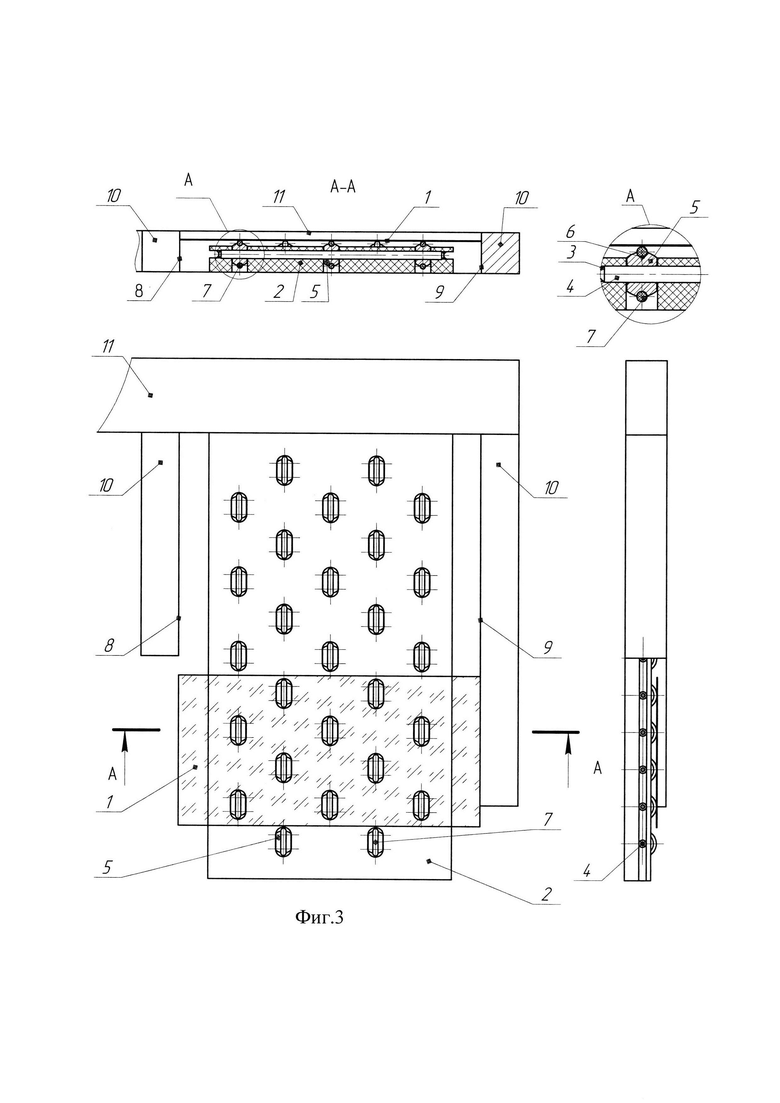

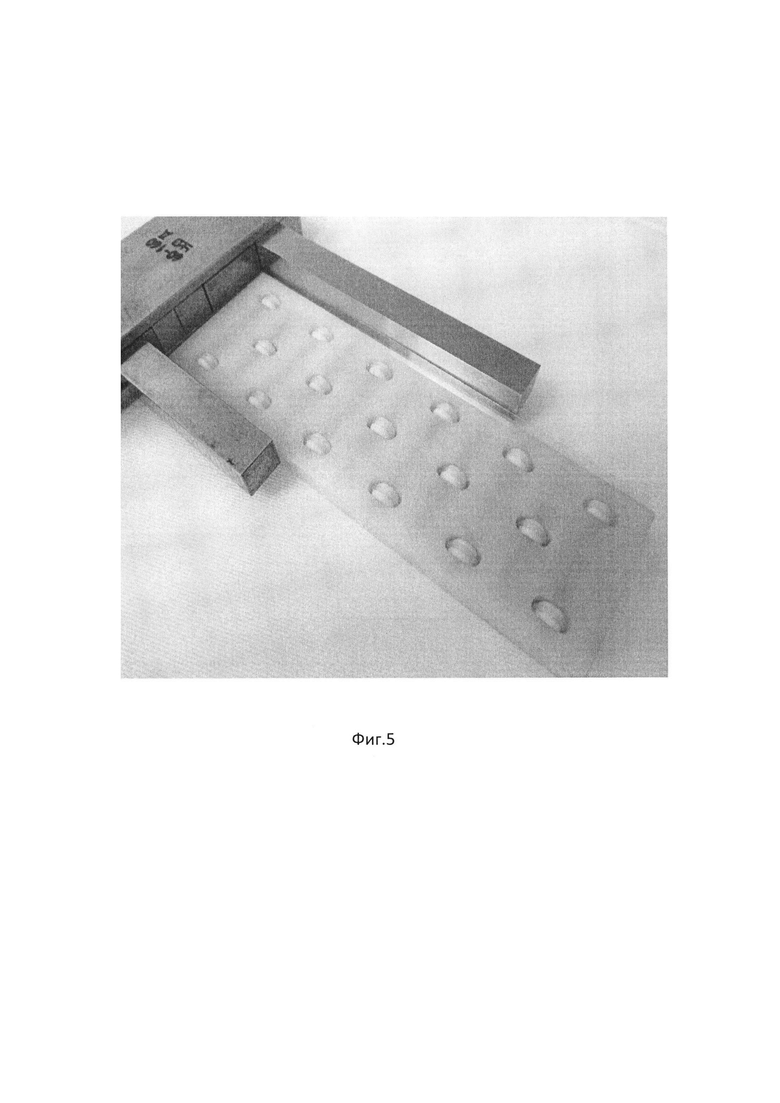

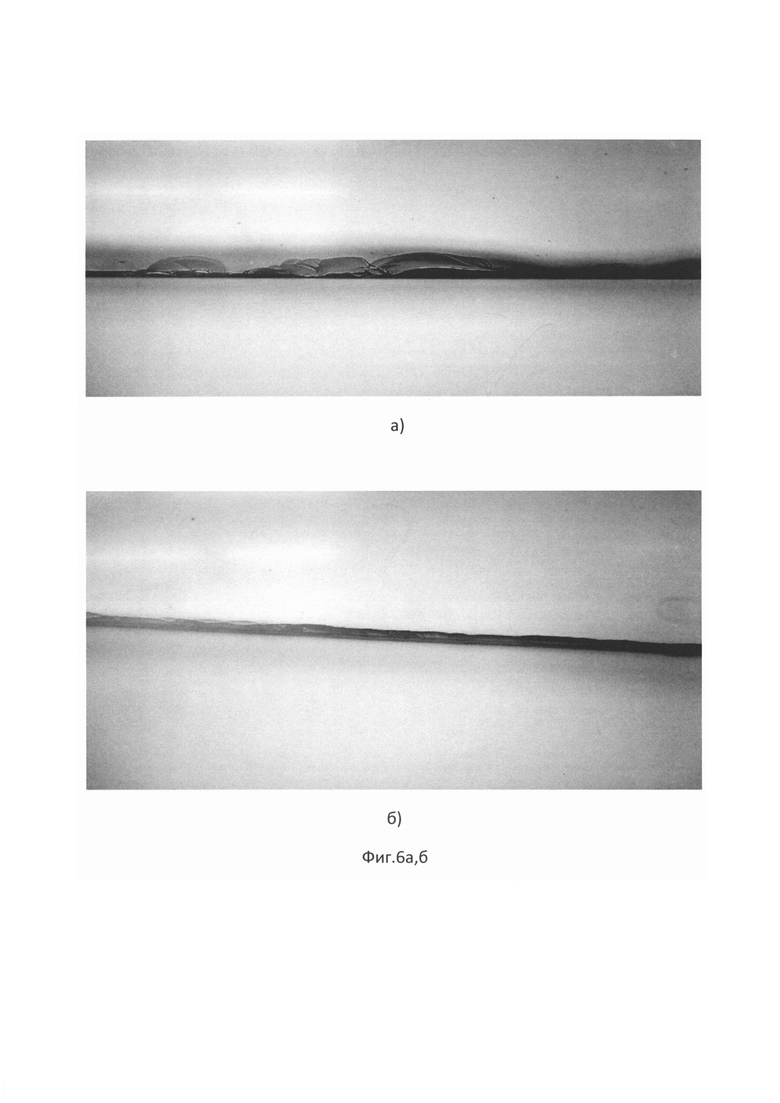

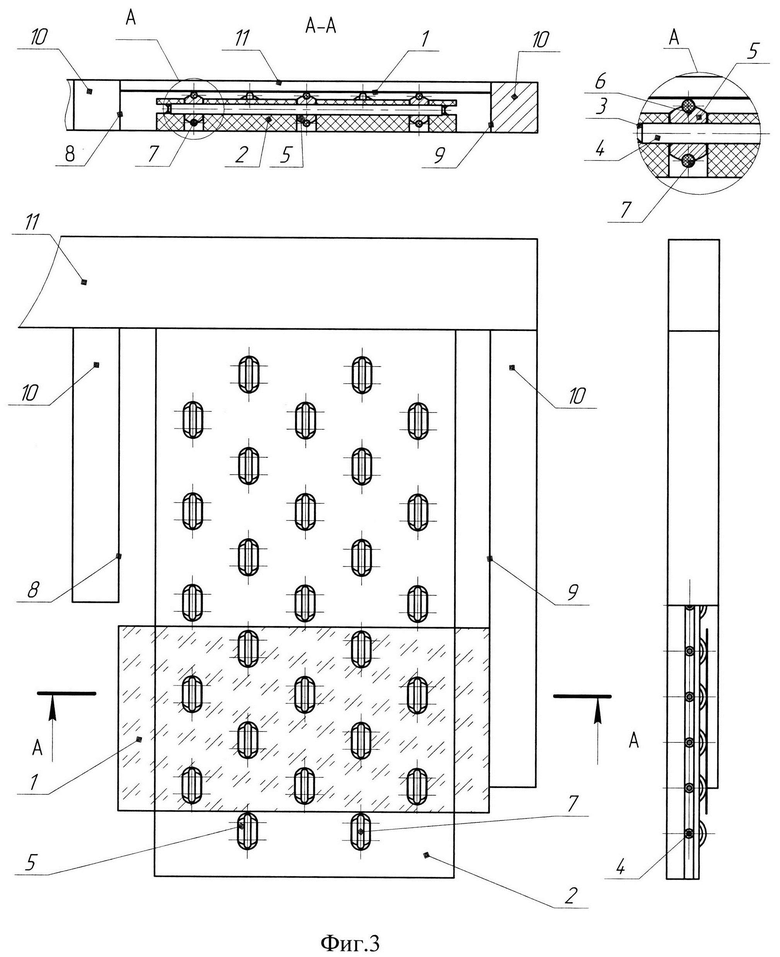

Предлагаемое устройство для контроля габаритных размеров стеклянных пластин фотоэлементов иллюстрировано на фигурах 1÷8. На фиг. 1а,б представлены: а) - вид царапин стеклянной пластины, выявляемых после химического травления; б) - профиль царапины стеклянной пластины после химического травления. На фиг. 2а,б представлен вид шлаковой микрочастицы на поверхности стеклянной пластины: а) - до; б) - после химического травления. На фиг. 3 представлены виды: стеклянной пластины 1, расположенной на опорной плите 2, в которой сформированы отверстия 3 с закрепленными в них горизонтально в ряд металлическими стержнями 4 с роликами 5 из полиамида, на цилиндрической поверхности которых (роликов) выполнены пазы 6 с расположенными в них силиконовыми кольцами 7 круглого сечения и измерительные поверхности 8, 9 плоскопараллельных боковиков 10 концевой меры длины 11. На фиг. 4а,б представлены виды устройства для контроля габаритных размеров: а) - длины; б) - ширины стеклянных пластин 1 фотоэлементов с опорной плитой 2 с закрепленными в ней горизонтально в ряд металлическими стержнями 4 с роликами 5 из полиамида с расположенными на них силиконовыми кольцами 7 и измерительные поверхности 8, 9 плоскопараллельных боковиков 10 концевой меры длины 11. На фиг. 5 представлено фото устройства для контроля габаритных размеров фотоэлементов. На фиг. 6а,б представлен вид торцев стеклянной пластины: а) - до; б) - после химического травления. На фиг. 7 представлен вид стеклянной пластины без царапин, после химического травления. На фиг. 8 представлен вид фотоэлемента с изготовленной стеклянной пластиной.

В качестве конкретного примера устройство для контроля габаритных размеров стеклянных пластин фотоэлементов используют в технологии изготовления высокоэффективных трехкаскадных фотоэлементов космического назначения. При этом стеклянные пластины 1 прямоугольной конфигурации с требуемыми габаритными размерами 40,5×80,5 мм и допустимой погрешностью линейных размеров 0,1 мм, вырезают алмазным скрайбером из ленты радиационно стойкого стекла К-208 толщиной ~ 140 мкм. Затем стеклянные пластины 1 укладывают на опорный столик, изготовленный в виде плиты 2, в которой сформированы отверстия 3 с закрепленными в них горизонтально в ряд металлическими стержнями 4 с роликами 5 из полиамида, которые снабжены пазами 6 с расположенными в них силиконовыми кольцами 7 круглого сечения, с возможностью ручного перемещения стеклянной пластины 1 посредством прокатывания по роликам 5 между двумя взаимно параллельными измерительными поверхностями 8, 9 плоскопараллельных боковиков 10, причем прокатывание сопровождается возможностью прижатия края стеклянной пластины 1 к измерительной поверхности 9 большей длины (см. фиг. 3). Опорный столик в виде плиты 2 и плоскопараллельная концевая мера длины 11 с плоскопараллельными боковиками 10 расположены на одной горизонтальной платформе. Ролики 5, выполненные из полиамида, обеспечивают малые величины сопротивления и площади контактирования в процессе независимого вращения вокруг металлических стержней 4 при прокатывании стеклянных пластин 1 между взаимно-параллельными измерительными поверхностями 8, 9 разной длины плоскопараллельных боковиков 10. В процессе прокатывания осуществляется прижатие края стеклянной пластины 1 к измерительной поверхности 9 большей длины, что при плавном прямолинейном перемещении стеклянной пластины 1 обеспечивает неразрушающий контроль габаритных размеров. Силиконовые кольца 7 круглого сечения, расположенные в пазах роликов 5, необходимы для предотвращения травмирования и загрязнения поверхности стеклянных пластин 1. В отсутствие силиконовых колец 7 вносятся поверхностные дефекты, выявляемые при последующем химическом травлении стеклянных пластин 1. Пазы 6 на цилиндрической поверхности роликов 5 обеспечивают фиксацию силиконовых колец 7. Для задания максимально возможного линейного размера (длины и ширины) стеклянных пластин фотоэлементов выбирают плоскопараллельные концевые меры длины 11 с измерительными поверхностями 8,9, изготовленными на расстоянии 80,6 мм и 40,6 мм соответственно. Выполняют ручное перемещение стеклянных пластин 1 посредством прокатывания по роликам 5 между измерительными поверхностями 8, 9 с прижатием края стеклянной пластины 1 к измерительной поверхности 9 большей длины (см. фиг. 4а,б). При прохождении стеклянных пластин 1 между измерительными поверхностями 8, 9 принимается их соответствие максимально допустимому размеру. Стеклянные пластины 1 больших размеров выбраковываются. Затем применяют плоскопараллельные концевые меры длины 11 с измерительными поверхностями 8, 9 изготовленными на расстоянии 80,4 мм и 40,4 мм для задания минимально возможного линейного размера стеклянных пластин 1 (длины и ширины) соответственно. В этом случае стеклянные пластины 1, прошедшие между измерительными поверхностями 8, 9 плоскопараллельной концевой меры длины 11, выбраковываются. В процессе прямолинейного перемещения стеклянных пластин 1 посредством прокатывания по роликам 5 с силиконовыми кольцами 7 осуществляется прижатие края стеклянной пластины к измерительной поверхности большей длины 9 при этом углы и поверхность стеклянной пластины 1 не травмируются, отсутствуют загрязнения от контакта с силиконовыми кольцами 7 и после стравливания слоя стекла толщиной ~ 15 мкм в водном растворе плавиковой кислоты (HF÷H2O=1÷5), используемого для удаления дефектов скрайберного реза (см. фиг. 6а,б), поверхностные царапины не выявляются. При этом происходит возрастание механической прочности стеклянных пластин, определяемой по методу центрально-симметричного изгиба в 1,5÷2 раза. Дефекты скрайберного реза способствуют возникновению микротрещин, развитие которых в процессе изготовления фотоэлемента приводит к разрушению стеклянной пластины. В случае перемещения стеклянных пластин 1 посредством скольжения по фторопластовой или стальной плитам происходит внесение поверхностных дефектов (от абразивного воздействия микрочастиц стекла, шлака), которые выявляются визуально после химического травления (см. фиг. 1a) в водном растворе плавиковой кислоты, так как при этом стравливаются в первую очередь нарушенные участки поверхностной структуры стекла. Поверхностные царапины, глубина которых достигает 2 мкм (см. фиг. 1б), визуально напоминают трещину и снижают выход годных стеклянных пластин по внешнему виду. Предлагаемое устройство для контроля габаритных размеров стеклянных пластин фотоэлементов (см. фиг. 5) обеспечивает выполнение контроля без внесения поверхностных дефектов, при этом в сочетании с химическим травлением (см. фиг. 6а,б) увеличивается выход годных стеклянных пластин по внешнему виду и снижается вероятность трещинообразования стеклянных пластин при изготовлении фотоэлементов (см. фиг. 7, 8).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления стеклянных пластин для фотопреобразователей космического назначения | 2022 |

|

RU2790303C1 |

| Способ изготовления стеклянных пластин с утолщенным краем для фотопреобразователей космического назначения | 2018 |

|

RU2687875C1 |

| Способ контроля качества поверхности диэлектриков | 1988 |

|

SU1619012A1 |

| УСТРОЙСТВО ДЛЯ ОБНАРУЖЕНИЯ ПОВЕРХНОСТНЫХ ДЕФЕКТОВ | 1994 |

|

RU2119657C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТНЫХ ХАРАКТЕРИСТИК МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2277232C1 |

| ИЗМЕРИТЕЛЬ ДЛИНЫ КОНЦЕВЫХ МЕР ДЛИНЫ | 2001 |

|

RU2205365C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФОТОШАБЛОННЫХ ЗАГОТОВОК | 2006 |

|

RU2329565C1 |

| ГИБОЧНОЕ УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ СТЕКЛА ДЛЯ ИСПОЛЬЗОВАНИЯ В ОСТЕКЛЕНИИ САМОЛЕТА | 2013 |

|

RU2641346C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОЙ ТРЕХМЕРНОЙ СТРУКТУРЫ В ОБЪЕМЕ ПЛАСТИНЫ ФОТОЧУВСТВИТЕЛЬНОГО СТЕКЛА | 2015 |

|

RU2598011C1 |

| Компаратор для поверки плоскопараллельных концевых мер длины | 2021 |

|

RU2767709C1 |

Изобретение относится к технологии изготовления фотоэлементов с радиационно стойким защитным стеклом. Устройство для контроля габаритных размеров стеклянных пластин фотоэлементов включает транспортный механизм в виде опорного стола, выполненный из расположенных в ряд роликов, плоскопараллельную концевую меру длины с двумя плоскопараллельными боковиками, имеющими плоские взаимно-параллельные измерительные поверхности разной длины, между которыми расположен транспортный механизм с опорным столом, изготовленным в виде плиты, в которой сформированы отверстия с закрепленными в них горизонтально в ряд металлическими стержнями с роликами из полиамида, которые снабжены пазами с расположенными в них силиконовыми кольцами круглого сечения, ролики выполнены с возможностью независимого вращения при ручном прокатывании стеклянной пластины между плоскими взаимно-параллельными измерительными поверхностями, причем прокатывание сопровождается возможностью прижатия края стеклянной пластины к измерительной поверхности большей длины. Технический результат заключается в повышении выхода годных тонких стеклянных пластин толщиной менее 150 мкм за счет устранения поверхностных дефектов, вносимых в процессе контроля. 8 ил.

Устройство для контроля габаритных размеров стеклянных пластин фотоэлементов, включающее транспортный механизм в виде опорного стола, выполненный из расположенных в ряд роликов, отличающееся тем, что введена плоскопараллельная концевая мера длины с двумя плоскопараллельными боковиками, имеющими плоские взаимно-параллельные измерительные поверхности разной длины, между которыми расположен транспортный механизм с опорным столом, изготовленным в виде плиты, в которой сформированы отверстия с закрепленными в них горизонтально в ряд металлическими стержнями с роликами из полиамида, которые снабжены пазами с расположенными в них силиконовыми кольцами круглого сечения, кроме того, ролики выполнены с возможностью независимого вращения при ручном прокатывании стеклянной пластины между плоскими взаимно-параллельными измерительными поверхностями, причем прокатывание сопровождается возможностью прижатия края стеклянной пластины к измерительной поверхности большей длины.

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ ОБРАБОТКИ ЭЛЕМЕНТА ИЗ ВАКУУМНОГО СТЕКЛА | 2011 |

|

RU2553691C2 |

| CN 105643817 A, 08.06.2016 | |||

| JP 63093405 A, 23.04.1988 | |||

| Тестовая структура для контроля отклонений размеров элементов интегральных схем | 1980 |

|

SU963121A1 |

Авторы

Даты

2023-10-31—Публикация

2023-05-12—Подача