Область техники

Настоящее изобретение относится к устройству, способному непрерывно обрабатывать элемент из вакуумного стекла.

Существующий уровень техники

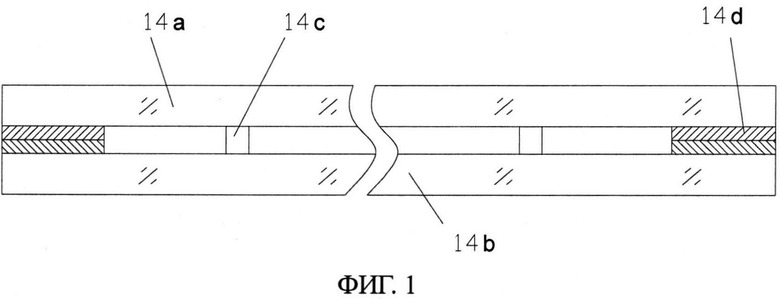

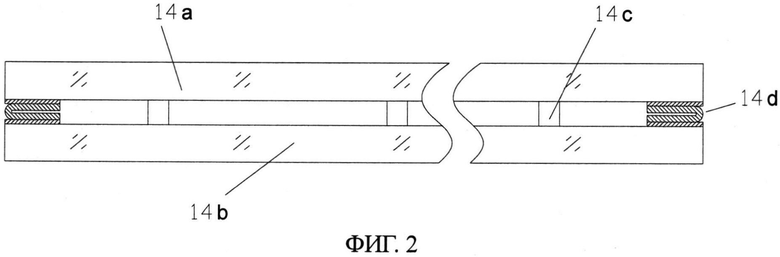

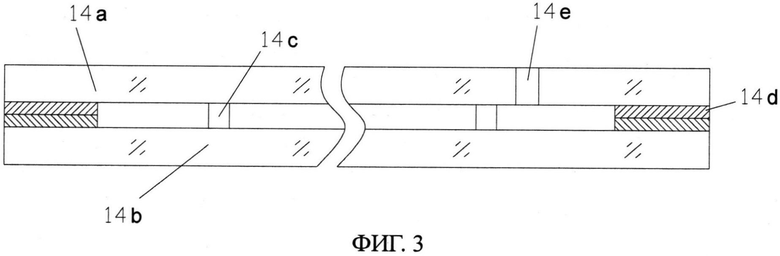

Элемент из вакуумного стекла, включающий две или больше стеклянных пластин, привлекает все большее внимание из-за его превосходных характеристик звукоизоляции и теплоизоляции, так что последовательно предлагаются разные способы изготовления вакуумного стекла и соответствующие продукты из вакуумного стекла. Конструкция более раннего вакуумного стекла, изобретенного заявителем, показана на Фиг.1-3. На этих чертежах обозначение 14а относится к верхней стеклянной пластине, 14b относится к нижней стеклянной пластине, 14 с относится к средней опоре и 14d относится к герметизирующему объекту. Средняя опора 14с предварительно установлена на нижнюю стеклянную пластину 14b, и герметизирующий объект 14d может быть выполнен непосредственной сваркой металлических слоев, предварительно нанесенных на верхнюю и нижнюю стеклянные пластины, может быть выполнен из стеклянного порошка с низкой температурой плавления, также может быть выполнен путем сварки металлического герметизирующего листа U-образного сечения и металлических слоев, нанесенных на верхнюю и нижнюю стеклянные пластины, и может быть изготовлен из любых веществ, способных герметизировать верхнюю и нижнюю стеклянные пластины, путем нагревания. В настоящее время, при изготовлении элемента из вакуумного стекла способ получения вакуума в основном включает два режима: в первом режиме выпускное отверстие 14е предварительно выполняют на стеклянной пластине, внутреннее пространство вакуумного стекла вакуумируют через выпускное отверстие после выполнения герметичного уплотнения по периметру элемента из вакуумного стекла, и выпускное отверстие закрывают после достижения заданной степени вакуума, этим завершая изготовление элемента из вакуумного стекла; и в другом режиме сначала собирают вместе стеклянные пластины для формирования элемента из вакуумного стекла, затем собранные пластины переносят в вакуумную камеру для создания вакуума, и собранные стеклянные пластины герметизируют в вакуумной камере после достижения в ней заданного значения вакуума, этим завершая изготовление элемента из вакуумного стекла.

При вышеуказанных двух режимах изготовления элемента из вакуумного стекла, поскольку расстояние между собранными соседними стеклянными пластинами мало и составляет всего несколько десятков микрометров в некоторых случаях, требуется длительное время для вакуумирования узкого пространства, и высокой степени вакуума достигнуть сложно. Эти два режима не могут быть использованы для непрерывного производства. Поэтому крайне необходимо устройство, способное непрерывно обрабатывать элемент из вакуумного стекла при высокой степени вакуума.

Раскрытие изобретения

Настоящее изобретение предлагает устройство для непрерывной обработки элемента из вакуумного стекла. Устройство последовательно состоит из загрузочного стола, передней вспомогательной вакуумной камеры, главной вакуумной камеры, задней вспомогательной вакуумной камеры и разгрузочного стола в направлении движения стекла. Устройство также включает устройство для транспортировки стеклянных пластин и электрическую систему управления. Стеклянные пластины на загрузочном столе последовательно транспортируются в переднюю вспомогательную вакуумную камеру, главную вакуумную камеру, заднюю вспомогательную вакуумную камеру и на разгрузочный стол посредством транспортирующего устройства. Электрическая система управления предназначена для управления процессом герметизации под вакуумом и работой оборудования. Вакуумные камеры не зависят одна от другой и снабжены собственными системами создания вакуума и устройствами измерения вакуума, причем степени вакуума в передней вспомогательной вакуумной камере и задней вспомогательной вакуумной камере равны или меньше степени вакуума главной вакуумной камеры. Две вспомогательные вакуумные камеры используются для создания переходного вакуумного пространства на переднем и заднем концах главной вакуумной камеры, соответственно. Устройство объединения пластин и герметизирующее устройство расположены в главной вакуумной камере, эти два устройства способны выполнять операции объединения стеклянных пластин и герметизации в главной вакуумной камере, и входной и выходной концы устройства объединения пластин соединены с устройствами для транспортировки стеклянных пластин, расположенными перед и после устройства объединения пластин, соответственно; степень вакуума главной вакуумной камеры составляет 1~5×10-3 Па. Передняя вспомогательная вакуумная камера и задняя вспомогательная вакуумная камера имеют модульную конструкцию, передний и задний концы главной вакуумной камеры могут быть оснащены одной или несколькими вспомогательными вакуумными камерами при соответствующей необходимости, и когда применяются несколько передних вспомогательных вакуумных камер и несколько задних вспомогательных вакуумных камер, степени вакуума в передних вспомогательных вакуумных камерах постепенно увеличиваются при приближении к главной вакуумной камере, и степени вакуума в задних вспомогательных вакуумных камерах постепенно снижаются с удалением от главной вакуумной камеры.

Кроме того, в направлении движения стеклянных пластин каждая вакуумная камера герметично изолирована от соединенных с ней передним постом и задним постом посредством открываемой изолирующей дверцы.

Кроме того, устройство для обработки также включает очистное оборудование, и очистное оборудование расположено в передней вспомогательной вакуумной камере.

Кроме того, устройство объединения пластин включает по меньшей мере два механизма для транспортировки стеклянных пластин, и устройство объединения пластин автоматически собирает вместе стеклянные пластины, транспортируемые транспортирующими механизмами в таком режиме, что стеклянная пластина, транспортируемая одним транспортирующим механизмом автоматически укладывается на стеклянную пластину, транспортируемую другим транспортирующим механизмом.

Кроме того, транспортирующим механизмом является транспортирующий механизм в форме поворотного стола или транспортирующий механизм конвейерного типа, причем транспортирующий механизм в форме поворотного стола состоит из нескольких валиков для транспортировки стеклянных пластин, параллельных друг другу и расположенных с интервалами, и транспортирующий механизм конвейерного типа состоит из опорных валиков и транспортерной ленты, движущейся по опорным валикам.

Кроме того, механизмы для транспортировки стеклянных пластин расположены вверху и внизу друг друга на некотором расстоянии, и направления транспортировки стеклянных пластин механизмов для транспортировки стеклянных пластин соответствуют друг другу, стеклянные пластины, транспортируемые каждым верхним транспортирующим механизмом, в конечном счете укладываются на каждый нижний транспортирующий механизм для автоматического соединения между собой.

Кроме того, стеклянные пластины, транспортируемые каждым верхним транспортирующим механизмом, укладываются на каждый нижний транспортирующий механизм в определенном порядке, а именно сверху вниз, причем стеклянная пластина, транспортируемая транспортирующим механизмом первого слоя, укладывается на стеклянную пластину, транспортируемую транспортирующим механизмом второго слоя, уложенные друг на друга стеклянные пластины укладываются с транспортирующего механизма второго слоя на стеклянную пластину, транспортируемую транспортирующим механизмом третьего слоя, и эти операции повторяются до тех пор, пока все стеклянные пластины не будут уложены на нижний транспортирующий механизм.

Кроме того, стеклянные пластины, транспортируемые каждым верхним транспортирующим механизмом, укладываются на нижний транспортирующий механизм в определенном порядке, а именно снизу вверх, во-первых, стеклянная пластина, транспортируемая транспортирующим механизмом второго слоя укладывается на нижний (первый слой) транспортирующий механизм или стеклянную пластину, транспортируемую нижним (первый слой) транспортирующим механизмом, затем стеклянная пластина, транспортируемая транспортирующим механизмом третьего слоя, укладывается на стеклянную пластину, ранее уложенную на нижний (первый слой) транспортирующий механизм, и эти операции повторяются до тех пор, пока все стеклянные пластины, транспортируемые транспортирующими механизмами не будут уложены на нижний (первый слой) транспортирующий механизм.

Кроме того, в механизме для транспортировки стеклянных пластин стеклянные пластины, транспортируемые транспортирующими механизмами над нижним транспортирующим механизмом, одновременно укладываются на нижний транспортирующий механизм или стеклянную пластину, транспортируемую нижним транспортирующим механизмом, при поддержании неизменного отношения между верхней и нижней пластинами, и стеклянные пластины собираются вместе.

Кроме того, в механизме для транспортировки стеклянных пластин поверхность, транспортирующая стеклянную пластину, в хвостовой части механизма для транспортировки стеклянной пластины на другой транспортирующий механизм, расположена наклонно и постепенно примыкает к поверхности, транспортирующей стеклянную пластину, на транспортирующем механизме для подачи транспортируемой стеклянной пластины в направлении движения последней.

Кроме того, механизм для транспортировки стеклянных пластин также снабжен направляющим устройством для стеклянных пластин, и это направляющее устройство ограничивает положение стеклянной пластины, транспортируемой транспортирующим механизмом, в направлении, вертикальном к направлению движения стеклянной пластины.

Кроме того, в механизме для транспортировки стеклянных пластин, транспортирующий механизм, принимающий стеклянную пластину, транспортируемую другим транспортирующим механизмом, также снабжен устройством позиционирования стеклянной пластины или регулирующим устройством, поперечное положение и продольное положение стеклянной пластины ограничены посредством позиционирующего устройства, или поперечное положение и продольное положение стеклянной пластины регулируются регулирующим устройством, чтобы обеспечить точности при сборке стеклянных пластин.

Кроме того, устройство объединения пластин включает тележку с опорным устройством и стол с опорными роликами, причем тележка расположена подвижно на столе с опорными роликами, нижняя стеклянная пластина в элементе из вакуумного стекла помещается на нижнюю пластину тележки, верхняя стеклянная пластина расположена над нижней стеклянной пластиной посредством опорного устройства, верхняя и нижняя стеклянные пластины взаимно параллельны без какого-либо контакта, или один конец верхней стеклянной пластины опирается на тот же боковой конец нижней стеклянной пластины и локально контактирует с нижней стеклянной пластиной, и верхняя и нижняя стеклянные пластины имеют достаточное разделяющее их расстояние или достаточный угол конуса, так что степень вакуума вокруг верхней и нижней стеклянных пластин такая же, как и степень вакуума в главной вакуумной камере; и когда необходимо объединить пластины, верхняя стеклянная пластина помещается на нижнюю стеклянную пластин у посредством опорного устройства, чем завершается операция объединения.

Кроме того, устройство объединения пластин включает тележку с опорным устройством и стол с опорными роликами, причем тележка подвижно расположена на столе с опорными роликами, каждая стеклянная пластина в элементе из вакуумного стекла расположена на тележке стояче, средняя часть или концевая часть каждой стеклянной пластины опирается на опорное устройство, соседние стеклянные пластины взаимно параллельны или локально контактируют, и соседние стеклянные пластины имеют достаточное разделяющее их расстояние или достаточный угол конуса, так что степень вакуума вокруг стеклянных пластин такая же как степень вакуума в главной вакуумной камере; и операция объединения для каждой пластины может быть выполнена с помощью опорного устройства, на которое опирается каждая стеклянная пластина.

Кроме того, герметизирующее устройство является индукционной нагревательной головкой, и индукционная нагревательная головка перемещается по рабочему механизму, чтобы выполнить операцию герметизации элемента из вакуумного стекла.

Кроме того, герметизирующее устройство является устройством с прорезью для герметизации вакуумного стекла и снабжено прорезью, через которую проходит герметизируемый элемент, индукционная нагревательная катушка расположена вокруг прорези, и герметизация выполняется, когда герметизируемый стеклянный элемент проходит через прорезь; и нажимной валик или нажимное колесо расположено в прорези, и герметизируемый стеклянный элемент проходит через прорезь в состоянии нажима нажимным валиком или нажимным колесом, чтобы обеспечить надежную герметизацию герметизируемого стеклянного элемента.

Кроме того, герметизирующее устройство является лазерным нагревательным устройством, расположенным на наружной поверхности главной вакуумной камеры, корпус главной вакуумной камеры снабжен прозрачным окном, и лазерное нагревательное устройство герметизирует собранный из нескольких пластин стеклянный элемент в главной вакуумной камере через прозрачное окно.

Устройство, раскрытое в настоящем изобретении, которое предназначено для непрерывной обработки элемента из вакуумного стекла, в основном имеет следующие преимущества.

1. При использовании устройства для обработки элемента из вакуумного стекла согласно настоящему изобретению, весь процесс герметизации вакуумного стекла выполняется при нормальной температуре, так что температурного влияния, вызываемого высокой температурой и сваркой для сплавления на закаленном стекле, можно избежать.

2. Устройство применимо для герметизации вакуумных стеклянных пластин разных форм.

3. Вспомогательные вакуумные камеры расположены перед и сзади главной вакуумной камеры, и выполненная ступенчато вакуумная переходная область расположена между главной вакуумной камерой и внешней атмосферой, так что в главной вакуумной камере во время работы может сохраняться высокая степень вакуума, что повышает эффективность работы и снижает производственные издержки.

4. Вспомогательные вакуумные камеры и главная вакуумной камера не зависят друг от друга, и каждая вакуумная камера имеет модульную конструкцию, так что число вспомогательных вакуумных камер может быть определено, исходя из производственных требований.

5. Перед объединением стеклянных пластин для формирования элемента из вакуумного стекла степень вакуума на поверхности каждой стеклянной пластины такая же, как степень вакуума в вакуумной камере, так что обеспечивается высокая степень вакуума в элементе из вакуумного стекла, составленном из нескольких пластин.

6. Внутреннее пространство вакуумной камеры выполнено исходя из максимального размера элемента из вакуумного стекла, который будет изготавливаться, и в случае изготовления элемента из вакуумного стекла меньшего размера, степень загрузки производственной линии может быть доведена до максимума путем рационального расположения стеклянных пластин, чтобы обеспечить эффективность изготовления элемента из вакуумного стекла и снизить производственные издержки.

Описание чертежей

Фиг.1 - схематический чертеж вакуумного стекла первой конструкции;

Фиг.2 - схематический чертеж вакуумного стекла второй конструкции;

Фиг.3 - схематический чертеж вакуумного стекла третьей конструкции;

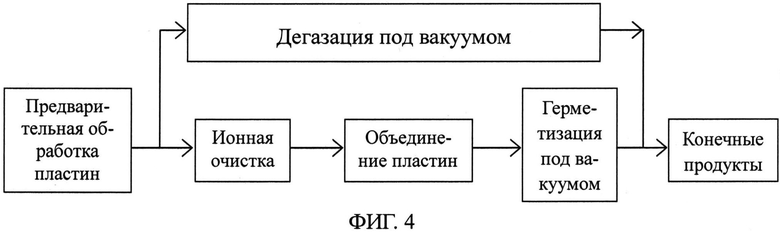

Фиг.4 - технологический процесс обработки непрерывного элемента из вакуумного стекла;

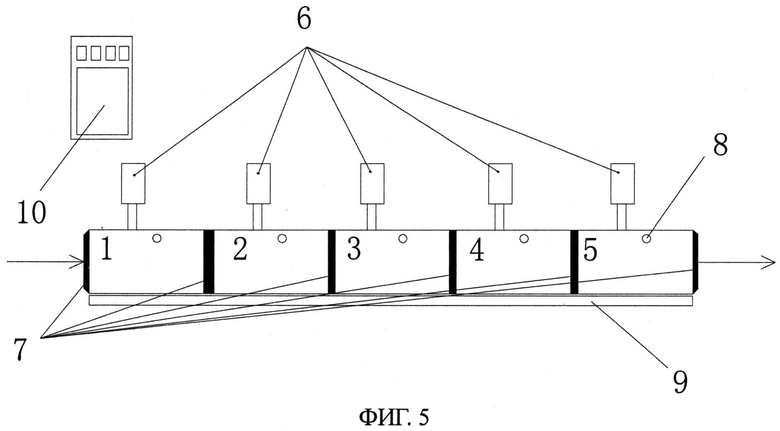

Фиг.5 - схематический чертеж конструкции устройства для герметизации непрерывного стеклянного элемента согласно изобретению;

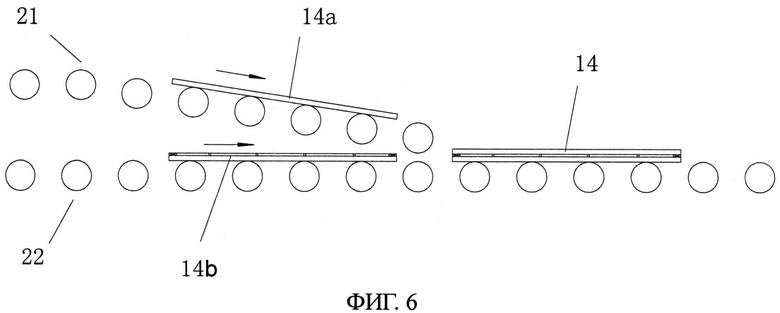

Фиг.6 - схематический чертеж конструкции первого устройства объединения пластин согласно изобретению;

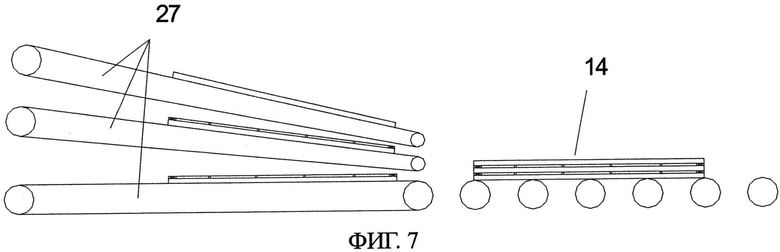

Фиг.7 - схематический чертеж конструкции второго устройства объединения пластин согласно изобретению;

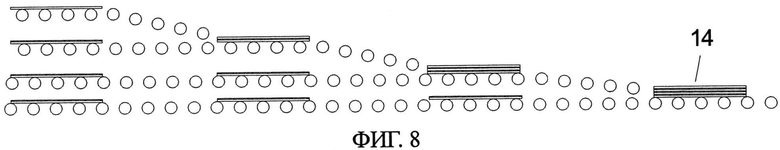

Фиг.8 - схематический чертеж конструкции третьего устройства объединения пластин согласно изобретению;

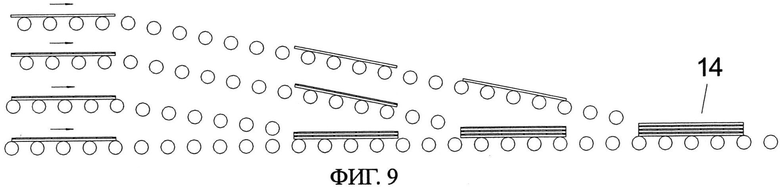

Фиг.9 - схематический чертеж конструкции четвертого устройства объединения пластин согласно изобретению;

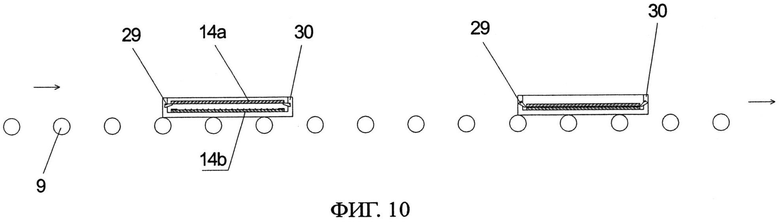

Фиг.10 - схематический чертеж конструкции пятого устройства объединения пластин согласно изобретению;

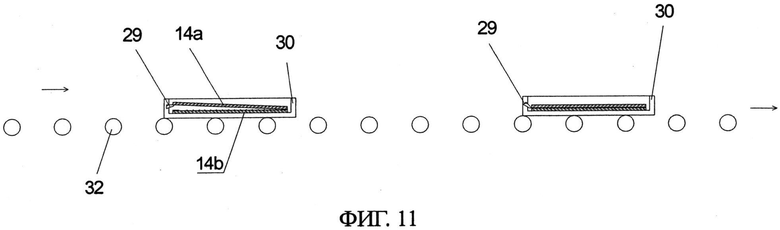

Фиг.11 - схематический чертеж конструкции шестого устройства объединения пластин согласно изобретению;

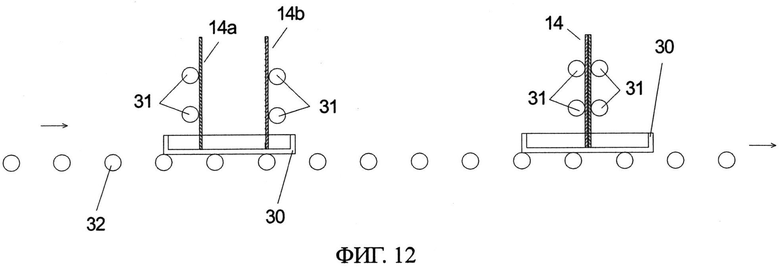

Фиг.12 - схематический чертеж конструкции седьмого устройства объединения пластин согласно изобретению;

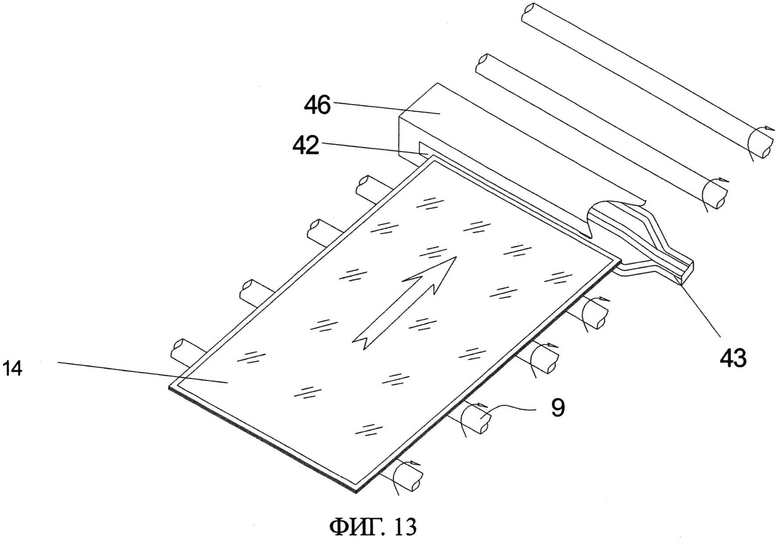

Фиг.13 - схематический чертеж конструкции первого герметизирующего устройства согласно изобретению;

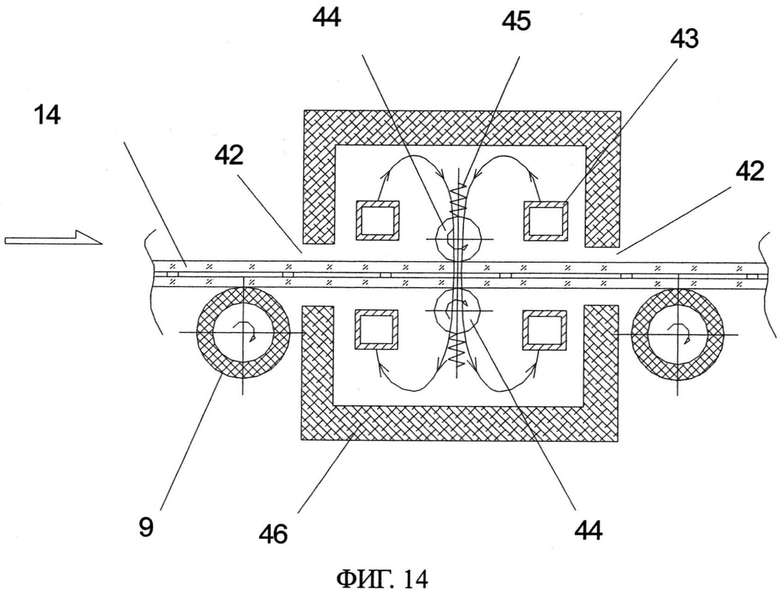

Фиг.14 - схематический чертеж первого режима установки нажимного валика или нажимного колеса герметизирующего устройства, показанного на Фиг.13;

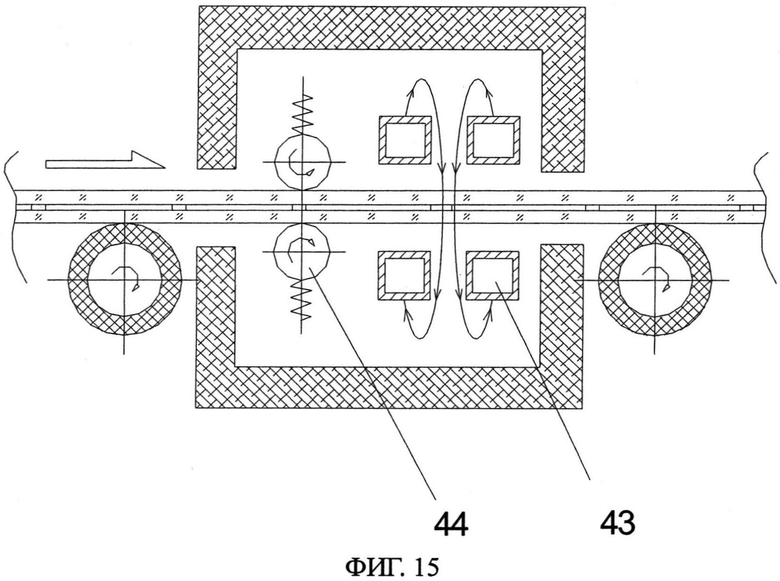

Фиг.15 - схематический чертеж второго режима установки нажимного валика или нажимного колеса в прорези герметизирующего устройства, показанного на Фиг.13;

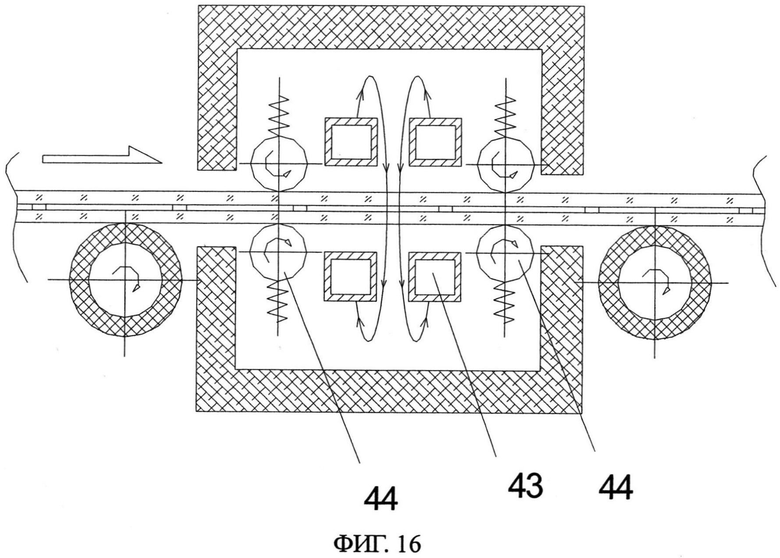

Фиг.16 - схематический чертеж третьего режима установки нажимного валика или нажимного колеса в прорези герметизирующего устройства, показанного на Фиг.13;

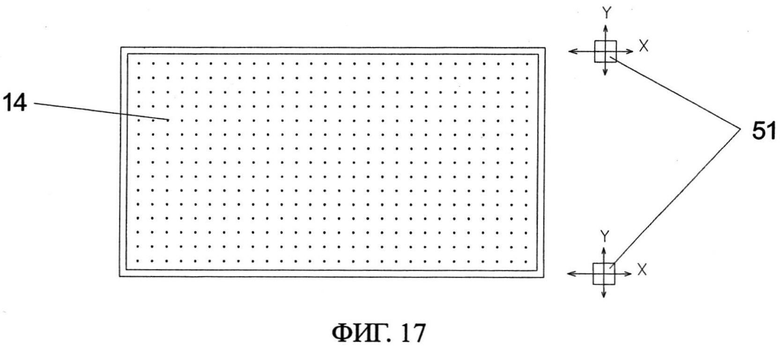

Фиг.17 - схематический чертеж конструкции второго герметизирующего устройства согласно изобретению;

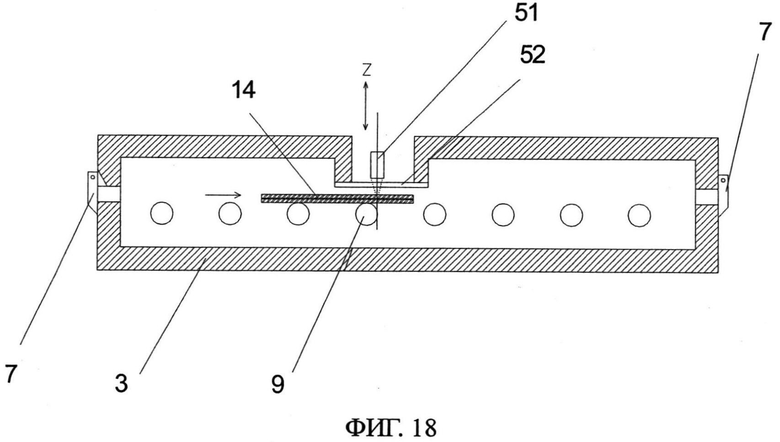

Фиг.18 - схематический чертеж конструкции третьего герметизирующего устройства согласно изобретению.

Подробное описание

Как показано на Фиг.4, способ непрерывной обработки элемента из вакуумного стекла обычно включает этапы предварительной обработки стеклянной пластины, ионной очистки стеклянной пластины, объединения пластин, герметизации под вакуумом и т.д. Согласно изобретению, предварительная обработки стеклянной пластины включает этапы предварительной установки герметизирующего материала в положения для герметизации на нижней и верхней стеклянных пластинах, помещения опоры на нижнюю пластину и т.д., причем предварительно устанавливаемым герметизирующим материалом может быть: 1 - стеклянный порошок с низкой температурой плавления; 2 - слои металла, соединяемые вместе со стеклянными пластинами, причем по меньшей мере один слой металла из двух на стеклянных пластинах предварительно покрывают при поем или фиксируют полосой фольги припоя; и 3 - металлические полосы предварительно зафиксированы на поверхностях двух стеклянных пластин, причем металлические полосы выходят из стеклянных пластин; поэтому после сборки двух стеклянных пластин их герметизация может быть осуществлена посредством герметизирующего устройства.

Как показано на Фиг.5, устройство для непрерывной обработки элемента из вакуумного стекла согласно настоящему изобретению может выполнять ионную очистку, объединение пластин в пары, вакуумную дегазацию, герметизацию под вакуумом, выгрузку пластин и т.д. для предварительно обработанных стеклянных пластин. Устройство в основном включает следующие части: загрузочный стол (не показан на чертежах), входная буферная камера 1, предварительная вакуумная камера 2, главная вакуумная камера 3, накачивающая переходная камера 4, выходная буферная камера 5, разгрузочный стол (не показан на чертежах), устройство для транспортировки стеклянных пластин 9 и электрическая система управления 10, которые расположены последовательно в направлении движения стекла. Входная буферная камера 1 и предварительная вакуумная камера 2 являются передними вспомогательными вакуумными камерами, накачивающая переходная камера 4 и выходная буферная камера 5 являются задними вспомогательными вакуумными камерами, причем каждая вспомогательная вакуумная камера имеет модульную конструкцию, и это число вспомогательных вакуумных камер может быть расположено произвольно на переднем и заднем концах главной вакуумной камеры 3, в зависимости от необходимости.

Входные концы и выходные концы вспомогательных вакуумных камер и главной вакуумной камеры 3 снабжены вакуумными дверными замками 7, и вспомогательные вакуумные камеры и главная вакуумная камера снабжены системой получения вакуума 6 и устройством определения вакуума 8, соответственно. Когда вакуумные дверные замки 7 закрыты, вакуумные камеры могут быть закрыты и изолированы, чтобы поддерживать в вакуумных камерах их степени вакуума. Система получения вакуума 6 каждой камеры может создавать определенный вакуум для каждой камеры. Устройство определения вакуума 8 используется для определения степени вакуума в каждой камере. Устройство для транспортировки стеклянных пластин 9 используется для транспортировки таких материалов, как стеклянный элемент, между камерами и может иметь разную конструкцию, способную транспортировать плоские объекты и используемую в существующих технологиях, например, конструкцию стола с опорными роликами или конструкцию транспортерной ленты и т.д. Электрическая система управления 10 используется для системного управления всем процессом герметизации под вакуумом и работой каждой единицы оборудования.

Вспомогательные вакуумные камеры играют важную роль в создании вакуумного буферного пространства с определенной степенью вакуума на переднем и заднем концах главной вакуумной камеры 3, и степень вакуума в каждой вспомогательной вакуумной камере не больше чем в главной вакуумной камере 3; и если два конца главной вакуумной камеры снабжены двумя или больше вспомогательными вакуумными камерами, степени вакуума в передних вспомогательных вакуумных камерах постепенно повышаются с приближением к главной вакуумной камере 3, и степени вакуума в задних вспомогательных вакуумных камерах постепенно снижаются с удалением от главной вакуумной камеры 3.

Если взять, например, устройство для непрерывной обработки элемента из вакуумного стекла на Фиг.5, то стеклянная пластина сначала поступает во входную буферную камеру 1, и затем входную буферную камеру 1 вакуумируют, чтобы степень вакуума во входной буферной камере 1 достигла степени вакуума в предварительной вакуумной камере 2; затем вакуумный дверной замок 7 между входной буферной камерой 1 и предварительной вакуумной камерой 2 открывается, стеклянная пластина поступает в предварительную вакуумную камеру 2, и вакуумный дверной замок 7 между входной буферной камерой 1 и предварительной вакуумной камерой 2 закрывается; и предварительную вакуумную камеру 2 вакуумируют, чтобы степень вакуума в предварительной вакуумной камере 2 достигла степени вакуума в главной вакуумной камере 3. Вакуумный дверной замок 7 между предварительной вакуумной камерой 2 и главной вакуумной камерой 3 открывается, и стеклянная пластина поступает в главную вакуумную камеру. Стеклянные пластины обрабатываются для получения элемента из вакуумного стекла в главной вакуумной камере 3. Степень вакуума в накачивающей переходной камере 4 повышается, чтобы быть такой же как в главной вакуумной камере 3, вакуумный дверной замок 7 между накачивающей переходной камерой 4 и главной вакуумной камерой 3 открывается, элемент из вакуумного стекла поступает в накачивающую переходную камеру 4 из главной вакуумной камеры, затем вакуумный дверной замок 7 закрывается, и вакуум в накачивающей переходной камере 4 сбрасывают до заданной степени; при этом степень вакуума в выходной буферной камере 5 повышается, чтобы быть такой же как в накачивающей переходной камере 4, вакуумный дверной замок 7 между выходной буферной камерой 5 и накачивающей переходной камерой 4 открывается, элемент из вакуумного стекла поступает в выходную буферную камеру 5, затем вакуумный дверной замок 7 между переходной камерой 4 и буферной камерой 5 закрывается, вакуум в буферной камере 5 сбрасывается до нормального давления, вакуумный дверной замок буферной камеры 5 открывается, и элемент из вакуумного стекла транспортируется на разгрузочный стол и передается в следующий процесс посредством разгрузочного стола.

Оборудование для ионной очистки расположено в предварительной вакуумной камере 2, и остаточные молекулы газа и воды на поверхностях стеклянных пластин удаляются посредством оборудования для ионной очистки во время работы.

Устройство объединения пластин и герметизирующее устройство расположены в главной вакуумной камере 3, и, кроме того, герметизирующее устройство также может быть расположено внутри или снаружи главной вакуумной камеры 3, в зависимости от разных выбираемых типов.

Степень вакуума в главной вакуумной камере 3 составляет 1~5×10-3 Па или выше.

Устройство объединения пластин первой конструкции, используемое в устройстве для непрерывной обработки элемента из вакуумного стекла согласно настоящему изобретению, показано на Фиг.6. Устройство объединения стеклянных пластин состоит из двух механизмов для транспортировки стеклянных пластин, и верхний транспортирующий механизм 21 и нижний транспортирующий механизм 22 расположены вверху и внизу относительно друг друга на определенном расстоянии, причем верхний транспортирующий механизм 21 используется для транспортировки верхней стеклянной пластины 14а стеклянного элемента 14 двухслойной конструкции, и нижний транспортирующий механизм 22 используется для транспортировки нижней стеклянной пластины 14b. Верхний и нижний транспортирующие механизмы 21 и 22 используют транспортирующий механизм в форме поворотного стола, и каждый транспортирующий механизм состоит из некоторого числа валиков для транспортировки стеклянных пластин параллельно друг другу. Поверхность транспортируемой нижней стеклянной пластины 14b на нижнем транспортирующем механизме 22 расположена горизонтально; и, чтобы верхняя стеклянная пластина 14а могла быть устойчиво и гладко уложена на нижнюю стеклянную пластину 14b, поверхность транспортируемой стеклянной пластины в хвостовой части верхнего транспортирующего механизма 21 расположена наклонно вниз и постепенно примыкает к поверхности транспортируемой стеклянной пластины на нижнем транспортирующем механизме 22.

Если, например, взять операцию объединения пластин для стеклянного элемента с двухслойной конструкцией, то, при работе устройства объединения пластин верхний транспортирующий механизм 21 и нижний транспортирующий механизм 22 принимают верхнюю и нижнюю стеклянные пластины 14а и 14b, соответственно, транспортируемые извне, и эти две стеклянные пластины транспортируются по технологической цепочке, причем когда верхняя стеклянная пластина 14а сходит с заднего конца верхнего транспортирующего механизма 21, верхняя стеклянная пластина 14а автоматически падает на нижнюю стеклянную пластину 14b, транспортируемую нижним транспортирующим механизмом 22 и автоматически соединяется с нижней стеклянной пластиной 14b, чем завершается операция объединения верхней и нижней стеклянных пластин 14а и 14b.

Для того, чтобы верхняя стеклянная пластина 14а упала на нижнюю стеклянную пластину 14b в заданное положение, чтобы обеспечить относительные положения стеклянных пластин в сборе, положения верхней и нижней стеклянных пластин 14а и 14b необходимо контролировать перед объединением, для чего используются следующие конкретные режимы управления.

(1) Управление поперечными положениями (а именно, положениями в направлениях, вертикальных к направлениям движения стеклянных пластин) верхней и нижней стеклянных пластин 14а и 14b при транспортировке к верхнему и нижнему транспортирующим механизмам 21 и 22 таким образом, чтобы поперечные положения двух стеклянных пластин совпадали, и управление начальными продольными положениями (а именно, положениями в направлениях движения стеклянных пластин) верхней и нижней стеклянных пластин 14а и 14b при транспортировке к соответственным транспортирующим механизмам согласно скоростям транспортировки верхнего и нижнего транспортирующих механизмов 21 и 22 таким образом, чтобы верхняя стеклянная пластина 14а при сходе с хвостового конца верхнего транспортирующего механизма 21 падала на нижнюю стеклянную пластину 14b согласно заданному относительному продольному положению.

(2) Размещение направляющих устройств на верхнем и нижнем транспортирующих механизмах 21 и 22, ограничение верхней и нижней стеклянных пластин 14а и 14b при поперечных положениях, вертикальных к направлениям движения стеклянных пластин, путем использования этих направляющих устройств таким образом, чтобы две стеклянные пластины были собраны в состоянии поддержания совпадающих поперечных положений, размещение продольного позиционирующего устройства на нижнем транспортирующем механизме 22, и удержание движущейся нижней стеклянной пластины 14b в требуемом положении путем использования позиционирующего устройства, чтобы удерживать верхнюю стеклянную пластину 14а, падающую с верхнего транспортирующего механизма 21, таким образом, чтобы верхняя стеклянная пластина 14а была объединена с нижней стеклянной пластиной 14b согласно заданному относительному продольному положению, причем позиционирующим устройством может быть датчик положения или подвижная перегородка, выступающая из поверхности транспортирующих валиков и т.д.

(3) Обеспечение надежного падения верхней стеклянной пластины 14а на нижнюю стеклянную пластину 14b, расположение регулирующих устройств на нижнем транспортирующем механизме 22 и регулировка продольных и поперечных относительных положений верхней и нижней стеклянных пластинах 14а и 14b, укладываемых вместе посредством регулирующих устройств, чтобы две стеклянные пластины были собраны вместе согласно заданным относительным положениям, причем регулирующими устройствами могут быть две пары нажимных пластин для регулировки продольного направления и поперечного направления стеклянных пластин, соответственно; и нажимные пластины могут приводиться в действие цилиндром или гидроцилиндром, а также другими приводными механизмами.

Эти три конкретных режима управления положениями стеклянных пластин могут применяться отдельно или вместе.

Второе устройство объединения пластин настоящего изобретения показано на Фиг.7. По сравнению с первым устройством объединения пластин, это устройство объединения пластин состоит из трех слоев механизмов для транспортировки стеклянных пластин, расположенных вверху и внизу друг от друга на некоторых расстояниях, и направления транспортировки стеклянных пластин трех слоев транспортирующих механизмов соответствуют друг другу, причем два слоя транспортирующих механизмов в верхней части являются транспортирующими механизмами конвейерного типа 27, передняя половина нижнего транспортирующего механизма является транспортирующим механизмом конвейерного типа 27, задняя половина нижнего транспортирующего механизма является транспортирующим механизмом в форме поворотного стола, транспортирующая стеклянную пластину поверхность нижнего транспортирующего механизма расположена горизонтально, и транспортирующие стеклянные пластины поверхности двух слоев транспортирующих механизмов в верхней части расположены наклонно вниз и постепенно примыкают к транспортирующей стеклянную пластину поверхности нижнего транспортирующего механизма в направлении движения стеклянной пластины.

Во время работы эти три слоя механизмов для транспортировки стеклянных пластин транспортируют, соответственно, верхнюю, среднюю и нижнюю стеклянные пластины стеклянного элемента многослойной конструкции; и после того, как стеклянные пластины, транспортируемые двумя слоями транспортирующих механизмов в верхней части сойдут с хвостовых концов соответствующих транспортирующих механизмов, стеклянные пластины автоматически падают на стеклянную пластину, транспортируемую нижним транспортирующим механизмом, одновременно и автоматически укладываются друг на друга.

Для того, чтобы собрать вместе верхнюю, среднюю и нижнюю стеклянные пластины согласно заданному отношению относительных положений, положения стеклянных пластин во втором устройстве объединения пластин также можно регулировать в режимах управления, описанных для первого устройства объединения пластин.

Третье устройство объединения пластин настоящего изобретения показано на Фиг.8. В этом устройстве объединения пластин четыре механизма для транспортировки стеклянных пластин расположены вверху и внизу друг от друга на некотором расстоянии, и направления транспортировки стеклянных пластин четырех транспортирующих механизмов соответствуют друг другу, создавая устройство объединения стеклянных пластин четырехслойной конструкции; транспортирующая стеклянную пластину поверхность нижнего транспортирующего механизма расположена горизонтально, и транспортирующие стеклянную пластину поверхности хвостовых частей верхних трех транспортирующих механизмов расположены наклонно вниз и постепенно примыкают к транспортирующей стеклянную пластину поверхности соседнего нижнего транспортирующего механизма в направлении движения стеклянных пластин; и четырьмя транспортирующими механизмами являются транспортирующие механизмы в форме поворотного стола.

Во время работы эти четыре транспортирующие механизма используются для транспортировки стеклянных пластин соответствующих слоев стеклянного элемента четырехслойной конструкции, и стеклянные пластины всех слоев укладываются вместе последовательно сверху вниз: сначала стеклянная пластина, транспортируемая верхним транспортирующим механизмом автоматически падает на стеклянную пластину, транспортируемую вторым сверху транспортирующим механизмом, и стеклянные пластины собираются вместе; затем, после схода с хвостового конца второго транспортирующего механизма, эти две стеклянные пластины, уложенные вместе, автоматически падают на стеклянную пластину, транспортируемую третьим транспортирующим механизмом; и, в заключение, три слоя стеклянных пластин, собранные вместе, автоматически падают на стеклянную пластину, транспортируемую нижним транспортирующим механизмом, с хвостового конца третьего транспортирующего механизма и укладываются вместе со стеклянной пластиной, чем завершается операция объединения пластин стеклянного элемента четырехслойной конструкции.

Четвертое устройство объединения пластин настоящего изобретения показано на Фиг.9 и является еще одним устройством объединения стеклянных пластин четырехслойной конструкции. По сравнению с третьим устройством объединения пластин четырехслойной конструкции, четвертое устройство объединения пластин имеет различия в том, что стеклянные пластины, транспортируемые четырьмя транспортирующими механизмами, собираются последовательно снизу вверх, а именно, стеклянная пластина, транспортируемая вторым транспортирующим механизмом снизу, автоматически падает на стеклянную пластину, транспортируемую нижним транспортирующим механизмом и укладывается вместе с этой стеклянной пластиной, затем стеклянная пластина, транспортируемая третьим транспортирующим механизмом, автоматически падает на собранные две стеклянные пластины, транспортируемые нижним транспортирующим механизмом, в заключение стеклянная пластина, транспортируемая четвертым транспортирующим механизмом, автоматически падает на три слоя собранных стеклянных пластин, транспортируемых нижним транспортирующим механизмом, и сборка четырех стеклянных пластин вместе завершается.

Такие же как для первого устройства объединения пластин, чтобы стеклянные пластины могли быть собраны вместе согласно заданному отношению относительных положений, режимы управления, описанные для первого устройства объединения пластин, также могут быть применены для третьего и четвертого устройств объединения пластин, чтобы управлять положениями стеклянных пластин. Более того, третье и четвертое устройства объединения пластин также могут быть выполнены с применением транспортирующих механизмов конвейерного типа из второго устройства объединения пластин.

Помимо этого, также следует сказать, что стеклянный элемент двухслойной конструкции также может быть собран путем использования второго устройства объединения пластин, и тогда верхние два слоя транспортирующих механизмов используются для транспортировки собираемых верхней и нижней стеклянных пластин, и нижний транспортирующий механизм используется для обеспечения опоры при сборке двух стеклянных пластин и транспортировки собранных стеклянных пластин. Подобно этому, стеклянный элемент трехслойной конструкции может быть собран с помощью четвертого устройства объединения пластин, и тогда нижний транспортирующий механизм используется только для опоры при сборке стеклянных пластин и транспортировке собранных стеклянных пластин.

Устройство объединения пластин может являться частью устройства для транспортировки стеклянных пластин 9, расположенного в главной вакуумной камере, и устройство для транспортировки стеклянных пластин 9 имеет транспортирующие стеклянные пластины поверхности тех же слоев, что и механизмы объединения пластин. Или же, устройство для транспортировки стеклянных пластин 9 имеет только транспортирующую поверхность, которая является входным или выходным концом нижнего транспортирующего механизма каждого механизма объединения пластин, и тогда рабочее устройство, такое как манипулятор, расположено на входном конце механизма объединения пластин, и несколько стеклянных пластин, транспортируемых устройством для транспортировки стеклянных пластин 9, переносятся на транспортирующие механизмы в механизме объединения пластин путем использования такого рабочего устройства.

Пятая конструкция устройства объединения пластин показана на Фиг.10. Устройство объединения пластин включает тележку 30 и стол с опорными роликами 32, при этом тележка 30 снабжена опорным устройством 29; тележка 30 может двигаться на столе с опорными роликами 32; и входной конец и выходной конец стола с опорными роликами 32 соединены с расположенными вверх и вниз по технологической цепочке устройствами для транспортировки стеклянных пластин 9, соответственно.

Опорное устройство 29 расположена в тележке 30 и используется для поддержки стеклянных пластин. Нижнюю стеклянную пластину 14b помещают на нижнюю плиту тележки 30, верхняя стеклянная пластина 14а расположена на опорном устройстве 29, верхняя и нижняя стеклянные пластины взаимно параллельны, верхняя и нижняя стеклянные пластины имеют достаточное разделяющее их расстояние, чтобы обеспечить для этих двух стеклянных пластин такую же степень вакуума как в вакуумной камере, и расстояние предпочтительно не меньше чем 5 мм. После того, как тележка переместится в требуемое положение в главной вакуумной камере 3, опорное устройство 29 помещает верхнюю стеклянную пластину 14а на нижнюю стеклянную пластину 14b, этим завершая операцию объединения пластин.

Шестая конструкция устройства объединения пластин показана на Фиг.11. Устройство объединения пластин также включает тележку 30 и стол с опорными роликами 32, причем тележка 30 также снабжена опорным устройством 29; опорное устройство 29 расположено в тележке 30 и используется для поддержки стеклянных пластин; тележка 30 может двигаться на столе с опорными роликами 32; и входной конец и выходной конец стола с опорными роликами 32 соединены с расположенными вверх и вниз по технологической цепочке устройствами для транспортировки стеклянных пластин 9, соответственно. Нижнюю стеклянную пластину 14b помещают на нижнюю плиту тележки 30, один конец верхней стеклянной пластины 14а опирается на нижнюю стеклянную пластину 14b и выравнивается с соответствующим концом нижней стеклянной пластины 14b, другой конец верхней стеклянной пластины 14а расположен на опорном устройстве 29, две стеклянные пластины расположены по V-образной форме, и величина V-образного раскрытия должна обеспечивать, чтобы две стеклянные пластины имеют такую же степень вакуума, как и в вакуумной камере. После того, как тележка 30 переместится в требуемое положение в главной вакуумной камере 3, опорное устройство 29 помещает верхнюю стеклянную пластину 14а на нижнюю стеклянную пластину 14b, этим завершая операцию объединения пластин.

Седьмая конструкция устройства объединения пластин показана на Фиг.12. Устройство объединения пластин включает тележку 30 и стол с опорными роликами 32, причем тележка 30 снабжена опорным устройством 31; две стеклянные пластины 14а и 14b расположены на тележке 30, опираясь на опорное устройство 31; и также как в шестом устройстве объединения пластин расстояние или угол конуса между двумя стеклянными пластинами также обеспечивают, чтобы степень вакуума между двумя стеклянными пластинами была такой же, как в вакуумной камере. Операция объединения двух стеклянных пластин завершается приведением в движение опорного ролика 31. В этом устройстве объединения пластин, поскольку верхняя и нижняя стеклянные пластины расположены на тележке 30, относительное положение двух стеклянных пластин может быть обеспечено без использования устройства, регулирующего положение.

Перед тем, как стеклянные пластины будут уложены одна на другую, все устройства объединения пластин могут обеспечивать, чтобы каждая стеклянная пластина была независимо позиционирована в среде вакуума, а именно, чтобы степень вакуума по периметру каждой стеклянной пластины была такой же, как в вакуумной камере, поэтому вакуумное пространство в элементе из вакуумного стекла имеет во время сборки в общем такую же степень вакуума, как и среда вакуума (вакуумная камера).

Герметизирующее устройство, применяемое в настоящем изобретении, пок азано на Фиг.13. Герметизирующее устройство является индукционным нагревательным устройством с прорезью и в целом имеет форму полосы, средняя часть по высоте корпуса 46 снабжена прорезью 42, проходящей по длине корпуса 46, индукционные нагревательные катушки 43 расположены вокруг прорези 42 в корпусе 46, как и в известном режиме, и соединение индукционных нагревательных катушек 43 расположено на одном конце корпуса.

Помимо этого, чтобы обеспечить надежную сварку и соединение периферического участка, когда герметизируемый элемент из вакуумного стекла 14 проходит через прорезь 42, при том условии, что это не повлияет на нормальный нагрев герметизируемого элемента из вакуумного стекла 14 индукционными нагревательными катушками 43 на свариваемом участке, нажимной валик или нажимное колесо для стеклянной пластины также могут быть расположены в прорези 42. На Фиг.14 схематически показан первое расположение нажимного валика или нажимного колеса 44 в прорези 42, причем на Фиг.14 обозначение 46 относится к корпусу герметизирующего устройства, 43 относится к высокочастотным индукционным нагревательным катушкам, расположенным вокруг прорези 42, 44 относится к нажимному валику или нажимному колесу, 45 относится к выталкивающей пружине, и нажимной валик или нажимное колесо 44 расположено между высокочастотными индукционными нагревательными катушками 43. Во время работы, когда герметизируемый элемент из вакуумного стекла 14 поступает на верхний и нижний нажимные валики или нажимные колеса 44, две стеклянные пластины в элементе из вакуумного стекла 14 прижимаются друг к другу, чтобы их можно было сварить и соединить в состоянии сжатия для обеспечения надежной и воздухонепроницаемой герметизации двух стеклянных пластин.

Помимо конструкции, показанной на Фиг.14, нажимной валик или нажимное колесо 44 может быть расположено на одной стороне индукционных нагревательных катушек 43, как показано на Фиг.15, и также может быть расположено на двух сторонах индукционных нагревательных катушек 43, как показано на Фиг.16.

Кроме использования в качестве герметизирующего устройства индукционного нагревательного устройства с прорезью, высокочастотная индукционная головка, лазерная головка и т.д. также могут быть использованы для герметизации элемента из вакуумного стекла в настоящем изобретении. Герметизирующее устройство, показанное на Фиг.17, состоит из нескольких нагревательных головок 51 и устройства, обеспечивающего их работу, причем нагревательные головки 51 могут перемещаться в трехмерном пространстве, и число нагревательных головок 51 может составлять от одной до четырех, обычно 2. При герметизации элемента из вакуумного стекла 14 с помощью нагревательных головок 51, последние могут перемещаться по герметизируемому участку на элементе из вакуумного стекла 14. Нагревательные головки 51 также могут быть неподвижными, а элемент из вакуумного стекла 14 будет перемещаться.

Нагревательные головки 51 на Фиг.17 расположены в вакуумной камере. При использовании лазерных головок в качестве нагревательных головок 51, как показано на Фиг.18, прозрачное окно 52 также может быть расположено над верхом главной вакуумной камеры 3, и элемент из вакуумного стекла 14 в главной вакуумной камеры 3 будет нагрет и герметизирован нагревательными головками 51 через окно 52.

Для того, чтобы лучше контролировать состояние обработки элемента из вакуумного стекла 14 на каждом этапе, одна или несколько промышленных камер для контроля всего процесса обработки в реальном времени могут быть расположены также в главной вакуумной камере 3 и в каждой вспомогательной вакуумной камере.

При работе устройства для непрерывной обработки согласно настоящему изобретению вакуумный дверной замок 7 на входной конце входной буферной камеры 1 открывается, предварительно обработанная стеклянная пластина поступает с загрузочного стола во входную буферную камеру 1, затем два вакуумных дверных замка 7 на входном и выходном конце входной буферной камеры 1 закрываются, и входную буферную камеру 1 вакуумируют с помощью системы получения вакуума; когда степень вакуума во входной буферной камере 1 будет такой же как степень вакуума в предварительной вакуумной камере 2, вакуумный дверной замок 7 между входной буферной камерой 1 и предварительной вакуумной камерой 2 открывается, стеклянная пластина поступает в предварительную вакуумную камеру 2, затем вакуумный дверной замок 7 между входной буферной камерой 1 и предварительной вакуумной камерой 2 закрывается, предварительную вакуумную камеру 2 вакуумируют, и стеклянная пластина подвергается ионной очистке с одновременным удалением молекул газа и молекул воды с поверхности стеклянной пластины. После того, как степень вакуума в предварительной вакуумной камере 2 станет такой же, как степень вакуума в главной вакуумной камере 3, вакуумный дверной замок 7 между главной вакуумной камерой 3 и предварительной вакуумной камерой 2 открывается, стеклянная пластина поступает в главную вакуумную камеру 3, затем вакуумный дверной замок 7 между главной вакуумной камерой 3 и предварительной вакуумной камерой 2 закрывается, степень вакуума в главной вакуумной камере 3 составляет 1~5×10-3 Па, причем степень вакуума в главной вакуумной камере может быть выше, в зависимости от конкретных требований. В главной вакуумной камере 3 стеклянные пластины объединяют с помощью устройства объединения пластин, и затем стеклянные пластины герметизируют с помощью герметизирующего устройства, чтобы изготовить требуемый элемент из вакуумного стекла 14. Накачивающую переходную камеру 4 вакуумируют до такой же степени вакуума как в главной вакуумной камере 3, вакуумный дверной замок 7 между главной вакуумной камерой 3 и накачивающей переходной камерой 4 открывается, и элемент из вакуумного стекла 14 поступает в накачивающую переходную камеру 4; вакуумный дверной замок 7 между главной вакуумной камерой и накачивающей переходной камерой 4 закрывается, степень вакуума в накачивающей переходной камере 4 снижается как и степень вакуума в выходной буферной камере 5; вакуумный дверной замок 7 между накачивающей переходной камерой 4 и выходной буферной камерой 5 открывается, элемент из вакуумного стекла поступает в выходную буферную камеру 5, затем вакуумный дверной замок 7 между выходной буферной камерой 5 и входной буферной камерой 1 закрывается, степень вакуума в выходной буферной камере 5 далее снижается до атмосферного давления, затем вакуумный дверной замок 7 в выходной буферной камере открывается, и элемент из вакуумного стекла 14 транспортируется на разгрузочный стол.

Перед поступлением в главную вакуумную камеру 3 стеклянные пластины расположены отдельно, степень вакуума по периметру стеклянных пластин такая же, как степень вакуума главной вакуумной камере 3, и степень вакуума между объединенными стеклянными пластинами такая же, как степень вакуума в главной вакуумной камере 3, поэтому может быть изготовлен элемент из вакуумного стекла с высокой степенью вакуума. Например, если степень вакуума в главной вакуумной камере 3 составляет 1~5×10-3 Па, степень вакуума в обработанном элементе из вакуумного стекла может достигать 1-3×10-2 Па, и степень вакуума кроме того превосходит стандартное требование к степени вакуума в известном элементе из вакуумного стекла.

Согласно устройству для непрерывной обработки элемента из вакуумного стекла, раскрытому в настоящем изобретении, вспомогательные вакуумные камеры (передние вспомогательные вакуумные камеры включают входную буферную камеру 1 и предварительную вакуумную камеру 2, и задние вспомогательные вакуумные камеры включают накачивающую переходную камеру 4 и выходную буферную камеру 5) расположены на переднем и заднем концах главной вакуумной камеры. Во время работы камеры расположены непрерывно, ступенчатое распределение вакуума создается на двух концах главной вакуумной камеры, чтобы изолировать главную вакуумную камеру и от наружной атмосферы. По сравнению с конструкцией только из главной вакуумной камеры, расход энергии значительно снижается, может быть реализовано поточное производство элемента из вакуумного стекла, эффективность производства повышается, и производственные издержки снижаются.

В настоящем изобретении стеклянные пластины соответственно транспортируются перед объединением, между двумя стеклянными пластинами существует определенное расстояние, причем это расстояние должно обеспечивать, чтобы степени вакуума на поверхностях двух стеклянных пластин были такими же как в вакуумных камерах, и это расстояние предпочтительно составляет не меньше чем 5 мм, когда стеклянные пластины расположены параллельно. Этот режим может обеспечивать, чтобы степень вакуума по периметру стеклянных пластин перед объединением была по существу такой же, как в главной вакуумной камере, поэтому можно избежать длительного времени откачки и незавершенности, вызываемых небольшим расстоянием между объединенными стеклянными пластинами.

Нагревательное оборудование также может быть расположено в двух вспомогательных вакуумных камерах на переднем конце главной вакуумной камеры, и стеклянные пластины предварительно нагревают перед их поступлением в главную вакуумную камеру, чтобы процессы откачки и последующей герметизации могли быть выполнены беспрепятственно. В двух вспомогательных вакуумных камерах на заднем конце главной вакуумной камеры нагревательного оборудования нет, так что герметизированный элемент из вакуумного стекла постепенно охлаждается в двух камерах для достижения улучшенных рабочих характеристик.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система формования листов стекла | 2015 |

|

RU2706278C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ГЕРМЕТИЗАЦИИ ВАКУУМНОГО СТЕКЛА | 2011 |

|

RU2555724C1 |

| УСТРОЙСТВО ДЛЯ ГЕРМЕТИЗАЦИИ ВАКУУМНОГО СТЕКЛА | 2011 |

|

RU2530092C1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ПЛОСКОГО ЛИСТА СТЕКЛА И СПОСОБ ФОРМОВАНИЯ ПЛОСКОГО ЛИСТА СТЕКЛА | 1991 |

|

RU2094398C1 |

| ПЕЧЬ И СПОСОБ НАГРЕВА ЛИСТОВОГО СТЕКЛА | 1991 |

|

RU2090523C1 |

| ВАКУУМНАЯ УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ | 2008 |

|

RU2471015C2 |

| Установка для наплавки инструмента в вакууме | 1980 |

|

SU980953A1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ МНОГОСЛОЙНЫХ ПОКРЫТИЙ В ВАКУУМЕ | 1995 |

|

RU2066706C1 |

| Способ перемещения материала в системе транспортировки материала, блок разделительных устройств и система транспортировки материала | 2019 |

|

RU2795595C2 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ И ОТПУСКА СТЕКЛЯННЫХ ЛИСТОВ | 1992 |

|

RU2083512C1 |

Настоящее изобретение раскрывает устройство для непрерывной обработки вакуумного стекла. Технический результат изобретения заключается в сокращении времени вакуумирования и повышении степени вакуума в вакуумном стекле. Устройство включает загрузочный стол, передние вспомогательные вакуумные камеры, главную вакуумную камеру, задние вспомогательные вакуумные камеры и разгрузочный стол последовательно в направлении движения стекла. Вакуумные камеры не зависят друг от друга и снабжены системой получения вакуума и устройством определения вакуума. Степень вакуума в передних вспомогательных вакуумных камерах и задних вспомогательных вакуумных камерах равны или ниже степени вакуума в главной вакуумной камере. В главной вакуумной камере расположено устройство объединения пластин и герметизирующее устройство. 16 з.п. ф-лы, 18 ил.

1. Устройство для непрерывной обработки элемента из вакуумного стекла, отличающееся тем, что устройство включает загрузочный стол, передние вспомогательные вакуумные камеры, главную вакуумную камеру, задние вспомогательные вакуумные камеры и разгрузочный стол последовательно в направлении движения стекла; устройство также включает устройство для транспортировки стеклянных пластин и электрическую систему управления; стеклянные пластины на загрузочном столе последовательно транспортируются в передние вспомогательные вакуумные камеры, главную вакуумную камеру, задние вспомогательные вакуумные камеры и разгрузочный стол посредством транспортирующего устройства; электрическая система управления используется для управления процессом герметизации под вакуумом и управления работой оборудования; вакуумные камеры не зависят друг от друга и снабжены системой получения вакуума и устройством определения вакуума соответственно, степени вакуума в передних вспомогательных вакуумных камерах и задних вспомогательных вакуумных камерах равны или ниже степени вакуума в главной вакуумной камере, и две вспомогательные вакуумные камеры создают переходное вакуумное пространство на переднем и заднем концах главной вакуумной камеры соответственно; устройство объединения пластин и герметизирующее устройство расположены в главной вакуумной камере, причем эти два устройства могут выполнять операции объединения и герметизации пластин на стеклянных пластинах в главной вакуумной камере, и входной и выходной концы устройства объединения пластин соединены с устройствами для транспортировки стеклянных пластин, расположенными выше и ниже по технологической цепочке соответственно; передние вспомогательные вакуумные камеры и задние вспомогательные вакуумные камеры имеют модульную конструкцию, передний и задний концы главной вакуумной камеры могут быть снабжены одной или несколькими вспомогательными вакуумными камерами, в зависимости от необходимости, и при применении нескольких передних вспомогательных вакуумных камер и нескольких задних вспомогательных вакуумных камер степени вакуума в передних вспомогательных вакуумных камерах постепенно повышаются с приближением к главной вакуумной камере, и степени вакуума в задних вспомогательных вакуумных камерах постепенно снижаются с отдалением от главной вакуумной камеры.

2. Устройство для непрерывной обработки элемента из вакуумного стекла по п.1, отличающееся тем, что в направлении движения стеклянных пластин каждая вакуумная камера воздухонепроницаемо изолирована от предыдущего и последующего постов посредством открываемой изолирующей дверцы.

3. Устройство для непрерывной обработки элемента из вакуумного стекла по п.1, отличающееся тем, что устройство для обработки также включает очистное оборудование, и очистное оборудование расположено в передней вспомогательной вакуумной камере.

4. Устройство для непрерывной обработки элемента из вакуумного стекла по п.1, отличающееся тем, что устройство объединения пластин включает по меньшей мере два механизма для транспортировки стеклянных пластин, и устройство объединения пластин автоматически укладывает стеклянные пластины, транспортируемые транспортирующими механизмами, одна на другую в таком режиме, что стеклянная пластина, транспортируемая одним транспортирующим механизмом, автоматически укладывается на стеклянную пластину, транспортируемую другим транспортирующим механизмом.

5. Устройство для непрерывной обработки элемента из вакуумного стекла по п.4, отличающееся тем, что транспортирующим механизмом является транспортирующий механизм в форме поворотного стола или транспортирующий механизм конвейерного типа, причем транспортирующий механизм в форме поворотного стола состоит из нескольких валиков для транспортировки стеклянных пластин параллельно друг другу и с интервалами, и транспортирующий механизм конвейерного типа состоит из опорного валика и транспортерной ленты, обведенной вокруг опорного валика.

6. Устройство для непрерывной обработки элемента из вакуумного стекла по п.5, отличающееся тем, что механизмы для транспортировки стеклянных пластин расположены по отношению друг к другу вверху и внизу на некотором расстоянии, направления транспортировки стеклянных пластин механизмов для транспортировки стеклянных пластин соответствуют друг другу, стеклянные пластины, транспортируемые каждым верхним транспортирующим механизмом, в конечном счете укладываются на нижний транспортирующий механизм, и стеклянные пластины собираются вместе автоматически.

7. Устройство для непрерывной обработки элемента из вакуумного стекла по п.6, отличающееся тем, что стеклянные пластины, транспортируемые каждым верхним транспортирующим механизмом, укладываются на нижний транспортирующий механизм в определенном порядке, а именно сверху вниз, причем стеклянная пластина, транспортируемая транспортирующим механизмом первого слоя, укладывается на стеклянную пластину, транспортируемую транспортирующим механизмом второго слоя, собранные вместе стеклянные пластины укладываются с транспортирующего механизма второго слоя на стеклянную пластину, транспортируемую транспортирующим механизмом третьего слоя, и эти операции повторяются до тех пор, пока все стеклянные пластины не будут уложены на нижний транспортирующий механизм.

8. Устройство для непрерывной обработки элемента из вакуумного стекла по п.6, отличающееся тем, что стеклянные пластины, транспортируемые каждым верхним транспортирующим механизмом, укладываются на нижний транспортирующий механизм в определенном порядке, а именно снизу вверх, во-первых, стеклянная пластина, транспортируемая транспортирующим механизмом второго слоя, укладывается на транспортирующий механизм нижнего (первого слоя) или стеклянную пластину, транспортируемую нижним транспортирующим механизмом (первого слоя), затем стеклянная пластина, транспортируемая транспортирующим механизмом третьего слоя, укладывается на стеклянную пластину, ранее уложенную на нижний транспортирующий механизм (первого слоя), и эти операции повторяются до тех пор, пока все стеклянные пластины, транспортируемые транспортирующими механизмами, не будут уложены на нижний транспортирующий механизм (первого слоя).

9. Устройство для непрерывной обработки элемента из вакуумного стекла по п.6, отличающееся тем, что в механизме для транспортировки стеклянных пластин стеклянные пластины, транспортируемые транспортирующими механизмами выше нижнего транспортирующего механизма, одновременно укладываются на нижний транспортирующий механизм, или стеклянная пластина, транспортируемая нижним транспортирующим механизмом при поддержании состояния отношения между верхней и нижней пластинами без изменения, и стеклянные пластины собираются вместе.

10. Устройство для непрерывной обработки элемента из вакуумного стекла по любому одному из пп. 6-9, отличающееся тем, что в механизме для транспортировки стеклянных пластин, транспортирующем стеклянную пластину, поверхность в хвостовой части транспортирующего механизма для транспортировки стеклянной пластины к другому транспортирующему механизму расположена наклонно и постепенно примыкает к транспортирующей стеклянную пластину поверхности транспортирующего механизма переноса транспортируемой стеклянной пластины в направлении движения стеклянной пластины.

11. Устройство для непрерывной обработки элемента из вакуумного стекла по п.10, отличающееся тем, что механизм для транспортировки стеклянных пластин также снабжен направляющим устройством для стеклянных пластин, и это направляющее устройство ограничивает положение стеклянной пластины, транспортируемой транспортирующим механизмом, в направлении, вертикальном направлению движения стеклянной пластины.

12. Устройство для непрерывной обработки элемента из вакуумного стекла по п.10, отличающееся тем, что в механизме для транспортировки стеклянных пластин транспортирующий механизм для приема стеклянной пластины, транспортируемой другим транспортирующим механизмом, также снабжен устройством позиционирования стеклянной пластины или регулирующим устройством, причем поперечное положение и продольное положение стеклянной пластины ограничены посредством позиционирующего устройства, или поперечное положение и продольное положение стеклянной пластины регулируются посредством регулирующего устройства, чтобы обеспечить точность при сборке стеклянных пластин.

13. Устройство для непрерывной обработки элемента из вакуумного стекла по п.1, отличающееся тем, что устройство объединения пластин включает тележку с опорным устройством и стол с опорными роликами, причем тележка подвижно расположена на столе с опорными роликами, нижнюю стеклянную пластину элемента из вакуумного стекла помещают на нижнюю плиту тележки, верхняя стеклянная пластина расположена над нижней стеклянной пластиной посредством опорного устройства, верхняя и нижняя стеклянные пластины взаимно параллельны без какого-либо контакта, или один конец верхней стеклянной пластины опирается на тот же боковой конец нижней стеклянной пластины и локально контактирует с нижней стеклянной пластиной, и верхняя и нижняя стеклянные пластины имеют достаточное разделяющее их расстояние или достаточный угол конуса, чтобы степень вакуума вокруг верхней и нижней стеклянных пластин была такой же, как степень вакуума в главной вакуумной камере; и когда необходимо объединить пластины, верхнюю стеклянную пластину помещают на нижнюю стеклянную пластину посредством опорного устройства, чем завершается операция объединения.

14. Устройство для непрерывной обработки элемента из вакуумного стекла по п.1, отличающееся тем, что устройство объединения пластин включает тележку с опорным устройством и стол с опорными роликами, причем тележка подвижно расположена на столе с опорными роликами, каждая стеклянная пластина элемента из вакуумного стекла расположена на тележке стояче, средняя часть или концевая часть каждой стеклянной пластины опирается на опорное устройство, соседние стеклянные пластины взаимно параллельны или локально контактируют, и соседние стеклянные пластины имеют достаточное разделяющее их расстояние или достаточный угол конуса, чтобы степень вакуума вокруг стеклянных пластин была такой же, как степень вакуума в главной вакуумной камере; и операция объединения для каждой пластины может быть выполнена с помощью опорного устройства, на которое опирается каждая стеклянная пластина.

15. Устройство для непрерывной обработки элемента из вакуумного стекла по п.1, отличающееся тем, что герметизирующее устройство является индукционной нагревательной головкой, и индукционная нагревательная головка перемещается по рабочему механизму, чтобы выполнить операцию герметизации элемента из вакуумного стекла.

16. Устройство для непрерывной обработки элемента из вакуумного стекла по п.1, отличающееся тем, что герметизирующее устройство для вакуумного стекла снабжено прорезью, через которую проходит герметизируемый стеклянный элемент, индукционная нагревательная катушка расположена вокруг прорези, и герметизация выполняется, когда герметизируемый стеклянный элемент проходит через прорезь; и нажимной валик или нажимное колесо расположено в прорези, и герметизируемый стеклянный элемент проходит через прорезь в состоянии взаимного прижима нажимным валиком или нажимным колесом, чтобы обеспечить надежную герметизацию стеклянного элемента.

17. Устройство для непрерывной обработки элемента из вакуумного стекла по п.1, отличающееся тем, что герметизирующим устройством является лазерное нагревательное устройство, расположенное вне главной вакуумной камеры, корпус главной вакуумной камеры снабжен прозрачным окном, и лазерное нагревательное устройство герметизирует стеклянный элемент, собранный путем объединения пластин, в главной вакуумной камере через прозрачное окно.

| US 5653838 A1, 05.08.1997 | |||

| Устройство для вакуумирования стеклопакетов | 1988 |

|

SU1655919A1 |

| CN 101348326 A, 21.01.2009 | |||

| CN 1907895 A, 07.02.2007 | |||

| US 7305853 B2, 11.12.2007 | |||

Авторы

Даты

2015-06-20—Публикация

2011-07-19—Подача