Область техники

Объектом изобретения является гибочное устройство, обычно называемое гибочным станком, служащее для придания формы стеклу для использования в остеклении самолета, и, более конкретно, гибочный станок для симметричной/асимметричной гибки обрезанного по размеру листового стекла при производстве монолитного и/или слоистого остекления самолетов.

Уровень техники

Гибочные устройства, обычно называемые гибочными станками, широко применяются для изгибания листового стекла при производстве монолитного и слоистого остекления для наземных, водных, воздушных и космических транспортных средств. В целом обработка листового стекла при производстве остекления для наземных и водных транспортных средств обычно включает в себя вырезку стеклянной подложки с целью получения стеклянного листа определенного размера, перемещение гибочного станка с установленным в нем стеклянным листом в печь с целью размягчения стеклянного листа и придания ему требуемой формы, контролируемое охлаждение отформованного стеклянного листа для отжига или закаливания отформованного стеклянного листа, и использование полученного отформованного стеклянного листа в производстве остекления для наземного или водного транспортного средства. В целом обработка листового стекла при производстве остекления для воздушных и космических летательных аппаратов обычно включает вырезку стеклянной подложки с целью получения стеклянного листа определенного размера, перемещение гибочного станка с установленным в нем стеклянным листом в печь с целью размягчения стеклянного листа и придания ему требуемой формы, контролируемое охлаждение отформованного стеклянного листа для отжига отформованного стеклянного листа, обрезку отформованного стеклянного листа по второму заданному размеру, химическое упрочнение отформованного стеклянного листа, и использование полученного отформованного стеклянного листа для производства остекления для воздушного или космического летательного аппарата.

Разница между формовкой стеклянного листа для использования в остеклении наземных и водных транспортных средств и формовкой стеклянного листа для использования в остеклении воздушных и космических летательных аппаратов, к которым и относится настоящая заявка, заключается в том, что обрезание по размеру стеклянного листа, предназначенного для использования в остеклении наземных и водных транспортных средств, производится до гибки, а стеклянный лист для остекления воздушных и космических летательных аппаратов обрезают по большему размеру перед гибкой и обрезают точно по размеру после гибки. В целях ясности, в настоящем описании процесс формовки стеклянного листа для остекления наземных и водных транспортных средств мы будем называть "обрезанием по размеру", а процесс придания формы стеклянному листу, предназначенному для остекления воздушных и космических летательных аппаратов, будем называть "обрезанием после гибки".

Процесс обрезания по размеру является применимым при изготовлении остекления для наземных и водных транспортных средств, потому что используемое при этом листовое стекло тоньше, а оптические свойства листового стекла для наземных и водных транспортных средств ниже, чем требования, предъявляемые к оптическим характеристикам листового стекла для остекления самолетов. Более конкретно, диапазон толщины стекла для остекления автомобильного транспорта составляет от 1,8 до 3,0 мм, в то время как диапазон значений толщины листового стекла для остекления самолета составляет от 2,0 до 15 мм. Поскольку листовое стекло, используемое для создания остекления воздушных и космических летательных аппаратов, толще, гибочный станок со стеклянным листом остается в печи в течение более длительного периода времени, чтобы стеклянный лист мог прогреться до своей температуры моллирования, что обычно приводит к образованию царапин и отметин на тех областях поверхности стеклянного листа, которые контактируют с гибочным станком в течение длительного периода времени. Образование царапин или отметин на стеклянном листе приводит к нарушениям поверхности листового стекла, которые делают оптические свойства стекла неприемлемыми. Кроме того, перемещение стеклянной поверхности относительно металлической поверхности гибочного станка при высокой температуре также приводит к образованию царапин на поверхности стекла, т.е. к образованию недопустимых дефектов.

Как известно, образование наружных повреждений или отметин на поверхности стекла в зоне просмотра в настоящее время уменьшают или устраняют путем использования гибочного станка и стеклянных листов большего размера. После придания листу стекла требуемой формы, отформованный стеклянный лист обрезают по размеру. Те части стеклянного листа, на которых образовались наружные повреждения или отметины от гибочного станка, отрезают.

Как нетрудно понять, является целесообразным создание такого гибочного станка для придания формы листовому стеклу для воздушных и космических летательных аппаратов, который был бы свободен от недостатков, характерных для существующих в настоящее время гибочных станков, например, не приводил бы к возникновению дефектов поверхности, обуславливающих оптические искажения в области просмотра остекления; который можно было бы использовать для формовки симметричных и асимметричных стеклянных листов без образования искажений в контактной области и царапин в области просмотра; а также, который можно было бы использовать в процессе обрезания по размеру для придания формы листовому стеклу при создании остекления для воздушных и космических летательных аппаратов.

Раскрытие изобретения

Объектом изобретения является гибочное устройство для гибки стеклянных листов, содержащее помимо прочих элементов: опорный элемент; формовочный рельс для формовки листа, включающий в себя неподвижный элемент формовочного рельса, жестко закрепленный на опорном элементе, и шарнирную часть формовочного рельса, шарнирно установленную на опорном элементе; создающий усилие элемент, функционально соединенный с шарнирной частью формовочного рельса и обеспечивающий перемещение шарнирной части формовочного рельса из положения укладки листа в положение формовки, и удерживающий элемент, ограничивающий смещение формуемого листа относительно неподвижного элемента формовочного рельса, когда создающий усилие элемент перемещает шарнирную часть формовочного рельса из положения укладки листа в положение формовки.

Объектом изобретения также является усовершенствованный способ формовки стеклянного листа для изготовления лобового стекла летательного аппарата. Усовершенствованный способ включает в себя, помимо прочих, следующие операции:

(1) устанавливают габаритные размеры плоского стеклянного листа, определяемые как необходимые габаритные размеры таким образом, чтобы отформованный стеклянный лист, полученный из плоского стеклянного листа с необходимыми габаритными размерами, был пригоден для использования в остеклении летательного аппарата;

(2) берут плоский стеклянный лист с увеличенными габаритными размерами, которые больше необходимых габаритных размеров;

(3) располагают плоский стеклянный лист с увеличенными габаритными размерами на формовочном рельсе гибочного устройства таким образом, чтобы крепление стеклянного листа с увеличенными габаритными размерами к формовочному рельсу гибочного устройства находилось в областях листа, расположенных между увеличенными и необходимыми габаритными размерами;

(4) нагревают, формуют и охлаждают лист с увеличенными габаритными размерами;

(5) обрезают отформованный стеклянный лист с увеличенными габаритными размерами таким образом, чтобы получить отформованный стеклянный лист, пригодный для изготовления лобового стекла летательного аппарата;

(6) используют стеклянный лист, полученный на этапе (5), при производстве лобового стекла летательного аппарата, при этом способ, включающий в себя этапы с (1) по (6), определен как способ обрезания после гибки. Усовершенствование указанного способа включает в себя этапы, на которых:

(a) выполняют этап (1);

(b) берут плоский стеклянный лист с необходимыми габаритными размерами;

(c) размещают плоский стеклянный лист с необходимыми габаритными размерами на формовочном рельсе гибочного устройства таким образом, чтобы крепление стеклянного листа с необходимыми габаритными размерами к формовочному рельсу гибочного устройства находилось в областях листа, расположенных в пределах необходимых габаритных размеров;

(d) нагревают, формуют и охлаждают лист с необходимыми габаритными размерами;

(e) используют стеклянный лист, полученный на этапе (d), при производстве лобового стекла летательного аппарата, при этом способ, включающий в себя этапы с (а) по (е), определен как способ обрезания по размеру.

Краткое описание чертежей

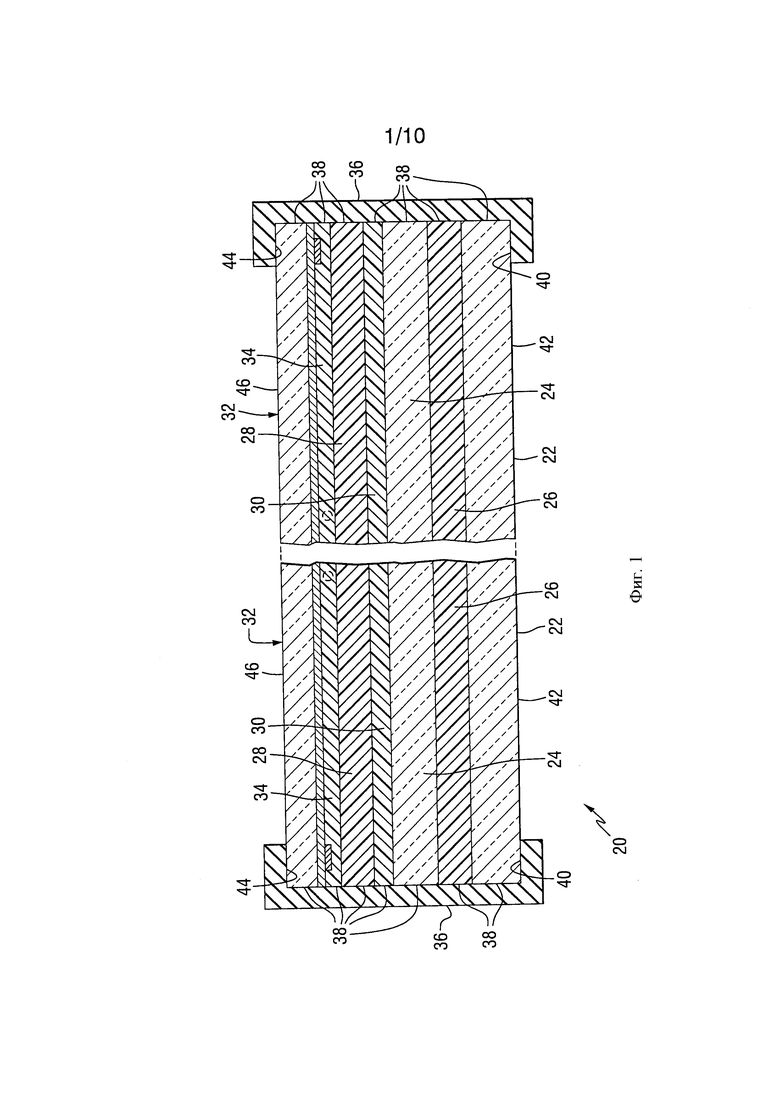

Фиг. 1 - вид в разрезе слоистого остекления летательного аппарата, иллюстрирующий слоистую структуру остекления летательного аппарата.

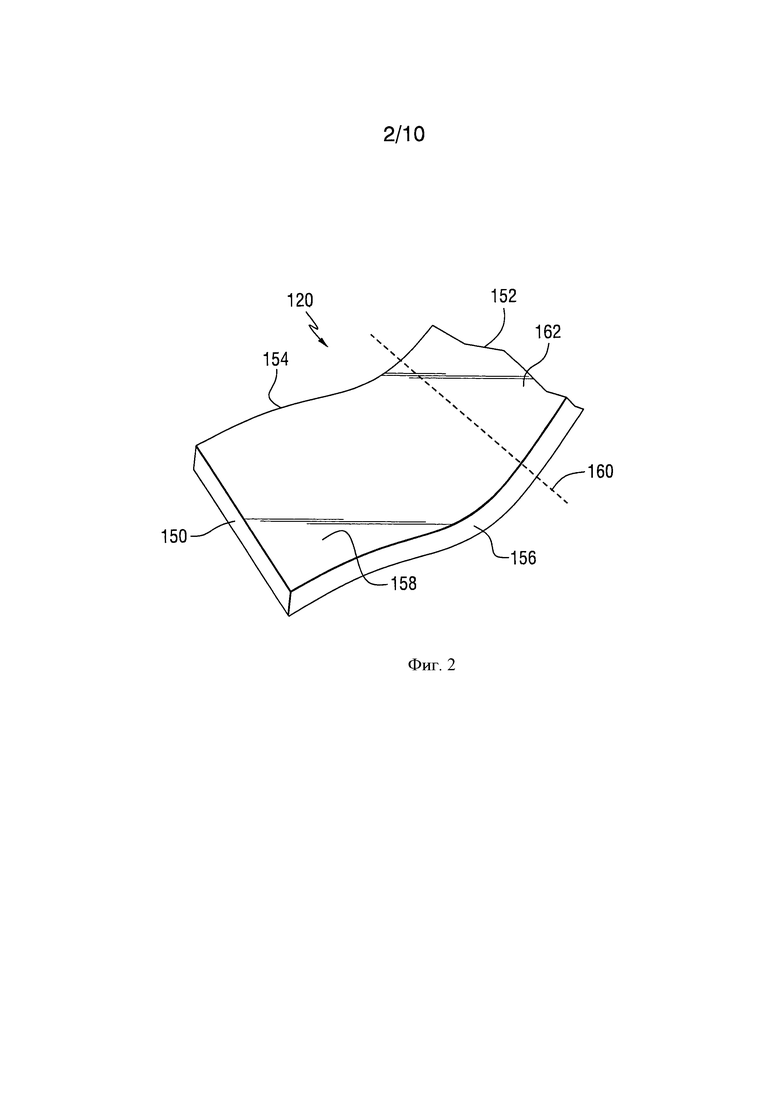

Фиг. 2 - изометрическое изображение стеклянного листа, отформованного в соответствии с идеями изобретения; определенные части листа для ясности не показаны. Такой отформованный стеклянный лист может использоваться при производстве слоистого остекления типа летательного аппарата, показанного на фиг. 1.

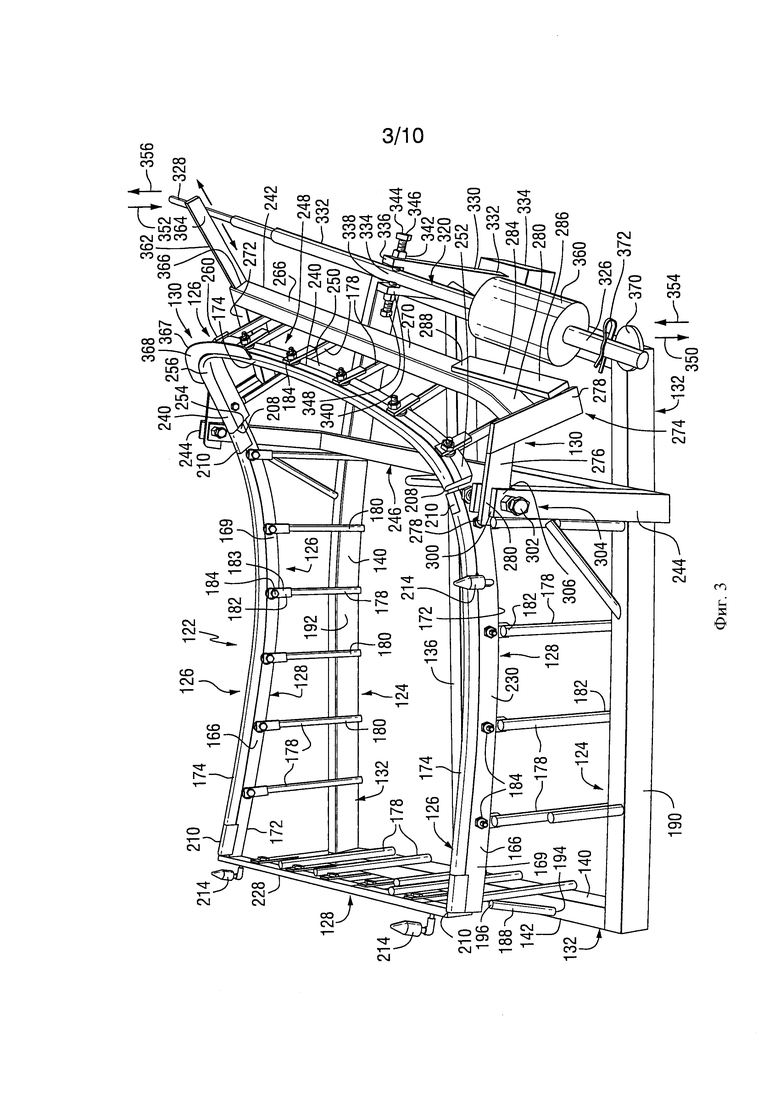

Фиг. 3 - изометрическое изображение неограничивающего варианта исполнения гибочного устройства согласно изобретению, которое может быть использовано при реализации изобретения для придания формы стеклянным листам, например отформованному стеклянному листу, показанного на фиг. 2 типа.

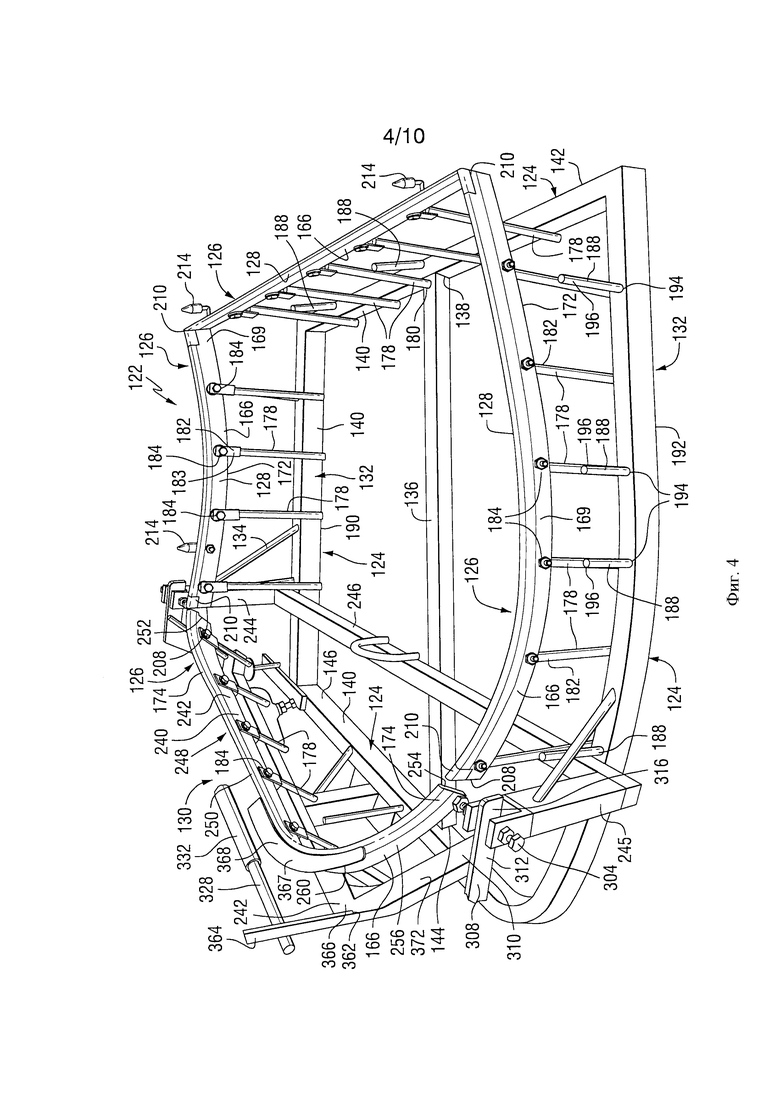

Фиг. 4 - изометрическое изображение гибочного устройства, показанного на фиг. 3 (вид с противоположной стороны).

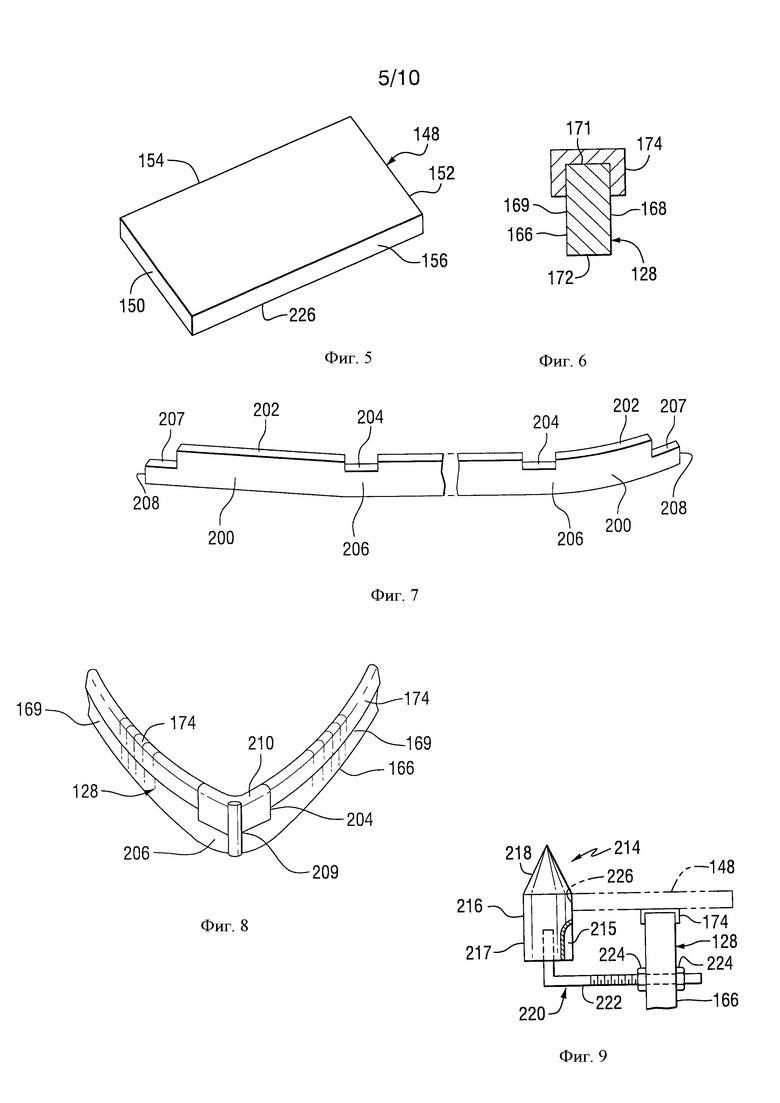

Фиг. 5 - изометрическое изображение плоского стеклянного листа, формовка которого может производиться в соответствии с идеями изобретения с целью создания отформованного листа, например отформованного листа, изображенного на фиг. 2 типа.

Фиг. 6 - вид в разрезе формовочного рельса согласно изобретению (неограничивающий вариант исполнения).

Фиг. 7 - изометрическое изображение неограничивающего варианта исполнения формовочного рельса, возможного при реализации изобретения.

Фиг. 8 - перспективное изображение неограничивающего варианта исполнения угла формовочного рельса согласно изобретению.

Фиг. 9 - вертикальный вид сбоку неограничивающего варианта исполнения удерживающе-выравнивающего элемента согласно изобретению.

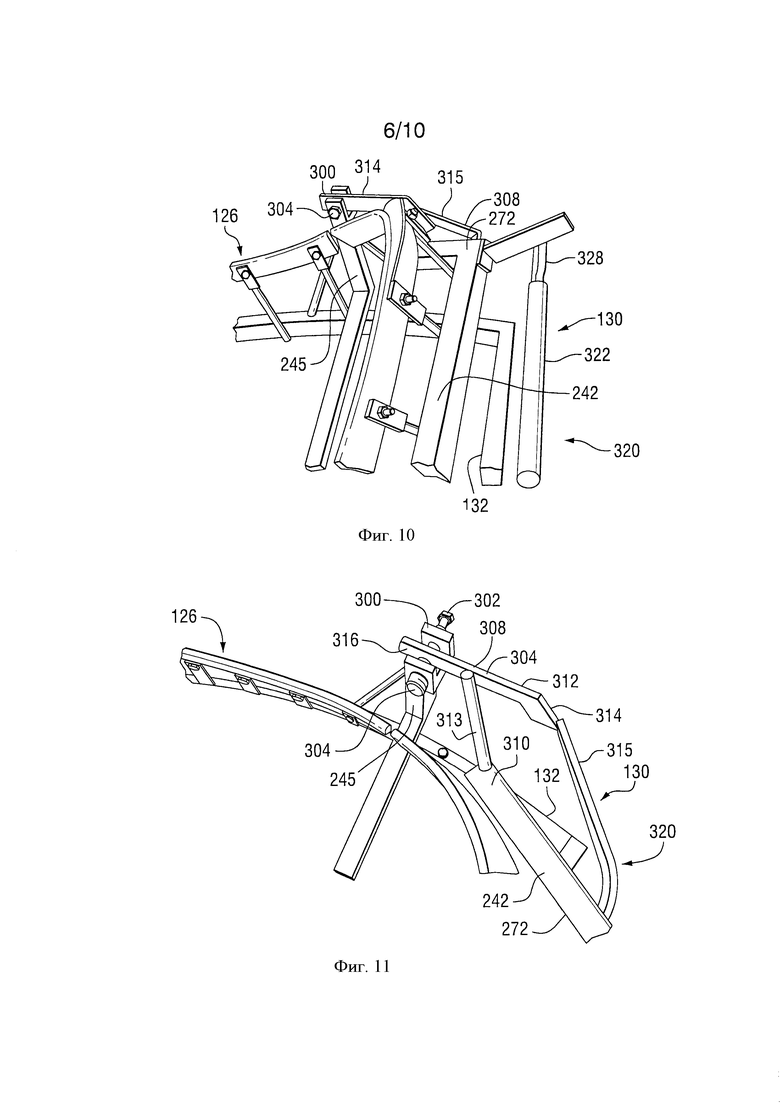

Фиг. 10 и 11 - увеличенное изометрическое изображение шарнирного положения концевой части неограничивающего варианта исполнения шарнирного элемента формовочного рельса показанного на фиг. 3 и 4 гибочного устройства согласно изобретению.

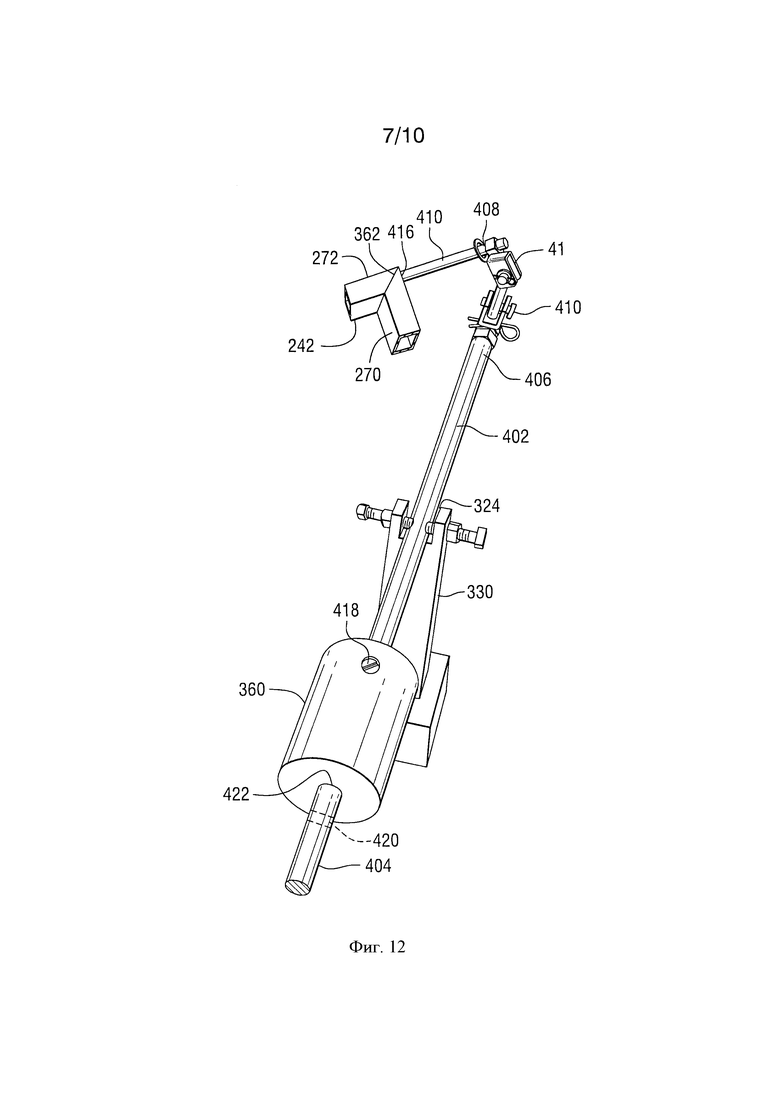

Фиг. 12 - изометрическое изображение неограничивающего варианта исполнения перемещающего механизма согласно изобретению для перемещения шарнирного элемента формовочного рельса в положение формовки стеклянного листа.

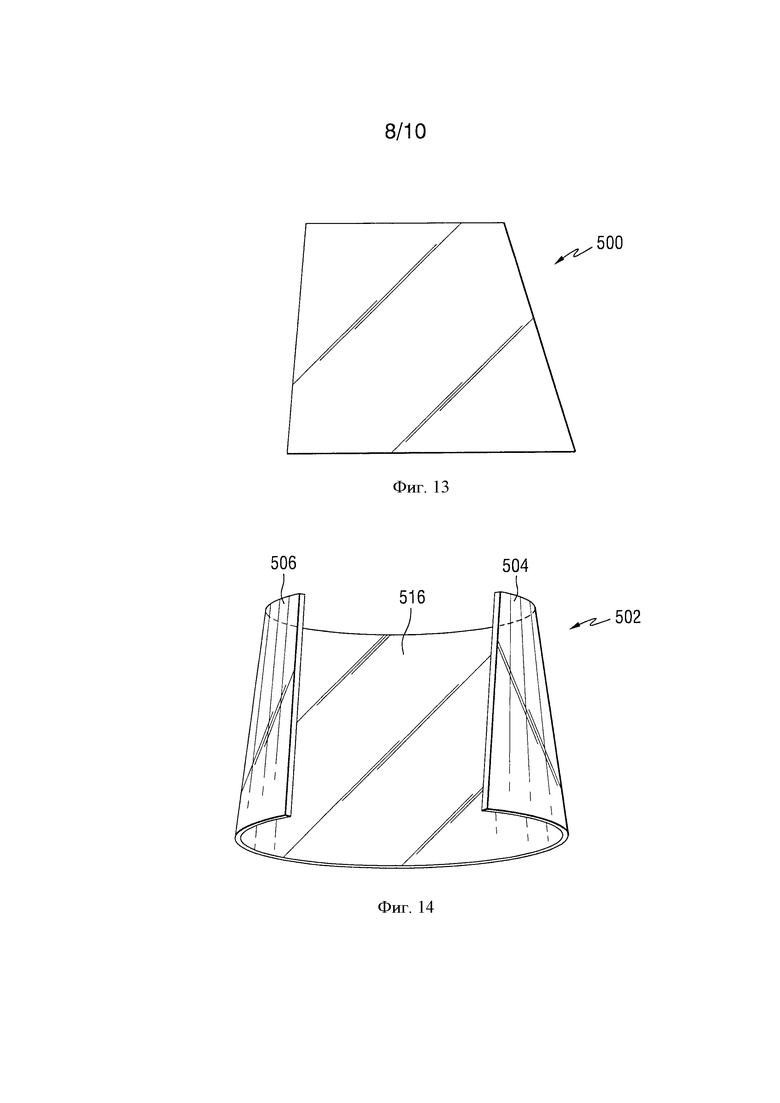

Фиг. 13 - вертикальный вид сверху плоского листа, формовка которого может быть выполнена в соответствии с идеями изобретения.

Фиг. 14 - вертикальный вид сверху отформованного листа, формовка которого была выполнена в соответствии с идеями изобретения.

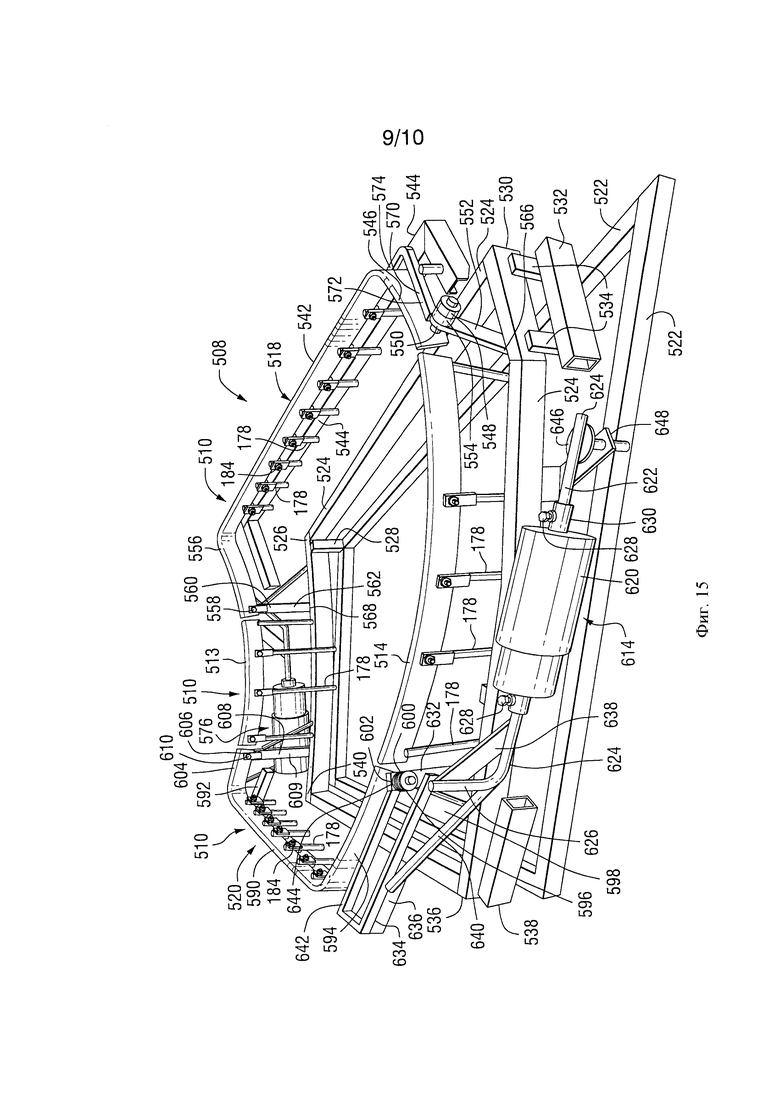

Фиг. 15 - изометрическое изображение неограничивающего варианта исполнения гибочного устройства согласно изобретению, которое может быть использовано, помимо всего прочего, при реализации настоящего изобретения для придания формы стеклянным листам, например, отформованному стеклянному листу, показанного на фиг. 14 типа.

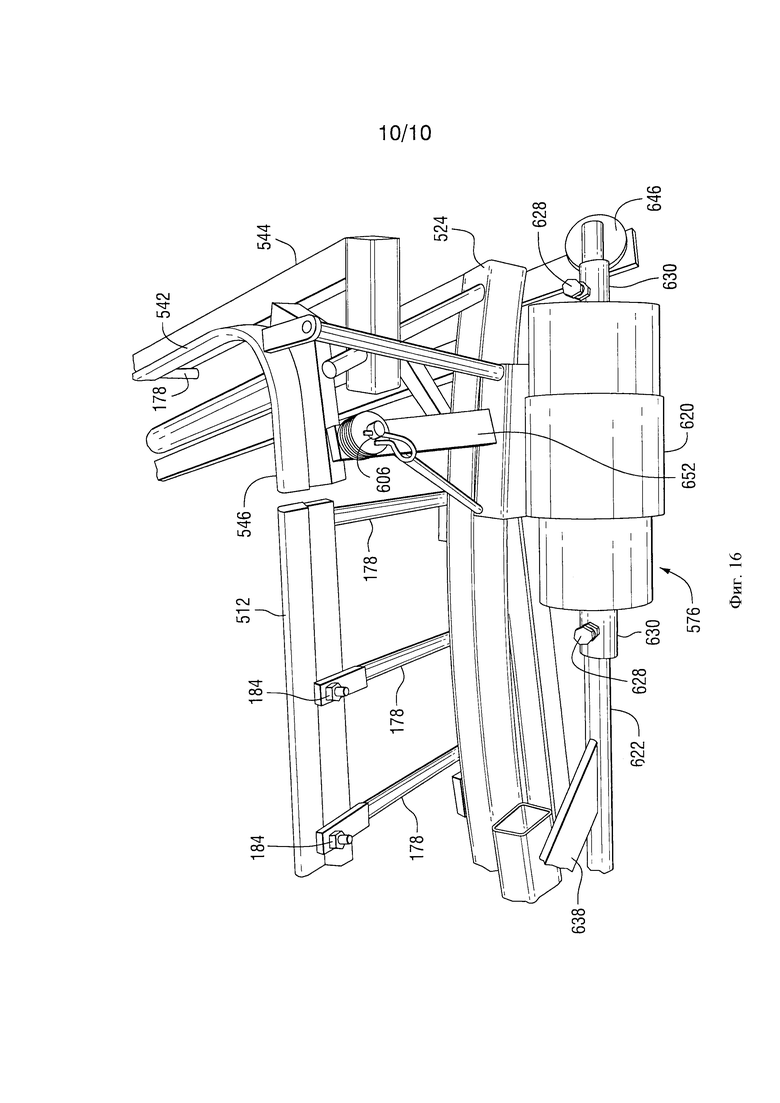

Фиг. 16 - увеличенное изометрическое изображение неограничивающего варианта исполнения перемещающего механизма согласно изобретению, который может быть использован при реализации изобретения для приложения смещающего усилия к шарнирному элементу формовочного рельса гибочного устройства, изображенного на фиг. 15.

Осуществление изобретения

Используемые в настоящем описании термины "левый", "правый", "внутренний", "внешний", "выше", "ниже" и т.п. следует понимать в соответствии с чертежами, к которым они относятся. Однако следует иметь в виду, что в настоящем изобретении могут быть использованы различные другие ориентации, и, таким образом, данные термины не носят ограничивающего характера. Далее, все используемые в данном описании и в формуле изобретения значения величин, характеризующие размеры, физические характеристики, параметры обработки, содержание ингредиентов, условия реакции и т.д., во всех случаях следует понимать как приблизительные значения. Соответственно, если не указано иначе, приведенные в настоящем описании и формуле изобретения числовые значения могут изменяться в зависимости от характеристик и свойств, которые мы стремимся получить в результате применения данного изобретения на практике. И, наконец, что не следует интерпретировать как попытку ограничить применение доктрины эквивалентов объемом притязаний, все численные значение следует рассматривать с учетом, по меньшей мере, ряда приведенных значащих цифр, и с применением обычных методов округления. Кроме того, все указываемые в настоящем описании диапазоны значений следует рассматривать как включающие в себя начальные и конечные значения и любой из включенных в них поддиапазонов. Например, при указании диапазона "от 1 до 10" следует учитывать, что данный диапазон включает в себя все поддиапазоны, включая минимальное значение, равное 1, и максимальное значение, равное 10, например, от 1 до 3,3; от 4,7 до 7,5; от 5,5 до 10 и т.п.

Перед рассмотрением неограничивающих вариантов осуществления настоящего изобретения следует оговорить, что данное изобретение не ограничивается какими-либо конкретными раскрываемыми или описываемыми в данном описании вариантами осуществления, и что другие варианты осуществления данного изобретения также являются возможными. Далее, терминология, используемая в настоящем описании, используется только с целью описания настоящего изобретения и не носит ограничивающего характера. Кроме того, аналогичные элементы обозначаются аналогичными ссылочными позициями, если только специально не оговорено иначе.

В приведенном ниже описании рассматривается формовка стеклянного листа для остекления самолета. Как нетрудно понять, настоящее изобретение не ограничивается материалом листа, т.е. он может быть, например, стеклянным или из пластика. В широком диапазоне реализации настоящего изобретения возможно применение любых материалов, обладающих требуемыми характеристиками. Например, лист может быть прозрачным, непрозрачным или полупрозрачным для видимого света. Термин "непрозрачный" означает проницаемость для видимого света 0%. Термин "прозрачный" означает проницаемость для видимого света от 0% до 100%. Термин "полупрозрачный" означает способность материала листа пропускать электромагнитную энергию (например, видимый свет), но с диффузией этой энергии, таким образом, что объект на противоположной от наблюдателя стороне виден нечетко. В предпочтительном варианте реализации настоящего изобретения используется прозрачный лист, выполненный из стекла. Термин "стеклянный лист" может означать лист, выполненный из обычного известково-натриевого (силикатного) стекла, боросиликатного стекла или литиевого стекла, используемого при химической закалке. Стекло может быть бесцветным. Под бесцветным стеклом подразумевается незатемненное или нецветное стекло. Как вариант, стекло может быть затемненным или цветным. Стекло может быть отожженным, термообработанным или химически закаленным. При реализации настоящего изобретения может использоваться полированное листовое стекло, а также стекло любого состава, обладающее требуемыми характеристиками, например необходимой светопроницаемостью, проницаемостью для ультрафиолетового излучения, прозрачностью для ИК-излучения и/или прозрачностью для всего спектра солнечного излучения. Под "полированным листовым стеклом" понимают стекло, изготовленное обычным методом термического формования на расплаве металла (флоат-методом). Примеры способов производства полированного листового стекла раскрываются в патентах США №№4744809 и 6094942.

В предпочтительном варианте осуществления изобретения стекло представляет собой прозрачное стекло химически упрочняемого типа. Химическое упрочнение или химическая закалка стекла заключается в замещении ионов в поверхностном слое стекла, т.е. стеклянного изделия, ионами из внешнего источника, как правило, ионами из ванны с расплавом неорганической соли, с целью образования в поверхностном слое зоны с повышенным напряжением сжатия относительно внутренних областей стекла. Подробное описание процесса химической закалки приводится в патентах США №№7871703 и 8062349, включенных в настоящую заявку посредством ссылки, и поэтому в настоящем описании мы не будем подробно рассматривать процесс химической закалки. Как нетрудно догадаться, настоящее изобретение не ограничивается бесцветным прозрачным стеклом, которое может быть подвергнуто химической или термической закалке, т.е. силикатные стекла типа раскрываемых в патентах США №№8234887, 8268741 и 8304358, включенных в настоящую заявку посредством ссылки, также могут быть использованы при реализации изобретения.

В предпочтительном варианте осуществления изобретения стеклянный лист используется для создания монолитного или слоистого остекления летательного аппарата. Однако, как нетрудно догадаться, отформованный стеклянный лист может быть использован для изготовления остекления любого типа, в том числе автомобильных лобовых стекол, оконных стекол, задних огней, сдвигаемых прозрачных люков в крыше и шарнирных частично открываемых люков в крыше, слоистого и неслоистого остекления квартир и офисов, стеклопакетов, и/или остекления для наземных, воздушных, космических, водных и подводных транспортных средств. Неограничивающие примеры исполнения остекления транспортных средств, квартир и офисов, а также остекления летательного аппарата и способы их изготовления раскрываются в патентах США №№4820902, 5028759, 5653903, 6301858 и 7335421, включенных в настоящую заявку посредством ссылки.

На фиг. 1 показан неограничивающий вариант выполнения лобового стекла 20 летательного аппарата, содержащего компоненты, которые могут быть изготовлены с помощью настоящего изобретения. Лобовое стекло 20 содержит первый стеклянный лист 22, скрепленный со вторым стеклянным листом 24 первым промежуточным слоем или листом 26; второй лист 24 скреплен с виниловым промежуточным слоем или листом 28 первым уретановым промежуточным слоем 30, а второй виниловый промежуточный слой 28 скреплен с нагреваемым элементом 32 вторым уретановым промежуточным слоем 34. Законцовка или гидроизолирующий слой 36 используемого в промышленности типа, выполненный, например, из силоксанового каучука или другого гибкого прочного влагостойкого материала, прикреплен: (1) к наружной кромке 38 лобового стекла 20, т.е. наружной кромке 38 первого и второго листов 22, 24; первого и второго виниловых промежуточных слоев 26, 28; первого и второго уретановых промежуточных слоев 30, 34 и нагреваемого элемента 32; (2) к краям или боковым кромкам 40 внешней поверхности 42 лобового стекла 20, т.е. к краям 40 внешней поверхности 42 первого стеклянного листа 22 лобового стекла 20; и (3) к краям или боковым кромкам 44 внешней поверхности 46 лобового стекла 20, т.е. к краям внешней поверхности 46 нагреваемого элемента 32.

Как понятно специалистам в данной области техники и без ограничения настоящего изобретения, первый и второй стеклянные листы 22, 24, первый и второй виниловые промежуточные слои 26, 28, и первый уретановый промежуточный слой 30 образуют конструктивный элемент или внутренний сегмент лобового стекла 20, и внешняя поверхность 42 лобового стекла 20 обращена внутрь транспортного средства, например, летательного аппарата (не показан), а второй уретановый слой 34 и нагреваемый элемент 32 образуют неконструктивный элемент или внешний сегмент лобового стекла 20, и поверхность 46 лобового стекла 20 обращена наружу летательного аппарата. Как понятно специалистам в данной области техники, нагреваемый элемент 32 обеспечивает нагрев для удаления запотевания и/или обледенения с внешней поверхности 46 лобового стекла 20.

Понятно, что изобретение не ограничивается конструкцией лобового стекла 20, но применимо также к любым другим используемым элементам остекления летательного аппарата. В качестве примера, не ограничивающего изобретение, лобовое стекло 20 может представлять собой конструкцию, в которой не используются виниловый промежуточный слой 28 и уретановый промежуточный слой 30, и/или листы 22 и 24 выполнены из пластика. Кроме того, разрез лобового стекла 20, представленный на фиг. 1, показывает, что изобретение не ограничивается только плоскими или неотформованными листами, и лобовое стекло 20 может иметь профиль, соответствующий контуру внешней поверхности летательного аппарата, на которой устанавливается данное остекление.

Как правило, стеклянные листы 22, 24 лобового стекла 20 представляют собой листы из бесцветного, химически упрочненного стекла, однако, изобретение не ограничивается стеклянными листами только этого типа, и они могут быть выполнены из упрочненного или термозакаленного стекла. Кроме того, изобретение не ограничивается количеством стеклянных листов, виниловых промежуточных слоев или уретановых промежуточных слоев, входящих в состав лобового стекла 20, и лобовое стекло 20 может содержать любое количество листов и/или промежуточных слоев.

На фиг. 2 показан отформованный стеклянный лист 120, которому придана форма с помощью неограничивающего варианта выполнения гибочного устройства или гибочного станка 122 (см. фиг. 3 и 4) согласно изобретению в соответствии с идеями изобретения. Как показано на фиг. 3 и 4, гибочное устройство или гибочный станок 122 содержит основной опорный элемент 124 с прямоугольными кромками, служащий опорой для формовочного рельса 126, который содержит неподвижную часть 128 формовочного рельса и шарнирный элемент формовочного рельса или шарнирный формовочный рельс 130. Конструкция формовочного рельса 126 подробно описывается ниже. Основной опорный элемент 124 содержит раму 132, предпочтительно, выполненную из прямоугольного профиля, например, из квадратного стального профиля размером 1 дюйм с толщиной стенки 1/8 дюйм. Данный профиль образует внешнюю границу рамы 132. Поперечная перекладина 136, выполненная из полого стального профиля, одним краем 138 прикреплена к внутренней поверхности 140 стороны 142 рамы 132 (см. фиг. 4). Противоположный конец 144 поперечной перекладины 136 прикреплен к внутренней поверхности 140 противоположной стороны 146 рамы 132. Поверхность 140 обращена внутрь рамы 132. Профили рамы 132 и поперечной перекладины 136 опорного элемента 124 соединены друг с другом любым применимым способом, например, болтами, клеем или с помощью сварки, чтобы обеспечить требуемую форму и размер рамы 132, соответствующие конфигурации формовочного рельса 126, как будет подробнее показано ниже. В предпочтительном варианте осуществления изобретения профили рамы 132 и поперечной перекладины 136 опорного элемента 124 прикреплены друг к другу с помощью обычной сварки.

Ниже рассматривается конструкция формовочного рельса 126, служащего для придания требуемой формы плоскому стеклянному листу 148 (см. фиг. 5) и преобразования его в отформованный стеклянный лист 120 (см. фиг. 2). Как нетрудно понять, изобретение не ограничивается вариантом выполнения формовочного листа 126, показанным на фиг. 3 и 4, служащим для получения отформованного листа 120, показанного на фиг. 2, и неограничивающие варианты выполнения формовочного рельса 126, показанные на фиг. 3 и 4, могут быть модифицированы в рамках принципов изобретения, с целью придания требуемой формы плоскому листу 148 (см. фиг. 5) и получения отформованного листа другой формы, отличающейся от формы отформованного листа 120, показанного на фиг. 2.

Как показано на фиг. 2, в одном из неограничивающих вариантов осуществления изобретения отформованный стеклянный лист 120 используется как один лист или два листа слоистого лобового стекла летательного аппарата. В целом отформованный лист 120 содержит первый торец 150, противоположный второй торец 152, первую боковую сторону 154 и противоположную вторую боковую сторону 156, причем торцы 150 и 152 вместе с боковыми сторонами 154 и 156 образуют периметр отформованного листа 120 и плоского листа 148 (см. фиг. 5). Лист 120 содержит первую часть 158, занимающую пространство от торца 150 до воображаемой линии 160, и вторую часть 162, занимающую пространство от воображаемой линии 160 до второго торца 152. Формовка первой части 158 листа, например листа 148, изображенного на фиг. 5, производится на неподвижной части 128 формовочного рельса 126, а формовка второй части 162 листа 120 производится на шарнирном элементе 130 формовочного рельса 126 (см. фиг. 3 и 4).

Как показано на фиг. 3, 4 и 6, в одном из неограничивающих примеров осуществления настоящего изобретения, неподвижная часть 128 формовочного рельса 126, на которую устанавливают лист 120 или 148, представляет собой выполненный из нержавеющей стали профиль 166 шириной 1/8 дюйма между сторонами 168 и 169 и длиной или высотой 2 дюйма между сторонами 171 и 172. Сторона 171 стального профиля 166, на которую укладывают стеклянный лист 120 или 148, покрыта тканью с металлическими нитями 174, которая прикреплена к сторонам 168 и 169 профиля 166 любым применимым способом, например с помощью сварки прихваточным швом. В одном из неограничивающих примеров осуществления изобретения ткань с металлическими нитями 174 представляет собой ткань с нитями из нержавеющей стали, продаваемой компанией Bekeart под № NP400.

Неподвижная часть 128 формовочного рельса 126 сохраняется в зафиксированном положении относительно основного опорного элемента 124 с помощью нескольких жестких опор 178 известного типа, раскрываемых, например, в патенте США №6629436, включенном в настоящую заявку посредством ссылки. В целом без ограничения изобретения конец 180 опорного элемента 178 прикреплен к опоре 124, а противоположный конец 182 любым применимым способом прикреплен к неподвижной части 128 формовочного рельса 126. В предпочтительном варианте осуществления изобретения концы 180 опорных элементов 178 приварены к внутренней поверхности 140 опоры 124, а противоположные концы 182 опорных элементов 178 имеют плоский участок 183 с отверстием (не показано). Отверстия опорных элементов совмещены с отверстиями (не показаны) в неподвижной части 128 формовочного рельса 126, и в данные отверстия вставляются фиксируемые гайками болты 184, чтобы прикрепить неподвижную часть 128 формовочного рельса 126 к концам 182 опорных элементов 178 с целью удержания неподвижной части 128 формовочного рельса 126 в фиксированном положении относительно основной опоры 124.

Как показано на фиг. 3 и 4, отдельные опорные элементы 178, крепящие неподвижную часть 128 формовочного рельса 126 к опоре 124, имеют усиливающую штангу 188, которая служит для обеспечения дополнительной устойчивости неподвижной части формовочного рельса 26 при нагревании и формовке стеклянного листа 120 или 148, установленной на формовочном рельсе 126 опоры 124. Изобретение не устанавливает ограничений по количеству используемых усиливающих штанг 188; их количество, помимо прочих факторов, зависит от ожидаемой температуры в печи, времени нахождения гибочного станка в печи, толщины опорных элементов 178 и их теплопоглощения. В одном из неограничивающих вариантов осуществления изобретения гибочный станок используется для формования листов литийсодержащего стекла для лобового остекления летательного аппарата. Как известно специалистам в данной области, температура формования литиевого стекла составляет 1040°F, а температура формования силикатного стекла составляет 1090°F.

Диаметр изготовленных из нержавеющей стали опорных элементов 178 составляет 3/8 дюймов, а высота равняется 9 дюймам. Как известно специалистам в данной области, длина опорных элементов обусловлена конечной формой стеклянного листа и может изменяться в зависимости от кривизны конечного изделия. Гибочный станок 122 содержит усиливающие штанги 188, выполненные из нержавеющей стали диаметром 3/8 дюймов и высотой, достаточной для поддержания опорных элементов 178. На стороне 142 основной опоры 124 установлены 5 жестких опор 178; на стороне 190 между сторонами 142 и 146 основной опоры 124 установлены 4 жесткие опоры 178, и на стороне 192 (передняя сторона на фиг. 4), расположенной напротив стороны 190, установлены 6 жестких опор 188. Что касается стороны 146 основной опоры 124, то ее мы рассмотрим позже, при описании шарнирной части 130 формовочного рельса 126. Жесткие опорные элементы 180 на стороне 190 не имеют усиливающих штанг 188 (см. фиг. 3). Первый и третий жесткие опорные элементы 178, начиная с угла между сторонами 142 и 190 основной опоры 124, содержат усиливающие штанги. На стороне 192 основной опоры 124 установлены 6 жестких опорных элементов. Два внешних и два центральных опорных элемента 178 содержат усиливающие штанги 188.

В изобретении специально не оговаривается способ крепления усиливающих штанг 188 к соответствующим жестким опорам 178. В рассматриваемом неограничивающем варианте осуществления изобретения концы 194 жестких опорных элементов 188 были приварены к основной опоре 124, а противоположные концы данных элементов были приварены к соответствующим опорным элементам 178.

Как показано на фиг. 3, 4, 7 и, при необходимости, 8, в неограничивающем варианте осуществления изобретения неподвижная часть 128 формовочного рельса 126 была изготовлена путем отрезания плоской ленты 200 с выступами 202 и вырезами 204 на углах или ожидаемых углах (см. фиг. 8), а также вырезами 207 на каждом крае 208 неподвижной части формовочного рельса. Ленту 200 изгибают для придания ей формы неподвижной части 128 формовочного рельса 126 любым подходящим для этого способом. Как показано на фиг. 8, к поверхности 169 профиля 166 приварен стержень 209, удерживающий блок 210 из карбида вольфрама. Вырезы 204 служат для предотвращения возможного выпучивания металла в углах 206 при сгибании ленты 200. Блоки 210 из карбида вольфрама закреплены в вырезах на концах 208 профиля 166 любым применимым способом. Блоки 210 из карбида вольфрама в углах и на концах 208 обеспечивают поверхность без трения для поддержки стеклянного листа 128 или 148 в углах 206 и на концах неподвижной части 128 формовочного рельса 126. Высота блоков из карбида вольфрама, предпочтительно, равна или немного больше высоты профиля 166 с закрепленной на нем тканью с металлическими нитями.

Как показано на фиг. 3, 4 и 9, на профиле 166 неподвижной части 128 формовочного рельса 126 на некотором расстоянии от него закреплены удерживающе-выравнивающие элементы 214. В предпочтительном варианте осуществления изобретения удерживающие элементы 214 содержат центральный стержень 215 из нержавеющей стали с углеродной оболочкой 217, однако, очевидно, что данные элементы могут быть цельными, изготовленными из любого подходящего термостойкого материала, например из металла или неметаллического материала, такого как пластик, карбид вольфрама или графит. Удерживающе-выравнивающие элементы 214 имеют цилиндрическую нижнюю часть 216 и коническую верхнюю часть 218. Удерживающие элементы 214 соединены с профилем 166 неподвижной части 128 формовочного рельса 126 любым подходящим способом, например, как это сделано в рассматриваемом варианте, с помощью L-образного резьбового элемента 220, прикрепленного к профилю 166 неподвижной части 128 формовочного рельса 126 с помощью двух болтов 224, ввернутых в длинную ножку 222 L-образного элемента 220, причем неподвижная часть 128 формовочного рельса 126 расположена между болтами 224 (см. фиг. 9). Как показано на фиг. 9, цилиндрическая часть 216 удерживающего элемента 214 расположена над неподвижной частью 128 формовочного рельса 126. При такой конфигурации, когда формуемый плоский стеклянный лист 148 помещают на формовочный рельс 126, наружная кромка 226 стеклянного листа 120 может скользить вниз к основанию конической поверхности 218 выравнивающего элемента 214, а затем к внешней поверхности цилиндрической части 216, чем обеспечивается выравнивание листа 148 относительно неподвижной части 128 формовочного рельса 126 и предотвращается соскальзывание листа 148 по формовочному рельсу 126 в сторону от шарнирной части 130 формовочного рельса 126 в процессе формовки.

В неограничивающем варианте осуществления изобретения два удерживающе-выравнивающих элемента 214 закреплены на расстоянии друг от друга и на расстоянии 2 дюйма от находящегося рядом угла 206 на сегменте 228 неподвижной части 128 формовочного рельса 126 напротив шарнирной части 130 формовочного рельса 126 (см. фиг. 3 и 4), и один удерживающе-выравнивающий элемент 214 был закреплен на сегменте 230 неподвижной части 128 формовочного рельса 126 рядом с шарнирной частью 130 формовочного рельса 126, на расстоянии 4 дюйма от нее, и один из удерживающе-выравнивающих элементов 214 был закреплен на сегменте 230 неподвижной части 128 формовочного рельса 126 рядом с шарнирной частью 130 формовочного рельса 126, на расстоянии 4 дюйма от нее. Удерживающие элементы 214 выравнивают лист 148 на формовочном рельсе. Удерживающе-выравнивающие элементы 214 на сегменте 228 также ограничивают перемещение листа 148 в сторону от шарнирной части 130 формовочного рельса 126 при формовке листа 148 с помощью шарнирной части 130. Удерживающе-выравнивающий элемент 124 на сегменте 230 неподвижной части 128 формовочного рельса 126 также ограничивает смещение листа 148 по сегменту 230 неподвижной части 128 формовочного рельса 126 при движении шарнирной части 130 формовочного рельса 126 в процессе формовки листа 148, как это описано ниже.

Как уже указывалось, изобретение не ограничивается определенным количеством выравнивающих элементов 214, закрепленных на неподвижной части 128 формовочного рельса 126, и может быть использовано любое количество данных элементов, например 5, 7 или более; кроме того, в изобретении не ограничивается расположение удерживающе-выравнивающих элементов 214 на формовочном рельсе 126, и удерживающие элементы могут быть установлены в любых местах формовочного рельса 126, в которых ожидается перемещение листа 120 при движении шарнирной части 130 формовочного рельса 126 для формовки листа 148.

Далее рассмотрена шарнирная часть 130 формовочного рельса 126. Как показано на фиг. 3, 4, 10 и 11, шарнирная часть 130 содержит секцию 240 формовочного рельса, установленную на опорной раме или качалке 242 с помощью жестких опор 178, аналогично тому, как профиль 166 неподвижной части 128 формовочного рельса 126 установлен на основной опоре 124 гибочного станка 122. Опорная рама 242, как было указано выше, шарнирно установлена на вертикальных опорных элементах 244 U-образной рамы 246, жестко закрепленной на основной опоре 124 и поперечной перекладине 136 гибочного станка 122. Секция 240 формовочного рельса выполнена из профиля 248 из нержавеющей стали, в целом L-образной формы (в данном описании называется также "L-образным профилем 248"). Конец 252 длинной стороны 250 L-образного профиля 248 совмещен с прилегающим концом 208 неподвижной части 128 формовочного рельса 126 (см. фиг. 3), конец 254 короткой стороны 256 L-образного профиля 252 совмещен с прилегающим концом 208 неподвижной части 128 формовочного рельса 126 (см. фиг. 4), таким образом, что формовочный рельс 126 образует замкнутую рамку 126.

L-образный профиль 248 имеет такие же размеры и форму поперечного сечения, что и профиль 166 неподвижной части 128 формовочного рельса 126 (см. фиг. 6). Ткань с металлическими нитями 174 покрывает верхнюю часть L-образного профиля 248 и приварена прихваточным швом к профилю 248, аналогично тому, как это сделано на профиле 166 неподвижной части 128 формовочного рельса 126. L-образный профиль 248 образован аналогично тому, как образован профиль 166 неподвижной части 128 формовочного рельса 126, за исключением того, что вырез на соединении 260 длинной стороны 250 и короткой стороны 257 L-образного профиля 248 имеет радиус больше, чем радиус изгиба неподвижной части 128 формовочного рельса 126. Больший радиус соединения 260 сводит к минимуму, если не устраняет, выпучивание L-образного профиля 252 в соединении 248, когда прямой профиль сгибают, придавая ему форму L-образного профиля 248.

Как уже упоминалось выше, опорная рама 242 шарнирно закреплена на вертикальных опорных элементах 244 U-образного элемента 246. Как видно из фиг. 3 и 4, U-образная рама 246 содержит вертикальные опорные элементы 244, соединенные друг с другом центральным элементом 264. Центральный элемент 264 перекрывает основную опору 124 и прикреплен к ней любым подходящим способом, например с помощью сварки. Длина центрального элемента такова, что формовочный рельс 126 расположен между вертикальными опорными элементами 244, как показано на фиг. 3 и 4.

Шарнирная часть 130 формовочного рельса 126 шарнирно установлена на основной опоре 124 любым подходящим способом. Как показано на фиг. 3, опорная рама 242 опорной части 130 имеет, в целом, L-образную форму с длинной стороной 270 и короткой стороной 272. Длинная сторона 270 L-образной опорной рамы 242 шарнирно прикреплена к вертикальным опорным элементам 244 с помощью механизма, включающего в себя уголок 274, содержащий стороны 276 и 278, причем сторона 276 шарнирно прикреплена к вертикальному опорному элементу 244, как было указано выше. Концевая часть 280 длинной стороны 270 опорной рамы 242 изогнута, в целом, в соответствии с изгибом концевой части длинной стороны 250 стального профиля 248. Концевая часть 280 длинной стороны 270 опорной рамы 242 приварена к стороне 278 уголка 274. Конец 286 соединительной пластины 284 приварен к длинной стороне 270 опорной рамы 242, а противоположный конец 288 соединительной пластины 284 приварен к концевой части 280 длинной стороны 270 опорной рамы 242, как показано на фиг. 3. Кроме того, как показано на фиг. 3, вертикальный опорный элемент 244 содержит торец 300 с вырезом, в который вставлена концевая часть 280 стороны 276 уголка 274. Сквозь стенки 306 торца 300 с вырезом вертикального опорного элемента 244 и концевую часть 280 стороны 276 проходит узел 302 болта с гайкой, шарнирно соединяющий уголок 274 с вертикальным опорным элементом 244.

Далее рассмотрено шарнирное соединение шарнирной части 130 формовочного рельса 126 с вертикальным опорным элементом 245. Как показано на фиг. 4, 10 и 11, короткая сторона 272 опорной рамы 242 шарнирной части 130 формовочного рельса 126 прикреплена к уголку 308 любым подходящим для этого способом. Например, одним из возможных вариантов выполнения является такой, при котором концевая часть 310 короткой стороны 272 опорной рамы 242 шарнирной части 130 соединена со стороной 312 уголка 308 с помощью металлического стержня 313 посредством сварки (см. фиг. 11). Другая сторона 314 уголка 308 также соединена с короткой стороной 272 опорной рамы 242 опорной части 130 соединительной пластиной 315 посредством сварки, как показано на фиг. 11. Концевая часть 316 стороны 312 шарнирно установлена на вертикальном опорном элементе 245 с помощью узла 304 болта с гайкой, аналогично тому, как сторона 276 уголка 274 шарнирно установлена на вертикальном опорном элементе 244, как показано на фиг. 3.

С помощью сторон 276 и 314 уголков 274 и 308, установленных на своих соответствующих вертикальных опорных элементах 244 и 245 U-образной рамы 246, обеспечивается перемещение опорного элемента 242 шарнирной части 130 формовочного рельса 126 по часовой стрелке, как показано на фиг. 3, или против часовой стрелки, как показано на фиг. 4, чем достигается снижение шарнирной части 130 формовочного рельса 126 и установка его в положение укладки плоского листа 148 (см. фиг. 5). При перемещении опорного элемента 242 шарнирной части 130 формовочного рельса 126 в направлении против часовой стрелки, как показано на фиг. 3, или по часовой стрелке, как показано на фиг. 4, шарнирная часть 130 формовочного рельса 126 поднимается, устанавливаясь в положение формовки плоского стеклянного листа 148 (см. фиг. 5) и придания ему формы отформованного стеклянного листа 120, показанного на фиг. 2.

При реализации изобретения могут использоваться различные перемещающие устройства для перемещения шарнирной части 130 формовочного рельса 126 из положения укладки в положение формовки. На фиг. 3, 4, 10 и 11 показан перемещающий механизм 320, используемый при реализации изобретения для перемещения шарнирной части 130 из положения укладки листа в положение формовки. Следует отметить, что для обеспечения ясности некоторые элементы перемещающих устройств не показаны на фиг. 4.

Перемещающий механизм 320 (см. фиг. 3) содержит удлиненный стержень 322, шарнирно установленный в положении 324 между концами 326 и 328 стержня 322 любым применимым способом на опорном элементе 330. В одном из возможных вариантов осуществления изобретения конец 332 опорного элемента 330 приварен к пластине 334, которая приварена к раме 132 гибочного устройства 122. На противоположном конце 336 опорного элемента 330 выполнен вырез 338, в который вставляется стержень 322. В стенках 340 выреза 338 и в стержне 322 в точке 324 выполнены отверстия 342, в которые вставляется узел 344 болта с гайками, содержащий болт 346, вставленный в отверстия 342 в стенках 340 выреза 338 и в отверстие в стержне 322 в точке 324, закрепленный гайками 348. Таким образом, конец 326 стержня 322, шарнирно установленного на опорном элементе 339 в точке 324, перемещается в первом направлении, например в направлении, обозначенном стрелкой 350, а противоположный конец 328 стержня 322 перемещается во втором, противоположном направлении, например в направлении, показанном стрелкой 352 (см. фиг. 3), а при перемещении конца 326 стержня 322 в третьем направлении, например в направлении стрелки 354, противоположный конец 328 стержня 322 перемещается в четвертом, противоположном направлении, например в направлении стрелки 356 (см. фиг. 3).

Создающий усилие элемент или вес 360 установлен рядом с одним из концов удлиненного стержня 322, например рядом с концом 326 (см. фиг. 3), чтобы непрерывно создавать усилие, перемещающее конец 326 стержня 322 в направлении стрелки 350, для перемещения шарнирной части 130 в положение формовки, и для перемещения противоположного конца, например конца 328 стержня 332 в направлении стрелки 352. Изобретение не ограничивается установкой создающего усилие элемента 360 на какой-либо конец стержня 322. В одном из возможных неограничивающих вариантов реализации изобретения, если шарнирная часть 130 формовочного рельса 126 тяжелее с одной стороны, создающий усилие элемент 360 устанавливается на конце стержня, расположенном рядом с более легкой стороной шарнирной части 130, чтобы уменьшить вес или силу, которую нужно приложить к шарнирной части 130, чтобы ее поднять. Более конкретно, как показано на фиг. 3, шарнирная часть 130 формовочного рельса 126 содержит L-образную опорную раму 242. В этом случае создающий усилие элемент 360, предпочтительно, устанавливается на конце 326 стержня 322, а конец 328 стержня 322 взаимодействует с шарнирной частью 130 в точке, расположенной рядом с короткой стороной 242 опорной рамы 242 шарнирной части 130, как это будет показано ниже. Поднятие шарнирной части 130 в направлении по стрелке 352 обеспечивает перемещение шарнирной части 130 в положение формовки.

В одном из возможных вариантов реализации изобретения опорная рама 242 в месте соединения 362 длинной стороны 270 с короткой стороной 272 содержит металлический брусок 364, конец 366 которого приварен в точке 362 к L-образной опорной раме 242. Конец 328 удлиненного стержня 332 проходит под бруском 364, таким образом, что при перемещении конца 326 стержня 322 в направлении стрелки 350 шарнирная часть 130 перемещается в направлении стрелки 352, поднимаясь в положение формовки, а при перемещении конца 326 стержня 322 в направлении стрелки 354 конец 328 перемещается в направлении стрелки 356, устанавливая шарнирную часть 130 в положение укладки листа.

Величину усилия, создаваемого элементом 360, выбирают таким образом, чтобы она была достаточной для поднятия шарнирной части 130 формовочного рельса 126 (см. фиг. 3 и 4) с листом 148 (см. фиг. 5), уложенным на формовочный рельс 126 и нагретым до температуры формования, и была недостаточной для поднятия шарнирной части 130 с листом 148, уложенным на формовочный рельс 126. В одном из возможных вариантов осуществления изобретения производилась формовка стекла, например силикатного стекла и литиевого стекла толщиной 6 мм, нагретого до своих температур формовки, с помощью создающего усилие элемента 360 весом 3 фунта. В еще одном из возможных вариантов осуществления настоящего изобретения производилась формовка силикатного стекла и литиевого стекла толщиной 14 мм, нагретого до своих температур формовки, с помощью создающего усилие элемента 360 весом 5 фунтов.

При реализации изобретения плоский стеклянный лист 148 укладывают на формовочный рельс 126 гибочного станка 122. Два края, например края 150 и 156 (см. фиг. 5) листа 148 придвигаются вплотную к трем удерживающе-выравнивающим элементам 214, с целью выравнивания листа 148 на формовочном рельсе 126 гибочного станка 122. Вес листа 148 перемещает шарнирную часть 130 формовочного рельса 126 и конец 328 стержня 322 в направлении стрелки 356, и перемещает конец 326 стержня 322 вместе с создающим усилие элементом 360 в направлении стрелки 354. Когда лист 148 нагревается до температуры формования, создающий усилие элемент 360 смещает конец 326 стержня 332 в направлении стрелки 350, перемещая при этом конец 328 стержня 322 в направлении стрелки 352 и поднимая шарнирную часть 130 гибочного станка 122 (см. фиг. 3 и 4), чтобы произвести формование листа 148.

При перемещении шарнирной части 130 в направлении стрелки 352 смещение края 150 листа 148 с формовочного рельса 126 предотвращается удерживающе-выравнивающими элементами 214, расположенными напротив шарнирной части 130 (см. фиг. 3 и 4). При перемещении шарнирной части 130 также происходит смещение края 154 листа и его прижатие к удерживающе-выравнивающему элементу 214. Понятно, что удерживающе-выравнивающие элементы 214 обеспечивают удержание листа 148 в требуемом положении на формовочном рельсе 126 в процессе формовки листа 148 (см. фиг. 5) и придания ему формы листа 120 (см. фиг. 2).

В процессе формования стеклянного листа 148 иногда наблюдалось его задержание в области шарнирной части 130 рядом с местом соединения длинной стороны 259 с короткой стороной 256 L-образного формовочного рельса шарнирной части 130. Считается, что такое застревание происходило вследствие небольшого изгибания листа над формовочным рельсом шарнирной части 130 при поднятии шарнирной части 130 в процессе формовки листа 148. Для предотвращения возникновения отметин на поверхности листа 148 или 120 при перемещении шарнирной части 130 в конструкции предусмотрен элемент 367, поверхность скольжения 368 которого не создает трения или обладает уменьшенным трением, расположенный в закругленном угле формовочного рельса 240 шарнирной части 130, как показано на фиг. 3 и 4. Уменьшение или устранение застревания листа при поднятии шарнирной части 130 уменьшает образование отметин и повреждений поверхности листа, которые могут вызывать возникновение оптических искажений. В одном из возможных вариантов осуществления настоящего изобретения элемент 367 может быть выполнен из металла, например из нержавеющей стали (но не только).

Как показано далее на фиг. 4, перемещение шарнирной части 130 с целью формования стеклянного листа 148 для получения требуемой кривизны ограничивается упорной пластиной 370, которая закреплена на основной опоре 124 и расположена на траектории перемещения конца 326 стержня 322. На конце 326 стержня 322 устанавливается шплинт 372, чтобы предотвратить соскальзывание создающего усилие элемента 360 со стержня 322.

Как было указано выше, настоящее изобретение не ограничивается описанным выше вариантом его осуществления, и в данный вариант могут вводиться изменения при условии сохранения основных идей изобретения. Например, как было указано выше, элементы основной опорной рамы соединены друг с другом посредством сварки, но возможности изобретения не ограничиваются данным способом, и элементы гибочного станка могут соединяться друг с другом с помощью различных соединительных устройств, например болтами с гайками и винтами, выполненными из материала (например, стали), способного выдерживать повышенные температуры в процессе формовки стекла при сохранении устойчивости конструкции гибочного станка. Далее, конец 328 стержня 322, как показано на фиг. 3, 4 и 10, имеет уменьшенный диаметр, так что площадь контакта между металлическим бруском 364 и концом 328 стержня 322 является минимальной, что уменьшает контактное трение при перемещении конца 328 стержня 322 по кромке металлического бруска 364, в то же время, обеспечивая сохранение структурной целостности конца 328 стержня 322; например, диаметр конца 328 стержня 322 должен быть достаточно толстым, чтобы не происходило его изгибание. В одном из неограничивающих вариантов осуществления изобретения диаметр конца 326 стержня 322 составляет 3/4 дюйма, а диаметр конца 328 составляет 3/8 дюйма.

Изобретение не ограничивается по способу соединения конца 328 стержня 322 перемещающего механизма 320 (см. фиг. 3 и 4) с шарнирной частью 130 формовочного рельса 126. Более конкретно, на фиг. 12 представлен еще один возможный вариант выполнения перемещающего механизма 400 для перемещения шарнирной части 130 в положение формовки. Перемещающий механизм 400 содержит стержень 402 постоянного диаметра от конца 404 до конца 406. Создающий усилие элемент 360 установлен на стержне 402 между точкой качания 324 и концом 404, рядом с концом 404 стержня 402. Стержень 402 шарнирно установлен в точке 324 на вертикальном опорном элементе 330, аналогично тому, как установлен стержень 322 на вертикальном опорном элементе 330 (см. фиг. 3). Конец 406 стержня 402 соединен с концом 408 удлинителя 410 двумя универсальными шарнирами 412 и 414, а к противоположному концу 416 удлинителя 410 приварено соединение 362 длинной стороны 270 с короткой стороной 272 опорной рамы 242 шарнирной части 130 формовочного рельса 126 (см. фиг. 3 и 4).

Создающий усилие элемент 360 может быть закреплен в требуемом положении на конце стержня 402 (фиг. 12) или стержня 322 (фиг. 3 и 4) любым применимым для этого способом, например с помощью посадки с натягом, с помощью винта 418, проходящего сквозь создающий усилие элемент 360 и взаимодействующего со стержнем, например со стержнем 402, как показано на фиг. 12, и/или с помощью внешней резьбы 420 (показана пунктиром на фиг. 12) на стержне 402 и внутренней резьбы (не показана) в отверстии 422 элемента 260.

Ниже рассмотрен гибочный станок, формовочный рельс которого содержит две шарнирные части, служащие для создания отформованного стеклянного листа асимметричной формы, например, с двумя изогнутыми частями различной кривизны. В качестве возможного неограничивающего примера рассмотрен гибочный станок для формовки плоского стеклянного листа 500 (см. фиг. 13) и придания ему формы отформованного стеклянного листа 502 (см. фиг. 14) с изогнутыми краями 504 и 506. Один из возможных неограничивающих примеров выполнения гибочного станка, используемого при реализации изобретения для формовки плоского листа 500 и создания из него отформованного листа 502, показан на фиг. 15; данный станок обозначен позицией 508. Гибочный станок 508 включает в себя формовочный рельс 510, содержащий первую неподвижную часть 512 и вторую неподвижную часть 514, которые служат для придания формы центральной части 516 листа, расположенной между изогнутыми частями 504 и 506, а также первую шарнирную часть 518, служащую для формовки изогнутого сегмента 504, и вторую шарнирную часть 520, служащую для формовки изогнутого сегмента 506. Полученный отформованный лист 502 может быть использован для изготовления монолитного или слоистого остекления летательного аппарата.

Гибочный станок 508 содержит основную опору 522 и опорный элемент 524 формовочного рельса. Опорный элемент 524 формовочного рельса прикреплен к основной опоре 522 с помощью сварки. Как показано на фиг. 15, опорный элемент 524 формовочного рельса расположен на различных расстояниях от основной опоры 522, что сделано для создания наклона опорного элемента 524, таким образом, чтобы сила тяжести помогала удерживать листы 500 и 502 на формовочном рельсе 510 в процессе формовки листа 500. Изобретение не ограничивает способы, с помощью которых опорный элемент 524 формовочного рельса отодвигается от основной опоры 522 и закрепляется на ней. В одном из возможных вариантов осуществления изобретения угол 526 опорного элемента 524 формовочного рельса закреплен на основной опоре 522 с помощью вертикальной планки 528, приваренной к опорному элементу 524 формовочного рельса и к основной опоре 522; угол 530 опорного элемента 524 формовочного рельса прикреплен к основной опоре 522 путем приваривания секции стального профиля 532 и пластин 534 к опорному элементу 524 и основной опоре 522, как показано на фиг. 15; угол 536 опорного элемента 524 формовочного рельса прикреплен к основной опоре 522 путем приваривания секции стального профиля 538 к опорному элементу 524 и к основной опоре, как показано на фиг. 15, и угол 540 опорного элемента 524 формовочного рельса приварен непосредственно к основной опоре 522, как показано на фиг. 15.

Первая неподвижная часть 512 и вторая неподвижная часть 514 выполнены аналогично неподвижной части 128 формовочного рельса 126 (см. фиг. 3 и 4), за исключением того, что изгиб на углах не требовался (см. фиг. 8). Первая неподвижная часть 512 и вторая неподвижная часть 514 прикреплены к опорному элементу 524 формовочного рельса с помощью жестких опор 178 и болтогаечных соединений 184, аналогично тому, как неподвижная часть 128 формовочного рельса 126 крепится к раме 132 (см. фиг. 3 и 4).

Далее, обращаясь к фиг. 15, мы рассмотрим конструкцию первой шарнирной части 518. Первая шарнирная часть 518 содержит формовочный рельс 542, который имеет, в целом, U-образную форму и прикреплен к стабилизирующему профилю 544 с помощью жестких опор 178 и болтогаечных соединений 184, аналогично тому, как неподвижная часть 128 формовочного рельса 126 крепится к раме 132 (см. фиг. 3 и 4). Сторона 546 первой шарнирной части 518 шарнирно установлена в точке качания 548 на конце 550 опорного элемента 552 с помощью болтогаечного соединения 554. Сторона 556 первой шарнирной части 518 шарнирно установлена в точке качания 558 на конце 560 опорного элемента 562 с помощью болтогаечного соединения 564. Конец 566 опорного элемента 552 и конец 568 опорного элемента 562 приварены к опорному элементу 524 формовочного рельса. Предусмотрен усиливающий профиль 570, один конец 572 которого соединен с точкой качания 558, а конец 574 приварен к стабилизирующему профилю 570.

Приводное устройство 576, более подробно рассматриваемое ниже, соединено с первой шарнирной частью 518 и осуществляет его перемещение в направлении против часовой стрелки, как показано на фиг. 15, из положения укладки листа в положение формовки.

Приводное устройство 576, более подробно рассматриваемое ниже, соединено с первой шарнирной частью 518 и осуществляет его перемещение в направлении против часовой стрелки, как показано на фиг. 15, из положения укладки листа в положение формовки.

Далее, обращаясь к фиг. 15, рассмотрена конструкция второй шарнирной части 520. Вторая шарнирная часть 520 содержит формовочный рельс 590, который имеет, в целом, U-образную форму и прикреплен к стабилизирующему профилю 592 с помощью жестких опор 178 и болтогаечных соединений 184, аналогично тому, как неподвижная часть 128 формовочного рельса 126 крепится к раме 132 (см. фиг. 3 и 4). Сторона 594 второй шарнирной части 520 шарнирно установлена в точке качания 596 на конце 598 опорного элемента 600 с помощью болтогаечного соединения 602. Сторона 604 второй шарнирной части 520 шарнирно установлена в точке качания 606 на конце 608 опорного элемента 609 с помощью болтогаечного соединения 610. Шарнирное устройство в точке качания 606 для опорного элемента 609 второй шарнирной части 520 аналогично шарнирному устройству в точке качания 548 для опорного элемента 552 первой шарнирной части 518, как показано на фиг. 15.

Приводное устройство 614, более подробно рассматриваемое ниже, соединено со второй шарнирной частью 520 и осуществляет его перемещение в направлении по часовой стрелке, как показано на фиг. 15, из положения укладки листа в положение формовки.

Показанное на фиг. 15 приводное устройство 614 содержит создающий усилие элемент 620, установленный на жестком L-образном стержне 622 с длинной стороной 624 и короткой стороной 626. Создающий усилие элемент 620 установлен на длинной стороне 624 и закреплен в требуемом положении винтами 628, вворачиваемыми во втулки 630, установленные на длинной стороне 624 с обеих сторон от создающего усилие элемента 620; винты 628 упираются в поверхность длинной стороны 624 стержня 622. Короткая сторона 626 стержня 622 своим концом 632 соединена с первой внешней стороной 634 U-образного элемента 636. Металлическая соединительная пластина 638 одним концом приварена к короткой стороне 626, а противоположным концом - к длинной стороне 624 L-образного стержня 622. Металлический стержень 640 одним своим концом приварен к первой внешней стороне 634 U-образного элемента 636, а противоположным концом приварен к L-образному элементу, например, помимо прочих вариантов, к соединению короткой стороны 626 и длинной стороны 624 L-образного стержня 622. Вторая внешняя сторона 642 U-образного элемента 636 своим концом 644 соединена с точкой качания 596 и приварена к внешней поверхности стороны 594 второй шарнирной части 520.

При рассмотренной выше конструкции приводного устройства 614 смещающее усилие от создающего усилие элемента 620 перемещает вторую шарнирную часть 520 в направлении по часовой стрелке, как показано на фиг. 15, чтобы установить вторую шарнирную часть 520 в положение формовки. Перемещение создающего усилие элемента 620 вниз ограничивается упорной пластиной 646, установленной на металлическом опорном элементе 648. Металлический опорный элемент 648 одним концом приварен к опорному элементу 524 формовочного рельса, а другим концом приварен к основной опоре 522.

Обращаясь к фиг. 15 и, при необходимости, к фиг. 16, видно, что конструкция соединения приводного устройства 576 с первой шарнирной частью 518 аналогична показанной выше конструкции соединения приводного устройства 614 со второй шарнирной частью, за исключением того, что упор 646 установлен на металлической ленте 650, которая соединена с углом 540 опорного элемента 524 формовочного рельса. При такой конструкции приводного устройства 576 смещающее усилие от создающего усилие элемента 620 перемещает первую шарнирную часть 518 в направлении против часовой стрелки, как показано на фиг. 15, чтобы установить первую шарнирную часть 518 в положение формовки. Упорная пластина 646 ограничивает перемещение вниз создающего усилие элемента 620 приводного устройства 576.

Специалистам в данной области техники будут очевидны и другие возможные варианты выполнения и изменения конструкции, которые могут быть реализованы без выхода за рамки объема изобретения, определяемого формулой изобретения.

Изобретение относится к устройству для гибки стекла. Гибочное устройство содержит опорный элемент, формовочный рельс, содержащий неподвижную часть формовочного рельса, жестко закрепленную на опорном элементе, и шарнирную часть формовочного рельса, шарнирно установленную на опорном элементе. Гибочное устройство также содержит создающий усилие элемент, функционально соединенный с шарнирной частью формовочного рельса, и удерживающий элемент, ограничивающий смещение формуемого листа относительно неподвижной части формовочного рельса. Удерживающий элемент содержит по меньшей мере один упорный элемент, содержащий коническую и цилиндрическую части. 4 н. и 18 з.п. ф-лы, 16 ил.

1. Гибочное устройство, содержащее

опорный элемент,

формовочный рельс для формовки листа, содержащий неподвижную часть формовочного рельса, жестко закрепленную на опорном элементе, и шарнирную часть формовочного рельса, шарнирно установленную на опорном элементе;

при этом неподвижная часть формовочного рельса содержит первую, вторую и центральную стороны, которые соединены друг с другом и образуют неподвижную часть формовочного рельса, в целом, U-образной формы,

а шарнирная часть формовочного рельса шарнирно установлена на опорном элементе так, что один ее конец расположен рядом с концом первой стороны неподвижной части формовочного рельса, а противоположный конец - рядом со второй стороной неподвижной части формовочного рельса;

причем шарнирная часть формовочного рельса выполнена с возможностью перемещения по направлению к центральной стороне неподвижной части формовочного рельса при ее перемещении из положения укладки листа в положение формовки;

гибочное устройство также содержит

создающий усилие элемент, функционально соединенный с шарнирной частью формовочного рельса и обеспечивающий перемещение шарнирной части формовочного рельса из положения укладки листа в положение формовки,

и удерживающий элемент, ограничивающий смещение формуемого листа относительно неподвижной части формовочного рельса,

причем удерживающий элемент содержит по меньшей мере один упорный элемент, содержащий коническую и цилиндрическую части, в котором коническая часть выполнена с возможностью взаимодействия с наружной кромкой формуемого листа при его установке на неподвижную часть формовочного рельса, а цилиндрическая часть выполнена с возможностью взаимодействия с наружной кромкой формуемого листа для ограничения перемещения формуемого листа по неподвижной части формовочного рельса по направлению к центральной стороне неподвижной части формовочного рельса при перемещении шарнирной части формовочного рельса из положения укладки листа в положение формовки.

2. Гибочное устройство по п. 1, отличающееся тем, что удерживающий элемент содержит первый удерживающий элемент, а гибочное устройство содержит второй удерживающий элемент, причем первый и второй удерживающие элементы установлены на центральной стороне неподвижной части формовочного рельса на расстоянии друг от друга, причем второй удерживающий элемент содержит второй упорный элемент, содержащий коническую часть и цилиндрическую часть, в котором коническая часть второго удерживающего элемента взаимодействует с наружной кромкой формуемого листа при его установке на неподвижную часть формовочного рельса, а цилиндрическая часть второго удерживающего элемента взаимодействует с наружной кромкой формуемого листа для ограничения перемещения формуемого листа по неподвижной части формовочного рельса по направлению к центральной стороне неподвижной части формовочного рельса при перемещении шарнирной части формовочного рельса из положения укладки листа в положение формовки.

3. Гибочное устройство по п. 2, отличающееся тем, что шарнирная часть формовочного рельса содержит L-образный формовочный рельс, жестко прикрепленный к опорной раме, и две вертикальные стойки, жестко закрепленные на опорной раме, причем одна стойка установлена на опорном элементе рядом с первой стороной неподвижной части формовочного рельса, а вторая стойка установлена на опорном элементе рядом со второй стороной неподвижной части формовочного рельса, причем один конец опорной рамы шарнирно установлен на одной вертикальной стойке, а второй конец опорной рамы шарнирно установлен на второй вертикальной стойке.

4. Гибочное устройство по п. 3, отличающееся тем, что на шарнирной части формовочного рельса в области соединения длинной стороны и короткой стороны L-образного формовочного рельса установлена металлическая пластина, обеспечивающая облегчение перемещения формуемого листа по L-образному формовочному рельсу, когда создающий усилие элемент перемещает шарнирную часть формовочного рельса из положения укладки листа в положение формовки.

5. Гибочное устройство по п. 2, отличающееся тем, что угол формовочного рельса между первой стороной и центральной стороной неподвижной части формовочного рельса содержит первый вырез и первый непрерывный участок, а угол формовочного рельса между второй стороной и центральной стороной неподвижной части содержит второй вырез и второй непрерывный участок, причем первый и второй вырезы обращены в сторону от опорного элемента, а первый и второй вырезы имеют вставки.

6. Гибочное устройство по п. 5, отличающееся тем, что формовочный рельс установлен на расстоянии от опорного элемента, причем первый непрерывный участок расположен между первым вырезом и опорным элементом, а второй непрерывный участок расположен между вторым вырезом и опорным элементом, а каждая вставка выполнена из металла.

7. Гибочное устройство по п. 1, отличающееся тем, что неподвижная часть формовочного рельса содержит первый конец, расположенный на расстоянии от второго конца, а шарнирная часть формовочного рельса представляет собой L-образный формовочный рельс, жестко закрепленный на опорной раме, а также две вертикальные стойки, жестко закрепленные на опорном элементе; при этом одна вертикальная стойка установлена на опорном элементе рядом с первым концом неподвижной части формовочного рельса, а вторая вертикальная стойка установлена на опорном элементе рядом со вторым концом неподвижной части формовочного рельса; причем опорная рама шарнирно установлена на вертикальных стойках с возможностью перемещения по направлению к концам неподвижной части формовочного рельса и/или вверх над ними при перемещении шарнирной части формовочного рельса из положения укладки листа в положение формовки.

8. Гибочное устройство по п. 7, отличающееся тем, что на шарнирной части формовочного рельса в области соединения длинной стороны и короткой стороны L-образного формовочного рельса установлена металлическая пластина, обеспечивающая облегчение перемещения формуемого листа по L-образному формовочному рельсу, когда создающий усилие элемент перемещает шарнирную часть формовочного рельса из положения укладки листа в положение формовки.

9. Гибочное устройство по п. 2, содержащее третий удерживающий элемент, установленный на первой или второй стороне неподвижной части формовочного рельса.

10. Гибочное устройство по п. 2, отличающееся тем, что первый и второй удерживающие элементы содержат центральный металлический стержень, покрытый углеродной оболочкой.

11. Гибочное устройство по п. 1, отличающееся тем, что создающий усилие элемент содержит жесткий стержень, содержащий первый конец и второй конец, точку качания между первым концом и вторым концом жесткого стержня и вес, закрепленный рядом с первым концом жесткого стержня, причем внешний размер второго конца жесткого стержня меньше внешнего размера первого конца жесткого стержня; при этом второй конец жесткого стержня выполнен с возможностью взаимодействия посредством скольжения с металлическим стержнем, закрепленным на опорной раме; при этом при перемещении веса в первом направлении второй конец жесткого стержня перемещается в противоположном втором направлении, перемещая второй конец жесткого стержня вдоль по поверхности металлического стержня, перемещая шарнирную часть формовочного рельса из положения укладки листа в положение формовки; при этом перемещение первого конца жесткого стержня в первом направлении ограничено упорной пластиной.

12. Гибочное устройство по п. 1, отличающееся тем, что создающий усилие элемент содержит жесткий стержень, содержащий первый конец и второй конец, точку качания между первым концом и вторым концом жесткого стержня и вес, закрепленный рядом с первым концом жесткого стержня, причем второй конец жесткого стержня соединен с шарнирной частью формовочного рельса, при этом соединение между вторым концом жесткого стержня и шарнирной частью формовочного рельса содержит по меньшей мере один универсальный шарнир, причем при перемещении веса в первом направлении второй конец жесткого стержня перемещается в противоположном втором направлении, перемещая второй конец жесткого стержня вдоль по поверхности металлического стержня, перемещая шарнирную часть формовочного рельса из положения укладки листа в положение формовки; при этом перемещение первого конца жесткого стержня в первом направлении ограничено упорной пластиной.

13. Гибочное устройство по п. 1, отличающееся тем, что на опорном элементе на пути перемещения создающего усилие элемента установлена пластина, обеспечивающая ограничение перемещения создающего усилие элемента в определенном направлении.

14. Гибочное устройство, содержащее

опорный элемент,

формовочный рельс для формовки листа, содержащий неподвижную часть формовочного рельса, жестко закрепленную на опорном элементе, и шарнирную часть формовочного рельса, шарнирно установленную на опорном элементе,

при этом неподвижная часть формовочного рельса содержит первую, вторую и центральную стороны, соединенные друг с другом и образующие неподвижную часть формовочного рельса, в целом, U-образной формы,

причем шарнирная часть формовочного рельса шарнирно установлена на опорном элементе таким образом, что один конец шарнирной части формовочного рельса расположен рядом с концом первой стороны неподвижной части формовочного рельса, а противоположный конец шарнирной части формовочного рельса расположен рядом со второй стороной неподвижной части формовочного рельса;

причем шарнирная часть формовочного рельса выполнена с возможностью перемещения по направлению к центральной стороне неподвижной части формовочного рельса при ее перемещении из положения укладки листа в положение формовки;

а неподвижная часть формовочного рельса содержит первый конец, расположенный на расстоянии от второго конца,

при этом шарнирная часть формовочного рельса представляет собой L-образный формовочный рельс, жестко закрепленный на опорной раме, а также две вертикальные стойки, жестко закрепленные на опорном элементе;

причем одна вертикальная стойка установлена на опорном элементе рядом с первым концом неподвижной части формовочного рельса, а вторая вертикальная стойка установлена на опорном элементе рядом со вторым концом неподвижной части формовочного рельса;

при этом опорная рама шарнирно установлена на вертикальных стойках с возможностью перемещения по направлению к концам неподвижной части формовочного рельса и/или вверх над ними при перемещении шарнирной части формовочного рельса из положения укладки листа в положение формовки;

создающий усилие элемент, функционально соединенный с шарнирной частью формовочного рельса и обеспечивающий перемещение шарнирной части формовочного рельса из положения укладки листа в положение формовки,

причем создающий усилие элемент содержит жесткий стержень, имеющий первый и второй концы, точку качания между указанными концами и вес, закрепленный рядом с первым концом стержня,

причем внешний размер второго конца стержня меньше внешнего размера первого конца стержня;

при этом второй конец стержня выполнен с возможностью взаимодействия посредством скольжения с металлическим стержнем, закрепленным на опорной раме;

при этом при перемещении веса в первом направлении второй конец стержня перемещается в противоположном втором направлении, перемещая второй конец стержня вдоль по поверхности металлического стержня, перемещая шарнирную часть формовочного рельса из положения укладки листа в положение формовки;

и удерживающий элемент, ограничивающий смещение формуемого листа относительно неподвижной части формовочного рельса, когда создающий усилие элемент перемещает шарнирную часть формовочного рельса из положения укладки листа в положение формовки;

причем удерживающий элемент содержит по меньшей мере один упорный элемент, взаимодействующий с наружной кромкой формуемого листа для ограничения смещения листа по направлению к центральной стороне неподвижной части формовочного рельса при перемещении шарнирной части формовочного рельса из положения укладки листа в положение формовки;

и металлическую пластину, установленную на шарнирной части формовочного рельса в области соединения длинной стороны и короткой стороны L-образного формовочного рельса, обеспечивающую облегчение перемещения формуемого листа по L-образному формовочному рельсу, когда создающий усилие элемент перемещает шарнирную часть формовочного рельса из положения укладки листа в положение формовки.

15. Гибочное устройство по п. 14, содержащее упорную пластину, обеспечивающую ограничение перемещения первого конца стержня в первом направлении.

16. Гибочное устройство, содержащее

опорный элемент,

формовочный рельс для формовки листа, содержащий неподвижную часть формовочного рельса, жестко закрепленную на опорном элементе, и шарнирную часть формовочного рельса, шарнирно установленную на опорном элементе,

при этом неподвижная часть формовочного рельса содержит первую, вторую и центральную стороны, соединенные друг с другом и образующие неподвижную часть формовочного рельса, в целом, U-образной формы,

причем шарнирная часть формовочного рельса шарнирно установлена на опорном элементе таким образом, что один конец шарнирной части формовочного рельса расположен рядом с концом первой стороны неподвижной части формовочного рельса, а противоположный конец шарнирной части формовочного рельса расположен рядом со второй стороной неподвижной части формовочного рельса,

шарнирная часть формовочного рельса выполнена с возможностью перемещения по направлению к центральной стороне неподвижной части формовочного рельса при ее перемещении из положения укладки листа в положение формовки;

шарнирная часть формовочного рельса содержит L-образный формовочный рельс, жестко прикрепленный к опорной раме, и две вертикальные стойки, жестко закрепленные на опорной раме,

причем одна вертикальная стойка установлена на опорном элементе рядом с первой стороной неподвижной части формовочного рельса, а вторая вертикальная стойка установлена на опорном элементе рядом со второй стороной неподвижной части формовочного рельса,

причем один конец опорной рамы шарнирно установлен на одной вертикальной стойке, а второй конец опорной рамы шарнирно установлен на второй вертикальной стойке;

создающий усилие элемент, функционально соединенный с шарнирной частью формовочного рельса и обеспечивающий перемещение шарнирной части формовочного рельса из положения укладки листа в положение формовки;

причем создающий усилие элемент содержит жесткий стержень, имеющий первый и второй концы, точку качания между указанными концами жесткого стержня и вес, закрепленный рядом с первым концом жесткого стержня,

причем внешний размер второго конца жесткого стержня меньше внешнего размера первого конца жесткого стержня;

при этом второй конец жесткого стержня выполнен с возможностью взаимодействия посредством скольжения с металлическим стержнем, закрепленным на опорной раме;

при этом при перемещении веса в первом направлении второй конец жесткого стержня перемещается в противоположном втором направлении, перемещая второй конец жесткого стержня вдоль по поверхности металлического стержня, перемещая шарнирную часть формовочного рельса из положения укладки листа в положение формовки;

и упорную пластину, ограничивающую перемещение первого конца жесткого стержня в первом направлении,

и удерживающий элемент, ограничивающий смещение формуемого листа относительно неподвижной части формовочного рельса, когда создающий усилие элемент перемещает шарнирную часть формовочного рельса из положения укладки листа в положение формовки;

причем удерживающий элемент содержит (1) по меньшей мере один упорный элемент, взаимодействующий с наружной кромкой формуемого листа для ограничения смещения листа по направлению к центральной стороне неподвижной части формовочного рельса при перемещении шарнирной части формовочного рельса из положения укладки листа в положение формовки, и (2) цилиндрическую и коническую части, причем коническая часть обеспечивает направление формуемого листа при его укладке на формовочный рельс, а цилиндрическая часть выполняет функцию направляющего и удерживающего элемента для сохранения заданного положения формуемого листа на формовочном рельсе;

причем удерживающий элемент является первым удерживающим элементом, а гибочное устройство содержит второй удерживающий элемент, причем первый и второй удерживающие элементы установлены на центральной стороне неподвижной части формовочного рельса на расстоянии друг от друга, и металлическую пластину, установленную на шарнирной части формовочного рельса в области соединения длинной стороны и короткой стороны L-образного формовочного рельса, облегчающую перемещения формуемого листа по L-образному формовочному рельсу, когда создающий усилие элемент перемещает шарнирную часть формовочного рельса из положения укладки листа в положение формовки.

17. Способ формовки стеклянного листа для придания ему определенной формы и размеров, в котором отформованный стеклянный лист является компонентом остекления летательного аппарата, при этом способ включает в себя следующие этапы:

(a) обеспечивают наличие плоского стеклянного листа, имеющего первую заданную область формовки, определяемую наружными кромками плоского стеклянного листа и расположенную на расстоянии от наружных кромок плоского стеклянного листа, при этом часть области плоского стеклянного листа, находящаяся между границей первой заданной области, подлежащей формовке, и наружными кромками плоского стеклянного листа, определяется как область обрезки стекла;

(b) отрезают плоский стеклянный лист по границе первой заданной области плоского стеклянного листа для отделения области обрезки стекла от первой заданной области плоского стеклянного листа;

(c) устанавливают выбранные части первой заданной области формовки плоского стеклянного листа на формовочный рельс гибочного устройства таким образом, что формовочный рельс гибочного устройства входит в контакт с выбранными частями первой заданной области формовки плоского стеклянного листа;

(d) нагревают, формуют и охлаждают первую заданную область формовки плоского стеклянного листа, причем в ходе этапа (d) нагревания, формовки и охлаждения первая заданная область формовки плоского стеклянного листа превращается во вторую заданную отформованную область плоского стеклянного листа для создания компонента для остекления летательного аппарата;

при этом гибочное устройство этапа (с) включает в себя:

опорный элемент;

формовочный рельс для формовки листа, содержащий неподвижную часть формовочного рельса, жестко закрепленную на опорном элементе, и шарнирную часть формовочного рельса, шарнирно установленную на опорном элементе;

создающий усилие элемент, функционально соединенный с шарнирной частью формовочного рельса и обеспечивающий перемещение шарнирной части формовочного рельса из положения укладки листа в положение формовки, и

удерживающий элемент, ограничивающий смещение формуемого листа относительно неподвижной части формовочного рельса,

причем удерживающий элемент содержит по меньшей мере один упорный элемент, имеющий коническую часть и цилиндрическую часть, при этом коническая часть взаимодействует с наружной кромкой формуемого листа при его установке на неподвижную часть формовочного рельса, а цилиндрическая часть удерживающего элемента взаимодействует с наружной кромкой формуемого листа для ограничения перемещения формуемого листа по неподвижной части формовочного рельса при перемещении шарнирной части формовочного рельса из положения укладки листа в положение формовки.