Изобретение относится к электротехнике, в частности, к технологии изготовления фотоэлементов с радиационно стойким защитным стеклом.

Известен метод лазерного термораскалывания стекла (см. статью В.К. Сысоев, П.А. Вятлев «Технологические характеристики процесса лазерного термораскалывания», Изв. вузов. Приборостроение, 2008 г, т. 51, №4), принятый за аналог, в котором вытянутое в ленту стекло разрезают на формы необходимой конфигурации за счет термических напряжений, возникающих между разогретым и охлажденным участками.

Недостаток данного метода заключается в том, что лазерное термораскалывание стеклянных пластин толщиной менее 170 мкм неэффективно из-за невоспроизводимого развития микротрещины от начального дефекта.

Признаки аналога, общие с предлагаемым способом изготовления стеклянных пластин для фотопреобразователей космического назначения: резка стеклянных пластин на формы необходимой конфигурации.

Известен способ изготовления стеклянных пластин с утолщенным краем для фотопреобразователей космического назначения (см. патент РФ №2687875, опубл. 16.05.2019 г), принятый за прототип, включающий создание слоя поверхностного сжатия на стеклянной пластине, кислотное травление поверхности на глубину, равную или большую глубины сжатого стекла и защиту травленной поверхности стекла химической закалкой, при этом стеклянные пластины вырезают из стеклянных заготовок, которые предварительно располагают вертикально и покрывают защитным слоем путем погружения в расплав воска, формируя при этом за пределами защитного покрытия участок поверхности с геометрической конфигурацией фотопреобразователя, причем с меньшими на 2÷10 мм габаритными размерами, далее покрывают сплошным защитным слоем воска одну из сторон стеклянных заготовок, а затем выполняют травление стеклянных заготовок на 30÷60 мкм в водном растворе плавиковой и серной кислот, после чего удаляют восковое покрытие и вырезают стеклянные пластины с утолщенным краем.

Недостаток способа прототипа заключается в том, что при наклейке стеклянной пластины возникает нежелательный жесткий прижим поверхности стекла к выступам выводных шин фотопреобразователя, приводящий к дополнительным механическим напряжениям и повышающий вероятность трещинообразования стекла, в результате чего, увеличивается объем ремонтных работ по наклейке второго стекла. Длительное кислотное травление стеклянных пластин на значительную глубину 20÷30 мкм в статическом положении приводит к неоднородности толщины верхних и нижних участков пластины, кроме того, на поверхности стеклянных пластин при кислотном травлении могут формироваться участки матирования, связанные с недостаточно полным удалением продуктов реакции, что снижает выход годных стеклянных пластин.

Технический результат, достигаемый в предлагаемом способе изготовления стеклянных пластин для фотопреобразователей космического назначения заключается: в повышении выхода годных стеклянных пластин, фотоэлементов на операциях сборки и монтажа за счет обеспечения однородности травления стеклянных пластин в процессе химико-динамического травления, в увеличении механической прочности стеклянных пластин за счет стравливания дефектов скрайберной резки и полимерной защиты тыльной стороны стеклянных пластин после химической закалки.

Признаки прототипа, общие с предлагаемым способом изготовления стеклянных пластин для фотопреобразователей космического назначения следующие: создание слоя поверхностного сжатия на стеклянной пластине, кислотное травление в растворе плавиковой кислоты на глубину равную или большую глубины сжатого слоя стекла, защиту травленной поверхности стекла химической закалкой.

Отличительные признаки предлагаемого способа изготовления стеклянных пластин для фотопреобразователей космического назначения, обуславливающие его соответствие критерию «новизна», следующие: выполнение кислотного травления происходит при вертикальном поступательно-возвратном перемещении стеклянных пластин в растворе; после химической закалки выполняют одностороннее капельное нанесение на стеклянные пластины защитного слоя силиконового каучука; в качестве растворителя силиконового каучука используют смесь Сольвента и бензина Нефрас.

Достигается это тем, что в способе изготовления стеклянных пластин для фотопреобразователей космического назначения, включающем создание слоя поверхностного сжатия на стеклянной пластине, кислотное травление в растворе плавиковой кислоты на глубину равную или большую глубины сжатого слоя стекла, защиту травленной поверхности стекла химической закалкой, кислотное травление выполняют при вертикальном поступательно-возвратном перемещении стеклянных пластин в растворе, а после химической закалки выполняют одностороннее капельное нанесение на стеклянные пластины защитного слоя силиконового каучука, причем в качестве растворителя силиконового каучука используют смесь Сольвента и бензина Нефрас.

Вертикальное поступательно-возвратное перемещение стеклянных пластин в кислотном растворе обеспечивает однородность травления и увеличение механической прочности стеклянных пластин за счет стравливания дефектов скрайберной резки; позволяет избежать матирования, связанного с накоплением продуктов травления на поверхности стеклянных пластин, снижающего светопропускание. Слой эластичного силиконового каучука холодного отверждения СКТНФ предотвращает непосредственный контакт поверхности стеклянных пластин с выступающими элементами металлизации фотоэлемента, снижает механическое напряжение и риск трещинообразования стеклянной пластины.

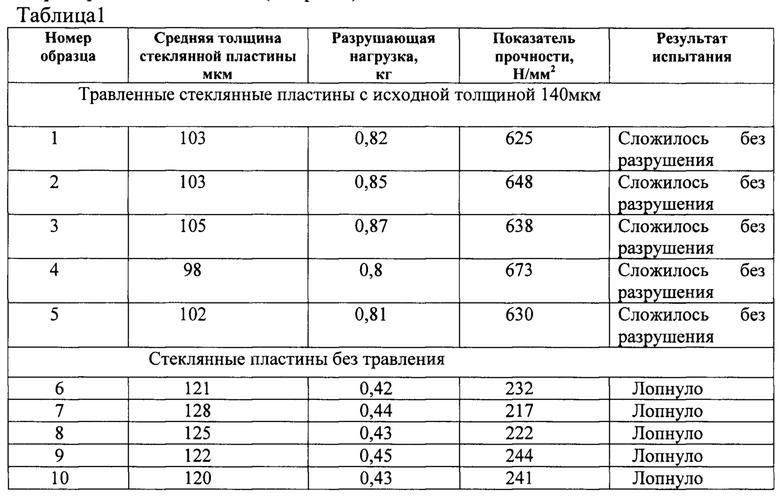

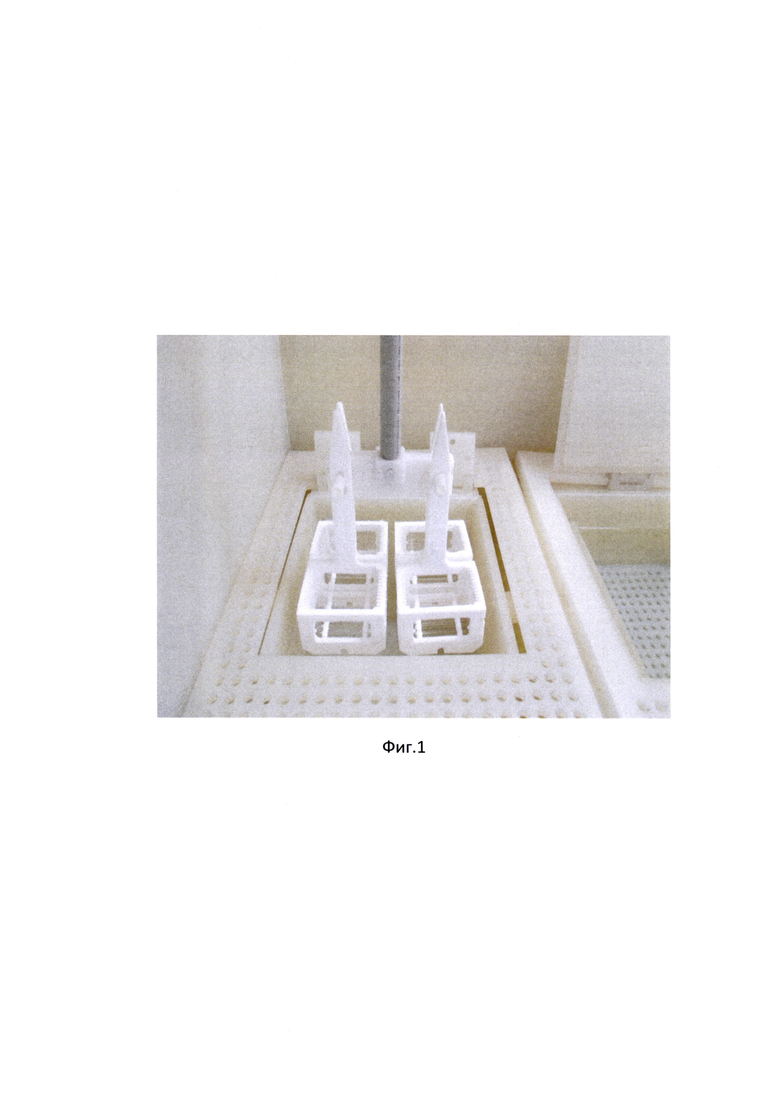

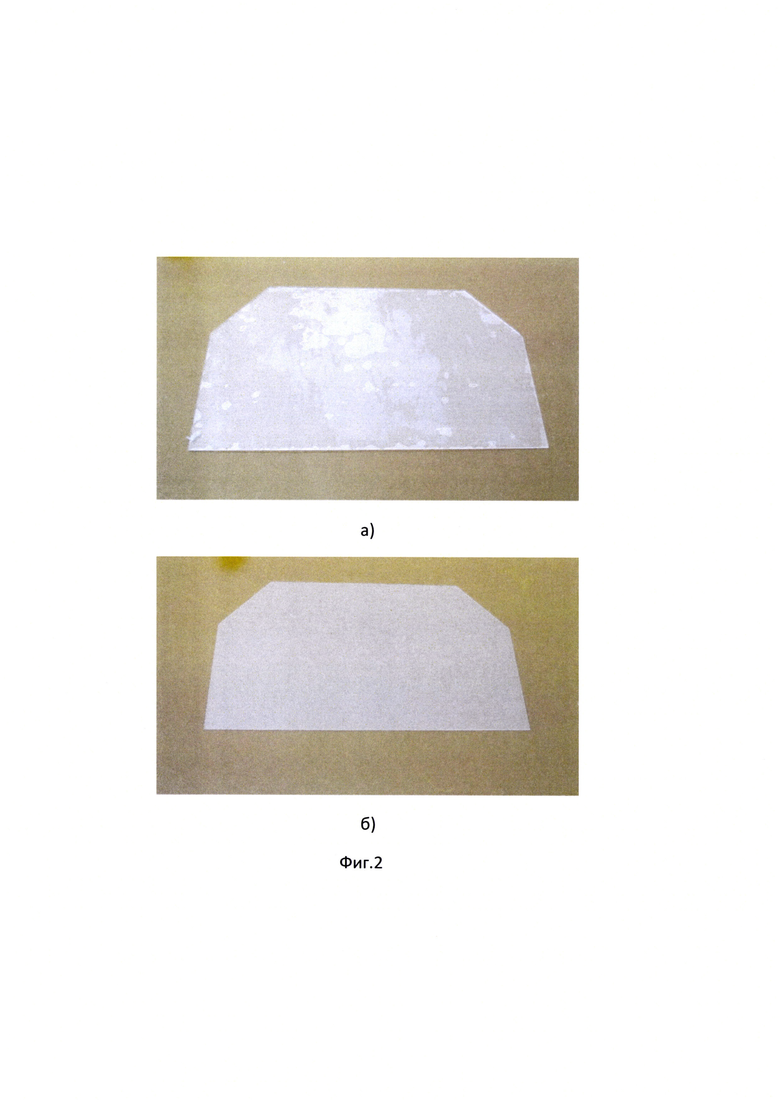

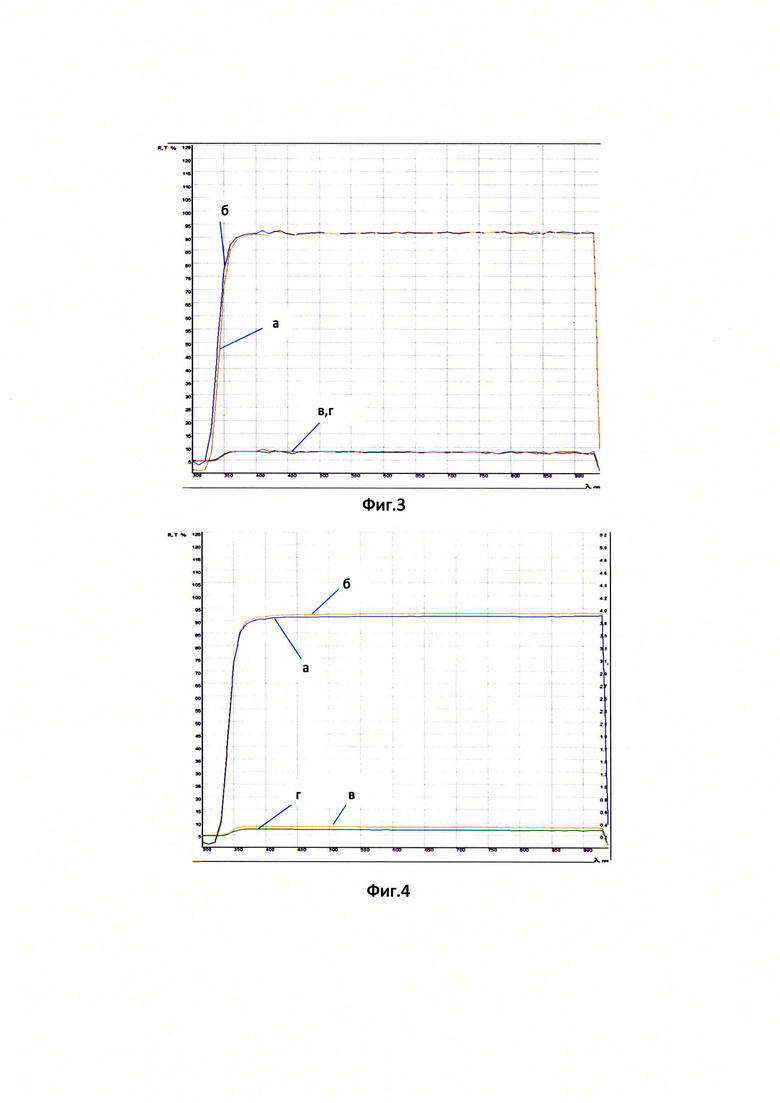

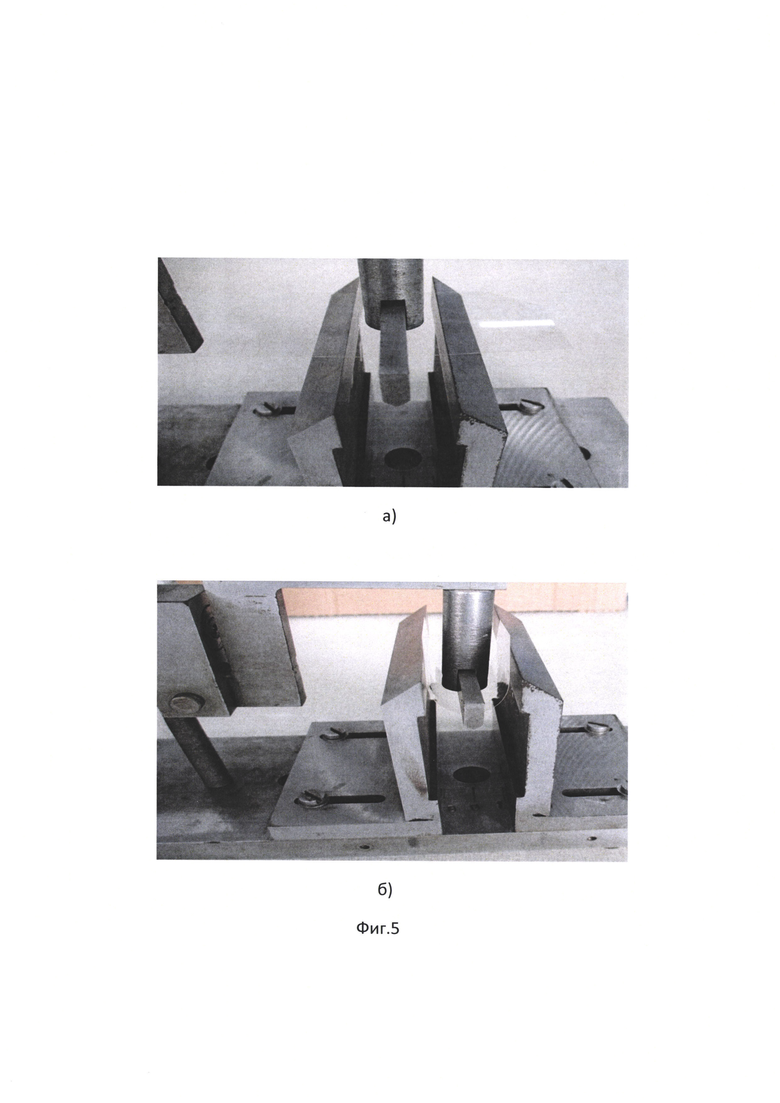

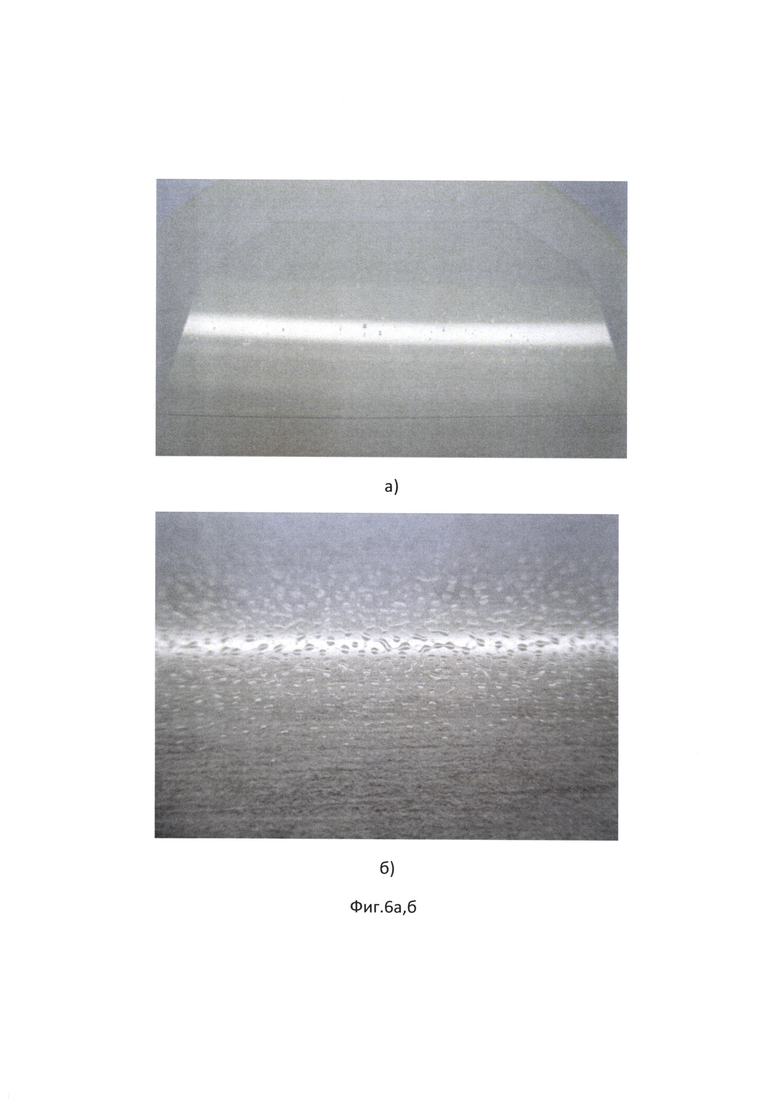

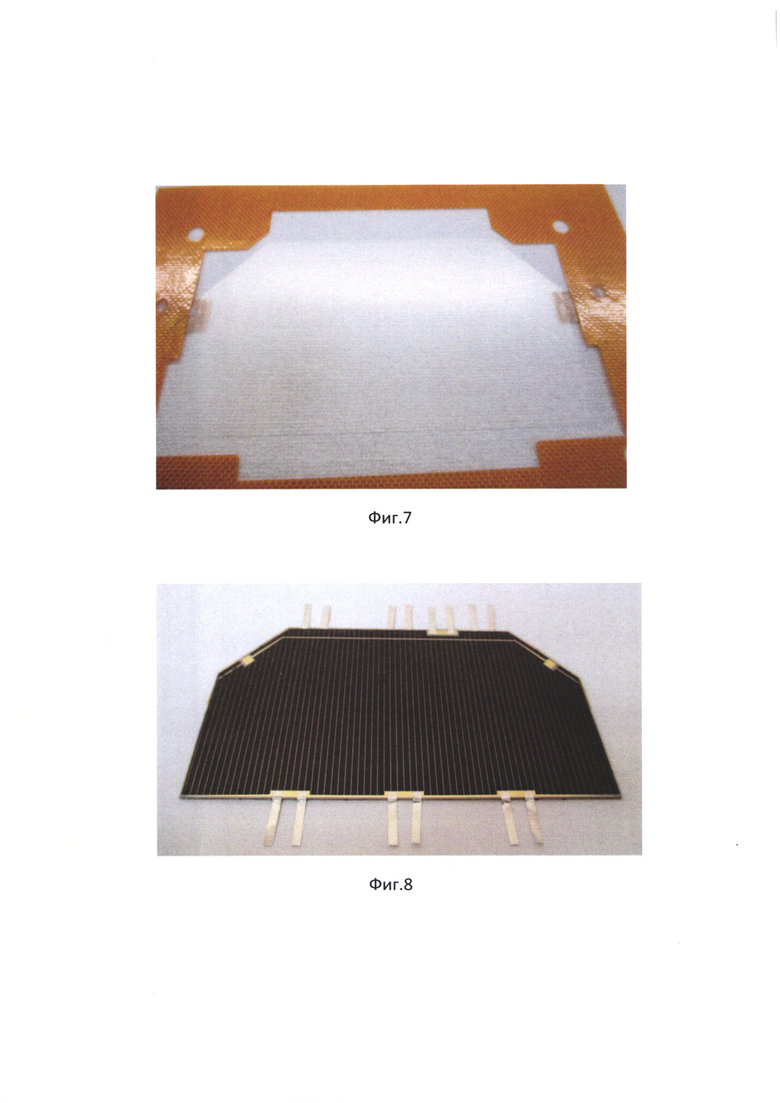

Конкретный пример изготовления стеклянных пластин иллюстрирован на фиг. 1÷8 и таблицей 1. На фиг. 1 представлен вид загрузочного устройства для химико-динамического травления стеклянных пластин. На фиг. 2 представлен вид стеклянной пластины: а) - с матовыми пятнами на поверхности при недостаточной очистке и стационарном травлении; б) - с чистой поверхностью после химико-динамического травления. На фиг. 3 представлены спектры пропускания (а,б) и отражения (в,г) стеклянной пластины: а,в) - до; б,г) - после травления. На фиг. 4 представлены спектры пропускания (а,б) и отражения (в,г) стеклянной пластины: а,в) - до; б,г) - после нанесения слоя силиконового полимера СКТНФ. На фиг. 5 представлен вид стеклянной пластины: а) - до; б) - в процессе выполнения испытания на механическую прочность методом центрально-симметричного изгиба. На фиг. 6 представлен вид стеклянной пластины после нанесения полимерного покрытия: а) - с микросгустками; б) - с укрупненными каплями в полимерном слое. На фиг. 7 представлен вид стеклянной пластины после нанесения полимерного покрытия с однородной структурой. На фиг. 8 представлен вид фотопреобразователя с наклеенной стеклянной пластиной.

В таблице 1 представлены результаты испытаний стеклянных пластин на механическую прочность методом центрально-симметричного изгиба.

Для конкретного примера изготовления стеклянных пластин для фотопреобразователей космического назначения применяют радиационно-стойкое стекло К-208. Формируют вытягиванием из расплава стеклянную ленту толщиной 140 мкм, разделяют стеклянную ленту на заготовки, выравнивают стеклянные заготовки термическим отжигом под прессом. Вырезают с помощью алмазного скрайбирования стеклянные формы трапецеидальной конфигурации с габаритными размерами 40,5×80,5 мм. Создают слой поверхностного сжатия на поверхности стеклянных пластин путем обработки в расплаве калийной селитры при температуре ~425°С в течение 40 мин с целью сдавливания микротрещин на торцевых гранях стекла.

Обрабатывают стеклянные пластины в водном растворе на основе 0,4% тринатрийфосфата (Na3PO3) с добавлением аммиака при нагревании до 70÷80°С, что необходимо для очистки поверхности и последующего травления стекла без образования матовых пленок. Выполняют двухстороннее химико-динамическое травление стеклянных пластин с исходной толщиной ~140 мкм в водном растворе плавиковой кислоты HF÷H2O=1÷5 в течение 50 мин (см. фиг. 1). При этом стеклянные пластины, находящиеся в кассете, совершают в растворе вертикальное поступательно-возвратное перемещение с частотой 55 циклов в минуту с амплитудой колебания ~5 см (средняя скорость перемещения в растворе ~9 см/с). В результате скорость травления составляет ~0,8 мкм/мин. Однородность травления составляет 1÷2 мкм по площади стеклянной пластины с габаритными размерами 40,5×80,5 мм и результирующей толщиной ~100 мкм. При этом происходит вытравливание поверхностных микротрещин стекла, привнесенных скрайберной резкой. Кроме того, химико-динамический характер травления обеспечивает интенсивное удаление продуктов травления с поверхности стекла, что необходимо для предотвращения матирования (см. фиг. 2а, б) при отсутствии в растворе дополнительного компонента серной кислоты. Оптическое пропускание стеклянной пластины после травления не ухудшается (см. фиг. 3а, б). Далее осуществляют защиту травленной поверхности стекла химической закалкой в расплаве калийной селитры при температуре ~425°С в течение ~40 мин. Затем выполняют одностороннее нанесение, в том числе на поверхность торцев стеклянных пластин, слоя силиконового полимера холодного отверждения марки СКТНФ (ТУЗ 8.103129-77) на основе низкомолекулярного фенилметилсилоксанового каучука со стандартным катализатором полимеризации №18 (ТУ6-02-805-78) (раствор оловоорганических соединений в эфирах ортокремниевой кислоты) методом капельного распыления. Для разбавления силиконового каучука СКТНФ используют смесь растворителей: Сольвента (ТУ 2415-010-57859009-2015) и бензина Нефрас-С2-80/120, взятых, например, в соотношении объемных частей (мл) соответственно: от 1 до 2 частей Сольвента на 1 часть бензина Нефрас. Разбавление силиконового каучука СКТНФ выполняют в соотношении объемных частей (мл): на 1 часть СКТНФ берется 10 частей смеси растворителей Сольвент и Нефрас. Оптическое пропускание стеклянной пластины после нанесения полимерного покрытия возрастает (см. фиг. 4а, б) в связи с промежуточным значением (по отношению к стеклу и воздуху) коэффициента преломления полимерного слоя. Толщина силиконового покрытия составляет 10÷20 мкм. При холодном отверждении слоя силиконового каучука не возникают механические напряжения из-за разницы коэффициентов термического расширения стекла и полимера. Слой эластичного низкомолекулярного каучука выполняет функцию защиты поверхности стекла от механических повреждений. В процессе испытаний на механическую прочность методом центрально-симметричного изгиба при расстоянии между опорами 22 мм травленные стеклянные пластины складываются без разрушения (см. фиг. 5а, б), в тоже время образцы стеклянных пластин, не прошедших процесс травления, разрушаются. Величины разрушающей нагрузки для травленных стеклянных пластин значительно ~ в 2 раза выше, чем у стеклянных пластин не подвергавшихся травлению (см. табл. 1). Предложенный способ позволяет изготавливать стеклянные пластины толщиной 80÷90 мкм. В случае, если в смеси растворителей содержится менее 1 части Сольвента на 1 часть бензина, наблюдается формирование неоднородных сгустков в полимерном слое, образующих выступы (см. фиг. 6а) после отверждения полимерного слоя, что нежелательно для последующей наклейки стеклянной пластины на лицевую сторону фотопреобразователя. В случае, если в смеси растворителей содержится более 2 частей Сольвента на 1 часть бензина, ухудшается равномерность распределения полимера по поверхности стеклянной пластины, происходит стягивание покрытия в крупные капли (см. фиг. 6б). Используемая для растворения силиконового каучука СКТНФ смесь растворителей Сольвента и бензина Нефрас, взятых в соотношении объемных частей (мл) соответственно: от 1 до 2 частей Сольвента на 1 часть бензина Нефрас, позволяет получать наиболее однородное полимерное покрытие (см. фиг. 7). Далее выполняют наклейку стеклянной пластины полимеризованной стороной на лицевую поверхность фотопреобразователя с приваренными шинами (см. фиг. 8).

Химико-динамическое стравливание поверхностных микротрещин стекла с последующей защитой эластичным слоем силиконового каучука холодного отверждения СКТНФ позволяет повысить однородность травления и механическую прочность стеклянных пластин, снизить трещинообразование стеклянных пластин при выполнении операций дегазации и сборки в модули фотопреобразователей космического назначения, а также сократить объем ремонтных работ, связанных с наклейкой второго стекла на фотоэлемент.

Изобретение относится к электротехнике, в частности, к технологии изготовления фотоэлементов с радиационно-стойким защитным стеклом. Способ изготовления стеклянных пластин для фотопреобразователей космического назначения включает создание слоя поверхностного сжатия на стеклянной пластине, кислотное травление в растворе плавиковой кислоты на глубину, равную или большую глубины сжатого слоя стекла, защиту травленной поверхности стекла химической закалкой, кислотное травление выполняют при вертикальном поступательно-возвратном перемещении стеклянных пластин в растворе, а после химической закалки выполняют одностороннее капельное нанесение на стеклянные пластины защитного слоя силиконового каучука, причем в качестве растворителя силиконового каучука используют смесь Сольвента и бензина Нефрас. Изобретение обеспечивает повышение выхода годных стеклянных пластин, фотоэлементов на операциях сборки и монтажа за счет обеспечения однородности травления стеклянных пластин в процессе химико-динамического травления; увеличение механической прочности стеклянных пластин за счет стравливания дефектов скрайберной резки и полимерной защиты тыльной стороны стеклянных пластин после химической закалки. 8 ил., 1 табл.

Способ изготовления стеклянных пластин для фотопреобразователей космического назначения, включающий создание слоя поверхностного сжатия на стеклянной пластине, кислотное травление в растворе плавиковой кислоты на глубину, равную или большую глубины сжатого слоя стекла, защиту травленной поверхности стекла химической закалкой, отличающийся тем, что кислотное травление выполняют при вертикальном поступательно-возвратном перемещении стеклянных пластин в растворе, а после химической закалки выполняют одностороннее капельное нанесение на стеклянные пластины защитного слоя силиконового каучука, причем в качестве растворителя силиконового каучука используют смесь Сольвента и бензина Нефрас.

| Способ изготовления стеклянных пластин с утолщенным краем для фотопреобразователей космического назначения | 2018 |

|

RU2687875C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МОДУЛЯ СОЛНЕЧНЫХ ЭЛЕМЕНТОВ | 2021 |

|

RU2758203C1 |

| ПОЛУПРОВОДНИКОВЫЙ ФОТОПРЕОБРАЗОВАТЕЛЬ СОЛНЕЧНОЙ ЭНЕРГИИ ДЛЯ КОСМИЧЕСКИХ АППАРАТОВ | 1999 |

|

RU2144718C1 |

| US 20150000739 A1, 01.01.2015. | |||

Авторы

Даты

2023-02-16—Публикация

2022-07-13—Подача