Изобретение относится к области неорганической химии и химической технологии, а именно, к новому композиту, характеризующемуся катионно-обменными свойствами молекулярных сит, относящемуся к микро- мезо-макропористому материалу, и способу его получения который может быть использован в различных нефтехимических процессах.

Цеолиты структурного типа ZSM-5 находят широкое применение в различных процессах гетерогенного катализа. Однако, вследствие того, что размер пор в структуре цеолита структурного типа ZSM-5 не превышает 0,5-0,6 нм (микропоры), существует проблема диффузионного ограничения при проведении каталитических процессов, что обуславливает, в частности, быструю дезактивацию катализатора при закупорке пор углеродистыми отложениями (закоксовывание катализатора).

Одним из решений данной проблемы может служить синтез и использование в катализе материалов, содержащих наряду с микропорами, и поры с большим размером, к которым относятся мезо- и макропоры.

Одним из подходов к созданию материалов, содержащих наряду с микропорами, и поры с большим размером, является синтез материалов, состоящих из наноразмерных частиц цеолитов, между которыми в свою очередь могут дополнительно образовываться более крупные мезо- и макропоры.

Другим подходом к созданию материалов с микро/мезопористой структурой является синтез композитных материалов. Одним из таких является композит ZSM-5/SiC, содержащий наряду с микропористой фазой цеолита структурного типа ZSM-5 фазу мезопористого карбида кремния.

По сравнению с традиционными цеолитами, наноразмерные цеолиты (наноцеолиты) имеют следующие преимущества: увеличенная доступность кислотных активных центров, уменьшение диффузионных ограничений при транспорте молекул-участников реакции, которые приводят к увеличению каталитической эффективности цеолитных частиц, а также сокращением диффузионного маршрута продуктов реакции, обеспечивающем высокую стабильность работы катализатора. [Л.И. Родионова, Е.Е. Князева, С.В. Коннов, И.И. Иванова. ПЕРСПЕКТИВЫ ПРИМЕНЕНИЯ НАНОРАЗМЕРНЫХ ЦЕОЛИТОВ В НЕФТЕХИМИИ: СИНТЕЗ И КАТАЛИТИЧЕСКИЕ СВОЙСТВА (ОБЗОР). НЕФТЕХИМИЯ, 2019, том 59, №3, с. 333-349].

Известен способ получения композита на основе микропористого цеолита структурного типа ZSM-5 и карбида кремния с использованием микроволнового излучения, в котором на карбиде кремния SiC выращивают цеолит ZSM-5. (Xiaoxia Ou, Shaojun Xu, Jason M. Warnett, Stuart M. Holmes, Amber Zaheer, Arthur A. Garforth, Mark A. Williams, Yilai Jiao, Xiaolei Fan. Creating hierarchies promptly: Microwave-accelerated synthesis of ZSM-5 zeolites on macrocellular silicon carbide (SiC) foams. // Chemical Engineering Journal. - 2017. - V. 312. - P. 1-9). При этом вначале проводят синтез затравочных кристаллов цеолита структурного типа ZSM-5 в 2 стадии. Стадию зародышеобразования проводят в начале при 80°С, затем при 120°С при мощности 150 Вт. Общее время зародышеобразования составляет 3 часа.

В результате получают зародыши силикалита размером 50-100 нм.

Карбид кремния перед синтезом прокаливают при 900°С в течение 4 часов. Композит ZSM-5 на карбиде кремния получают гидротермальным и гидротермально-микроволновым методами. Синтезную смесь готовят при мольном соотношении компонентов: тетраэтилортосиликат: хлорид натрия: гидроксид тетра-н-пропиламмония: алюминат натрия: вода, равным 1:0,22:0,19:0,023:178 и подвергают старению при комнатной температуре в течение 24 часов.

Карбид кремния смешивают с затравочными кристаллами силикалита в растворе этанола и сушат в печи при 160°С.

Затем смесь карбида кремния с затравочными кристаллами вводят в полученную после старения синтезную смесь, содержащую тетраэтилорто силикат, хлорид натрия, гидроксид тетра-н-пропиламмония, алюминат натрия и воду, и заливают в автоклав для вторичного роста частиц цеолита ZSM-5 из затравочных кристаллов силикалита.

Гидротермальный синтез проводят в автоклаве объемом 50 мл (заливают описанную выше смесь объемом 25 мл), который помещают в печь и выдерживают при 150°С, в течение различного времени для роста кристаллов цеолита ZSM-5.

После чего проводят гидротермально-микроволновой синтез в микроволновой установке СЕМ Discover SP-D, частота излучения 2,45 Ггц (в автоклаве объемом 35 мл загружают описанную выше смесь объемом 20 мл). Синтез ведут при мощности излучения 150 Вт, температуре 110-160°С, в течение 1-6 часов.

После синтеза материал промывают дистиллированной водой в ультразвуковой бане в течение 15 минут, сушат в печи при 100°С и прокаливают при 550°С в течение 4 часов (нагрев от комнатной температуры до 550°С со скоростью 1°С/мин) для удаления темплата. В результате получают ZSM-5/SiC в Na-форме.

Описанный способ имеет ряд недостатков:

- образующиеся частицы цеолита имеют размеры в несколько микрон, и не являются наноразмерными;

- длительное время и сложность стадии кристаллизации реакционной смеси, которую проводят, используя синтезированные отдельно затравочные кристаллы;

- приведенные в источнике рентгенограммы показывают, что, несмотря на длительное время кристаллизации, не удается добиться достижения высокой степени кристалличности цеолита, о чем свидетельствует отсутствие характеристических пиков в интервале 8-9° угла 2θ;

- для использования описываемого в источнике композита ZSM-5/SiC в каталитических процессах, последний необходимо перевести в водородную (протонную) форму, что приводит к дополнительному увеличению времени синтеза;

- в качестве побочного продукта образуется раствор, содержащий ионы натрия, требующий его утилизации, что приводит к увеличению трудозатрат и усложнению аппаратурного оформления описанного способа.

Наиболее близким к изобретению является способ получения композита на основе микропористого цеолита структурного типа ZSM-5 в протонной форме и карбида кремния с использованием микроволнового излучения, описанный в патенте РФ №2725586, опубл. 02.07.2020, бюл. №19.

Согласно способу, в 59 мл дистиллированной воды при перемешивании добавляют 0,25 г изопропоксида алюминия, 11,3 мл 20% водного раствора гидроксида тетрапропиламмония, медленно - 19,8 мл тетраэтилортосиликата и 2 г карбида кремния.

Мольное соотношение компонентов в смеси тетраэтилортосиликат: вода: гидроксид тетрапропиламмония: изопропоксид алюминия: карбид кремния составляет 1:37,1:0,127:0,014:0,562. Перемешивание проводят до получения однородной смеси.

Затем данную смесь помещают в тефлоновый автоклав с заданным предельным давлением 3,7 Мпа и в микроволновой установке Speed Wave Berghof - 4 (мощность микроволнового излучения составляет 900 Вт, частота излучения 2,45 Ггц) подвергают воздействию микроволнового излучения, обеспечивающего температуру реакционной массы 200°С, в течение 210 минут. Образовавшуюся в автоклаве суспензию подвергают центрифугированию в ультрацентрифуге при частоте вращения 2000 об/мин. Затем сливают аликвоту, а твердый осадок промывают не менее 4-х раз дистиллированной водой. После этого проводят его сушку в муфельной печи при температуре 190°С в течение 2 часов.

С целью удаления темплата (органических структурообразующих добавок) проводят прокаливание порошка при 550°С в течение 6 часов с получением целевого продукта - композита на основе цеолита структурного типа ZSM-5 в протонной форме, характеризующегося частицами цеолита микронного размера и с кремнеземным модулем 136, и карбида кремния. При этом массовое соотношение цеолита к карбиду кремния в композите соответствует 70:30.

Недостатком указанного способа является формирование частиц цеолита структурного типа ZSM-5 микронного размера, не являющихся наноразмерными.

Задача настоящего изобретения заключается в создании нового материала - композита на основе наноразмерного цеолита структурного типа ZSM-5 в протонной форме и карбида кремния, обладающего улучшенными характеристиками пористой структуры по сравнению с прототипом, и способа его получения.

Решение поставленной задачи достигается тем, что предложен композит на основе цеолита структурного типа ZSM-5 в протонной форме и карбида кремния, который содержит, % мас.:

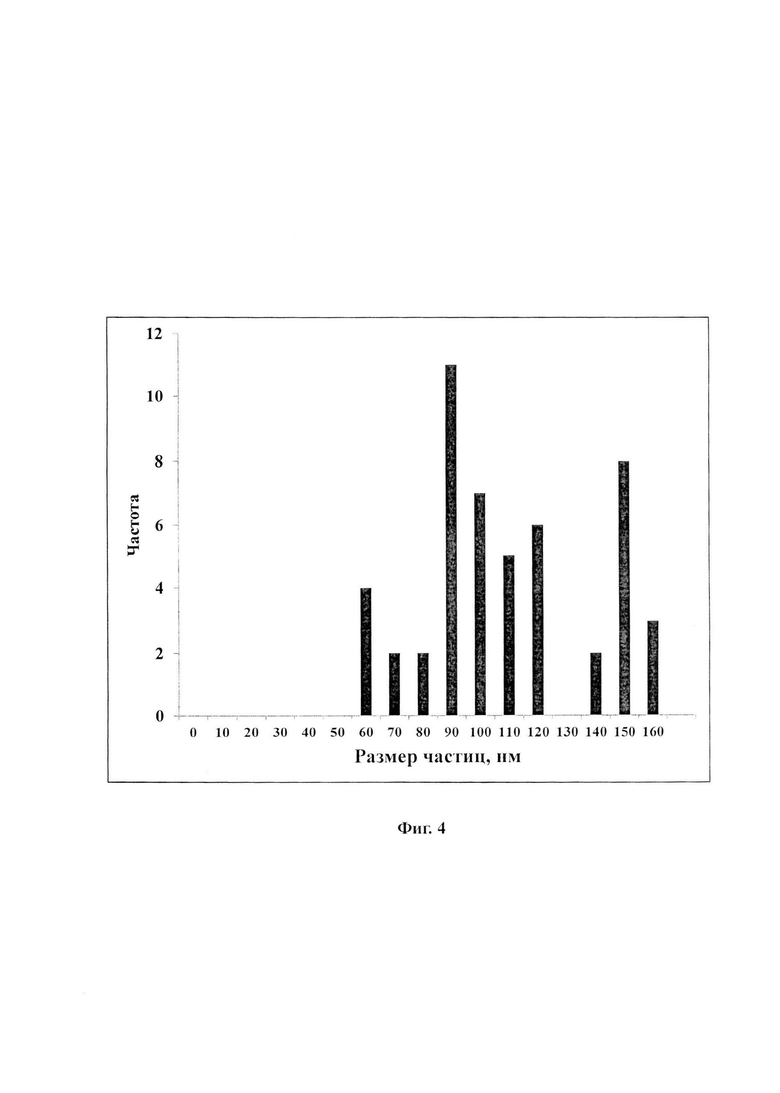

при этом композит характеризуется дополнительной пористостью, образованной частицами цеолита структурного типа ZSM-5 с размером 90-150 нм.

Следует отметить, что в литературе нет данных о синтезе композитов на основе наноразмерного цеолита структурного типа ZSM-5 в протонной форме, характеризующегося размером частиц цеолита равным 90-150 нм, и карбида кремния.

Поставленная задача решается также тем, что предложен способ получения композита на основе наноразмерного цеолита структурного типа ZSM-5 в протонной форме и карбида кремния, включающий смешение исходных компонентов: источника кремния - тетраэтилортосиликата, воды, темплата- гидроксида тетрапропиламмония, источника алюминия изопропоксида алюминия и карбида кремния, проведение кристаллизации под воздействием микроволнового излучения при повышенной температуре и давлении в тефлоновом автоклаве с образованием продукта кристаллизации, фильтрование полученного продукта с выделением твердого осадка, его промывку дистиллированной водой, сушку и прокаливание с удалением темплата и получением наноразмерного цеолита структурного типа ZSM-5 в протонной форме, в котором сначала в воду добавляют темплат - гидроксид тетра-н-пропиламмония и источник кремния - тетраэтилортосиликат при постоянном перемешивании на водяной бане при 70-80°С в течение 6 часов;

затем добавляют источник алюминия - изопропоксида алюминия и карбид кремния и смешивают до однородной массы;

причем смешение исходных компонентов осуществляют в количествах, обеспечивающих мольное соотношение компонентов в конечной смеси тетраэтилортосиликат: вода: гидроксид тетрапропиламмония: изопропоксид алюминия: карбид кремния равным 1:4,2-4,4:0,2-0,3:0,006:0,3;

- кристаллизацию проводят в условиях гидротермально-микроволнового синтеза, обеспечивающего температуру реакционной массы 205-215°С, а прокаливание при температуре 600°С с получением композита на основе цеолита структурного типа ZSM-5 в протонной форме и карбида кремния, содержащего, % мас.:

при этом композит характеризуется дополнительной пористостью, образованной частицами цеолита структурного типа ZSM- 5 с размером 90-150 нм.

Предлагаемое изобретение позволяет достигнуть следующих технических результатов:

- получить композит, который содержит наноразмерный цеолит структурного типа ZSM-5 в протонной форме, в прототипе композит содержит цеолит структурного типа ZSM-5 в протонной форме микронного размера;

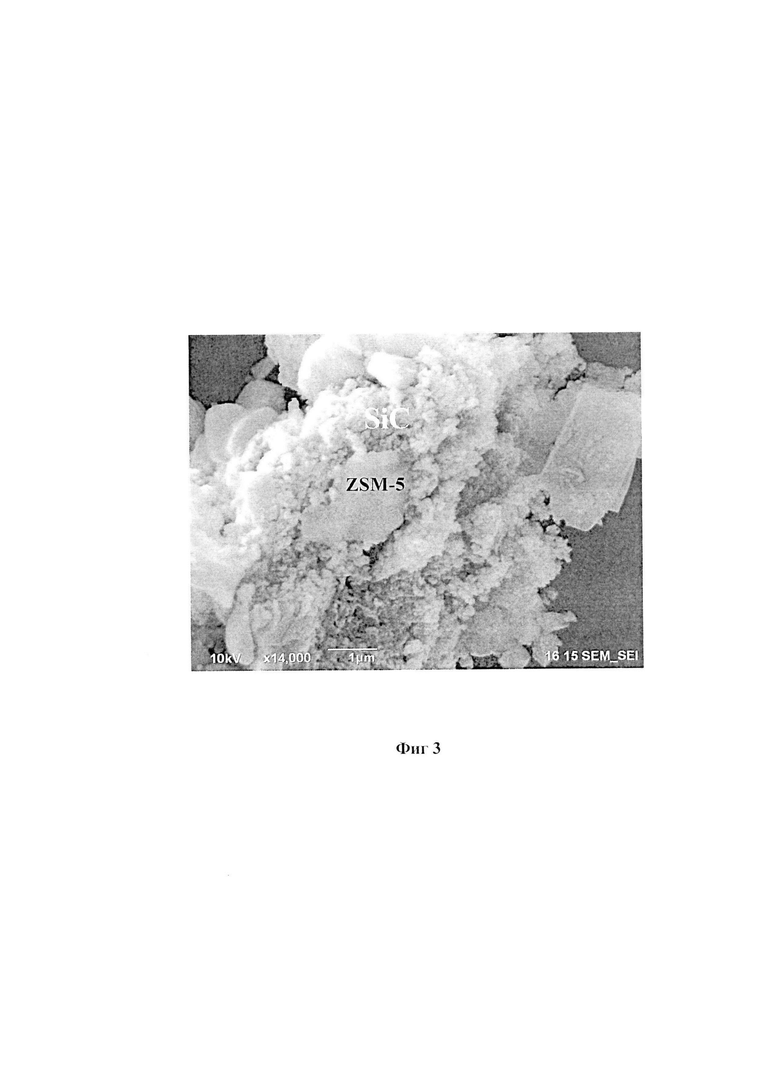

- увеличить площадь удельной поверхности до 504 м2/г, по сравнению с 393 м2/г по прототипу;

- увеличить площадь удельной поверхности микропор до 470 м2/г, в сравнении с прототипом - 371 м2/г;

- увеличить площадь внешней поверхности до 34 м2/г, в прототипе 22 м2/г;

- увеличить площадь удельной поверхности мезопор до 23 м2/г, по сравнению с 10 м2/г по прототипу;

- увеличить объем пор по сравнению с прототипом в 2,2 раза: до 0,49 см3/г по изобретению и 0,22 см3/г по прототипу;

- увеличить объем мезопор в 3,5 раза (до 0,21 см3/г), по сравнению с прототипом (0,06 см3/г);

- увеличить объем макропор в 5,5 раз (до 0,11 см3/г), по сравнению с прототипом (0,02 см3/г).

Ниже приведены примеры, иллюстрирующие изобретение, но не ограничивающие его.

Пример 1

В плоскодонную колбу с магнитной мешалкой заливают 12,6 мл дистиллированной воды. Затем в нее при перемешивании добавляют 33 мл 25% водного раствора гидроксида тетрапропиламмония, 36 мл тетраэтилортосиликата. Перемешивание проводят на водяной бане при 75°С в течение 6 часов.

Затем добавляют 0,2 г изопропоксида алюминия и 2 г карбида кремния, что обеспечивает мольное соотношение компонентов в смеси тетраэтилортосиликат: вода: гидроксид тетрапропиламмония: изопропоксид алюминия: карбид кремния равным 1:4,33:0,25:0,006:0,3 Перемешивание проводят до получения однородной смеси.

Полученную смесь помещают в тефлоновый автоклав с заданным предельным давлением 3,7 МПа и в микроволновой установке SpeedWave Berghof - 4 (мощность микроволнового излучения составляет 900 Вт, частота излучения 2,45 ГГц) подвергают воздействию микроволнового излучения, обеспечивающего температуру реакционной массы 210°С, в течение 180 минут.

Образовавшуюся в автоклаве суспензию подвергают центрифугированию в ультрацентрифуге при частоте вращения 2000 об/мин. Затем сливают аликвоту, а твердый осадок промывают не менее 4-х раз дистиллированной водой. После этого проводят его сушку в муфельной печи при температуре 190°С в течение 2 часов.

С целью удаления темплата - органической структурообразующей добавки - проводят прокаливание порошка при 550°С в течение 6 часов с получением целевого продукта.

Образующийся продукт - композит, состоящий из наноразмерного цеолита структурного типа ZSM-5 с кремнеземным модулем 329 в протонной форме и карбида кремния, удельная поверхность и пористая структура которого приведены в таблице 1.

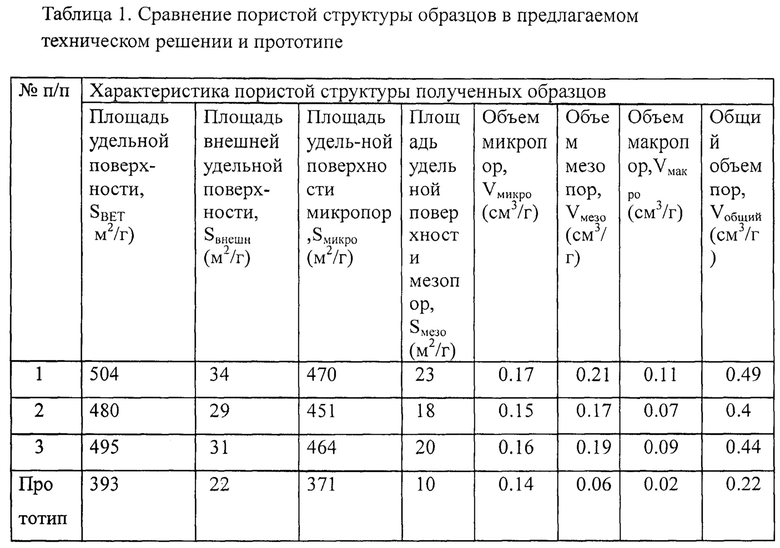

Для определения фазового состава синтезированного материала используют базу данных международного центра дифракционных данных (International Center for Diffraction Data - ICDD).

Рентгенограмма твердого продукта, приведенного на фигуре 1, подтверждает наличие фазы цеолита структурного типа ZSM-5, о чем свидетельствует наличие характеристических пиков в интервалах 8-9° и 23-25° угла 2θ. Пики при 35.8°, 60° и 75.5° соответствуют фазе карбида кремния.

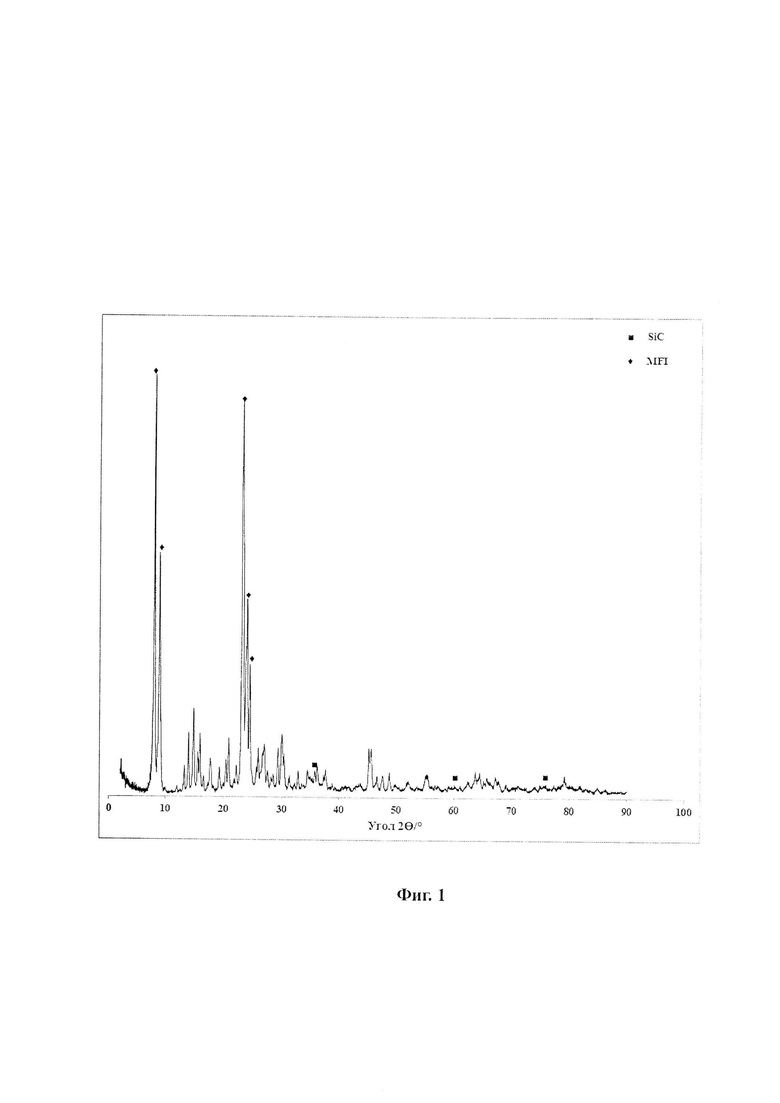

На фигуре 2 приведены данные просвечивающей электронной микроскопии, подтверждающие образование наноразмерных частиц цеолита структурного типа ZSM-5 и наличие фазы карбида кремния в полученном материале.

Необходимо отметить, что на микрофотографии, представленной на фигуре 2, отчетливо видно образование пространства между частицами цеолита за счет наноразмерности частиц цеолита ZSM-5, то есть дополнительной пористости.

Данные таблицы 1 подтверждают образование мезо - и макропор.

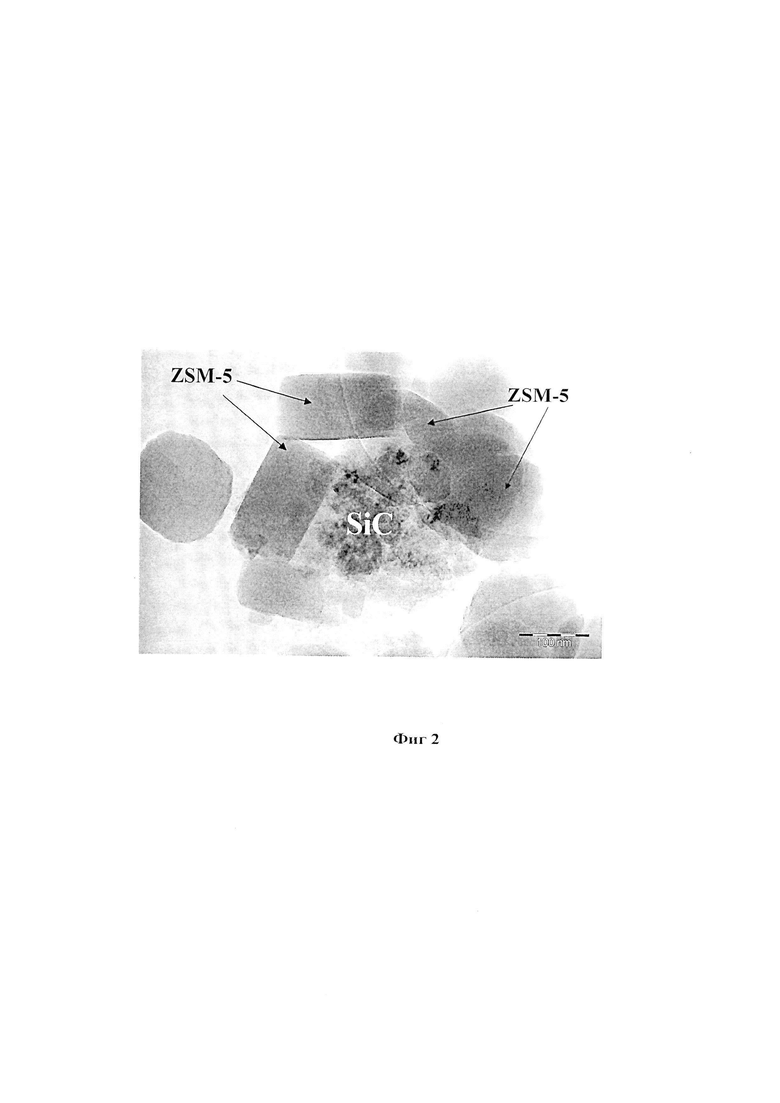

Для сравнения на фигуре 3 приведены данные растровой электронной микроскопии материала, полученного по прототипу. Из представленной микрофотографии видно, что наряду с частицами цеолита структурного типа ZSM-5 также наблюдается наличие фазы карбида кремния. Однако, частицы цеолита структурного типа ZSM-5 в прототипе имеют значительно больший размер (около 1 мкм), а образование дополнительной пористости не наблюдается.

Этот факт свидетельствует о создании нового материала с новыми свойствами, в частности, появлением дополнительной пористости, которая отсутствует в прототипе.

На фигуре 4 представлено распределение частиц цеолита структурного типа ZSM-5 по размеру, где преобладают частицы с размером 90 и 150 нм, что также подтверждает наноразмерыость полученных частиц цеолита структурного типа ZSM-5.

Пример 2

В плоскодонную колбу с магнитной мешалкой заливают 12 мл дистиллированной воды. Затем в нее при перемешивании добавляют 26 мл 25% водного раствора гидроксида тетрапропиламмония, 36 мл тетраэтилортосиликата. Перемешивание проводят на водяной бане при 70°С в течение 6 часов.

Затем добавляют 0,2 г изопропоксида алюминия и 2 г карбида кремния, что обеспечивает мольное соотношение компонентов в смеси тетраэтилортосиликат: вода: гидроксид тетрапропиламмония: изопропоксид алюминия: карбид кремния равным 1:4,2:0,2:0,006:0,3 Перемешивание проводят до получения однородной смеси.

Полученную смесь помещают в тефлоновый автоклав с заданным предельным давлением 3,7 МПа и в микроволновой установке Speed Wave Berghof - 4 (мощность микроволнового излучения составляет 900 Вт, частота излучения 2,45 ГГц) подвергают воздействию микроволнового излучения, обеспечивающего температуру реакционной массы 205°С, в течение 210 минут.

Образовавшуюся в автоклаве суспензию подвергают центрифугированию в ультрацентрифуге при частоте вращения 2000 об/мин. Затем сливают аликвоту, а твердый осадок промывают не менее 4-х раз дистиллированной водой. После этого проводят его сушку в муфельной печи при температуре 190°С в течение 2 часов.

С целью удаления темплата проводят прокаливание порошка при 600°С в течение 6 часов с получением целевого продукта.

Образующийся продукт - композит, состоящий из наноразмерного цеолита структурного типа ZSM-5 с кремнеземным модулем 329 в протонной форме и карбида кремния, показатели удельной поверхности и пористой структуры которого приведены в таблице 1.

Рентгенограмма твердого продукта и данные просвечивающей электронной микроскопии аналогичны, приведенным в примере 1.

Пример 3

В плоскодонную колбу с магнитной мешалкой заливают 12,8 мл дистиллированной воды. Затем в нее при перемешивании добавляют 39,3 мл 25% водного раствора гидроксида тетрапропиламмония, 36 мл тетраэтилортосиликата. Перемешивание проводят на водяной бане при 80°С в течение 6 часов.

Затем добавляют 0,2 г изопропоксида алюминия и 2 г карбида кремния, что обеспечивает мольное соотношение компонентов в смеси тетраэтилортосиликат: вода: гидроксид тетрапропиламмония: изопропоксид алюминия: карбид кремния равным 1:4,4:0,3:0,006:0,3. Перемешивание проводят до получения однородной смеси.

Полученную смесь помещают в тефлоновый автоклав с заданным предельным давлением 3,7 МПа и в микроволновой установке SpeedWave Berghof - 4 (мощность микроволнового излучения составляет 900 Вт, частота излучения 2,45 ГГц) подвергают воздействию микроволнового излучения, обеспечивающего температуру реакционной массы 215°С, в течение 210 минут.

Образовавшуюся в автоклаве суспензию подвергают центрифугированию в ультрацентрифуге при частоте вращения 2000 об/мин. Затем сливают аликвоту, а твердый осадок промывают не менее 4-х раз дистиллированной водой. После этого проводят его сушку в муфельной печи при температуре 190°С в течение 2 часов.

С целью удаления темплата проводят прокаливание порошка при 600°С в течение 6 часов с получением целевого продукта.

Образующийся продукт - композит, состоящий из наноразмерного цеолита структурного типа ZSM-5 с кремнеземным модулем 329 в протонной форме и карбида кремния, показатели удельной поверхности и пористой структуры которого приведены в таблице 1.

Рентгенограмма твердого продукта и данные просвечивающей электронной микроскопии аналогичны, приведенным в примере 1.

В таблице 1 приведено сравнение показателей пористой структуры прототипа и нового материала.

Как видно из данных таблицы для нового материала достигается увеличение всех показателей пористой структуры.

Таким образом, описываемый способ позволяет создать новый материал - композит на основе наноразмерного цеолита структурного типа ZSM-5 в протонной форме и карбида кремния. Созданный материал имеет характеристики пористой структуры, которые превосходят прототип по всем показателям, что является неожиданным фактом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НАНОРАЗМЕРНОГО ЦЕОЛИТА СТРУКТУРНОГО ТИПА ZSM-5 В ПРОТОННОЙ ФОРМЕ | 2022 |

|

RU2787374C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОРАЗМЕРНОГО ЦЕОЛИТА СТРУКТУРНОГО ТИПА ZSM-5 С ДОПОЛНИТЕЛЬНОЙ ПОРИСТОСТЬЮ ВНУТРИ ЧАСТИЦ И МЕЖДУ ЧАСТИЦАМИ | 2022 |

|

RU2800109C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОРАЗМЕРНОГО ЦИНКСОДЕРЖАЩЕГО ЦЕОЛИТА СТРУКТУРНОГО ТИПА ZSM-5 В ПРОТОННОЙ ФОРМЕ ДЛЯ ГЕТЕРОГЕННОГО КАТАЛИЗА | 2024 |

|

RU2827337C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИТА НА ОСНОВЕ МИКРОПОРИСТОГО ЦЕОЛИТА И КАРБИДА КРЕМНИЯ | 2020 |

|

RU2725586C1 |

| СПОСОБ КОНВЕРСИИ ИЗОБУТАНОЛА | 2021 |

|

RU2768153C1 |

| СПОСОБ ГИДРОКОНВЕРСИИ РАПСОВОГО МАСЛА | 2023 |

|

RU2806584C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИТА НА ОСНОВЕ МИКРОПОРИСТОГО ЦЕОЛИТА И МЕЗОПОРИСТОГО ОКСИДА КРЕМНИЯ | 2016 |

|

RU2613516C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКИХ УГЛЕВОДОРОДОВ | 2016 |

|

RU2617119C1 |

| СПОСОБ ПОЛУЧЕНИЯ П-КСИЛОЛА | 2017 |

|

RU2663906C1 |

| Катализатор переработки стабильного газового конденсата в ароматические углеводороды, способ его получения и способ получения ароматических углеводородов с его применением | 2020 |

|

RU2769187C1 |

Настоящее изобретение относится к композиту на основе цеолита структурного типа ZSM-5 в протонной форме и карбида кремния для гетерогенного катализа, а также к способу получения такого композита. Композит содержит, мас.%: карбид кремния - 15-20 и наноразмерные частицы цеолита структурного типа ZSM-5 с кремнеземным модулем 329 - остальное, при этом композит характеризуется дополнительной пористостью, образованной частицами цеолита структурного типа ZSM-5 с размером 90-150 нм. Способ получения описанного композита заключается в том, что сначала в воду добавляют темплат - гидроксид тетрапропиламмоний и смешивают полученный раствор с источником кремния - тетраэтилортосиликатом при постоянном перемешивании на водяной бане при 70-80°С в течение 6 ч, затем добавляют источник алюминия - изопропоксид алюминия и карбид кремния и смешивают до однородной массы, причем смешение исходных компонентов осуществляют в количествах, обеспечивающих мольное соотношение компонентов в конечной смеси тетраэтилортосиликат : вода : гидроксид тетрапропиламмония : изопропоксид алюминия : карбид кремния, равное 1:4,2-4,4:0,2-0,3:0,006:0,3, кристаллизацию проводят в условиях гидротермально-микроволнового синтеза, сначала в воду добавляют темплат - гидроксид тетрапропиламмоний и смешивают полученный раствор с источником кремния тетраэтилортосиликатом при постоянном перемешивании на водяной бане при 70-80°С в течение 6 ч, затем добавляют источник алюминия - изопропоксид алюминия и карбид кремния и смешивают до однородной массы, причем смешение исходных компонентов осуществляют в количествах, обеспечивающих мольное соотношение компонентов в конечной смеси тетраэтилортосиликат : вода : гидроксид тетрапропиламмония : изопропоксид алюминия : карбид кремния, равное 1:4,2-4,4:0,2-0,3:0,006:0,3, кристаллизацию проводят в условиях гидротермально-микроволнового синтеза, обеспечивающего температуру реакционной массы 205-215°С, а прокаливание при температуре 600°С с получением композита на основе цеолита структурного типа ZSM-5 в протонной форме и карбида кремния. Технический результат - увеличение площади удельной поверхности до 504 м2/г, увеличение площади удельной поверхности микропор до 470 м2/г, увеличение площади внешней поверхности до 34 м2/г, увеличение площади удельной поверхности мезопор до 23 м2/г, увеличение объема пор до 0,49 см3/г, увеличение объема мезопор до 0,21 см3/г, увеличение объема макропор до 0,11 см3/г. 2 н. и 2 з.п. ф-лы, 4 ил., 1 табл., 3 пр.

1. Композит на основе цеолита структурного типа ZSM-5 в протонной форме и карбида кремния для гетерогенного катализа, отличающийся тем, что он содержит, мас.%:

при этом композит характеризуется дополнительной пористостью, образованной частицами цеолита структурного типа ZSM- 5 с размером 90-150 нм.

2. Способ получения композита на основе наноразмерного цеолита структурного типа ZSM-5 в протонной форме и карбида кремния, включающий смешение исходных компонентов: источника кремния - тетраэтилортосиликата, воды, темплата - гидроксида тетрапропиламмония, источника алюминия - изопропоксида алюминия и карбида кремния, проведение кристаллизации под воздействием микроволнового излучения при повышенной температуре и давлении в тефлоновом автоклаве с образованием продукта кристаллизации, фильтрование полученного продукта с выделением твердого осадка, его промывку дистиллированной водой, сушку и прокаливание с удалением темплата и получением наноразмерного цеолита структурного типа ZSM-5 в протонной форме, отличающийся тем, что

сначала в воду добавляют темплат - гидроксид тетрапропиламмоний и смешивают полученный раствор с источником кремния тетраэтилортосиликатом при постоянном перемешивании на водяной бане при 70-80°С в течение 6 ч;

затем добавляют источник алюминия - изопропоксид алюминия и карбид кремния и смешивают до однородной массы;

причем смешение исходных компонентов осуществляют в количествах, обеспечивающих мольное соотношение компонентов в конечной смеси тетраэтилортосиликат : вода : гидроксид тетрапропиламмония : изопропоксид алюминия : карбид кремния, равное 1:4,2-4,4:0,2-0,3:0,006:0,3;

кристаллизацию проводят в условиях гидротермально-микроволнового синтеза, обеспечивающего температуру реакционной массы 205-215°С, а прокаливание при температуре 600°С с получением композита на основе цеолита структурного типа ZSM-5 в протонной форме и карбида кремния, содержащего, мас.%:

при этом композит характеризуется дополнительной пористостью, образованной частицами цеолита структурного типа ZSM-5 с размером 90-150 нм.

3. Способ по п. 2, отличающийся тем, что кристаллизацию осуществляют в течение 180-210 мин.

4. Способ по п. 2, отличающийся тем, что прокаливание проводят в течение 6 ч.

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИТА НА ОСНОВЕ МИКРОПОРИСТОГО ЦЕОЛИТА И КАРБИДА КРЕМНИЯ | 2020 |

|

RU2725586C1 |

| US 20190232260 A1, 01.08.2019 | |||

| Yoon-joo Lee at al | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Способ добывания бензина и иных продуктов из нефти, нефтяных остатков и пр. | 0 |

|

SU211A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕОЛИТА ZSM-5 С ИСПОЛЬЗОВАНИЕМ НАНОКРИСТАЛЛИЧЕСКИХ ЗАТРАВОК ZSM-5 | 2010 |

|

RU2540550C2 |

| CN 0101531517 A, 16.09.2009 | |||

| US 7179764 B2, 20.02.2007. | |||

Авторы

Даты

2023-07-11—Публикация

2022-06-17—Подача