Область техники настоящего изобретения

[0001] Настоящее изобретение относится к области катализаторов. В частности, настоящее изобретение относится к способу получения катализатора риформинга, улучшающему каталитическую активность катализатора риформинга.

Предшествующий уровень техники настоящего изобретения

[0002] Каталитический риформинг в нефтяной и нефтехимической отраслях промышленности представляет собой важный процесс, который предназначен для производства высокооктанового бензина. Каталитический риформинг лигроина представляет собой способ превращения лигроинов низкой стоимости в высокооктановые продукты риформинга в целях получения бензиновых смесей и имеющих высокую стоимость ароматических соединений для нефтехимической переработки. В процессе риформинга лигроины, имеющее высокое содержание парафинов и нафтенов, превращаются, главным образом, в ароматические углеводороды посредством вступления в контакт с катализатором при повышенных температурах и давлениях.

[0003] Для осуществления процесса каталитического риформинга ранее были использованы различные способы, в том числе способ с применением полурегенеративной установки каталитического риформинга, способ с применением регенеративной установки циклического риформинга и способ с применением регенеративной установки непрерывного каталитического риформинга. Во всех указанных способах предусмотрено применение катализаторов для эффективного превращения низкооктанового бензина в высокооктановый бензин. Используемые катализаторы должен превращать парафины и нафтены в ароматические соединения с минимально возможным раскрытием цикла или крекингом.

[0004] Предпринимаются непрерывные усилия в целях получения катализатора, который способен эффективно катализировать все реакции в процессе превращения. В патентном документе ЕР 1093852 А1 раскрыт катализатор автотермического риформинга, содержащий диоксид циркония и рутений. В документе US 20070041895 A1 раскрыт катализатор, содержащий алюмооксидный носитель, содержащий оксид церия и элемент платиновой группы, нанесенный на алюмооксидный носитель.

[0005] Несмотря на многочисленные усовершенствования катализаторов риформинга, которые были произведены в последние годы, в технике по-прежнему сохраняется необходимость дальнейшего повышения активности и усиления кислотной функции катализатора таким образом, чтобы сократить расходы, связанные с осуществлением процедур риформинга.

Краткое раскрытие настоящего изобретения

[0006] Согласно аспекту настоящего изобретения предложен способ получения катализатора риформинга, причем указанный способ предусматривает: (а) пропитывание по меньшей мере одного носителя по меньшей мере одним промотирующим металлом и по меньшей мере одним активным металлическим компонентом с получением второго каталитического предшественника; (b) введение второго каталитического предшественника в контакт по меньшей мере с одним неметаллическим компонентом с получением третьего каталитического предшественника; (с) покрытие третьего каталитического предшественника по меньшей мере одним силанизирующим веществом с получением покрытого третьего каталитического предшественника; и (d) высушивание покрытого третьего каталитического предшественника с получением высушенного третьего каталитического предшественника и последующее прокаливание высушенного третьего каталитического предшественника с получением катализатора риформинга.

[0007] Согласно второму аспекту настоящего изобретения предложен катализатор риформинга, полученный способом, причем указанный способ предусматривает: (а) пропитывание по меньшей мере одного носителя водным раствором, содержащим по меньшей мере один промотирующий металл, с получением первого каталитического предшественника; (b) нанесение водного раствора, содержащего по меньшей мере один активный металлический компонент, на поверхность первого каталитического предшественника с получением второго каталитического предшественника; (с) введение второго каталитического предшественника в контакт по меньшей мере с одним неметаллическим компонентом с получением третьего каталитического предшественника; (d) покрытие третьего каталитического предшественника по меньшей мере одним компонентом, представляющим собой силанизирующее вещество, с получением покрытого третьего каталитического предшественника; и (е) высушивание покрытого третьего каталитического предшественника с получением высушенного третьего каталитического предшественника и последующее прокаливание высушенного третьего каталитического предшественника с получением катализатора риформинга.

[0008] Согласно третьему аспекту настоящего изобретения предложен катализатор риформинга, содержащий по меньшей мере один носитель выбранный из группы, которую составляют альфа-оксид алюминия, бета-оксид алюминия, гамма-оксид алюминия, дельта-оксид алюминия, тета-оксид алюминия, SiO2, двойные оксиды кремния и алюминия (SIRAL), диоксид титана, диоксид циркония, оксид цинка, композиционные материалы на основе оксида алюминия и цеолитов, шпинельные структуры и их комбинации, и имеющий массовое процентное содержание в диапазоне 83-98% по отношению к катализатору риформинга; по меньшей мере один промотирующий металл выбранный из группы, которую составляют олово, рений, германий, иридий, таллий, свинец, индий и их комбинации, и имеющий массовое процентное содержание в диапазоне 0,05-1% по отношению к катализатору риформинга; по меньшей мере один активный металлический компонент, выбранный из группы, которую составляют платина, палладий, рутений, родий, осмий, иридий и их комбинации, и имеющий массовое процентное содержание в диапазоне 0,05-1% по отношению к катализатору риформинга, по меньшей мере один неметаллический компонент, выбранный из группы, которую составляют хлор, фтор, бром, водный раствор HCl, перхлорэтилен и их комбинации, и имеющий массовое процентное содержание в диапазоне 0,6-10% по отношению к катализатору риформинга, и слой диоксида кремния, имеющий массовое процентное содержание в диапазоне 0,5-5,0% по отношению к катализатору риформинга.

[0009] Согласно четвертому аспекту настоящего изобретения предложен способ каталитического риформинга исходного углеводородного потока, причем указанный способ предусматривает: введение исходного углеводородного потока в контакт с катализатором риформинга, который описан в настоящем документе, с получением подвергнутого риформингу углеводородного потока.

[0010] Указанные выше и другие признаки, аспекты и преимущества настоящего изобретения становятся более понятными при рассмотрении следующего описания и прилагаемой формулы изобретения. Настоящее краткое раскрытие предназначено для представления избранных концепций в упрощенной форме. Настоящее краткое раскрытие не предназначено для определения основных признаков или существенных признаков заявленного объекта настоящего изобретения, а также не предназначено для применения в целях ограничения объема притязаний настоящего изобретения.

Краткое описание Фигур

[0011] Настоящее подробное описание представлено со ссылкой на сопровождающие фигуры. На фигурах первая цифра условного номера означает номер первой фигуры, на которой присутствует данный условный номер. Одинаковые номера использованы на всех фигурах для обозначения аналогичных признаков и компонентов.

[0012] На фиг. 1 представлен профиль кислотности катализатора с покрытием из диоксида кремния и без покрытия из диоксида кремния в соответствии с вариантом осуществления объекта настоящего изобретения.

Подробное раскрытие настоящего изобретения

[0013] Специалистам в данной области техники должно быть известно, что могут быть произведены вариации и модификации настоящего изобретения, которые отличаются от настоящего конкретного описания. Следует понимать, что настоящее изобретение охватывает все такие вариации и модификации. Раскрытие также включает все такие стадии, особенности, композиции и соединения, которые упомянуты или указаны в настоящем описании, в том числе индивидуально или коллективно, а также любые и все комбинации одной или нескольких таких стадий или особенностей.

Определения

[0014] Для удобства перед описанием настоящего изобретения будут приведены определения некоторых терминов, используемых в описании и примерах. Указанные определения следует рассматривать в свете остальной части настоящего раскрытия, и они должны быть понятными для специалиста в данной области техники. Термины, используемые в настоящем документе, имеют значения, которые известны специалистам в данной области техники, однако в целях удобства и полноты далее представлены конкретные термины и соответствующие значения.

[0015] Грамматические формы единственного числа используются для обозначения одного или более чем одного (т.е. по меньшей мере одного) объекта данной грамматической формы.

[0016] Термины «содержать» и «содержащий» используются во включительном неограничительном смысле, который означает, что могут присутствовать и дополнительные элементы. Здесь не предусмотрено истолкование как «состоять только из».

[0017] Во всем настоящем описании, если иное значение не требуется контекстом, слово «содержать» и его грамматические формы, такие как «содержит» и «содержащий», следует понимать как подразумевающие присутствие указанного элемента или этапа или группы элементов или этапов, но не отсутствие каких-либо других элементов или этапов, или группы элементов или этапов.

[0018] Термин «включающий» используется в значении «включающий, но не ограниченный». Термины «включающий» и «включающий, но не ограниченный» используются взаимозаменяемым образом.

[0019] Соотношения, концентрации, количества и другие численные данные могут быть представлены в настоящем документе в формате диапазонов. Следует понимать, что такой формат диапазонов используется исключительно для удобства и подлежит гибкому истолкованию в смысле включения не только численных значений, определенно указанных как конечные точки диапазона, но также включения всех индивидуальных численных значений или поддиапазонов, находящихся в пределах данного диапазона, как если бы были конкретно указаны каждое численный значение и каждый поддиапазон. Например, температуру в диапазоне приблизительно 40-120°С следует истолковывать как находящуюся не только между определенно указанными конечными значениями от приблизительно 40°С до приблизительно 120°С, но и в пределах поддиапазонов, таких как 41-119°С, 60-100°С и так далее, а также принимающую индивидуальные значения, в том числе дробные значения в пределах указанных диапазонов, в том числе, например, 60°С, и 115,5°С.

[0020] Термин «по меньшей мере один» используется в значении «один или более» и, таким образом, охватывает индивидуальные компоненты, а также смеси/комбинации.

[0021] Для целей настоящего изобретения термин «каталитический риформинг» означает химический процесс, используемый для превращения лигроина, полученного на нефтеперерабатывающем предприятии посредством перегонки сырой нефти, в высокооктановые жидкие продукты, так называемые продукты риформинга, которые представляют собой высококачественные исходные материалы для смесей в производстве высокооктанового бензина, а также исходные материалы для нефтехимической промышленности.

[0022] Для целей настоящего изобретения термин «катализатор риформинга» означает катализатор, используемый в процессе непрерывного каталитического риформинга.

[0023] Для целей настоящего изобретения термин «промотор» означает вещество, добавляемое в катализатор для улучшения каталитических эксплуатационных характеристик; термин «носитель» означает носитель катализатора, представляющий собой твердое вещество с высокой площадью поверхности и требуемой пористостью, на которое прикрепляют/наносят активный металл и промотор; термин «силанизирующее вещество» означает химическое вещество, которое может наносить на поверхность органофункциональные алкоксисилановые молекулы или ортосиликаты, или их комбинации. Согласно настоящему изобретению силанизирующее вещество модифицирует поверхность носителя посредством наслаивания SiO2, и этот процесс поверхностной модификации называется термином «силанизация».

[0024] Термином «первый каталитический предшественник» обозначен каталитический предшественник, содержащий промотирующий атом, нанесенный на носитель, для которого требуется дополнительная активация в целях получения активного катализатора; термином «второй каталитический предшественник» обозначен каталитический предшественник, содержащий активный атом на содержащем промотор носителе, термином «третий каталитический предшественник» обозначен каталитический предшественник, содержащий неметаллический компонент, содержащийся в носителе, содержащем металлы; термином «покрытый третий каталитический предшественник» обозначен каталитический предшественник, покрытый силанизирующим веществом; термином «высушенный третий каталитический предшественник» обозначен каталитический предшественник, получаемый в результате высушивания третьего каталитического предшественника.

[0025] Термин «пропитывание» означает введение металлосодержащего раствора в носитель. Согласно настоящему изобретению термины «пропитывание», «введение» и «нанесение» могут быть использованы взаимозаменяемым образом в настоящем документе. Стадия пропитывания осуществляется посредством влажного пропитывания.

[0026] Для целей настоящего изобретения термин «значение RON» означает исследовательское октановое число, которое представляет собой стандартную меру эксплуатационных характеристик двигателя по отношению к антидетонационному качеству или сопротивление преждевременному зажиганию. Исследовательское октановое число топлива получается в ходе исследования двигателей с переменной степенью сжатия в регулируемых условиях и сравнения результатов с результатами, полученными для смесей изооктана и н-гептана.

[0027] Как описано в настоящем документе, термин «устойчивость к спеканию» означает способ защиты металлов от агломерации в течение высокотемпературных реакций риформинга. Согласно настоящему изобретению нанесение силанизирующего вещества на катализатор способствует созданию слоя защитного покрытия на металлах, нанесенных на катализатор (третий каталитический предшественник).

[0028] Термин «потеря при прокаливании (LOI)» означает способ термической обработки материалов для определения потери массы.

[0029] Если не определены иные условия, все технические и научные термины, которые используются в настоящем документе, имеют такие значения, которые, как правило, понимает обычный специалист в области техники, к которой принадлежит настоящее изобретение. Хотя любые способы и материалы, аналогичные или эквивалентные тем, которые описаны в настоящем документе, могут быть использованы в целях практического исследования или испытания настоящего изобретения, далее будут описаны предпочтительные способ и материалы. Все публикации, упомянутые в настоящем описании, включены в настоящий документ посредством ссылки.

[0030] Настоящее изобретение не должно быть ограничено в объеме конкретными вариантами осуществления, описанными в настоящем документе, которые предназначены исключительно для целей представления примеров. Функционально эквивалентные продукты, композиции и способы, очевидно, находятся в пределах объема раскрытия, как описано в настоящем документе.

[0031] Как обсуждается в разделе «Предшествующий уровень техники настоящего изобретения, доступные в технике катализаторы риформинга имеют разнообразные ограничения, в том числе такие как повышенная степень кислотного крекинга, потеря каталитической активности и селективности катализатора в течение реакций риформинга. Для преодоления указанных проблем согласно настоящему изобретению предложен удобный способ получения катализатора риформинга посредством пропитывания для нанесения активного металла и промотирующего металла на твердом носителе с последующей силанизацией пропитанного носителя, содержащего металл/промотор. В частности, процесс силанизации улучшает кислотную природу носителя, а также способствует улучшению свойства устойчивости к спеканию активного металла, в результате чего обеспечивается защита металлов от агрегации в течение высокотемпературных реакций риформинга. В итоге, настоящее изобретение способствует улучшению каталитических эксплуатационных характеристик катализатора риформинга.

[0032] Согласно варианту осуществления настоящего изобретения предложен способ получения катализатора риформинга, причем указанный способ предусматривает: (а) пропитывание по меньшей мере одного носителя по меньшей мере одним промотирующим металлом и по меньшей мере одним активным металлическим компонентом с получением второго каталитического предшественника; (b) введение второго каталитического предшественника в контакт по меньшей мере с одним неметаллическим компонентом с получением третьего каталитического предшественника; (с) покрытие третьего каталитического предшественника по меньшей мере одним силанизирующим веществом с получением покрытого третьего каталитического предшественника; и (d) высушивание покрытого третьего каталитического предшественника с получением высушенного третьего каталитического предшественника и последующее прокаливание высушенного третьего каталитического предшественника с получением катализатора риформинга.

[0033] Согласно варианту осуществления настоящего изобретения предложен способ получения катализатора риформинга, причем указанный способ предусматривает: (а) пропитывание по меньшей мере одного носителя водным раствором, содержащим по меньшей мере один промотирующий металл, с получением первого каталитического предшественника; (b) нанесение водного раствора, содержащего по меньшей мере один активный металлический компонент, на поверхность первого каталитического предшественника с получением второго каталитического предшественника; (с) введение второго каталитического предшественника в контакт по меньшей мере с одним неметаллическим компонентом с получением третьего каталитического предшественника; (d) покрытие третьего каталитического предшественника по меньшей мере одним компонентом, представляющим собой силанизирующее вещество, с получением покрытого третьего каталитического предшественника; и (е) высушивание покрытого третьего каталитического предшественника с получением высушенного третьего каталитического предшественника и последующее прокаливание высушенного третьего каталитического предшественника с получением катализатора риформинга.

[0034] Согласно варианту осуществления настоящего изобретения предложен способ получения катализатора риформинга, причем указанный способ предусматривает: (а) пропитывание по меньшей мере одного носителя водным раствором, содержащим по меньшей мере один промотирующий металл, с получением первого каталитического предшественника; (b) нанесение водного раствора, содержащего по меньшей мере один активный металлический компонент, на поверхность первого каталитического предшественника с получением второго каталитического предшественника; (с) введение второго каталитического предшественника в контакт по меньшей мере с одним неметаллическим компонентом с получением третьего каталитического предшественника; (d) покрытие третьего каталитического предшественника по меньшей мере одним компонентом, представляющим собой силанизирующее вещество, с получением покрытого третьего каталитического предшественника; и (е) высушивание покрытого третьего каталитического предшественника с получением высушенного третьего каталитического предшественника и последующее прокаливание высушенного третьего каталитического предшественника с получением катализатора риформинга, при этом по меньшей мере один носитель выбран из группы, которую составляют альфа-оксид алюминия, бета-оксид алюминия, гамма-оксид алюминия, дельта-оксид алюминия, тета-оксид алюминия, Si02, двойные оксиды кремния и алюминия (SIRAL), диоксид титана, диоксид циркония, оксид цинка, композиционные материалы на основе оксида алюминия и цеолитов, шпинельные структуры и их комбинации. Согласно другому варианту осуществления настоящего изобретения по меньшей мере один носитель выбран из группы, которую составляют альфа-оксид алюминия, бета-оксид алюминия, гамма-оксид алюминия, дельта-оксид алюминия, тета-оксид алюминия, SiO2 и их комбинации. Согласно следующему варианту осуществления настоящего изобретения по меньшей мере один носитель выбран из группы, которую составляют гамма-оксид алюминия, SiO2 и их комбинации.

[0035] Согласно варианту осуществления настоящего изобретения предложен способ получения катализатора риформинга, причем указанный способ предусматривает: (а) пропитывание по меньшей мере одного носителя водным раствором, содержащим по меньшей мере один промотирующий металл, с получением первого каталитического предшественника; (b) нанесение водного раствора, содержащего по меньшей мере один активный металлический компонент, на поверхность первого каталитического предшественника с получением второго каталитического предшественника; (с) введение второго каталитического предшественника в контакт по меньшей мере с одним неметаллическим компонентом с получением третьего каталитического предшественника; (d) покрытие третьего каталитического предшественника по меньшей мере одним компонентом, представляющим собой силанизирующее вещество, с получением покрытого третьего каталитического предшественника; и (е) высушивание покрытого третьего каталитического предшественника с получением высушенного третьего каталитического предшественника и последующее прокаливание высушенного третьего каталитического предшественника с получением катализатора риформинга, при этом меньшей мере один промотирующий металл выбран из группы, которую составляют олово, рений, германий, иридий, таллий, свинец, индий и их комбинации. Согласно другому варианту осуществления настоящего изобретения по меньшей мере один промотирующий металл представляет собой олово.

[0036] Согласно варианту осуществления настоящего изобретения предложен способ получения катализатора риформинга, причем указанный способ предусматривает: (а) пропитывание по меньшей мере одного носителя водным раствором, содержащим по меньшей мере один промотирующий металл, с получением первого каталитического предшественника; (b) нанесение водного раствора, содержащего по меньшей мере один активный металлический компонент, на поверхность первого каталитического предшественника с получением второго каталитического предшественника; (с) введение второго каталитического предшественника в контакт по меньшей мере с одним неметаллическим компонентом с получением третьего каталитического предшественника; (d) покрытие третьего каталитического предшественника по меньшей мере одним компонентом, представляющим собой силанизирующее вещество, с получением покрытого третьего каталитического предшественника; и (е) высушивание покрытого третьего каталитического предшественника с получением высушенного третьего каталитического предшественника и последующее прокаливание высушенного третьего каталитического предшественника с получением катализатора риформинга, при этом по меньшей мере один активный металлический компонент выбран из группы, которую составляют платина, палладий, рутений, родий, осмий, иридий и их комбинации. Согласно другому варианту осуществления настоящего изобретения по меньшей мере один активный металлический компонент представляет собой платину.

[0037] Согласно варианту осуществления настоящего изобретения предложен способ получения катализатора риформинга, причем указанный способ предусматривает: (а) пропитывание по меньшей мере одного носителя водным раствором, содержащим по меньшей мере один промотирующий металл, с получением первого каталитического предшественника; (b) нанесение водного раствора, содержащего по меньшей мере один активный металлический компонент, на поверхность первого каталитического предшественника с получением второго каталитического предшественника; (с) введение второго каталитического предшественника в контакт по меньшей мере с одним неметаллическим компонентом с получением третьего каталитического предшественника; (d) покрытие третьего каталитического предшественника по меньшей мере одним компонентом, представляющим собой силанизирующее вещество, с получением покрытого третьего каталитического предшественника; и (е) высушивание покрытого третьего каталитического предшественника с получением высушенного третьего каталитического предшественника и последующее прокаливание высушенного третьего каталитического предшественника с получением катализатора риформинга, при этом по меньшей мере один неметаллический компонент выбран из группы, которую составляют хлор, фтор, бром, водный раствор HCl, перхлорэтилен и их комбинации. Согласно другому варианту осуществления настоящего изобретения по меньшей мере один неметаллический компонент выбран из группы, которую составляют хлор, водный раствор HCl, перхлорэтилен и их комбинации. Согласно следующему варианту осуществления настоящего изобретения по меньшей мере один неметаллический компонент представляет собой хлор, водный раствор HCl.

[0038] Согласно варианту осуществления настоящего изобретения предложен способ получения катализатора риформинга, причем указанный способ предусматривает: (а) пропитывание по меньшей мере одного носителя водным раствором, содержащим по меньшей мере один промотирующий металл, с получением первого каталитического предшественника; (b) нанесение водного раствора, содержащего по меньшей мере один активный металлический компонент, на поверхность первого каталитического предшественника с получением второго каталитического предшественника; (с) введение второго каталитического предшественника в контакт по меньшей мере с одним неметаллическим компонентом с получением третьего каталитического предшественника; (d) покрытие третьего каталитического предшественника по меньшей мере одним компонентом, представляющим собой силанизирующее вещество, с получением покрытого третьего каталитического предшественника; и (е) высушивание покрытого третьего каталитического предшественника с получением высушенного третьего каталитического предшественника и последующее прокаливание высушенного третьего каталитического предшественника с получением катализатора риформинга, при этом меньшей мере одно силанизирующее вещество выбрано из группы, которую составляют тетраметилортосиликат, тетраэтилортосиликат, тетрапропилортосиликат, 3-аминопропилтриметоксисилан, 3-аминопропилтриэтоксисилан, 3-аминопропилтриметоксисилан и их комбинации. Согласно другому варианту осуществления настоящего изобретения по меньшей мере одно силанизирующее вещество выбрано из группы, которую составляют тетраметилортосиликат, тетраэтилортосиликат, тетрапропилортосиликат и их комбинации. Согласно следующему варианту осуществления настоящего изобретения по меньшей мере одно силанизирующее вещество представляет собой тетраэтилортосиликат.

[0039] Согласно варианту осуществления настоящего изобретения предложен способ получения катализатора риформинга, причем указанный способ предусматривает: (а) пропитывание по меньшей мере одного носителя водным раствором, содержащим по меньшей мере один промотирующий металл, с получением первого каталитического предшественника; (b) нанесение водного раствора, содержащего по меньшей мере один активный металлический компонент, на поверхность первого каталитического предшественника с получением второго каталитического предшественника; (с) введение второго каталитического предшественника в контакт по меньшей мере с одним неметаллическим компонентом с получением третьего каталитического предшественника; (d) покрытие третьего каталитического предшественника по меньшей мере одним компонентом, представляющим собой силанизирующее вещество, с получением покрытого третьего каталитического предшественника; и (е) высушивание покрытого третьего каталитического предшественника с получением высушенного третьего каталитического предшественника и последующее прокаливание высушенного третьего каталитического предшественника с получением катализатора риформинга, при этом меньшей мере один носитель выбран из группы, которую составляют альфа-оксид алюминия, бета-оксид алюминия, гамма-оксид алюминия, дельта-оксид алюминия, тета-оксид алюминия, SiO2, двойные оксиды кремния и алюминия (SIRAL), диоксид титана, диоксид циркония, оксид цинка, композиционные материалы на основе оксида алюминия и цеолитов, шпинельные структуры и их комбинации, и при этом меньшей мере один носитель имеет размер пор в диапазоне 2-20 нм. Согласно следующему варианту осуществления настоящего изобретения по меньшей мере один носитель имеет размер пор в диапазоне 8-19 нм. Согласно следующему варианту осуществления настоящего изобретения по меньшей мере один носитель имеет размер пор в диапазоне 10-16 нм.

[0040] Согласно варианту осуществления настоящего изобретения предложен способ получения катализатора риформинга, причем указанный способ предусматривает: (а) пропитывание по меньшей мере одного носителя водным раствором, содержащим по меньшей мере один промотирующий металл, с получением первого каталитического предшественника; (b) нанесение водного раствора, содержащего по меньшей мере один активный металлический компонент, на поверхность первого каталитического предшественника с получением второго каталитического предшественника; (с) введение второго каталитического предшественника в контакт по меньшей мере с одним неметаллическим компонентом с получением третьего каталитического предшественника; (d) покрытие третьего каталитического предшественника по меньшей мере одним компонентом, представляющим собой силанизирующее вещество, с получением покрытого третьего каталитического предшественника; и (е) высушивание покрытого третьего каталитического предшественника с получением высушенного третьего каталитического предшественника и последующее прокаливание высушенного третьего каталитического предшественника с получением катализатора риформинга, при этом меньшей мере один носитель выбран из группы, которую составляют альфа-оксид алюминия, бета-оксид алюминия, гамма-оксид алюминия, дельта-оксид алюминия, тета-оксид алюминия, SiO2, двойные оксиды кремния и алюминия (SIRAL), диоксид титана, диоксид циркония, оксид цинка, композиционные материалы на основе оксида алюминия и цеолитов, шпинельные структуры и их комбинации, и при этом меньшей мере один носитель имеет удельную площадь поверхности в диапазоне 150-250 м2/г. Согласно другому варианту осуществления настоящего изобретения по меньшей мере один носитель имеет удельную площадь поверхности в диапазоне 160-230 м2/г. Согласно следующему варианту осуществления настоящего изобретения по меньшей мере один носитель имеет удельную площадь поверхности в диапазоне 180-200 м2/г.

[0041] Согласно варианту осуществления настоящего изобретения предложен способ получения катализатора риформинга, причем указанный способ предусматривает: (а) пропитывание по меньшей мере одного носителя водным раствором, содержащим по меньшей мере один промотирующий металл, с получением первого каталитического предшественника; (b) нанесение водного раствора, содержащего по меньшей мере один активный металлический компонент, на поверхность первого каталитического предшественника с получением второго каталитического предшественника; (с) введение второго каталитического предшественника в контакт по меньшей мере с одним неметаллическим компонентом с получением третьего каталитического предшественника; (d) покрытие третьего каталитического предшественника по меньшей мере одним компонентом, представляющим собой силанизирующее вещество, с получением покрытого третьего каталитического предшественника; и (е) высушивание покрытого третьего каталитического предшественника с получением высушенного третьего каталитического предшественника и последующее прокаливание высушенного третьего каталитического предшественника с получением катализатора риформинга, при этом меньшей мере один носитель выбран из группы, которую составляют альфа-оксид алюминия, бета-оксид алюминия, гамма-оксид алюминия, дельта-оксид алюминия, тета-оксид алюминия, SiO2, двойные оксиды кремния и алюминия (SIRAL), диоксид титана, диоксид циркония, оксид цинка, композиционные материалы на основе оксида алюминия и цеолитов, шпинельные структуры и их комбинации, и при этом меньшей мере один носитель имеет объем пор в диапазоне 0,5-1,0 см3/г. Согласно другому варианту осуществления настоящего изобретения по меньшей мере один носитель имеет объем пор в диапазоне 0,6-0,8 см3/г.

[0042] Согласно варианту осуществления настоящего изобретения предложен способ получения катализатора риформинга, причем указанный способ предусматривает: (а) пропитывание по меньшей мере одного носителя водным раствором, содержащим по меньшей мере один промотирующий металл, с получением первого каталитического предшественника; (b) нанесение водного раствора, содержащего по меньшей мере один активный металлический компонент, на поверхность первого каталитического предшественника с получением второго каталитического предшественника; (с) введение второго каталитического предшественника в контакт по меньшей мере с одним неметаллическим компонентом с получением третьего каталитического предшественника; (d) покрытие третьего каталитического предшественника по меньшей мере одним компонентом, представляющим собой силанизирующее вещество, с получением покрытого третьего каталитического предшественника; и (е) высушивание покрытого третьего каталитического предшественника с получением высушенного третьего каталитического предшественника и последующее прокаливание высушенного третьего каталитического предшественника с получением катализатора риформинга, при этом меньшей мере один носитель выбран из группы, которую составляют альфа-оксид алюминия, бета-оксид алюминия, гамма-оксид алюминия, дельта-оксид алюминия, тета-оксид алюминия, SiO2, двойные оксиды кремния и алюминия (SIRAL), диоксид титана, диоксид циркония, оксид цинка, композиционные материалы на основе оксида алюминия и цеолитов, шпинельные структуры и их комбинации, и при этом меньшей мере один носитель имеет сопротивление раздавливанию в диапазоне 2-10 даН.

[0043] Согласно варианту осуществления настоящего изобретения предложен способ получения катализатора риформинга, причем указанный способ предусматривает: (а) пропитывание по меньшей мере одного носителя водным раствором, содержащим по меньшей мере один промотирующий металл, с получением первого каталитического предшественника; (b) нанесение водного раствора, содержащего по меньшей мере один активный металлический компонент, на поверхность первого каталитического предшественника с получением второго каталитического предшественника; (с) введение второго каталитического предшественника в контакт по меньшей мере с одним неметаллическим компонентом с получением третьего каталитического предшественника; (d) покрытие третьего каталитического предшественника по меньшей мере одним компонентом, представляющим собой силанизирующее вещество, с получением покрытого третьего каталитического предшественника; и (е) высушивание покрытого третьего каталитического предшественника с получением высушенного третьего каталитического предшественника и последующее прокаливание высушенного третьего каталитического предшественника с получением катализатора риформинга, при этом меньшей мере один носитель выбран из группы, которую составляют альфа-оксид алюминия, бета-оксид алюминия, гамма-оксид алюминия, дельта-оксид алюминия, тета-оксид алюминия, SiO2, двойные оксиды кремния и алюминия (SIRAL), диоксид титана, диоксид циркония, оксид цинка, композиционные материалы на основе оксида алюминия и цеолитов, шпинельные структуры и их комбинации, причем по меньшей мере один носитель имеет размер сферы в диапазоне 1,7-1,9 мм.

[0044] Согласно варианту осуществления настоящего изобретения предложен способ получения катализатора риформинга, причем указанный способ предусматривает: (а) пропитывание по меньшей мере одного носителя водным раствором, содержащим по меньшей мере один промотирующий металл, с получением первого каталитического предшественника; (b) нанесение водного раствора, содержащего по меньшей мере один активный металлический компонент, на поверхность первого каталитического предшественника с получением второго каталитического предшественника; (с) введение второго каталитического предшественника в контакт по меньшей мере с одним неметаллическим компонентом с получением третьего каталитического предшественника; (d) покрытие третьего каталитического предшественника по меньшей мере одним компонентом, представляющим собой силанизирующее вещество, с получением покрытого третьего каталитического предшественника; и (е) высушивание покрытого третьего каталитического предшественника с получением высушенного третьего каталитического предшественника и последующее прокаливание высушенного третьего каталитического предшественника с получением катализатора риформинга, при этом меньшей мере один носитель выбран из группы, которую составляют альфа-оксид алюминия, бета-оксид алюминия, гамма-оксид алюминия, дельта-оксид алюминия, тета-оксид алюминия, SiO2, двойные оксиды кремния и алюминия (SIRAL), диоксид титана, диоксид циркония, оксид цинка, композиционные материалы на основе оксида алюминия и цеолитов, шпинельные структуры и их комбинации, и при этом меньшей мере один носитель имеет потери от истирания в диапазоне 0,1-2,0%.

[0045] Согласно варианту осуществления настоящего изобретения предложен способ получения катализатора риформинга, причем указанный способ предусматривает: (а) пропитывание по меньшей мере одного носителя водным раствором, содержащим по меньшей мере один промотирующий металл, с получением первого каталитического предшественника; (b) нанесение водного раствора, содержащего по меньшей мере один активный металлический компонент, на поверхность первого каталитического предшественника с получением второго каталитического предшественника; (с) введение второго каталитического предшественника в контакт по меньшей мере с одним неметаллическим компонентом с получением третьего каталитического предшественника; (d) покрытие третьего каталитического предшественника по меньшей мере одним компонентом, представляющим собой силанизирующее вещество, с получением покрытого третьего каталитического предшественника; и (е) высушивание покрытого третьего каталитического предшественника с получением высушенного третьего каталитического предшественника и последующее прокаливание высушенного третьего каталитического предшественника с получением катализатора риформинга, при этом меньшей мере один носитель выбран из группы, которую составляют альфа-оксид алюминия, бета-оксид алюминия, гамма-оксид алюминия, дельта-оксид алюминия, тета-оксид алюминия, SiO2, двойные оксиды кремния и алюминия (SIRAL), диоксид титана, диоксид циркония, оксид цинка, композиционные материалы на основе оксида алюминия и цеолитов, шпинельные структуры и их комбинации, причем по меньшей мере один носитель имеет процентную потерю при прокаливании (LOI) в диапазоне 1-3%.

[0046] Согласно варианту осуществления настоящего изобретения предложен способ получения катализатора риформинга, причем указанный способ предусматривает: (а) пропитывание по меньшей мере одного носителя водным раствором, содержащим по меньшей мере один промотирующий металл, с получением первого каталитического предшественника; (b) нанесение водного раствора, содержащего по меньшей мере один активный металлический компонент, на поверхность первого каталитического предшественника с получением второго каталитического предшественника; (с) введение второго каталитического предшественника в контакт по меньшей мере с одним неметаллическим компонентом с получением третьего каталитического предшественника; (d) покрытие третьего каталитического предшественника по меньшей мере одним компонентом, представляющим собой силанизирующее вещество, с получением покрытого третьего каталитического предшественника; и (е) высушивание покрытого третьего каталитического предшественника с получением высушенного третьего каталитического предшественника и последующее прокаливание высушенного третьего каталитического предшественника с получением катализатора риформинга, при этом меньшей мере один носитель выбран из группы, которую составляют альфа-оксид алюминия, бета-оксид алюминия, гамма-оксид алюминия, дельта-оксид алюминия, тета-оксид алюминия, SiO2, двойные оксиды кремния и алюминия (SIRAL), диоксид титана, диоксид циркония, оксид цинка, композиционные материалы на основе оксида алюминия и цеолитов, шпинельные структуры и их комбинации, причем по меньшей мере один носитель имеет плотность в диапазоне 0,5-0,7 г/см3.

[0047] Согласно варианту осуществления настоящего изобретения предложен способ получения катализатора риформинга, причем указанный способ предусматривает: (а) пропитывание по меньшей мере одного носителя водным раствором, содержащим по меньшей мере один промотирующий металл, с получением первого каталитического предшественника; (b) нанесение водного раствора, содержащего по меньшей мере один активный металлический компонент, на поверхность первого каталитического предшественника с получением второго каталитического предшественника; (с) введение второго каталитического предшественника в контакт по меньшей мере с одним неметаллическим компонентом с получением третьего каталитического предшественника; (d) покрытие третьего каталитического предшественника по меньшей мере одним компонентом, представляющим собой силанизирующее вещество, с получением покрытого третьего каталитического предшественника; и (е) высушивание покрытого третьего каталитического предшественника с получением высушенного третьего каталитического предшественника и последующее прокаливание высушенного третьего каталитического предшественника с получением катализатора риформинга, при этом меньшей мере один носитель выбран из группы, которую составляют альфа-оксид алюминия, бета-оксид алюминия, гамма-оксид алюминия, дельта-оксид алюминия, тета-оксид алюминия, SiO2, двойные оксиды кремния и алюминия (SIRAL), диоксид титана, диоксид циркония, оксид цинка, композиционные материалы на основе оксида алюминия и цеолитов, шпинельные структуры и их комбинации, причем по меньшей мере один носитель имеет кислотность в диапазоне 0,4-0,8 ммоль/г.

[0048] Согласно варианту осуществления настоящего изобретения предложен способ получения катализатора риформинга, причем указанный способ предусматривает: (а) пропитывание по меньшей мере одного носителя водным раствором, содержащим по меньшей мере один промотирующий металл, с получением первого каталитического предшественника, при этом пропитывание по меньшей мере одного носителя предусматривает: введение водного раствора, имеющего значение рН в диапазоне 1-4 и содержащего по меньшей мере один промотирующий металл, в контакт с носителем в течение периода времени в диапазоне 40-120 минут при температуре в диапазоне 40-60°С при скорости в диапазоне 100-150 об/мин и последующее испарение растворителя и высушивание при температуре в диапазоне 40-120°С под давлением в диапазоне 30-200 мбар в течение периода времени 20-90 минут с получением первого каталитического предшественника, и при этом пропитывание по меньшей мере одного носителя осуществляют в режиме последовательного или одновременного пропитывания; (b) нанесение водного раствора, содержащего по меньшей мере один активный металлический компонент, на поверхность первого каталитического предшественника с получением второго каталитического предшественника; (с) введение второго каталитического предшественника в контакт по меньшей мере с одним неметаллическим компонентом с получением третьего каталитического предшественника; (d) покрытие третьего каталитического предшественника по меньшей мере одним компонентом, представляющим собой силанизирующее вещество, с получением покрытого третьего каталитического предшественника; и (е) высушивание покрытого третьего каталитического предшественника с получением высушенного третьего каталитического предшественника и последующее прокаливание высушенного третьего каталитического предшественника с получением катализатора риформинга. Согласно другому варианту осуществления настоящего изобретения, пропитывание по меньшей мере одного носителя водным раствором, содержащим по меньшей мере один промотирующий металл, с получением первого каталитического предшественника, при этом пропитывание по меньшей мере одного носителя предусматривает: введение водного раствора, имеющего значение рН в диапазоне 1-2 и содержащего по меньшей мере один промотирующий металл, в контакт с носителем в течение периода времени в диапазоне 40-60 минут при температуре в диапазоне 40-60°С при скорости в диапазоне 100-120 об/мин, последующее испарение растворителя и высушивание при температуре в диапазоне 40-60°С под давлением в диапазоне 30-200 мбар в течение периода времени 20-60 минуте получением первого каталитического предшественника.

[0049] Согласно варианту осуществления настоящего изобретения предложен способ получения катализатора риформинга, причем указанный способ предусматривает: (а) пропитывание по меньшей мере одного носителя водным раствором, содержащим по меньшей мере один промотирующий металл, с получением первого каталитического предшественника; (b) нанесение водного раствора, содержащего по меньшей мере один активный металлический компонент, на поверхность первого каталитического предшественника предусматривает: введение водного раствора, содержащего по меньшей мере один активный металлический компонент, в контакт с первым каталитическим предшественником в течение периода времени в диапазоне 40-120 минут при температуре в диапазоне 40-60°С при скорости в диапазоне 100-150 об/мин, последующее испарение растворителя и высушивание при температуре в диапазоне 40-120°С под давлением в диапазоне 30-200 мбар в течение периода времени 20-90 минут с получением второго каталитического предшественника, и при этом нанесение по меньшей мере одного носителя осуществляют в режиме последовательного или одновременного пропитывания; (с) введение второго каталитического предшественника в контакт по меньшей мере с одним неметаллическим компонентом с получением третьего каталитического предшественника; (d) покрытие третьего каталитического предшественника по меньшей мере одним компонентом, представляющим собой силанизирующее вещество, с получением покрытого третьего каталитического предшественника; и (е) высушивание покрытого третьего каталитического предшественника с получением высушенного третьего каталитического предшественника и последующее прокаливание высушенного третьего каталитического предшественника с получением катализатора риформинга. Согласно другому варианту осуществления настоящего изобретения, нанесение водного раствора, содержащего по меньшей мере один активный металлический компонент, на поверхность первого каталитического предшественника предусматривает: введение водного раствора, содержащего по меньшей мере один активный металлический компонент, в контакт с первым каталитическим предшественником в течение периода времени в диапазоне 40-60 минут при температуре в диапазоне 40-60°С при скорости в диапазоне 100-120 об/мин, последующее испарение растворителя и высушивание при температуре в диапазоне 40-60°С под давлением в диапазоне 30-200 мбар в течение периода времени 20-60 минут с получением второго каталитического предшественника.

[0050] Согласно варианту осуществления настоящего изобретения предложен способ получения катализатора риформинга, причем указанный способ предусматривает: (а) пропитывание по меньшей мере одного носителя водным раствором, содержащим по меньшей мере один промотирующий металл, с получением первого каталитического предшественника; (b) нанесение водного раствора, содержащего по меньшей мере один активный металлический компонент, на поверхность первого каталитического предшественника с получением второго каталитического предшественника; (с) введение второго каталитического предшественника в контакт по меньшей мере с одним неметаллическим компонентом с получением третьего каталитического предшественника, при этом введение второго каталитического предшественника в контакт по меньшей мере с одним неметаллическим компонентом осуществляют при температуре в диапазоне 40-60°С и под давлением в диапазоне 30-200 мбар и последующее высушивание при температуре в диапазоне 60-120°С в течение периода времени 10-20 часов с получением третьего каталитического предшественника; (d) покрытие третьего каталитического предшественника по меньшей мере одним компонентом, представляющим собой силанизирующее вещество, с получением покрытого третьего каталитического предшественника; и (е) высушивание покрытого третьего каталитического предшественника с получением высушенного третьего каталитического предшественника и последующее прокаливание высушенного третьего каталитического предшественника с получением катализатора риформинга.

[0051] Согласно варианту осуществления настоящего изобретения предложен способ получения катализатора риформинга, причем указанный способ предусматривает: (а) пропитывание по меньшей мере одного носителя водным раствором, содержащим по меньшей мере один промотирующий металл, с получением первого каталитического предшественника; (b) нанесение водного раствора, содержащего по меньшей мере один активный металлический компонент, на поверхность первого каталитического предшественника с получением второго каталитического предшественника; (с) введение второго каталитического предшественника в контакт по меньшей мере с одним неметаллическим компонентом с получением третьего каталитического предшественника, при этом введение второго каталитического предшественника в контакт по меньшей мере с одним неметаллическим компонентом осуществляют при температуре в диапазоне 450-600°С в течение периода времени в диапазоне 1-8 часов в непрерывном потоке сжатого воздуха и азота и последующее высушивание при температуре в диапазоне 60-120°С в течение периода времени 10-20 часов с получением третьего каталитического предшественника; (d) покрытие третьего каталитического предшественника по меньшей мере одним компонентом, представляющим собой силанизирующее вещество, с получением покрытого третьего каталитического предшественника; и (е) высушивание покрытого третьего каталитического предшественника с получением высушенного третьего каталитического предшественника и последующее прокаливание высушенного третьего каталитического предшественника с получением катализатора риформинга.

Согласно варианту осуществления настоящего изобретения предложен способ получения катализатора риформинга, причем указанный способ предусматривает: (а) пропитывание по меньшей мере одного носителя водным раствором, содержащим по меньшей мере один промотирующий металл, с получением первого каталитического предшественника; (b) нанесение водного раствора, содержащего по меньшей мере один активный металлический компонент, на поверхность первого каталитического предшественника с получением второго каталитического предшественника; (с) введение второго каталитического предшественника в контакт по меньшей мере с одним неметаллическим компонентом с получением третьего каталитического предшественника; (d) покрытие третьего каталитического предшественника по меньшей мере одним компонентом, представляющим собой силанизирующее вещество, с получением покрытого третьего каталитического предшественника; и (е) высушивание покрытого третьего каталитического предшественника с получением высушенного третьего каталитического предшественника и последующее прокаливание высушенного третьего каталитического предшественника с получением катализатора риформинга, при этом третий каталитический предшественник прокаливают перед стадией (d).

[0052] Согласно варианту осуществления настоящего изобретения предложен способ получения катализатора риформинга, причем указанный способ предусматривает: (а) пропитывание по меньшей мере одного носителя водным раствором, содержащим по меньшей мере один промотирующий металл, с получением первого каталитического предшественника; (b) нанесение водного раствора, содержащего по меньшей мере один активный металлический компонент, на поверхность первого каталитического предшественника с получением второго каталитического предшественника; (с) введение второго каталитического предшественника в контакт по меньшей мере с одним неметаллическим компонентом с получением третьего каталитического предшественника, при этом введение второго каталитического предшественника в контакт по меньшей мере с одним неметаллическим компонентом осуществляют при температуре в диапазоне 450-600°С в течение периода времени в диапазоне 1-8 часов и последующее высушивание при температуре в диапазоне 60-120°С в течение периода времени 10-20 часов с получением третьего каталитического предшественника; (о!) покрытие третьего каталитического предшественника по меньшей мере одним компонентом, представляющим собой силанизирующее вещество, с получением покрытого третьего каталитического предшественника; и (е) высушивание покрытого третьего каталитического предшественника с получением высушенного третьего каталитического предшественника и последующее прокаливание высушенного третьего каталитического предшественника с получением катализатора риформинга.

Согласно варианту осуществления настоящего изобретения предложен способ получения катализатора риформинга, причем указанный способ предусматривает: (а) пропитывание по меньшей мере одного носителя водным раствором, содержащим по меньшей мере один промотирующий металл, с получением первого каталитического предшественника; (b) нанесение водного раствора, содержащего по меньшей мере один активный металлический компонент, на поверхность первого каталитического предшественника с получением второго каталитического предшественника; (с) введение второго каталитического предшественника в контакт по меньшей мере с одним неметаллическим компонентом с получением третьего каталитического предшественника; (d) покрытие третьего каталитического предшественника по меньшей мере одним компонентом, представляющим собой силанизирующее вещество, с получением покрытого третьего каталитического предшественника, при этом покрытие третьего каталитического предшественника по меньшей мере одним силанизирующим веществом осуществляют при температуре в диапазоне 20-35°С под давлением в диапазоне 30-200 мбар в течение периода времени в диапазоне 20-130 минут с получением покрытого третьего каталитического предшественника; и (е) высушивание покрытого третьего каталитического предшественника с получением высушенного третьего каталитического предшественника и последующее прокаливание высушенного третьего каталитического предшественника с получением катализатора риформинга. Согласно другому варианту осуществления настоящего изобретения, покрытие третьего каталитического предшественника по меньшей мере одним силанизирующим веществом осуществляют при температуре в диапазоне 20-25°С под давлением в диапазоне 30-200 мбар в течение периода времени в диапазоне 20-60 минут с получением покрытого третьего каталитического предшественника.

Согласно варианту осуществления настоящего изобретения предложен способ получения катализатора риформинга, причем указанный способ предусматривает: (а) пропитывание по меньшей мере одного носителя водным раствором, содержащим по меньшей мере один промотирующий металл, с получением первого каталитического предшественника; (b) нанесение водного раствора, содержащего по меньшей мере один активный металлический компонент, на поверхность первого каталитического предшественника с получением второго каталитического предшественника; (с) введение второго каталитического предшественника в контакт по меньшей мере с одним неметаллическим компонентом с получением третьего каталитического предшественника; (d) покрытие третьего каталитического предшественника по меньшей мере одним компонентом, представляющим собой силанизирующее вещество, с получением покрытого третьего каталитического предшественника; и (е) высушивание покрытого третьего каталитического предшественника с получением высушенного третьего каталитического предшественника и последующее прокаливание высушенного третьего каталитического предшественника с получением катализатора риформинга, в котором высушивание покрытого третьего каталитического предшественника осуществляют при температуре в диапазоне 100-130°С с получением высушенного третьего каталитического предшественника, и последующее прокаливание высушенного третьего каталитического предшественника осуществляют в течение периода времени в диапазоне 3-7 часов при температуре в диапазоне 400-600°С с получением катализатора риформинга. Согласно другому варианту осуществления настоящего изобретения, высушивание покрытого третьего каталитического предшественника осуществляют при температуре в диапазоне 100-120°С с получением высушенного третьего каталитического предшественника, и последующее прокаливание высушенного третьего каталитического предшественника осуществляют в течение периода времени в диапазоне 3-4 часов при температуре в диапазоне 400-500°С с получением катализатора риформинга.

[0053] Согласно варианту осуществления настоящего изобретения предложен способ получения катализатора риформинга, причем указанный способ предусматривает: (а) пропитывание по меньшей мере одного носителя водным раствором, содержащим по меньшей мере один промотирующий металл, с получением первого каталитического предшественника; (b) нанесение водного раствора, содержащего по меньшей мере один активный металлический компонент, на поверхность первого каталитического предшественника с получением второго каталитического предшественника; (с) введение второго каталитического предшественника в контакт по меньшей мере с одним неметаллическим компонентом с получением третьего каталитического предшественника; (d) покрытие третьего каталитического предшественника по меньшей мере одним компонентом, представляющим собой силанизирующее вещество, с получением покрытого третьего каталитического предшественника; и (е) высушивание покрытого третьего каталитического предшественника с получением высушенного третьего каталитического предшественника и последующее прокаливание высушенного третьего каталитического предшественника с получением катализатора риформинга, и при этом меньшей мере один носитель выбран из группы, которую составляют альфа-оксид алюминия, бета-оксид алюминия, гамма-оксид алюминия, дельта-оксид алюминия, тета-оксид алюминия, Si02, двойные оксиды кремния и алюминия (SIRAL), диоксид титана, диоксид циркония, оксид цинка, композиционные материалы на основе оксида алюминия и цеолитов, шпинельные структуры и их комбинации, и при этом меньшей мере один промотирующий металл выбран из группы, которую составляют олово, рений, германий, иридий, таллий, свинец, индий и их комбинации, и при этом меньшей мере один активный металлический компонент выбран из группы, которую составляют платина, палладий, рутений, родий, осмий, иридий и их комбинации, и при этом меньшей мере один неметаллический компонент выбранный из группы, которую составляют хлор, фтор, бром, водный раствор HCl, перхлорэтилен и их комбинации, и при этом меньшей мере одно силанизирующее вещество выбрано из группы, которую составляют тетраметилортосиликат, тетраэтилортосиликат, тетрапропилортосиликат, 3-аминопропилтриметоксисилан, 3-аминопропилтриэтоксисилан, аминопропилтрипропоксисилан и их комбинации.

[0054] Согласно варианту осуществления настоящего изобретения предложен катализатор риформинга, полученный способом, причем указанный способ предусматривает: (а) пропитывание по меньшей мере одного носителя водным раствором, содержащим по меньшей мере один промотирующий металл, с получением первого каталитического предшественника; (b) нанесение водного раствора, содержащего по меньшей мере один активный металлический компонент, на поверхность первого каталитического предшественника с получением второго каталитического предшественника; (с) введение второго каталитического предшественника в контакт по меньшей мере с одним неметаллическим компонентом с получением третьего каталитического предшественника; (d) покрытие третьего каталитического предшественника по меньшей мере одним компонентом, представляющим собой силанизирующее вещество, с получением покрытого третьего каталитического предшественника; и (е) высушивание покрытого третьего каталитического предшественника с получением высушенного третьего каталитического предшественника и последующее прокаливание высушенного третьего каталитического предшественника с получением катализатора риформинга.

[0055] Согласно варианту осуществления настоящего изобретения предложен катализатор риформинга, содержащий по меньшей мере один носитель, выбранный из группы, которую составляют альфа-оксид алюминия, бета-оксид алюминия, гамма-оксид алюминия, дельта-оксид алюминия, тета-оксид алюминия, SiO2, двойные оксиды кремния и алюминия (SIRAL), диоксид титана, диоксид циркония, оксид цинка, композиционные материалы на основе оксида алюминия и цеолитов, шпинельные структуры и их комбинации, имеющий массовое процентное содержание в диапазоне 83-98% по отношению к катализатору риформинга; по меньшей мере один промотирующий металл выбранный из группы, которую составляют олово, рений, германий, иридий, таллий, свинец, индий и их комбинации, и имеющий массовое процентное содержание в диапазоне 0,05-1% по отношению к катализатору риформинга; по меньшей мере один активный металлический компонент, выбранный из группы, которую составляют платина, палладий, рутений, родий, осмий, иридий и их комбинации, и имеющий массовое процентное содержание в диапазоне 0,05-1% по отношению к катализатору риформинга; по меньшей мере один неметаллический компонент выбранный из группы, которую составляют хлор, фтор, бром, водный раствор HCl, перхлорэтилен и их комбинации, и имеющий массовое процентное содержание в диапазоне 0,6-10% по отношению к катализатору риформинга; и слой диоксида кремния, имеющий массовое процентное содержание в диапазоне 0,5-5% по отношению к катализатору риформинга. Согласно другому варианту осуществления настоящего изобретения присутствуют по меньшей мере один носитель, имеющий массовое процентное содержание в диапазоне 90-98% по отношению к катализатору риформинга; по меньшей мере один промотирующий металл, имеющий массовое процентное содержание в диапазоне 0,07-1% по отношению к катализатору риформинга; по меньшей мере один активный металлический компонент, имеющий массовое процентное содержание в диапазоне 0,07-1% по отношению к катализатору риформинга; по меньшей мере один неметаллический компонент имеющий массовое процентное содержание в диапазоне 0,8-10 по отношению к катализатору риформинга; и слой диоксида кремния, имеющий массовое процентное содержание в диапазоне 1,0-3% по отношению к катализатору риформинга.

[0056] Согласно варианту осуществления настоящего изобретения предложен катализатор риформинга, который описан в настоящем документе, причем катализатор содержит по меньшей мере один промотирующий металл и по меньшей мере один активный металлический компонент в молярном соотношении в диапазоне 0,2:1-1,7:1. Согласно другому варианту осуществления настоящего изобретения молярное соотношение по меньшей мере одного промотирующего металла и по меньшей мере одного активного металлического компонента находится в диапазоне 0,5:1-1,6:1.

[0057] Согласно варианту осуществления настоящего изобретения предложен катализатор риформинга, который описан в настоящем документе, причем катализатор дополнительно содержит по меньшей мере один щелочной или щелочноземельный металл, по меньшей мере один переходный металл, по меньшей мере один редкоземельный металл и их комбинации.

[0058] Согласно варианту осуществления настоящего изобретения предложен катализатор риформинга, который описан в настоящем документе, причем катализатор является монометаллическим, биметаллическим или триметаллическим. Согласно другому варианту осуществления настоящего изобретения, катализатор является биметаллическим.

[0059] Согласно варианту осуществления настоящего изобретения предложен способ, который описан в настоящем документе, причем способ используют для улучшения свойства устойчивости к спеканию по меньшей мере одного активного металлического компонента.

[0060] Согласно варианту осуществления настоящего изобретения предложен катализатор риформинга, который описан в настоящем документе, причем катализатор является модифицированным для регулирования кислотных свойств катализатора.

[0061] Согласно варианту осуществления настоящего изобретения предложен катализатор риформинга, который описан в настоящем документе, причем слой диоксида кремния имеет толщину в диапазоне 1-2 нм.

[0062] Хотя объект настоящего изобретения был описан со ссылкой на конкретные варианты осуществления, настоящее описание не предназначено для истолкования в ограничительном смысле. Разнообразные модификации описанных вариантов осуществления, а также альтернативные варианты осуществления объекта настоящего изобретения становятся очевидными для специалистов в данной области техники в результате рассмотрения описания данного объекта. Следовательно, предусмотрено, что указанные модификации могут быть осуществлены без отклонения от идеи и выхода за пределы объема объекта настоящего изобретения, определенного таким образом.

Примеры

[0063] Далее настоящее изобретение будет проиллюстрировано посредством рабочих примеров, которые предназначены для иллюстрации осуществления настоящего изобретения, но не предназначены для ограничительного истолкования в целях установления каких-либо ограничений объема настоящего изобретения. Если не определены иные условия, все технические и научные термины, которые используются в настоящем документе, имеют такие значения, которые, как правило, понимает обычный специалист в области техники, к которой принадлежит настоящее изобретение. Хотя способы и материалы, аналогичные или эквивалентные тем, которые описаны в настоящем документе, могут быть использованы в целях практического осуществления описанных способов и композиций, примерные способы, устройства и материалы описаны в настоящем документе. Следует понимать, что настоящее изобретение не ограничено конкретными описанными способами и экспериментальными условиями, если могут применяться такие способы и условия.

[0064] В следующих примерах продемонстрирован удобный способ получения, в котором последовательность нанесения каждого компонента на носитель является существенной с получением катализатора риформинга, имеющего желательные характеристики. В частности, способ предусматривает пропитывание промотирующим металлом поверхности твердого носителя, затем нанесение компонента активного металла на твердый носитель и последующее введение неметаллического компонента. Пропитанный твердый носитель затем вводят в процесс силанизации с применением силанизирующего вещества. На поверхность катализатора наслаивают SiO2. В частности, в примерах разъясняется, какое значение имеет процесс силанизации для повышения активности катализатора посредством усиления кислотных характеристик носителя, и каким образом процесс силанизации обеспечивает баланс между кислотными и металлическими центрами катализатора, что играет решающую роль в получении улучшенного катализатора риформинга.

Пример 1

Получение катализатора риформинга

[0065] Способ получения катализатора риформинга согласно настоящему изобретению в широком смысле предусматривает следующие стадии. Сначала промотирующим металлом пропитывали твердый носитель, а затем осуществляли нанесение активного металла на носитель. После пропитывания двумя металлами твердый носитель вводили в контакт с неметаллическим компонентом, а затем осуществляли процесс силанизации. процесс силанизации был осуществлен с применением силанизирующего вещества. В каждом способе получения, разъясняемом выше, высушивание носителя и прокаливание по мере необходимости осуществляли перед последующей модификацией.

I. Требуемые материалы

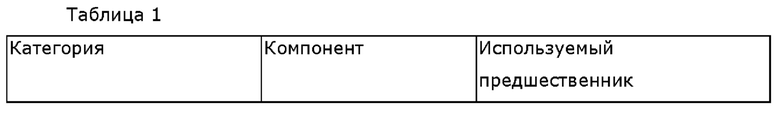

[0066] В таблице 1 представлены различные материалы, требуемые для цели настоящего изобретения.

II. Пропитывание промотирующим металлом носителя с получением первого каталитического предшественника

[0067] Первый каталитический предшественник был получен посредством пропитывания твердого носителя промотирующим металлом. Как представлено в таблице 1, промотирующий металл, выбранный для настоящего изобретения, представлял собой олово, причем оловом был пропитан носитель, представляющий собой гамма-оксид алюминия. Носитель, используемый для настоящего изобретения, имел следующие определенные свойства и был использован с получением катализатора риформинга. Носитель имел удельную площадь поверхности, составляющую 225 м2/г, объем пор 0,6 см3/г и размер сферы 1,8 мм. Используемый носитель также имел сопротивление раздавливанию, составляющее 4 даН, потери от истирания 0,2% и LOI 2,2. Выбранный носитель также имел плотность, составляющую 0,6 г/см3, и кислотность, составляющую 0,650 ммоль/г.

[0068] Более конкретно, с получением первого каталитического предшественника были осуществлены следующие стадии: 9,5 мг хлорида олова (SnCl2) растворяли в 40 мл воды, а затем добавляли концентрированный раствор 35-38% HCl, и значение рН раствора поддерживали на уровне 2. Этот раствор затем добавляли к 5 мг носителя, представляющего собой гамма-оксид алюминия, и выдерживали в течение 1 часа при комнатной температуре. Полученный раствор, содержащий хлорид олова и носитель, представляющий собой гамма-оксид алюминия, выдерживали в условиях непрерывного перемешивания в роторном испарителе в течение 1 часа при температуре, составляющей приблизительно 60°С, и при скорости 100 об/мин. После этого растворитель (воду) испарялся в процессе нагревания раствора в вакууме до температуры 60°С и последующего высушивания в вакууме в течение 30 минут при температуре 60°С, и в результате этого был получен первый каталитический предшественник. Кроме того, следует отметить, что пропитывание носителя промотирующим металлом осуществляли в режиме последовательного пропитывания или одновременного пропитывания.

III. Нанесение компонента активного металла на первый каталитический предшественник (содержащий промотирующий металл носитель) с получением второго каталитического предшественника

[0069] Первый каталитический предшественник был затем модифицирован посредством нанесения активного металла. Согласно настоящему изобретению активный металл представлял собой платину, и используемый предшественник представлял собой раствор H2PtCl6. Раствор H2PtCl6 был получен в концентрации 10 мг/мл. После этого 4 мл раствора H2PtCl6 из концентрированного раствора 10 мг/мл растворяли в 40 мл воды. Этот раствор затем вводили в первый каталитический предшественник, представляющий собой содержащий олово гамма-оксид алюминия в качестве носителя, и выдерживали в течение 1 часа при комнатной температуре. Полученный раствор, в котором присутствовали хлорид платины и содержащий олово гамма-оксид алюминия в качестве носителя, выдерживали в условиях непрерывного перемешивания в роторном испарителе в течение 1 часа при температуре, составляющей приблизительно 60°С, и при скорости, составляющей 100 об/мин. После этого растворитель (воду) испаряли посредством нагревания раствора в вакууме до температуры 60°С, и в результате этого был получен второй каталитический предшественник. Кроме того, второй каталитический предшественник подвергали высушиванию в вакууме в течение 30 минут при температуре 60°С, а затем выдерживали для высушивания в течение ночи при температуре 120°С. Кроме того, предусмотрено осуществление нанесения промотирующего металла на носитель в режиме последовательного пропитывания или одновременного пропитывания.

IV. Введение неметаллического компонента во второй каталитический предшественник с получением третьего каталитического предшественника

[0070] Неметаллический компонент (хлор) вводили в каталитический предшественник описанным ниже способом. Согласно настоящему изобретению предшественник неметаллического компонента представлял собой водный раствор хлористого водорода. 1190 мкл концентрированного раствора HCl разбавляли, добавляя 20 мл воды, и вводили во второй каталитический предшественник, в котором присутствовали олово и содержащий платину носитель, представляющий собой гамма-оксид алюминия. Раствор выдерживали при комнатной температуре в течение 1 часа. Полученный раствор, в котором присутствовали водный раствор HCl и второй каталитический предшественник, выдерживали в условиях непрерывного перемешивания в роторном испарителе в течение 1 часа при температуре, составляющей приблизительно 60°С, и при скорости 100 об/мин. После этого растворитель (воду) испаряли посредством нагревания раствора в вакууме до температуры 60°С, и в результате этого был получен третий каталитический предшественник. Кроме того, третий каталитический предшественник был высушен в вакууме в течение 30 минут при температуре 60°С и дополнительно выдержан для высушивания в течение ночи при температуре 120°С с последующим прокаливанием при температуре 500°С со скоростью нагревания 1°С/мин в течение 4 часов. Третий каталитический предшественник, содержащий олово, платину, пропитанный хлором гамма-оксид алюминия в качестве носителя, далее вводили в процесс силанизации.

V. Покрытие третьего каталитического предшественника с применением силанизирующего вещества

[0071] Третий каталитический предшественник, полученный, как описано выше, затем вводили в следующий процесс силанизации. Силанизирующее вещество, выбранное для данного процесса, представляло собой тетраэтилортосиликат (200 мкл) в 30 мл этанола (в результате был получен этанольный раствор тетраэтилортосиликата). Этот этанольный раствор тетраэтилортосиликата вводили в третий каталитический предшественник, который выдерживали при комнатной температуре в течение 1 часа. Полученный раствор, в котором присутствовали тетраэтилортосиликат и содержащий олово, платину и хлор гамма-оксид алюминия, выдерживали в условиях непрерывного перемешивания в роторном испарителе в течение 1 часа при температуре, составляющей приблизительно 25°С, и при скорости 100 об/мин. После этого растворитель (этанол) испаряли посредством нагревания раствор в вакууме до температуры 25°С и последующего высушивания в вакууме в течение 30 минут при температуре 25°С. Полученный катализатор выдерживали для высушивания в течение ночи при температуре 120°С с получением высушенного третьего каталитического предшественника, а затем осуществляли прокаливание при температуре 500°С со скоростью нагревания 1°С/мин в течение 4 часов. После прокаливания был получен катализатор риформинга согласно настоящему изобретению.

Пример 2

Катализатор риформинга, полученный способом согласно настоящему изобретению

Катализатор риформинга, полученный способом, который описан выше, представлял собой биметаллический катализатор. Катализатор содержал следующие компоненты: гамма-оксид алюминия (носитель) с массовым процентным содержанием 97%, олово (промотирующий элемент) с массовым процентным содержанием 0,26%, платина (активный металл) с массовым процентным содержанием 0,26%, слой диоксида кремния с массовым процентным содержанием 1,4%. Этот катализатор может быть использован в процессе непрерывного каталитического риформинга/регенерации (CCR), следовательно, этот катализатор также может называться термином «катализатор CCR)».

Пример 3

Влияние покрытия силанизирующего вещества на катализатор согласно настоящему изобретению

[0072] Стадия покрытия катализатора (третьего каталитического предшественника) силанизирующим веществом, таким как SiO2 (1,4%), представляет собой наиболее важную стадию согласно настоящему изобретению, и эта стадия также известна как процесс силанизации. В приведенных ниже примерах неизменно использовали следующие параметры реактора и катализатора риформинга: используемый реактор представлял собой реактор с неподвижным слоем; масса катализатора составляла 2 г; условия восстановления: молярное соотношение Н2/НС 1,8, температура восстановления: 500°С, давление восстановителя (Н2): 7 бар; условия реакции: WHSV (объем углеводородов на единицу массы катализатора в час) 2 ч-1, давление реакции 4,5 бар, температура реакции: 500°С, скорость потока H2: 24 мл/мин.

[0073] Для цели исследования воздействия покрытия из диоксида кремния на катализатор риформинга согласно настоящему изобретению был использован гидрообработанный тяжелый лигроин, который составляли в основном углеводороды С7-С9, представляющие собой нафтены, парафины, олефины и ароматические соединения. Из исходного материала, который составляли имеющие низкое значение RON нафтены и парафины, получали имеющие высокое значение RON ароматические соединения в непрерывном каталитическом процессе превращения, включающем дегидрирование нафтенов и дегидроциклизацию парафинов в ароматические соединения высокой стоимости.

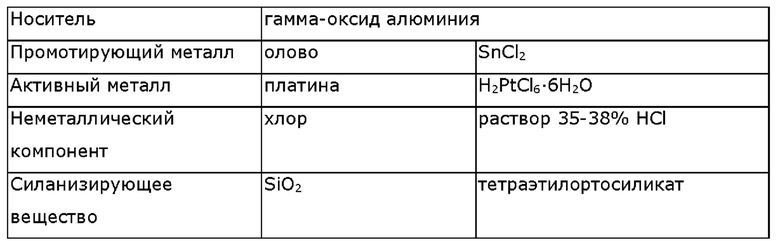

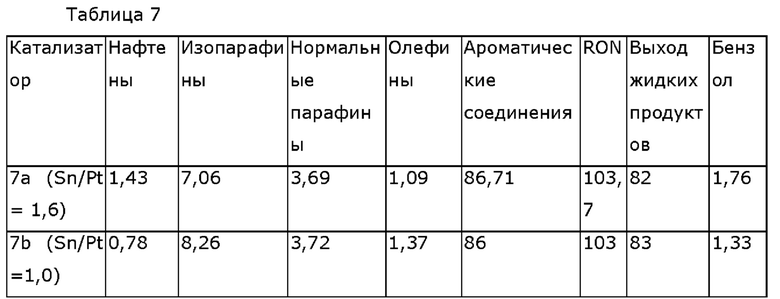

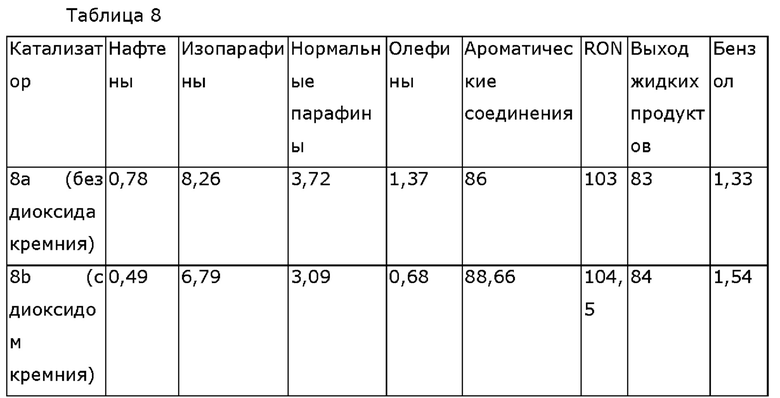

[0074] В таблице 2 представлено влияние присутствия покрытия из диоксида кремния на катализатор.

[0075] Как представлено в таблице 2, дегидроциклизация парафинов с получением ароматических соединений высокой стоимости на катализаторе без покрытия из диоксида кремния оказалось затруднительным вследствие недостаточности кислотных центров. С другой стороны присутствие покрытия из диоксида кремния на катализаторе улучшало кислотные характеристики твердого носителя, представляющего собой гамма-оксид алюминия, посредством образования пограничного кристаллического слоя на стыке гамма-оксида алюминия и диоксида кремния, образующегося в процессе силанизации, причем оставались неизменными текстурные свойства носителя, такие как размер пор, объем пор, площадь поверхности, кристалличность, сопротивление раздавливанию. Кроме того, улучшенные кислотные характеристики катализатора создавали необходимые активные кислотные центры, которые обеспечивали улучшенное превращение парафинов в ароматические соединения высокой стоимости.

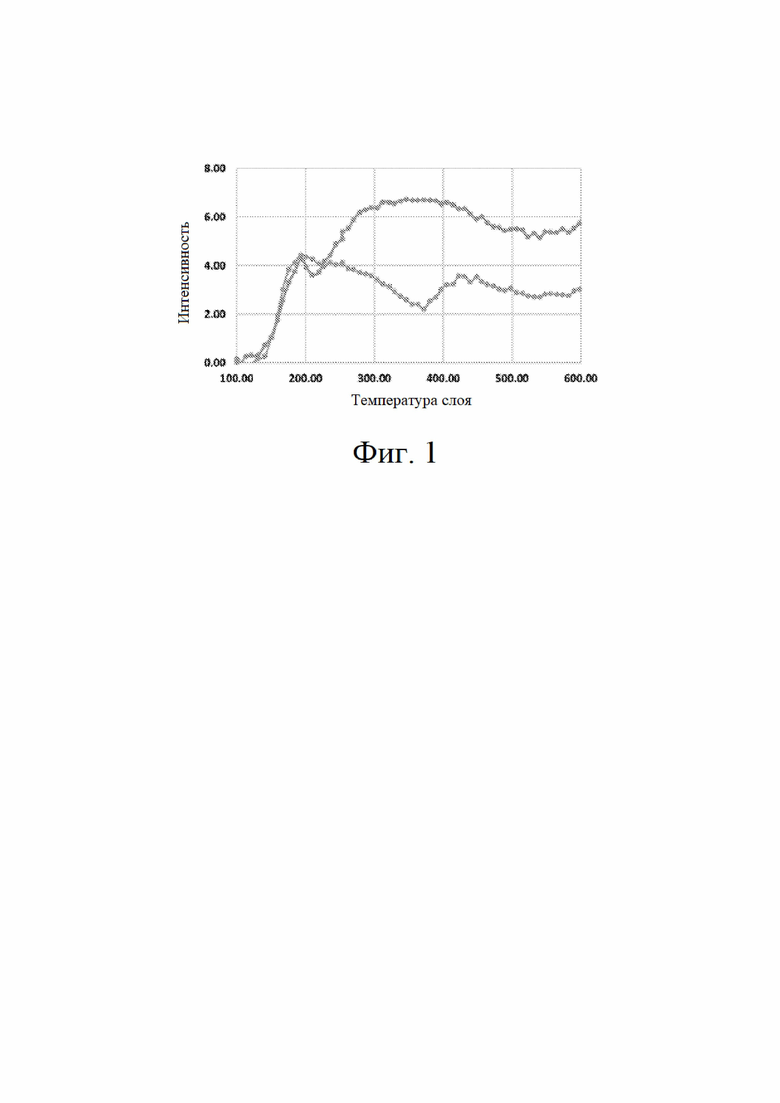

[0076] На фиг. 1 представлен температурный профиль программируемой десорбции (TPD) для катализаторов без покрытия из диоксида кремния (показано оранжевым цветом) и без покрытия из диоксида кремния (показано синим цветом). На фиг. 1 можно видеть, что кислотность катализатора без покрытия из диоксида кремния составляла 0,653 ммоль/г, в то время как кислотность катализатора с покрытием из диоксида кремния составляла 0,880 ммоль/г. Это четко показывает, что катализатор с покрытием из диоксида кремния имел более высокие кислотные характеристики, и в результате этого улучшалась эффективность катализатора в каталитическом риформинге.

[0077] На основании таблицы 2 и фиг. 1 можно сделать вывод, что присутствие покрытия из диоксида кремния на катализатор имеет очень большое значение, поскольку при этом улучшается профиль кислотности катализатора, и повышается общая эффективность катализатора риформинга.

Пример 4

Влияние процесса на эксплуатационные характеристики катализатора

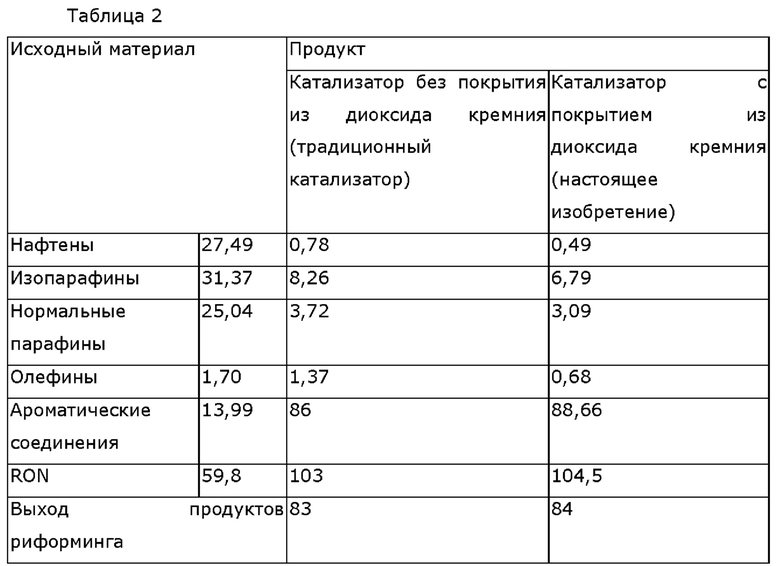

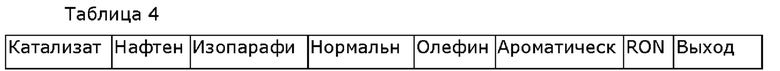

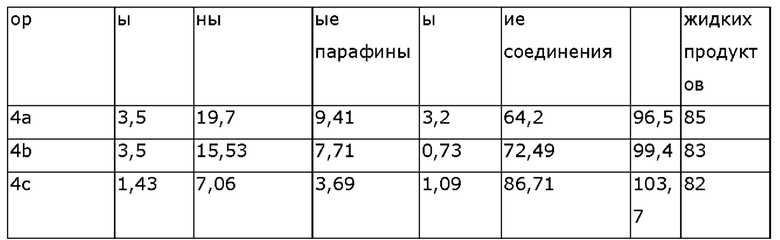

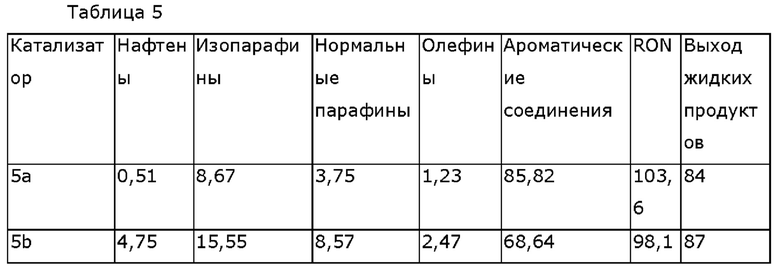

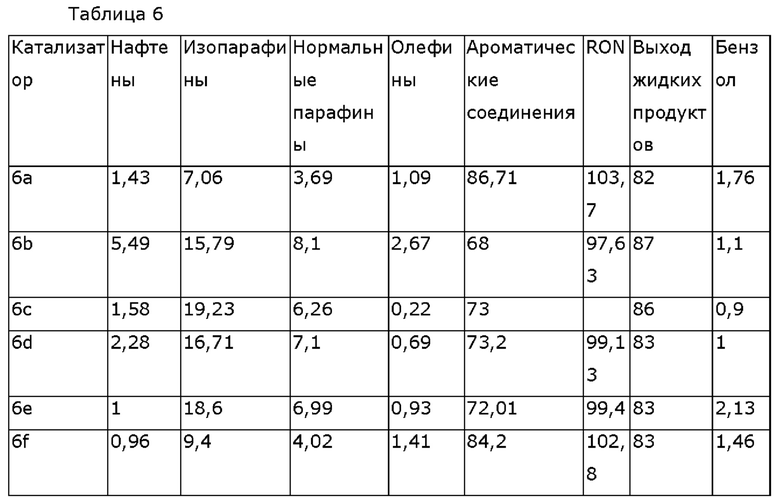

[0078] Описанный выше процесс (который разъясняется в примере 1) получения катализатора риформинга производит значительное воздействие на эксплуатационные характеристики катализатора. Далее разъясняется воздействие каждой из стадий, которые составляют данный процесс, на эксплуатационные характеристики катализатора в котором исходные материалы, используемые для цели настоящего исследования, были выбраны из группы, которую составляют нафтены, изопарафины (31,37%), нормальные парафины (25,04%), олефины (1,70), ароматические соединения (13,99%). Исследовательское октановое число (RON) (вычисленное на основании подробного анализа углеводородов (DHA)) составляло 59,8.

(а) Влияние содержания металлов (олова и платины) на эксплуатационные характеристики катализатора