Настоящее изобретение относится к способу каталитического превращения углеводородов в ароматические соединения, который может применяться в процессах риформинга бензинов и в процессах производства ароматических соединений.

Более конкретно, изобретение относится к способу такого типа с использованием в качестве катализатора контакта, который включает матрицу, состоящую из смеси эта- и гамма-оксида алюминия или в дополнение, по меньшей мере, один легирующий металл, выбранный из группы, состоящей из титана, циркония, гафния, кобальта, никеля, цинка и лантанидов, по меньшей мере, одного галогена, по меньшей мере, одного благородного металла и, по меньшей мере, одного промотирующего металла.

Каталитический риформинг представляет собой процесс, который может применяться для получения нефтяных фракций с повышенным октановым числом, в частности, тяжелого дистилляционного бензина, путем превращения н-парафинов и нафтенов в ароматические углеводороды.

Следовательно, каталитический риформинг вызывает превращение, во-первых, н-парафинов C7-C10 в ароматические соединения и легкие парафины и, во-вторых, нафтенов C7-C10 в ароматические соединения и легкие парафины. Эти реакции, в частности, иллюстрируются дегидрогенизационным превращением циклогексанов и дегидроизомеризацией алкилциклопентанов с образованием ароматических соединений, например, метилциклогексан образует толуол, и превращением н-парафинов в результате циклизации в ароматические соединения, например, н-гептан образует толуол.

В ходе каталитического риформинга также имеют место реакции крекинга тяжелых н-парафинов в легкие парафины, что, в частности, приводит к образованию продуктов C1-C4, главным образом, пропана и изобутана; эти реакции ухудшают выход продукта риформинга.

Наконец, также происходит образование кокса в результате конденсации ароматических колец с получением твердого, обогащенного углеродом продукта, который осаждается на поверхности катализатора.

Эти катализаторы риформинга обладают высокой чувствительностью как к коксу, так и к различным ядам, которые, вероятно, ухудшают их активность: в особенности, соединения серы и азота, металлы и вода.

При осаждении кокса на поверхности катализатора происходит потеря активности катализатора во времени, что обусловливает повышение рабочей температуры, снижение выхода продукта риформинга и увеличение выхода газа.

По этой причине и с учетом регенерации катализатора процесс каталитического риформинга может осуществляться в двух различных вариантах: полурегенеративным или циклическим образом и непрерывным образом. В первом варианте процесс проводят в неподвижном слое, а в последнем варианте - в подвижном слое катализатора.

В полурегенеративном процессе постепенно увеличивают температуру для того, чтобы компенсировать потерю активности катализатора, затем прекращают эксплуатацию установки, чтобы осуществить регенерацию катализатора посредством удаления кокса. В циклическом риформинге, который фактически представляет собой вариант полурегенеративного процесса, установка включает несколько последовательных реакторов, причем каждый из них поочередно исключается из работы, отложения кокса удаляются из катализатора, выведенного из технологического цикла, и катализатор подвергают регенерации, в то время как другие реакторы остаются в работе.

При непрерывном риформинге используемые реакторы с подвижным слоем работают при низком давлении (менее чем 1,53 МПа), что позволяет существенно повысить выход продукта риформинга и водорода за счет стимулирования реакций ароматизации и подавления реакций крекинга; с другой стороны, значительно усиливается образование кокса. Катализатор проходит через реакторы и затем через секцию регенерации.

Учитывая химические реакции, которые имеют место в ходе процесса реформинга, необходимо использовать бифункциональный катализатор, в котором сочетаются два типа активных центров: а именно металл, имеющий гидрирующую и дегидрирующую активность, в частности, благородный металл, такой как платина, возможно, в сочетании с другими металлами, такими как рений или олово, так называемыми промотирующими металлами, которые наносятся на поверхность пористой матрицы. Эта матрица оксида алюминия содержит галоген, предпочтительно, хлор, который обеспечивает катализатору необходимую кислотность для реакций изомеризации, циклизации и крекинга.

Обычно применяемые матрицы выбирают из тугоплавких оксидов металлов групп II, III и IV Периодической таблицы элементов. Наиболее часто используется оксид алюминия, имеющий общую формулу Al2O3·nH2O, удельная площадь поверхности которого находится в интервале между 150 и 400 м2/г. Этот оксид, в котором значение n лежит между 0 и 0,6, традиционно получают путем регулируемой дегидратации гидроксидов алюминия, в которых 1 ≅ n ≅ 3. В свою очередь, эти аморфные гидроксиды получают путем осаждения солей алюминия щелочными солями в водной среде. Условия осаждения и созревания определяют несколько форм гидроксидов, из которых наиболее обычными являются бемит (n=1), гиббсит и байерит (n=3). В зависимости от условий гидротермальной обработки эти гидроксиды дают несколько оксидов или модификаций оксида алюминия. Эти формы ρ γ η χ Θ δ κ и α различаются между собой, главным образом, организацией собственной кристаллической структуры. В ходе термической обработки эти различные формы, вероятно, взаимно развиваются в соответствии со сложной системой происхождения, которая зависит от рабочих условий. При высоких температурах наиболее стабильной является альфа-форма, которая имеет удельную площадь поверхности и кислотность, близкую к нулю. Наиболее часто в катализаторах, особенно, в катализаторах риформинга, используется гамма-оксид алюминия, так как он обеспечивает компромисс между кислотными свойствами и термической стабильностью.

Как указано выше, гидрирующая и дегидрирующая активность, предпочтительно, обеспечивается благородным металлом из VIII группы Периодической таблицы элементов.

В многочисленных работах была специально исследована дегидрирующая активность этих катализаторов и, более конкретно, тип и способ введения промотирующего металла, добавленного к платине. Основным эффектом этого второго металла является промотирование дегидрирующей активности платины. В некоторых случаях этот второй металл или промотор также обеспечивает эффект ограничения потери дисперсности платины на поверхности носителя. Эта потеря дисперсности отчасти, ответственна за потерю активности катализатора.

Среди всех исследованных промотирующих металлов два металла занимают господствующее положение: рений и олово. Именно эти два металла, вероятно, обеспечивают наилучшее промотирующее действие на платину.

Следовательно, использование рения, в частности, дает вклад в увеличение стабильности катализатора в отношении его деактивации за счет отложения кокса. Катализатор этого типа наиболее часто используется в установках с неподвижным слоем. Кроме увеличения стабильности катализатора, также возможно увеличение длительности его эксплуатационного цикла между двумя регенерациями.

При введении олова возможно улучшение эксплуатационных характеристик таких катализаторов, когда они используются при низком давлении. Это улучшение, в сочетании с пониженной крекирующей способностью таких катализаторов, приводит к получению повышенного выхода продукта риформинга, особенно, в процессах с непрерывной регенерацией, работающих при низком давлении. Катализаторы этого типа, содержащие рений, олово или даже свинец, были описаны, в частности, в патентах США 3700588 и 3415737.

Для превращения углеводородов катализатор должен обладать максимальным уровнем активности, а также должен осуществлять это превращение с наибольшей возможной селективностью. В частности, должны быть ограничены потери углеводородов в виде легких продуктов, содержащих от 1 до 4 атомов углерода. Для реакций, приводящих к образованию ароматических соединений и к повышению октанового числа, необходимы кислотные центры. К сожалению, эти центры также ответственны за реакции крекинга, которые приводят к образованию легких продуктов. В результате, является очевидным, что важной задачей становится оптимизация качества этих кислотных центров для того, чтобы дополнительно повысить селективность, однако без снижения активности катализатора.

Кроме того, катализатор должен обладать повышенной стабильностью, иными словами, стойкостью к отравлению коксом.

Было показано также, что катализаторы используются либо в процессах с неподвижным слоем, либо в процессах с подвижным слоем. В последних катализатор подвергается большому числу регенераций. Эти обработки включают, среди прочих, такие операции, как выжигание отложений кокса на катализаторе, которое осуществляют при повышенной температуре в присутствии водяного пара. К сожалению, такие условия приводят к деактивации катализатора. Поэтому важно решить проблему повышения стабильности катализатора в таких условиях.

Кроме того, эти катализаторы имеют форму экструдатов или бусинок, размер которых обеспечивает относительно легкий проход реагентов и газообразных продуктов. Износ этих катализаторов, в особенности, в результате истирания в установках с подвижным слоем, приводит к образованию пыли и зерен меньшего размера. Эти мелкие зерна препятствуют течению газа и вызывают необходимость увеличения давления реагентов на входе, а в некоторых случаях даже требуется прекращение работы установки. Более того, в установках с подвижным слоем следствием такого постепенного износа катализатора является нарушение циркуляции катализатора и необходимость частого добавления свежего катализатора.

Следовательно, катализатор, такой как катализатор риформинга, должен соответствовать значительному числу требований, причем некоторые из них могут показаться противоречивыми. Во-первых, этот катализатор должен иметь максимально возможную каталитическую активность, при которой может быть достигнут высокий выход продукта, но эта активность должна сочетаться с наибольшей возможной селективностью, иными словами, должны быть подавлены реакции крекинга, дающие легкие продукты, содержащие от 1 до 4 атомов углерода.

Кроме того, катализатор должен обладать высокой стабильностью в отношении деактивации отложениями кокса; катализатор также должен обладать превосходной стойкостью к отравлению, когда он работает в экстремальных условиях, преобладающих в повторяющихся операциях регенерации, которой он должен подвергаться.

В непрерывном процессе риформинга с использованием упомянутых выше реакторов с подвижным слоем, катализатор также подвергается постепенному интенсивному износу вследствие трения, что приводит к значительному уменьшению его удельной площади поверхности и к образованию "мелочи", что ухудшает нормальный режим установки. Доступные в настоящее время катализаторы не удовлетворяют всем указанным выше требованиям, хотя они могут соответствовать одному или нескольким таким требованиям.

Следовательно, целью изобретения является предоставление катализатора, который обладает всеми перечисленными выше свойствами. Дополнительной целью изобретения является предоставление способа получения такого катализатора с использованием исходных продуктов, которые обычно применяются в этой области техники, причем для этого способа легко могут быть разработаны простые стадии в промышленном масштабе.

Эти и другие цели согласно настоящему изобретению достигаются с помощью способа превращения углеводородов в ароматические соединения, который включает контактирование указанного углеводородного сырья с катализатором в условиях температуры и давления, подходящих для указанного превращения; этот способ отличается тем, что катализатор содержит:

- матрицу, состоящую из смеси эта (η)-оксида алюминия, гамма (γ)-оксида алюминия, и

- по меньшей мере, один легирующий металл, выбранный из группы, состоящей из титана, циркония, гафния, кобальта, никеля, цинка и лантанидов,

- по меньшей мере, один галоген, выбранный из группы, состоящей из фтора, хлора, брома и йода,

- по меньшей мере, один благородный металл, выбранный из группы платины, и

- по меньшей мере, один промотирующий металл, выбранный из группы, состоящей из олова, германия, индия, галлия, таллия, сурьмы, свинца, рения, марганца, хрома, молибдена и вольфрама.

В области катализаторов, и особенно в области катализаторов риформинга, известно, что гамма-оксид алюминия является наиболее часто используемой формой (см. выше). В соответствии с изобретением матрица катализатора может неочевидно состоять из смеси эта- и гамма-оксида алюминия.

В соответствии с изобретением смесь гамма- и эта-оксида алюминия может содержать от 0,1 до 99%, предпочтительно от 1 до 84 вес.% эта-оксида алюминия. Более предпочтительно, эта смесь содержит от 3 до 70 вес.% или даже лучше от 5 до 50 вес.% эта-оксида алюминия, причем остальное количество в смеси до 100 вес.% составляет гамма-оксид алюминия. Эта-оксид алюминия получают путем обжига байерита в сухом воздухе при атмосферном давлении и при температуре между 250 и 500oC, предпочтительно между 300 и 450oC. Полученная величина удельной площади поверхности, которая связана с окончательной температурой обжига, находится между 300 и 500 м2/г. Гамма-оксид алюминия получают путем обжига бемита на воздухе при температуре между 450 и 600oC. Полученная величина удельной площади поверхности гамма-оксида алюминия находится между 100 и 300 м2/г.

Структуры этих оксидов алюминия подобны друг другу, но могут быть различимы с помощью рентгеновской дифракции. Эти структуры кристаллизуются в кубической системе шпинельного типа. Параметрами кристаллов эта-формы являются a=7,90  и c=7,7

и c=7,7  .

.

Катализатор, приготовленный таким способом, неожиданно удовлетворяет всем требованиям к катализатору, изложенным выше. Наличие в матрице оксида алюминия, по меньшей мере, одного легирующего металла, выбранного из группы, включающей титан, цирконий, гафний, кобальт, никель, цинк и лантаниды, обеспечивает, в частности, эффект защиты матрицы из оксида (или оксидов) алюминия от уменьшения удельной площади поверхности в ходе различных регенерирующих обработок, которым подвергается катализатор, и в то же время каталитические характеристики поддерживаются почти на том же самом уровне, особенно в ходе процесса риформинга и при получении ароматических соединений.

Предпочтительный катализатор изобретения содержит:

- матрицу, состоящую из смеси эта-оксида алюминия и гамма-оксида алюминия, и в расчете на вес катализатора:

- от 0,001 до 10 вес.%, по меньшей мере, одного легирующего металла, выбранного из группы, состоящей из титана, циркония, гафния, кобальта, никеля, цинка и лантанидов,

- от 0,10 до 15 вес.%, по меньшей мере, одного галогена, выбранного из группы, состоящей из фтора, хлора, брома и йода,

- от 0,01 до 2 вес.%, по меньшей мере, одного благородного металла, выбранного из группы платины, и

- от 0,005 до 10 вес.%, по меньшей мере, одного промотирующего металла, выбранного из группы, состоящей из олова, германия, индия, галлия, таллия, сурьмы, свинца, рения, марганца, хрома, молибдена и вольфрама.

Другой предпочтительный катализатор изобретения содержит:

- носитель, состоящий из смеси эта-оксида алюминия и гамма-оксида алюминия, один или несколько легирующих металлов, выбранных из группы, состоящей из титана, циркония, гафния, кобальта, никеля, цинка и лантанидов,

- по меньшей мере, один галоген,

- каталитически активный металл, обеспечивающий дегидрирующую активность катализатора, представляющий собой один благородный металл (или несколько металлов) из группы платины, и

- по меньшей мере, один промотирующий металл, выбранный из упомянутых выше металлов.

В соответствии с изобретением матрицу оксида алюминия модифицируют, по меньшей мере, одним легирующим металлом, выбранным из группы, состоящей из титана, циркония, гафния, кобальта, никеля, цинка и лантанидов.

Группа лантанидов или редкоземельных элементов содержит элементы группы лантана в Периодической таблице Менделеева, атомные номера которых находятся между 57 и 71, например, можно упомянуть церий, неодим и празеодим.

В соответствии с изобретением, катализатор может содержать один или несколько этих легирующих металлов, причем их общее содержание в катализаторе, выраженное в весовых процентах в расчете на катализатор, находится между 0,001 и 10 вес.%, предпочтительно, между 0,005 и 5 вес.%, более предпочтительно, между 0,05 и 3 вес.%, и еще более предпочтительно, между 0,01 и 0,5 вес.%.

В соответствии с первым воплощением изобретения, предпочтительно, легирующий металл или металлы выбирают из лантанидов.

В соответствии со вторым воплощением изобретения, предпочтительно, легирующий металл или металлы выбирают из группы, состоящей из титана, циркония, гафния, кобальта, никеля и цинка.

Содержание легирующего металла в катализаторе, в частности, выбирают в зависимости от типа реактора, используемого для осуществления процесса, причем когда используют реактор с подвижным слоем, содержание легирующего металла увеличивается.

Предпочтительно, легирующим металлом является цирконий и/или титан, или легирующим металлом является лантан и/или церий.

Галоген или галогены, используемые для подкисления носителя, могут составлять в сумме от 0,1 до 15 вес.%, предпочтительно, от 0,2 до 10% от веса катализатора. Предпочтительно, используется единственный галоген, в особенности, хлор.

Катализатор также содержит один или несколько промотирующих металлов, назначением которых является промотирование дегидрирующей активности благородного металла из группы платины и ограничение потерь дисперсности благородного металла на поверхности матрицы, которая, отчасти, ответственна за деактивацию катализатора.

Промотирующие металлы выбирают в зависимости от способа применения катализатора.

Поэтому, когда катализатор предназначен для использования в процессе с неподвижным слоем, промотирующий металл, предпочтительно, выбирают из группы, состоящей из рения, марганца, хрома, молибдена, вольфрама, индия и таллия.

Когда катализатор предназначен для использования в процессе с подвижным слоем, промотирующий металл, предпочтительно, выбирают из группы, состоящей из олова, германия, индия, сурьмы, свинца, галлия и таллия.

Среди них также предпочтительным металлом для процесса с неподвижным слоем является рений, а для процесса с подвижным слоем - олово, так как они обеспечивают наилучшее промотирование каталитической активности.

Общее содержание промотирующего металла или металлов, выраженное в расчете на катализатор, составляет от 0,005 до 10 вес.%, предпочтительно, от 0,01 до 3 вес.%, и, более предпочтительно, от 0,01 до 1 вес.%. Когда катализатор содержит только один промотирующий металл, например, рений или олово, его весовое содержание составляет, предпочтительно, от 0,005 до 2,0 вес. %, более предпочтительно, от 0,005 до 1,5 вес.%, лучше от 0,01 до 0,9 вес.%, а еще лучше от 0,01 до 0,8 вес.%.

Катализатор изобретения также содержит, по меньшей мере, один благородный металл из группы платины, содержание которого находится между 0,01 и 2 вес.%, предпочтительно, от 0,1 до 0,8 вес.%.

Вероятным используемым благородным металлом являются платина, палладий, иридий, причем платина является предпочтительной.

Катализатор изобретения может быть приготовлен путем осаждения различных его компонентов на матрицу оксида алюминия. Осаждение каждого компонента может осуществляться в целом или частично, на одной или на обеих формах оксида алюминия матрицы, до или после того, как ей будет придана форма. Компоненты могут быть осаждены отдельно или одновременно в любой последовательности.

Поэтому компоненты катализатора могут быть осаждены на обеих формах оксида алюминия или на одной из них, предпочтительно, на эта-оксиде алюминия до смешивания обеих форм оксида алюминия и до того, как они будут сформованы.

Также возможно полное или частичное осаждение одного или определенных компонентов на одной или обеих формах оксида алюминия, до того как они смешиваются, и затем осуществляют осаждение остальных компонентов, после смешивания обеих форм оксида алюминия или до, или после того, как эта смесь будет сформована. При осаждении одного или нескольких компонентов до смешивания обеих форм оксида алюминия легирующий металл предпочтительно осаждают на эта(η)-оксиде алюминия.

Однако в соответствии с изобретением, обычно предпочитают смешивать обе формы оксида алюминия до осаждения металлических компонентов и галогена или галогенов.

Кроме того, в соответствии с изобретением катализатор может быть приготовлен с использованием способа, который включает следующие стадии:

а) приготовление смешением, с последующим формованием матрицы, состоящей из смеси эта-оксида алюминия и гамма-оксида алюминия,

b) осаждение на, по меньшей мере, одной модификации оксида алюминия гамма- или эта- следующих компонентов в весовых процентах, указанных ниже в расчете на общий вес катализатора:

- от 0,001 до 10 вес.%, предпочтительно, от 0,005 до 5 вес.% или, более предпочтительно, от 0,005 до 3 вес.%, а лучше от 0,01 до 0,5 вес.%, по меньшей мере, одного легирующего металла, выбранного из группы, состоящей из титана, циркония, гафния, кобальта, никеля, цинка и лантанидов,

- от 0,1 до 15 вес.%, предпочтительно, от 0,2 до 10 вес.%, по меньшей мере, одного галогена, выбранного из группы, состоящей из фтора, хлора, брома и йода,

- от 0,01 до 2 вес.%, предпочтительно, от 0,1 до 0,8 вес.%, по меньшей мере, одного благородного металла из группы платины, и

- от 0,005 до 10 вес.%, предпочтительно, от 0,01 до 3 вес.%, предпочтительно, от 0,01 до 1 вес.%, по меньшей мере, одного промотирующего металла, выбранного из группы, состоящей из олова, германия, индия, галлия, таллия, сурьмы, свинца, рения, марганца, хрома, молибдена и вольфрама;

возможно, что стадии a) и b) будут осуществляться в любой последовательности, но, предпочтительно, стадию а) проводят до стадии b) и осаждение на стадии b) может быть проведено только частично до стадии а); возможно, что они будут проведены в любом порядке.

В соответствии с предпочтительным вариантом этого способа, сначала получают носитель, состоящий из алюминийоксидной матрицы и, по меньшей мере, одного легирующего металла, на который осаждают промотирующий металл или металлы, галоген или галогены и благородный металл или металлы из группы платины.

В этом случае легирующий металл или металлы можно осаждать на оксид алюминия или смесь оксидов алюминия до или после того, как они будут сформованы.

Предпочтительно, легирующий металл или металлы осаждают после того, как сформована матрица оксида алюминия.

Осаждение различных компонентов катализатора может быть проведено с использованием традиционных методов в жидкой или газовой фазе, с использованием подходящих предшествующих соединений. Когда осаждение на алюминийоксидную матрицу осуществляют после того, как она сформована, применяемыми методами могут быть, например, сухая пропитка, пропитка с избытком раствора или ионный обмен. В случае необходимости, эта операция сопровождается сушкой и прокаливанием при температуре между 300 и 900oC, предпочтительно, в присутствии кислорода.

Осаждение легирующего металла (или металлов), выбранного из группы, состоящей из титана, циркония, гафния, кобальта, никеля, цинка и лантанидов, может быть проведено с использованием любого способа, например, сухая пропитка, пропитка с избытком раствора или ионный обмен и может осуществляться на любой стадии процесса приготовления катализатора. Когда это осаждение проводят после формования алюминийоксидной матрицы, предпочтительно, используют операцию пропитывания в водной среде с избытком раствора, с последующей сушкой, с целью удаления пропитывающего растворителя и прокаливанием на воздухе при температуре, например, между 300 и 900oC.

Эти легирующие металлы могут быть осаждены через образование промежуточных соединений, например, таких, как оксиды, галогениды, оксигалогениды, нитраты, карбонаты, сульфаты или оксалаты указанных элементов. В случае циркония также могут применяться алкоголяты и ацетилацетонаты.

Осаждение благородного металла или металлов из группы платины также может быть проведено с использованием традиционных методов, в особенности, пропитки с использованием раствора, водного или неводного, содержащего соль или соединение благородного металла. С целью иллюстрации, среди солей или соединений, которые могут быть использованы, можно упомянуть хлороплатиновую кислоту, аммиачные соединения, хлорплатинат аммония, дикарбонилдихлорид платины, гексагидроксиплатиновую кислоту, хлористый палладий и нитрат палладия.

В случае платины аммиачные соединения могут представлять собой, например, гексаминные соли четырехвалентной платины, формулы Pt(NH3)6X4 галоидпентаминные соли платины (IV), формулы [PtX(NH3)5]X3 тетрагалоид-диаминные соли платины, формулы PtX4(NH3)2X, платиновые комплексы с галоген-поликетонными и галоидированными соединениями, формулы H[Pt(аса)2X], в которых элемент X является галогеном, выбранным из группы, состоящей из хлора, фтора, брома и йода, и, предпочтительно, хлора, а аса-группа представляет собой остаток формулы C5H7O2, полученный из ацетилацетона. Введение благородного металла из группы платины, предпочтительно, осуществляют путем пропитки с использованием водного или органического раствора одного из металлоорганических соединений, упомянутых выше. Среди органических растворителей, которые могут применяться, можно упомянуть парафиновые, нафтеновые или ароматические углеводороды и галоидированные органические соединения, имеющие например, от 1 до 12 атомов углерода в молекуле. В качестве примера могут быть упомянуты н-гептан, метилциклогексан, толуол и хлороформ. Кроме того, могут использоваться смеси растворителей.

После введения благородного металла высушивание и прокаливание, предпочтительно, проводят, например, при температуре между 400 и 700oC.

Осаждение благородного металла или металлов из группы платины может быть проведено в любой момент в ходе приготовления катализатора. Это можно сделать индивидуально или одновременно с осаждением других компонентов, например, промотирующего металла или металлов. В этом последнем случае для пропитки можно использовать раствор, содержащий одновременно все вводимые компоненты.

Осаждение промотирующего металла или металлов также может быть осуществлено традиционными методами с использованием предшествующих соединений, таких как галогениды, нитраты, ацетаты, тартраты, цитраты, карбонаты и оксалаты этих металлов. В качестве предшественника также подходящими являются любые другие соли или оксиды этих металлов, которые растворимы в воде, кислотах или в другом подходящем растворителе. Примерами таких предшественников являются ренаты, хроматы, молибдаты и вольфраматы. Промотирующий металл или металлы также могут быть введены путем смешения водного раствора соединений их предшественников с оксидом (или оксидами) алюминия до формования матрицы, с последующим обжигом на воздухе при температуре между 400 и 900oC.

Введение промотирующего металла или металлов также может быть осуществлено с использованием раствора органических соединений таких металлов в органическом растворителе. В этом случае такое осаждение, предпочтительно, проводят после осаждения благородного металла (металлов) из группы платины и прокаливания твердого вещества, возможно, с последующим восстановлением водородом при высокой температуре, например, между 300 и 500oC. Металлоорганические соединения выбирают из группы, состоящей из комплексов указанного промотирующего металла, в частности, поликетоновые комплексы и гидрокарбилы металлов, такие как алкил, циклоалкил, арил, алкиларил и арилалкилметаллы. Кроме того, могут применяться галоидированные органические соединения.

Конкретно могут быть упомянуты тетрабутилолово, если промотирующим металлом является олово, тетраэтилсвинец, если промотирующим металлом является свинец и трифенилиндий, если промотирующим металлом является индий. Пропитывающий растворитель может быть выбран из группы, состоящей из парафиновых, нафтеновых или ароматических углеводородов, содержащих от 6 до 12 атомов углерода в молекуле и галоидированных органических соединений, имеющих от 1 до 12 атомов углерода в молекуле. Можно привести следующие примеры таких растворителей: н-гептан, метилциклогексан и хлороформ. Также можно использовать смеси указанных выше растворителей.

Галоген, например, хлор, может быть введен в катализатор в то же самое время, что и другой металлический компонент, например, в случаях, когда в качестве предшествующего соединения применяется галогенид металла из группы платины, галогениды промотирующего металла или легирующего металла. Это введение также может быть осуществлено путем пропитки с использованием водного раствора, содержащего кислоту или галоидированную соль. Например, можно осадить хлор, используя раствор хлористоводородной кислоты. Кроме того, хлор можно ввести путем прокаливания катализатора при температуре между 400 и 900oC, например, в присутствии органического соединения, содержащего галоген, такого как, например, четыреххлористый углерод, хлористый метилен и хлористый метил.

Очевидно, что одновременно можно ввести, по меньшей мере, два компонента катализатора, например, используя раствор, содержащий соединения- предшественники этих компонентов. Кроме того, компоненты могут быть введены последовательно, в любом порядке, используя отдельные растворы. В последнем случае могут проводиться промежуточные операции сушки и/или прокаливания.

Матрице оксида алюминия или смеси оксидов алюминия может быть придана форма с использованием методик формования катализаторов, известных специалистам в этой области техники, таких как например, экструзия, капельная коагуляция, формование шариков, распылительная сушка или таблетирование.

В предпочтительном варианте способ приготовления катализатора изобретения, который подробно описан ниже, включает следующие последовательные стадии:

а) придание формы матрице, состоящей из смеси гамма-оксида алюминия и эта-оксида алюминия,

b) осаждение на эту матрицу, по меньшей мере, одного легирующего металла, выбранного из группы, состоящей из титана, циркония, гафния, кобальта, никеля, цинка и лантанидов,

c) осаждение, по меньшей мере, одного промотирующего металла, выбранного из олова, германия, индия, галлия, таллия, сурьмы, свинца, рения, марганца, хрома, молибдена и вольфрама,

d) введение, по меньшей мере, одного элемента, выбранного из группы, состоящей из фтора, хлора, брома и йода, и

e) осаждение, по меньшей мере, одного благородного металла из группы платины.

После формования матрицы в форме и осаждения всех компонентов катализатора можно осуществлять окончательную термическую обработку при температуре между 300 и 1000oC, которая может включать только одну стадию, предпочтительно, при температуре между 400 и 900oC, и в атмосфере, содержащей кислород, предпочтительно, в присутствии свободного кислорода или воздуха. Обычно, эта обработка соответствует методике сушки/прокаливания после осаждения последнего компонента.

После придания формы матрице и осаждения всех компонентов осуществляют дополнительную термическую обработку, которая может быть проведена при температуре между 300 и 1000oC, предпочтительно, между 400 и 700oC в газообразной атмосфере, содержащей водяной пар и, возможно, галоген, такой как хлор.

Эта обработка может быть проведена в слое, через который проходит поток газа или в статической атмосфере. Предпочтительно, газообразная атмосфера содержит воду и, возможно, по меньшей мере, один галоген. Молярное содержание воды находится между 0,05 и 100%, предпочтительно, между 1 и 50%. Молярное содержание галогена находится между 0 и 20%, предпочтительно, между 0 и 10% и, более предпочтительно, между 0 и 2%. Продолжительность такой обработки изменяется в зависимости от условий температуры, парциального давления воды и количества катализатора. Преимущественно эта величина находится между 1 мин и 30 ч, предпочтительно между 1 и 10 ч. Используемая газообразная атмосфера содержит, например, воздух, кислород или инертный основной газ, такой как аргон или азот.

Эта высокотемпературная обработка в присутствии воды играет важную роль. Как будет показано в приведенных ниже примерах, присутствие, по меньшей мере, одного элемента, выбранного из группы, состоящей из титана, циркония, гафния, кобальта, никеля, цинка и лантанидов, предохраняет алюминийоксидную матрицу от уменьшения удельной площади поверхности в ходе различных регенерирующих обработок. Неожиданным образом жесткая термическая обработка в присутствии воды и возможно галогена, применяемая к катализатору такого типа, содержащего, по меньшей мере, один элемент из группы, состоящей из титана, циркония, гафния, кобальта, никеля, цинка и лантанидов, не только обеспечивает эффект поддержания наименьших потерь удельной площади поверхности катализатора, но также значительно улучшает показатели его работы в ходе процессов риформинга и производства ароматических соединений по сравнению с катализатором уровня техники, приготовленным по методике, которая не включает окончательную стадию высокотемпературной обработки в присутствии воды и, по меньшей мере, одного галогена, предпочтительно, хлора.

После получения, в соответствии с изобретением, прокаленный катализатор можно выгодно подвергать активационной обработке в атмосфере водорода при высокой температуре, например, между 300 и 550oC. Эта методика обработки в атмосфере водорода включает, например, медленное повышение температуры в токе водорода до достижения максимальной температуры восстановления, которая обычно находится между 300 и 550oC, предпочтительно, между 350 и 450oC, с последующим выдерживанием при этой температуре в течение времени, которое, обычно, изменяется от 1 до 6 ч.

В соответствии с изобретением, описанный выше катализатор используется для превращения углеводородов и, более конкретно, для процессов риформинга бензина и производства ароматических соединений.

Процесс риформинга приводит к увеличению октанового числа бензиновых фракций, полученных при перегонке сырой нефти и/или в других процессах нефтепереработки.

Процессы производства ароматических соединений обеспечивают основное сырье для нефтехимического синтеза (бензол, толуол и ксилол). Эти процессы представляют дополнительный интерес, давая вклад в производство значительного количества водорода, который является необходимым для процессов гидрогенизационной очистки.

Оба этих процесса различаются выбором рабочих условий и составом сырья. Типичное сырье, перерабатываемое в этих процессах, содержит парафиновые, нафтеновые и ароматические углеводороды, имеющие от 5 до 12 атомов углерода в молекуле. Это сырье характеризуется по плотности и весовому составу, наряду с другими показателями.

Для осуществления этих процессов углеводородное сырье приводят в контакт с катализатором настоящего изобретения в соответствующих условиях, например, при температуре между 400 и 700oC, под давлением, изменяющимся от атмосферного до 4 МПа, с использованием подвижного или неподвижного слоя катализатора.

Вообще, это контактирование осуществляют при массовом потоке перерабатываемого сырья на единицу массы катализатора в 1 ч в пределах от 0,1 до 10 кг/кг в 1 ч. Рабочее давление можно устанавливать между атмосферным и 4 МПа. При использовании неподвижного слоя катализатора давление находится между 1 и 2 МПа, а при использовании подвижного слоя давление находится между 0,1 и 0,9 МПа.

Часть образовавшегося водорода рециркулирует в

соответствии с молярной степенью рециркуляции, изменяющейся от 0,1 до 8. Эта степень рециркуляции представляет собой отношение потока рециркулирующего водорода к потоку сырья.

Другие характеристики и преимущества изобретения можно будет представить более четко при прочтении следующих примеров, которые, очевидно, приведены с целью иллюстрации и не являются ограничивающими.

Теперь изобретение будет описано в следующих примерах осуществления изобретения, приведенных в качестве неограничивающей иллюстрации.

Пример 1. Получение катализатора в соответствии с изобретением, который содержит матрицу, состоящую из смеси гамма- и эта-оксидов алюминия, на которую осаждены титан, платина, рений и хлор.

а) приготовление матрицы оксида алюминия

Матрицу получают путем механического смешивания порошка гамма-оксида алюминия, имеющего удельную площадь поверхности 220 м2/г, с порошком эта-оксида алюминия, имеющего удельную площадь поверхности 320 м2/г, который приготовили заранее посредством прокаливания байерита. Доля эта-оксида алюминия составляет 30% по весу. Затем эту смесь формуют путем экструзии. Экструдированную матрицу прокаливают в токе сухого воздуха 3 ч при 520oC.

b) осаждение титана

После охлаждения матрицы, полученной на стадии а), ее приводят в контакт с водным раствором декагидрата оксалата титана. Ti2(C2O4)3·10H2O. Концентрация этого раствора составляет 14,1 г титана/л. Это контактирование осуществляют при комнатной температуре 1 ч. Затем пропитанные экструдаты сушат при 120oC 15 ч и прокаливают 20 ч при 530oC в токе влажного воздуха. Парциальное давление воды равно 0,07 МПа.

с), d), e) осаждение платины, рения и хлора.

Платину, рений и хлор осаждают на части носителя, полученного на стадии b). Платину осаждают в ходе первичной пропитки носителя с использованием водного раствора, содержащего на 1 л:

8,2 г хлора в виде хлористого водорода,

1,0 г платины в виде H2PtCl6.

Этот раствор оставляют контактировать с носителем в течение 2 ч. После декантирования и высушивания в течение 4 ч при 120oC пропитанный носитель прокаливают 3 ч при 530oC в токе сухого воздуха. Затем осаждают рений путем второй пропитки водным раствором, содержащим на 1 л:

4,2 г хлора в виде хлористого водорода,

1,5 г рения в виде ReCl3.

После высушивания пропитанный носитель прокаливают 2 ч при 530oC в токе сухого воздуха.

f) термическая обработка в присутствии воды и хлора.

Продукт, полученный после указанных выше стадий c), d), e), обрабатывают 2 ч при 510oC в токе воздуха, 2000 л/ч на 1 кг твердого вещества. Этот воздух содержит воду и хлор, которые вводят в зону подогрева, расположенную выше слоя твердого вещества. Молярные концентрации воды и хлора составляют соответственно 1 и 0,05%.

Пример 2. Получение катализатора в соответствии с изобретением, который содержит матрицу, состоящую из смеси гамма- и эта-оксидов алюминия, на которую осаждены цирконий, платина, рений и хлор.

а) приготовление матрицы

Матрицу оксида алюминия получают таким же образом, как в Примере 1, стадия а), путем механического смешивания порошка гамма-оксида алюминия с порошком эта-оксида алюминия, экструзии и прокаливания.

b) осаждение циркония

Матрицу, полученную на стадии а), приводят в контакт с водным раствором цирконилхлорида, ZrOCl2·8H2O. Концентрация этого раствора составляет 26,7 г циркония/л. Это контактирование осуществляют при комнатной температуре 2 ч. Затем экструдат сушат при 120oC 15 ч и прокаливают 2 ч при 530oC в токе сухого воздуха.

с), d), e) осаждение платины, рения и хлора

Платину, рений и хлор осаждают на продукт, полученный выше на стадии b), точно таким же образом, как в Примере 1, стадия с).

f) термическая обработка в присутствии воды и хлора

Продукт, полученный после указанных выше стадий с), d), e), обрабатывают точно таким же образом, как в Примере 1.

Пример 3 (сравнительный)

В этом примере используют почти такой же способ получения, что и в Примере 1, но на стадии а) применяют только гамма-оксид алюминия, не осаждают титан или цирконий и не проводят окончательную гидротермальную обработку катализатора.

а) приготовление матрицы

Матрицу получают путем экструзии порошка гамма-оксида алюминия, имеющего удельную площадь поверхности 220 м2/г. Затем экструдированную матрицу прокаливают 3 ч при 520oC в токе сухого воздуха.

b) осаждение платины, рения и хлора

Платину, рений и хлор осаждают на матрицу, полученную выше на стадии а), точно таким же образом, как в Примерах 1 и 2, стадии с), d), e).

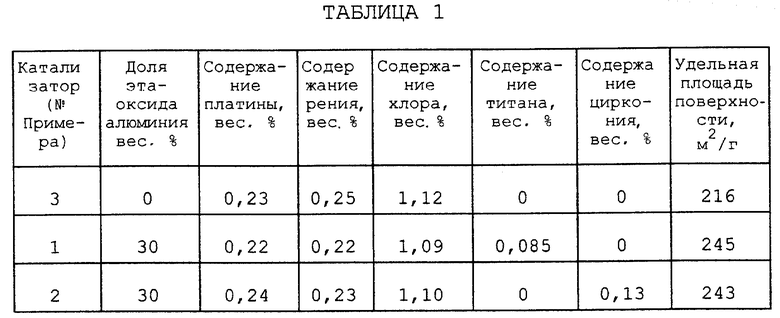

Характеристики полученных таким образом катализаторов сгруппированы вместе в табл. 1.

Пример 4. Показатели работы катализаторов

Приготовленные выше в Примерах 1, 2 и 3 катализаторы были испытаны при превращении сырья, имеющего следующие характеристики:

объемная масса при 20oC - 0,742 кг/л

октановое число (исследовательский метод) - ~ 41

содержание парафиновых углеводородов - 52,2 вес.%

содержание нафтеновых углеводородов - 32,4 вес.%

содержание ароматических углеводородов - 15,4 вес.%

Используют следующие рабочие условия:

температура - 485oC

общее давление - 1,3 МПа

поток массы сырья (кг/ч) на 1 кг катализатора - 1,0 ч-1.

Показатели работы катализаторов приведены в табл. 2 и выражены в виде весового выхода и октанового числа (исследовательский метод) продукта риформинга.

При сопоставлении показателей работы катализаторов в Примерах 1 и 3 и в Примерах 2 и 3 установлено, что показатели работы катализаторов в Примерах 1 и 2, которые используются в процессе в соответствии с изобретением, заметно лучше показателей катализатора в Примере 3, представляющего уровень техники.

Выход легких продуктов C4, полученных в результате крекинга при испытании двух катализаторов в Примерах 1 и 2, использованных в способе в соответствии с изобретением, значительно ниже выхода C4, полученного для сравнительного катализатора в Примере 3.

Можно видеть, что отношение выхода продуктов крекинга C4 к выходу ароматических соединений, названное в табл. 2 как отношение C4/ароматика, ниже для двух катализаторов из Примеров 1 и 2, использованных в способе в соответствии с изобретением. Селективность катализаторов в отношении целевых ароматических продуктов будет возрастать по мере уменьшения этого отношения.

Катализаторы Примеров 1 и 2, которые используются в процессе в соответствии с изобретением, по сравнению с сопоставляемым катализатором Примера 3, также содержат эта-оксид алюминия, титан и цирконий соответственно и которые с выгодой подвергают термической обработке в присутствии воды и хлора, обеспечивают улучшенные показатели работы по сравнению с катализатором Примера 3, в особенности пониженную селективность в отношении продуктов крекинга и поэтому повышается их селективность в отношении ароматических продуктов.

Следующие Примеры от 1A до 4A также иллюстрируют изобретение.

Пример 1A. Получение катализатора в соответствии с изобретением, который содержит матрицу, состоящую из смеси гамма- и эта-оксидов алюминия, на которую осаждены лантан, платина, рений и хлор.

а) приготовление матрицы оксида алюминия

Получают матрицу оксида алюминия путем механического смешивания порошка гамма-оксида алюминия, имеющего удельную площадь поверхности 220 м2/г, с порошком эта-оксида алюминия, имеющего удельную площадь поверхности 320 м2/г, который готовят посредством прокаливания байерита. Доля эта-оксида алюминия составляет 40% по весу. Затем эту смесь формуют путем экструзии. Экструдированную матрицу прокаливают в токе сухого воздуха 3 ч при 520oC.

b) осаждение лантана

После охлаждения матрицы, полученной на стадии а), ее приводят в контакт с водным раствором гексагидрата нитрата лантана, La (NO3)2·6H2O. Концентрация этого раствора составляет 32 г лантана/л. Это контактирование осуществляют при комнатной температуре 1 ч. Затем пропитанный таким образом носитель сушат при 120oC 15 ч и прокаливают 2 ч при 530oC в токе сухого воздуха.

с), d), e) осаждение платины, рения и хлора

Платину, рений и хлор осаждают на части носителя, полученного на стадии b). Платину осаждают в ходе первичной пропитки носителя с использованием водного раствора, содержащего на 1 л:

8,2 г хлора в виде хлористого водорода,

1,0 г платины в виде H2PtCl6.

Этот раствор оставляют контактировать с носителем в течение 2 ч. После декантирования и высушивания в течение 4 ч при 120oC пропитанный носитель прокаливают 3 ч при 530oC в токе сухого воздуха. Затем осаждают рений путем второй пропитки водным раствором, содержащим на 1 л:

4,2 г хлора в виде хлористого водорода,

1,5 г рения в виде ReCl3.

После высушивания пропитанный носитель прокаливают 2 ч при 530oC в токе сухого воздуха.

f) термическая обработка в присутствии воды и хлора

Продукт, полученный после указанных выше стадий с), d), e), обрабатывают 2 ч при 510oC в токе воздуха, 2000 л/ч на 1 кг твердого вещества. Этот воздух содержит воду и хлор, которые вводят в зону подогрева, расположенную выше слоя твердого вещества. Молярные концентрации воды и хлора составляют соответственно 1 и 0,05%.

Пример 2A. Получение катализатора в соответствии с изобретением, который содержит матрицу, состоящую из смеси гамма- и эта-оксидов алюминия, на которую осаждены церий, платина, рений и хлор.

а) приготовление матрицы

Матрицу оксида алюминия получают таким же образом, как в Примере 1A, стадия а), путем механического смешивания порошка гамма-оксида алюминия с порошком эта-оксида алюминия, экструзии и прокаливания.

b) осаждение церия

Матрицу, полученную на стадии а), приводят в контакт с водным раствором гексагидрата нитрата церия, Ce(NO3)3·6H2O. Концентрация этого раствора составляет 32,3 г церия/л. Это контактирование осуществляют при комнатной температуре 1 ч. Затем экструдат сушат при 120oC 15 ч и прокаливают 2 ч при 530oC в токе сухого воздуха.

с), d), e) осаждение платины, рения и хлора

Платину, рений и хлор осаждают на продукте, полученном выше на стадии b), точно таким же образом, как в Примере 1A, стадия с).

f) термическая обработка в присутствии воды и хлора

Продукт, полученный после указанных выше стадий с), d), e), обрабатывают точно таким же образом, как в Примере 2A.

Пример 3A (сравнительный)

В этом примере используют почти такой же способ получения, что и Примере 1A, но на стадии а) применяют только гамма-оксид алюминия, не осаждают лантан или церий и не проводят окончательную термическую обработку катализатора.

а) приготовление матрицы

Матрицу получают путем экструзии порошка гамма-оксида алюминия, имеющего удельную площадь поверхности 220 м2/г. Затем экструдированную матрицу прокаливают 3 ч при 520oC в токе сухого воздуха.

b) осаждение платины, рения и хлора

Платину, рений и хлор осаждают на матрицу, полученную выше на стадии а), точно таким же образом, как в Примерах 1A и 2A, стадии с), d), e).

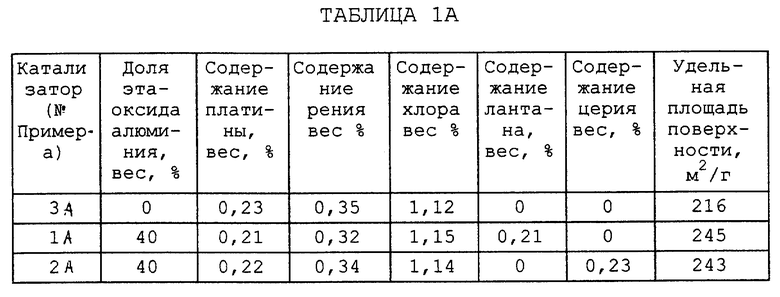

Характеристики полученных таким образом катализаторов приведены в табл. 1A.

Пример 4A. Показатели работы катализаторов

Приготовленные выше в Примерах 1A, 2A и 3A катализаторы были испытаны при превращении сырья, имеющего следующие характеристики:

объемная масса при 20oC - 0,742 кг/л

октановое число (исследовательский метод) - ~ 41

содержание парафиновых углеводородов - 52,2 вес.%

содержание нафтеновых углеводородов - 32,4 вес.%

содержание ароматических углеводородов - 15,4 вес.%

Используют следующие рабочие условия:

температура - 495oC

общее давление - 1,5 МПа

поток массы сырья (кг/ч) на 1 кг катализатора - 2,0 ч-1

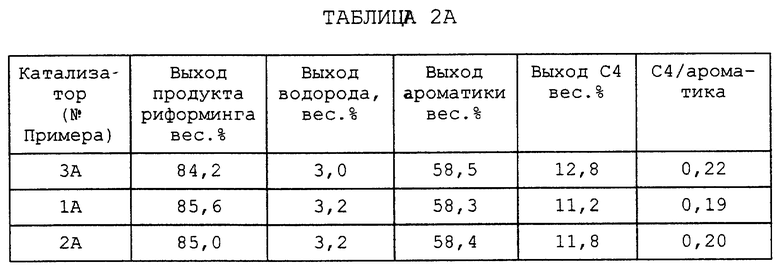

Показатели работы катализаторов приведены в табл. 2A, и выражены в виде весового выхода и октанового числа (исследовательский метод) продукта риформинга.

При сопоставлении показателей работы катализаторов в Примерах 1A и 3A и в Примерах 2A и 3A установлено, что показатели работы катализаторов в Примерах 1A и 2A, которые используются в процессе в соответствии с изобретением, заметно лучше показателей катализатора в Примере 3A, представляющего уровень техники.

Выход легких продуктов C4, полученных в результате крекинга при испытании двух катализаторов в Примерах 1A и 2A, использованных в способе в соответствии с изобретением, значительно ниже выхода C4, полученного для сравнительного катализатора в Примере 3A.

Следовательно, можно видеть, что отношение выхода продуктов крекинга C4 к выходу ароматических соединений, названное в табл. 2A как отношение C4/ароматика, ниже для двух катализаторов из Примеров 1A и 2A, использованных в способе в соответствии с изобретением. Селективность катализаторов в отношении целевых ароматических продуктов будет возрастать по мере уменьшения этого отношения.

Катализаторы Примеров 1A и 2A, которые используются в процессе в соответствии с изобретением, по сравнению с сопоставляемым катализатором Примера 3A, дополнительно содержат эта-оксид алюминия, лантан и церий соответственно и которые с выгодой подвергают термической обработке в присутствии воды и хлора, обеспечивают улучшенные характеристики по сравнению с катализатором Примера 3A, в особенности, пониженную селективность в отношении продуктов крекинга, и поэтому повышается их селективность в отношении ароматических продуктов.

Изобретение относится к способу превращения углеводородов в ароматические соединения, который может применяться для риформинга бензинов и производства ароматических соединений. Сущность изобретения: перерабатываемое сырье подвергают контакту с катализатором, который содержит матрицу, состоящую из смеси эта-оксида алюминия и гамма-оксида алюминия, и от 0,001 до 10 вес.% по меньшей мере одного легирующего металла, выбранного из группы, состоящей из титана, циркония, гафния, кобальта, никеля, цинка и лантанидов, 0,1-15 вес. % по меньшей мере одного галогена, выбранного из группы, состоящей из фтора, хлора, брома и йода, 0,01-2 вес.% по меньшей мере одного благородного металла, выбранного из группы платины, и 0,005-10 вес.% по меньшей мере одного промотирующего металла, выбранного из группы, состоящей из олова, германия, индия, галлия, таллия, сурьмы, свинца, рения, марганца, хрома, молибдена и вольфрама. Технический результат - повышение селективности по отношению к целевым ароматическим продуктам и снижение газообразования. 23 з.п. ф-лы, 4 табл.

| Способ получения противоизносной присадки к смазочным маслам | 1987 |

|

SU1518339A1 |

| КАТАЛИЗАТОР ДЛЯ РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1992 |

|

RU2032465C1 |

| US 3972805 A, 03.08.1976 | |||

| КАТАЛИЗАТОР ДЛЯ ПРОИЗВОДСТВА УГЛЕВОДОРОДА ИЗ СИНТЕЗ-ГАЗА, СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА, СПОСОБ РЕГЕНЕРАЦИИ КАТАЛИЗАТОРА И СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДА ИЗ СИНТЕЗ-ГАЗА | 2007 |

|

RU2436627C2 |

| ПРЕОБРАЗОВАТЕЛЬ ПАРАЛЛЕЛЬНОГО КОДА В ПОСЛЕДОВАТЕЛЬНЫЙ | 2000 |

|

RU2187887C2 |

Авторы

Даты

2001-01-10—Публикация

1996-06-14—Подача