Область техники

Изобретение относится к области химии и нанотехнологии, в частности к получению графена, который можно использовать в разных отраслях промышленности, в том числе в электронике, оптике, автомобиле- и самолетостроении, медицине.

Уровень техники

Графен представляет собой слой углерода толщиной в один атом, состоящий из конденсированных шестичленных колец, где атомы находятся в состоянии sp2-гибридизации и соединены между собой σ- и π-связями с образованием гексагональной двумерной кристаллической решетки. Графен обладает рядом уникальных химических, физических и механических свойств, среди которых высокие прочность и модуль упругости, большая удельная площадь поверхности, высокая электро- и теплопроводность, магнитные свойства и др., что обеспечивает возможность его применения в разных областях, в том числе в электронике, оптике, автомобиле- и самолетостроении, медицине. При этом свойства графена существенно зависят от присутствия дефектов и количества слоев. Таким образом, графен является перспективным материалом, и разработка способов, которые позволяют получать графен высокого качества и в больших количествах, является важной задачей.

Известны способы получения графена из графита, например, расщеплением графита на отдельные слои, восстановлением оксида или фторида графита, однако такие способы не подходят для получения графена в промышленных количествах и часто не позволяют получить однослойный графен с минимальным количеством дефектов.

Также описаны способы получения графена из других источников углерода. Так, известен способ получения графена на поверхности карбида кремния в вакууме, который позволяет получать однослойный и малослойный графен, однако такой способ является дорогостоящим, требует применения сложного специального оборудования, и качество получаемого графена сильно зависит от дефектов в кристаллах карбида кремния.

Широко применяются способы получения графена химическим осаждением из газовой фазы на подложку. В документе X. Xu et al. Ultrafast epitaxial growth of metre-sized single-crystal graphene on industrial Cu foil. Science Bulletin, 62 (2017), pp. 1074-1080, описано получение графена на медной подложке из метана в присутствии водорода. Описано, что данный способ позволяет получать однослойный и монокристаллический графен довольно больших размеров. Однако из-за присутствия водорода он не применим для получения графена на подложках, которые чувствительны к водороду, например, на дейтерированном оптоволокне.

В документе M. Hajian et al. Room-temperature synthesis of graphene-like carbon sheets from C2H2, CO2 and CO on copper foil, описано получение графеноподобных многослойных структур из смеси оксидов углерода (II) и (IV) и ацетилена на медной фольге с помощью электрического разряда. Отсутствует экспериментальное подтверждение, что полученный материал представляет собой графен, и, кроме того, данный способ не позволяет получить однослойный и монокристаллический графен.

Описан способ получения наноматериалов, в том числе графена, из оксида углерода (IV) при температуре 5610°F (примерно 3098°С) или выше на поверхности магния (US 8420042). В данном способе используется сложная в работе подложка и очень высокие температуры, и образуются разные типы наночастиц (графен, оксид магния и др.), которые необходимо отделять друг от друга.

Также в работе C. Kim et al. Preparation of graphene sheets by the reduction of carbon monoxide. Carbon 47 (2009), pp. 1605-1612, описан способ получения графена в результате восстановления оксида углерода (II) сульфидом алюминия при пониженном давлении при температуре 1200°С и более. Полученный таким способом графен представляет собой в основном порошок, и, соответственно, данный способ не позволяет получать однослойный и монокристаллический графен. Кроме того, полученный графен может быть загрязнен частицами материала подложки.

Известные подходы позволяют получать графен, однако многие способы ввиду сложности оборудования и подбора условий проведения процесса очень трудно воспроизводить и масштабировать.

В свете вышеизложенного, существует необходимость в разработке достаточно простых, легко воспроизводимых и масштабируемых способов получения графена, в частности, при атмосферном давлении из источников углерода, не содержащих водород, и без применения газообразного водорода, и при этом было бы желательным:

• чтобы отсутствовала необходимость проведения процесса получения графена при пониженном давлении (в вакууме);

• чтобы такие способы обеспечивали получение однослойного графена, а также чтобы полученный графен был монокристаллическим;

• разработать способы получения графена, которые позволили бы получить слой графена на подложках, чувствительных к водороду.

Раскрытие сущности изобретения

Одной из задач настоящего изобретения является обеспечение способа получения графена, который бы позволил устранить по меньшей мере часть недостатков известных способов получения графена или по меньшей мере предложить полезную альтернативу существующим способам.

В частности, одной из задач настоящего изобретения является обеспечение способа получения графена, который бы был простым для переноса, масштабирования и осуществления в промышленном масштабе.

Другой задачей настоящего изобретения является обеспечение способа получения графена, который бы обеспечивал высокую скорость получения графена и обеспечивал бы графен высокого качества, в частности с низким количеством дефектов, преимущественно однослойный.

Еще одной частной задачей настоящего изобретения является обеспечение графена высокого качества, в частности с низким количеством дефектов, преимущественно однослойного.

Ниже будут описаны варианты реализации настоящего изобретения с указанием достигаемых технических результатов. Также после ознакомления с настоящим описанием специалисту будут понятны другие достигаемые технические результаты и решаемые задачи.

В первом аспекте настоящее изобретение относится к способу получения графена, включающему следующие стадии:

a. обеспечение подложки, содержащей материал, имеющий растворимость углерода по меньшей мере 10-6 ат.% при температуре осуществления стадии с;

b. обеспечение газа, содержащего оксид углерода (II);

c. приведение в контакт газа с подложкой и выдерживание при температуре в диапазоне от 600 до 2000°C с получением графена на поверхности подложки.

Одним из технических результатов, достигаемых в настоящем изобретении, является нечувствительность или более слабая чувствительность предлагаемого способа к таким параметрам процесса, к которым известные способы являются чувствительными. Это значительно облегчает перенос процесса с одного оборудования на другое и его масштабирование, в частности, позволяет упростить конструкцию потокового производства, поскольку снижается количество параметров, которые необходимо заново подбирать, чтобы обеспечить получение продукта требуемого качества. Примером таких параметров является скорость потока газа. Слабая чувствительность к скорости потока газа делает процесс практически независимым от геометрии реактора. Также более слабыми являются зависимости от времени реакции и давления в системе, что позволяет легче контролировать процесс.

Этот технический результат достигается за счет использования оксида углерода (II) в качестве преимущественного, более предпочтительно, единственного источника углерода для роста графена. Не желая ограничиваться конкретной теорией, авторы настоящего изобретения полагают, что это связано с тем, что разложение оксида углерода (II) на поверхности уже образовавшегося графена энергетически запрещено (самоограничивающаяся реакция) и рост кристалла графена происходит по его периметру на поверхности катализатора (подложки), что делает кинетику роста более контролируемой. Данная закономерность не наблюдается для источников углерода, отличных от оксида углерода (II), используемых в известных способах получения графена, где кинетика роста кристаллов графена часто является лавинообразной (в частности, зависимость от времени, давления и скорости потока) и, поэтому, трудно контролируемой, а процесс трудно переносимым.

Для протекания синтеза графена за счет реакции Будуара необходимы растворимость углерода в материале при температуре осуществления стадии с, равная по меньшей мере 10-6 ат.%, и температура в диапазоне от 600 до 2000°С.

Еще одним техническим результатом, который достигается в настоящем изобретении, является то, что предлагаемый способ не требует вакуумирования и его можно проводить при атмосферном или более высоком давлении. Это значительно упрощает требования к необходимому оборудованию.

Еще одним техническим результатом, который достигается в настоящем изобретении, является возможность получения графена на подложках, на которые оказывают негативное влияние газы, используемые в способах, известных из уровня техники. Например, водород оказывает негативное влияние на кварцевое оптоволокно, поэтому известные способы получения графена, использующие водород, не могут быть использованы для непосредственного получения графена на поверхности оптоволокна без потери свойств последнего. Вместо этого приходится использовать процедуру переноса графена, предварительно полученного на других подложках. Процедура переноса сложна в реализации и может привносить дополнительные дефекты в структуру графена. Поскольку способ согласно настоящему изобретению не использует водород, то его можно использовать для непосредственного получения графена на поверхности оптоволокна.

Еще одним техническим результатом, который достигается в настоящем изобретении, является то, что предлагаемый способ позволяет получить однослойный графен.

Еще один технический результат, который достигается в настоящем изобретении, заключается в том, что предлагаемый способ позволяет получить графен с низким количеством дефектов, в частности монокристаллический.

Еще один технический результат, который достигается в настоящем изобретении, заключается в том, что предлагаемый способ позволяет получить монокристалл графена большого размера.

Еще один технический результат, который достигается в настоящем изобретении, заключается в том, что предлагаемый способ позволяет достигать высокие скорости роста монокристалла графена. В частном варианте реализации скорость роста составляет по меньшей мере 50 мкм2/с, в некоторых вариантах реализации до 100 мкм2/с и выше, в других вариантах реализации до 200 мкм2/с и выше, в других вариантах реализации до 300 мкм2/с и выше.

В одном из частных вариантов реализации материал является катализатором реакции Будуара, что ускоряет разложение оксида углерода (II) с получением графена.

В другом частном варианте реализации поверхность материала является FCC (111) поверхностью или НСР (0001) поверхностью. Симметрия таких поверхностей соответствует симметрии графена, что позволяет повысить скорость роста кристаллов графена и снизить количество дефектов.

В другом частном варианте реализации материал представляет собой металл, выбранный из группы, включающей Ni, Со, Fe, Pt, Au, Al, Cr, Cu, Mg, Mn, Mo, Rh, Si, Та, Ti, W, U, V, Ge, и Zr, или сплав указанных металлов в любой комбинации.

В другом частном варианте реализации материал представляет собой Cu или тонкую пленку Cu на поверхности, стабильной в условиях протекания процесса. Использование Cu повышает скорость роста кристалла графена, снижает количество дефектов, а также повышает вероятность образования однослойной структуры.

В другом частном варианте реализации металл характеризуется чистотой не менее 99,00%, более предпочтительно не менее 99,98%, еще более предпочтительно не менее 99,999%. Повышение чистоты металла повышает вероятность образования однослойной структуры и увеличивает скорость роста графена.

В другом частном варианте реализации, растворимость углерода в материале при температуре осуществления стадии с. составляет не более 0,1 ат.%, более предпочтительно находится в диапазоне от 0,01 ат.% до 0,05 ат.%. Ограничение растворимости углерода в материале повышает вероятность образования однослойной структуры.

В другом частном варианте реализации газ дополнительно содержит ингибитор нуклеации, предпочтительно выбранный из паров воды, кислорода, оксида углерода (IV) и их смеси в любом сочетании. Введение ингибиторов нуклеации снижает скорость образования новых центров нуклеации, что снижает количество дефектов кристалла графена (повышает степень монокристалличности).

В другом частном варианте реализации содержание паров воды в газе составляет от 0 до 3 об.%, более предпочтительно от 0,1 до 2 об.%, еще более предпочтительно от 0,2 до 0,5 об.%, содержание кислорода в газе составляет от 0 до 3 об.%, более предпочтительно от 0,1 до 2 об.%, еще более предпочтительно от 0,2 до 0,5 об.%, содержание оксида углерода (IV) в газе составляет от 0 до 1,5 об.%, более предпочтительно от 0,1 до 1 об.%, еще более предпочтительно от 0,2 до 0,5 об.%. Ограничение концентрации ингибиторов нуклеации позволяет предотвратить снижение скорости роста кристаллов графена.

В другом частном варианте реализации газ дополнительно содержит инертный газ или смесь инертных газов в количестве от 0 до 70 об.%. Инертный газ снижает парциальное давление оксида углерода (II) в газе, что уменьшает скорость роста кристаллов графена и может использоваться для контроля реакции.

В другом частном варианте реализации газ содержит не более 5 об.%, более предпочтительно не более 1 об.%, наиболее предпочтительно по существу не содержит водород (ни в молекулярной форме, ни в атомарной форме). Водород является ингибитором пиролиза, снижение его содержания снижает количество дефектов в кристалле (повышает степень монокристалличности), а также позволяет работать на подложках, на которые водород оказывает отрицательное влияние.

В другом частном варианте реализации газ содержит не более 5 об.%, более предпочтительно не более 1 об.%, наиболее предпочтительно по существу не содержит соединений, отличных от оксида углерода (II), которые в условиях осуществления способа могут быть источниками углерода, в частности, углеводородов. Понижение содержания источников углерода, отличных от СО, повышает вероятность образования однослойной (а не многослойной) структуры.

В другом частном варианте реализации газ по существу состоит из оксида углерода (II).

В другом частном варианте реализации способ осуществляют при давлении по меньшей мере 0,5 атм., более предпочтительно по меньшей мере 1 атм., еще более предпочтительно по меньшей мере 3 атм. Повышение давления увеличивает скорость роста кристаллов графена.

В другом частном варианте реализации способ осуществляют при температуре в диапазоне от 600°С до 2000°С, более предпочтительно от 900°С до 1250°С, еще более предпочтительно от 1000°С до 1100°С. Повышение температуры увеличивает скорость роста кристаллов графена, снижает скорость образования новых центров нуклеации, т.е. снижает количество дефектов. Верхнее значение температуры определяется материалом, содержащимся в подложке.

В другом частном варианте реализации подложка представляет собой оптоволокно или пористый материал сложной формы.

В другом частном варианте реализации стадию с. осуществляют в течение времени по меньшей мере примерно 1 минута, более предпочтительно в течение по меньшей мере примерно 5 минут, еще более предпочтительно в течение примерно 60 минут. Со временем увеличивается размер кристалла графена, а количество центров нуклеации снижается. С помощью этого параметра можно регулировать размер кристалла графена.

В другом частном варианте реализации способ осуществляют при температуре в диапазоне от 1000°С до 1100°С, давлении в диапазоне от 3,2 до 3,6 атм., суммарном содержании оксида углерода (IV), паров воды и кислорода в газе от 0,5 до 1 об.%, содержании оксида углерода (II) от 99 до 99,5 об.%.

В другом частном варианте реализации подложку перед осуществлением стадии с. предварительно выдерживают при температуре в диапазоне от 600°С до 2000°С, более предпочтительно от 900°С до 1250°С, еще более предпочтительно от 1000°С до 1100°С. Предварительное выдерживание подложки позволяет повысить скорость роста графена и понизить количество дефектов.

Во втором аспекте настоящее изобретения относится к графену или образцу графена, полученному способом согласно настоящему изобретению.

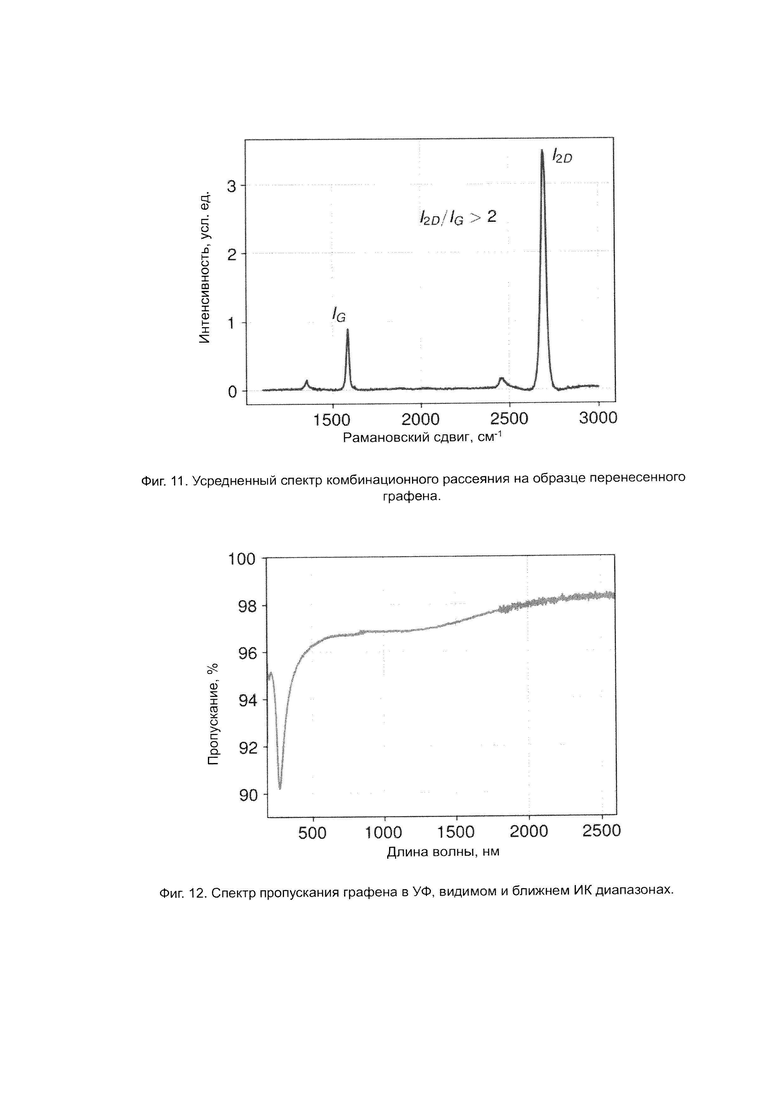

В частном варианте реализации графен характеризуется тем, что отношение интенсивности пика 2D к интенсивности пика G на его спектре комбинационного рассеяния составляет по меньшей мере 2, и отношение площади под пиком G к площади под пиком D на его спектре комбинационного рассеяния составляет не больше 0,02.

В другом частном варианте реализации отношение площади под пиком G к площади под пиком D на его спектре комбинационного рассеяния составляет не больше 0,01, предпочтительно не больше 0,005, еще более предпочтительно не больше 0,001.

В другом частном варианте реализации графен выращен на оптоволокне или пористом материале сложной формы.

В другом частном варианте реализации кристалл или образец графена имеет площадь по меньшей мере 9 мм2, предпочтительно по меньшей мере 20 мм2, еще более предпочтительно по меньшей мере 30 мм2, наиболее предпочтительно по меньшей мере 50 мм2.

После ознакомления с данным описанием специалисту станут понятны и другие технические результаты, обеспечиваемые настоящим изобретением.

Сущность изобретения иллюстрируется следующими чертежами и примерами реализации.

Краткое описание чертежей

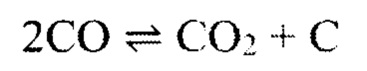

На фиг. 1 представлено схематическое изображение реактора и происходящей реакции на медной подложке в одном из вариантов реализации настоящего изобретения. При нагревании подложки в атмосфере газа наблюдается рост слоя графена на подложке. По завершении выращивания слоя графена образец извлекают из реактора и перемещают в зону охлаждаемого фланца для быстрого завершения процесса роста. Извлечение и перемещение происходит в атмосфере синтеза. В результате синтеза получают подложку, покрытую графеном, который в дальнейшем можно перенести на любую другую подложку соответствующими методами.

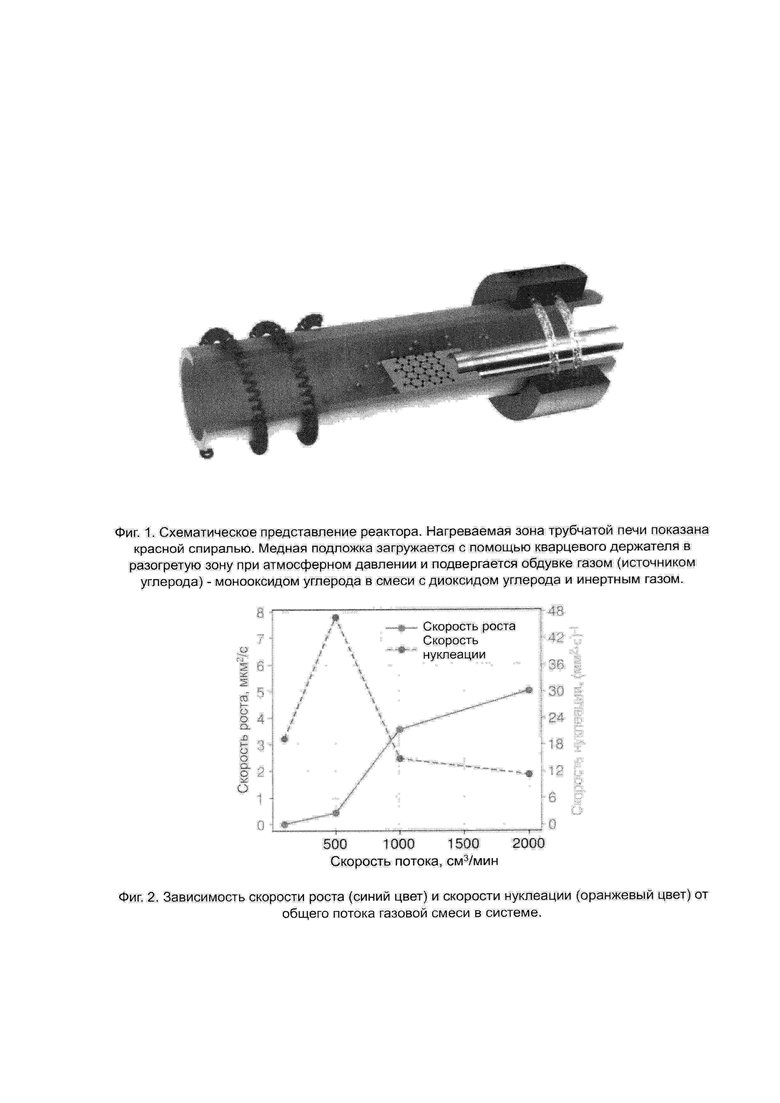

Фиг. 2 иллюстрирует зависимость скорости роста и скорости нуклеации графена от скорости потока газа в см3/мин. Как видно из представленных данных, при изменении скорости потока на порядок скорость роста графена и скорость нуклеации изменяются не более чем на порядок, в то время как для некоторых из известных способов изменение может составлять несколько порядков и более. Данные получены при следующих условиях: температура 1085°С, давление атмосферное, состав атмосферы - только СО.

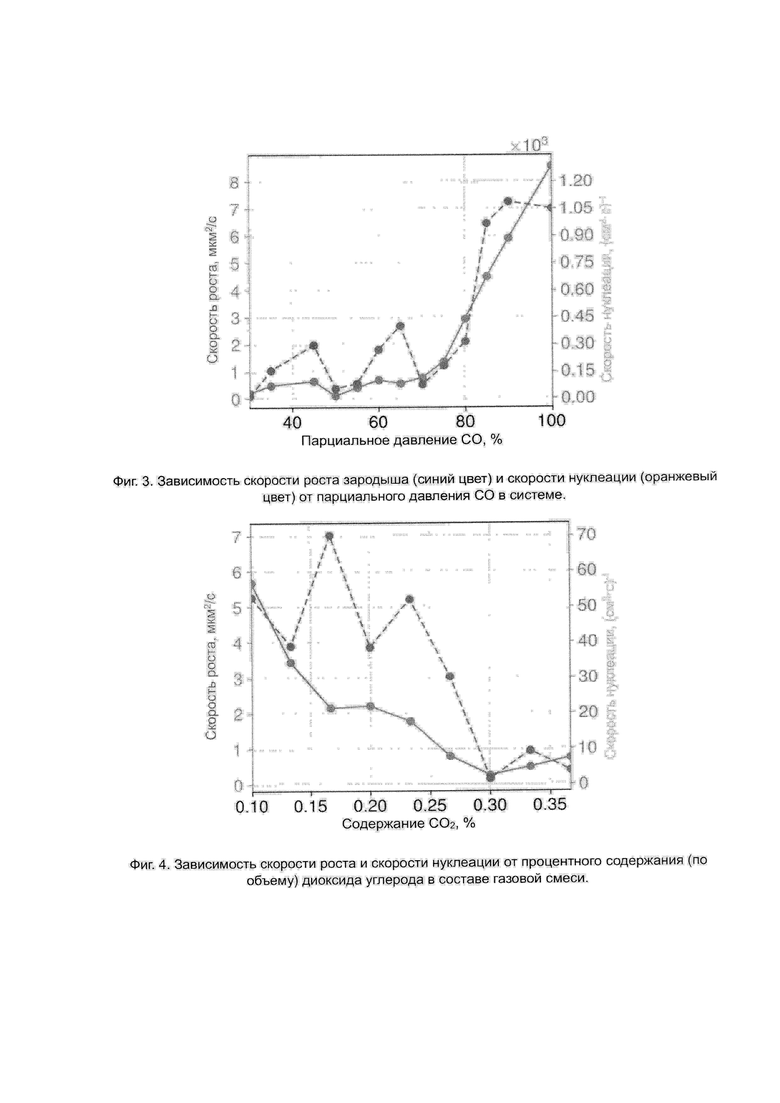

Фиг. 3 демонстрирует зависимость скорости роста и скорости нуклеации графена от парциального давления СО (указан состав СО в процентах). Общий поток - 1 л/мин (1000 см3/мин). Остальное - инертный газ (например, азот и/или аргон). Данные получены при следующих условиях: температура 1085°С, давление атмосферное.

Фиг. 4 демонстрирует зависимость скорости роста и нуклеации от содержания СО2 в газе. Указано процентное содержание СО2 относительно потока СО в 3 л/мин (3000 см3/мин). Данные получены при следующих условиях: температура 1085°С, давление атмосферное.

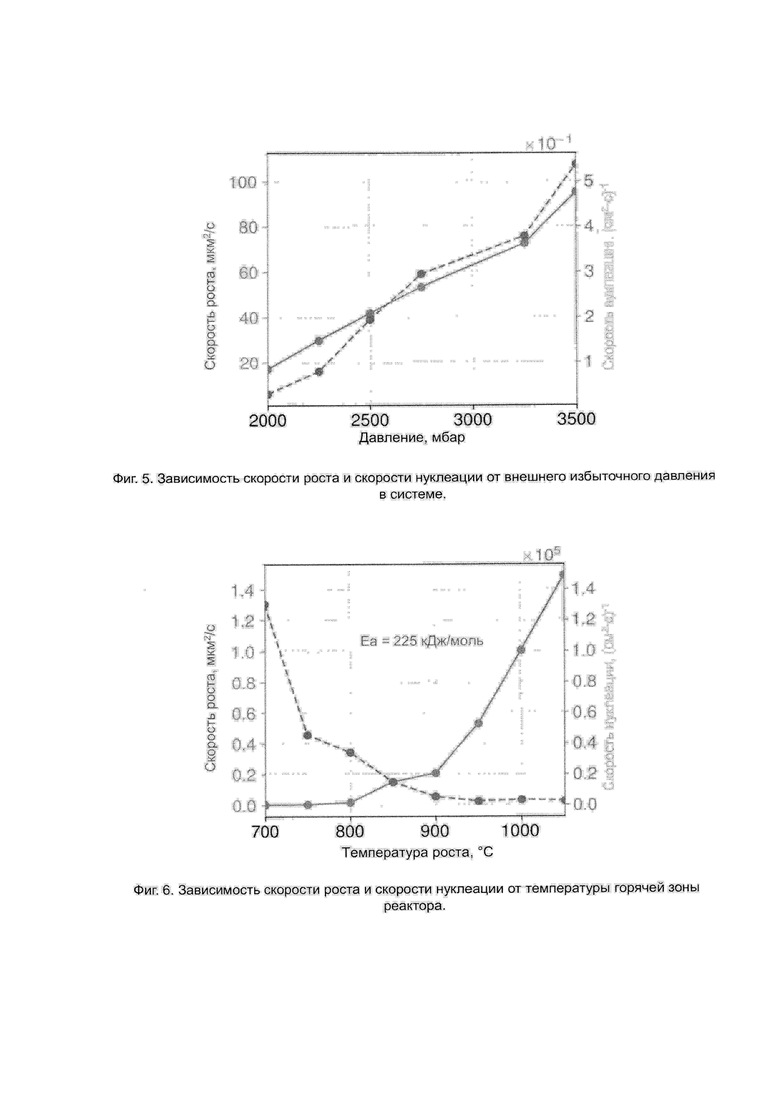

Фиг. 5 иллюстрирует зависимость скорости роста и скорости нуклеации от избыточного давления в системе. Данные сняты при содержании СО2 15 см3, добавленного к 3000 см3 СО во время роста (поток СО2 15 см3/мин, поток СО 3000 см3/мин). Данные получены при следующих условиях: температура 1085°.

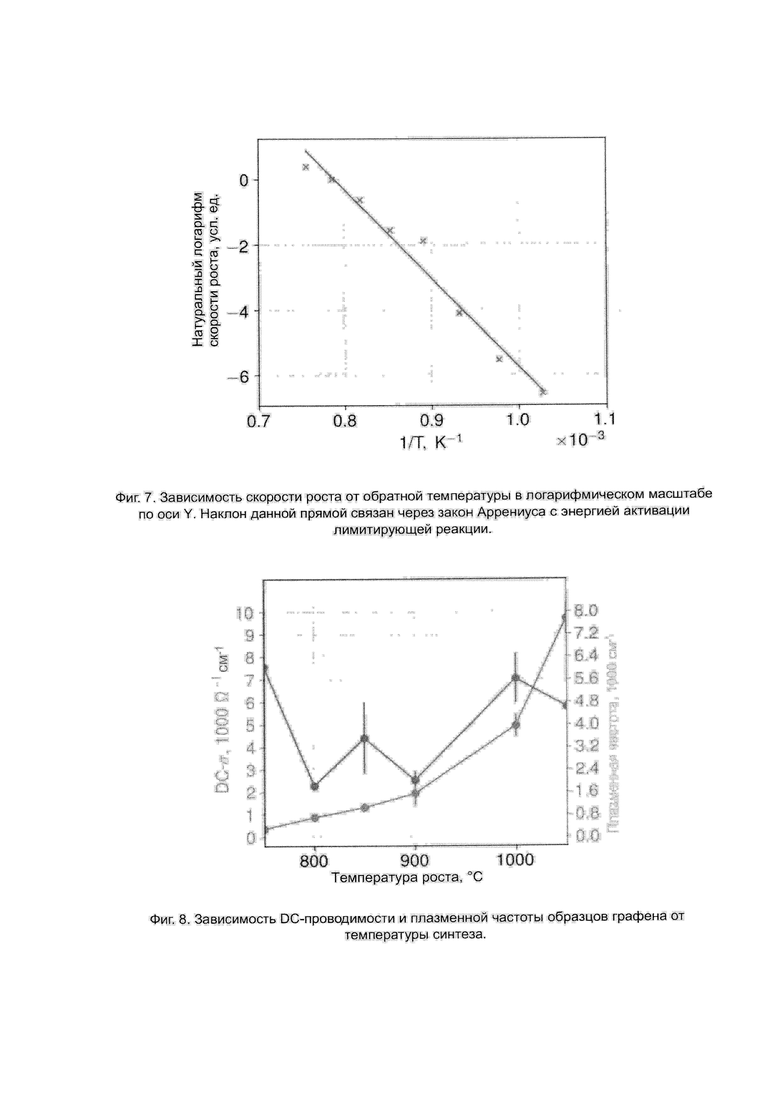

Фиг. 6 демонстрирует кривые зависимостей скоростей роста и нуклеации от температуры в реакторе. Представленные кривые также подтверждают то, что именно реакция распада монооксида углерода на меди является источником углерода в способе согласно настоящему изобретению.

Фиг. 7 иллюстрирует зависимость логарифма скорости роста от обратной температуры. Рассчитанная на его основе энергия активации процесса, указанная на Фиг. 6, составляет 225 кДж/моль.

На фиг. 8 представлены кривые, характеризующие зависимость АС-проводимости и плазменной частоты образцов графена от температуры их выращивания. Данный график показывает, что для высокого качества образцов необходимо работать в высокотемпературном режиме.

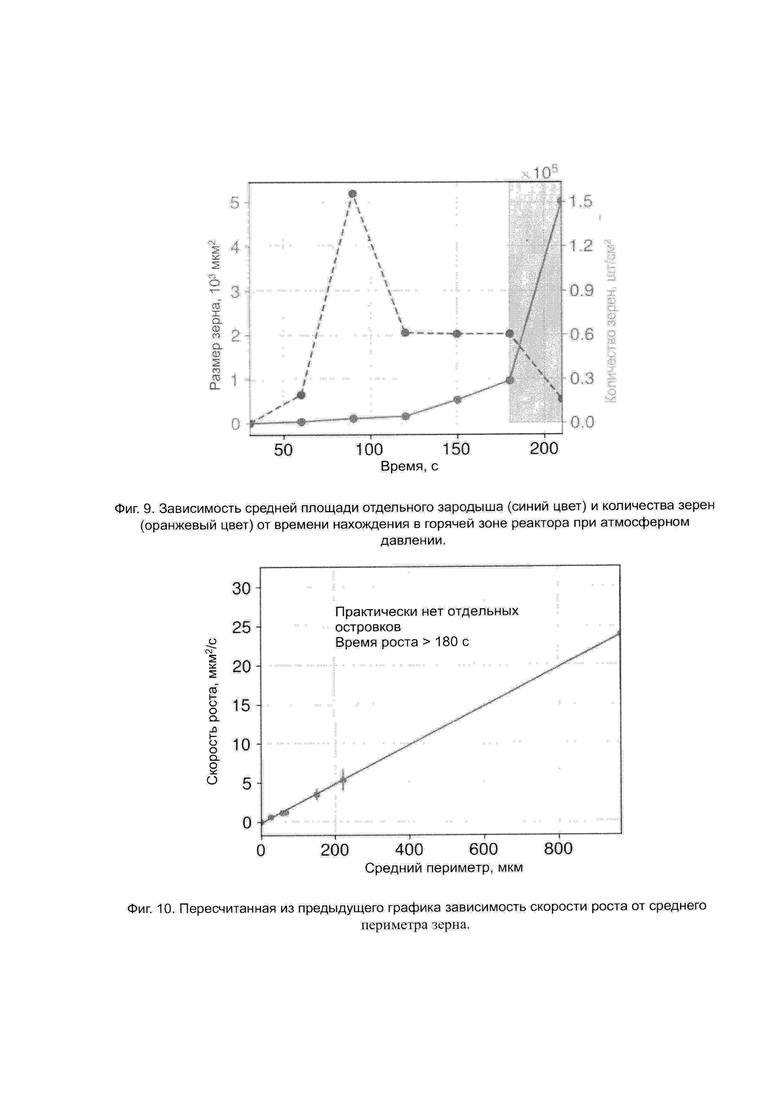

Фиг. 9 иллюстрирует зависимость размера зерен графена и их количества от времени при фиксированных условиях: 60% СО, интегральный (общий) поток 1 л/мин (1000 см3/мин), температура синтеза 1050°С, чистота меди, используемой в качестве подложки, 99,999%.

Фиг. 10 демонстрирует зависимость скорости роста от периметра выращенного образца графена, рассчитанную на основании графика на Фиг. 9. Время синтеза графена - более 180 с. Из представленного графика видно, что с увеличением периметра образца графена увеличивается и скорость роста образца, что свидетельствует о росте образца по периметру (на границах) образца.

На фиг. 11 представлен спектр комбинационного рассеяния образца (Рамановский спектр) графена, полученного способом согласно настоящему изобретению и перенесенного с металлической подложки. Спектр комбинационного рассеяния позволяет оценить количество дефектов и число слоев в графене. Отсутствие значимого пика в области 1350 см-1 свидетельствует об отсутствии существенных дефектов в графене. По отношению интенсивности 2D линии (I2D) к интенсивности G линии (IG) можно оценить число атомных слоев в графите: отношение I2D/IG<1 соответствует многослойному графену, отношение I2D/IG = 1-2 - двуслойному, отношение I2D/IG>2 - однослойному. В данном случае отношение I2D/IG составляет более 2, что подтверждает получение однослойного графена.

На фиг. 12 представлена кривая пропускания образца графена в оптическом диапазоне. На основании оптического пропускания можно оценить количество слоев в графене. Как видно из представленной кривой, в области длин волн 500-2500 нм оптическое пропускание образца графена, полученного по способу согласно настоящему изобретению, является очень высокой и составляет 96-98%, что свидетельствует о получении монослойного графена.

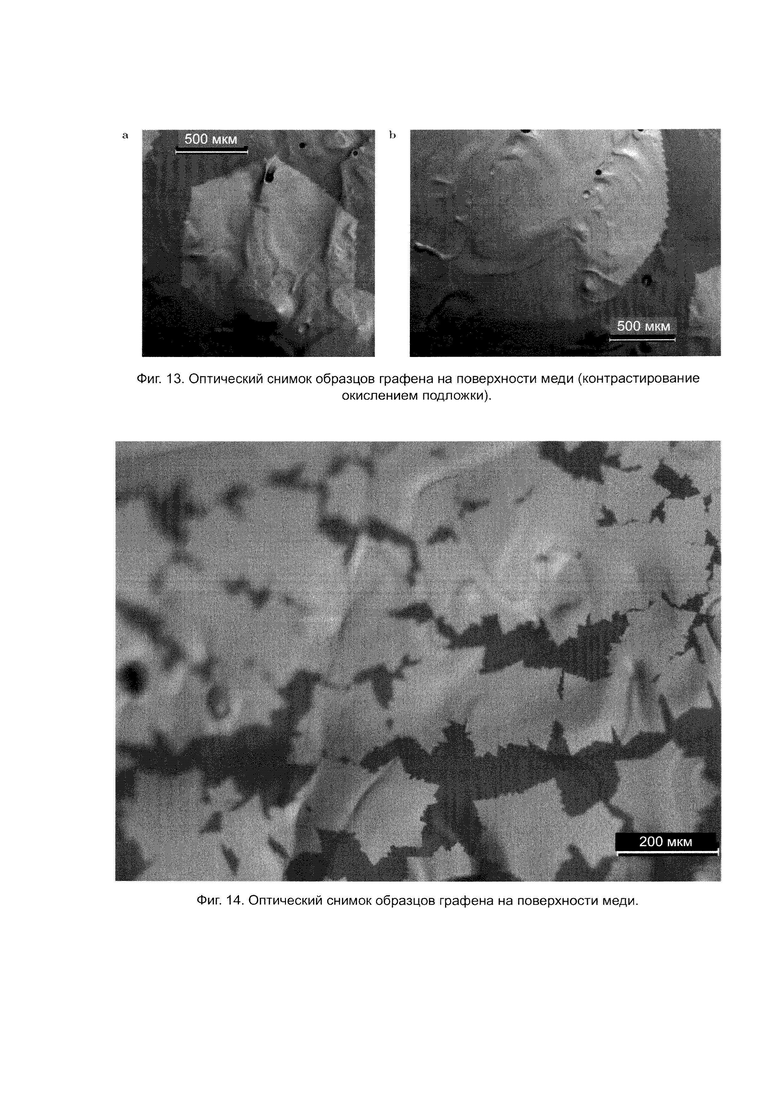

На фиг. 13 представлены фотографии, полученные с помощью оптического микроскопа, монокристаллических зерен графена с миллиметровыми размерами кристалла. Снимки а и b - снимки с разных областей образца. Видно, что зерна начинают срастаться, так как их размер превышает среднее расстояние между зародышами. Условия получения графена: поток СО 3 л/мин (3000 см3/мин), поток СО2 9 см3/мин, время синтеза 120 минут, давление атмосферное, рабочая температура синтеза 1085°С, температура разогрева меди на молибденовом держателе 1135°С при продувке азотом, охлаждение образца в потоке СО посредством резкого переноса в холодную зону реактора.

На фиг. 14 представлена фотография, полученная с помощью оптического микроскопа, образца графена, полученного по способу согласно настоящему изобретению, при этом синтез графена был остановлен за минуту до полного покрытия подложки. Средний размер кристаллитов около 100 мкм. Видно, что зерна начинают срастаться, так как их размер превышает среднее расстояние между зародышами. Условия синтеза: поток СО 1 л/мин (1000 см3/мин), поток СО2 0 см3/мин, время синтеза 7 минут, давление атмосферное, рабочая температура синтеза 1085°С, температура разогрева меди на молибденовом держателе 1135°С при продувке азотом, охлаждение образца в потоке СО посредством резкого переноса в холодную зону реактора.

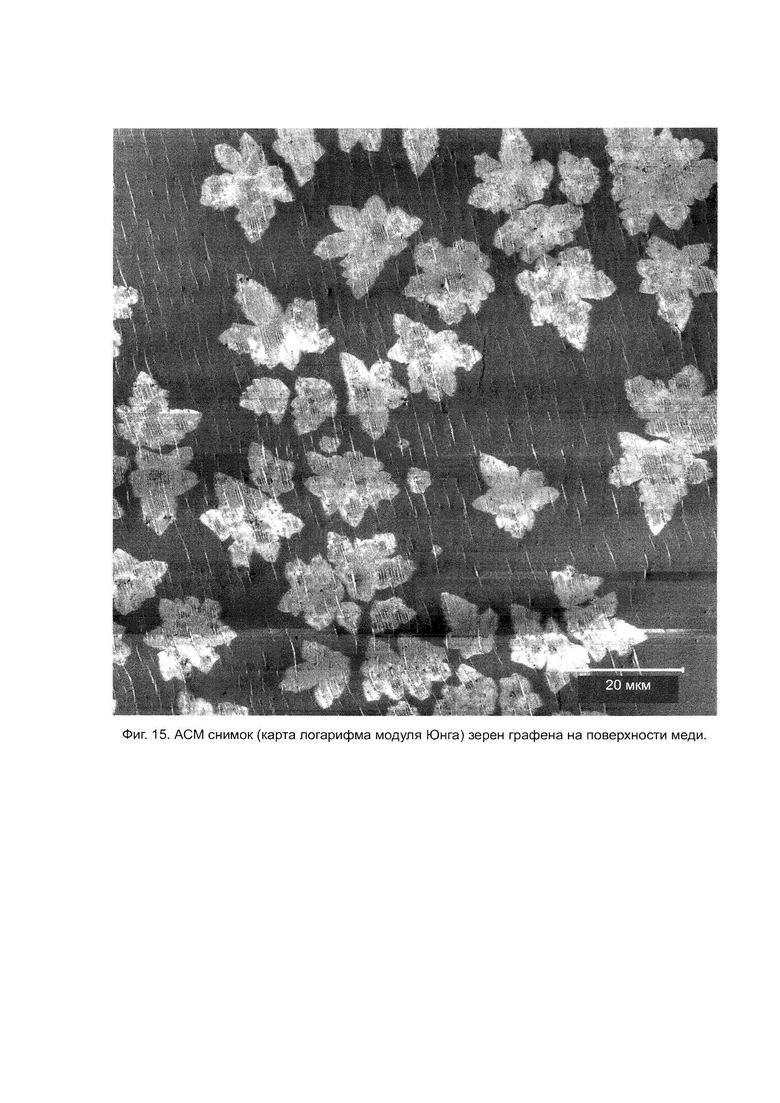

На фиг. 15 показан канал модуля Юнга, снятый с помощью атомно-силового микроскопа, для образца графена, полученного с помощью низкотемпературного синтеза графена на медной фольге без предварительного расплава. Условия синтеза: поток СО 0,6 л/мин (600 см3/мин), поток N2 0,4 л/мин (400 см3/мин), поток СО2 0 см3/мин, время синтеза 2 минуты, температура синтеза 1000°С. Подложку разогревали исключительно до температуры синтеза (при продувке чистым азотом), предварительно не расплавляли, процесс проводили при атмосферном давлении. Из-за отсутствия удаления неровностей и/или загрязнений на поверхности меди путем перерасплава скорость нуклеации сильно повышена и приводит к огромному количеству крохотных зерен графена.

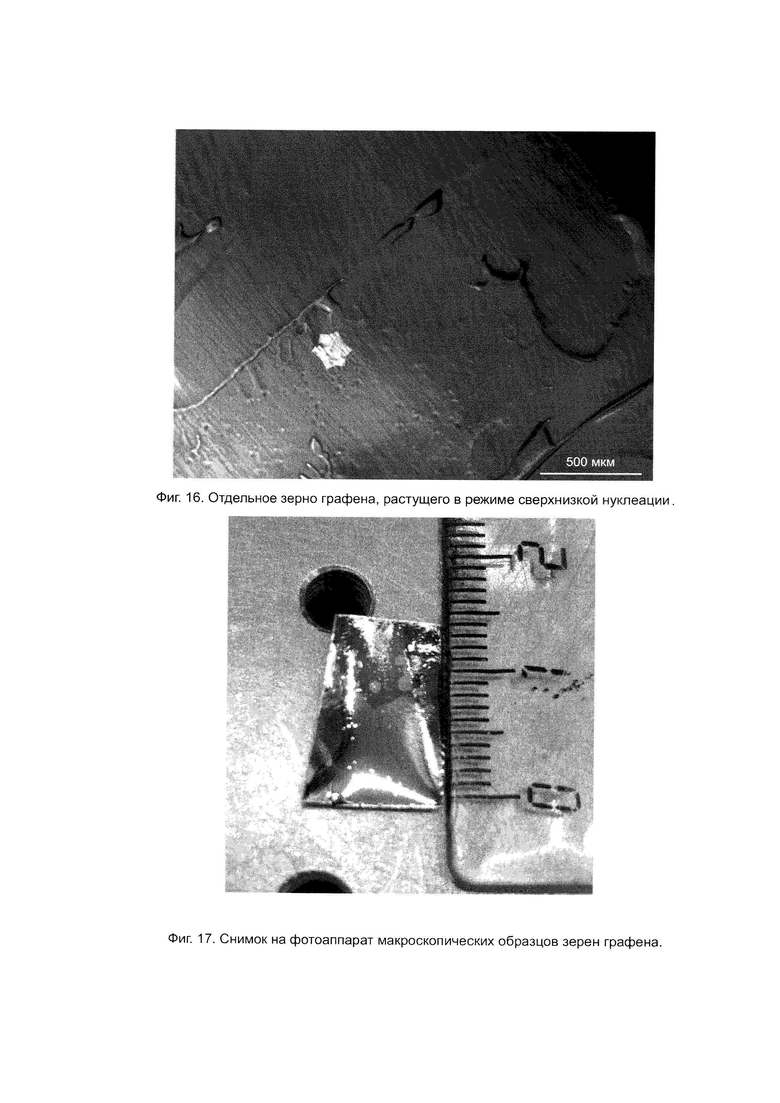

Фиг. 16 представляет собой оптический снимок (искаженные цвета для контрастирования) одиночного зерна графена размером 200 мкм, полученного согласно одному варианту реализации настоящего изобретения. Условия синтеза: время синтеза 10 минут, температура синтеза 1085°С, поток СО 3 л/мин (3000 см3/мин), поток СО2 25 см3/мин, давление в системе 3500 мбар. Предварительный расплав металлической подложки, высокое давление и высокое содержание СО2 позволяют добиться сравнительно высоких скоростей роста графена и чрезвычайно низкого количества отдельных зерен.

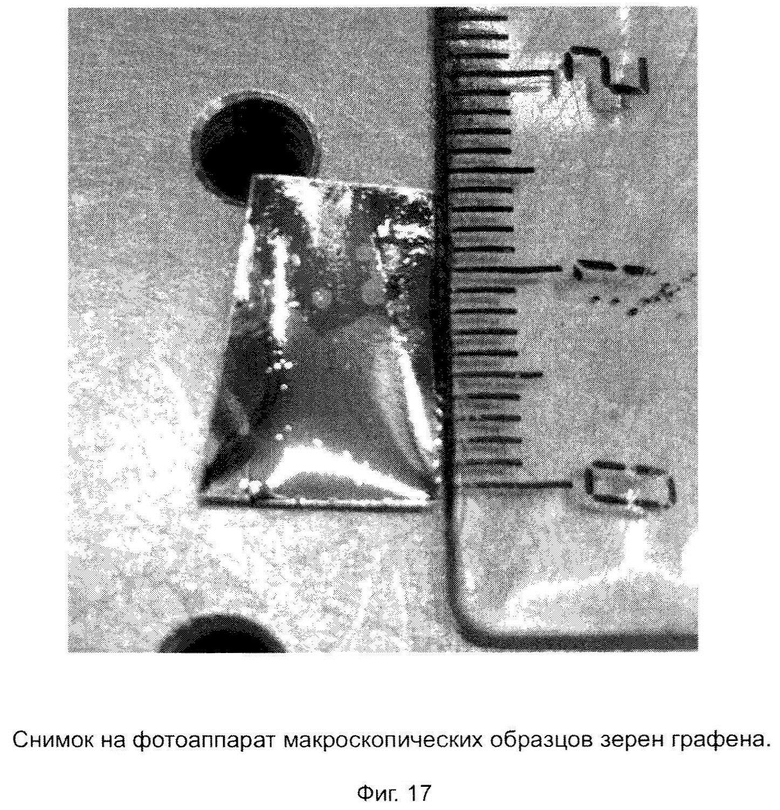

Фиг. 17 представляет собой фотографию монокристалла графена, полученного согласно одному варианту реализации настоящего изобретения. Образец получен на медной подложке при условиях, аналогичных условиям получения образца, представленного на Фиг. 16, при времени синтеза, увеличенном до 45 минут. После синтеза подложку со слоем графена оставили на воздухе, в результате чего медь, не покрытая слоем графена, окислилась (желтая область), тогда как медь, покрытая слоем графена, не окрасилась.

Осуществление изобретения

В нижеследующем описании приведены средства и методы, с помощью которых может быть осуществлено настоящее изобретение, а также приведены примеры его реализации.

При характеристике некоторых количественных признаков используется термин «примерно». Этот термин отражает неопределенность, которая присуща измерению любого количественного признака, и обозначает диапазон, который представляет собой количественный признак ± погрешность измерения. Погрешность измерения может быть 10%, более предпочтительно 5%.

Термин «графен», используемый для описания настоящего изобретения, относится к материалу, представляющему собой слой углерода толщиной в один атом, состоящий из конденсированных шестичленных колец, где атомы находятся в состоянии sp2-гибридизации и соединены между собой σ- и π-связями с образованием гексагональной двумерной кристаллической решетки.

Термин «газ», используемый для описания настоящего изобретения, относится как к индивидуальному газу, так и к смеси газов.

Термин «реакция Будуара», используемый для описания настоящего изобретения, относится к следующей химической реакции:

Данное химическое уравнение описывает реакцию диспропорционирования оксида углерода (II) (монооксида углерода) СО с образованием углерода и оксида углерода (IV) (диоксида углерода) СО2. Данный процесс является обратимым, равновесие которого можно смещать в сторону образования исходного вещества (СО) (влево) или конечных продуктов (СО2+С) (вправо) путем изменения параметров процесса и/или содержания исходных веществ и/или продуктов реакции.

Термин «материал», используемый для описания настоящего изобретения, обозначает любой материал, содержащийся в подложке или находящийся на подложке, который может выступать в качестве катализатора реакции Будуара и/или имеет растворимость углерода не менее 10-6 ат.% при температуре проведения синтеза графена согласно настоящему изобретению. В одном варианте реализации подложка представляет собой металл или сплав, которые могут выступать в качестве катализатора реакции Будуара и/или имеют растворимость углерода не менее 10-6 ат.% при температуре проведения синтеза графена согласно настоящему изобретению. В одном варианте реализации настоящего изобретения подложка представляет собой оптоволокно или пористый материал сложной формы. В одном варианте реализации настоящего изобретения оптоволокно или пористый материал сложной формы содержит слой материала, который может выступать в качестве катализатора реакции Будуара и/или имеет растворимость углерода не менее 10-6 ат.% при температуре проведения синтеза графена согласно настоящему изобретению.

Термин «источник углерода», используемый для описания настоящего изобретения, обозначает вещество, которое способно обеспечивать образование углерода в результате разложения (в частности, диспропорционирования) данного вещества. В одном варианте реализации настоящего изобретения источник углерода представляет собой оксид углерода (II) СО.

Термин «ингибитор нуклеации» («ингибитор зародышеобразования»), используемый для описания настоящего изобретения, обозначает вещество, которое способно уменьшить и/или остановить рост центров нуклеации при синтезе графена согласно настоящему изобретению. В одном варианте реализации настоящего изобретения ингибитор нуклеации представляет собой оксид углерода (IV) СО2, воду Н2О, кислород О2 или любую их смесь.

Термин «инертный газ», используемый для описания настоящего изобретения, относится к газам или смесям газов, которые не вступают в химическое в взаимодействие с материалами, используемыми в процессе синтеза графена согласно настоящему изобретению при условиях осуществления способа согласно настоящему изобретению. В одном варианте реализации настоящего изобретения инертный газ представляет собой азот N2, аргон Ar, гелий Не или другой благородный газ или любые их смеси.

Синтез графена из монооксида углерода согласно настоящему изобретению может быть осуществлен с помощью известного оборудования. Далее будут приведены неограничивающие примеры. В одном иллюстративном варианте реализации настоящего изобретения синтез графена из монооксида углерода осуществляют в реакторной системе. В другом иллюстративном варианте реализации настоящего изобретения реакторная система представляет собой реактор с горячими стенками. В конкретном иллюстративном варианте реализации настоящего изобретения реактор с горячими стенками включает печь и трубу, при этом печь нагревает трубу. В конкретном иллюстративном варианте реализации реактор с горячими стенками представляет собой трубчатую печь. В трубу вводят подложку для получения графена, которая нагревается стенками трубы (реактора), при этом газ, который вводят в реактор, также разогрет за счет нагрева стенок трубы. В другом иллюстративном варианте реализации реакторная система представляет собой реактор с резистивным нагревом подложки. В конкретном иллюстративном варианте реализации настоящего изобретения в реактор с резистивным нагревом подложки вводят подложку и нагревают только подложку, при этом газ, который вводят в реактор, не нагревается и остается холодным. В одном иллюстративном варианте реализации настоящего изобретения реакторная система включает загрузчик образцов. В конкретном иллюстративном варианте реализации загрузчик представляет собой кварцевый загрузчик.

В одном иллюстративном варианте реализации подложку загружают с помощью кварцевого загрузчика образцов в холодную зону реактора. Затем осуществляют замещение атмосферы в реакторе на чистый инертный газ. Затем с помощью загрузчика подложку вводят в горячую зону реактора, где обеспечивается нагрев подложки. В одном необязательном варианте реализации настоящего изобретения подложку выдерживают при нагревании в атмосфере инертного газа для обеспечения предварительной обработки поверхности подложки для удаления дефектов и/или загрязнений. После предварительной обработки поверхности подложки в реактор подают газ, содержащий оксид углерода (II), и осуществляют синтез графена. По завершении синтеза (выращивания) графена подложку со слоем графена перемещают в зону охлаждаемого фланца в атмосфере синтеза для быстрого завершения процесса роста. В результате синтеза получают подложку, покрытую графеном, который в дальнейшем может быть перенесен на любую другую подложку соответствующими методами.

В одном варианте реализации настоящего изобретения подложка может представлять собой пеллету меди. В одном частном варианте реализации настоящего изобретения пеллету меди расплавляют при температуре 1135°С, в результате чего обеспечивается предварительная обработка поверхности меди. В одном частном варианте реализации настоящего изобретения подложка может представлять собой медную фольгу. В одном частном варианте реализации настоящего изобретения предварительную обработку поверхности медной фольги проводят при температуре 1075°С.

В одном частном варианте реализации настоящего изобретения температура, при которой проводят предварительную обработку поверхности подложки, зависит от типа материала подложки. В одном варианте реализации настоящего изобретения температура, при которой проводят предварительную обработку поверхности подложки, представляет собой температуру размягчения материала подложки.

В одном частном варианте реализации настоящего изобретения газ, содержащий оксид углерода (II), необязательно содержит инертный газ. В одном варианте реализации настоящего изобретения газ, содержащий оксид углерода (II), необязательно содержит ингибитор нуклеации.

Способ согласно настоящему изобретению можно осуществлять при различных давлениях и составах газовой смеси. При атмосферном давлении содержание СО2 в газовой смеси в количестве до 0,4 об.% приводит к снижению скорости нуклеации. При повышении содержания СО2 в газовой смеси до значений в диапазоне 0,4% - 1% происходит "самотравление" выращиваемого графена газовой смесью. Он все еще растет, но уже в нем начинают появляться "дырки" от травления СО2. При повышении содержания СО2 в газовой смеси до значений выше 1% роста графена не наблюдалось. При использовании воды или кислорода вместо СО2 их содержание в газовой смеси, которое приводило к снижению скорости нуклеации при отсутствии "самотравления", составляло до 2 об.%.

При использовании давления выше атмосферного для снижения скорости нуклеации можно использовать более высокие содержания ингибиторов нуклеации, т.е. чем выше давление, тем большее содержание ингибиторов нуклеации (СО2, кислород, вода) можно использовать. Например, при давлении 3,5 атм. содержание СО2 может составлять вплоть до 1-1,5% об.%, а содержание воды и кислорода может составлять вплоть до 2-3 об.%.

В целом, повышение давления приводит к увеличению как скорости роста, так и скорости нуклеации (Фиг. 5), в то время как повышение содержания ингибиторов нуклеации приводит к снижению как скорости роста, так и скорости нуклеации (Фиг. 4). При этом совместное использование повышения давления и повышения содержания ингибиторов нуклеации, т.е. наложение этих двух эффектов, позволяет повысить скорость роста и одновременно понизить скорость нуклеации. Это позволяет быстро получить большие кристаллы (высокая скорость роста) с малым количеством дефектов (малое количество центров нуклеации, малая скорость их образования). Предельным случаем является монокристалл, выращенный из одного центра нуклеации.

Величина максимального давления, при котором может быть осуществлено настоящее изобретение, каким-либо образом специально не ограничивается и может определяется практическими соображениями, например, характеристиками используемого оборудования.

В целом, на основе описанных здесь закономерностей, специалист в данной области техники сможет подобрать подходящие давление и содержание ингибиторов нуклеации в зависимости от поставленной задачи, например, целевого размера кристалла графена, имеющихся условий.

Размер кристалла, выращиваемого по способу согласно настоящему изобретению, также каким-либо образом специально не ограничивается и может определяется, например, временем реакции и размером используемой подложки.

Одним из неограничивающих примеров комбинации условий, при которых одновременно удается получать однослойные кристаллы графена с малым количеством дефектов, большого размера и с высокой скоростью является температура в диапазоне от 1000°С до 1100°С, давление в диапазоне от 3,2 до 3,6 атм., суммарное содержание оксида углерода (IV), паров воды и кислорода в газе от 0,5 до 1 об.%, содержание оксида углерода (II) от 99 до 99,5 об.%.

Далее приведены примеры реализации настоящего изобретения. Настоящее изобретение не ограничивается представленными примерами.

Примеры

Пример 1

Пеллету меди загружали с помощью кварцевого загрузчика образцов в холодную зону реактора. В течение 5 минут осуществляли замещение атмосферы на чистый азот. Затем с помощью загрузчика вводили медь в горячую зону реактора. Для обработки поверхности медь разогревали на молибденовом держателе при температуре 1135°С при продувке азотом. Спустя 15 минут обработки горячим инертным газом (поток 1 л/мин (1000 см3/мин)) атмосферу в реакторе замещали на оксид углерода (II). Скорость потока СО составляла 3 л/мин (3000 см3/мин). Синтез графена проводили при температуре 1085°С при атмосферном давлении в течение 120 минут, для регулирования процесса роста графена в реактор вводили оксид углерода (IV) при скорости потока 9 см3/мин. После окончания синтеза проводили охлаждение образца в потоке СО посредством резкого переноса образца в холодную зону реактора.

Полученный графен охарактеризовали с помощью оптической микроскопии. Фотографии в оптическом микроскопе полученного графена представлены на Фиг. 13. Снимки а и b - снимки с разных областей образца. Из полученных снимков видно, что полученный графен представляет собой монослойные монокристаллические зерна графена с миллиметровыми размерами кристалла. Также видно, что зерна начинают срастаться, так как их размер превышает среднее расстояние между зародышами.

Пример 2

Пеллету меди загружали с помощью кварцевого загрузчика образцов в холодную зону реактора. В течение 5 минут осуществляли замещение атмосферы на чистый азот. Затем с помощью загрузчика вводили медь в горячую зону реактора. Для обработки поверхности медь разогревали на молибденовом держателе при температуре 1135°С при продувке азотом. Спустя 15 минут обработки горячим инертным газом (поток 1 л/мин (1000 см3/мин)) атмосферу в реакторе замещали на оксид углерода (II). Скорость потока СО составляла 1 л/мин (1000 см3/мин). Синтез графена проводили при температуре 1085°С при атмосферном давлении в течение 7 минут. После окончания синтеза проводили охлаждение образца в потоке СО посредством резкого переноса в холодную зону реактора.

Полученный графен охарактеризовали с помощью оптической микроскопии. Фотография в оптическом микроскопе полученного графена представлена на Фиг. 14. Снимок сделан за минуту до полного покрытия подложки. Из полученного снимка видно, что полученный графен представляет собой монослойные кристаллиты со средним размером около 100 мкм. Также видно, что зерна начинают срастаться, так как их размер превышает среднее расстояние между зародышами.

Пример 3

Медную фольгу загружали с помощью кварцевого загрузчика образцов в холодную зону реактора. В течение 5 минут осуществляли замещение атмосферы на чистый азот. Затем с помощью загрузчика вводили медь в горячую зону реактора. Далее медь разогревали на молибденовом держателе до температуры синтеза 1000°С при продувке чистым азотом (поток 1 л/мин (1000 см3/мин)). Затем в реактор начали подавать оксид углерода (II). Скорость потока СО составляла 0,6 л/мин (600 см3/мин), скорость потока N2 составляла 0,4 л/мин (400 см3/мин). Синтез графена проводили при температуре 1000°С (низкотемпературный синтез) при атмосферном давлении в течение 2 минут. После окончания синтеза проводили охлаждение образца в потоке CO/N2 посредством резкого переноса в холодную зону реактора.

Полученный графен охарактеризовали с помощью атомно-силовой микроскопии. На Фиг. 15 представлен канал модуля Юнга полученного графена, снятый с помощью атомно-силового микроскопа. Из снимка видно, что полученный графен представляет собой большое количество маленьких монослойных зерен графена. Из-за отсутствия стадии обработки поверхности подложки, в результате чего обеспечивается удаление неровностей и/или загрязнений на поверхности подложки, скорость нуклеации графена сильно повышается, что приводит к образованию большого количества крохотных зерен графена.

Пример 4

Пеллету меди загружали с помощью кварцевого загрузчика образцов в холодную зону реактора. В течение 5 минут осуществляли замещение атмосферы на чистый азот. Затем с помощью загрузчика вводили медь в горячую зону реактора. Для обработки поверхности медь разогревали на молибденовом держателе при температуре 1135°С при продувке азотом. Спустя 15 минут обработки горячим инертным газом (поток 1 л/мин (1000 см3/мин)) атмосферу в реакторе замещали на оксид углерода (II). Скорость потока СО составляла 3 л/мин (3000 см3/мин). Синтез графена проводили при температуре 1085°С при давлении 3500 мбар (примерно 3,5 атм.) в течение 10 минут, для регулирования процесса роста графена в реактор вводили оксид углерода (IV) при скорости потока 25 см3/мин. После окончания синтеза проводили охлаждение образца в потоке СО посредством резкого переноса в холодную зону реактора.

Полученный графен охарактеризовали с помощью оптической микроскопии. Фотография в оптическом микроскопе полученного графена представлена на Фиг. 16 (искаженные цвета использованы для контрастирования). Из полученного снимка видно, что полученный графен представляет собой монослойный монокристалл размером 200 мкм. Предварительная обработка поверхности подложки, повышенное давление в системе и высокое содержание СО2 позволяют добиться сравнительно высоких скоростей роста графена и чрезвычайно низкого количества отдельных зерен.

Данный пример иллюстрируется зависимостью скоростей роста и нуклеации от давления в системе, представленной на Фиг. 5, где показано, что скорость роста возрастает с повышением давления в системе. При этом скорость нуклеации в процессе получения графена снижается за счет введения СО2, который выступает в качестве ингибитора зародышеобразования зерен графена. СО2 смещает равновесие реакции Будуара в сторону образования СО в результате взаимодействия СО2 с атомами углерода (графеном) на подложке. Зависимость скоростей роста и нуклеации графена от содержания СО2 представлена на Фиг. 4, из которой видно, что с увеличением содержания СО2 скорости роста и нуклеации снижаются.

Пример 5

Пеллету меди загружали с помощью кварцевого загрузчика образцов в холодную зону реактора. В течение 5 минут осуществляли замещение атмосферы на чистый азот. Затем с помощью загрузчика вводили медь в горячую зону реактора. Для обработки поверхности медь разогревали на молибденовом держателе при температуре 1135°С при продувке азотом. Спустя 15 минут обработки горячим инертным газом (поток 1 л/мин (1000 см3/мин)) атмосферу в реакторе замещали на оксид углерода (II). Скорость потока СО составляла 3 л/мин (3000 см3/мин). Синтез графена проводили при температуре 1085°С при давлении 3500 мбар (примерно 3,5 атм.) в течение 45 минут, для регулирования процесса роста графена в реактор вводили оксид углерода (IV) при скорости потока 25 см3/мин. После окончания синтеза проводили охлаждение образца в потоке СО посредством резкого переноса в холодную зону реактора.

Фотография полученного графена представлена на Фиг. 17. После синтеза подложку со слоем графена оставили на воздухе, в результате чего медь, не покрытая слоем графена, окислилась (желтая область), тогда как медь, покрытая слоем графена, не окрасилась. Из полученного снимка видно, что полученный графен представляет собой однородную монослойную монокристаллическую пленку графена размером примерно 7×7 мм, и также видны дополнительные островки графена диаметром примерно 1,5 мм, которые начинают срастаться.

Данный пример иллюстрируется графиками, представленными на Фиг. 9 и 10, характеризующими зависимость размера и количества зерен графена от времени синтеза и зависимость скорости роста от периметра зерна графена, соответственно. Из Фиг. 9 видно, что с увеличением времени синтеза графена возрастает размер зерен графена, при этом число зерен уменьшается за счет их срастания (слияния) с получением монокристалла. Фиг. 10 показывает, что при времени синтеза более 180 секунд с увеличением размера зерна графена (периметра) увеличивается и скорость роста образца, что свидетельствует о росте образца по периметру (на границах) образца и почти полном отсутствии отдельных островков графена.

Пример 6

Медную фольгу с чистотой 99,999% размером примерно 1 см2 загружали с помощью кварцевого загрузчика образцов в холодную зону реактора. В течение 5 минут осуществляли замещение атмосферы на чистый аргон. Затем с помощью загрузчика вводили медь в горячую зону реактора. Для обработки поверхности медь разогревали на молибденовом держателе до температуры 1075°С при продувке аргоном. Затем в реактор начали подавать оксид углерода (II). Скорость потока СО составляла 1 л/мин (1000 см3/мин), скорость потока Ar составляла 0,666 л/мин (666 см3/мин). Синтез графена проводили при температуре 1085°С при атмосферном давлении. По истечении 10 минут наблюдали полное заращивание поверхности подложки монослоем графена. После окончания синтеза проводили охлаждение образца в потоке СО/Ar посредством резкого переноса в холодную зону реактора.

Пример 7

Медную фольгу с чистотой 99,98% размером примерно 1 см2 загружали с помощью кварцевого загрузчика образцов в холодную зону реактора. В течение 5 минут осуществляли замещение атмосферы на чистый аргон. Затем с помощью загрузчика вводили медь в горячую зону реактора. Для обработки поверхности медь разогревали на молибденовом держателе до температуры 1075°С при продувке аргоном. Затем в реактор начали подавать оксид углерода (II). Скорость потока СО составляла 1 л/мин (1000 см3/мин), скорость потока Ar составляла 0,666 л/мин (666 см3/мин). Синтез графена проводили при температуре 1085°С при атмосферном давлении. По истечении 60 минут наблюдали полное заращивание поверхности подложки монослоем графена. После окончания синтеза проводили охлаждение образца в потоке СО/Ar посредством резкого переноса в холодную зону реактора.

Из примеров 6 и 7 видно, что в зависимости от чистоты меди, из которой сформирована фольга или пеллета, используемые в качестве подложки для получения слоя графена, необходимо разное время воздействия оксида углерода (II). При этом с повышением чистоты подложки время, необходимое для покрытия определенной площади поверхности, снижается.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРИСТЫХ ГРАФЕНОВЫХ МЕМБРАН И МЕМБРАНЫ, ИЗГОТОВЛЕННЫЕ ЭТИМ СПОСОБОМ | 2020 |

|

RU2827910C1 |

| IN SITU ПРОИЗВОДСТВО И ФУНКЦИОНАЛИЗАЦИЯ УГЛЕРОДНЫХ МАТЕРИАЛОВ ЧЕРЕЗ ГАЗОЖИДКОСТНЫЙ МАССООБМЕН И ЕГО ИСПОЛЬЗОВАНИЕ | 2019 |

|

RU2790204C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДВУМЕРНОГО МАТЕРИАЛА | 2016 |

|

RU2718927C2 |

| СПОСОБ СИНТЕЗА МЕТАНОЛА | 2010 |

|

RU2548006C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДАТЧИКА ДАВЛЕНИЯ, СОДЕРЖАЩЕГО УГЛЕРОДНЫЕ НАНОТРУБКИ | 2012 |

|

RU2504746C1 |

| ПОЛУЧЕНИЕ НИЗКОМОЛЕКУЛЯРНЫХ ОЛЕФИНОВ ИЗ СИНТЕЗ-ГАЗА | 2010 |

|

RU2558954C2 |

| СПОСОБ ПОЛУЧЕНИЯ НИТРАТА МЕТАЛЛА НА ПОДЛОЖКЕ | 2010 |

|

RU2516467C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФУНКЦИОНАЛИЗИРОВАННОЙ ФУЛЛЕРЕНАМИ УГЛЕРОДНОЙ НАНОТРУБКИ, КОМПОЗИЦИОННЫЙ МАТЕРИАЛ, ТОЛСТАЯ ИЛИ ТОНКАЯ ПЛЕНКА, ПРОВОД И УСТРОЙСТВО, ВЫПОЛНЕННЫЕ С ИСПОЛЬЗОВАНИЕМ ПОЛУЧАЕМЫХ НАНОТРУБОК | 2006 |

|

RU2483022C2 |

| ОСАЖДЕНИЕ ГРАФЕНА НА ПОДЛОЖКИ БОЛЬШОЙ ПЛОЩАДИ И ВКЛЮЧАЮЩИЕ ИХ ИЗДЕЛИЯ | 2010 |

|

RU2564346C2 |

| РЕГЕНЕРАЦИЯ СОДЕРЖАЩИХ МЕТАЛЛ КАТАЛИЗАТОРОВ | 2011 |

|

RU2579147C2 |

Изобретение относится к нанотехнологии и может быть использовано в электронике, оптике, автомобиле- и самолётостроении, а также в медицине. Сначала обеспечивают подложку, содержащую материал, имеющий растворимость углерода по меньшей мере 10-6 ат.% при температуре реакции, например катализатор реакции Будуара или металл с чистотой не менее 99,00%, выбранный из Ni, Co, Fe, Pt, Au, Al, Cr, Cu, Mg, Mn, Mo, Rh, Si, Ta, Ti, W, U, V, Ge и Zr, или сплав указанных металлов в любой комбинации. В качестве подложки можно использовать оптоволокно или пористый материал сложной формы. Также обеспечивают газ, содержащий оксид углерода (II), который может содержать не более 5 об.% соединений, отличных от оксида углерода (II), например углеводородов, являющихся в условиях реакции источниками углерода; или дополнительно содержать инертный газ или смесь инертных газов в количестве от 0 до 70 об.%; или содержать не более 5 об.% водорода. Газ и подложку приводят в контакт при 900-1250°С и давлении по меньшей мере 0,5 атм в течение времени по меньшей мере 1 мин с получением графена на поверхности подложки. В одном альтернативном варианте газ, содержащий оксид углерода (II), также содержит ингибитор нуклеации, выбранный из паров воды, кислорода, оксида углерода (IV) и их смеси в любом сочетании. В другом варианте подложку перед контактом с газом выдерживают при указанной температуре. Полученный графен является однослойным и характеризуется отношением интенсивностей пиков 2D к G на его спектре комбинационного рассеяния по меньшей мере 2 и отношением площадей под пиками G и D не больше 0,02. Кристалл полученного графена имеет площадь по меньшей мере 9 мм2. Способ получения графена прост и пригоден для масштабирования и осуществления в промышленном масштабе, обеспечивает высокую скорость получения высококачественного графена с низким количеством дефектов. 2 н. и 21 з.п. ф-лы, 17 ил., 7 пр.

1. Способ получения графена, включающий следующие стадии:

a. обеспечение подложки, содержащей материал, имеющий растворимость углерода по меньшей мере 10-6 ат.% при температуре осуществления стадии с.;

b. обеспечение газа, содержащего оксид углерода (II);

c. приведение в контакт газа с подложкой и выдерживание при температуре в диапазоне от 900 до 1250°C с получением графена на поверхности подложки,

при этом газ, содержащий оксид углерода (II), также содержит ингибитор нуклеации или перед осуществлением стадии с. подложку предварительно выдерживают при температуре в диапазоне от 900°С до 1250°С.

2. Способ по п. 1, в котором материал является катализатором реакции Будуара.

3. Способ по любому из предшествующих пунктов, в котором поверхность материала является FCC (111) поверхностью или HCP (0001) поверхностью.

4. Способ по любому из предшествующих пунктов, в котором материал представляет собой металл, выбранный из группы, включающей Ni, Co, Fe, Pt, Au, Al, Cr, Cu, Mg, Mn, Mo, Rh, Si, Ta, Ti, W, U, V, Ge и Zr, или сплав указанных металлов в любой комбинации.

5. Способ по любому из предшествующих пунктов, в котором материал представляет собой Cu или тонкую пленку меди на поверхности, стабильной в условиях протекания процесса.

6. Способ по любому из предшествующих пунктов, в котором металл характеризуется чистотой не менее 99,00%, более предпочтительно не менее 99,98%, еще более предпочтительно не менее 99,999%.

7. Способ по любому из предшествующих пунктов, в котором растворимость углерода в материале при температуре осуществления стадии c. составляет не более 0,1 ат.%, более предпочтительно находится в диапазоне от 0,01 ат.% до 0,05 ат.%.

8. Способ по любому из предшествующих пунктов, в котором ингибитор нуклеации выбран из паров воды, кислорода, оксида углерода (IV) и их смеси в любом сочетании.

9. Способ по п. 8, в котором содержание паров воды в газе составляет от 0 до 3 об.%, более предпочтительно от 0,1 до 2 об.%, еще более предпочтительно от 0,2 до 0,5 об.%, содержание кислорода в газе составляет от 0 до 3 об.%, более предпочтительно от 0,1 до 2 об.%, еще более предпочтительно от 0,2 до 0,5 об.%, содержание оксида углерода (IV) в газе составляет от 0 до 1,5 об.%, более предпочтительно от 0,1 до 1 об.%, еще более предпочтительно от 0,2 до 0,5 об.%.

10. Способ по любому из предшествующих пунктов, в котором газ дополнительно содержит инертный газ или смесь инертных газов в количестве от 0 до 70 об.%.

11. Способ по любому из предшествующих пунктов, в котором газ содержит не более 5 об.%, более предпочтительно не более 1 об.%, наиболее предпочтительно по существу не содержит водород.

12. Способ по любому из предшествующих пунктов, в котором газ содержит не более 5 об.%, более предпочтительно не более 1 об.%, наиболее предпочтительно по существу не содержит соединений, отличных от оксида углерода (II), которые в условиях осуществления способа могут быть источниками углерода, в частности углеводородов.

13. Способ по любому из предшествующих пунктов, в котором газ по существу состоит из оксида углерода (II).

14. Способ по любому из предшествующих пунктов, осуществляемый при давлении по меньшей мере 0,5 атм, более предпочтительно по меньшей мере 1 атм, еще более предпочтительно по меньшей мере 3 атм.

15. Способ по любому из предшествующих пунктов, осуществляемый при температуре в диапазоне от 1000°С до 1100°С.

16. Способ по любому из предшествующих пунктов, в котором подложка представляет собой оптоволокно или пористый материал сложной формы.

17. Способ по любому из предшествующих пунктов, в котором стадию c. осуществляют в течение времени по меньшей мере примерно 1 минута, более предпочтительно в течение по меньшей мере примерно 5 минут, еще более предпочтительно в течение примерно 60 минут.

18. Способ по любому из предшествующих пунктов, осуществляемый при температуре в диапазоне от 1000°С до 1100°С, давлении в диапазоне от 3,2 до 3,6 атм, суммарном содержании оксида углерода (IV), паров воды и кислорода в газе от 0,5 до 1 об.%, содержании оксида углерода (II) от 99 до 99,5 об.%.

19. Способ по любому из предшествующих пунктов, в котором подложку перед осуществлением стадии с. предварительно выдерживают при температуре в диапазоне от 1000°С до 1100°С.

20. Графен, характеризующийся тем, что отношение интенсивности пика 2D к интенсивности пика G на его спектре комбинационного рассеяния составляет по меньшей мере 2, и отношение площади под пиком G к площади под пиком D на его спектре комбинационного рассеяния составляет не больше 0,02.

21. Графен по п. 20, характеризующийся тем, что отношение площади под пиком G к площади под пиком D на его спектре комбинационного рассеяния составляет не больше 0,01, предпочтительно не больше 0,005, еще более предпочтительно не больше 0,001.

22. Графен по любому из пп. 20, 21, кристалл которого имеет площадь по меньшей мере 9 мм2, предпочтительно по меньшей мере 20 мм2, еще более предпочтительно по меньшей мере 30 мм2, наиболее предпочтительно по меньшей мере 50 мм2.

23. Графен по любому из пп. 20-22, выращенный на оптоволокне или пористом материале сложной формы.

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| ЕА 201171258 А1, 29.06.2012 | |||

| ALFONSO REINA et al., Large-Area, Few-Layer Graphene Films on Arbitrary Substrates by Chemical Vapor Deposition, Nano Lett., 2009, v | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ очистки нефти и нефтяных продуктов и уничтожения их флюоресценции | 1921 |

|

SU31A1 |

| AZADEH JAFARI et al., The role of deposition temperature and catalyst thickness in graphene domains | |||

Авторы

Даты

2023-11-02—Публикация

2019-08-16—Подача