Область техники

[0001]

Настоящее изобретение относится к каучуковой композиции, способу ее получения и шине для строительного транспортного средства и, в частности, относится к каучуковой композиции, обладающей превосходным низким теплообразованием без ухудшения долговечности, способу ее получения и шине для строительного транспортного средства.

Уровень техники

[0002]

Строительные транспортные средства, такие как большие самосвалы, используемые в карьерах и/или строительных площадках, работают длительное время, перевозя тяжелые грузы. В больших шинах, устанавливаемых на таких строительных транспортных средствах, необходимо подавлять теплообразование, чтобы избежать перегрева шины. При этом в последние годы увеличение размера шин привело к повышению эффективности транспорта, и потребность в низком теплообразовании постоянно растет.

Как правило, для достижения низкого теплообразования прибегают к уменьшению количества добавляемой сажи, но это приводит к уменьшению модуля упругости (Е') и увеличению деформации каучука, что может приводить к разрушению шины.

Таким образом, для больших шин низкое теплообразование и долговечность находятся в компромиссном соотношении.

[0003]

В следующем патентном документе 1 раскрыт способ получения каучукового компонента. Указанный способ предусматривает одновременную подачу от 0,1 до 5 мас. ч. гидразидного соединения и от 0,2 до 5 мас. ч. оксида цинка на 100 мас. ч. каучукового соединения, состоящего из по меньшей мере одного из натурального каучука и диенового синтетического каучука, и сажи на стадии смешивания каучука, с последующей подачей вулканизирующего агента и смешивания при максимальной температуре от 130°С до 170°С.

Однако способ, раскрытый в патентном документе 1, не позволяет получить низкое теплообразование, необходимое в связи с увеличением размера шины, без ухудшения долговечности шины.

Перечень упоминаемых источников

Патентная литература

[0004]

Патентный документ 1: JP 4541475 В

Краткое описание изобретения

Техническая задача

[0005]

Таким образом, задача настоящего изобретения заключается в обеспечении каучуковой композиции, обладающей превосходным низким теплообразованием без ухудшения долговечности, способа ее получения и шины для строительного транспортного средства.

Решение задачи

[0006]

В результате проведенной обширной исследовательской работы авторами настоящего изобретения было обнаружено, что описанные выше задачи могут быть решены путем добавления к диеновому каучуку, имеющему конкретный состав, определенных количеств конкретного гидразидного соединения, оксида цинка и сажи, а также определения условий смешивания указанных гидразидного соединения, оксида цинка и сажи, с получением тем самым настоящего изобретения.

[0007]

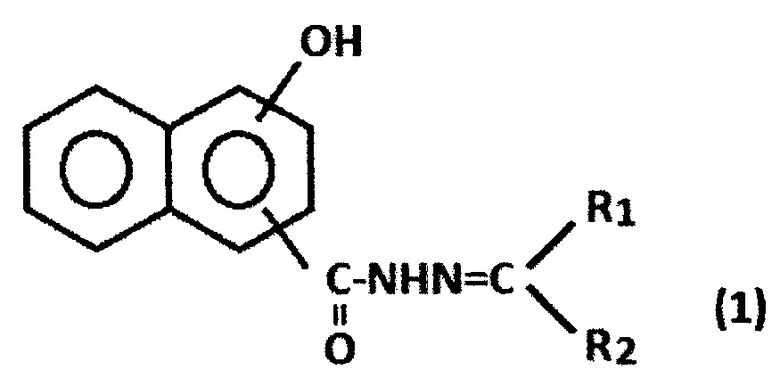

В варианте реализации настоящего изобретения предложена каучуковая композиция, полученная путем смешивания гидразидного соединения, представленного следующей химической формулой (1), в соотношении от 0,5 до 3,0 мас. ч., оксид цинка в соотношении от 1 до 5 мас. ч. и сажу, имеющую удельную поверхность по адсорбции азота (N2SA) от 60 до 150 м2/г, в соотношении от 30 до 60 мас. ч. на 100 мас. ч. диенового каучука, содержащего 80 мас. ч. или более натурального каучука и/или синтетического изопренового каучука. Указанную каучуковую композицию получают посредством (а) смешивания по меньшей мере гидразидного соединения и сажи с получением смеси, и (b) смешивания оксида цинка со смесью, полученной на стадии (а), с получением смеси. Максимальная предельная температура в ходе смешивания на стадии (а) составляет от 140 до 170°С. Физические свойства указанной композиции отвечают следующей формуле (2).

[0008]

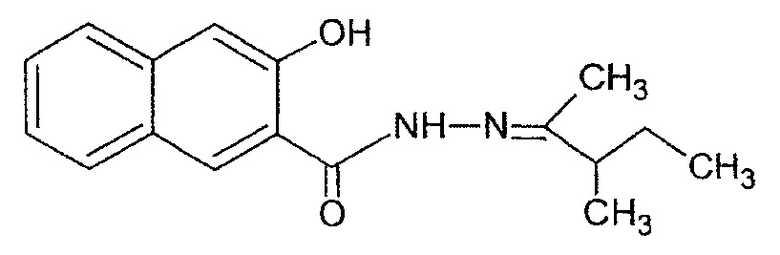

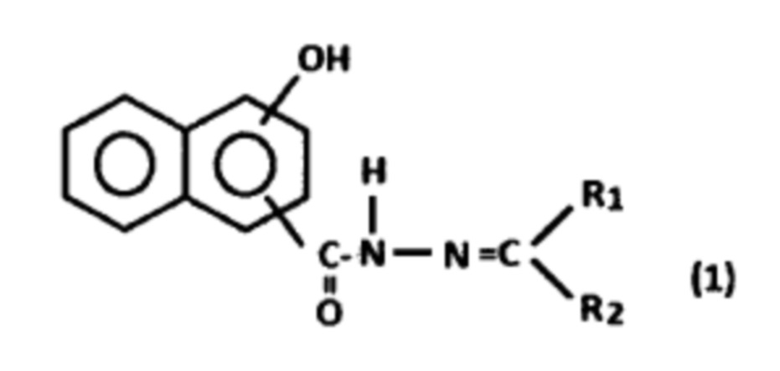

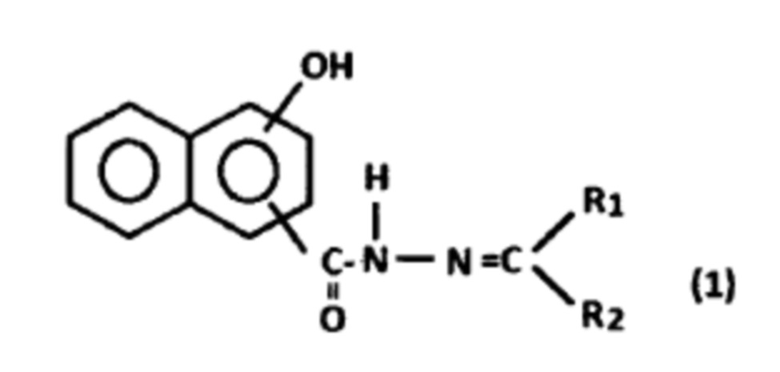

Химическая формула 1

[0009]

(В химической формуле (1) каждый из R1 и R2 независимо представляет собой алкильную группу, содержащую от 1 до 18 атомов углерода).

1500 ≤ {Модуль упругости при 20°С (Е') × удлинение при разрыве (ЕВ)} ≤ 6000 (формула 2).

В варианте реализации настоящего изобретения предложен способ получения каучуковой композиции, согласно которому смешивают гидразидное соединение, представленное следующей химической формулой (1), в соотношении от 0,5 до 3,0 мас. ч., оксид цинка в соотношении от 1 до 5 мас. ч. и сажу, имеющую удельную поверхность по адсорбции азота (N2SA) от 60 до 150 м2/г, в соотношении от 30 до 60 мас. ч. на 100 мас. ч. диенового каучука, содержащего 80 мас. ч. или более натурального каучука и/или синтетического изопренового каучука. Указанную каучуковую композицию получают посредством (а) смешивания по меньшей мере гидразидного соединения и сажи с получением смеси, и (b) смешивания оксида цинка со смесью, полученной на стадии (а), с получением смеси. Максимальная предельная температура в ходе смешивания на стадии (а) составляет от 140 до 170°С. Физические свойства указанной композиции отвечают следующей формуле (2).

[0010]

Химическая формула 1

[0011]

(В формуле (1) каждый из R1 и R2 независимо представляет собой алкильную группу, содержащую от 1 до 18 атомов углерода).

1500 ≤ {Модуль упругости при 20°С (Е') × удлинение при разрыве (ЕВ)} ≤ 6000 (формула 2).

Кроме того, в одном из вариантов реализации настоящего изобретения предложена шина для строительного транспортного средства, в которой каучуковая композиция в соответствии с вариантом реализации настоящего изобретения применяется в подпротекторном слое.

Преимущества изобретения

[0012]

Каучуковую композицию согласно варианту реализации настоящего изобретения получают путем смешивания гидразидного соединения, представленного химической формулой (1), в соотношении от 0,5 до 3,0 мас. ч., оксида цинка в соотношении от 1 до 5 мас. ч. и сажи, имеющей удельную поверхность по адсорбции азота (N2SA) от 60 до 150 м2/г, в соотношении от 30 до 60 мас. ч. на 100 мас. ч. диенового каучука, содержащего 80 мас. ч. или более натурального каучука и/или синтетического изопренового каучука. Указанную каучуковую композицию получают посредством стадии (а) смешивания по меньшей мере гидразидного соединения и сажи с получением смеси, и стадии (b) смешивания оксида цинка со смесью, полученной на стадии (а), с получением смеси. Максимальная предельная температура в ходе смешивания на стадии (а) составляет от 140 до 170°С. Композиция обладает следующими физическими свойствами: 1500 ≤ {Модуль упругости при 20°С (Е') × удлинение при разрыве (ЕВ)} ≤ 6000. Таким образом, указанная каучуковая композиция обладает превосходным низким теплообразованием без ухудшения долговечности.

Применение каучуковой композиции согласно варианту реализации настоящего изобретения, особенно в подпротекторном слое шины для строительного транспортного средства, позволяет дополнительно уменьшить теплообразование в шине большого размера.

Описание вариантов реализации изобретения

[0013]

Настоящее изобретение будет более подробно описано ниже.

[0014]

Диеновый каучук

Обязательным компонентом диенового каучука, применяемого в варианте реализации настоящего изобретения, является натуральный каучук (НК) и/или синтетический изопреновый каучук (ИК). С точки зрения результатов, обеспечиваемых вариантом реализации настоящего изобретения, когда весь диеновый каучук составляет 100 мас. ч., добавляемое количество НК и/или ИК предпочтительно составляет 80 мас. ч. или более. Можно применять диеновый каучук, отличный от НК или ИК, и примеры диенового каучука могут включать стирол-бутадиеновый сополимерный каучук (СБК), бутадиеновый каучук (БК) и акрилонитрил-бутадиеновый сополимерный каучук (НБК). Кроме того, молекулярная масса и микроструктура диенового каучука не имеют каких-либо конкретных ограничений. Диеновый каучук может быть модифицирован на конце, например, аминной, амидной, силильной, алкоксисилильной, карбоксильной или гидроксильной группой, или может быть эпоксидирован.

[0015]

Гидразидное соединение

Гидразидное соединение, применяемое в варианте реализации настоящего изобретения, представлено следующей формулой (1):

[0016]

Химическая формула 1

[0017]

(В формуле (1) каждый из R1 и R2 независимо представляет собой алкильную группу, содержащую от 1 до 18 атомов углерода).

[0018]

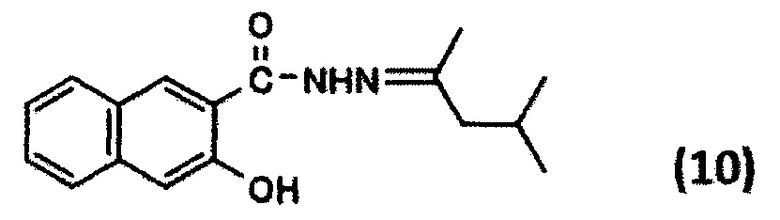

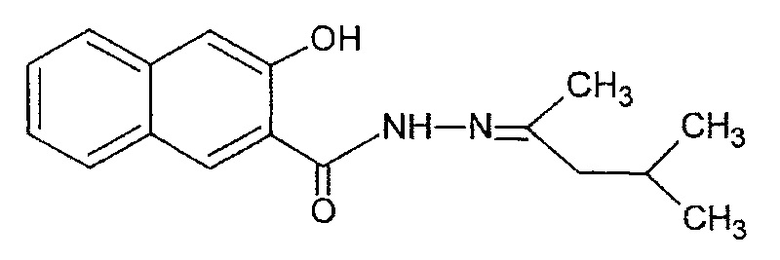

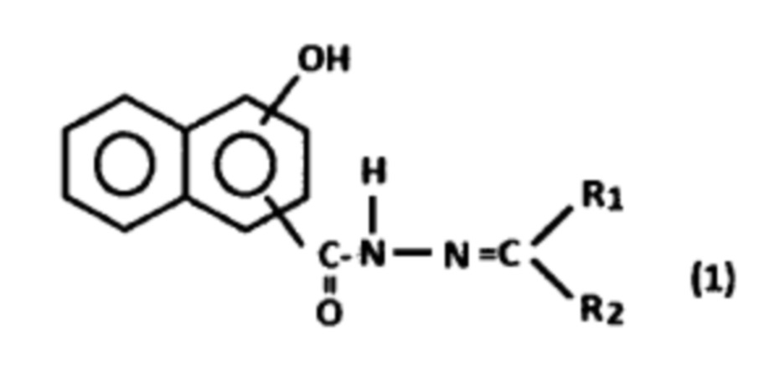

В частности, примеры включают гидразид 1-гидрокси-N'-(1-метилэтилиден)-2-нафтойной кислоты, гидразид 1-гидрокси-N'-(1-метилпропилиден)-2-нафтойной кислоты, гидразид 1-гидрокси-N'-(1-метилбутилиден)-2-нафтойной кислоты, гидразид 1-гидрокси-N'-(1,3-диметилбутилиден)-2-нафтойной кислоты, гидразид 3-гидрокси-N'-(1-метилэтилиден)-2-нафтойной кислоты, гидразид 3-гидрокси-N'-(1-метилпропилиден)-2-нафтойной кислоты, гидразид 3-гидрокси-N'-(1-метилбутилиден)-2-нафтойной кислоты и гидразид 3-гидрокси-N'-(1,3-диметилбутилиден)-2-нафтойной кислоты. С точки зрения улучшения результатов, обеспечиваемых вариантом реализации настоящего изобретения, предпочтительным среди них является гидразидное соединение, представленное следующей химической формулой (10):

[0019]

Химическая формула 10

[0020]

Сажа

Сажа, применяемая в варианте реализации настоящего изобретения, должна иметь удельную поверхность по адсорбции азота (N2SA) от 60 до 150 м2/г. При удельной поверхности по адсорбции азота (N2SA) менее 60 м2/г снижается долговечность. С другой стороны, при удельной поверхности по адсорбции азота (N2SA) более 150 м2/г ухудшается теплообразование. В варианте реализации настоящего изобретения, с точки зрения улучшения результатов настоящего изобретения, удельная поверхность по адсорбции азота (N2SA) предпочтительно составляет от 80 до 130 м2/г. Удельная поверхность по адсорбции азота (N2SA) представляет собой значение, полученное в соответствии с JIS К6217-2.

[0021]

Соотношение компонентов каучуковой композиции

Каучуковую композицию согласно варианту реализации настоящего изобретения получают путем смешивания гидразидного соединения, представленного формулой (1), в соотношении от 0,5 до 3,0 мас. ч., оксида цинка в соотношении от 1 до 5 мас. ч. и сажи, имеющей удельную поверхность по адсорбции азота (N2SA) от 60 до 150 м2/г, в соотношении от 30 до 60 мас. ч. на 100 мас. ч. диенового каучука.

Добавляемое количество гидразидного соединения, составляющее менее 0,5 мас. ч., не позволяет достичь результатов, обеспечиваемых вариантом реализации настоящего изобретения, поскольку указанное добавляемое количество слишком мало. С другой стороны, когда добавляемое количество более 3,0 мас. ч., ухудшается теплообразование.

Когда добавляемое количество оксида цинка составляет менее 1 мас. ч., ухудшается и теплообразование, и долговечность, а когда добавляемое количество составляет более 5 мас. ч., ухудшается долговечность.

Когда добавляемое количество сажи составляет менее 30 мас. ч., ухудшается долговечность. Когда добавляемое количество составляет более 60 мас. ч., ухудшается теплообразование и долговечность.

[0022]

В каучуковой композиции согласно варианту реализации настоящего изобретения добавляемое количество оксида цинка предпочтительно составляет от 1 до 3 мас. ч. на 100 мас. ч. диенового каучука.

В каучуковой композиции согласно варианту реализации настоящего изобретения добавляемое количество сажи предпочтительно составляет от 35 до 50 мас. ч. на 100 мас. ч. диенового каучука.

[0023]

Другие компоненты

В каучуковую композицию согласно варианту реализации настоящего изобретения могут быть добавлены, в дополнение к описанным выше компонентам, вулканизаторы или сшивающие агенты; ускорители вулканизации или сшивки; различные наполнители, такие как диоксид кремния, глина, тальк и карбонат кальция; противостарители; пластификаторы; смолы; и различные добавки, традиционно добавляемые в каучуковые композиции, такие как отвердители. Указанные добавки смешивают традиционным способом с получением композиции, которую затем можно применять для вулканизации или поперечной сшивки. Применяемые количества этих добавок могут представлять собой любое стандартное добавляемое количество, применяемое в данной области техники, при условии, что оно не препятствует достижению задач настоящего изобретения.

[0024]

Следует отметить, что при добавлении диоксида кремния его количество предпочтительно составляет 30 мас. ч. или менее, и более предпочтительно от 5 до 25 мас. ч. на 100 мас. ч. диенового каучука. Когда добавляемое количество диоксида кремния составляет более 30 мас. ч., снижается твердость каучука и возможно появление деформации, что может приводить к ухудшению долговечности.

[0025]

Каучуковая композиция согласно варианту реализации настоящего изобретения имеет превосходное низкое теплообразование без ухудшения долговечности и, таким образом, может подходящим образом применяться в протекторе шины для строительного транспортного средства и, в частности, в подпротекторном слое, размещенном с внутренней стороны в радиальном направлении шины по отношению к беговой дорожке протектора. Шина для строительного транспортного средства согласно варианту реализации настоящего изобретения предпочтительно представляет собой пневматическую шину, которая может быть накачана любым газом, включая воздух и инертный газ, такой как азот.

Применение каучуковой композиции согласно варианту реализации настоящего изобретения в подпротекторном слое дополнительно улучшает результаты, обеспечиваемые согласно варианту реализации настоящего изобретения.

[0026]

Каучуковую композицию согласно варианту реализации настоящего изобретения получают путем смешивания гидразидного соединения, оксида цинка и сажи при конкретных условиях смешивания.

То есть, каучуковую композицию согласно варианту реализации настоящего изобретения получают посредством первой стадии смешивания по меньшей мере гидразидного соединения и сажи с получением смеси, и второй стадии смешивания оксида цинка со смесью, полученной на первой стадии, с получением смеси. Максимальная предельная температура в ходе смешивания на первой стадии составляет от 140 до 170°С.

[0027]

В ходе исследований, проведенных авторами настоящего изобретения, было обнаружено, что взаимодействие гидразидного соединения, сажи и диенового каучука позволяет получить низкое теплообразование с подавлением при этом деформации каучука. Однако, если гидразидное соединение, сажу и оксид цинка смешивают одновременно, оксид цинка сначала реагирует с гидразидным соединением. Это затрудняет указанное взаимодействие и препятствует достижению результатов, обеспечиваемых согласно варианту реализации настоящего изобретения.

[0028]

Поэтому согласно варианту реализации настоящего изобретения оксид цинка можно подавать/ добавлять в любое время до проведения вулканизации, но после смешивания гидразидного соединения и сажи.

Например, на первой стадии смешивают диеновый каучук, гидразидное соединение, сажу и еще один компонент (кроме вулканизирующей системы, описанной ниже) с получением смеси. Первую стадию можно проводить с применением известного смесителя. Время смешивания составляет, например, от двух до пяти минут. Кроме того, максимальная предельная температура в ходе смешивания на первой стадии составляет от 140 до 170°С. При максимальной предельной температуре менее 140°С не удается достичь улучшения теплообразования. С другой стороны, при максимальной предельной температуре более 170°С ухудшается долговечность. Более предпочтительная максимальная предельная температура составляет от 145 до 160°С.

В ходе этой первой стадии гидразидное соединение, сажа и диеновый каучук взаимодействуют друг с другом.

После завершения первой стадии полученную смесь выгружают из смесителя и охлаждают.

[0029]

Охлажденную смесь можно подать повторно в смеситель для снижения вязкости и провести повторное перемешивание (стадия повторного перемешивания). В одном из вариантов реализации настоящего изобретения на стадии повторного перемешивания в качестве второго этапа можно добавить оксид цинка и провести смешивание.

[0030]

С другой стороны, после завершения первой стадии или после завершения стадии повторного перемешивания в полученную смесь можно добавить вулканизирующую систему (вулканизирующий или сшивающий агент или ускоритель вулканизации или сшивки) и провести смешивание (заключительная стадия). В одном из вариантов реализации настоящего изобретения на заключительной стадии в качестве второго этапа можно добавить оксид цинка и провести смешивание.

[0031]

Перемешивание на стадии повторного перемешивания не ограничено какими-либо конкретными условиями, но обычно температура перемешивания составляет от 130 до 160°С, а время перемешивания составляет от 1,5 до 4 минут.

[0032]

Следует отметить, что хотя в примере выше показаны три стадии смешивания - смешивание на первой стадии, стадии повторного перемешивания и заключительной стадии, - вариант реализации настоящего изобретения не ограничивается ими. Можно провести дополнительную стадию смешивания, при условии, что оксид цинка можно подавать и смешивать на любой стадии смешивания после смешивания гидразидного соединения и сажи.

[0033]

Свойства каучуковой композиции согласно варианту реализации настоящего изобретения отвечают следующей формуле (2):

1500 ≤ {Модуль упругости при 20°С (Е') × удлинение при разрыве (ЕВ)} ≤ 6000 (2).

Когда условия формулы (2) не выполняются, невозможно достичь результатов, обеспечиваемых согласно варианту реализации настоящего изобретения, в котором получена каучуковая композиция с превосходным низким теплообразованием без ухудшения долговечности. Физические свойства согласно формуле (2) достигаются путем регулирования добавляемых количеств гидразидного соединения, сажи и серы.

[0034]

В одном из вариантов реализации настоящего изобретения более предпочтительно, чтобы формула (2) отвечала следующей формуле (20):

1700 ≤ {Модуль упругости при 20°С (Е') × удлинение при разрыве (ЕВ)} ≤ 5000 (формула 20).

Следует отметить, что модуль упругости (Е') представляет собой значение (МПа), измеренное в соответствии с JIS К6394 с помощью спектрометра для определения вязкоупругих свойств при следующих условиях: начальная деформация 10%, амплитуда ±2%, частота 20 Гц и 20°С.

Удлинение при разрыве (ЕВ) измеряли при комнатной температуре в соответствии с JIS K6251 (МПа).

[0035]

Каучуковую композицию согласно одному из вариантов реализации настоящего изобретения можно применять для изготовления пневматической шины в соответствии с традиционным способом изготовления пневматических шин.

Пример

[0036]

Настоящее изобретение будет описано более подробно с помощью примеров и сравнительных примеров, но без ограничения этими примерами.

[0037]

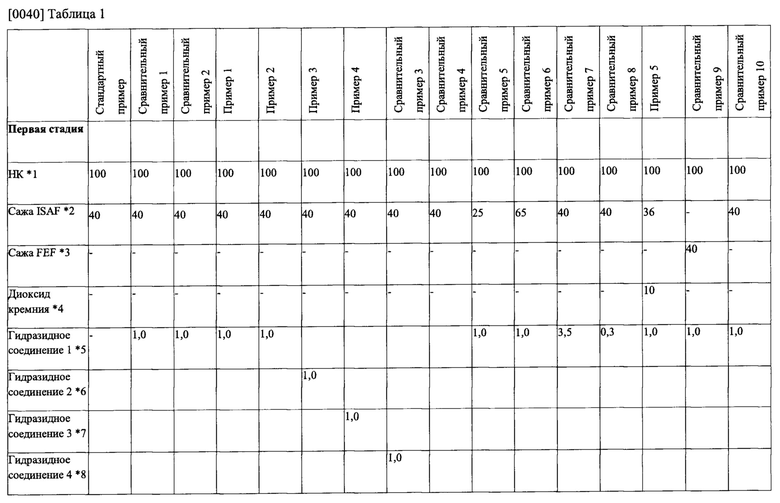

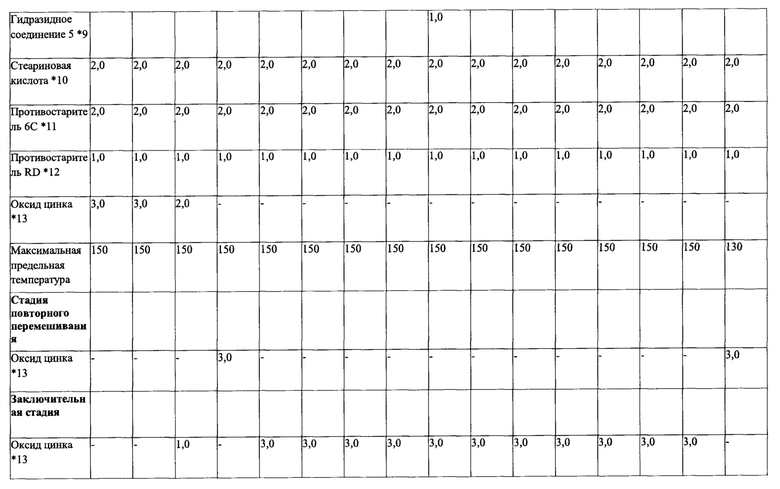

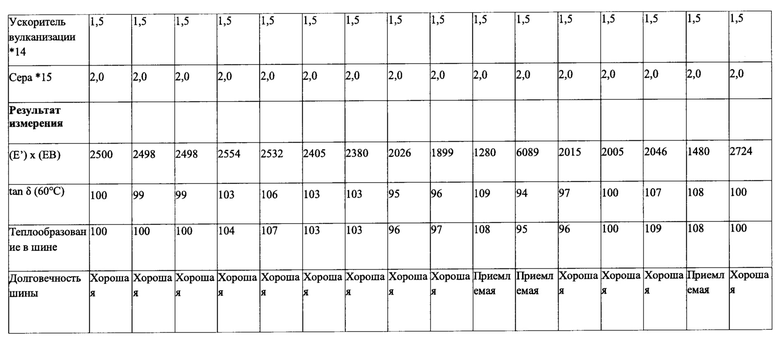

Стандартный пример, примеры 1-5 и сравнительные примеры 1-10

Приготовление образца

Соответствующие компоненты, приведенные в таблице 1, смешивали в течение 4 минут с помощью герметичного смесителя Бенбери вместимостью 1,7 литра в пропорциях (мас. ч.) и в последовательности, указанных в таблице 1, и выгружали полученную смесь из смесителя по достижении максимальной предельной температуры, указанной в таблице 1 (первая стадия).

После завершения первой стадии проводили или не проводили стадию повторного перемешивания, и к полученной смеси добавляли вулканизирующую систему и перемешивали (заключительная стадия). В случае, когда проводили стадию повторного перемешивания, температура перемешивания составляла 150°С, а время перемешивания составляло три минуты.

Затем полученную каучуковую композицию вулканизировали под давлением в заранее выбранной форме при 160°С в течение 20 минут с получением образца вулканизата для испытаний, а затем определяли физические свойства резины с помощью методов испытаний, приведенных ниже.

[0038]

(Е') × (ЕВ): рассчитывали по методу, описанному выше.

tan δ (60°С): Tan δ (60°С) измеряли в условиях деформации растяжения 10±2%, частоты колебаний 20 Гц и температуры 60°С с помощью вязкоупругого спектрометра (от Toyo Seiki Seisaku-sho, Ltd.) в соответствии с JIS K 6394: 2007. Результаты выражали в виде значений показателя, где стандартному примеру было присвоено значение 100. Большие значения показателя указывают на меньшее теплообразование.

Теплообразование в шине: Теплообразование оценивали в ходе испытания на реальном транспортном средстве. Испытуемую шину размером 46/90R57 монтировали на обод, указанный в стандарте TRA (Tire and Rim Association - Ассоциация производителей шин и ободьев), и применялись эталонное внутреннее давление и нагрузка согласно стандарту TRA. Затем испытуемые шины устанавливали на все колеса строительного транспортного средства, участвовавшего в испытании. При оценке теплообразования измеряли температуру внутренней поверхности шины в области протектора до и после движения испытательного транспортного средства в течение 60 минут со скоростью 10 км/ч. Затем результаты измерений выражали в виде значений показателя и оценивали относительно стандартного примера, выбранного в качестве эталона (100). В рамках этой оценки более высокие значения указывают на меньшее повышение температуры в области протектора, что означает низкое теплообразование. Следует отметить, что в протекторе испытуемой шины использовался образец вулканизата для испытаний, изготовленный в каждом из примеров.

Долговечность шины: Долговечность оценивали в ходе испытания на барабане. Испытуемую шину размером 46/90R57 монтировали на обод, указанный в стандарте TRA, и накачивали до эталонного внутреннего давления, указанного в стандарте TRA. При оценке долговечности испытуемая шина ехала со скоростью 10 км/ч, барабан вращался в течение 200 часов с нагрузкой 120% от стандарта TRA, и проводили оценку внешнего вида протектора после разборки. Критерии оценки были следующими. Следует отметить, что в протекторе испытуемой шины использовался образец вулканизата для испытаний, изготовленный в каждом из примеров.

Хорошо: Отсутствие трещины на внутренней стороне протектора или поверхности контакта с периферически расположенным элементом, что хорошо.

Приемлемо: Максимальная длина трещины на внутренней стороне протектора или поверхности контакта с периферически расположенным элементом составляет менее 5 мм, что чуть хуже.

Плохо: Максимальная длина трещины на внутренней стороне протектора или поверхности контакта с периферически расположенным элементом составляет 5 мм или более, что является плохим показателем.

[0039]

Результаты приведены в таблице 1.

[0041]

*1: НК (натуральный каучук) (RSS 3)

*2: Сажа ISAF (Intermediate Super Abrasion Furnace - промежуточно-стойкая к истиранию, печная) (от Shinnikka Carbon Co., Ltd., наименование продукта Niteron #300, N2SA=120 м2/г)

*3: Сажа FEF (Fast Extrusion Furnace - быстро экструдирующаяся, печная) (от Tokai Carbon Co., Ltd., наименование продукта SEAST SO, N2SA=42 м2/г)

*4: Диоксид кремния (от EVONIK, наименование продукта ULTRASIL VN3GR)

*5: Гидразидное соединение 1 (DC-01, от Otsuka Chemical Co., Ltd., гидразидное соединение, представленное следующей формулой 10)

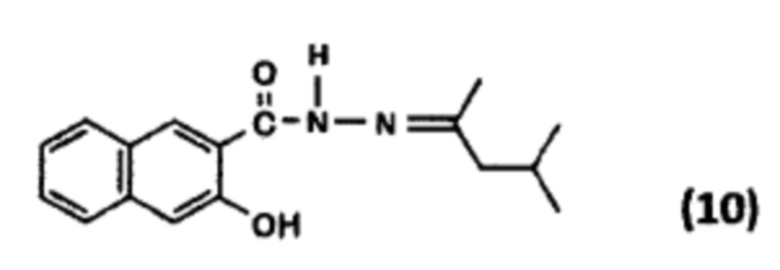

*6: Гидразидное соединение 2 (гидразидное соединение, представленное следующей формулой)

[0042]

Химическая формула 5

[0043]

*7: Гидразидное соединение 3 (гидразидное соединение, представленное следующей формулой)

[0044]

Химическая формула 6

[0045]

*8: Гидразидное соединение 4 (дигидразид адипиновой кислоты (ADH), от Otsuka Chemical Co., Ltd.)

*9: Гидразидное соединение 5 (дигидразид себациновой кислоты (SDH), от Otsuka Chemical Co., Ltd.)

*10: Стеариновая кислота (Beads Stearic Acid YR, от NOF Corporation)

*11: Противостаритель 6C (Santoflex 6PPD, от Flexsys)

*12: Противостаритель RD (Nocrac 224, от Ouchi Shinko Chemical Industrial Co., Ltd.)

*13: Оксид цинка (Zinc Oxide III, от Seido Chemical Industry Co., Ltd.)

*14: Ускоритель вулканизации (NOCCELER NS, от Ouchi Shinko Chemical Industrial Co., Ltd.)

*15: Сера (порошкообразная сера, обработанная маслом Golden Flower, от Tsurumi Chemical Industry Co., Ltd.)

[0046]

Способ получения гидразидного соединения 2:

Гидразид 3-гидрокси-2-нафтойной кислоты и 3-метил-2-пентанон перемешивали при нагревании. После концентрирования и охлаждения реакционного раствора осажденные кристаллы отфильтровывали и сушили при пониженном давлении с получением гидразидного соединения 2, имеющего структуру, представленную формулой, описанной выше.

[0047]

Способ получения гидразидного соединения 3:

Гидразид 3-гидрокси-2-нафтойной кислоты и 3-пентанон перемешивали при нагревании. После концентрирования и охлаждения реакционного раствора осажденные кристаллы отфильтровывали и сушили при пониженном давлении с получением гидразидного соединения 3, имеющего структуру, представленную формулой, описанной выше.

[0048]

В отношении результатов, приведенных в таблице 1, каучуковые композиции согласно примерам 1-5 были получены путем смешивания гидразидного соединения, представленного формулой (1), в соотношении от 0,5 до 3,0 мас. ч., оксида цинка в соотношении от 1 до 5 мас. ч. и сажи, имеющей удельную поверхность по адсорбции азота (N2SA) от 60 до 150 м2/г, в соотношении от 30 до 60 мас. ч. на 100 мас. ч. диенового каучука, содержащего 80 мас. ч. или более натурального каучука и/или синтетического изопренового каучука. Каучуковые композиции получали посредством первой стадии смешивания по меньшей мере гидразидного соединения и сажи с получением смеси, и второй стадии смешивания оксида цинка со смесью, полученной на первой стадии, с получением смеси. Максимальная предельная температура в ходе смешивания на первой стадии составляет от 140 до 170°С. Композиция обладает следующей характеристикой: 1500 ≤ {Модуль упругости при 20°С (Е') × удлинение при разрыве (ЕВ)} ≤ 6000. Таким образом, по сравнению с каучуковой композицией согласно стандартному примеру каучуковые композиции согласно Примерам 1-5 имеют превосходное низкое теплообразование без ухудшения долговечности.

С другой стороны, в сравнительном примере 1 гидразидное соединение, сажу и оксид цинка смешивали на первой стадии одновременно, и поэтому результат был по существу сходным со стандартным примером.

В сравнительном примере 2, хотя часть оксида цинка добавляли на заключительной стадии, гидразидное соединение, сажу и оксид цинка смешивали на первой стадии одновременно, и поэтому результат был по существу сходным со стандартным примером.

В сравнительном примере 3 гидразидное соединение, представленное формулой (10), не добавляли, а вместо него добавляли дигидразид адипиновой кислоты, вследствие чего низкое теплообразование ухудшалось.

В сравнительном примере 4 гидразидное соединение, представленное формулой (10), не добавляли, а вместо него добавляли дигидразид себациновой кислоты, вследствие чего низкое теплообразование ухудшалось.

В сравнительном примере 5 добавленное количество сажи было меньше нижнего предела, указанного в варианте реализации настоящего изобретения, вследствие чего долговечность ухудшалась.

В сравнительном примере 6 добавленное количество сажи было больше верхнего предела, указанного в варианте реализации настоящего изобретения, вследствие чего теплообразование и долговечность ухудшались.

В сравнительном примере 7 добавленное количество гидразидного соединения было больше верхнего предела, указанного в варианте реализации настоящего изобретения, вследствие чего теплообразование ухудшалось.

В сравнительном примере 8 добавленное количество гидразидного соединения было меньше нижнего предела, указанного в варианте реализации настоящего изобретения, вследствие чего результат был по существу сходным со стандартным примером.

В сравнительном примере 9 удельная поверхность по адсорбции азота (N2SA) сажи не попадала в диапазон, указанный в варианте реализации настоящего изобретения, вследствие чего долговечность ухудшалась.

В сравнительном примере 10 максимальная предельная температура на первой стадии была меньше нижнего предела, указанного в варианте реализации настоящего изобретения, вследствие чего результат был по существу сходным со стандартным примером.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПНЕВМАТИЧЕСКАЯ ШИНА | 2017 |

|

RU2699673C1 |

| КАУЧУКОВАЯ КОМПОЗИЦИЯ ДЛЯ ШИНЫ | 2016 |

|

RU2681903C1 |

| КАУЧУКОВАЯ КОМПОЗИЦИЯ | 2018 |

|

RU2711411C1 |

| КАУЧУКОВАЯ КОМПОЗИЦИЯ ДЛЯ ИСПОЛЬЗОВАНИЯ В ПРОТЕКТОРЕ ШИНЫ | 2015 |

|

RU2627853C1 |

| Нешипованная зимняя шина | 2015 |

|

RU2684089C2 |

| РЕЗИНОВАЯ СМЕСЬ ДЛЯ ШИНЫ И ЗИМНЯЯ ШИНА С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2008 |

|

RU2409602C2 |

| ПРИМЕНЕНИЕ S-(3-АМИНОПРОПИЛ)ТИОСЕРНОЙ КИСЛОТЫ ИЛИ ЕЕ МЕТАЛЛИЧЕСКОЙ СОЛИ | 2010 |

|

RU2528996C2 |

| РЕЗИНОВАЯ СМЕСЬ ДЛЯ ШИН И ПНЕВМАТИЧЕСКАЯ ШИНА | 2010 |

|

RU2552458C2 |

| РЕЗИНОВАЯ КОМПОЗИЦИЯ ДЛЯ БОКОВИНЫ ШИНЫ И ШИНА | 2007 |

|

RU2434897C2 |

| КАУЧУКОВАЯ КОМПОЗИЦИЯ ДЛЯ ШИН И ПНЕВМАТИЧЕСКАЯ ШИНА | 2015 |

|

RU2670897C9 |

Изобретение представляет собой каучуковую композицию, полученную путем смешения гидразидного соединения, представленного химической формулой (1), в соотношении от 0,5 до 3,0 мас. ч., оксида цинка в соотношении от 1 до 5 мас. ч. и сажи в соотношении от 30 до 60 мас. ч. на 100 мас. ч. диенового каучука. Удельная поверхность сажи по адсорбции азота (N2SA) составляет от 60 до 150 м2/г. Диеновый каучук содержит 80 мас. ч. или более натурального каучука и/или синтетического изопренового каучука. Композицию получают путем (а) смешивания по меньшей мере указанных гидразидного соединения и сажи с получением смеси и (b) смешивания оксида цинка со смесью, полученной на стадии (а). Максимальная предельная температура в ходе смешивания на стадии (а) составляет от 145 до 170°С. Настоящие изобретение позволяет получить каучуковую композицию и шину из нее, обладающую низким теплообразованием и высокой долговечностью. 3 н. и 3 з.п. ф-лы, 1 табл., 5 пр.

1. Каучуковая композиция, полученная путем смешивания гидразидного соединения, представленного следующей химической формулой (1), в соотношении от 0,5 до 3,0 мас. ч., оксида цинка в соотношении от 1 до 5 мас. ч. и сажи, имеющей удельную поверхность по адсорбции азота (N2SA) от 60 до 150 м2/г, в соотношении от 30 до 60 мас. ч. на 100 мас. ч. диенового каучука, содержащего 80 мас. ч. или более натурального каучука и/или синтетического изопренового каучука, где указанная каучуковая композиция получена путем (а) смешивания по меньшей мере указанных гидразидного соединения и сажи с получением смеси и (b) смешивания оксида цинка со смесью, полученной на стадии (а), с получением смеси,

при этом максимальная предельная температура в ходе смешивания на стадии (а) составляет от 145 до 170°С, и

указанная каучуковая композиция применяется в подпротекторном слое шины для строительного транспортного средства,

где в формуле (1) каждый из R1 и R2 независимо представляет собой алкильную группу, содержащую от 1 до 18 атомов углерода,

2. Каучуковая композиция по п. 1, отличающаяся тем, что содержит диоксид кремния в соотношении 30 мас. ч. или менее.

3. Каучуковая композиция по п. 1, отличающаяся тем, что гидразидное соединение, представленное формулой (1), представлено следующей химической формулой (10):

4. Каучуковая композиция по п. 1, отличающаяся тем, что сажа имеет удельную поверхность по адсорбции азота (N2SA) от 80 до 130 м2/г.

5. Способ получения каучуковой композиции, согласно которому смешивают гидразидное соединение, представленное следующей химической формулой (1), в соотношении от 0,5 до 3,0 мас. ч., оксид цинка в соотношении от 1 до 5 мас. ч. и сажу, имеющую удельную поверхность по адсорбции азота (N2SA) от 60 до 150 м2/г, в соотношении от 30 до 60 мас. ч. на 100 мас. ч. диенового каучука, содержащего 80 мас. ч. или более натурального каучука и/или синтетического изопренового каучука,

при этом указанную каучуковую композицию получают путем (а) смешивания по меньшей мере указанных гидразидного соединения и сажи с получением смеси и (b) смешивания оксида цинка со смесью, полученной на стадии (а), с получением смеси,

при этом максимальная предельная температура в ходе смешивания на стадии (а) составляет от 145 до 170°С, и

указанная каучуковая композиция применяется в подпротекторном слое шины для строительного транспортного средства,

где в формуле (1) каждый из R1 и R2 независимо представляет собой алкильную группу, содержащую от 1 до 18 атомов углерода.

6. Шина для строительного транспортного средства, в которой каучуковая композиция по п. 1 применяется в подпротекторном слое.

| US 2017198120 A1, 13.07.2017 | |||

| JP 4405928 B2, 27.01.2010 | |||

| КАУЧУКОВАЯ КОМПОЗИЦИЯ ДЛЯ ШИНЫ И НЕШИПОВАННАЯ ШИНА | 2012 |

|

RU2568481C2 |

| WO 2015068415, 14.05.2015. | |||

Авторы

Даты

2023-11-03—Публикация

2020-12-24—Подача