Эта заявка основана на Японской патентной заявке №2007-165408, поданной в патентное ведомство Японии 22 июня 2007 года, полное содержание которой включено в данное описание посредством ссылки.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Область изобретения

Настоящее изобретение относится к резиновой смеси для шины, в которой улучшены характеристики сцепления с замерзшей поверхности дороги и с поверхностью дороги с выпавшим снегом при сохранении таких свойств, как износоустойчивость, особенно зимней шины с использованием резиновой смеси для шины.

Описание предшествующего уровня техники

Поскольку зимние шины используют при эксплуатации на замерзшей поверхности дороги и на поверхности дороги с выпавшим снегом (в дальнейшем упоминается как «обледеневшая поверхность дороги») в зимнее время года, требуется высокое сцепление с поверхностью обледеневшей дороги. Кроме того, в последние годы при внедрении пассажирских автомобилей высокой мощности и разработке экспресс-магистралей, прочность на истирание в сочетании со сцеплением, показателями которых являются характеристики ускорения и торможения на поверхности дороги с покрытием при высокоскоростном движении, становятся важными необходимыми рабочими характеристиками.

Общепринятым способом улучшения свойства сцепления и торможения по поверхности обледеневшей дороги наряду с удержанием сопротивления качению и свойством мокрого сцепления является введение рапсового масла в качестве мягчителя в резиновую смесь, такую как бутадиен-стирольный каучук. Однако в резиновой смеси, содержащей бутадиен-стирольный каучук в качестве основного компонента, поскольку температура стеклования (Tg) становится выше -50°С и жесткость при низкой температуре повышается, достаточного свойства сцепления с обледеневшей поверхностью дороги не получают.

Кроме того, как общепринятый способ можно упомянуть способ введения пальмового масла в резиновую смесь, содержащую натуральный каучук и бутадиеновый каучук. Однако в шине, содержащей резиновую смесь с введенным в нее пальмовым маслом, жесткость каучука при низкой температуре становится высокой и становится трудно поддерживать характеристики сцепления на обледеневшей поверхности дороги в течение длительного периода времени.

В частности, Патентная Заявка Японии №.2005-154696 раскрывает способ с использованием низкомолекулярного бутадиен-стирольного сополимера для улучшения свойства сцепления. В этом случае поскольку низкомолекулярный бутадиен-стирольный сополимер имеет двойную связь, имеющую свойство поперечного сшивания, часть низкомолекулярного бутадиен-стирольного сополимера образует поперечносшитую связь с матрицей каучука. По этой причине низкомолекулярный бутадиен-стирольный сополимер входит в матрицу, и не возникает достаточной потери на гистерезис, и в некоторых случаях не может быть достигнуто достаточного улучшения свойства сцепления. Далее, когда для того чтобы низкомолекулярный бутадиен-стирольный сополимер не входил в матрицу сшиванием, его часть с двойной связью превращают в насыщенную связь гидрированием, этим значительно ухудшают совместимость с матрицей, и, как результат, возникает тенденция к ухудшению свойства сопротивления разрушению, и компонент низкомолекулярного бутадиен-стирольного сополимера вытекает.

Кроме того, Патентная Заявка Японии №.2007-112994 раскрывает способ включения ароматического винильного полимера с температурой перехода в фазу стеклования не выше 10°С в каучук на основе диена, в котором общее содержание бутадиен-стирольного каучука и бутадиенового каучука составляет не менее 80 мас.%, в качестве резиновой смеси для шины, превосходной по характеристикам сцепления и износоустойчивости.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Объектом данного изобретения является предоставление резиновой смеси для шины, в которой улучшены характеристики сцепления с обледеневшей поверхностью дороги наряду с сохранением характеристики прочности на истирание, и шина с использованием этой смеси.

Данное изобретение предоставляет резиновую смесь для шины, содержащую от 2 до 150 частей по массе ароматического винильного полимера и от 5 до 200 частей по массе диоксида кремния из расчета на 100 частей по массе каучукового компонента на основе диена, содержащего не менее 20% по массе натурального каучука и не менее 5% по массе полибутадиена. Желательно, чтобы содержание полибутадиена составляло не менее 93%.

Кроме того, среднемассовая молекулярная масса ароматического винильного полимера составляет предпочтительно от 300 до 10000, в частности более предпочтительно, если среднемассовая молекулярная масса составляет от 300 до 2000. Кроме того, предпочтительно, если мономерный компонент ароматического винильного полимера является стиролом или α-метилстиролом.

Далее данное изобретение также предоставляет зимнюю шину с использованием в протекторе резиновой смеси для шины.

Согласно данному изобретению введение заданного количества диоксида кремния и ароматического винильного полимера в каучуковый компонент на основе диена, содержащий не менее 20% по массе натурального каучука и дополнительно не менее 5% по массе полибутадиена, обеспечивает однородное диспергирование ароматического винильного полимера в матрице на основе диенового каучука, что способствует приданию резиновой смеси силы трения и характеристик сцепления при низкой температуре; в частности характеристики сцепления при эксплуатации на обледеневшей поверхности дороги могут быть значительно улучшены.

Вышеупомянутые и другие объекты, признаки, аспекты и преимущества данного изобретения будут более понятными из следующего детального описания данного изобретения в сочетании с сопровождающими чертежами.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

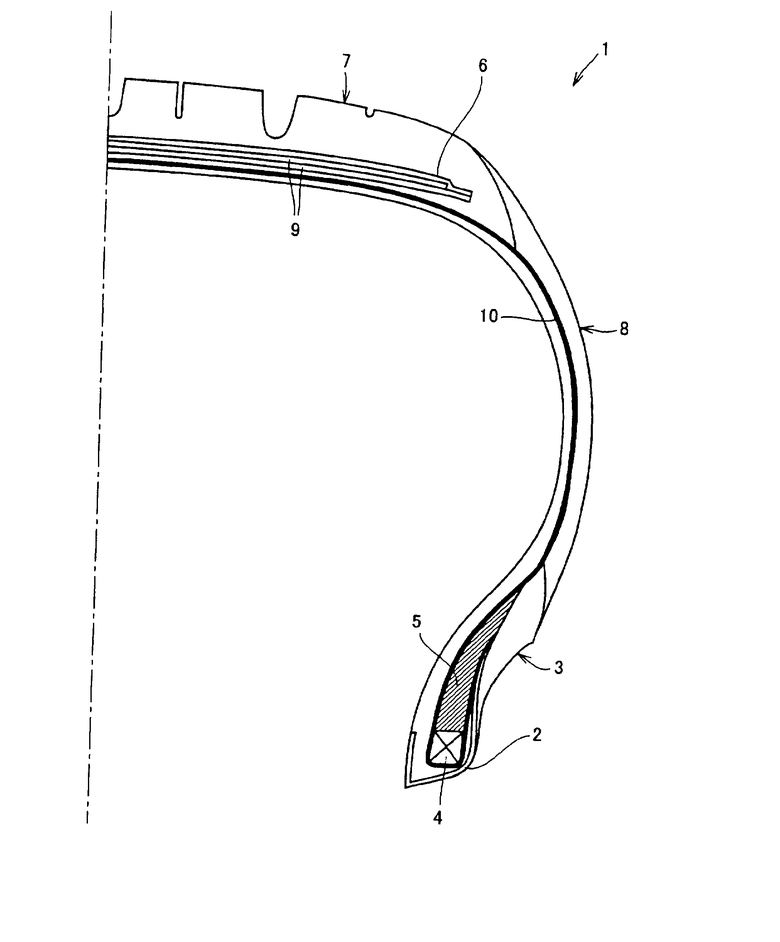

Фиг.1 представляет правую часть вида в поперечном сечении пневматической шины данного изобретения.

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВОПЛОЩЕНИЙ

Данное изобретение предоставляет резиновую смесь для шины, содержащую от 2 до 150 частей по массе ароматического винильного полимера и от 5 до 200 частей по массе диоксида кремния из расчета на 100 частей по массе каучукового компонента на основе диена, содержащего не менее 20% по массе натурального каучука и дополнительно не менее 5% по массе полибутадиена.

Каучуковый компонент на основе диена

В данном изобретении каучуковый компонент на основе диена содержит не менее 20% по массе натурального каучука. Поскольку натуральный каучук имеет низкую температуру стеклования (Tg), и даже эта низкая температура ниже точки замерзания, основные свойства его как каучука сохраняются, и свойство сцепления и прочность на истирание на обледеневшей поверхности дороги являются улучшенными. Натуральный каучук содержится в каучуковом компоненте на основе диена в количестве предпочтительно не менее 50% по массе, особенно предпочтительно не менее 60% по массе.

Кроме того, в данном изобретении каучуковый компонент на основе диена содержит не менее 5% по массе, предпочтительно не менее 10% по массе, особенно предпочтительно не менее 20% по массе полибутадиена. Кроме того, предпочтительно не более 80% по массе, особенно не более 50% по массе составляет содержание полибутадиена. Полибутадиен проявляет прекрасную растворимость с ароматическим винильным полимером, и он является прекрасным по характеристикам сцепления при температуре ниже точки замерзания. Когда содержание полибутадиена составляет менее 5% по массе, существует тенденция, что равновесие между свойством сцепления и прочностью на истирание на обледеневшей поверхности дороги становится сниженным. С другой стороны, когда содержание полибутадиена составляет более 80% по массе, существует тенденция снижения прочности на истирание и технологичности.

В полибутадиене содержание цис-формы составляет предпочтительно не менее 93%, особенно предпочтительно не менее 95%. Когда содержание цис-формы составляет менее 93%, существует тенденция снижения свойства сцепления с обледеневшей поверхностью дороги, и в то же время прочность на истирание также снижается. Здесь содержание цис-формы является значением, полученным спектроскопическим методом измерения ядерного магнитного резонанса углерода-13 (13С-ЯМР).

В данном изобретении отношение смеси (Мн/Мб) вводимого количества (Мн) натурального каучука и вводимого количества (Мб) полибутадиена составляет предпочтительно в диапазоне от 20/80 до 95/5, особенно предпочтительно в диапазоне от 40/60 до 95/5. При упомянутом выше отношении смеси свойство сцепления и прочность на истирание на обледеневшей поверхности дороги могут быть совместно улучшены.

В данном изобретении особенно не ограничивают каучук на основе диена, который подлежит смешиванию с натуральным каучуком и бутадиеновым каучуком. Примеры включают синтетический изопреновый каучук (ИК), низкомолекулярный цис-полибутадиеновый каучук (Н-БК), бутадиен-стирольный каучук (СБК), акрилонитрил-бутадиеновый каучук (НБК), хлоропреновый каучук (ХК) и бутиловый каучук (IIБК), и эти каучуки могут быть использованы по отдельности или в сочетании двух или более видов. Из перечисленного предпочтительно примешивать СБК, тогда характеристики сцепления и прочность на истирание улучшают чрезвычайно сбалансировано.

Доля каучука основе диена иного, чем натуральный каучук и полибутадиеновый каучука, предназначенного для перемешивания, предпочтительно составляет не более 50% по массе и более предпочтительно не более 30% по массе.

Ароматический винильный полимер

Путем включения ароматического винильного полимера в резиновую смесь для шины по данному изобретению могут быть чрезвычайно сбалансировано улучшены характеристики сцепления и прочности на истирание.

Среднемассовая молекулярная масса (Мм) ароматического винильного полимера предпочтительно составляет не менее 300, более предпочтительно не менее 350. Когда среднемассовая молекулярная масса (Мм) составляет менее 300, улучшение свойства сцепления с обледеневшей поверхностью дороги является недостаточным. Среднемассовая молекулярная масса (Мм) предпочтительно составляет не более 10000 и, более того, предпочтительно не более 8000. Когда среднемассовая молекулярная масса (Мм) составляет более 10000, существует тенденция к снижению свойства сцепления с обледеневшей поверхностью дороги и становится затруднительно снизить свойства теплообразования.

Содержание ароматического винильного полимера составляет предпочтительно не менее 2 частей по массе, более предпочтительно не менее 5 частей по массе из расчета на 100 частей по массе каучука на основе диена. Когда содержание ароматического винильного полимера составляет менее 2 частей по массе, особенно существует тенденция к тому, что эффект улучшения свойства сцепления с обледеневшей поверхностью дороги является трудно достижимым. Дополнительно содержание ароматического винильного полимера составляет предпочтительно не более 150 частей по массе, более предпочтительно не более 100 частей по массе из расчета на 100 частей по массе каучука на основе диена. Когда содержание ароматического винильного полимера составляет более 150 частей по массе, существует тенденция к снижению прочности на истирание.

Примеры мономерного компонента ароматического винильного полимера включают ароматические винильные мономеры, такие как стирол, α-метилстирол, 1-винилнафталин, 3-винилтолуол, этилвинилбензол, дивинилбензол, 4-циклогексилстирол и 2,4,6 триметилстирол.

В качестве ароматического винильного мономера, стирол и α-метилстирол являются предпочтительными, поскольку они являются экономичными, легко перерабатываемыми и прекрасны по свойству сцепления.

Ароматический винильный полимер, который используют в данном изобретении, относится к (со)полимеру, полученному гомосополимеризацией или сополимеризацией одного или более видов ароматических винильных мономеров, и не включает сополимер с мономером иным, чем ароматический винильный мономер. Сополимер, содержащий мономер иной, чем ароматический винильный мономер, такой как сопряженный диеновый мономер, в качестве мономерного компонента является ниже по растворимости с каучуком на основе диена. Кроме того, при вулканизации ароматический винильный полимер сшивается с каучуком на основе диена и в результате прочность снижается и прочность на истирание ухудшается, что нежелательно.

Диоксид кремния

В данном изобретении не менее 5 частей по массе и не более 200 частей по массе диоксида кремния вводят из расчета на 100 частей по массе каучукового компонента. Когда введенное количество диоксида кремния составляет менее 5 частей по массе, существует тенденция сокращения прочности на истирание. Когда количество двуокиси кремния составляет более 200 частей по массе, существует тенденция того, что технологичность и свойство низкого потребления топлива снижаются. Диоксид кремния вводят в количестве предпочтительно не менее 10 частей по массе и не более 150 частей по массе из расчета на 100 частей по массе каучукового компонента.

Диоксид кремния, который обычно используют в обычно применяемом каучуке, включает например диоксид кремния, полученный сухим способом, диоксид кремния, полученный мокрым способом, и коллоидный диоксид кремния, которые используют в качестве материала упрочнения. Из них является предпочтительным диоксид кремния, полученный по мокрому способу и в качестве основного компонента содержащий водную кремниевую кислоту. Удельная площадь поверхности диоксида кремния по адсорбции азота (N2SA) находится предпочтительно в диапазоне от 100 м2/г до 300 м2/г и более предпочтительно в диапазоне от 120 до 280 м2/г. В случае удельная площадь поверхности диоксида кремния по адсорбции азота (N2SA) составляет менее 100 м2/г, упрочняющий эффект не является достаточным, при этом не может быть эффективно достигнута прочность на истирание шины. С другой стороны, когда удельная площадь поверхности диоксида кремния по адсорбции азота (N2SA) составляет более 300 м2/г, существует тенденция к сокращению дисперсности диоксида кремния и возрастанию теплообразования в резиновой смеси.

Удельную площадь поверхности диоксида кремния по адсорбции азота (N2SA) измеряли методом БЭТ согласно методике Американского общества по испытанию материалов ASTM D3037-81.

Когда в резиновую смесь вводят диоксид кремния, то связующий агент на основе силана, предпочтительно серосодержащий силановый связующий агент обычно вводят в количестве не менее 1% по массе и не более 20% по массе из расчета на массу диоксида кремния. Введение силанового связующего агента в количестве не менее 1% по массе улучшает прочность на истирание шины, также может быть получено снижение сопротивления свертыванию. С другой стороны, когда введенное количество силанового связующего агента составляет не более 20% по массе, риск прохождения скорчинга (подвулканизации) на стадии пластификации и экструзии резины становится небольшим.

Примеры содержащих серу силановых связующих агентов включают:

3-триметоксисилилпропил-N,N-диметилтиокарбамоилтетрасульфид, триметоксисилилпропилмеркаптобензотиазолтетрасульфид, триэтоксисилилпропилметакрилатмоносульфид, диметоксиметилсилилпропил-N,N-диметилтиокарбамоилтетрасульфид, бис-[3-(триэтоксисилил)-пропил]тетрасульфид, 3-меркаптопропилтриметоксисилан. В качестве других связующих агентов на основе силана могут быть использованы винилтрихлорсилан, винил-трис-(2-метоксиэтокси)силан, γ-глицидоксипропилтриметоксисилан, γ-метакрилоксипропилтриметоксисилан, γ-(2-аминоэтил)аминопропилтриметоксисилан, γ-хлорпропилтриметоксисилан, γ-аминопропилтриэтоксисилан.

В данном изобретении также могут быть использованы другие связующие агенты, например, связующий агент на основе алюмината и связующий агент на основе титана, по отдельности или при совместном их использовании с связующим агентом на основе силана в зависимости от целесообразности.

Резиновая смесь для шины данного изобретения может содержать упрочняющий наполнитель иной, чем диоксид кремния. В качестве упрочняющего наполнителя могут быть использованы без особого ограничения такие упрочняющие наполнители, которые обычно применяют в резиновой смеси для шин, такие как сажа, карбонат кальция, карбонат магния, глина, оксид алюминия, тальк, и в основном предпочтительной является сажа. Эти упрочняющие наполнители могут быть использованы по отдельности или в сочетании двух или более видов.

Когда добавляют сажу в качестве наполнителя, содержание сажи предпочтительно составляет не менее 5 частей по массе, более предпочтительно не менее 10 частей по массе из расчета на 100 частей по массе каучука на основе диена. Когда содержание сажи составляет менее 5 частей по массе, существует тенденция к снижению прочности на истирание. Кроме того, содержание сажи составляет предпочтительно не более 200 частей по массе, более предпочтительно не более чем 150 частей по массе из расчета на 100 частей по массе каучука на основе диена. Когда содержание сажи составляет более 200 частей по массе, существует тенденция к тому, что технологичность и свойство низкого потребления топлива ухудшаются.

Удельная площадь поверхности сажи по адсорбции азота (N2SA) составляет предпочтительно не менее 80 м2/г и более предпочтительно не менее 100 м2/г. В случае, когда удельная поверхность сажи по адсорбции азота (N2SA) составляет менее 80 м2/г, существует тенденция к снижению свойства сцепления и стойкости к истиранию. Дополнительно предпочтительно удельная поверхность сажи по адсорбции азота (N2SA) составляет не более 280 м2/г, более предпочтительно не более 200 м2/г. Когда удельная поверхность сажи по адсорбции азота (N2SA) составляет более 280 м2/г, существует тенденция к тому, что вряд ли получают хорошую дисперсию, и прочность на истирание является сниженной.

Предпочтительно в дополнение к вышеизложенному в резиновую смесь добавляют агент вулканизации, ускоритель вулканизации, мягчитель, пластификатор, антистаритель, стеариновую кислоту, антиоксидант и антиозонатор.

В качестве агента вулканизации могут быть использованы органический пероксид или агент вулканизации на основе серы. В качестве органического пероксида могут быть использованы например, бензоилпероксид, дикумилпероксид, ди-трет-бутилпероксид, трет-бутилкумилпероксид, метилэтилкетонпероксид, кумолгидропероксид, 2,5-диметил-2,5-ди(трет-бутилперокси)гексан, 2,5-диметил-2,5-ди(бензоилперокси)гексан, 2,5-диметил-2,5-ди(трет-бутилперокси)гексин-3, 1,3-бис(трет-бутилпероксипропил)бензол, ди-трет-бутилпероксидиизопропилбензол, трет-бутилпероксибензол, 2,4-дихлорбензоилпероксид, 1,1-ди-трет-бутилперокси-3,3,5-триметилсилоксан и н-бутил-4,4-ди-трет-бутилпероксивалерат. Из них являются предпочтительными дикумилпероксид, трет-бутилпероксибензол и ди-трет-бутилпероксидиизопропилбензол. Кроме того, в качестве агента вулканизации на основе серы могут быть использованы например, сера и дисульфид морфолина. Из них предпочтительной является сера.

В качестве ускорителя вулканизации может быть использован ускоритель вулканизации, содержащий по меньшей мере один из ускорителей вулканизации на основе сульфамида, тиазола, тиурама, тиомочевины, на основе гуанидина, дитиокарбаминовой кислоты, на основе альдегидамина, альдегидаммония, на основе имидазолина и на основе ксантата.

В качестве антистарителя могут быть соответственно выбраны и использованы соединения на основе амина, фенола, имидазола, соли металлов и карбаминовой кислоты и воск.

Примеры мягчителя включают мягчители на нефтяной основе, такие как технологическое масло, смазочное масло, парафин, жидкий парафин, нефтяной асфальт, вазелин; мягчители на основе жирных кислот, такие как касторовое масло, льняное масло, рапсовое масло и пальмовое масло; воски, такие как таловое масло, заменитель, пчелиный воск, воск карнаубы и ланолин; жирные кислоты, такие как линолевая, пальмитиновая кислота, стеариновая кислота и лауриловая кислота.

Примеры пластификатора включают ДМФ (диметилфталат), ДЭФ (диэтилфталат), ДБФ (дибутилфталат), ДГФ (дигептилфталат), ДОФ (диоктилфталат), ДИНФ (диизононилфталат), ДИДФ (диизодецилфталат), ББФ (бутилбензилфталат), ДЛФ (дилаурилфталат), ДЦГФ (дициклогексилфталат), эфир гидрофталевого ангидрида, ДЭЗ (ди-2-этилгексилазелат), ДБС (дибутилсебакат), ДОС (диоктилсебакат), ацетилтриэтилцитрат, ацетилтрибутилцитрат, ДБМ (дибутилмалеат), ДЭГМ (2-этилгексилмалеат) и ДБФ (дибутилфумарат).

Пневматическая шина

Шину по данному изобретению изготавливают общепринятым способом с использованием резиновой смеси по данному изобретению. Так, резиновую смесь по данному изобретению, в которую были введены упомянутые выше разные соединения, если необходимо, в невулканизованном состоянии обрабатывают экструзией в соответствии с формой каждого элемента шины и формуют на установке формования шины общепринятым способом для формования невулканизованной шины. Эту невулканизованную шину нагревают и прессуют на установке вулканизации для получения шины. Полученная таким способом шина по данному изобретению является превосходной по сочетанию характеристик сцепления и износоустойчивости и предпочтительна для использования, в особенности в качестве протектора зимней шины как элемента шины.

На Фиг.1 показана правая половина поперечного сечения пневматической шины по данному изобретению. Шина 1 снабжена протектором 7, одной парой боковин 8, проходящих внутрь в радиальном направлении шины от обоих концов протектора, бортом 3, который расположен на внутреннем конце каждой боковины и бортовой лентой 2, которая расположена на верхней части обода. Каркас 10 соединяет борты 3 с обеих сторон и в то же время брекерная часть 9 расположена снаружи в радиальном направлении шины в каркасе 10. Каркас 10 сформован из одного или более каркасных слоев, в которых расположены каркасные корды, и этот каркасный слой закреплен оборачиванием от внутренней стороны на внешнюю сторону в аксиальном направлении шины вокруг бортового кольца 4, а наполнитель 5 борта протянут в направлении боковины от верхнего конца бортового кольца 4 через протектор к боковине. Брекерная часть 9 состоит из двух или более брекерных слоев, на которых расположены брекерные корды, и соответственно брекерные корды расположены в разных направлениях так, чтобы пересекать брекерные слои. На верхней стороне брекерной части располагают бандаж 6 для смягчения качения с обеих сторон брекера при движении шины. В данном изобретении резиновая смесь для шины используется в протекторе 7. Фиг.1 иллюстрирует шину для пассажирского автомобиля, однако данное изобретение может быть применимо в шинах для автобусов, в шинах для легких транспортных средств и т.п.

ПРИМЕРЫ

Данное изобретение может быть детально описано, основываясь на Примерах, однако данное изобретение ими не ограничено.

Синтез ароматических винильных полимеров (1)-(4)

Синтез ароматического винильного полимера (1)

В 100 мл контейнер, который предварительно был заполнен азотом, добавили 35 мл циклогексана, 0,5 мл тетрагидрофурана, 2,5 мл стирола и 2,7 мл 1,6 моль/л раствора н-бутиллития в гексане, смесь перемешали при комнатной температуре в течение 1 часа и добавили изопропанол для того, чтобы остановить реакцию. Таким образом синтезировали ароматический винильный полимер (1). Реагенты, которые использовали здесь, все были произведены фирмой Tokyo Kasei Kogyo Co., Ltd.

Синтез ароматического винильного полимера (2)

Синтез ароматического винильного полимера (2) проводили соответственно в тех же условиях, как и синтез ароматического винильного полимера (1), за исключением того, что количество стирола изменили с 2,5 мл до 5 мл.

Синтез ароматического винильного полимера (3)

Синтез ароматического винильного полимера (3) проводили соответственно в тех же условиях, как и синтез ароматического винильного полимера (1), за исключением того, что вместо стирола было добавлено 2,9 мл α-метилстирола.

Синтез ароматического винильного полимера (4)

Ароматический винильный полимер (4) синтезировали соответственно в тех же условиях, как и синтез ароматического винильного полимера (2), за исключением того, что было добавлено 0,27 мл вместо 2,7 мл 1,6 моль/л раствора н-бутиллития в гексане.

Мономерные компоненты и среднемассовая молекулярная масса полученных ароматических винильных полимеров от (1) до (4) представлены ниже. Среднемассовую молекулярную массу (Мм) измеряли с использованием аппарата GPC-8000 серии, который производится фирмой Tosoh Corporation и с использованием дифференциального рефрактометра в качестве детектора, молекулярную массу измеряли калиброванием со стандартным полистиролом.

Ароматический винильный полимер (1) (мономерный компонент: стирол, среднемассовая молекулярная масса (Мм)=480)

Ароматический винильный полимер (2) (мономерный компонент: стирол, среднемассовая молекулярная масса (Мм)=1020)

Ароматический винильный полимер (3) (мономерный компонент: α-метилстирол, среднемассовая молекулярная масса (Мм)=520)

Ароматический винильный полимер (4) мономерный компонент: стирол, среднемассовая молекулярная масса (Мм)=10700)

Примеры с 1 до 5 и Сопоставительные Примеры с 1 до 5

Химические соединения иные, чем сера и ускоритель вулканизации, добавили в количествах, представленных в Таблицах 1 и 2, и перемешивали при 150°С в течение 5 минут с использованием смесителя Бенбери. Затем в полученную вымешенную смесь добавили серу и ускоритель вулканизации в количестве, представленном Таблицах 1 и 2, и все это смешивали при 50°С в течение 5 часов с использованием двухосного открытого вальца до получения состава невулканизованной резиновой смеси. Далее полученную невулканизованную резиновую смесь подвергали вулканизации с прессованием в течение 15 минут при температуре 170°С и получали вулканизованную резиновую смесь, как в Примерах и Сопоставительных Примерах.

Из каждой невулканизованной резиновой смеси формовали экструзией протектор, сформовывали другими частями шины и подвергали вулканизации с прессованием при 170°С в течение 10 минут для получения шины (размер 195/65R15), которая имеет строение, представленное на Фиг.1. Основное строение образца шины является следующим:

Каркасный слой

Кордовый угол 90 градусов в круговом направлении шины

Кордовый материал полиэстер1100децитекс/2

Брекер

Кордовый угол 25 градусов × 25 градусов в круговом направлении шины

Кордовый материал: стальной корд (1×5)

Ниже подведены итоги применения химических соединений, использованных в Примерах, Сопоставительных Примерах и Сравнительных примерах данного изобретения.

тельный пример 1

тельный пример 2

тельный пример 3

ства

(Примечание 8)

(Примечание 9)

(Примечание 10)

(Примечание 11)

(Примечание 13)

ства

(Примечание 1) натуральный каучук: RSS#3, который производится фирмой Tech Beehang

(Примечание 2) БК1: Ubepol BR150B, который производится фирмой UBE INDUSTRIES, LTD (содержание цис-формы: 96%)

БК2: Nipol BR 1242, который производится фирмой Nippon Zeon Co., Ltd. (содержание цис-формы: 36%)

(Примечание 3) СБК: Nipol NS116, который производится фирмой Nippon Zeon Co., Ltd.

(Примечание 4) Сажа: Show Black N220, которая производится фирмой САВОТ Japan K.K., удельная поверхность по адсорбции азота (N2SA) 125 м2/г.

(Примечание 5) диоксид кремния: Ultrasil VN3, производимый фирмой Degussa (N2SA: 210 м2/г)

(Примечание 6) Силановый связующий агент: Si69 (бис-(3-этоксисилилпропил)тетрасульфид), производимый фирмой Degussa

(Примечание 7) масло: технологическое масло Dyna Process oil PS3223, производимое фирмой Idemitsu Kosan Co., Ltd.

(Примечание 8) ароматический винильный полимер (1): полимер, полученный вышеуказанным способом полимеризации (мономер: стирол, Мм=480)

(Примечание 9) ароматический винильный полимер (2): полимер, полученный вышеуказанным способом полимеризации (мономер: стирол, Мм=1020)

(Примечание 10) ароматический винильный полимер (2): полимер, полученный вышеуказанным способом полимеризации (мономер: α-метилстирол, Мм=520)

(Примечание 11) ароматический винильный полимер (2): полимер, полученный вышеуказанным способом полимеризации (мономер: стирол, Мм=10700)

(Примечание 12) Воск: воск Sunnoc (растение кроталярия), который производится фирмой OUCHI SHINKO CHEMICAL INDUSTRIAL CO., LTD.

(Примечание 13) Антистаритель: Nocrac 6C (N-1,3-диметилбутил-N'-фенил-п-фенилендиамин), который производится фирмой OUCHI SHINKO CHEMICAL INDUSTRIAL CO., LTD.

(Примечание 14) Стеариновая кислота: которая производится фирмой Nippon Oil & Fats Co., Ltd.

(Примечание 15) Оксид цинка: мелкодисперсный порошок No.1, который производится фирмой MITSUI MINING & SMELTING CO., LTD.

(Примечание 16) Сера: порошок серы, который производится фирмой Tsurumi Chemical Industry Co., Ltd.

(Примечание 17) ускоритель вулканизации (1): Nocceller CZ - (N-трет-бутил-2-бензотиазолилсульфамид), который производится фирмой OUCHI SHINKO CHEMICAL INDUSTRIAL CO., LTD.

(Примечание 18) ускоритель вулканизации (2): Nocceller D (N,N'-дифенил гуанидин), который производится фирмой OUCHI SHINKO CHEMICAL INDUSTRIAL CO., LTD.

Оценку свойств вулканизированных резин и образцов шин проводили следующими способами.

Характеристики сцепления (1)

Тестируемый образец резины был прижат при постоянной нагрузке к поверхности льда, расположенной в условиях регулируемой постоянной температуры в термокамере, и была определена сила трения при постоянной скорости скольжения. Условием тестирования была температура льда и постоянная температура камеры -5°С, скорость 20 км/час и нагрузка при заданном давлении 2 кг/см2. Оценка результатов была выражена как индекс от представленного в Сопоставительном Примере 1 и составляющего 100. Большее численное значение показывает, что тестируемый образец имеет более высокие свойства по характеристике сцепления.

Характеристики Сцепления (2)

Образец шины установили на отечественный FR с расходом газа 2000 см3, FR тормозили при скорости 30 км/час при температуре воздуха от -1°С до -6°С, измерили дистанцию пробега по поверхности дороги (дистанцию торможения) по льду от торможения до остановки и получили допустимое значение дистанции, обратное обозначенному в Сопоставительном Примере 1 равным 100. Примеры 1-5 и Сопоставительные Примеры 2 и 3 указывают сравнительные значения. Обозначив Сопоставительный Пример 4 равным 100, Пример 6 и Сопоставительный Пример 5 указывают сравнительные значения. Большее численное значение показывает, что тестируемый образец превосходит по характеристике сцепления.

Износоустойчивость

Образец шины установили на отечественный FR, the FR проезжал по поверхности дороги при 20 оборотах, измеряли изменение глубины канавки перед и после эксплуатации, и каждый показатель стойкости к истиранию был рассчитан по следующему уравнению, используя в качестве стандарта глубину из Сопоставительного Примера 1. Большее численное значение индекса прочности на истирание означает, что шина является более износоустойчивой. (индекс износоустойчивости) = (изменение глубины канавки в Сопоставительном Примере 1)/(изменение глубины канавки в каждом Примере) × 100

Из Таблиц 1, 2 и 3 видно, что в Примерах от 1 до 6 с введенными ароматическими винильными полимерами от (1) по (4) характеристики сцепления и прочности на истирание во всех случаях являются улучшенными.

Воплощения и Примеры, раскрытые при этом, являются иллюстрирующими во всех отношениях и не должны быть истолкованы как ограничивающие. Объем данного изобретения обозначен не упомянутым выше описанием, а пунктами формулы, и подразумевается, что все изменения включены в смысл и в эквивалентный ряд этих пунктов.

Согласно данному изобретению введением заданных количеств диоксида кремния и ароматического поливинильного полимера в каучуковый компонент натурального каучука и полибутадиена характеристики сцепления с обледеневшей поверхностью дороги становятся улучшенными наряду с тем, что поддерживается износоустойчивость. Данное изобретение можно применять не только для шин для пассажирских автомобилей, но также для шин разных категорий, таких как шины для автобусов, в шины для легких транспортных средств и т.п.

Хотя данное изобретение описано и детально проиллюстрировано, можно ясно понять, что это является способом иллюстрации и только примером, и не может быть принято как способ ограничения объема данного изобретения, которое представляет прилагаемая формула.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАУЧУКОВАЯ КОМПОЗИЦИЯ ДЛЯ ШИНЫ | 2007 |

|

RU2450032C2 |

| РЕЗИНОВАЯ СМЕСЬ И ПНЕВМАТИЧЕСКАЯ ШИНА | 2011 |

|

RU2573870C2 |

| РЕЗИНОВАЯ СМЕСЬ И ШИНА, ИЗГОТОВЛЯЕМАЯ С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2012 |

|

RU2571135C2 |

| Зимняя шина | 2016 |

|

RU2703207C1 |

| РЕЗИНОВАЯ СМЕСЬ И ПНЕВМАТИЧЕСКАЯ ШИНА | 2011 |

|

RU2574246C2 |

| Шина | 2016 |

|

RU2654040C2 |

| РЕЗИНОВАЯ СМЕСЬ И ПНЕВМАТИЧЕСКАЯ ШИНА | 2012 |

|

RU2604239C2 |

| Нешипованная зимняя шина | 2015 |

|

RU2684089C2 |

| Резиновая смесь и пневматическая шина | 2012 |

|

RU2605250C9 |

| Нешипованная шина | 2018 |

|

RU2742878C1 |

Изобретение относится к резиновой смеси для шины, имеющей улучшенную характеристику сцепления с обледеневшей поверхностью дороги. Резиновая смесь для шины включает из расчета на 100 частей по массе каучукового компонента на основе диена, содержащего не менее 20 мас.% натурального каучука и не менее 5 мас.% полибутадиена, - 2-150 мас.ч. ароматического винильного полимера, 5-200 мас.ч. диоксида кремния, силановый связующий агент, серу, ускоритель вулканизации, оксид цинка и стеариновую кислоту. Ароматический винильный полимер получают гомо- или сополимеризацией одного или более мономеров, выбранных из группы, состоящей из стирола, α-метилстирола, 1-винилнафталина, 3-винилтолуола, этилвинилбензола, дивинилбензола, 4-циклогексилстирола и 2,4,6-триметилстирола. Предпочтительно содержание цис-формы полибутадиена составляет не менее 93%, а среднемассовая молекулярная масса ароматического винильного полимера составляет от 300 до 10000. Изобретение позволяет улучшить сцепление шины с обледеневшей поверхностью дороги при сохранении высокой износоустойчивости. 2 н. и 4 з.п. ф-лы, 1 ил., 3 табл.

1. Резиновая смесь для шины, включающая из расчета на 100 частей по массе каучукового компонента на основе диена, содержащего не менее 20% по массе натурального каучука и дополнительно не менее 5% по массе полибутадиена,

от 2 до 150 частей по массе ароматического винильного полимера, полученного гомополимеризацией или сополимеризацией одного или более видов ароматических винильных мономеров, выбранных из группы, состоящей из стирола, α-метилстирола, 1-винилнафталина, 3-винилтолуола, этилвинилбензола, дивинилбензола, 4-циклогексилстирола и 2,4,6-триметилстирола;

от 5 до 200 частей по массе диоксида кремния;

силановый связующий агент;

серу;

ускоритель вулканизации;

оксид цинка и

стеариновую кислоту.

2. Резиновая смесь для шины по п.1, где содержание цис-формы указанного полибутадиена составляет не менее 93%.

3. Резиновая смесь для шины по п.1, где среднемассовая молекулярная масса указанного ароматического винильного полимера составляет от 300 до 10000.

4. Резиновая смесь для шины по п.1, где среднемассовая молекулярная масса указанного ароматического винильного полимера составляет от 300 до 2000.

5. Резиновая смесь для шины по п.1, где мономерным компонентом ароматического винильного полимера является стирол или α-метилстирол.

6. Зимняя шина, включающая протектор, выполненный из резиновой смеси для шины по п.1.

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| КОМПОЗИЦИЯ | 1990 |

|

RU2022980C1 |

Авторы

Даты

2011-01-20—Публикация

2008-06-20—Подача