Область техники

[0001]

Настоящее изобретение относится к каучуковой композиции для шин и пневматической шине.

Предпосылки создания изобретения

[0002]

У зимних шин для использования на обледеневших и заснеженных дорожных покрытиях в дополнение к характеристике сцепления на сухом покрытии, характеристике сцепления на мокром покрытии и износостойкости необходима высокая характеристика на обледеневших и заснеженных дорогах, в частности превосходная тормозная способность на обледеневших и заснеженных дорогах.

[0003]

Для удовлетворения этого требования, например, в патентном документе 1 предлагают «каучуковую композицию для протектора шины, включающую диен-каучуковый компонент, кремнезем и углеродную сажу, причем диен-каучуковый компонент включает: (А) от 30 до 80 масс. % содержащего гидроксигруппу конъюгированного с ароматическим винилом диенового сополимера, содержащего от 20 до 30 масс. % звеньев ароматического винила и от 0,1 до 10 масс. % изопреновых звеньев и имеющего винильные связи в конъюгированной диеновой части в количестве от 40 до 60 мол. %; (В) от 10 до 50 масс. % бутадиенового каучука с высоким содержанием цис-звеньев, имеющего содержание цис-1,4-связей 90 мол. % или более; и (С) от 10 до 50 масс. % натурального каучука; причем общее количество кремнезема и углеродной сажи составляет от 90 до 150 частей по массе на 100 частей по массе диен-каучукового компонента» (п. 1), а также описывают зимнюю шину, содержащую такую каучуковую композицию для протектора (п. 5 и п. 6).

Список цитированной литературы

Патентная литература

[0004]

Патентный документ 1: нерассмотренная опубликованная заявка на патент Японии № 2010-270207A

Изложение сущности изобретения

Техническая проблема

[0005]

Когда авторы настоящего изобретения исследовали каучуковую композицию для протекторов шин, описанную в патентном документе 1, они обнаружили, что характеристика сцепления на мокром покрытии (в дальнейшем в этом документе сокращенно именуемая «характеристикой на мокром покрытии») и/или характеристика на обледеневших и заснеженных дорогах у производимой шины могут быть неудовлетворительными в зависимости от типа и количества диенового каучука в смеси.

[0006]

Цель настоящего изобретения представляет собой получение каучуковой композиции для шин, показывающих превосходные характеристики на мокром покрытии и характеристики на обледеневших и заснеженных дорогах при изготовлении шины из такой каучуковой композиции, и пневматической шины, содержащей такую каучуковую композицию для шин.

Решение проблемы

[0007]

В результате кропотливого исследования описанных выше проблем, смешивая определенное количество заданного конъюгированного диенового каучука и смешивая определенные количества кремнезема и заданного алкилтриалкоксисилана, авторы настоящего изобретения обнаружили возможность достижения при изготовлении шины превосходной характеристики на мокром покрытии и превосходной характеристики на обледеневших и заснеженных дорогах и, таким образом, осуществили настоящее изобретение.

В частности, авторы настоящего изобретения установили, что описанные выше проблемы можно решить с помощью следующих элементов.

[0008]

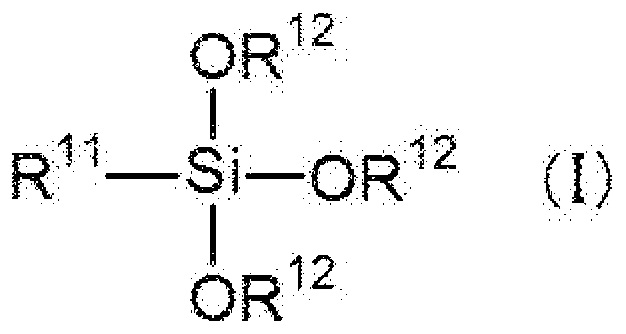

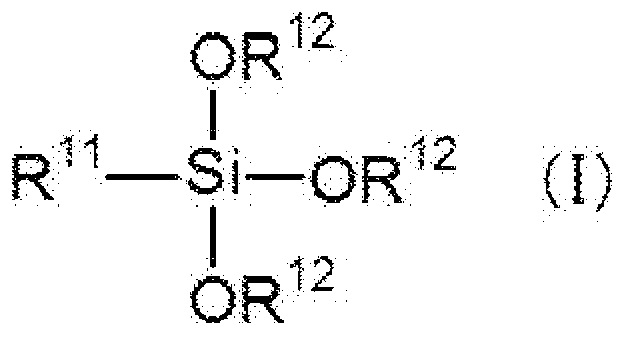

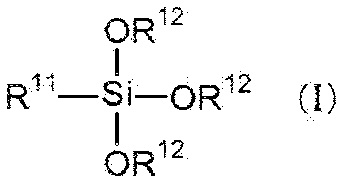

[1] Каучуковая композиция для шин, включающая диеновый каучук, кремнезем и алкилтриалкоксисилан, представленная формулой (I);

причем диеновый каучук содержит бутадиеновый каучук и конкретный конъюгированный диеновый каучук, содержание бутадиенового каучука в диеновом каучуке составляет 20 масс. % или более, и содержание конкретного конъюгированного диенового каучука в диеновом каучуке составляет от 30 до 80 масс. %;

средняя температура стеклования диенового каучука составляет от -65 до -45 °C;

содержание кремнезема составляет от 90 до 150 частей по массе на 100 частей по массе диенового каучука;

содержание алкилтриалкоксисилана составляет от 0,1 до 8 масс. % относительно содержания кремнезема;

[Химическая формула 1]

,

,

где R11 представляет алкильную группу, имеющую от 1 до 20 атомов углерода, и каждая R12 по отдельности представляет метильную группу или этильную группу;

конкретный конъюгированный диеновый каучук представляет собой конъюгированный диеновый каучук, произведенный с применением способа производства конъюгированного диенового каучука, причем указанный способ включает этапы А, В, и С в указанном порядке;

конкретный конъюгированный диеновый каучук имеет содержание звеньев ароматического винила от 38 до 48 масс. %, содержание винильных связей от 20 до 35 масс. % и средневзвешенную молекулярную массу от 500 000 до 800 000.

Этап A: этап формирования полимерного блока А, имеющего активную концевую группу, причем полимерный блок А имеет содержание изопреновых звеньев от 80 до 95 масс. %, содержание звеньев ароматического винила от 5 до 20 масс. % и средневзвешенную молекулярную массу от 500 до 15 000, путем полимеризации смеси мономеров, содержащей изопрен и ароматический винил.

Этап B: этап получения конъюгированной полимерной цепи на основе диена, имеющей активную концевую группу, причем конъюгированная полимерная цепь на основе диена содержит полимерный блок А и полимерный блок В, путем формирования полимерного блока В, имеющего активную концевую группу, путем смешивания полимерного блока А со смесью мономеров, содержащей 1,3-бутадиен и ароматический винил, для продолжения реакции полимеризации с образованием полимерного блока В последовательно с полимерным блоком А.

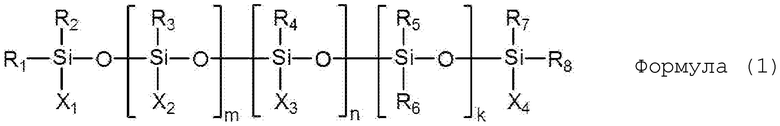

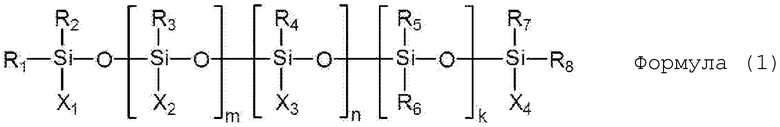

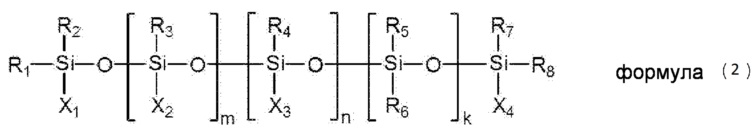

Этап C: этап реагирования полиорганосилоксана, представленного формулой (1), с активной концевой группой конъюгированной полимерной цепи на основе диена.

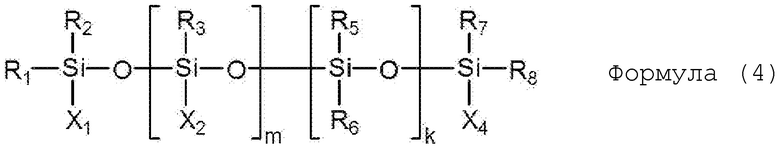

[Химическая формула 2]

В формуле (1) группы от R1 до R8 представляют собой одинаковые или различные группы, и каждая представляет собой алкильную группу, имеющую от 1 до 6 атомов углерода, или арильную группу, имеющую от 6 до 12 атомов углерода. X1 и X4 представляют собой одинаковые или различные группы и представляют собой группы, которые выбирают из группы, состоящей из алкильных групп, имеющих от 1 до 6 атомов углерода, арильных групп, имеющих от 6 до 12 атомов углерода, алкоксигрупп, имеющих от 1 до 5 атомов углерода, и групп, содержащих эпоксигруппу и от 4 до 12 атомов углерода. X2 представляет собой алкоксигруппу, имеющую от 1 до 5 атомов углерода, или группу, содержащую эпоксигруппу и от 4 до 12 атомов углерода, а множество фрагментов X2 представляют собой одинаковые или различные фрагменты. X3 представляет собой группу, имеющую от 2 до 20 алкиленгликолевых повторяющихся звеньев, и, если существует множество фрагментов X3, фрагменты X3 представляют собой одинаковые или различные фрагменты. m представляет собой целое число от 3 до 200, n представляет собой целое число от 0 до 200, и k представляет собой целое число от 0 до 200.

[2] Каучуковая композиция для шин по п. [1], дополнительно включающая силановый связывающий агент, причем силановый связывающий агент и кремнезем удовлетворяют уравнению (A).

Уравнение (A): [содержание силанового связывающего агента (г) × 100/{содержание кремнезема (г) × удельную площадь поверхности по адсорбции ЦТАБ (м2/г)}] × 100=от 3,5 до 7,5

[3] Каучуковая композиция для шин по п. [1] или [2], в которой кремнезем содержит 50 масс. % или более кремнезема (X), имеющего удельную площадь поверхности по адсорбции ЦТАБ от 80 до 130 м2/г.

[4] Каучуковая композиция для шин по любому из пп. [1]- [3], дополнительно включающая терпеновую смолу, модифицированную ароматическими группами, имеющую температуру размягчения от 100 до 150 °C,

причем содержание терпеновой смолы, модифицированной ароматическими группами, составляет от 3 до 20 частей по массе на 100 частей по массе диенового каучука.

[5] Пневматическая шина, в которой для протектора колпачка используют каучуковую композицию для шин, описанную в любом одном из пп. [1]- [4].

[6] Пневматическая шина по п. [5], используемая в качестве зимней шины.

Преимущественные эффекты изобретения

[0009]

Как описано ниже, согласно настоящему изобретению может быть предложена каучуковая композиция для шин, показывающих превосходные характеристики на мокром покрытии и характеристики на обледеневших и заснеженных дорогах при изготовлении шины из такой каучуковой композиции, и пневматическая шина, содержащая такую каучуковую композицию для шин.

Следует отметить, что в дальнейшем в этом документе достижение превосходной характеристики на мокром покрытии при изготовлении шины сокращенно именуют «достижением превосходной характеристики на мокром покрытии», а достижение превосходной характеристики на обледеневших и заснеженных дорогах при изготовлении шины сокращенно именуют «достижением превосходной характеристики на обледеневших и заснеженных дорогах».

Краткое описание рисунков

[0010]

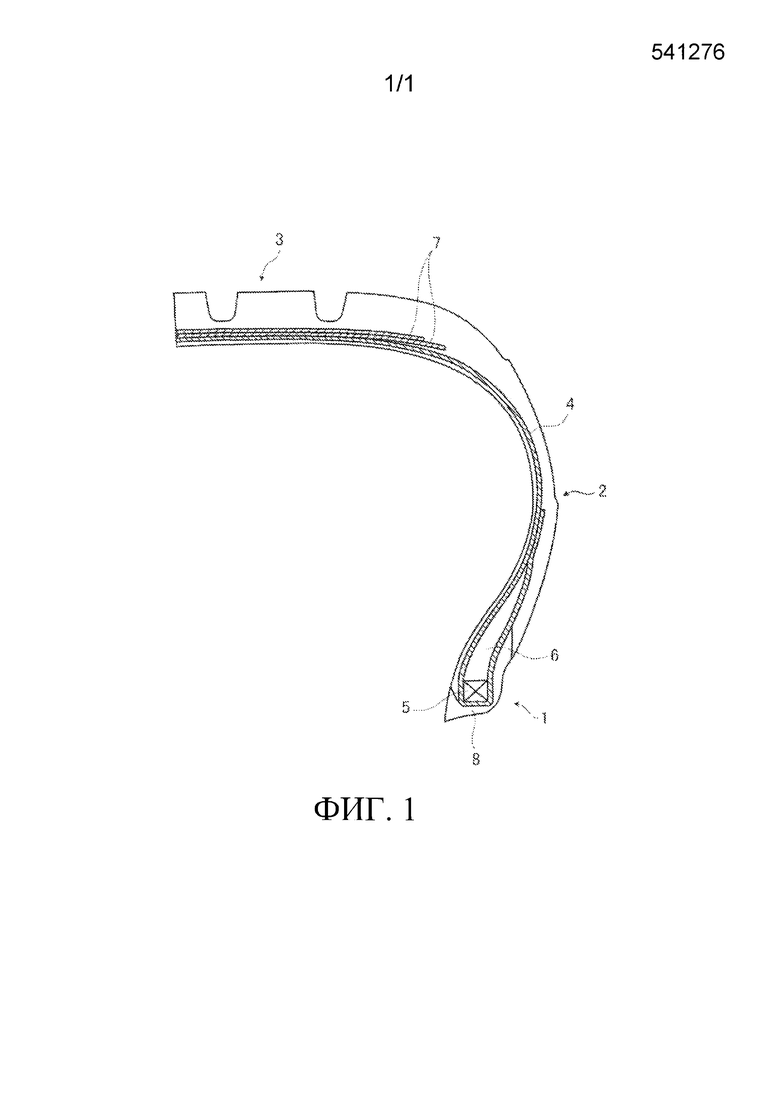

На ФИГ. 1 схематично представлен вид в поперечном сечении шины, иллюстрирующий один вариант осуществления пневматической шины, составляющей предмет настоящего изобретения.

Описание вариантов осуществления

[0011]

В дальнейшем в этом документе будут описаны каучуковая композиция для шин по настоящему изобретению и пневматическая шина, содержащая каучуковую композицию для шин по настоящему изобретению.

В этом описании числовой диапазон, представленный в виде «(от)... до...» относится к диапазону, включающему числовые значения, предшествующие «до», в качестве нижнего предельного значения и числовое значение, следующее за «до», в качестве верхнего предельного значения соответственно.

[0012]

Каучуковая композиция для шин

Каучуковая композиция для шин по настоящему изобретению (в дальнейшем в этом документе сокращенно именуемая «каучуковая композиция по настоящему изобретению») содержит диеновый каучук, кремнезем и алкилтриалкоксисилан, представленные описанной ниже формулой (I).

Следует отметить, что диеновый каучук содержит бутадиеновый каучук и конкретный конъюгированный диеновый каучук. Содержание бутадиенового каучука в диеновом каучуке составляет 20 масс. % или более, а содержание конкретного конъюгированного диенового каучука в диеновом каучуке составляет от 30 до 80 масс. %. Дополнительно средняя температура стеклования диенового каучука составляет от -65 до -45 °С.

Дополнительно конкретный конъюгированный диеновый каучук представляет собой конъюгированный диеновый каучук, произведенный с применением способа производства конъюгированного диенового каучука, причем указанный способ включает этапы А, В, и С в указанном порядке. Конъюгированный диеновый каучук имеет содержание звеньев ароматического винила от 38 до 48 масс. %, содержание винильных связей от 20 до 35 масс. % и средневзвешенную молекулярную массу от 500 000 до 800 000.

Дополнительно содержание кремнезема составляет от 90 до 150 частей по массе на 100 частей по массе диенового каучука.

Аналогично содержание алкилтриалкоксисилана составляет от 0,1 до 8 масс. % относительно содержания кремнезема.

[0013]

Благодаря такой конфигурации каучуковой композиции по настоящему изобретению при изготовлении шины из указанной каучуковой композиции могут быть достигнуты превосходные характеристики на мокром покрытии и характеристики на обледеневших и заснеженных дорогах. Хотя причина этого неизвестна, предполагают, что она состоит в следующем.

Известно, что такие характеристики, как характеристики на мокром покрытии, улучшаются при смешивании кремнезема и/или алкоксисилана; однако также известно, что пригодность для обработки и т.п. ухудшаются из-за агрегации, поскольку кремнезем имеет предрасположенность к агрегации.

Следует отметить, что конкретный конъюгированный диеновый каучук, содержащийся в каучуковой композиции по настоящему изобретению, получают путем формирования полимерного блока B на основе каучука в полимерный блок А, который образуется в результате полимеризации смеси мономеров, содержащей изопрен и ароматический винил, а затем реагирования с конкретным полиорганосилоксаном.

Таким образом, в настоящем изобретении при использовании диенового каучука, содержащего заданные количества бутадиенового каучука и конкретного конъюгированного диенового каучука, кремнезем может быть высокодиспергирован вследствие сильного связывания полиорганосилоксана в конкретном конъюгированном диеновом каучуке с кремнеземом в композиции, причем низкотемпературные свойства бутадиенового каучука поддерживаются. Предполагают, что в результате получают превосходные характеристики на мокром покрытии и характеристики на обледеневших и заснеженных дорогах.

Каждый компонент, содержащийся в каучуковой композиции по настоящему изобретению, будет подробно описан ниже.

[0014]

Диеновый каучук

Диеновый каучук, содержащийся в каучуковой композиции по настоящему изобретению, содержит бутадиеновый каучук и конкретный конъюгированный диеновый каучук.

[0015]

Бутадиеновый каучук

Бутадиеновый каучук, содержащийся в диеновом каучуке, не имеет конкретных ограничений.

Содержание бутадиенового каучука в диеновом каучуке составляет 20 масс. % или более и предпочтительно - от 20 до 50 масс. %.

Следует отметить, что «содержание бутадиенового каучука в диеновом каучуке» означает содержание (масс. %) бутадиенового каучука по отношению к общему количеству диенового каучука.

[0016]

В настоящем изобретении бутадиеновый каучук предпочтительно представляет собой бутадиеновый каучук с высокой цис-структурой и представляет собой, в частности, бутадиеновый каучук с содержанием цис-1,4-связей 90% или более и предпочтительно - 95% или более.

Следует отметить, что такой бутадиеновый каучук с высокой цис-структурой может быть полимеризован с помощью обычного способа с использованием катализатора Циглера, неодимового катализатора и т. п.

[0017]

Средневзвешенная молекулярная масса бутадиенового каучука составляет предпочтительно от 50 000 до 1 000 000 и более предпочтительно - от 200 000 до 800 000.

Следует отметить, что средневзвешенную молекулярную массу (Mw) бутадиенового каучука измеряют с применением гель-проникающей хроматографии (ГПХ) на основе калибровки с использованием полистирольного стандарта с применением тетрагидрофурана в качестве растворителя.

[0018]

Конкретный конъюгированный диеновый каучук

Как описано выше, конкретный конъюгированный диеновый каучук представляет собой конъюгированный диеновый каучук, произведенный с применением способа производства конъюгированного диенового каучука, причем указанный способ включает этапы А, В, и С в указанном порядке. Конъюгированный диеновый каучук имеет содержание звеньев ароматического винила от 38 до 48 масс. %, содержание винильных связей от 20 до 35 масс. % и средневзвешенную молекулярную массу от 500 000 до 800 000.

Этап A: этап формирования полимерного блока А, имеющего активную концевую группу, причем полимерный блок А имеет содержание изопреновых звеньев от 80 до 95 масс. %, содержание звеньев ароматического винила от 5 до 20 масс. % и средневзвешенную молекулярную массу от 500 до 15 000, путем полимеризации смеси мономеров, содержащей изопрен и ароматический винил.

Этап B: этап получения конъюгированной полимерной цепи на основе диена, имеющей активную концевую группу, причем конъюгированная полимерная цепь на основе диена содержит полимерный блок А и полимерный блок В, путем формирования полимерного блока В, имеющего активную концевую группу, путем смешивания полимерного блока А со смесью мономеров, содержащей 1,3-бутадиен и ароматический винил, для продолжения реакции полимеризации с образованием полимерного блока В последовательно с полимерным блоком А.

Этап C: этап реагирования полиорганосилоксана, представленного формулой (1) ниже, с активной концевой группой конъюгированной полимерной цепи на основе диена.

Каждый из этапов будет описан более подробно ниже.

[0019]

Этап A

На этапе A формируют полимерный блок А, имеющий активную концевую группу и имеющий содержание изопреновых звеньев от 80 до 95 масс. %, содержание звеньев ароматического винила от 5 до 20 масс. % и средневзвешенную молекулярную массу от 500 до 15 000, путем полимеризации смеси мономеров, содержащей изопрен и ароматический винил.

[0020]

Смесь мономеров может содержать только изопрен и ароматический винил, а может содержать другой мономер, помимо изопрена и ароматического винила.

Ароматический винил не имеет конкретных ограничений; однако его примеры включают стирол, α-метилстирол, 2-метилстирол, 3-метилстирол, 4-метилстирол, 2-этилстирол, 3-этилстирол, 4-этилстирол, 2,4-диизопропилстирол, 2,4-диметилстирол, 4-t-бутилстирол, 5-t-бутил-2-метилстирол, винилнафталин, диметиламинометилстирол, диметиламиномэтилстирол и т.п. Среди них стирол представляет собой предпочтительный вариант. Можно применять только один ароматический винил или комбинацию из двух или более типов перечисленных ароматических винилов.

[0021]

Примеры, за исключением ароматического винила мономера, не включающие изопрен и ароматический винил, включают конъюгированный диен, за исключением изопрена, такой как 1,3-бутадиен, 2,3-диметил-1,3-бутадиен, 2-хлор-1,3-бутадиен, 1,3-пентадиен и 1,3-гексадиен; α- и β-ненасыщенные нитрилы, такие как акрилонитрил и метакрилонитрил; ненасыщенные карбоновые кислоты или кислотные ангидриды, такие как акриловая кислота, метакриловая кислота и малеиновый ангидрид; ненасыщенные карбоксилаты, такие как метилметакрилат, этилакрилат и бутилакрилат; и неконъюгированные диены, такие как 1,5-гексадиен, 1,6-гептадиен, 1,7-октадиен, дициклопентадиен и 5-этилиден-2-норборнен. Среди них 1,3-бутадиен представляет собой предпочтительный вариант. Можно применять только один из перечисленных типов или комбинацию из двух или более перечисленных типов.

[0022]

Описанную выше смесь мономеров предпочтительно полимеризуют в инертном растворителе.

Инертный растворитель не имеет конкретных ограничений при условии, что инертный растворитель представляет собой инертный растворитель, как правило, используемый при полимеризации в растворе, и что он не препятствует осуществлению реакции полимеризации. Его конкретные примеры включают цепные алифатические углеводороды, такие как бутан, пентан, гексан, гептан и 2-бутен; алициклические углеводороды, такие как циклопентан, циклогексан и циклогексен; ароматические углеводороды, такие как бензол, толуол и ксилол. Используемое количество инертного растворителя представляет собой, например, количество, при котором концентрация смеси мономеров составляет от 1 до 80 масс. % и предпочтительно - от 10 до 50 масс. %.

[0023]

Описанную выше смесь мономеров предпочтительно полимеризуют с помощью инициатора полимеризации.

Инициатор полимеризации не имеет конкретных ограничений при условии, что инициатор полимеризации способен полимеризовать смесь мономеров, содержащую изопрен и ароматический винил, и может образовывать полимерную цепь, имеющую активную концевую группу. В качестве конкретных примеров предпочтительно используют органическое соединение щелочного металла и органическое соединение щелочноземельного металла, а также инициатор полимеризации, имеющий соединение металла семейства лантанидов и т.п. в качестве основного катализатора. Примеры органического соединения щелочного металла включают органомонолитиевые соединения, такие как n-бутиллитий, втор-бутиллитий, t-бутиллитий, гексиллитий, фениллитий и литийстильбен; органополилитиевые соединения, такие как дилитиометан, 1,4-дилитиобутан, 1,4-дилитио-2-этилциклогексан, 1,3,5-трилитиобензол и 1,3,5-трис(литиометил)бензол; органонатриевые соединения, такие как нафталин натрия; и органокалиевые соединения, такие как нафталин калия. Примеры органического соединения щелочноземельного металла включают ди-n-бутилмагний, ди-n-гексилмагний, диэтоксикальций, дистеарат кальция, ди-t-бутоксистронций, диэтоксибарий, диизопропоксибарий, диэтилмеркаптобарий, ди-t-бутоксибарий, дифеноксибарий, диэтиламинобарий, дистеарат бария и дикетилбарий. Примеры инициатора полимеризации, имеющего соединение металла семейства лантанидов в качестве основного катализатора, включают инициаторы полимеризации, содержащие основной катализатор из солей металла семейства лантанидов, содержащих металл семейства лантанидов, такой как лантан, церий, празеодим, неодим, самарий и гадолиний, и карбоновую кислоту или фосфорсодержащую органическую кислоту вместе с сокатализатором, таким как соединение алкилалюминия, соединение органоалюминиевого гидрида или соединение органоалюминиевого галогенида. Среди этих инициаторов полимеризации органомонолитиевое соединение представляет собой предпочтительный вариант, и n-бутиллитий представляет собой более предпочтительный вариант. Дополнительно органическое соединение щелочного металла могут использовать в качестве амидного органического соединения щелочного металла после его реагирования с вторичным амином, таким как дибутиламин, дигексиламин, дибензиламин, пирролидин, гексаметиленимин и гептаметиленимин. Можно применять только один инициатор полимеризации или комбинацию из двух или более инициаторов полимеризации.

Используемое количество инициатора полимеризации могут выбирать в зависимости от целевой молекулярной массы, но используемое количество составляет предпочтительно от 4 до 250 ммоль, более предпочтительно - от 6 до 200 ммоль и особенно предпочтительно - от 10 до 70 ммоль на 100 г смеси мономеров.

[0024]

Температура полимеризации, при которой полимеризуют смесь мономеров, находится, например, в диапазоне от -80 до +150°C, предпочтительно - от 0 до 100°С и более предпочтительно - от 20 до 90°С.

Режим полимеризации может представлять собой какой-либо из режимов, например пакетный режим или непрерывный режим. Тип связывания может представлять собой один из множества типов связывания, например: блок, скошенный, случайный и т.п.

Примеры способа регулирования содержания 1,4-связей в изопреновых звеньях в полимерном блоке А включают способ, в котором полярное соединение добавляют в инертный растворитель в ходе полимеризации и регулируют указанное добавленное количество. Примеры полярного соединения включают эфирные соединения, такие как дибутиловый эфир, тетрагидрофуран и 2,2-ди(тетрагидрофурил)пропан; третичные амины, такие как тетраметилэтилендиамин; алкоксиды щелочных металлов; и соединения фосфина. В частности, эфирные соединения и третичные амины представляют собой предпочтительные варианты. Среди них соединения, способные образовывать структуру хелата с металлом инициатора полимеризации, представляют собой более предпочтительные варианты, а 2,2-ди(тетрагидрофурил)пропан и тетраметилэтилендиамин представляют собой особенно предпочтительные варианты.

Используемое количество полярного соединения могут выбирать в зависимости от целевого содержания 1,4-связей, и оно составляет предпочтительно от 0,01 до 30 моль и более предпочтительно - от 0,05 до 10 моль на 1 моль инициатора полимеризации. Если используемое количество полярного соединения находится в пределах описанного выше диапазона, можно легко регулировать содержание 1,4-связей в изопреновых звеньях, а вероятность возникновения проблем, связанных с дезактивацией инициатора полимеризации, будет меньше.

[0025]

Содержание 1,4-связей в изопреновых звеньях в полимерном блоке А составляет предпочтительно от 10 до 95 масс. % и более предпочтительно - от 20 до 95 масс. %.

Следует отметить, что в настоящем описании термин «содержание 1,4-связей в изопреновых звеньях» означает долю (масс. %) изопреновых звеньев с 1,4-связями по отношению к общему количеству изопреновых звеньев, содержащихся в полимерном блоке А.

[0026]

Средневзвешенная молекулярная масса (Mw) полимерного блока А, измеренная с применением гель-проникающей хроматографии (ГПХ) на основе калибровки с использованием полистирола, составляет от 500 до 15 000. В частности, средневзвешенная молекулярная масса (Мw) составляет предпочтительно от 1000 до 12 000 и более предпочтительно - от 1500 до 10 000.

Если средневзвешенная молекулярная масса полимерного блока А составляет менее чем 500, требуемое низкое теплообразование и требуемые характеристики на мокром покрытии будут достигнуты с меньшей долей вероятности.

Если средневзвешенная молекулярная масса полимерного блока A составляет более чем 15 000, требуемый баланс вязкоупругих характеристик, который служит показателем низкого качения и характеристики на мокром покрытии, может ухудшаться.

Средневзвешенное молекулярное распределение, выраженное отношением (Mw/Mn) средневзвешенной молекулярной массы (Mw) к среднечисленной молекулярной массе (Mn) полимерного блока А, составляет предпочтительно от 1,0 до 1,5 и более предпочтительно - от 1,0 до 1,3. Если значение (Mw/Mn) молекулярно-весового распределения полимерного блока A находится в пределах описанного выше диапазона, производство конкретного конъюгированного диенового каучука облегчается. Следует отметить, что как Mw, так и Mn представляют собой значения, измеряемые с помощью ГПХ на основе калибровки с полистиролом.

[0027]

Содержание изопреновых звеньев в полимерном блоке А составляет от 80 до 95 масс. % и предпочтительно - от 85 до 95 масс. %.

Содержание ароматического винила в полимерном блоке А составляет от 5 до 20 масс. %, предпочтительно - от 5 до 15 масс. % и более предпочтительно - от 5 до 13 масс. %.

Содержание мономерных звеньев, за исключением изопрена и ароматического винила, в полимерном блоке А составляет предпочтительно 15 масс. % или менее, более предпочтительно - 10 масс. % или менее и еще более предпочтительно - 6 масс. % или менее.

[0028]

Этап B

На этапе B конъюгированную полимерную цепь на основе диена, имеющую активную концевую группу и имеющую полимерный блок А и полимерный блок В, получают путем формирования полимерного блока В, имеющего активную концевую группу, путем смешивания полимерного блока А, формируемого на описанном выше этапе А, со смесью мономеров, содержащей 1,3-бутадиен и ароматический винил, для продолжения реакции полимеризации с образованием полимерного блока В последовательно с полимерным блоком А.

[0029]

Конкретные примеры и предпочтительные аспекты ароматического винила соответствуют описанным выше.

[0030]

Описанную выше смесь мономеров предпочтительно полимеризуют в инертном растворителе.

Определение, конкретные примеры и предпочтительные аспекты инертного растворителя соответствуют описанным выше.

Используемое количество полимерного блока А, имеющего активную концевую группу, во время формирования полимерного блока В могут выбирать в зависимости от целевой молекулярной массы, и оно составляет, например, от 0,1 до 5 ммоль, предпочтительно - от 0,15 до 2 ммоль и более предпочтительно - от 0,2 до 1,5 ммоль на 100 г смеси мономеров, содержащей 1,3-бутадиен и ароматический винил.

Способ смешивания полимерного блока А со смесью мономеров, содержащей 1,3-бутадиен и ароматический винил, не имеет конкретных ограничений. Полимерный блок А, имеющий активную концевую группу, могут добавлять в раствор смеси мономеров, содержащей 1,3-бутадиен и ароматический винил, или смесь мономеров, содержащую 1,3-бутадиен и ароматический винил, могут добавлять в раствор полимерного блока А, имеющего активную концевую группу. С точки зрения управления полимеризацией, добавление полимерного блока А, имеющего активную концевую группу, в раствор смеси мономера, содержащей 1,3-бутадиен и ароматический винил, представляет собой предпочтительный вариант.

При полимеризации смеси мономеров, содержащей 1,3-бутадиен и ароматический винил, температура полимеризации составляет, например, от -80 до +150°C, предпочтительно - от 0 до 100°С и более предпочтительно - от 20 до 90°C. Режим полимеризации может представлять собой какой-либо из режимов, например пакетный режим или непрерывный режим. В частности, пакетный режим представляет собой предпочтительный вариант.

Тип связывания каждого мономера полимерного блока В может представлять собой один из множества типов связывания, например: блок, скошенный, случайный и т.п. Среди них случайное связывание представляет собой предпочтительный вариант. Если тип связывания между 1,3-бутадиеном и ароматическим винилом представляет собой случайное связывание, предпочтительно, чтобы 1,3-бутадиен и ароматический винил подавали в полимеризационную систему и полимеризовали в полимеризационной системе непрерывно или периодически, с тем чтобы отношение ароматического винила к общему количеству 1,3-бутадиена и ароматического винила в полимеризационной системе было не слишком высоким.

[0031]

Содержание 1,3-бутадиеновых звеньев в полимерном блоке В не имеет конкретных ограничений; однако содержание составляет предпочтительно от 55 до 95 масс. % и более предпочтительно - от 55 до 90 масс. %.

Содержание звеньев ароматического винила в полимерном блоке В не имеет конкретных ограничений; однако содержание составляет предпочтительно от 5 до 45 масс. % и более предпочтительно - от 10 до 45 масс. %.

[0032]

Полимерный блок В может дополнительно содержать другое мономерное звено, помимо 1,3-бутадиеновых звеньев и звеньев ароматического винила. Примеры другого мономера, используемого для образования такого другого мономерного звена, включают приведенные «примеры, за исключением ароматического винила мономера, не включающие изопрен», описанные выше, за исключением 1,3-бутадиена; и изопрен.

Содержание такого другого мономерного звена в полимерном блоке В составляет предпочтительно 50 масс. % или менее, более предпочтительно - 40 масс. % или менее и еще более предпочтительно - 35 масс. % или менее.

[0033]

Для регулирования содержания винильных связей в 1,3-бутадиеновых звеньях в полимерном блоке В полярное соединение предпочтительно добавляют в инертный растворитель в ходе полимеризации. Однако полярное соединение не следует добавлять еще раз, если полярное соединение уже добавляли в инертный растворитель в количестве, достаточном для регулирования содержания винильных связей в 1,3-бутадиеновых звеньях в полимерном блоке В, когда получен полимерный блок А. Конкретные примеры полярного соединения, используемого для регулирования содержания винильных связей, представляют собой те же полярные соединения, что используют при образовании описанного выше полимерного блока А. Используемое количество полярного соединения должно быть определено в зависимости от целевого содержания винильных связей, но составляет предпочтительно от 0,01 до 100 моль и более предпочтительно - от 0,1 до 30 моль на 1 моль инициатора полимеризации. Если используемое количество полярного соединения находится в пределах указанного диапазона, можно легко регулировать содержание винильных связей в 1,3-бутадиеновых звеньях, а вероятность возникновения проблем, связанных с дезактивацией инициатора полимеризации, будет меньше.

Содержание винильных связей в 1,3-бутадиеновых звеньях в полимерном блоке В составляет предпочтительно от 10 до 90 масс. %, более предпочтительно - от 20 до 80 масс. % и особенно предпочтительно - от 25 до 70 масс. %.

[0034]

На этапах А и В может быть получена конъюгированная полимерная цепь на основе диена, имеющая активную концевую группу и имеющая полимерный блок А и полимерный блок В.

Конъюгированная полимерная цепь на основе диена, имеющая активную концевую группу, предпочтительно состоит из полимерного блока А - полимерного блока В, и концевая группа полимерного блока В предпочтительно представляет собой активную концевую группу, с точки зрения эффективности; однако конъюгированная полимерная цепь на основе диена может содержать множество полимерных блоков А или может содержать другой полимерный блок. Примеры включают конъюгированные полимерные цепи на основе диена, имеющие активную концевую группу, такую как полимерный блок A - полимерный блок B - полимерный блок A, и блоки, образованные только из полимерного блока A - полимерного блока B - изопрена. Если блок, образованный только из изопрена, образуется со стороны активной концевой группы конъюгированной полимерной цепи на основе диена, используемое количество изопрена составляет предпочтительно от 10 до 100 моль, более предпочтительно - от 15 до 70 моль и особенно предпочтительно - от 20 до 35 моль на 1 моль инициатора полимеризации, используемого в первой реакции полимеризации.

Массовое соотношение полимерного блока А и полимерного блока В, (масса полимерного блока А)/(масса полимерного блока B), в конъюгированной полимерной цепи на основе диена, имеющей активную концевую группу (при наличии множества полимерных блоков А и В - на основании каждой из суммарных масс), составляет предпочтительно от 0,001 до 0,1, более предпочтительно - от 0,003 до 0,07 и особенно предпочтительно - от 0,005 до 0,05.

Молекулярно-весовое распределение, выраженное отношением (Mw/Mn) средневзвешенной молекулярной массы (Mw) к среднечисленной молекулярной массе (Mn) конъюгированной полимерной цепи на основе диена, имеющей активную концевую группу, составляет предпочтительно от 1,0 до 3,0, более предпочтительно - от 1,0 до 2,5 и особенно предпочтительно - от 1,0 до 2,2. Если значение (Mw/Mn) молекулярно-весового распределения конъюгированной полимерной цепи на основе диена, имеющей активную концевую группу, находится в пределах описанного выше диапазона, производство конкретного конъюгированного диенового каучука облегчается. Следует отметить, что как Mw, так и Mn представляют собой значения, измеряемые с помощью ГПХ на основе калибровки с полистиролом.

В конъюгированной полимерной цепи на основе диена, имеющей активную концевую группу, общее содержание изопреновых звеньев и 1,3-бутадиеновых звеньев составляет предпочтительно от 50 до 99,995 масс. %, а содержание звеньев ароматического винила составляет от 0,005 до 50 масс. %, более предпочтительно общее содержание изопреновых звеньев и 1,3-бутадиеновых звеньев составляет от 55 до 95 масс. %, а содержание звеньев ароматического винила составляет от 5 до 45 масс. %, и особенно предпочтительно общее содержание изопреновых звеньев и 1,3-бутадиеновых звеньев составляет от 55 до 90 масс. %, а содержание звеньев ароматического винила составляет от 10 до 45 масс. %. Дополнительно содержание винильных связей в изопреновых звеньях и 1,3-бутадиеновых звеньях в конъюгированной полимерной цепи на основе диена, имеющей активную концевую группу, аналогично содержанию винильных связей в 1,3-бутадиеновых звеньях в описанном выше полимерном блоке В.

[0035]

Этап C

Этап C представляет собой этап реагирования полиорганосилоксана, представленного формулой (1) ниже, с активной концевой группой конъюгированной полимерной цепи на основе диена, полученной на этапе В.

[0036]

[Химическая формула 3]

[0037]

В формуле (1) выше группы от R1 до R8 представляют собой одинаковые или различные группы, и каждая из них представляет собой алкильную группу, имеющую от 1 до 6 атомов углерода, или арильную группу, имеющую от 6 до 12 атомов углерода. X1 и X4 представляют собой одинаковые или различные группы и представляют собой группы, которые выбирают из группы, состоящей из алкильных групп, имеющих от 1 до 6 атомов углерода, арильных групп, имеющих от 6 до 12 атомов углерода, алкоксигрупп, имеющих от 1 до 5 атомов углерода, и групп, содержащих эпоксигруппу и от 4 до 12 атомов углерода. X2 представляет собой алкоксигруппу, имеющую от 1 до 5 атомов углерода, или группу, содержащую эпоксигруппу и от 4 до 12 атомов углерода, а множество фрагментов X2 представляют собой одинаковые или различные фрагменты. X3 представляет собой группу, имеющую от 2 до 20 алкиленгликолевых повторяющихся звеньев, и, если существует множество фрагментов X3, фрагменты X3 представляют собой одинаковые или различные фрагменты. m представляет собой целое число от 3 до 200, n представляет собой целое число от 0 до 200, и k представляет собой целое число от 0 до 200.

[0038]

Примеры алкильных групп, имеющих от 1 до 6 атомов углерода, представленных группами от R1 до R8, X1 и X4 в полиорганосилоксане, представленном формулой (1) выше, включают метильную группу, этильную группу, n-пропильную группу, изопропильную группу, бутильную группу, пентильную группу, гексильную группу и циклогексильную группу. Примеры арильных групп, имеющих от 6 до 12 атомов углерода, включают фенильную группу и метилфенильную группу. Среди них метильная группа и этильная группа представляют собой предпочтительные варианты, с точки зрения производства самого полиорганосилоксана.

[0039]

Примеры алкоксильной группы, имеющей от 1 до 5 атомов углерода, представленной группами X1, X2 и X4 в полиорганосилоксане, представленном формулой (1) выше, включают метоксигруппу, этоксигруппу, пропоксигруппу, изопропоксигруппу и бутоксигруппу. Среди них метоксигруппа и этоксигруппа представляют собой предпочтительные варианты, с точки зрения способности вступать в реакцию с активной концевой группой конъюгированной полимерной цепи на основе диена.

[0040]

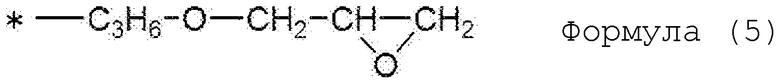

Примеры групп, содержащих эпоксигруппу и имеющих от 4 до 12 атомов углерода, представленных группами X1, X2 и X4 в полиорганосилоксане, представленном формулой (1) выше, включают группы, представленные формулой (2) ниже.

[0041]

[Химическая формула 4]

[0042]

В формуле (2) выше Z1 представляет собой алкилариленовую группу или алкиленовую группу, имеющую от 1 до 10 атомов углерода; Z2 представляет собой метиленовую группу, атом серы или атом кислорода; и Е представляет собой углеводородную группу, содержащую эпоксигруппу и имеющую от 2 до 10 атомов углерода. В формуле (2) выше символ * указывает положение связи.

[0043]

В группах, представленных формулой (2) выше, предпочтительно Z2 представляет собой атом кислорода; более предпочтительно - Z2 представляет собой атом кислорода, E представляет собой глицидильную группу; и наиболее предпочтительно - Z1 представляет собой алкиленовую группу, имеющую от 1 до 3 атомов углерода, Z2 представляет собой атом кислорода, E представляет собой глицидильную группу.

[0044]

В полиорганосилоксане, представленном формулой (1) выше, X1 и X4 предпочтительно представляют собой группы, содержащие эпоксигруппу и имеющие от 4 до 12 атомов углерода, или алкильные группы, имеющие от 1 до 6 атомов углерода, из числа вышеперечисленных, а X2 предпочтительно представляет собой группу, содержащую эпоксигруппу и имеющую от 4 до 12 атомов углерода, из числа вышеперечисленных. Более предпочтительно X1 и X4 представляют собой алкильные группы, имеющие от 1 до 6 атомов углерода, а X2 представляет собой группу, содержащую эпоксигруппу и имеющую от 4 до 12 атомов углерода.

[0045]

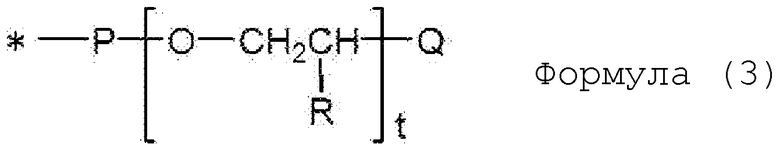

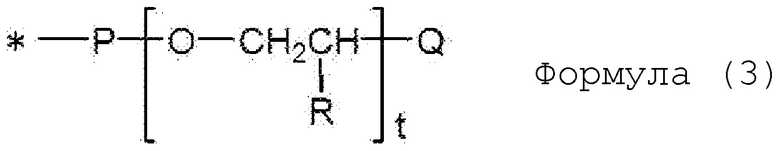

В полиорганосилоксане, представленном формулой (1) выше, группа, представленная формулой (3) ниже, предпочтительно соответствует X3, т.е. группе, содержащей от 2 до 20 алкиленгликолевых повторяющихся звеньев.

[0046]

[Химическая формула 5]

[0047]

В формуле (3) выше t представляет собой целое число от 2 до 20, Р представляет собой алкилариленовую группу или алкиленовую группу, имеющую от 2 до 10 атомов углерода, R представляет собой атом водорода или метильную группу, Q представляет собой арилоксигруппу или алкоксигруппу, имеющую от 1 до 10 атомов углерода. В формуле (3) выше символ * указывает положение связи. Среди них предпочтительно t представляет собой целое число от 2 до 8, Р представляет собой алкиленовую группу, имеющую 3 атома углерода, R представляет собой атом водорода, Q представляет собой метоксигруппу.

[0048]

В полиорганосилоксане, представленном формулой (1) выше, m представляет собой целое число от 3 до 200, предпочтительно - целое число от 20 до 150 и более предпочтительно - целое число от 30 до 120. Поскольку m представляет собой целое число, равное 3 или более, конкретный конъюгированный диеновый каучук имеет высокую степень связывания с кремнеземом, в результате шина, изготавливаемая из каучуковой композиции по настоящему изобретению, показывает превосходное низкое теплообразование. Дополнительно, поскольку m представляет собой целое число, равное 200 или менее, производство полиорганосилоксана облегчается и вязкость каучуковой композиции по настоящему изобретению становится ниже.

[0049]

В полиорганосилоксане, представленном формулой (1) выше, n представляет собой целое число от 0 до 200, предпочтительно - целое число от 0 до 150 и более предпочтительно - целое число от 0 до 120. Дополнительно в полиорганосилоксане, представленном формулой (1) выше, k представляет собой целое число от 0 до 200, предпочтительно - целое число от 0 до 150 и более предпочтительно - целое число от 0 до 130.

[0050]

В полиорганосилоксане, представленном формулой (1) выше, число, равное сумме m, n и k, предпочтительно составляет от 3 до 400, более предпочтительно - от 20 до 300 и особенно предпочтительно - от 30 до 250.

[0051]

Следует отметить, что в полиорганосилоксане, представленном формулой (1) выше, если эпоксигруппа в полиорганосилоксане взаимодействует с активной концевой группой конъюгированной полимерной цепи на основе диена, предполагают, что связывание атома углерода, расположенного в части, в которой было открыто кольцо эпоксигруппы, с активной концевой группой конъюгированной полимерной цепи на основе диена происходит за счет открытия кольца по меньшей мере части эпоксигруппы в полиорганосилоксане. Дополнительно, если алкоксигруппа в полиорганосилоксане взаимодействует с активной концевой группой конъюгированной полимерной цепи на основе диена, предполагают, что при отщеплении по меньшей мере части алкоксигруппы в полиорганосилоксане происходит связывание атома кремния, который был связан с отщепленной алкоксигруппой, в полиорганосилоксане с активной концевой группой конъюгированной полимерной цепи на основе диена.

[0052]

Используемое количество полиорганосилоксана (в дальнейшем в этом документе также упоминаемого как «модифицирующий агент») представляет собой такое количество, при котором соотношение общего числа молей эпоксигруппы и алкоксигруппы в модифицирующем агенте на 1 моль инициатора полимеризации, используемого при полимеризации, предпочтительно находится в диапазоне от 0,1 до 1, более предпочтительно - в диапазоне от 0,2 до 0,9 и еще более предпочтительно - в диапазоне от 0,3 до 0,8.

[0053]

В способе производства конъюгированного диенового каучука часть активных концевых групп конъюгированной полимерной цепи на основе диена может быть инактивирована в диапазоне, который не снижает эффект настоящего изобретения, путем добавления агента завершения полимеризации, завершающего модифицирующего агента полимеризации, за исключением описанного выше модифицирующего агента, и связывающего агента в полимерную систему в дополнение к модификации конъюгированной полимерной цепи на основе диена, имеющей активную концевую группу, с помощью описанного выше модифицирующего агента. Иными словами, в конкретном конъюгированном диеновом каучуке часть активной концевой группы конъюгированной полимерной цепи на основе диена можно инактивировать с помощью агента завершения полимеризации, завершающего модифицирующего агента полимеризации, за исключением описанного выше модифицирующего агента, связывающего агента и т.п. в диапазоне, который не снижает эффект настоящего изобретения.

Примеры завершающего модифицирующего агента полимеризации и связывающего агента, используемых в данном случае, включают N-замещенные циклические амиды, такие как N-метил-2-пирролидон, N-винил-2-пирролидон, N-фенил-2-пирролидон и N-метил-ε-капролактам; N-замещенные циклические мочевины, такие как 1,3-диметилэтиленмочевина и 1,3-диэтил-2-имидазолидинон; N-замещенные аминокетоны, такие как 4,4'-бис(диметиламино)бензофенон и 4,4'-бис(диэтиламино)бензофенон; ароматические изоцианаты, такие как дифенилметандиизоцианат и 2,4-толилендиизоцианат; N,N-дизамещенные аминоалкилметакриламиды, такие как N,N-диметиламинопропилметакриламид; N-замещенные аминоальдегиды, такие как 4-N,N-диметиламинобензальдегид; N-замещенные карбодиимиды, такие как дициклогексилкарбодиимид; шиффовы основания, такие как N-этилэтилиденимин и N-метилбензилиденимин; винильные соединения, содержащие пиридильную группу, такие как 4-винилпиридин; тетрахлорид олова; галогензамещенные соединения кремния, такие как тетрахлорид кремния, гексахлордисилан, бис(трихлоросилил)метан, 1,2-бис(трихлоросилил)этан, 1,3-бис(трихлоросилил)пропан, 1,4-бис(трихлоросилил)бутан, 1,5-бис(трихлоросилил)пентан и 1,6-бис(трихлоросилил)гексан; и т.п. Превосходной рулевой стабильности достигают с помощью шины, полученной с использованием сильноразветвленного конъюгированного диенового каучука, полученного путем комбинированного использования галогензамещенного соединения кремния, имеющего пять или более межатомных связей кремний-галоген в каждой молекуле, в качестве связывающего агента. Можно применять такие завершающие модифицирующие агенты полимеризации и связывающие агенты по отдельности или комбинацию из двух или более их типов.

[0054]

При взаимодействии описанного выше модифицирующего агента и т.п. с активной концевой группой конъюгированной полимерной цепи на основе диена предпочтительно добавлять модифицирующий агент и т.п. в раствор, содержащий конъюгированную полимерную цепь на основе диена, имеющую активную концевую группу, и, с точки зрения надлежащего управления реакцией, более предпочтительно добавлять модифицирующий агент и т.п. в систему полимеризации путем растворения модифицирующего агента и т.п. в инертном растворителе. Концентрация раствора составляет предпочтительно от 1 до 50 масс. %.

Время добавления модифицирующего агента и т.п. не имеет конкретных ограничений. Однако желательно добавлять модифицирующий агент и т.п. в такой раствор в состоянии, при котором реакция полимеризации в конъюгированной полимерной цепи на основе диена, имеющей активную концевую группу, не завершена и раствор, содержащий конъюгированную полимерную цепь на основе диена, имеющую активную концевую группу, содержит мономер. В частности, модифицирующий агент и т.п. предпочтительно добавляют в раствор в состоянии, при котором раствор, содержащий конъюгированную полимерную цепь на основе диена, имеющую активную концевую группу, содержит предпочтительно 100 м.д. или более и более предпочтительно - от 300 до 50 000 м.д. мономера. При добавлении модифицирующего агента и т.п. таким образом можно эффективно управлять реакцией, подавляя побочные реакции между конъюгированной полимерной цепью на основе диена, имеющей активную концевую группу, и примесями, содержащимися в системе полимеризации.

Условия для реагирования описанного выше модифицирующего агента и т.п. с активной концевой группой конъюгированной полимерной цепи на основе диена включают, например, температуру в диапазоне от 0 до 100°С и предпочтительно - в диапазоне от 30 до 90°С и продолжительность реакции для каждого из них в диапазоне от 1 минуты до 120 минут и предпочтительно - в диапазоне от 2 минут до 60 минут.

После взаимодействия модифицирующего агента и т.п. с активной концевой группой конъюгированной полимерной цепи на основе диена непрореагировавшую активную концевую группу предпочтительно дезактивируют путем добавления агента завершения полимеризации, например спирта, такого как метиловый спирт или изопропиловый спирт, или воды.

[0055]

После дезактивации активной концевой группы конъюгированной полимерной цепи на основе диена при необходимости в раствор полимера добавляют агенты, предотвращающие старение, такие как стабилизаторы на основе фенола, стабилизаторы на основе фосфора или стабилизаторы на основе серы, порошкообразующие агенты, агенты, препятствующие образованию накипи, и т.п. После этого растворитель, применяемый в системе полимеризации, отделяют от раствора в системе полимеризации путем непосредственного высушивания, десорбции водяным паром и т.п. для выделения получаемого конкретного конъюгированного диенового каучука. Дополнительно перед отделением растворителя, применяемого в системе полимеризации, от раствора в системе полимеризации масло-наполнитель могут смешивать с раствором в системе полимеризации для выделения конкретного конъюгированного диенового каучука в виде маслонаполненного каучука.

Примеры масла-наполнителя, используемого при выделении конкретного конъюгированного диенового каучука в виде маслонаполненного каучука, включают пластификаторы на основе парафиновой, ароматической и нафтеновой нефти, пластификаторы растительного происхождения и жирные кислоты. В случае применения пластификатора на основе нефти содержание полициклических ароматических углеводородов, извлекаемых способом IP346 (способ определения, применяемый Институтом нефти в Великобритании), составляет предпочтительно менее чем 3%. В случае использования масла-наполнителя используемое количество составляет, например, от 5 до 100 частей по массе, предпочтительно - от 10 до 60 частей по массе и более предпочтительно - от 20 до 50 частей по массе на 100 частей по массе конъюгированного диенового каучука.

[0056]

Конкретный конъюгированный диеновый каучук предпочтительно содержит от 5 до 40 масс. %, более предпочтительно - от 5 до 30 масс. % и особенно предпочтительно - от 10 до 20 масс. % структурных звеньев, с которыми связаны три или более конъюгированных полимерных цепей на основе диена и которые образуются в результате взаимодействия конъюгированной полимерной цепи на основе диена, имеющей активную концевую группу, и описанного выше полиорганосилоксана (в дальнейшем в этом документе «структурные звенья, с которыми связаны три или более конъюгированных полимерных цепей на основе диена и которые образуются в результате взаимодействия конъюгированной полимерной цепи на основе диена, имеющей активную концевую группу, и описанного выше полиорганосилоксана» называют просто «структурными звеньями, с которыми связаны три или более конъюгированных полимерных цепей на основе диена»). Если доля структурных звеньев, с которыми связаны три или более конъюгированных полимерных цепей на основе диена, находится в пределах описанного выше диапазона, в ходе производства достигаются превосходные коагулирующая способность и способность к высыханию, и, если в смесь вводят кремнезем, могут быть получены каучуковая композиция для шин, имеющая еще лучшую пригодность для обработки, и шина, имеющая еще более низкое теплообразование. Следует отметить, что доля структурных звеньев, с которыми связаны три или более конъюгированных полимерных цепей на основе диена, по отношению к общему количеству получаемого в итоге конкретного конъюгированного диенового каучука (массовая доля) представлена как коэффициент связывания трех или более ветвей конъюгированной полимерной цепи на основе диена. Ее можно измерить с помощью гель-проникающей хроматографии (на основе калибровки с использованием полистирола). На графике, получаемом путем выполнения измерений способом гель-проникающей хроматографии, отношение площади пиковой части, имеющей пиковую наибольшую молекулярную массу, не менее чем в 2,8 раза превышающую пиковую наибольшую молекулярную массу, определяемую пиком наименьшей молекулярной массы, к общей площади десорбции принимают за коэффициент связывания трех или более ветвей конъюгированной полимерной цепи на основе диена.

[0057]

Содержание звеньев ароматического винила в конкретном конъюгированном диеновом каучуке составляет от 38 до 48 масс. %. При этом, с точки зрения достижения еще лучшей характеристики на мокром покрытии и отличного низкого качения, это содержание предпочтительно составляет от 40 до 45 масс. %. Если содержание звеньев ароматического винила составляет менее чем 38 масс. %, характеристики на мокром покрытии становятся неудовлетворительными. Дополнительно, если содержание звеньев ароматического винила составляет более чем 48 масс. %, сопротивление качению ухудшается.

Содержание винильных связей в конкретном конъюгированном диеновом каучуке составляет от 20 до 35 масс. %. При этом, с точки зрения достижения превосходных низкого качения и пригодности для обработки, это содержание предпочтительно составляет от 25 до 30 масс. %. Если содержание винильных связей составляет менее чем 20 масс. %, сопротивление качению ухудшается. Дополнительно, если содержание винильных связей составляет более чем 35 масс. %, повышается вязкость и снижается пригодность для обработки. Следует отметить, что «содержание винильных связей» указывает долю (масс. %) винильных связей в конъюгированном диеновом звене, содержащемся в конкретном конъюгированном диеновом каучуке.

Средневзвешенная молекулярная масса(Mw) конкретного конъюгированного диенового каучука, измеренная с применением гель-проникающей хроматографии (ГПХ) на основе калибровки с использованием полистирола, составляет от 500 000 до 800 000. В частности, средневзвешенная молекулярная масса (Mw) составляет предпочтительно от 600 000 до 700 000. Если средневзвешенная молекулярная масса составляет менее чем 500 000, ухудшается износостойкость. Дополнительно, если средневзвешенная молекулярная масса составляет более чем 800 000, снижается пригодность для обработки.

Молекулярно-весовое распределение, выраженное отношением (Mw/Mn) средневзвешенной молекулярной массы (Mw) к среднечисленной молекулярной массе (Mn) конкретного конъюгированного диенового каучука, составляет предпочтительно от 1,1 до 3,0, более предпочтительно - от 1,2 до 2,5 и особенно предпочтительно - от 1,2 до 2,2. Следует отметить, что как Mw, так и Mn представляют собой значения, измеряемые с помощью ГПХ на основе калибровки с полистиролом.

Вязкость по Муни (ML1+4, 100°C) конкретного конъюгированного диенового каучука составляет предпочтительно от 20 до 100, более предпочтительно - от 30 до 90 и особенно предпочтительно - от 35 до 80. Следует отметить, что если конкретный конъюгированный диеновый каучук получают в виде маслонаполненного каучука, вязкость по Муни маслонаполненного каучука предпочтительно находится в пределах описанного выше диапазона.

[0058]

В настоящем изобретении содержание конкретного конъюгированного диенового каучука в диеновом каучуке составляет от 30 до 80 масс. %, предпочтительно - от 30 до 70 масс. % и более предпочтительно - от 35 до 60 масс. %.

Если содержание конкретного конъюгированного диенового каучука в диеновом каучуке составляет менее чем 30 масс. %, характеристики на мокром покрытии и характеристики на обледеневших и заснеженных дорогах становятся неудовлетворительными.

Следует отметить, что термин «содержание конкретного конъюгированного диенового каучука в диеновом каучуке» означает содержание (масс. %) конкретного конъюгированного диенового каучука по отношению к общему количеству диенового каучука.

[0059]

Другой каучуковый компонент

Описанный выше диеновый каучук может содержать еще один каучуковый компонент (другой каучуковый компонент), помимо бутадиенового каучука и описанного выше конкретного конъюгированного диенового каучука. Такой каучуковый компонент не имеет конкретных ограничений; однако его примеры включают натуральный каучук (NR), изопреновый каучук (IR), конъюгированный с ароматическим винилом диеновый сополимерный каучук, за исключением конкретного конъюгированного диенового каучука, акрилонитрил-бутадиен сополимерный каучук (NBR), бутилкаучук (IIR), галогензамещенный бутиловый каучук (Br-IIR, Cl-IIR) и хлоропреновый каучук (CR). Следует отметить, что описанные выше примеры конъюгированного с ароматическим винилом диенового сополимерного каучука включают стирол-бутадиеновый каучук (SBR), за исключением модифицированного конъюгированного каучука на основе диена, и стирол-изопреновый сополимерный каучук. Среди них SBR представляет собой предпочтительный вариант.

Содержание еще одного каучукового компонента в диеновом каучуке не имеет конкретных ограничений; однако содержание составляет предпочтительно от 10 до 30 масс. %. Следует отметить, что «содержание еще одного каучукового компонента в диеновом каучуке» означает содержание (масс. %) еще одного каучукового компонента по отношению к общему количеству диенового каучука.

[0060]

В настоящем изобретении средняя температура стеклования (Tg) такого диенового каучука составляет от -65 до -45°C и предпочтительно - от -60 до -50°С. Следует отметить, что среднюю температуру стеклования Tg диенового каучука вычисляют путем умножения Tg компонента каждого каучука на величину масс. % каждого каучукового компонента, а затем суммирования полученных значений. Дополнительно Tg каждого каучука вычисляют способом общей средней точки, основанным на измерении с использованием дифференциальной сканирующей калориметрии (DSC) при скорости повышения температуры 20°С/мин.

[0061]

Кремнезем

Кремнезем, содержащийся в каучуковой композиции по настоящему изобретению, не имеет конкретных ограничений, и можно использовать любой общеизвестный кремнезем, который вводят в состав каучуковой композиции в таких областях применения, как шины.

Конкретные примеры кремнезема включают пирогенный кремнезем, термообработанный кремнезем, осажденный кремнезем, порошкообразный кремнезем, расплавленный кремнезем и коллоидный кремнезем. Каждый из них можно использовать по отдельности или в комбинации из двух или более типов.

[0062]

В настоящем изобретении, с точки зрения улучшения характеристики на обледеневших и заснеженных дорогах, кремнезем предпочтительно содержит 50 масс. % или более и более предпочтительно - от 50 до 100 масс. % кремнезема (X), имеющего удельную площадь поверхности по адсорбции ЦТАБ от 80 до 130 м2/г. Следует отметить, что термин «содержащий 100 масс. %» означает, что в качестве кремнезема содержится только описанный выше кремнезем (Х).

Следует отметить, что удельная площадь поверхности по адсорбции ЦТАБ представляет собой значение количества n-гексадецилтриметиламмонийбромида, адсорбированного на поверхности кремнезема, измеренное в соответствии с JIS K6217-3:2001 «Часть 3. Способ определения удельной площади поверхности - способ адсорбции ЦТАБ».

[0063]

В каучуковой композиции по настоящему изобретению содержание кремнезема (если описанный выше кремнезем (X) и еще один кремнезем используют в комбинации, их общее количество) составляет от 90 до 150 частей по массе, предпочтительно - от 95 до 145 частей по массе и более предпочтительно - от 100 до 140 частей по массе на 100 частей по массе описанного выше диенового каучука.

Если содержание кремнезема составляет менее чем 90 частей по массе, характеристики на мокром покрытии становятся неудовлетворительными, а если это содержание превышает 150 частей по массе, характеристики на обледеневших и заснеженных дорогах становятся неудовлетворительными.

[0064]

Алкилтриалкоксисилан

Алкилтриалкоксисилан, содержащийся в каучуковой композиции по настоящему изобретению, представляет собой алкилтриалкоксисилан, представленный формулой (I) ниже.

[0065]

[Химическая формула 6]

В формуле (I) R11 представляет собой алкильную группу, имеющую от 1 до 20 атомов углерода, и каждая группа R12 по отдельности представляет собой метильную группу или этильную группу.

[0066]

Следует отметить, что конкретные примеры алкильной группы, имеющей от 1 до 20 атомов углерода в R11, включают метильную группу, этильную группу, пропильную группу, бутильную группу, пентильную группу, гексильную группу, гептильную группу, октильную группу, нонильную группу, децильную группу, ундецильную группу и додецильную группу.

Среди них, с точки зрения смешиваемости с описанным выше каучуковым компонентом, количество атомов углерода в R11 составляет предпочтительно 7 или более, и, в частности, октильная группа и нонильная группа являются более предпочтительными вариантами.

[0067]

В каучуковой композиции по настоящему изобретению содержание алкилтриалкоксисилана составляет от 0,1 до 8 масс. % и предпочтительно - от 1 до 7 масс. % по отношению к описанному выше содержанию кремнезема.

Если содержание алкилтриалкоксисилана составляет менее чем 0,1 масс. % или более чем 8 масс. %, характеристики на мокром покрытии и характеристики на обледеневших и заснеженных дорогах становятся неудовлетворительными.

[0068]

Необязательные компоненты

Каучуковая композиция по настоящему изобретению при необходимости может дополнительно содержать еще один компонент (необязательный компонент) в объеме, который не препятствует достижению эффекта или цели изобретения.

Примеры необязательного компонента включают различные добавки, такие как наполнители, за исключением кремнезема (например, углеродная сажа), силановые связывающие агенты, модифицированные ароматическими группами терпеновые смолы, оксид цинка (цинковые белила), стеариновая кислота, агенты, предотвращающие старение, воски, вещества для улучшения технологических свойств, масла, жидкие полимеры, термоотверждающиеся смолы, вулканизующие агенты (например, сера) и ускорители вулканизации.

Среди них предпочтительно содержание описанных ниже силанового связывающего агента и терпеновой смолы, модифицированной ароматическими группами.

[0069]

Силановый связывающий агент

Силановый связывающий агент не имеет конкретных ограничений, и может быть использован любой общеизвестный силановый связывающий агент, который смешивают с каучуковыми композициями, в таких областях применения, как шины.

Конкретные примеры силанового связывающего агента включают бис(3-триэтоксисилилпропил)тетрасульфид, бис(3-триэтоксисилилпропил)трисульфид, бис(3-триэтоксисилилпропил)дисульфид, бис(2-триэтоксисилилэтил)тетрасульфид, бис(3-триметоксисилилпропил)тетрасульфид, бис(2-триметоксисилилэтил)тетрасульфид, 3-меркаптопропилтриметоксисилан, 3-меркаптопропилтриэтоксисилан, 2-меркаптоэтилтриметоксисилан, 2-меркаптоэтилтриэтоксисилан, 3-триметоксисилилпропил-N,N-диметилтиокарбамоилтетрасульфид, 3-триэтоксисилилпропил-N,N-диметилтиокарбамоилтетрасульфид, 2-триэтоксисилилэтил-N,N-диметилтиокарбамоилтетрасульфид, 3-триметоксисилилпропилбензотиазолтетрасульфид, 3-триэтоксисилилпропилбензотиазолтетрасульфид, 3-триэтоксисилилпропилметакрилатмоносульфид, 3-триметоксисилилпропилметакрилатмоносульфид, бис(3-диэтоксиметилсилилпропил)тетрасульфид, диметоксиметилсилилпропил-N,N-диметилтиокарбамоилтетрасульфид и диметоксиметилсилилпропилбензотиазолтетрасульфид. Каждый из них можно использовать по отдельности или в комбинации из двух или более типов. Дополнительно один, два или более типов из них могут быть предварительно олигомеризованы и использованы.

[0070]

Дополнительно конкретные примеры силанового связывающего агента, за исключением перечисленных выше, включают силановые связывающие агенты на основе меркаптана, такие как γ-меркаптопропилтриэтоксисилан и 3-[этоксибис(3,6,9,12,15-пентаоксаоктакосан-1-илокси)силил]-1-пропантиол; силановые связывающие агенты на основе тиокарбоксилата, такие как 3-октаноилтиопропилтриэтоксисилан; и силановые связывающие агенты на основе тиоцианата, такие как 3-тиоцианатпропилтриэтоксисилан. Каждый из них можно использовать по отдельности или в комбинации из двух или более типов. Дополнительно один, два или более типов из них могут быть предварительно олигомеризованы и использованы.

[0071]

Среди них, с точки зрения эффекта усиления армирующих свойств, предпочтительно использование бис(3-триэтоксисилилпропил)тетрасульфида и/или бис(3-триэтоксисилилпропил)дисульфида. Их конкретные примеры включают Si69 (бис(3-триэтоксисилилпропил)тетрасульфид, производство компании Evonik Degussa) и Si75 (бис(3-триэтоксисилилпропил)дисульфид, производство компании Evonik Degussa).

[0072]

Если каучуковая композиция по настоящему изобретению содержит описанный выше силановый связывающий агент, его содержание составляет предпочтительно от 3 до 20 масс. % и более предпочтительно - от 4 до 15 масс. % по отношению к описанному выше содержанию кремнезема.

В настоящем изобретении, поскольку характеристики на мокром покрытии и характеристики на обледеневших и заснеженных дорогах дополнительно улучшаются, силановый связывающий агент и кремнезем, в частности, предпочтительно удовлетворяют уравнению (А) ниже.

Следует отметить, что в уравнении (A) ниже каждое из «содержания силанового связывающего агента (г)» и «содержания кремнезема (г)» указывает содержание (г) относительно 100 (г) диенового каучука.

Уравнение (A): [содержание силанового связывающего агента (г) × 100/{содержание кремнезема (г) × удельную площадь поверхности по адсорбции ЦТАБ (м2/г)}] × 100=от 3,5 до 7,5

[0073]

Терпеновая смола, модифицированная ароматическими группами

Каучуковая композиция по настоящему изобретению предпочтительно дополнительно содержит терпеновую смолу, модифицированную ароматическими группами, с точки зрения дополнительного улучшения характеристики на мокром покрытии.

Температура размягчения терпеновой смолы, модифицированной ароматическими группами, не имеет конкретных ограничений; однако указанная температура размягчения составляет предпочтительно от 100 до 150°C и более предпочтительно - от 100 до 130 °C.

Следует отметить, что указанная температура размягчения представляет собой температуру размягчения по Вика, измеряемую в соответствии с JIS K7206:1999.

Если каучуковая композиция по настоящему изобретению содержит терпеновую смолу, модифицированную ароматическими группами, ее содержание не имеет конкретных ограничений; однако указанное содержание составляет предпочтительно от 1 до 30 частей по массе и более предпочтительно - от 2 до 20 частей по массе на 100 частей по массе описанного выше диенового каучука.

[0074]

Способ получения каучуковой композиции для шин

Способ производства каучуковой композиции по настоящему изобретению не имеет конкретных ограничений, его конкретные примеры включают способ, в котором каждый из указанных выше компонентов замешивают в общую массу с использованием широко известного способа и устройства (например, смесителя Бенбери, замесочной машины и подающего валика). Если каучуковая композиция по настоящему изобретению содержит серу или ускоритель вулканизации, сначала предпочтительно смешивать компоненты, отличные от серы и ускорителя вулканизации, при высокой температуре (предпочтительно от 100°C до 160°C), охлаждать смесь, а затем примешивать к ней серу и ускоритель вулканизации.

Кроме того, каучуковая композиция по настоящему изобретению может вулканизироваться, или в ней могут образовываться поперечные связи в стандартных, общеизвестных условиях вулканизации или образования поперечных связей.

[0075]

Пневматическая шина

Пневматическая шина по настоящему изобретению представляет собой пневматическую шину, изготовленную с использованием описанной выше каучуковой композиции по настоящему изобретению. В частности, пневматическая шина по настоящему изобретению представляет собой предпочтительно пневматическую шину, содержащую каучуковую композицию по настоящему изобретению в протекторе колпачка, и более предпочтительно - используемую в качестве зимней пневматической шины.

На ФИГ. 1 схематично представлен вид в поперечном сечении шины, иллюстрирующий один вариант осуществления пневматической шины, составляющей предмет настоящего изобретения, но пневматическая шина по настоящему изобретению не ограничена вариантом осуществления, проиллюстрированным на ФИГ. 1.

[0076]

На ФИГ. 1 позиционное обозначение 1 указывает на бортовой участок, позиционное обозначение 2 указывает на участок боковины, позиционное обозначение 3 указывает на участок протектора шины.

Кроме того, каркасный слой 4, в котором находится волоконный корд, установлен между парой левого и правого бортовых участков 1, а концы каркасного слоя 4 свиваются при обертывании вокруг сердечников 5 борта и вкладыша 6 борта от внутренней стороны к внешней стороне шины.

На участке 3 протектора шины слой 7 брекера расположен по всей окружности шины на внешней стороне каркасного слоя 4.

Кроме того, в частях бортовых участков 1, находящихся в контакте с диском, предусмотрены бортовые ленты 8.

Следует отметить, что участок 3 протектора шины образован из описанной выше каучуковой композиции по настоящему изобретению.

[0077]

Пневматическую шину по настоящему изобретению можно изготавливать, например, в соответствии с общеизвестным способом. В дополнение к обычному воздуху или воздуху с отрегулированным парциальным давлением кислорода можно использовать инертные газы, такие как азот, аргон и гелий, в качестве газа для наполнения шины.

Примеры

[0078]

Далее в настоящем документе настоящее изобретение подробно описывают со ссылкой на примеры, однако настоящее изобретение не ограничено этими примерами.

[0079]

Получение конкретного конъюгированного диенового каучука

В продутую азотом 100-миллилитровую ампулу добавляли циклогексан (35 г) и тетраметилэтилендиамин (1,4 ммоль), а затем добавляли n-бутиллитий (4,3 ммоль). После этого постепенно добавляли изопрен (21,6 г) и стирол (3,1 г), которые реагировали в ампуле при температуре 50°С в течение 120 минут с получением полимерного блока А, имеющего активную концевую группу. В указанном полимерном блоке A измеряли средневзвешенную молекулярную массу, молекулярно-весовое распределение, содержание звеньев ароматического винила, содержание изопреновых звеньев и содержание 1,4-связей. Результаты данных измерений показаны в таблице 1.

После этого в автоклав, оборудованный мешалкой, загружали циклогексан (4000 г), 1,3-бутадиен (474,0 г) и стирол (126,0 г) в атмосфере азота, а затем всю массу полимерного блока А, имеющего активную концевую группу, полученного согласно приведенному выше описанию, добавляли для инициирования полимеризации при температуре 50 °С. После проверки, что скорость преобразования полимера находится в диапазоне от 95% до 100%, полиорганосилоксан А, представленный формулой (4) ниже, добавляли в состоянии ксилольного раствора с концентрацией 20 масс. % таким образом, чтобы содержание эпоксигруппы составляло 1,42 ммоль (что эквивалентно умножению 0,33 на количество молей используемого n-бутиллития), и в течение 30 минут проходила реакция. После этого метиловый спирт в количестве, эквивалентном количеству, в два раза превышающему количество молей используемого n-бутиллития, добавляли в качестве агента завершения полимеризации и получали раствор, содержащий конкретный конъюгированный диеновый каучук. К этому раствору добавляли небольшое количество агента, предотвращающего старение (IRGANOX 1520 производство компании BASF), и, в качестве масла-наполнителя, 25 частей по массе Fukkoru Eramikku 30 (производство компании Nippon Oil Corporation) на 100 частей по массе конкретного конъюгированного диенового каучука. Затем твердый каучук выделяли с использованием способа десорбции водяным паром. При дегидратации полученного твердого каучука путем его раскатывания и высушивания в сушильной установке получили твердый конкретный конъюгированный диеновый каучук.

[0080]

[Химическая формула 7]

[0081]

В формуле (4) выше каждая из групп X1, X4, от R1 до R3 и от R5 до R8 представляет собой метильную группу. В формуле (4) выше m составляет 80, k составляет 120. В формуле (4) выше X2 представляет собой группу, представленную формулой (5) ниже (в этой формуле символ * указывает положение связи).

[0082]

[Химическая формула 8]

[0083]

В полученном конкретном конъюгированном диеновом каучуке измеряли средневзвешенную молекулярную массу, молекулярно-весовое распределение, коэффициент связывания трех или более ветвей, содержание звеньев ароматического винила, содержание винильных связей и вязкость по Муни. Результаты измерений показаны в таблице 2. Применяли следующие способы измерения.

[0084]

Средневзвешенная молекулярная масса, молекулярно-весовое распределение и коэффициент связывания трех или более ветвей

Средневзвешенную молекулярную массу, молекулярно-весовое распределение и коэффициент связывания трех или более ветвей (долю (масс. %) «структурных звеньев, с которыми связаны три или более конъюгированных полимерных цепей на основе диена» по отношению к количеству конкретного конъюгированного диенового каучука) определяли с помощью графика, полученного с применением гель-проникающей хроматографии на основе молекулярной массы на основе калибровки с использованием полистирола. Конкретный способ измерения с применением гель-проникающей хроматографии состоит в следующем.

[0085]

• Измерительный прибор: HLC-8020 (производство компании Tosoh Corp.)

• Колонка: GMH-HR-H (производство компании Tosoh Corp.), две колонки, соединенные последовательно

• Детектор: дифференциальный рефрактометр RI-8020 (производство компании Tosoh Corp.)

• Элюент: тетрагидрофуран

• Температура в колонке: 40 °C

[0086]

В данном случае коэффициент связывания трех или более ветвей представляет собой отношение (s2/s1) площади (s2) пиковой части, имеющей пиковую наибольшую молекулярную массу, не менее чем в 2,8 раза превышающую пиковую наибольшую молекулярную массу, определяемую пиком наименьшей молекулярной массы, к общей площади десорбции (s1).

[0087]

Содержание звеньев ароматического винила и содержание винильных связей

Содержание звеньев ароматического винила и содержание винильных связей измеряли с помощью 1H-NMR.

[0088]

Вязкость по Муни

Вязкость по Муни (ML1+4, 100°C) измеряли в соответствии с JIS K6300-1:2013.

[0089]

[ТАБЛИЦА 1]

[0090]

[ТАБЛИЦА 2]

[0091]

Получение сравнительного конъюгированного диенового каучука

В продутый азотом автоклавный реакционный резервуар, имеющий внутреннюю емкость 10 л, загружали 4533 г циклогексана, 338,9 г (3,254 моль) стирола, 468,0 г (8,652 моль) бутадиена, 20,0 г (0,294 моль) изопрена и 0,189 мл (1,271 ммоль) N,N,N',N'-тетраметилэтилендиамина. Затем начинали перемешивание. После того как температуру содержимого в реакционном резервуаре доводили до 50°С, добавляли 5,061 мл (7,945 ммоль) n-бутиллития. После того как скорость преобразования полимера достигала приблизительно 100%, добавляли 12,0 г изопрена, и в течение 5 минут в смеси проходила реакция. Затем добавляли 0,281 г (0,318 ммоль) толуольного раствора, содержащего 40 вес. % 1,6-бис(трихлоросилил)гексана, и в течение 30 минут в смеси проходила реакция. Дополнительно полиорганосилоксан А, представленный формулой (4) выше, добавляли в состоянии ксилольного раствора с концентрацией 20 масс. % таким образом, чтобы содержание эпоксигруппы составляло 1,00 ммоль (что эквивалентно умножению 0,13 на количество молей используемого n-бутиллития), и в течение 30 минут проходила реакция. Кроме того, добавляли 0,5 мл метилового спирта и перемешивали в течение 30 минут с получением раствора, содержащего конъюгированный диеновый каучук. К полученному раствору добавляли небольшое количество агента, предотвращающего старение (IRGANOX 1520, производство компании BASF), и, в качестве масла-наполнителя, 25 частей по массе Fukkoru Eramikku 30 (производство компании Nippon Oil Corporation) на 100 частей по массе конъюгированного диенового каучука. Затем твердый каучук выделяли с использованием способа десорбции водяным паром. При дегидратации полученного твердого каучука путем его раскатывания и высушивания в сушильной установке получили твердый конъюгированный диеновый каучук. Полученный конъюгированный диеновый каучук использовали в качестве сравнительного конъюгированного диенового каучука.

[0092]

Получение каучуковой композиции для шин

Компоненты, показанные в таблице 3 ниже, смешивали в пропорциях (части по массе), показанных в таблице 3 ниже.

В частности, маточную смесь получали путем смешивания компонентов, показанных в таблице 3, не включая серу и ускоритель вулканизации, в течение 5 минут в 1,7-литровом смесителе Бенбери закрытого типа, нагретом до температуры около 150°С, а затем выгрузки смеси и охлаждения ее до комнатной температуры. Затем серу и ускоритель вулканизации смешивали с полученной маточной смесью с использованием описанного выше смесителя Бенбери, с тем чтобы получить каучуковую композицию для шин.

Следует отметить, что в таблице 3 количества частей по массе конкретного конъюгированного диенового каучука, сравнительного конъюгированного диенового каучука и SBR 1 представляют собой чистые количества каучуков, не включая масел-наполнителей (единица измерения: части по массе).

[0093]

Оценка

Для полученной каучуковой композиции для шин выполняли следующие оценки.

[0094]

Характеристики на мокром покрытии

Лист вулканизированного каучука изготовляли путем пресс-вулканизации полученной (невулканизированной) каучуковой композиции для шин в течение 20 минут при температуре 160°С в пресс-форме (15 см × 15 см × 0,2 см).

Значение tan δ (0°C) измеряли для полученного листа вулканизированного каучука с удлинением при растяжении 10% ± 2%, частотой 20 Гц и температурой 0°C с использованием вязкоупругого спектрометра (производство компании Toyo Seiki Seisaku-sho, Ltd.) в соответствии с JIS K6394:2007.

Результаты показаны в таблице 3 (строка «характеристики на мокром покрытии» в таблице 3). Результаты выражали в виде индекса с помощью значения tan δ (0°С) по стандартному примеру, выраженного в виде индекса 100. Больший индекс указывает на большее значение tan δ (0°C), которое в свою очередь указывает на превосходные характеристики на мокром покрытии при изготовлении шины.

[0095]

Характеристика на обледеневших и заснеженных дорогах

Шины, изготовленные с использованием полученной каучуковой композиции для шин на их участках протектора и имеющие размер 205/55R16, устанавливали на транспортное средство, оборудованное АБС и имеющее двигатель объемом 2000 куб. см. Обе передние шины и обе задние шины накачивали до давления воздуха 220 кПа. Тормозной/остановочный путь измеряли на обледеневшем и заснеженном дорожном покрытии на скорости 40 км/ч. Результаты выражали в виде индекса с помощью тормозного/остановочного пути по стандартному примеру, выраженного в виде индекса 100. Больший индекс указывает на более короткий тормозной путь и превосходную характеристику на обледеневших и заснеженных дорогах.

[0096]

[ТАБЛИЦА 3]

[0097]

[ТАБЛИЦА 4]

[0098]

Подробное описание компонентов таблицы 3 представлено ниже.

• Конкретный конъюгированный диеновый каучук: конкретный конъюгированный диеновый каучук, изготовленный, как описано выше (содержащий 25 частей по массе масла-наполнителя на 100 частей по массе каучука)

• Сравнительный конъюгированный диеновый каучук: сравнительный конъюгированный диеновый каучук, изготовленный, как описано выше (содержащий 25 частей по массе масла-наполнителя на 100 частей по массе каучука) (содержание звеньев ароматического винила: 42 масс. %; содержание винильных связей: 32 масс. %; Tg: -25°C; Mw: 750 000 (способы измерения описаны выше))

• SBR 1: BUNA VSL 5025-2 (маслонаполненный продукт, содержащий 37,5 частей по массе масла-наполнителя на 100 частей по массе содержания каучука; производство компании Lanxess)

• SBR 2: Tufdene 1000R (производство компании Asahi Kasei Corporation)

• BR: Nipol BR 1220 (производство компании Zeon Corporation)

• Кремнезем 1: Zeosil 1165MP (удельная площадь поверхности по адсорбции ЦТАБ: 159 м2/г, производство компании Solvay)

• Кремнезем X-1: Zeosil 1115MP (удельная площадь поверхности по адсорбции ЦТАБ: 110 м2/г, производство компании Rhodia)

• Углеродная сажа: торговое наименование N339 (производство компании Cabot Japan K.K.)