Область техники

[0001]

Настоящее изобретение относится к каучуковой композиции для шины и нешипованной шине.

Предпосылки создания изобретения

[0002]

Ранее были разработаны каучуковые композиции для шины с возможностью создания шероховатости на поверхности протектора и повышения аффинности ко льду с целью увеличения трения нешипованной шины на льду.

[0003]

Например, в патентном документе 1 содержится упоминание о каучуковой композиции для протектора шины, состоящей из, относительно 100 частей по массе каучукового компонента, состоящего из каучука диенового типа, 10 или больше частей по массе и 50 или меньше частей по весу полимерного геля (т.е. поперечно сшитых частиц каучука со средним диаметром частицы от 40 до 200 нм) и 20 или больше частей по массе и 40 или меньше частей по массе порошка пористого карбида растительного происхождения со средним диаметром частиц от 10 до 500 мкм ([п.1]). Более того, в дополнение к примешиванию большого количества порошка, состоящего из пористого карбида растительного происхождения, используется полимерный гель (т.е. поперечно сшитые частицы каучука). Таким образом, реализация максимального эффекта поглощения влаги вследствие использования порошка пористого карбида позволяет в достаточной степени поддерживать площадь контактной поверхности с дорогой, причем упоминается информация о получении эффекта улучшения характеристик движения при низких температурах, т.е. характеристик на льду и характеристик на снегу

([0007], [0008]).

ДОКУМЕНТЫ ПРЕДШЕСТВУЮЩЕГО УРОВНЯ ТЕХНИКИ

Патентная документация

[0004]

Патентный документ 1: нерассмотренная опубликованная заявка на патент Японии №2009-051942

ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Проблемы, решение которых обеспечивается настоящим изобретением

[0005]

Однако при повторном исследовании авторами настоящего изобретения каучуковой композиции, упомянутой в патентном документе 1, эффект от улучшения характеристик движения на льду был недостаточным, и стало очевидно, что существуют проблемы, такие как износостойкость и т.п.

[0006]

Таким образом, целью настоящего изобретения является создание каучуковой композиции для шины, которая позволит получить нешипованную шину как с превосходными характеристиками на льду, так и с превосходной износостойкостью, а также создание нешипованной шины с использованием такой композиции.

Способы решения проблемы

[0007]

В результате специальных исследований, проведенных для достижения вышеупомянутых целей, авторы настоящего изобретения выявили возможность получения нешипованной шины как с превосходными характеристиками на льду, так и с превосходной износостойкостью путем смешивания мелкодисперсных частиц конкретного диаметра с определенным поперечно сшиваемым олигомером или полимером.

В частности, настоящее изобретение обеспечивает следующие пункты (1)-(13).

[0008]

(1) Каучуковая композиция для шины, включающая 100 частей по массе каучука диенового типа (A);

от 30 до 100 частей по массе углеродной сажи и/или светлого наполнителя (B);

от 0,3 до 30 частей по массе поперечно сшиваемого олигомера или полимера (C), который фазово нерастворим в каучуке диенового типа (A);

а также от 0,1 до 12 частей по массе пространственно поперечно сшитых мелкодисперсных частиц (D) со средним диаметром частиц от 1 до 200 мкм.

[0009]

(2) Вышеуказанная каучуковая композиция для шины (1), в которой мелкодисперсные частицы (D) представляют собой мелкодисперсные частицы, предварительно полученные в поперечно сшиваемом олигомере или полимере (C) путем пространственной поперечной сшивки олигомера или полимера (d1), который фазово нерастворим в поперечно сшиваемом олигомере или полимере (C).

[0010]

(3) Каучуковая композиция для шины по п.(1) или

(2), в которой каучук диенового типа (A) по меньшей мере на 30% вес. состоит из по меньшей мере одного типа каучука, выбранного из группы, состоящей из натурального каучука (NR), изопренового каучука (IR), бутадиенового каучука (BR), акрилонитрилбутадиенового каучука (NBR), стиролбутадиенового каучука (SBR), стиролизопренового каучука (SIR), стиролизопренбутадиенового каучука (SIBR), а также производных таких каучуков.

[0011]

(4) Каучуковая композиция для шины по любому из п.(1)-(3), в которой поперечно сшиваемый олигомер или полимер (C) выбран из группы, состоящей из простых полиэфирных, сложных полиэфирных, полиолефиновых, поликарбонатных, алифатических, насыщенных углеводородных, акриловых полимеров и сополимеров, а также полимеров и сополимеров растительного происхождения.

[0012]

(5) Каучуковая композиция для шины по любому из п.(2)-(4), в которой олигомер или полимер (d1) выбран из группы, состоящей из поликарбонатных, алифатических, насыщенных углеводородных, акриловых полимеров и сополимеров, а также полимеров и сополимеров растительного происхождения.

[0013]

(6) Каучуковая композиция для шины по п.(4) или (5), в которой поперечно сшиваемый олигомер или полимер (C) выбран из группы, состоящей из простых полиэфирных, сложных полиэфирных, полиолефиновых, поликарбонатных, акриловых полимеров и сополимеров, а также полимеров и сополимеров растительного происхождения;

и олигомер или полимер (d1) выбран из группы, состоящей из алифатических полимеров и олигомеров.

[0014]

(7) Каучуковая композиция для шины по любому из п.(1)-(6), в которой поперечно сшиваемый олигомер или полимер (C) имеет по меньшей мере одну или более реакционно-способных функциональных групп, выбранных из группы, состоящей из гидроксильной группы, силановой функциональной группы, изоцианатной группы, (мет)акрилоильной группы, аллильной группы, карбоксильной группы, кислотной ангидридной группы и эпоксидной группы.

[0015]

(8) Каучуковая композиция для шины по п.(7), в которой олигомер или полимер (d1) имеет по меньшей мере одну или более реакционно-способных функциональных групп, которая отличается от реакционно-способной функциональной группы поперечно сшиваемого олигомера или полимера (C), не взаимодействует с реакционно-способной функциональной группой поперечно сшиваемого олигомера или полимера (C) и выбрана из группы, состоящей из гидроксильной группы, силановой функциональной группы, изоцианатной группы, (мет)акрилоильной группы, аллильной группы, карбоксильной группы, кислотной ангидридной группы и эпоксидной группы;

и мелкодисперсные частицы (D) представляют собой мелкодисперсные частицы, пространственно поперечно сшитые с помощью реакционно-способной функциональной группы олигомера или полимера (d1) в поперечно сшиваемом олигомере или полимере (C).

[0016]

(9) Каучуковая композиция для шины по п.(8), в которой мелкодисперсные частицы (D) представляют собой мелкодисперсные частицы, пространственно поперечно сшитые реакцией между олигомером или полимером (d1), имеющим реакционно-способную функциональную группу, и по меньшей мере одним компонентом (d2), выбранным из группы, состоящей из воды, катализатора и соединения, имеющего функциональную группу, реагирующую с реакционно-способной функциональной группой.

[0017]

(10) Каучуковая композиция для шины по п.(9), в которой среди компонентов (d2) соединение, имеющее функциональную группу, реагирующую с реакционно-способной функциональной группой, является по меньшей мере одним соединением, выбранным из группы, состоящей из соединений, содержащих гидроксильную группу, силанольных соединений, гидросилановых соединений, диизоцианатных соединений, аминосоединений, оксазолидиновых соединений, енаминных соединений и кетиминных соединений.

[0018]

(11) Каучуковая композиция для шины по любому из п.(1)-(10), в которой средний диаметр мелкодисперсных частиц (D) составляет от 1 до 50 мкм.

[0019]

(12) Каучуковая композиция для шины по любому из п.(1)-(11), в которой средняя температура стеклования каучука диенового типа (A) составляет -50°C или менее.

[0020]

(13) Нешипованная шина, содержащая каучуковую композицию для шины, описанную в любом из вышеуказанных п.(1)-(12), для протектора шины.

РЕЗУЛЬТАТЫ ИЗОБРЕТЕНИЯ

[0021]

Как указано ниже, в соответствии с настоящим изобретением возможно создать каучуковую композицию для шины, которая позволяет получить нешипованную шину как с превосходными характеристиками движения на льду, так и с превосходной высокой износостойкостью, а также создать нешипованную шину с использованием такой композиции.

КРАТКОЕ ОПИСАНИЕ РИСУНКОВ

[0022]

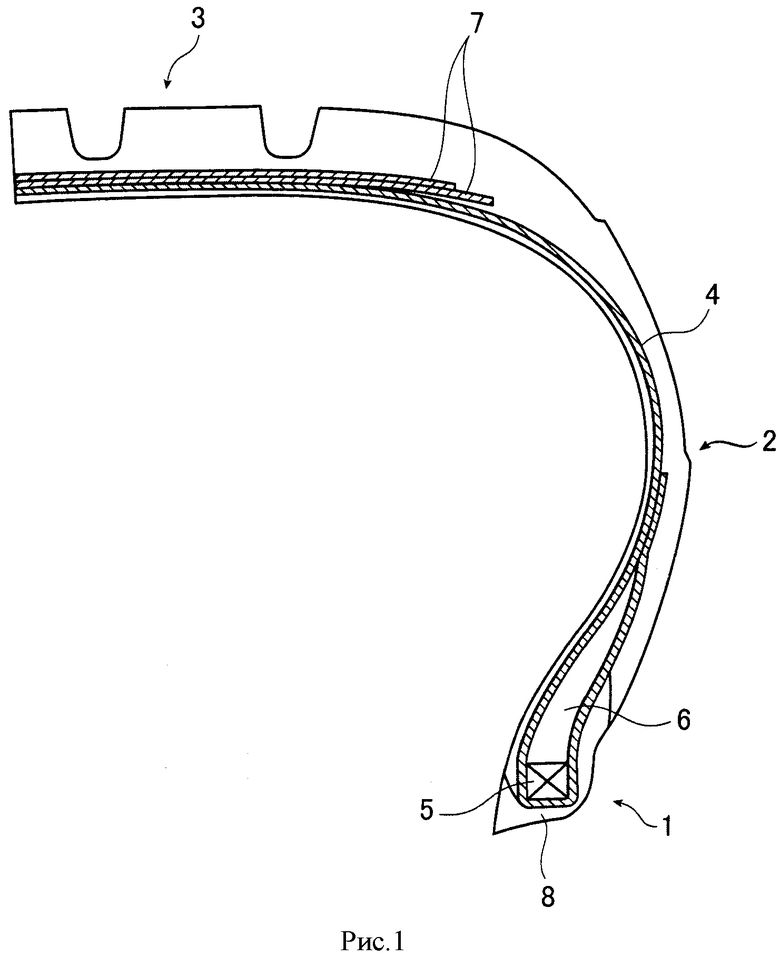

Это схематическое изображение шины в частичном сечении, иллюстрирующее пример варианта осуществления нешипованной шины настоящего изобретения.

НАИЛУЧШЕЕ ТЕХНИЧЕСКОЕ ВЫПОЛНЕНИЕ ИЗОБРЕТЕНИЯ

[0023]

[Каучуковая композиция для использования в составе шин]

Каучуковая композиция для шины настоящего изобретения состоит из 100 частей по массе каучука диенового типа (A), от 30 до 100 частей по массе углеродной сажи и/или светлого наполнителя (B), от 0,3 до 20 частей по массе поперечно сшиваемого олигомера или полимера (C), который фазово нерастворим в каучуке диенового типа (A), и от 0,1 до 12 частей по массе пространственно поперечно сшитых мелкодисперсных частиц (D) со средним диаметром частицы от 1 до 200 мкм.

Ниже предоставлено подробное описание каждого компонента каучуковой композиции для шины настоящего изобретения.

[0024]

<Каучуки диенового типа (A)>

На каучук диенового типа (A), включенный в каучуковую композицию для шины настоящего изобретения, не налагаются конкретные ограничения при условии наличия двойных связей в основной цепи. Конкретные примеры каучука диенового типа (A) включают в себя натуральный каучук (NR), изопреновый каучук (IR), бутадиеновый каучук (BR), акрилонитрилбутадиеновый каучук (NBR), стиролбутадиеновый каучук (SBR), стиролизопреновый каучук (SIR), стиролизопренбутадиеновый каучук (SIBR) и т.п. Можно использовать один тип каучука диенового типа или комбинацию двух или более диеновых каучуков.

Более того, вышеупомянутый каучук диенового типа (A) может являться производным, полученным путем модификации концевых отрезков или боковых цепей каждого из вышеупомянутых каучуков аминогруппой, амидной группой, силильной группой, алкоксигруппой, карбоксигруппой, гидроксигруппой, эпоксидной группой и т.п.

Для улучшения характеристик шины на льду среди таких каучуков диенового типа предпочтительно использование каучуков NR, BR и SBR, а использование комбинации каучуков NR и BR является более предпочтительным.

[0025]

В настоящем изобретении предпочтительно, чтобы средняя температура стеклования вышеупомянутого каучука диенового типа (A) была -50°C или менее вследствие способности поддерживать низкую жесткость даже при низких температурах, а также для дополнительного улучшения характеристик шины на льду.

В этом случае значение температуры стеклования определяют при скорости подъема температуры 10°C/мин, в соответствии со стандартом ASTMD3418-82 с использованием дифференциального сканирующего калориметра (ДСК) производства компании DuPont.

Средняя температура стеклования - это среднее значение температуры стеклования, которое при использовании только одного типа каучука диенового типа относится к температуре стеклования каучука диенового типа, в то время как при использовании комбинации двух или более типов каучуков диенового типа оно относится к температуре стеклования всего образца каучука диенового типа (смеси каждого каучука диенового типа), и такую температуру можно рассчитать на основе среднего значения температуры стеклования каждого типа каучука диенового типа и его доли в соединении.

[0026]

Более того, для повышения прочности шины настоящего изобретения предпочтительно, чтобы каучук NR составлял по меньшей мере 20% вес. вышеупомянутого каучука диенового типа (A), а более предпочтительно, чтобы каучук NR составлял по меньшей мере 40% вес. вышеупомянутого каучука диенового типа (A).

[0027]

<Углеродная сажа и/или светлый наполнитель (B)>

Каучуковая композиция для шины настоящего изобретения включает в себя углеродную сажу и/или светлый наполнитель (B).

[0028]

(Углеродная сажа)

Конкретные примеры углеродной сажи представляют собой печные углеродные сажи, такие как SAF, ISAF, HAF, FEF, GPE и SRF, и можно использовать только один из перечисленных видов или же комбинацию двух или более видов.

С таких точек зрения, как пригодность для обработки во время смешивания каучуковой композиции, повышение способности армирования шины и т.п.предпочтительно, чтобы удельная площадь поверхности адсорбции азота (NaSA) вышеупомянутой углеродной сажи составляла от 10 до 300 м2/г, а более предпочтительно от 20 до 200 м2/г. Для улучшения смачиваемости шины и дополнительного улучшения характеристик шины на льду предпочтительно, чтобы удельная площадь поверхности адсорбции азота составляла от 50 до 150 м2/г, а более предпочтительно от 70 до 130 м2/г.

В этом случае N2SA является значением адсорбции азота на поверхности углеродной сажи, измеренным в соответствии с документом JIS К 6217-2:2001 «Часть 2. Определение удельной площади поверхности. Способы определения адсорбции азота. Одноточечные процедуры».

[0029]

(Светлый наполнитель)

Конкретные примеры светлого наполнителя представляют собой кремнезем, карбонат кальция, карбонат магния, тальк, глину, глинозем, гидроксид алюминия, оксид титана и сульфат кальция. Можно использовать только одно из перечисленных веществ или комбинацию двух или более веществ.

Среди этих примеров кремнезем является предпочтительным для дополнительного улучшения характеристик шины на льду.

[0030]

Конкретные примеры кремнезема представляют собой влажный кремнезем (водную кремниевую кислоту), сухой кремнезем (кремниевый ангидрид), силикат кальция и силикат алюминия. Можно использовать только одно из перечисленных веществ или комбинацию двух или более веществ.

Среди этих типов кремнезема влажный кремнезем является предпочтительным для дополнительного улучшения характеристик шины на льду и дополнительного повышения износостойкости.

[0031]

Для улучшения смачиваемости шины и сопротивления качению предпочтительная удельная площадь поверхности адсорбции (СТАВ) для вышеупомянутого кремнезема составляет от 50 до 300 м2/г, более предпочтительно от 70 до 250 м2/г, а наиболее предпочтительно от 90 до 200 м2/г.

Значение удельной площади поверхности адсорбции (СТАВ) представляет собой значение адсорбции бромида н-гексадецилтриметиламмония на поверхности кремнезема, измеренной в соответствии с документом JIS К 6217-3:2001 «Часть 3. Определение удельной площади поверхности. Способы определения адсорбции СТАВ».

[0032]

Содержание вышеупомянутой углеродной сажи и/или светлого наполнителя (В) в настоящем изобретении по отношению к 100 частям по массе вышеупомянутого каучука диенового типа (A) составляет от 30 до 100 частей по массе общего количества углеродной сажи и светлого наполнителя, предпочтительно от 40 до 90 частей по массе, а более предпочтительно от 45 до 80 частей по массе.

Более того, если вышеупомянутые углеродная сажа и светлый наполнитель используются в комбинации, предпочтительное содержание вышеупомянутого светлого наполнителя по отношению к 100 частям по массе вышеупомянутого каучука диенового типа (A) составляет от 5 до 85 частей по массе, а более предпочтительно от 15 до 75 частей по массе.

[0033]

<Поперечно сшиваемый олигомер или полимер (C)>

Поперечно сшиваемый олигомер или полимер (C), включенный в каучуковую композицию для шины настоящего изобретения, может быть любым поперечно сшиваемым олигомером или полимером, который фазово нерастворим в вышеупомянутом каучуке диенового типа (A).

В данном случае выражение «фазово нерастворим (в вышеупомянутом каучуке диенового типа)» не означает фазовой нерастворимости во всех каучуковых компонентах, включенных в состав вышеупомянутого каучука диенового типа (A), но скорее означает, что существует взаимная фазовая нерастворимость каждого из конкретных компонентов, используемых в вышеупомянутом каучуке диенового типа (A) и используемых в вышеупомянутом поперечно сшиваемом олигомере или полимере.

[0034]

Примеры вышеупомянутого поперечно сшиваемого олигомера или полимера (C) включают в себя простые полиэфирные, сложные полиэфирные, полиолефиновые, поликарбонатные, алифатические, насыщенные углеводородные, акриловые полимеры и сополимеры, а также полимеры и сополимеры растительного происхождения и т.п.

[0035]

Среди этих примеров простые полиэфирные, сложные полиэфирные, полиолефиновые, поликарбонатные, акриловые полимеры и сополимеры, а также полимеры и сополимеры растительного происхождения являются предпочтительными в качестве вышеупомянутого поперечно сшиваемого олигомера или полимера (C) с точки зрения пригодности использования алифатического полимера или сополимера (например, жидкого полимера диенового типа) в качестве описанного ниже олигомера или полимера (d1).

[0036]

В данном случае примерами вышеупомянутого простого полиэфирного полимера или сополимера являются полиэтиленгликоль, полипропиленгликоль (ППГ), полипропилентриол, сополимер этиленоксида и пропиленоксида, политетраметиленэфиргликоль (ПТМЭГ), полиол на основе сорбитола и т.п.

Более того, примерами вышеупомянутого сложного полиэфирного полимера или сополимера являются продукты конденсации (конденсированные полиэфирполиолы) низших многоатомных спиртов (такие как этиленгликоль, диэтиленгликоль, пропиленгликоль и т.п.) и многоосновные карбоновые кислоты (такие как адипиновая кислота, себациновая кислота, терефталевая кислота, изофталевая кислота и т.п.); полиолы на основе лактонов и т.п.

Более того, примерами вышеупомянутого сложного полиолефинового полимера или сополимера являются полиэтилен, полипропилен, сополимеры этилена и пропилена (этиленпропиленовый каучук (ЭПК) и этиленпропилендиеновый каучук (ЭПДК)), полибутилен, полиизобутилен, гидрированный полибутадиен и т.п.

Более того, примерами вышеупомянутого поликарбонатного полимера или сополимера являются поликарбонатные полимеры или сополимеры, полученные реакцией переэтерификации между соединениями полиолов (такими как 1,6-гександиол, 1,4-бутандиол, 1,5-пентандиол и т.п.) и диалкилкарбонатами.

Примерами вышеупомянутого акрилового полимера или сополимера являются акриловые полиолы; гомополимеры акрилатов, такие как акрилат, метилакрилат, этилакрилат, бутилакрилат, 2-этилгексилакрилат и т.п.; акрилатные сополимеры, в которых скомбинированы два или более таких акрилатов; и т.п.

Кроме того, примерами вышеупомянутого полимера или сополимера растительного происхождения являются различные типы эластомеров, полученные из растительных масел и жиров, таких как касторовое масло, соевое масло и т.п.; модифицированные полиэфирполиолы, полученные путем модификации полимолочной кислоты и т.п.; и т.п.

[0037]

Поскольку характеристики шины на льду в соответствии с настоящим изобретением дополнительно улучшаются путем поперечного сшивания молекул вышеупомянутого поперечно сшиваемого олигомера или полимера (C), предпочтительно, чтобы вышеупомянутый поперечно сшиваемый олигомер или полимер (C) имел по меньшей мере одну или более реакционно-способных функциональных групп, выбранных из группы, состоящей из гидроксильной группы, силановой функциональной группы, изоцианатной группы, (мет)акрилоильной группы, аллильной группы, карбоксильной группы, кислотной ангидридной группы и эпоксидной группы.

В данном случае вышеупомянутая силановая функциональная группа также называется поперечно сшиваемой силильной группой. Конкретные примеры силановой функциональной группы включают в себя гидролизуемые силильные группы; силанольные группы; функциональные группы, полученные замещением силанольной группы производными ацетоксигруппы, производными еноксигруппы, производными оксимгруппы, производными аминов и т.п.; и т.п.

Среди таких функциональных групп предпочтительным является наличие у вышеупомянутого поперечно сшиваемого олигомера или полимера (C) силановой функциональной группы, изоцианатной группы, кислотной ангидридной группы или эпоксидной группы для повышения износостойкости, улучшения характеристик шины на льду, а также надлежащего поперечного сшивания вышеупомянутого поперечно сшиваемого олигомера или полимера (C) в процессе обработки каучука. Среди примеров таких функциональных групп более предпочтительны гидролизуемые силильные группы и изоцианатная группа.

[0038]

Конкретные примеры вышеупомянутых гидролизуемых силильных групп включают в себя алкоксисилильные группы, алкенилоксисилильные группы, ацилоксисилильные группы, аминосилильные группы, аминооксисилильные группы, оксимсилильные группы, амидосилильные группы и т.п.

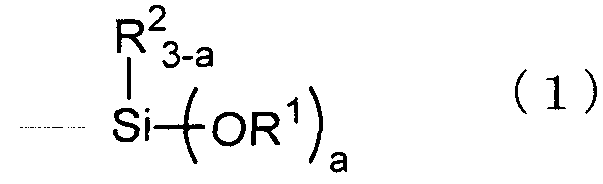

Среди этих примеров гидролизуемых силильных групп с точки зрения хорошего баланса между способностью подвергаться гидролизу и стабильностью при хранении предпочтительными являются алкоксисилильные группы. Конкретно алкоксисилильные группы, указанные ниже формулой (1), являются более предпочтительными, а метоксисилильные группы и этоксисилильные группы являются наиболее предпочтительными.

[0039]

Формула 1

(В формуле R1 обозначает алкильную группу, имеющую от 1 до 4 атомов углерода; R2 обозначает атом водорода или алкильную группу, имеющую от 1 до 4 атомов углерода; и а обозначает целое число от 1 до 3. Когда а равно 2 или 3, множество групп R1 могут быть одинаковыми или разными. Когда а равно 1, множество групп R1 могут быть одинаковыми или разными.)

[0040]

Более того, вышеупомянутая изоцианатная группа является остаточной изоцианатной группой, оставшейся от реакции между гидроксильной группой соединения полиола (например, поликарбонатного полиола и т.п.) и изоцианатной группой полиизоцианатного соединения.

Вышеупомянутое полиизоцианатное соединение может представлять собой любое полиизоцианатное соединение, которое имеет по меньшей мере две изоцианатные группы в молекуле. Примерами вышеупомянутого полиизоцианатного соединения являются ароматические полиизоцианаты, такие как ТДИ (такие как 2,4-толилендиизоцианат (2,4-ТДИ) и 2,6-толилендиизоцианат (2,6-ТДИ)), МДИ (такие как 4,4′-дифенилметандиизоцианат (4,4′-МДИ) и 2,4′-дифенилметандиизоцианат (2,4′-МДИ)), 1,4-фенилендиизоцианат, полиметиленполифениленполиизоцианат, ксилилендиизоцианат (КДИ), тетраметилксилилендиизоцианат (ТМКДИ), толидиндиизоцианат (ТОДИ), 1,5-нафталиндиизоцианат (НДИ), трифенилметантриизоцианат и т.п.; алифатические полиизоцианаты, такие как гексаметилендиизоцианат (ГДИ), триметилгексаметилендиизоцианат (ТМГДИ), лизиндиизоцианат, норборнандиизоцианат (НБДИ) и т.п.; алициклические полиизоцианаты, такие как трансциклогексан-1,4-диизоцианат, изофорондиизоцианат (ИФДИ), бис(изоцианатметил)циклогексан (Н6КДИ), дициклогексилметандиизоцианат (Н12МДИ) и т.п.; вышеупомянутые полиизоцианаты, модифицированные карбодиимидом; вышеупомянутые полиизоцианаты таких полиизоцианатных соединений, модифицированные изоциануратом; и т.п.

[0041]

Если в настоящем изобретении используется поперечно сшиваемый олигомер или полимер (C), имеющий гидроксильную группу в качестве реакционно-способной функциональной группы, предпочтительно предварительно частично или полностью поперечно сшить поперечно сшиваемый олигомер или полимер (C) путем использования изоцианатного соединения и т.п. перед примешиванием к вышеупомянутому каучуку диенового типа (A) или предпочтительно заранее смешать с каучуком поперечно сшивающий агент, такой как изоцианат и т.п.

[0042]

Вышеупомянутый поперечно сшиваемый олигомер или полимер (C) предпочтительно имеет вышеупомянутую реакционно-способную функциональную группу по меньшей мере на конце цепи поперечно сшиваемого олигомера или полимера (C). Если основная цепь представляет собой прямую цепь, предпочтительно наличие у поперечно сшиваемого олигомера или полимера (C) по меньшей мере 1,5 таких реакционно-способных групп, а более предпочтительно наличие по меньшей мере 2 таких реакционно-способных групп. С другой стороны, если основная цепь является разветвленной, предпочтительно наличие у поперечно сшиваемого олигомера или полимера (C) по меньшей мере 3 таких реакционно-способных групп.

[0043]

Для улучшения диспергируемости вышеупомянутого каучука диенового типа (A), для улучшения пластифицируемости каучуковой композиции, а также для простоты регулировки диаметра и формы частицы в процессе подготовки описанных ниже мелкодисперсных частиц (D) в вышеупомянутом поперечно сшиваемом олигомере или полимере (C) средневесовая молекулярная масса или среднечисловая молекулярная масса вышеупомянутого поперечно сшиваемого олигомера или полимера (C) предпочтительно составляет от 300 до 30000, более предпочтительно от 500 до 25000.

В данном случае обе из средневесовой молекулярной массы и среднечисловой молекулярной массы измеряют путем конверсии в стандартный полистирол с использованием гель-проникающей хроматографии (ГПХ).

[0044]

Кроме того, содержание вышеупомянутого поперечно сшиваемого олигомера или полимера (C) настоящего изобретения по отношению к 100 частям по массе вышеупомянутого каучука диенового типа (A) составляет от 0,3 до 30 частей по массе, предпочтительно от 0,5 до 25 частей по массе, предпочтительно от 1 до 15 частей по массе.

[0045]

<Мелкодисперсные частицы (D)>

Мелкодисперсные частицы (D), входящие в состав каучуковой композиции для шины настоящего изобретения, представляют собой пространственно поперечно сшитые мелкодисперсные частицы, имеющие средний диаметр частицы от 1 до 200 мкм.

Для того чтобы обеспечить соответствующую шероховатость поверхности шины, а также для дополнительного улучшения характеристик шины на льду, предпочтительный диаметр вышеупомянутых мелкодисперсных частиц (D) составляет от 1 до 50 мкм, а более предпочтительно от 5 до 40 мкм.

В данном случае термин «средний диаметр частицы» относится к среднему значению эквивалентного диаметра окружности, измеренного с помощью лазерного микроскопа. Например, измерения возможно проводить с помощью устройства лазерного дифракционного анализатора распределения размера рассеивающих частиц LA-300 (производства компании Horiba, Ltd.), лазерного микроскопа VK-8710 (производства компании Keyence Corp.) и т.п.

[0046]

В настоящем изобретении содержание вышеупомянутых мелкодисперсных частиц (D) по отношению к 100 частям по массе вышеупомянутого каучука диенового типа (A) составляет от 0,1 до 12 частей по массе, предпочтительно от 0,3 до 10 частей по массе, а более предпочтительно от 0,5 до 10 частей по массе.

Использование вышеупомянутого определенного содержания мелкодисперсных частиц (D) улучшает как характеристики на льду, так и износостойкость нешипованной шины, имеющей протектор шины, изготовленный с применением каучуковой композиции настоящего изобретения.

Считается, что улучшение характеристик шины на льду и износостойкости шины является следствием эластичности вышеупомянутых мелкодисперсных частиц (D), которая влияет на распределение местной деформации и приводит к снижению напряжения.

[0047]

Более того, для дополнительного улучшения характеристик шины на льду и износостойкости вышеупомянутые мелкодисперсные частицы (D) предпочтительно являются пространственно поперечно сшитыми мелкодисперсными частицами (предварительно поперечно сшитыми в вышеупомянутом поперечно сшиваемом олигомере или полимере (C)) олигомера или полимера (d1), которые фазово нерастворимы в вышеупомянутом поперечно сшиваемом олигомере или полимере (C) настоящего изобретения. Считается, что это является следствием функционирования вышеупомянутого поперечно сшиваемого олигомера или полимера (C) в качестве растворителя вышеупомянутых мелкодисперсных частиц (D), и когда эту смесь примешивают к каучуковой композиции, можно предполагать эффект улучшения диспергируемости и дисперсии каучуковой композиции вышеупомянутого поперечно сшиваемого олигомера или полимера (C) и вышеупомянутых мелкодисперсных частиц (D).

В данном случае выражение «фазово нерастворим (в вышеупомянутом поперечно сшиваемом олигомере или полимере (C))» не означает фазовую нерастворимость во всех компонентах вышеупомянутого поперечно сшиваемого олигомера или полимера (C), но скорее означает, что существует взаимная фазовая нерастворимость каждого из конкретных компонентов, используемых в вышеупомянутом олигомере или полимере (d1) и вышеупомянутом поперечно сшиваемом олигомере или полимере (С).

[0048]

Примерами вышеупомянутого олигомера или полимера (d1) являются поликарбонатные, алифатические, насыщенные углеводородные, акриловые полимеры или сополимеры, а также полимеры или сополимеры растительного происхождения и т.п.

В данном случае примерами алифатического полимера или сополимера являются жидкие полимеры диенового типа, такие как полиизопрен, полибутадиен, сополимеры бутадиена и стирола и т.п.; хлоропреновые каучуки; бутиловые каучуки; нитрильный каучуки; каучуки, модифицированные частичным гидрированием; каучуки, имеющие описанные ниже реакционно-способные функциональные группы; и т.п.

Более того, примерами насыщенного углеводородного полимера или сополимера являются гидрированный полиизопрен, гидрированный полибутадиен, сополимеры этилена и пропилена, эпихлоргидрин, хлорированный полиэтилен, хлорсульфонированный полиэтилен, гидрированный нитрильный каучук, полиизобутилен, акриловый каучук и т.п.

Более того, примерами вышеупомянутого поликарбонатного полимера или сополимера являются поликарбонатные полимеры или сополимеры, полученные реакцией переэтерификации между соединениями полиолов (такими как 1,6-гександиол, 1,4-бутандиол, 1,5-пентандиол и т.п.) и диалкилкарбонатами.

Примерами вышеупомянутого акрилового полимера или сополимера являются акриловые полиолы; гомополимеры акрилатов, такие как акрилат, метилакрилат, этилакрилат, бутилакрилат, 2-этилгексилакрилат и т.п.; акрилатные сополимеры, в которых скомбинированы два или более таких акрилатов; и т.п.

Кроме того, примерами вышеупомянутого полимера или сополимера растительного происхождения являются различные типы эластомеров, полученных из растительных масел и жиров, таких как касторовое масло, соевое масло и т.п.; модифицированные полиэфирполиолы, полученные путем модификации полимолочной кислоты и т.п.; и т.п.

[0049]

Среди таких полимеров или сополимеров полимеры или сополимеры алифатического типа являются предпочтительными, а жидкие полимеры диенового типа являются более предпочтительными, так как их использование приводит к дополнительному улучшению характеристик шины на льду и износостойкости.

В данном случае примерами доступных в продаже жидких полиизопренов являются Kuraprene LIR-30, Kuraprene LIR-50 (производства компании Kuraray Co., Ltd.), Poly IP (производства компании Idemitsu Kosan Co., Ltd.) и т.п.

Более того, примерами жидких полибутадиенов являются жидкие полибутадиены гомополимерного типа, такие как Kuraprene LBR-305 (производства компании Kuraray Co., Ltd.) и т.п.; сополимеры бутадиена-1,2 и бутадиена-1,4, такие как Poly BD (производства компании Idemitsu Kosan Co., Ltd.) и т.п.; сополимеры этилена, бутадиена-1,4 и бутадиена-1,2, такие как Kuraprene L-SBR-820 (производства компании Kuraray Co., Ltd.) и т.п.; и т.п.

[0050]

В настоящем изобретении вследствие способности вышеупомянутого олигомера или полимера (d1) самостоятельно пространственно поперечно сшиваться в вышеупомянутом поперечно сшиваемом олигомере или полимере (C), вышеупомянутый олигомер или полимер (d1) предпочтительно имеет по меньшей мере одну или более реакционно-способных функциональных групп, которые отличаются от вышеупомянутой реакционно-способной функциональной группы вышеупомянутого поперечно сшиваемого олигомера или полимера (C), не реагируют с вышеупомянутой реакционно-способной функциональной группой вышеупомянутого поперечно сшиваемого олигомера или полимера (C) и выбраны из группы, состоящей из гидроксильной группы, силановой функциональной группы, изоцианатной группы, (мет)акрилоильной группы, аллильной группы, карбоксильной группы, кислотной ангидридной группы и эпоксидной группы.

В данном случае вышеупомянутая силановая функциональная группа также называется поперечно сшиваемой силильной группой. Конкретные примеры силановой функциональной группы включают такие же силановые функциональные группы, указанные выше для поперечно сшиваемого олигомера или полимера (C), и представлены гидролизуемыми силильными группами; силанольными группами; функциональными группами, полученными путем замещения силанольной группы производными ацетоксигруппы, производными эпоксидной группы, производными оксимгруппы, производными аминогруппы и т.п.; и т.п.

После пространственного поперечного сшивания вышеупомянутого олигомера или полимера (d1) вышеупомянутый поперечно сшиваемый олигомер или полимер (C) может иметь такую же реакционно-способную функциональную группу (такую как карбоксильная группа, гидролизуемая силильная группа и т.п.), как и вышеупомянутый олигомер или полимер (d1), или же функциональная группа, которая уже была у вышеупомянутого поперечно сшиваемого олигомера или полимера (C), может быть модифицирована с образованием такой же вышеупомянутой реакционно-способной функциональной группы, как у олигомера или полимера (d1).

Среди таких функциональных групп для обеспечения проведения процесса вышеупомянутого пространственного поперечного сшивания олигомера или полимера (d1) предпочтительными являются такие реакционно-способные функциональные группы, имеющиеся у олигомера или полимера (d1), как гидроксильная группа, силановая функциональная группа, карбоксильная группа или кислотная ангидридная группа; более предпочтительными являются карбоксигруппа или кислотная ангидридная группа.

В данном случае примером доступного в продаже жидкого полиизопрена с карбоксигруппой является Kuraprene LIR-400 (модифицированный изопреновый сополимер изопрена и монометилового эфира малеиновой кислоты, среднечисловая молекулярная масса = 25000, производства компании Kuraray Co., Ltd.) и т.п. Примером доступных в продаже продуктов жидкого полиизопрена с кислотной ангидридной группой является Kuraprene LIR-403 (модифицированный изопреновый сополимер изопрена и ангидрида малеиновой кислоты, среднечисловая молекулярная масса = 34000, производства компании Kuraray Co., Ltd.) и т.п.

[0051]

В настоящем изобретении предпочтительно, чтобы вышеупомянутый олигомер или полимер (d1) имел вышеупомянутую реакционно-способную функциональную группу по меньшей мере на конце цепи олигомера или полимера (d1). Если основная цепь представляет собой прямую цепь, предпочтительно наличие у олигомера или полимера (d1) по меньшей мере 1,5 или более таких реакционно-способных групп, а более предпочтительно наличие по меньшей мере 2 или более таких реакционно-способных групп. С другой стороны, если основная цепь является разветвленной, предпочтительно наличие у олигомера или полимера (d1) по меньшей мере 3 или более таких реакционно-способных групп.

[0052]

На среднюю весовую молекулярную массу или среднечисловую молекулярную массу вышеупомянутого олигомера или полимера (d1) не налагается конкретных ограничений. Однако чтобы получить подходящую степень поперечной сшивки и диаметр мелкодисперсных частиц (D), а также с целью дополнительного улучшения характеристик шины на льду, предпочтительно, чтобы средневесовая молекулярная масса или среднечисловая молекулярная масса находилась в диапазоне от 1000 до 100000, а более предпочтительно в диапазоне от 3000 до 60000.

В данном случае обе из средневесовой молекулярной массы и среднечисловой молекулярной массы измеряют путем конверсии в стандартный полистирол с использованием гельпроникающей хроматографии (ГПХ).

[0053]

(Способ получения мелкодисперсных частиц (D))

Примерами способа получения мелкодисперсных частиц (D) путем пространственного поперечного сшивания вышеупомянутого олигомера или полимера (d1) в вышеупомянутом поперечно сшиваемом олигомере или полимере (С) являются такие способы, как пространственное поперечное сшивание с использованием вышеупомянутых реакционно-способных функциональных групп, имеющихся у вышеупомянутого олигомера или полимера (d1). В частности, цитируются такие способы, как пространственное поперечное сшивание путем проведения реакции между вышеупомянутым олигомером или полимером (d1), имеющим вышеупомянутую реакционно-способную функциональную группу, и по меньшей мере одного типа компонента (d2), выбранного из группы, состоящей из воды, катализаторов, а также соединений, имеющих функциональную группу, которая взаимодействует с вышеупомянутой реакционно-способной функциональной группой.

[0054]

Воду можно использовать в качестве вышеупомянутого компонента (d2), если вышеупомянутый олигомер или полимер (d1) имеет гидролизуемую силильную группу, изоцианатную группу или кислотную ангидридную группу в качестве реакционно-способной функциональной группы.

[0055]

Более того, примером катализатора вышеупомянутого компонента (d2) могут быть катализаторы конденсации силанольной группы (катализаторы силанольной конденсации) и т.п.

Конкретные примеры вышеупомянутого катализатора силанольной конденсации включают в себя дибутилоловодилаурат, дибутилоловодиолеат, дибутилоловодиацетат, тетрабутилтитанат, октаноат олова (I) и т.п.

[0056]

Более того, примерами соединения, имеющего функциональную группу, реакционно-способную с вышеупомянутой реакционно-способной функциональной группой вышеупомянутого соединения (d2), являются соединения, содержащие гидроксильную группу, силанольные соединения, гидросилановые соединения, диизоцианатные соединения, аминосоединения, оксазолидиновые соединения, енаминные соединения, кетиминные соединения и т.п.

[0057]

Вышеупомянутое соединение, содержащее гидроксильную группу, может быть использовано подходящим образом, когда вышеупомянутый олигомер или полимер (d1) в качестве реакционно-способной функциональной группы имеет изоцианатную группу или кислотную ангидридную группу.

Вышеупомянутое соединение, содержащее гидроксильную группу, может быть любым соединением, которое имеет по меньшей мере две гидроксильные группы в одной молекуле, без ограничений по молекулярной массе, структуре соединения и т.п.Примерами вышеупомянутого соединения, содержащего гидроксильную группу, являются низкомолекулярные многоатомные спирты, простые полиэфирполиолы, сложные полиэфирполиолы, поликарбонатные полиолы, поликапролактонполиолы, другие полиолы и смеси таких полиолов.

[0058]

Вышеупомянутое силанольное соединение может быть использовано подходящим образом, если вышеупомянутый олигомер или полимер (d1) в качестве реакционно-способной функциональной группы имеет силановую функциональную группу.

Конкретные примеры вышеупомянутого силанольного соединения включают в себя трет-бутилдиметилсиланол, дифенилметилсиланол, полиметилсилоксаны, имеющие силанольную группу, циклические полисилоксаны, имеющие силанольную группу, и т.п.

[0059]

Вышеупомянутым гидросилановым соединением является соединение, имеющее группу SiH. Вышеупомянутое гидросилановое соединение может быть использовано подходящим образом, если вышеупомянутый олигомер или полимер (d1) в качестве реакционно-способной функциональной группы имеет аллильную группу.

Конкретные примеры вышеупомянутого гидросиланового соединения включают в себя 1,1,3,3-тетраметилдисилоксан, 1,3,5,7-тетраметилтетрациклосилоксан, 1,3,5,7,8-пентаметилпентациклосилоксан и т.п.

[0060]

Вышеупомянутое диизоцианатное соединение может быть использовано подходящим образом, если вышеупомянутый олигомер или полимер (d1) в качестве реакционно-способной функциональной группы имеет гидроксильную группу.

Примеры вышеупомянутого полиизоцианатного соединения включают в себя ароматические полиизоцианаты, такие как ТДИ (такие как 2,4-толилендиизоцианат (2,4-ТДИ) и 2,6-толилендиизоцианат (2,6-ТДИ)), МДИ (такие как 4,4′-дифенилметандиизоцианат (4,4′-МДИ) и 2,4′-дифенилметандиизоцианат (2,4′-МДИ)), 1,4-фенилендиизоцианат, полиметиленполифениленполиизоцианат, ксилилендиизоцианат (КДИ), тетраметилксилилендиизоцианат (ТМКДИ), толидиндиизоцианат (ТОДИ), 1,5-нафталиндиизоцианат (НДИ), трифенилметантриизоцианат и т.п.; алифатические полиизоцианаты, такие как гексаметилендиизоцианат (ГДИ), триметилгексаметилендиизоцианат (ТМГДИ), лизиндиизоцианат, норборнандиизоцианат (НБДИ) и т.п.; и т.п.

[0061]

Вышеупомянутое аминосоединение может быть использовано подходящим образом, если вышеупомянутый олигомер или полимер (d1) в качестве реакционно-способной функциональной группы имеет изоцианатную группу, карбоксигруппу, кислотную ангидридную группу, эпоксидную группу и т.п.

На упомянутое выше аминосоединение не налагается ограничений по молекулярной массе, структуре и т.п., если вышеупомянутое аминосоединение является соединением, имеющим аминогруппу в одной молекуле. Примерами такого аминосоединения являются первичные амины, такие как бутиламин, гексиламин, октиламин, додециламин, олеиламин, циклогексиламин, бензиламин и т.п.; вторичные амины, такие как дибутиламин и т.п.; полиамины, такие как диэтилентриамин, триэтилентетрамин, гуанидин, дифенилгуанидин, ксилилендиамин и т.п.; и т.п.

[0062]

Вышеупомянутое оксазолидиновое соединение, вышеупомянутое енаминное соединение, а также вышеупомянутое кетиминное соединение могут быть использованы подходящим образом, если вышеупомянутый олигомер или полимер (d1) в качестве реакционно-способной функциональной группы имеет изоцианатную группу, кислотную ангидридную группу, эпоксидную группу и т.п.

Конкретные примеры таких соединений включают в себя соединения, известные ранее при использовании в качестве скрытых агентов полимеризации. Среди таких скрытых агентов полимеризации предпочтительным является применение оксазолидиновых соединений и/или кетиминных соединений.

[0063]

Вышеупомянутое оксазолидиновое соединение может быть любым оксазолидиновым соединением, которое имеет в одной молекуле по меньшей мере одно или более оксазолидиновых колец (например, 5-членное кольцо, включающее кислород и азот). Конкретные примеры оксазолидинового соединения включают в себя N-гидроксиалкилоксазолидин, простой силиловый эфир оксазолидина, карбонат оксазолидина, сложный эфир оксазолидина и т.п.

В качестве такого оксазолидинового соединения можно использовать доступный в продаже продукт, например Hardener OZ (сложный эфир оксазолидина производства компании Sumika Bayer Urethane Co., Ltd.).

[0064]

Кетиминным соединением является соединение, которое при гидролизе образует первичный амин как вещество, включающее активные водородные группы. В настоящем изобретении соединения, имеющие связь C=N (кетиминную связь) и являющиеся производными кетона или альдегида и амина, считаются «кетиминными» соединениями. Таким образом, кетимины включают альдимины, имеющие связь -HC=N.

Примерами кетиминов являются соединения, в структуре которых атом углерода цепи или атом углерода кольца имеет в α-положении атом углерода и/или атом азота кетиминной связи. Примером атома углерода кольца является атом углерода, формирующий ароматическое кольцо, и атом углерода, формирующий алифатическое кольцо.

Конкретные примеры кетиминных соединений включают в себя: (1) кетимины, которые являются продуктами реакции между полиаминными и карбонильными соединениями, и (2) кетиминные соединения, включающие кремний, которые являются продуктами реакции между аминоалкоксисиланами и карбонильными соединениями.

Доступные в продаже продукты, которые можно использовать в качестве таких кетиминных соединений, включают в себя jER Cure H3 (производства компании Mitsubishi Chemical Corp), КВЕ-9103 (производства компании Shin-Etsu Chemical Co., Ltd.) и т.п.

[0065]

В настоящем изобретении при получении мелкодисперсных частиц (D) путем поперечного сшивания вышеупомянутого полимера или олигомера (d1) в вышеупомянутом поперечно сшиваемом полимере или олигомере (C) при необходимости можно использовать растворитель.

Режимы использования вышеупомянутого растворителя включают в себя режимы использования в качестве пластификатора, разбавителя или растворителя, который является хорошим растворителем в вышеупомянутом олигомере или полимере (d1) и слабым растворителем в вышеупомянутом поперечно сшиваемом олигомере или полимере (C); и/или режимы использования в качестве пластификатора, разбавителя или растворителя, который является слабым растворителем в вышеупомянутом олигомере или полимере (d1) и хорошим растворителем в вышеупомянутом поперечно сшиваемом олигомере или полимере (C).

Конкретные примеры таких растворителей включают в себя алифатические углеводороды, такие как н-пентан, изопентан, неопентан, н-гексан, 2-метилпентан, 3-метилпентан, 2,2-диметилбутан, 2,3-диметилбутан, н-гептан, 2-метилгексан, 3-метилгексан, 2,2-диметилпентан, 2,3-диметилпентан, 2,4-диметилпентан, 3,3-диметилпентан, 3-этилпентан, 2,2,3-триметилбутан, н-октан, изооктан; алициклические углеводороды, такие как циклопентан, циклогексан, метилциклопентан и т.п.; ароматические углеводороды, такие как ксилол, бензол, толуол и т.п.; терпеновые органические растворители, таких как α-пинен, β-пинен, лимонен и т.п.; и т.п.

[0066]

Более того в настоящем изобретении в процессе получения мелкодисперсных частиц (D) пространственным поперечным сшиванием вышеупомянутого олигомера или полимера (d1) в вышеупомянутом поперечно сшиваемом олигомере или полимере (C) предпочтительным является получение с применением добавок, таких как поверхностно-активные вещества, эмульгаторы, диспергирующие агенты, силановые связывающие агенты и т.п.

[0067]

<Силановый связывающий агент>

Если в состав каучуковой композиции для шины настоящего изобретения входит светлый наполнитель (в частности, кремнезем), предпочтительным является включение в каучуковую композицию для шины настоящего изобретения силанового связывающего агента для улучшения способности армирования шины.

При смешивании вышеупомянутого силанового связывающего агента его смешанное количество по отношению к 100 частям по массе вышеупомянутого светлого наполнителя предпочтительно составляет от 0,1 до 20 частей по массе, а более предпочтительно составляет от 4 до 12 частей по массе.

[0068]

Примерами вышеупомянутого силанового связывающего агента являются бис(3-триэтоксисилилпропил)тетрасульфид, бис(3-триэтоксисилилпропил)трисульфид, бис(3-триэтоксисилилпропил)дисульфид, бис(2-триэтоксисилилэтил)тетрасульфид, бис (3-триметоксисилилпропил)тетрасульфид, бис(2-триметоксисилилэтил)тетрасульфид, 3-меркаптопропилтриметоксисилан, 3-меркаптопропилтриэтоксисилан, 2-меркаптоэтилтриметоксисилан, 2-меркаптоэтилтриэтоксисилан, 3-триметоксисилилпропил-N,N-диметилтиокарбамоилтетрасульфид, 3-триэтоксисилилпропил-N,N-диметилтиокарбамоилтетрасульфид, 2-триэтоксисилилэтил-N,N-диметилтиокарбамоилтетрасульфид, 3-гриме токсисилилпропилбензотиазолтетрасульфид, 3-триэтоксисилилпропилбензотиазолтетрасульфид, 3-триэтоксисилилпропилмет акрилат-моносульфид, 3-триметоксисилилпропилметакрилат-моносульфид, бис(3-диэтоксиметилсилилпропил)тетрасульфид, 3-меркаптопропилдиметоксиметилсилан, диметоксиметилсилилпропил-N,N-диметилтиокарбамоилтетрасульфид, диметоксиметилсилилпропилбензотиазолтетрасульфид и т.п.

Такой силановый связывающий агент можно использовать как один тип или как комбинацию двух и более типов.

[0069]

С точки зрения улучшения способности армирования среди этих силановых связывающих агентов предпочтительны бис(3-триэтоксисилилпропил)тетрасульфид и/или бис(3-триэтоксисилилпропил)дисульфид. Конкретные примеры включают в себя Si 69 (бис(3-триэтоксисилилпропил)тетрасульфид производства компании Evonick-Degussa), Si 75 (бис(3-триэтоксисилилпропил)дисульфид производства компании Evonick-Degussa) и т.п.

[0070]

<Другие ингредиенты>

В дополнение к вышеуказанным компонентам (т.е. в дополнение к вышеупомянутому каучуку диенового типа (A), вышеупомянутым углеродной саже и/или светлому наполнителю (B), вышеупомянутому поперечно сшиваемому олигомеру или полимеру (C), а также вышеупомянутым мелкодисперсным частицам (D)), каучуковая композиция для шины настоящего изобретения может включать в себя различные типы других примешиваемых добавок, обычно используемых в каучуковых композициях для шины. Примерами таких добавок являются наполнители, такие как карбонат кальция и т.п.; вулканизирующие агенты, такие как сера и т.п.; ускорители вулканизации, такие как ускорители вулканизации сульфенамидного типа, гуанидинового типа, тиазольного типа, тиомочевинного типа или подобные ускорители вулканизации; промоторы ускорителя вулканизации, такие как оксид цинка, стеариновая кислота и т.п.; воски; ароматические масла; реагенты, предотвращающие старение; пластификаторы; и т.п.

Количества данных добавок в смеси могут соответствовать любому стандартному количеству при условии, что это не препятствует достижению цели настоящего изобретения. Например, на 100 частей по массе каучука диенового типа (A) можно примешать от 0,5 до 5 частей по массе серы, от 0,1 до 5 частей по массе ускорителя вулканизации, от 0,1 до 10 частей по массе промотора ускорителя вулканизации, от 0,5 до 5 частей по массе реагента, предотвращающего старение, от 1 до 10 частей по массе воска и от 5 до 30 частей по массе ароматического масла.

[0071]

<Способ получения каучуковой композиции для шины>

Не существует конкретных ограничений в отношении способа получения каучуковой композиции для шины настоящего изобретения, и примером является такой способ, в котором каждый из вышеупомянутых компонентов перемешивают с использованием общеизвестного способа и устройства (такого как смеситель Бенбери, месильная машина или каландр).

Кроме того, каучуковая композиция для шины настоящего изобретения может вулканизироваться или поперечно сшиваться в стандартных, общеизвестных условиях проведения вулканизации или поперечного сшивания.

[0072]

[Нешипованная шина]

Нешипованная шина настоящего изобретения (иногда называемая далее в настоящем документе просто как «шина настоящего изобретения») является нешипованной шиной, в котором используется вышеупомянутая каучуковая композиция для шины настоящего изобретения для протектора шины.

На РИС.1 представлено частичное схематическое изображение в сечении, на котором показан пример варианта осуществления нешипованной шины настоящего изобретения, хотя возможны и другие варианты осуществления шины настоящего изобретения, не ограниченные вариантом осуществления, показанном на РИС.1.

[0073]

На РИС.1 цифрой 1 обозначена область борта, 2 - область боковой стенки, 3 - область протектора, сформированная из каучуковой композиции для шины настоящего изобретения.

Кроме того, каркасный слой 4, в котором находится волоконный корд, установлен между парой левой и правой областей борта 1, а концы каркасного слоя 4 свиваются при обертывании вокруг сердечников борта 5 и вкладыша борта 6 от внутренней стороны к внешней стороне шины.

В области протектора шины 3 брекер 7 расположен по всей периферии шины на внешней стороне каркасного слоя 4.

Кроме того, в частях областей борта 1, находящихся в контакте с диском, предусмотрены бортовые ленты 8.

[0074]

Например, шина настоящего изобретения может быть получена путем формирования области протектора шины вулканизацией или поперечным сшиванием при температуре, соответствующей типам и пропорциям примешиваемых компонентов - каучука диенового типа, вулканизирующего или поперечно сшивающего агента, а также вулканизирующего или поперечно сшивающего промотора, используемых в каучуковой композиции для шины настоящего изобретения.

ПРИМЕРЫ

[0075]

<Получение поперечно сшиваемого полимера, содержащего мелкодисперсные частицы, 1>

С помощью концентрической двухстержневой мешалки (производства компании Inoue Seisakusho) при низкой скорости перемешивания (36 об/мин.) и высокой скорости диспергатора (600 об/мин.) в течение 1 ч перемешивали 400 г жидкого полиизопренового каучука, модифицированного малеиновой кислотой (Kuraprene LIR-403, среднечисловая молекулярная масса = 34000, производства компании Kuraray Co., Ltd.), 120 г технологического масла (Diana Process Oil PS-32 производства компании Idemitsu Kosan Co., Ltd.), 16 г оксазолидинового соединения (Hardener OZ производства компании Sumika Bayer Urethane Co., Ltd.), 1600 г гидролизуемого полиоксипропиленгликоля с концевой силильной группой (MS Polymer S 810 производства компании Kaneka Corp.) и 5 г воды.

Затем добавили 6 г неионного поверхностно-активного вещества типа Pluronic (NEWPOL РЕ-64 производства компании Sanyo Chemical Industries, Ltd.) и 6 г аминосилана (А 1110 производства компании Nippon Unicar Co., Ltd.) и перемешивали смесь в течение дополнительных 30 минут при низкой скорости (36 об/мин.) и высокой скорости диспергатора (2000 об/мин.) с получением пастообразного продукта (называемого в настоящем документе далее как «поперечно сшиваемый полимер, содержащий мелкодисперсные частицы, 1».

Этот пастообразный продукт исследовали с помощью лазерного микроскопа VK-8710 (производства компании Keyence Corp.). Было подтверждено, что диаметр полученных мелкодисперсных частиц (основная цепь полиизопрена, поперечно сшитая амидоэфирной связью) составлял от 5 до 40 мкм, и было подтверждено, что эти частицы были диспергированы в гидролизуемом полиоксипропиленгликоле с концевой силильной группой. Более того, была проведена обработка полученного изображения с выполнением 3D-профилирования. Содержание мелкодисперсных частиц (% вес.) в пастообразном продукте было установлено на уровне приблизительно 22%.

[0076]

<Получение мелкодисперсной частицы 1>

Гидролизуемый полиоксипропиленгликоль с концевой силильной группой (т.е. поперечно сшиваемый олигомер или полимер (C)) удалили из поперечно сшиваемого полимера, содержащего мелкодисперсные частицы, 1 с получением гелевых мелкодисперсных частиц (называемых в настоящем документе далее как «мелкодисперсная частица 1»).

[0077]

<Получение поперечно сшиваемого полимера, содержащего мелкодисперсные частицы, 2>

С помощью мешалки Mixing Taro (производства компании Thinky Co., Ltd.) в течение 40 минут перемешивали 6 г жидкого полиизопренового каучука, модифицированного малеиновой кислотой (Kuraprene LIR-403, среднечисловая молекулярная масса = 34000, производства компании Kuraray Co., Ltd.), 2 г технологического масла (Diana Process Oil PS-32 производства компании Idemitsu Kosan Co., Ltd.), 0,5 г оксазолидинового соединения (Hardener OZ производства компании Sumika Bayer Urethane Co., Ltd.), 90 г полипропиленгликоля (PREMINOL PML-7003 производства компании Asahi Glass Co., Ltd.) и 0,1 г воды.

После этого добавили 0,1 г неионного поверхностно-активного вещества типа Pluronic (NEWPOL РЕ-64 производства компании Sanyo Chemical Industries, Ltd.), и перемешивали смесь дополнительно в течение 30 минут для получения пастообразного продукта (называемого в настоящем документе далее как «поперечно сшиваемый полимер, содержащий мелкодисперсные частицы, 2»).

Этот пастообразный продукт исследовали с помощью лазерного микроскопа VK-8710 (производства компании Keyence Corp.). Было подтверждено, что средний диаметр полученных мелкодисперсных частиц (основная цепь полиизопрена, поперечно сшитая амидоэфирной связью) составил 900 нм (0,9 мкм), и было подтверждено, что эти частицы были диспергированы в полипропиленгликоле. Более того, была проведена обработка полученного изображения с выполнением 3D-профилирования. Содержание мелкодисперсных частиц (% вес.) в пастообразном продукте было установлено на уровне приблизительно 7%.

[0078]

<Получение поперечно сшиваемого полимера, содержащего мелкодисперсные частицы>

С помощью концентрической двухстержневой мешалки (производства компании Inoue Seisakusho) при низкой скорости перемешивания (36 об/мин.) и высокой скорости диспергатора (600 об/мин.) перемешивали в течение 25 минут 200 г жидкого полиизопренового каучука, модифицированного малеиновой кислотой (Kuraprene LIR-403, среднечисловая молекулярная масса = 34000, производства компании Kuraray Co., Ltd.), 100 г технологического масла (Diana Process Oil PS-32 производства компании Idemitsu Kosan Co., Ltd.), 7 г оксазолидинового соединения (Hardener OZ производства компании Sumika Bayer Urethane Co., Ltd.), 1600 г пропиленгликоля (PREMINOL PML-7003 производства компании Asahi Glass Co., Ltd.) и 2 г воды.

После этого добавили 1 г неионного поверхностно-активного вещества типа Pluronic (NEWPOL PE-64 производства компании Sanyo Chemical Industries, Ltd.) и 2,5 г аминосилана (КВМ-602 производства компании Shin-Etsu Chemical Co., Ltd.), и перемешивали смесь дополнительно в течение 10 минут при низкой скорости (36 об/мин.) и высокой скорости диспергатора (400 об/мин.) для получения пастообразного продукта (называемого в настоящем документе далее как «поперечно сшиваемый полимер, содержащий мелкодисперсные частицы, 3»).

Этот пастообразный продукт исследовали с помощью лазерного микроскопа VK-8710 (производства компании Keyence Corp.). Было подтверждено, что средний диаметр полученных мелкодисперсных частиц (основная цепь полиизопрена, поперечно сшитая амидоэфирной связью) составил 210 мкм, и было подтверждено, что эти частицы были диспергированы в полипропиленгликоле. Более того, была проведена обработка полученного изображения с выполнением 3D-профилирования. Содержание мелкодисперсных частиц (% вес.) в пастообразном продукте было установлено на уровне приблизительно 14%.

[0079]

<Получение поперечно сшиваемого полимера, содержащего мелкодисперсные частицы, 4>

100 г жидкого полиизопрена с концевой гидроксильной группой (Poly IP, средняя молекулярная масса = 2500, гидроксильное число = 46,6, производства компании Idemitsu Kosan Co., Ltd.), 5,5 г м-ксилилендиизоцианата (TAKENATE 500 производства компании Mitsui Chemicals, Ltd.) и 60 г технологического масла (Diana Process Oil PS-32 производства компании Idemitsu Kosan Co., Ltd.) перемешивали в течение 6 ч при температуре 80°C в трехгорлой колбе.

После этого смесь охладили до 50°C. Затем к смеси добавили 850 г гидролизуемого полиоксипропиленгликоля с концевой силильной группой (EXCESTAR ES-S 2410 производства компании Asahi Glass Co., Ltd.), 1,4 г м-ксилилендиизоцианата (TAKENATE 500 производства компании Mitsui Chemicals, Ltd.) и 0,9 г 1,4-бутандиола (производства компании Mitsui Chemicals, Ltd.), после чего смесь перемешивали в течение 30 минут при температуре 80°C. После этого добавили 2,0 г тристеарата полиоксиэтиленсорбитана (LEODOL TW-0320V производства компании Као Corp.), и перемешивали смесь в течение 4 ч для получения белого непрозрачного пастообразного продукта (называемого в настоящем документе далее как «поперечно сшиваемый полимер, содержащий мелкодисперсные частицы, 4»).

Этот пастообразный продукт исследовали с помощью лазерного микроскопа VK-8710 (производства компании Keyence Corp.). Было подтверждено, что диаметр полученных мелкодисперсных частиц (основная цепь полиизопрена, поперечно сшитая уретановой связью) составлял от 5 до 10 мкм, и было подтверждено, что эти частицы были диспергированы в гидролизуемом полиоксипропиленгликоле с концевой силильной группой. Более того, была проведена обработка полученного изображения с выполнением 3D-профилирования. Содержание мелкодисперсных частиц (% вес.) в пастообразном продукте было установлено на уровне приблизительно 10%.

[0080]

<Получение поперечно сшиваемого полимера, содержащего мелкодисперсные частицы, 5>

1000 г полиоксипропиленгликоля с концевой гидроксильной группой (PREMINOL S-4012, среднечисловая молекулярная масса = 10000, гидроксильное число = 11,2, производства компании Asahi Glass Co., Ltd.) и 51,8 г 3-изоцианатпропилтриэтоксисилана (А-1310 производства компании Momentive Performance Materials Japan LLC) загрузили в трехгорлую колбу, и перемешивали смесь в течение 8 ч при температуре 80°C для получения гидролизуемого простого полиэфира с концевой силильной группой.

После этого смесь охладили до 50°C и добавили 100 г полибутадиена с концевой гидроксильной группой (Poly BD R45HT, средняя молекулярная масса = 2800, гидроксильное число = 46,6, производства компании Idemitsu Kosan Co., Ltd.), 60 г полибутена (H-100 производства компании BP-Amoco), 6,0 г м-ксилилендиизоцианата (TAKENATE 500 производства компании Mitsui Chemicals, Ltd.) и 1,0 г 75% этилацетатного раствора триметилолпропанового аддукта ксилилендиизоцианата (TAKENATE D110N, содержание NCO-группы = 11,5%, производства компании Mitsui Takeda Chemicals, Inc.). Полученную смесь перемешивали еще раз при 80°C в течение 5 ч для получения мутного белого пастообразного продукта (называемого в настоящем документе далее как «поперечно сшиваемый полимер, содержащий мелкодисперсные частицы, 5»).

Этот пастообразный продукт исследовали с помощью лазерного микроскопа VK-8710 (производства компании Keyence Corp.). Было подтверждено, что диаметр полученных мелкодисперсных частиц (основная цепь полибутадиена, поперечно сшитая уретановой связью) составлял от 5 до 10 мкм, и было подтверждено, что эти частицы были диспергированы в гидролизуемом простом полиэфире с концевой силильной группой. Более того, была проведена обработка полученного изображения с выполнением 3D-профилирования. Содержание мелкодисперсных частиц (% вес.) в пастообразном продукте было установлено на уровне приблизительно 11%.

[0081]

<Получение поперечно сшиваемого полимера, содержащего мелкодисперсные частицы, 6>

850 г акрилового полиола, содержащего гидроксильную группу (ARUFON UH-2000, средневесовая молекулярная масса = 11000, гидроксильное число = 20, производства компании Toagosei Co., Ltd.), и 78,7 г изоцианатпропилтриэтоксисилана (A-1310 производства компании Momentive Performance Materials Japan LLC) загрузили в трехгорлую колбу, и перемешивали смесь в течение 8 ч при температуре 80°C для получения гидролизуемого простого акрилового полиэфира с концевой силильной группой.

После этого смесь охладили до 50°C. Затем добавили 88 г полиизопренового каучука, модифицированного малеиновой кислотой (Kuraprene LIR-403, среднечисловая молекулярная масса = 34000, производства компании Kuraray Co., Ltd.), 64 г технологического масла (Diana Process Oil PS-32 производства компании Idemitsu Kosan Co., Ltd.), 10 г оксазолидинового соединения (Hardener OZ производства компании Sumika Bayer Urethane Co., Ltd.) и 2 г дистиллированной воды, после чего смесь перемешивали в течение 30 минут. После этого добавили 1 г тристеарата полиоксиэтиленсорбитана (LEODOL TW-0320V, производства компании Kao Corp.), и перемешивали смесь в течение 30 минут. После этого смесь нагревали до температуры 110°C, и смесь дополнительно перемешивали при проведении вакуумной деаэрации с получением белого непрозрачного пастообразного продукта (называемого в настоящем документе далее как «поперечно сшиваемый полимер, содержащий мелкодисперсные частицы, 6»).

Этот пастообразный продукт исследовали с помощью лазерного микроскопа VK-8710 (производства компании Keyence Corp.). Было подтверждено, что диаметр полученных мелкодисперсных частиц (основная цепь полиизопрена, поперечно сшитая амидоэфирной связью) составлял от 10 до 20 мкм, и было подтверждено, что эти частицы были диспергированы в гидролизуемом простом акриловом полиэфире с концевой силильной группой. Более того, была проведена обработка полученного изображения с выполнением 3D-профилирования. Содержание мелкодисперсных частиц (% вес.) в пастообразном продукте было установлено на уровне приблизительно 12%.

[0082]

<Получение поперечно сшиваемого полимера, содержащего мелкодисперсные частицы, 7>

Способ, аналогичный способу получения поперечно сшиваемого полимера, содержащего мелкодисперсные частицы, 6, за исключением того, что заменены 88 г Kuraprene LIR-403 (производства компании Kuraray Co., Ltd.) и 64 г технологического масла Diana Process Oil PS-32 (производства компании Idemitsu Kosan Co., Ltd.) на 152 г полибутадиена, модифицированного ангидридом кислоты (POLYVEST ОС 800S, среднечисловая молекулярная масса = 1800-2400, производства компании Evonik Degussa GmbH), использовали для получения желтовато-белого пастообразного продукта (называемого в настоящем документе далее как «поперечно сшиваемый полимер, содержащий мелкодисперсные частицы, 7»).

Этот пастообразный продукт исследовали с помощью лазерного микроскопа VK-8710 (производства компании Keyence Corp.). Было подтверждено, что диаметр полученных мелкодисперсных частиц (основная цепь полибутадиена, поперечно сшитая амидоэфирной связью) составлял от 10 до 20 мкм, и было подтверждено, что эти частицы были диспергированы в гидролизуемом простом акриловом полиэфире с концевой силильной группой. Более того, была проведена обработка полученного изображения с выполнением 3D-профилирования. Содержание мелкодисперсных частиц (% вес.) в пастообразном продукте было установлено на уровне приблизительно 12%.

[0083]

<Получение поперечно сшиваемого полимера, содержащего мелкодисперсные частицы, 8>

850 г поликарбонатдиола (DURANOL T5652, среднечисловая молекулярная масса = 2000, гидроксильное число = 56, производства компании Asahi Kasei Chemicals Corp.), 150 г полибутадиена, модифицированного кислотным ангидридом (POLYVEST OC 800S, среднечисловая молекулярная масса = 1800-2400, производства компании Evonik Degussa GmbH), и 10 г кетиминного соединения (НОК-01 производства компании Toyo Gosei Co., Ltd.) перемешивали в течение 3 ч при температуре 60°C в трехгорлой колбе.

Затем добавили 200 г 3-изоцианатпропилтриэтоксисилана (A-1310 производства компании Momentive Performance Materials Japan LLC), смесь нагрели до температуры 80°C и перемешивали в течение 5 ч для получения желтоватого мутно-белого пастообразного продукта (называемого в настоящем документе далее как «поперечно сшиваемый полимер, содержащий мелкодисперсные частицы, 8»).

Этот пастообразный продукт исследовали с помощью лазерного микроскопа VK-8710 (производства компании Keyence Corp.). Было подтверждено, что диаметр полученных мелкодисперсных частиц (основная цепь полибутадиена, поперечно сшитая амидной связью) составлял от 10 до 30 мкм, и было подтверждено, что эти частицы были диспергированы в гидролизуемом поликарбонатдиоле с концевой силильной группой. Более того, была проведена обработка полученного изображения с выполнением 3D-профилирования. Содержание мелкодисперсных частиц (% вес.) в пастообразном продукте было установлено на уровне приблизительно 12%.

[0084]

<Получение поперечно сшиваемого полимера, содержащего мелкодисперсные частицы, 9>

Способ, аналогичный способу получения поперечно сшиваемого полимера, содержащего мелкодисперсные частицы, 7, за исключением того, что заменили 10 г кетиминного соединения (НОК-01 производства компании Toyo Gosei Co., Ltd.) на 10 г оксазолидинового соединения (Hardener OZ производства компании Sumika Bayer Urethane Co., Ltd.), a также за исключением того, что не добавляли 2 г дистиллированной воды, использовали для получения пастообразного мутного продукта цвета желтой охры (называемого в настоящем документе далее как «поперечно сшиваемый полимер, содержащий мелкодисперсные частицы, 9»).

Этот пастообразный продукт исследовали с помощью лазерного микроскопа VK-8710 (производства компании Keyence Corp.). Было подтверждено, что диаметр полученных мелкодисперсных частиц (основная цепь полибутадиена, поперечно сшитая амидной связью) составлял от 5 до 20 мкм, и было подтверждено, что эти частицы были диспергированы в гидролизуемом простом акриловом полиэфире с концевой силильной группой. Более того, была проведена обработка полученного изображения с выполнением 3D-профилирования. Содержание мелкодисперсных частиц (% вес.) в пастообразном продукте было установлено на уровне приблизительно 12%.

[0085]

<Получение поперечно сшиваемого полимера, содержащего мелкодисперсные частицы, 10>

800 г полиоксипропиленгликоля с концевой гидроксильной группой (PREMINOL S-4012, среднечисловая молекулярная масса = 10 000, гидроксильное число = 11,2, производства компании Asahi Glass Co., Ltd.), 150 г полибутадиена, модифицированного кислотным ангидридом (POLYVEST ОС 800S, среднечисловая молекулярная масса = 1800-2400, производства компании Evonik Degussa GmbH), и 10 г кетиминного соединения (НОК-01 производства компании Toyo Gosei Co., Ltd.) перемешивали в течение 3 ч в трехгорлой колбе.

После этого добавили 41,4 г 3-изоцианатпропилтриэтоксисилана (A-1310 производства компании Momentive Performance Materials Japan LLC), и перемешивали смесь в течение 5 ч при температуре 80°C для получения пастообразного мутного продукта цвета желтой охры (называемого в настоящем документе далее как «поперечно сшиваемый полимер, содержащий мелкодисперсные частицы, 10»).

Этот пастообразный продукт исследовали с помощью лазерного микроскопа VK-8710 (производства компании Keyence Corp.). Было подтверждено, что диаметр полученных мелкодисперсных частиц (основная цепь полибутадиена, поперечно сшитая амидной связью) составил 10 мкм, и было подтверждено, что эти частицы были диспергированы в гидролизуемом полипропиленгликоле с концевой силильной группой. Более того, была проведена обработка полученного изображения с выполнением 3D-профилирования. Содержание мелкодисперсных частиц (% вес.) в пастообразном продукте было установлено на уровне приблизительно 14%.

[0086]

<Получение поперечно сшиваемого полимера, содержащего мелкодисперсные частицы, 11>

236 г поликарбонатдиола (DURANOL T5652, среднечисловая молекулярная масса = 2000, гидроксильное число = 56, производства компании Asahi Kasei Chemicals Corp.) и 61 г 3-изоцианатпропилтриэтоксисилана (А-1310 производства компании Momentive Performance Materials Japan LLC) загрузили в трехгорлую колбу, и перемешивали смесь в течение 6 ч при температуре 80°C для получения гидролизуемого поликарбоната с концевой силильной группой.

После охлаждения смеси до комнатной температуры к ней добавили 553 г гидролизуемого простого акрилового полиэфира с концевой силильной группой, полученного во время получения поперечно сшиваемого полимера, содержащего мелкодисперсные частицы, 6, после чего смесь перемешали.

К этой перемешанной жидкости добавили 150 г полибутадиена, модифицированного кислотным ангидридом (POLYVEST ОС 800S, среднечисловая молекулярная масса=1800-2400, производства компании Evonik Degussa GmbH), и 18 г оксазолидинового соединения (Hardener OZ производства компании Sumika Bayer Urethane Co., Ltd.), после чего смесь перемешивали в течение 1,5 ч при температуре 55°C для получения мутного желтовато-белого пастообразного продукта (называемого в настоящем документе далее как «поперечно сшиваемый полимер, содержащий мелкодисперсные частицы, 11»).

Этот пастообразный продукт исследовали с помощью лазерного микроскопа VK-8710 (производства компании Keyence Corp.). Было подтверждено, что диаметр полученных мелкодисперсных частиц (основная цепь полибутадиена, поперечно сшитая амидоэфирной связью) составлял от 5 до 20 мкм, и было подтверждено, что эти частицы были диспергированы в смеси гидролизуемого поликарбоната с концевой силильной группой и гидролизуемого простого акрилового полиэфира с концевой силильной группой. Более того, была проведена обработка полученного изображения с выполнением 3D-профилирования. Содержание мелкодисперсных частиц (% вес.) в пастообразном продукте было установлено на уровне приблизительно 15%.

[0087]

<Получение поперечно сшиваемого полимера, содержащего мелкодисперсные частицы, 12>

236 г поликарбонатдиола (DURANOL T5652, среднечисловая молекулярная масса = 2000, гидроксильное число = 56, производства компании Asahi Kasei Chemicals Corp.) и 61 г 3-изоцианатпропилтриэтоксисилана (A-1310 производства компании Momentive Performance Materials Japan LLC) загрузили в трехгорлую колбу, и перемешивали смесь в течение 6 ч при температуре 80°C для получения гидролизуемого поликарбоната с концевой силильной группой.

После охлаждения смеси до комнатной температуры к ней добавили 553 г гидролизуемого простого акрилового полиэфира с концевой силильной группой, полученного во время получения поперечно сшиваемого полимера, содержащего мелкодисперсные частицы, 6, после чего смесь перемешали.

К этой смешанной жидкости добавили 90 г жидкого полиизопренового каучука, модифицированного малеиновой кислотой (Kuraprene LIR-403, среднечисловая молекулярная масса = 34000, производства компании Kuraray Co., Ltd.), 60 г технологического масла (Diana Process Oil PS-32 производства компании Idemitsu Kosan Co., Ltd.), 10 г оксазолидинового соединения (Hardener OZ производства компании Sumika Bayer Urethane Co., Ltd.) и 0,5 г дистиллированной воды. Затем смесь перемешивали в течение 0,5 ч при температуре 55°C. После этого смесь нагревали до температуры 100°C и подвергали вакуумной деаэрации в течение 1 ч для получения мутного пастообразного продукта цвета желтой охры (называемого в настоящем документе далее как «поперечно сшиваемый полимер, содержащий мелкодисперсные частицы, 12»).

Этот пастообразный продукт исследовали с помощью лазерного микроскопа VK-8710 (производства компании Keyence Corp.). Было подтверждено, что диаметр полученных мелкодисперсных частиц (основная цепь полиизопрена, поперечно сшитая аминоэфирной связью) составлял от 5 до 15 мкм, и было подтверждено, что эти частицы были диспергированы в смеси гидролизуемого поликарбоната с концевой силильной группой и гидролизуемого простого акрилового полиэфира с концевой силильной группой. Более того, была проведена обработка полученного изображения с выполнением 3D-профилирования. Содержание мелкодисперсных частиц (% вес.) в пастообразном продукте было установлено на уровне приблизительно 15%.

[0088]

<Получение поперечно сшиваемого полимера, содержащего мелкодисперсные частицы, 13>

120 г жидкого полиизопрена с концевой гидроксильной группой (Poly IP, среднечисловая молекулярная масса = 2500, гидроксильное число = 46,6, производства компании Idemitsu Kosan Co., Ltd.) и 24,7 г 3-изоцианатпропилтриэтоксисилана (A-1310 производства компании Momentive Performance Materials Japan LLC) загрузили в трехгорлую колбу, и перемешивали смесь в течение 8 ч при температуре 80°C для получения гидролизуемого полиизопрена с силильной концевой группой.

К полученному продукту добавили 850 г полиоксипропиленгликоля с концевой гидроксильной группой (PREMINOL S-4012, среднечисловая молекулярная масса = 10000, гидроксильное число = 11,2, производства компании Asahi Glass Co., Ltd.), 0,2 г дистиллированной воды и 1 г соединения октилолова (NEOSTANN 3-1 производства компании Nitto Kasei Co., Ltd.), после чего смесь перемешивали в течение 3 ч при температуре 80°C. После этого смесь нагревали до температуры 110°C и подвергали вакуумной деаэрации в течение 2 ч. Затем смесь охладили до 50°C и добавили 32,7 г м-ксилилендиизоцианата (TAKENATE 500 производства компании Mitsui Chemicals, Ltd.), после чего смесь перемешивали дополнительно в течение 12 ч при температуре 65°C с получением мутно-белого пастообразного продукта (называемого в настоящем документе далее как «поперечно сшиваемый полимер, содержащий мелкодисперсные частицы, 13»).

Этот пастообразный продукт исследовали с помощью лазерного микроскопа VK-8710 (производства компании Keyence Corp.). Было подтверждено, что диаметр полученных мелкодисперсных частиц (основная цепь полиизопрена, поперечно сшитая силоксановой связью) составлял от 5 до 15 мкм, и было подтверждено, что эти частицы были диспергированы в полиоксипропиленгликоле с концевой изоцианатной группой. Более того, была проведена обработка полученного изображения с выполнением 3D-профилирования. Содержание мелкодисперсных частиц (% вес.) в пастообразном продукте было установлено на уровне приблизительно 12%.

[0089]

<Получение поперечно сшиваемого полимера, содержащего мелкодисперсные частицы, 14>

120 г жидкого полиизопрена с концевой гидроксильной группой (Poly IP, среднечисловая молекулярная масса = 2500, гидроксильное число = 46,6, производства компании Idemitsu Kosan Co., Ltd.) и 24,7 г 3-изоцианатпропилтриэтоксисилана (А-1310 производства компании Momentive Performance Materials Japan LLC) загрузили в трехгорлую колбу, и перемешивали смесь в течение 8 ч при температуре 80°C для получения гидролизуемого полиизопрена с концевой силильной группой.

К полученному продукту добавили 850 г полиоксипропиленгликоля с концевой гидроксильной группой (PREMINOL S-4012, среднечисловая молекулярная масса = 10000, гидроксильное число = 11,2, производства компании Asahi Glass Co., Ltd.), 0,2 г дистиллированной воды, а также 1 г соединения октилолова (NEOSTANN S-1 производства компании Nitto Kasei Co., Ltd.), после чего смесь перемешивали в течение 1 ч при температуре 80°C. После этого добавили 3 г винилтриметоксисилана (A-171 производства компании Momentive Performance Materials Japan LLC) и 2,5 г тристеарата полиоксиэтиленсорбитана (LEODOL TW-0320V производства компании Као Corp.), и перемешивали смесь дополнительно в течение 2 ч. Затем смесь нагрели до температуры 110°C и подвергли вакуумной деаэрации в течение 1 ч. После этого смесь охладили до температуры 50°C и добавили 44 г 3-изоцианатпропилтриэтоксисилана (A-1310 производства компании Momentive Performance Materials Japan LLC). Смесь перемешивали дополнительно в течение 12 ч при температуре 65°C для получения мутного пастообразного продукта (называемого в настоящем документе далее как «поперечно сшиваемый полимер, содержащий мелкодисперсные частицы, 14»).

Этот пастообразный продукт исследовали с помощью лазерного микроскопа VK-8710 (производства компании Keyence Corp.). Было подтверждено, что диаметр полученных мелкодисперсных частиц (основная цепь полиизопрена, поперечно сшитая силоксановой связью) составлял от 5 до 15 мкм, и было подтверждено, что эти частицы были диспергированы в гидролизуемом полиоксипропиленгликоле с концевой силильной группой. Более того, была проведена обработка полученного изображения с выполнением 3D-профилирования. Содержание мелкодисперсных частиц (% вес.) в пастообразном продукте было установлено на уровне приблизительно 12%.

[0090]

<Получение поперечно сшиваемого полимера, содержащего мелкодисперсные частицы, 15>

К 950 г гидролизуемого полиоксипропиленгликоля с концевой силильной группой (MS Polymer S810 производства компании Kaneka Corp.) добавили 47 г жидкого полиизопренового каучука, модифицированного малеиновой кислотой (Kuraprene LIR-403, среднечисловая молекулярная масса = 34000, производства компании Kuraray Co., Ltd.), 34 г технологического масла (Diana process oil PS-32 производства компании Idemitsu Kosan Co., Ltd.), 2 г оксазолидинового соединения (Hardener OZ производства компании Sumika Bayer Urethane Co., Ltd.) и 0,5 г дистиллированной воды, после чего смесь перемешивали в течение 60 минут при температуре 50°C в трехгорлой колбе. После этого добавили 0,2 г винилтриметоксисилана (А-171 производства компании Momentive Performance Materials Japan LLC) и 1 г тристеарата полиоксиэтиленсорбитана (LEODOL TW-0320V производства компании Kao Corp.), и перемешивали смесь в течение 30 минут для получения мутного пастообразного продукта (называемого в настоящем документе далее как «поперечно сшиваемый полимер, содержащий мелкодисперсные частицы, 15»).