Изобретение относится к области диагностики состояния проводной контактной сети электрифицированных железных дорог, и более конкретно, к комплексу обработки информации вагона-лаборатории для испытаний состояния контактной сети [B61K9/08, B60M1/12, G01D7/08].

Из уровня техники известен МОБИЛЬНЫЙ КОНТРОЛЬНО-ВЫЧИСЛИТЕЛЬНЫЙ КОМПЛЕКС ДЛЯ ДИАГНОСТИКИ КОНТАКТНОЙ СЕТИ ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТА [RU2108936, опубл. 20.04.1998], содержащий электроизмерительный вагон с пантографом и смотровой вышкой, два локационных инфракрасных датчика и две телевизионные камеры, установленные на противоположных торцах крыши вагона, тепловизорную камеру, установленную внутри смотровой вышки, два переключателя, анализирующий блок, входами соединенный через первый переключатель с выходами локационных датчиков и через второй переключатель с входами телевизионных камер, видеомагнитофон, два видеоконтрольных аппарата и электронную вычислительную машину (ЭВМ), предназначенную для формирования команд управления узлами устройства, обработки и хранения поступающей на нее информации и связанную входной шиной с выходом анализирующего блока, первый видеоконтрольный аппарат соединен входом с выходом тепловизорной камеры, второй видеоконтрольный аппарат - с выходом видеомагнитофона, средняя точка связи которых соединена с выходом второго переключателя, введены матричный вихретоковый преобразователь, второй анализирующий блок и третий видеоконтрольный аппарат, соединенный последовательно, при этом матричный вихретоковый преобразователь прикреплен своей боковой поверхностью к боковой поверхности токосъемной лыжи пантографа и состоит из накладных равнобедренно-треугольной и вытянутопрямоугольной катушек индуктивности, ориентированных параллельно токосхемной лыже пантографа соответственно большими сторонами и высотой, причем их величина выбрана не меньшей предельно-допустимого смещения контактного провода вдоль токосъемной лыжи, а выход второго анализирующего блока подключен к входной шине ЭВМ. Техническим результатом изобретения является обеспечение безопасности движения электропоездов за счет получения дополнительной информации об износе контактного провода, а также повышения точности измерения его смещения вдоль токосъемной лыжи пантографа.

Также известен МОБИЛЬНЫЙ ДИАГНОСТИЧЕСКИЙ КОМПЛЕКС [RU2438903, опубл. 10.01.2012], содержащий комплекс контрольно-измерительных систем и бортовой контрольно-вычислительный комплекс, отличающийся тем, что комплекс контрольно-измерительных систем снабжен системой контроля и оценки геометрических параметров пути, системой бесконтактного высокоскоростного контроля геометрических параметров рельсов, системой высокоскоростной дефектоскопии рельсов, системой скоростного визуального обнаружения дефектов пути, системой контроля динамики движения поезда; системой скоростного георадиолокационного контроля, системой скоростного контроля габаритов приближения строений, системой скоростного контроля состояния систем железнодорожной автоматики и телемеханики, системой скоростного контроля состояния контактной сети, системой контроля параметров аналоговой радиосвязи, системой контроля параметров цифровой радиосвязи, при этом мобильный диагностический комплекс снабжен многодискретным синхронизатором по единым координате пути и географической координате, связанным с каждой из контрольно-измерительных систем; бортовой контрольно-вычислительный комплекс снабжен универсальной системой визуализации синхронизированных данных всех контрольно-измерительных систем, снабженной единым интерфейсом, системой комбинаторного анализа и прогнозирования состояния объектов железнодорожной инфраструктуры, а также системой управления, оснащенной связью с единым информационным пространством железнодорожной инфраструктуры. Система скоростного контроля состояния контактной сети обеспечивает выполнение таких функций как бесконтактное измерение высоты контактного провода над уровнем головок рельсов, бесконтактное измерение положения контактного провода в плане (зигзаг и вынос), измерение понижения контактного провода на воздушных стрелках относительно основного контактного провода, положения по высоте дополнительных фиксаторов и отходящих ветвей относительно основного контактного провода, контроль и оценку качества токосъема путем анализа силы взаимодействия токоприемника с контактным проводом, измерение износа контактного провода, видеозапись состояния контактной подвески, измерение положения отходящих ветвей относительно основного контактного провода, регистрацию ударов по токоприемнику в продольном направлении, регистрацию отрывов токоприемника от контактного провода, регистрацию автоматической отметки положения опор, измерение положений кузова вагона относительно рельсового полотна (боковые перемещения), измерение напряжения в контактной сети, измерение высоты основных стержней фиксаторов относительно контактного провода, контроль прочности изоляции оборудования, измерение возвышения наружного рельса, контроль нагрева элементов подвески контактной сети, дефектовка изоляторов по ИК- и УФ-излучению, регистрация ударов и отрывов токоприемника от контактного провода. Техническим результатом является повышение эффективности диагностики железнодорожной инфраструктуры путем повышения скорости и достоверности измерений, анализа и прогнозирования состояния ее объектов.

Общим недостатком приведенных выше аналогов является отсутствие средств автоматической проверки работоспособности систем заявленных комплексов, что влечет необходимость проверки работоспособности перед каждым использованием комплексов и, таким образом, усложнение работы с ними, а также отсутствие возможности оценки угловых положений фиксаторов и лазерной диагностики контактного провода, что в условиях малой освещенности либо слишком яркой засветки и при плохих погодных условиях способно привести к ошибкам и сбоям в работе диагностического оборудования и, как следствие, к снижению эффективности диагностики железнодорожной инфраструктуры.

Наиболее близким по технической сущности является КОМПЛЕКС ОБРАБОТКИ ИНФОРМАЦИИ ВАГОНА-ЛАБОРАТОРИИ ИСПЫТАНИЙ КОНТАКТНОЙ СЕТИ [RU134122, опубл. 10.11.2013], содержащий контрольную систему для скоростного контроля состояния контактной сети (КС) и связанные с ней вычислительную систему и многодискретный синхронизатор по единой координате пути и географической координате, причем контрольная система содержит, по меньшей мере, стереотелевизионную систему для бесконтактного измерения высоты и смещения КП и телевизионную систему измерения высоты фиксаторов КП, а вычислительная система содержит универсальную систему визуализации синхронизированных данных контрольной системы, снабженную единым интерфейсом, систему комбинаторного анализа и прогнозирования состояния объектов КС и систему управления с возможностью связи с единым информационным пространством железнодорожной инфраструктуры, отличающийся тем, что вычислительная система содержит модуль автоматизированной диагностики готовности комплекса к использованию, выполненный с возможностью обнаружения неисправностей контрольной и/или вычислительной систем и вывода результатов диагностики на универсальную систему визуализации, и контрольная система содержит модуль измерительного токоприемника и датчик высоты подъема токоприемника, причем модуль измерительного токоприемника включает в себя, по меньшей мере, верхнюю и нижнюю рамы, контактный полоз, датчик напряжения, два датчика силы нажатия, два датчика вертикального ускорения, синхронизированных с датчиками силы нажатия, набор датчиков подхватов и датчик ударов, причем на противоположных концах контактного полоза установлено по одному из упомянутых двух датчиков силы нажатия и по одному из упомянутых двух датчиков вертикального ускорения, при этом каждый датчик силы нажатия конфигурирован для выдачи в вычислительную систему регистрируемой им в данный момент времени величины силы нажатия, характеризующей совокупную силу нажатия контактного провода (КП) на контактный полоз и контактного полоза, движущегося с вертикальным ускорением, на данный датчик силы нажатия, при этом каждый датчик вертикального ускорения конфигурирован для выдачи в вычислительную систему соответствующей величины вертикального ускорения контактного полоза, зарегистрированной данным датчиком вертикального ускорения в данный момент времени, синхронно с регистрацией величины силы нажатия соответствующим датчиком силы нажатия, при этом упомянутый датчик высоты подъема токоприемника конфигурирован для регистрации и выдачи в вычислительную систему величины подъема токоприемника, определяемой путем измерения угла между нижней рамой модуля измерительного токоприемника и плоскостью крыши вагона, в данный момент времени, причем вычислительная система выполнена с возможностью определения смещения точки контакта КП с полозом относительно оси токоприемника в данный момент времени на основании длины контактного полоза и соответствующих данному моменту времени двух величин силы нажатия, полученных от датчиков силы нажатия, и двух величин вертикального ускорения, полученных от датчиков вертикального ускорения и высоты КП над уровнем головок рельсов в данный момент времени на основании упомянутой величины угла подъема токоприемника и геометрических размеров модуля измерительного токоприемника. Полезная модель позволяет существенно увеличить функциональные возможности существующих аналогов, в частности, реализовать такие принципиально новые и важные функции, как автоматизированная диагностика готовности комплекса к использованию и контактное измерение смещения и высоты КП.

Основными техническими проблемами прототипа является отсутствие возможности измерения угловых положений основных и дополнительных фиксаторов относительно перпендикуляра к оси железнодорожного пути в горизонтальном направлении и относительно горизонтали в вертикальном направлении, что не позволяет достичь высокой эффективности диагностики железнодорожной инфраструктуры.

Задачей изобретения является устранение недостатков прототипа.

Техническим результатом изобретения является повышение эффективности диагностики железнодорожной инфраструктуры.

Указанный технический результат достигается за счет того, что вагон-лаборатория испытаний контактной сети, содержащий контрольную систему для скоростного контроля состояния контактной сети и связанные с ней вычислительную систему и многодискретный синхронизатор по единой координате пути и географической координате, причем контрольная система содержит, по меньшей мере, стереотелевизионную систему для бесконтактного измерения высоты и смещения контактного провода и телевизионную систему измерения высоты фиксаторов контактного провода, а вычислительная система содержит универсальную систему визуализации синхронизированных данных контрольной системы, снабженную единым интерфейсом, систему комбинаторного анализа и прогнозирования состояния объектов контактной сети и систему управления с возможностью связи с единым информационным пространством железнодорожной инфраструктуры, при этом вычислительная система содержит модуль автоматизированной диагностики готовности комплекса к использованию, выполненный с возможностью обнаружения неисправностей контрольной или вычислительной систем и вывода результатов диагностики на универсальную систему визуализации, и контрольная система содержит модуль измерительного токоприемника и датчик высоты подъема токоприемника, причем модуль измерительного токоприемника включает в себя, по меньшей мере, верхнюю и нижнюю рамы, контактный полоз, датчик напряжения, по крайней мере два датчика силы нажатия, по крайней мере два датчика вертикального ускорения, синхронизированных с датчиками силы нажатия, набор датчиков подхватов и датчик ударов, причем датчики силы нажатия и датчики вертикального ускорения установлены парно на противоположных концах контактного полоза, при этом каждый датчик силы нажатия конфигурирован для выдачи в вычислительную систему регистрируемой им в данный момент времени величины силы нажатия, характеризующей совокупную силу нажатия контактного провода на контактный полоз и контактного полоза, движущегося с вертикальным ускорением, на данный датчик силы нажатия, при этом каждый датчик вертикального ускорения конфигурирован для выдачи в вычислительную систему соответствующей величины вертикального ускорения контактного полоза, зарегистрированной данным датчиком вертикального ускорения в данный момент времени, синхронно с регистрацией величины силы нажатия соответствующим датчиком силы нажатия, при этом упомянутый датчик высоты подъема токоприемника конфигурирован для регистрации и выдачи в вычислительную систему высоты подъема токоприемника, выраженной в величине угла между нижней рамой модуля измерительного токоприемника и плоскостью крыши вагона, в данный момент времени, причем вычислительная система выполнена с возможностью определения смещения точки контакта контактного провода с полозом относительно оси токоприемника в данный момент времени на основании длины контактного полоза и соответствующих данному моменту времени двух величин силы нажатия, полученных от датчиков силы нажатия, и двух величин вертикального ускорения, полученных от датчиков вертикального ускорения и высоты контактного провода над уровнем головок рельсов в данный момент времени на основании упомянутой высоты подъема токоприемника и геометрических размеров модуля измерительного токоприемника,

отличающийся тем, что дополнительно содержит систему контроля положения кузова вагона, выполненную с возможностью измерения поперечных перемещений кузова относительно оси пути, связанных с люфтами в элементах тележек вагона, и перемещений колесных пар между рельсами, и включающую смонтированные на подвагонной раме по крайней мере два растровых лазера, выполненные с возможностью освещения внутренних поверхностей ходовых рельсов, и по крайней мере две матричных камеры, выполненных с возможностью фиксации изображения лазерных линий на поверхности рельсов и последующего вычисления точного положения кузова вагона-лаборатории в месте расположения подвагонной рамы относительно оси пути, и смонтированного внутри корпуса вагона компьютера управления системы контроля положения кузова вагона, при этом растровые лазеры и матричные камеры посредством цифрового интерфейса подключены через соответствующие блоки цифровой обработки сигналов к микропроцессорным контроллерам, подключенным к плате компьютера управления системы контроля положения кузова вагона, а контроллер компьютера управления системы контроля положения кузова вагона посредством цифрового интерфейса подключен к мультиплексору синхронизации и сетевому коммутатору аппаратного зала,

и систему видеоконтроля за состоянием конструктивных элементов контактной подвески, выполненную с возможностью синхронного захвата и обработки видеоданных о верхнем строении пути и контактной подвеске, а также последующего контроля положения воздушных стрелок относительно стрелочных переводов и положения углов поворота основного и дополнительного фиксаторов относительно направления пути, и включающую подсистему верхнего обзора, состоящую из двух цифровых телевизионных камер, закрепленных на кронштейнах на крыше вагона и выполненных с возможностью работы в режиме автоматической регулировки величины затвора, диафрагмы и усиления, при этом объективы камер выполнены с возможностью программной регулировки шага диафрагмы для увеличения динамического диапазона путем регулировки светового потока, поступающего на сенсор в зависимости от внешних условий, к корпусам камер смонтированы светодиодные осветители, выполненные с возможностью организации работы камер в условиях недостаточной освещенности, и подсистему нижнего обзора, состоящую из четырех цифровых телевизионных камер, закрепленных на кронштейнах и установленных под вагоном в защитных боксах, каждая цифровая телевизионная камера снабжена светодиодным осветителем и устройством обдува, выполненным с возможностью подачи по воздуховодам воздуха от смонтированного под корпусом вагона компрессора к бленде модуля камеры для защиты от осадков и грязи, на корпусе каждой камеры смонтирован блок термоконтроля, выполненный с возможностью управления нагревом стекол для предотвращения их запотевания и анализа температуры стекол и пространства внутри модуля камеры, камеры и блоки термоконтроля посредством цифрового интерфейса подключены к контроллерам, смонтированным на плате установленного внутри аппаратного зала компьютера управления системы видеоконтроля за состоянием конструктивных элементов контактной подвески и выполненным с возможностью синхронного захвата данных с камер и синхронизации данных с другими комплексами и системами вагона-лаборатории, а контроллер компьютера управления системы видеоконтроля за состоянием конструктивных элементов контактной подвески посредством цифрового интерфейса подключен к мультиплексору синхронизации и сетевому коммутатору аппаратного зала.

В частности, телевизионная система измерения высоты фиксаторов контактного провода выполнена с возможностью измерения угловых положений основных и дополнительных фиксаторов контактного провода относительно горизонтали в вертикальном направлении.

Краткое описание чертежей.

На фиг. 1 показан общий вид вагона-лаборатории испытаний контактной сети.

На фиг. 2 показана функциональная схема системы геометрии контактной сети, контроля взаимодействия пантографа с контактной сетью и датчиков низкого потенциала.

На фиг. 3 показана функциональная схема системы контроля положения кузова.

На фиг. 4 показана функциональная схема системы видеоконтроля состояния компенсирующих устройств и заземлений опор контактной сети.

На фиг. 5 показана функциональная схема системы видеоконтроля за состоянием конструктивных элементов контактной подвески.

На фиг. 6 показана функциональная схема лазерной быстродействующей системы диагностики контактного провода.

На фиг. 7 показана функциональная схема электронно-оптического модуля из состава лазерной быстродействующей системы диагностики контактного провода.

На фиг. 8 показана совместная функциональная схема автоматизированной видеоизмерительной системы положения фиксаторов контактных проводов и системы контроля положения опор контактной сети.

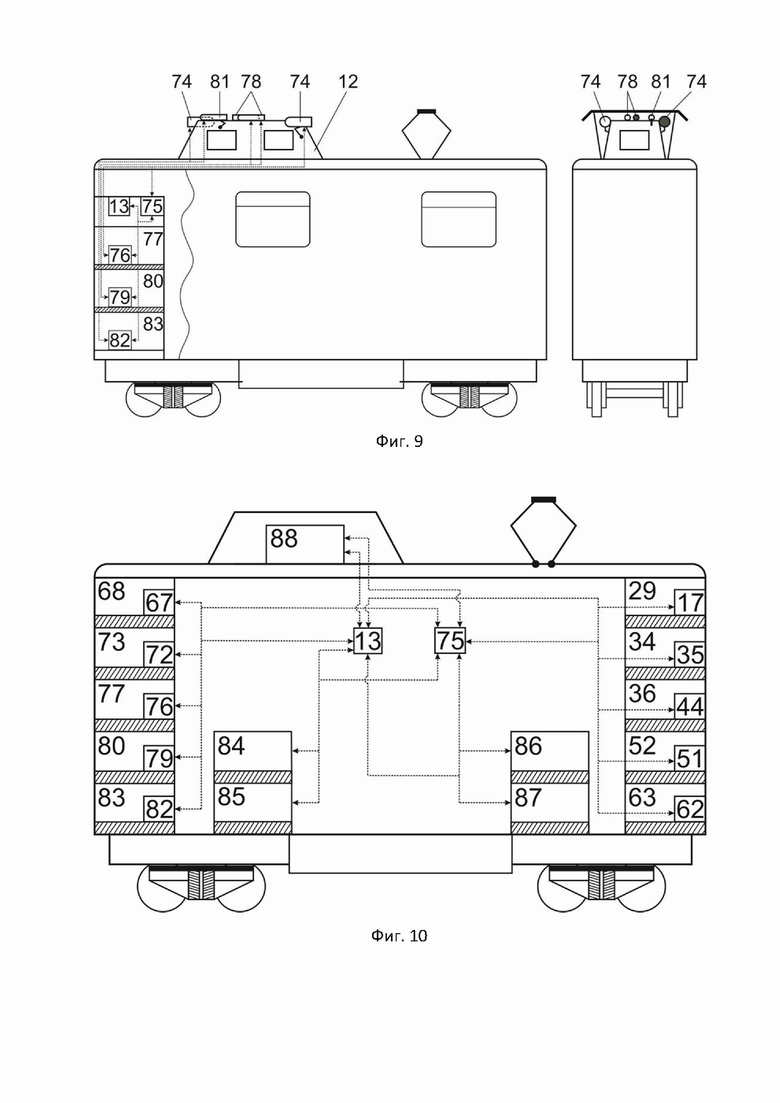

На фиг. 9 показана совместная функциональная схема системы видеонаблюдения и обработки информации, системы тепловизионной диагностики конструктивных элементов контактной сети и системы ультрафиолетовой диагностики изоляторов контактной сети.

На фиг. 10 показана функциональная схема размещения компьютеров управления всех систем, входящих в состав комплекса обработки информации вагона-лаборатории испытаний контактной сети.

На фигурах обозначены: 1 – корпус; 2 – основание; 3 – боковая стенка; 4 – крыша;

5 – измерительный токоприемник; 6 – рама; 7 – измерительный полоз; 8 – датчик высоты подъема; 9 – подвагонная рама; 10 – колесная пара; 11 – аппаратный зал; 12 – смотровая вышка; 13 – мультиплексор синхронизации; 14 – букса колесной пары; 15 – ТВ-камера;

16 – мультиплексор; 17 – микропроцессорный контроллер; 18 – датчик напряжения;

19 – датчик силы нажатия; 20 – датчик вертикального ускорения; 21 – датчик ударов;

22 – датчик подхватов; 23 – датчик боковых перемещений; 24 – датчик пути и скорости;

25 – датчик температуры; 26 – датчик фиксации опор; 27 – функциональный пульт;

28 – датчик контроля высоты подвеса; 29 – компьютер управления системы геометрии КС и датчиков; 30 – монитор; 31 – блок оптических приемопередатчиков; 32 – растровый лазер; 33 – матричная камера; 34 – компьютер управления системы контроля положения кузова; 35 – микропроцессорный контроллер; 36 – компьютер управления системы видеоконтроля состояния компенсирующих устройств и заземлений опор контактной сети; 37 – короб; 38 – кронштейн-радиатор; 39 – камера видеоконтроля; 40 – датчик измерения высоты фиксатора; 41 – контроллер управления освещением; 42 – датчик температуры; 43 – светильник; 44 – микропроцессорный контроллер; 45 – контроллер;

46 – камера; 47 – светодиодный осветитель; 48 – камера; 49 – светодиодный осветитель; 50 – блок термоконтроля; 51 – контроллер; 52 – компьютер управления системы видеоконтроля за состоянием конструктивных элементов контактной подвески;

53 – модуль датчика износа; 54 – светодиодная импульсная подсветка; 55 – блок связи с объектом; 56 – блок обработки сигналов; 57 – электронно-оптический модуль; 58 – блок управления лазером; 59 – генератор веерного луча; 60 – цифровая быстродействующая телевизионная камера; 61 – плата блока обработки; 62 – контроллер; 63 – компьютер управления лазерной быстродействующей системы диагностики контактного провода;

64 – цифровая телевизионная камера; 65 – инерциальный модуль; 66 – антенна GPS;

67 – контроллер; 68 – компьютер управления автоматизированной видеоизмерительной системы положения фиксаторов контактных проводов; 69 – измерительный модуль;

70 – контроллер; 71 – блок управления; 72 – контроллер; 73 – компьютер управления системы контроля положения опор контактной сети; 74 – телевизионная камера;

75 – сетевой коммутатор; 76 – контроллер; 77 – компьютер управления системы видеонаблюдения и обработки информации; 78 – тепловизионная камера;

79 – контроллер цифровой обработки сигналов (контроллер ЦОС); 80 – компьютер управления системы тепловизионной диагностики; 81 – ультрафиолетовая камера;

82 – контроллер; 83 – компьютер управления системы ультрафиолетовой диагностики;

84 – компьютер управления вагона-лаборатории; 85 – сервер хранения данных;

86 – сетевой сервер; 87 – компьютер оператора аппаратного зала; 88 – монитор оператора смотровой вышки; БЦОС – блок цифровой обработки сигналов; БП – блок питания.

Осуществление изобретения.

Вагон-лаборатория испытаний контактной сети включает корпус 1 вагона с основанием 2, боковыми стенками 3 и крышей 4 (см. Фиг. 1).

На крыше 4 смонтированы измерительный токоприемник 5, содержащий верхнюю и нижнюю рамы 6, измерительный полоз 7 и датчик высоты подъема (ДВП) 8 измерительного токоприемника, к основанию 2 смонтирована подвагонная рама 9 и колесные пары 10.

Внутри корпуса 1 вагона размещены аппаратный зал 11 и смотровая вышка 12, в аппаратном зале 11 смонтирован комплекс обработки информации (КОИ), содержащий систему геометрии контактной сети (КС), контроля взаимодействия пантографа с КС и датчиков низкого потенциала, систему контроля положения кузова вагона, систему видеоконтроля состояния компенсирующих устройств и заземлений опор КС, систему видеоконтроля за состоянием конструктивных элементов контактной подвески, лазерную быстродействующую систему диагностики контактного провода, автоматизированную видеоизмерительную систему положения фиксаторов контактных проводов, систему контроля положения опор КС, систему видеонаблюдения и обработки информации, систему тепловизионной диагностики конструктивных элементов КС, систему ультрафиолетовой диагностики изоляторов КС и смонтированный в аппаратном зале 11 мультиплексор синхронизации 13 (см. Фиг. 2) по единой координате пути и географической координате.

Система геометрии КС, контроля взаимодействия пантографа с КС и датчиков низкого потенциала (система геометрии КС и датчиков, см. Фиг. 2) содержит контрольную подсистему для скоростного контроля состояния КС и подключенную к ней посредством цифрового интерфейса вычислительную подсистему и по крайней мере два смонтированных под вагоном на буксах 14 одной колесной пары 10 датчика пути и скорости (ДПС) 24, которые посредством цифрового интерфейса подключены к мультиплексору синхронизации 13.

Контрольная подсистема содержит стереотелевизионную систему для бесконтактного измерения высоты и смещения контактного провода (КП), включающую соединенные посредством цифрового интерфейса три смонтированные на крыше вагона ТВ-камеры 15 и смонтированный внутри корпуса 1 вагона в аппаратном зале 11 мультиплексор 16 сигналов от телевизионных камер 15, выполненный с возможностью обеспечения связи с микропроцессорным контроллером 17, подключенным к плате компьютера 29 управления системы геометрии КС и датчиков.

Также контрольная подсистема содержит смонтированный на крыше 4 вагона датчик напряжения (ДН) 18, смонтированные на измерительном токоприемнике 5 по крайней мере два датчика силы нажатия (ДСН) 19, по крайней мере два синхронизированных с ДСН 19 датчика вертикального ускорения (ДВУ) 20, датчик ударов 21 и четыре датчика подхватов 22, при этом ДСН 19 и ДВУ 20 установлены парно на противоположных концах измерительного полоза 7.

Каждый ДСН 19 выполнен с возможностью выдачи в вычислительную подсистему регистрируемой им в данный момент времени величины силы нажатия, характеризующей совокупную силу нажатия КП на измерительный полоз 7 и измерительного полоза 7, движущегося с вертикальным ускорением, на данный ДСН 19.

Каждый ДВУ 20 выполнен с возможностью выдачи в вычислительную подсистему соответствующей величины вертикального ускорения измерительного полоза 7, зарегистрированной данным ДВУ 20 в данный момент времени, синхронно с регистрацией величины силы нажатия соответствующим ДСН 19.

ДВП 8 выполнен с возможностью регистрации и выдачи в вычислительную подсистему величины подъема токоприемника 5, определяемой путем измерения угла между нижней рамой 6 и плоскостью крыши 4 вагона в данный момент времени.

Также контрольная подсистема содержит смонтированные на буксах колесной пары 10 под вагоном четыре датчика боковых перемещений (ДБП) 23 и два ДПС 24, смонтированные внутри корпуса 1 вагона датчик температуры (ДТ) 25 и датчик фиксации опор (ДФО) 26, смонтированный внутри смотровой вышки 12 функциональный пульт 27 и смонтированный на крыше 4 вагона датчик контроля высоты подвеса (ДКВП) 28 КП.

Вычислительная подсистема выполнена с возможностью определения смещения точки контакта КП с измерительным полозом 7 относительно оси измерительного токоприемника 5 в данный момент времени на основании длины измерительного полоза 7 и соответствующих данному моменту времени двух величин силы нажатия, полученных от ДСН 19, и двух величин вертикального ускорения, полученных от ДВУ 20 и высоты КП над уровнем головок рельсов в данный момент времени на основании упомянутой величины подъема измерительного токоприемника 5 и геометрических размеров измерительного токоприемника 5.

Вычислительная подсистема содержит выполненные в виде смонтированного внутри корпуса 1 вагона в аппаратном зале 11 компьютера 29 управления системы геометрии КС и датчиков с установленным специальным программным обеспечением, реализующим универсальную систему визуализации синхронизированных данных контрольной подсистемы, снабженную единым интерфейсом, программную систему комбинаторного анализа и прогнозирования состояния объектов КС, систему управления с возможностью связи с единым информационным пространством (ЕИП) железнодорожной инфраструктуры и программный модуль автоматизированной диагностики готовности комплекса к использованию, выполненный с возможностью обнаружения неисправностей контрольной и вычислительной подсистем и вывода результатов диагностики на универсальную систему визуализации, выполненную в виде монитора 30, установленного внутри аппаратного зала 11.

Упомянутые ДН 18, ДСН 19, ДВУ 20, датчик ударов 21, датчики подхватов 22, ДВП 8, ДБП 23, ДПС 24, ДТ 25, ДФО 26, функциональный пульт 27 и ДКВП 28 имеют встроенные аналого-цифровые преобразователи (АЦП) и соединены посредством оптоволоконного интерфейса через мультиплексор синхронизации 13 и блок оптических приемопередатчиков 31, смонтированный внутри аппаратного зала 11, с микропроцессорным контроллером 17.

Система контроля положения кузова (система КПК, см. Фиг. 3) вагона содержит смонтированные на подвагонной раме 9 по крайней мере два растровых лазера 32, выполненные с возможностью освещения внутренних поверхностей ходовых рельсов, и по крайней мере две матричных камеры 33, выполненных с возможностью фиксации изображения лазерных линий на поверхности рельсов и последующего вычисления точного положения кузова вагона-лаборатории в месте расположения подвагонной рамы 9 относительно оси пути, и смонтированного внутри корпуса 1 вагона компьютера 34 управления системы КПК.

Растровые лазеры 32 и матричные камеры 33 посредством цифрового интерфейса подключены через соответствующие блоки цифровой обработки сигналов (ЦОС) к микропроцессорным контроллерам 35, подключенным к плате компьютера 34 управления системы КПК.

Система видеоконтроля состояния компенсирующих устройств и заземлений опор КС (система ВКУЗ, см. Фиг. 4) содержит смонтированный внутри корпуса вагона компьютер 36 управления системы ВКУЗ, на каждой из боковых стенок 3 корпуса 1 вагона смонтирован короб 37, внутри которого на кронштейнах-радиаторах 38 смонтированы по крайней мере две камеры видеоконтроля 39 компенсирующих устройств (КУ).

Кронштейны-радиаторы 38 выполнены с возможностью регулировки положения камер видеоконтроля 39, объективы камер видеоконтроля 39 выполнены с возможностью управления их диафрагмой.

Также в каждом коробе 37 смонтированы контроллер управления освещением (КУО) 41 и нагревом стекол, выполненный с возможностью анализа температуры окружающей среды и непосредственно стекол, управления нагревом стекол для предотвращения их запотевания и управления освещением, и четыре датчика температуры 42, выполненные с возможностью измерения температуры внутри коробов 37, при этом два датчика температуры 42 смонтированы на стеклах короба 37 и еще два – возле камер видеоконтроля 39 и стекол короба 37.

На боковых стенках 3 корпуса 1 вагона около коробов 37 смонтированы направленные вдоль полей зрения камер светильники 43.

В коробах 37 также установлены стеклоочистители и омыватели (на фигурах не показаны), выполненные с возможностью очистки стекол во время осадков.

Камеры видеоконтроля 39, КУО 41 и датчики температуры 42 посредством цифрового интерфейса подключены через соответствующие блоки ЦОС к микропроцессорным контроллерам 44, подключенным к плате компьютера 36 управления системы ВКУЗ, который посредством цифрового интерфейса подключен через мультиплексор синхронизации 13 к контроллеру 45, установленному на плате компьютера 29 управления системы геометрии КС и датчиков.

Система видеоконтроля за состоянием конструктивных элементов контактной подвески (система ВКП, см. Фиг. 5) содержит подсистемы верхнего и нижнего обзора, при этом подсистема верхнего обзора состоит из двух цифровых телевизионных камер 46, закрепленных на кронштейнах на крыше 4 вагона и выполненных с возможностью работы в режиме автоматической регулировки величины затвора, диафрагмы и усиления.

К корпусам камер 46 смонтированы светодиодные осветители 47, выполненные с возможностью организации работы камер 46 в условиях недостаточной освещенности.

Подсистема нижнего обзора состоит из четырех цифровых телевизионных камер 48, закрепленных на кронштейнах и установленных на подвагонной раме 9 в защитных боксах, каждая камера 48 снабжена светодиодным осветителем 49 и устройством обдува (на фигурах не показано), выполненным с возможностью подачи по воздуховодам воздуха от смонтированного под корпусом 1 вагона компрессора (на фигурах не показан) к бленде модуля камеры 48 для защиты от осадков и грязи.

На корпусе каждой камеры 48 смонтирован блок термоконтроля 50, выполненный с возможностью управления нагревом стекол для предотвращения их запотевания и анализа температуры стекол и пространства внутри модуля камеры 48.

Камеры 46 и 48 и блоки термоконтроля 50 посредством цифрового интерфейса подключены к контроллерам 51, смонтированным на плате установленного внутри аппаратного зала компьютера 52 управления системы ВКП и выполненным с возможностью синхронного захвата данных с камер 46 и 48 и синхронизации данных с другими комплексами и системами вагона-лаборатории.

Лазерная быстродействующая система диагностики контактного провода (система ДКП, см. Фиг. 6) содержит смонтированные на крыше 4 вагона по крайней мере один блок связи с объектом (БСО) 55 и ДН 18, смонтированные на измерительном полозе 7 модуль датчика износа (МДИ) 53 со светодиодной импульсной подсветкой 54, датчики подхватов 22 и блок датчиков, включающий датчик ударов 21 и два блока обработки сигналов 56 с датчиков подхватов 22, смонтированные на измерительном токоприемнике 5 четыре электронно-оптических модуля (ЭОМ, см. Фиг. 7) 57, каждый из которых включает два блока управления лазером (БУЛ) 58, два генератора веерного луча (ГВЛ) 59 и цифровую быстродействующую телевизионную камеру (ЦБТК) 60 с блоком питания (БП).

МДИ 53, БСО 55, ЭОМ 57, ДН 18, датчики подхватов 22, датчик ударов 21 и блоки обработки сигналов 56 посредством оптоволоконного интерфейса через смонтированную внутри корпуса вагона плату блока обработки 61 подключены к контроллерам 62, смонтированным на плате установленного внутри аппаратного зала компьютера 63 управления системы ДКП.

Телевизионная система измерения высоты фиксаторов контактного провода (далее – Автоматизированная видеоизмерительная система положения фиксаторов контактных проводов, или Система ФКП, см. Фиг. 8), содержит по крайней мере два датчика измерения высоты фиксатора (ДВФ) 40, каждый из которых содержит по две цифровых телевизионных камеры 64, смонтированных на крыше 4 вагона попарно к каждому ДВФ 40, направленные попарно по ходу и против хода движения вагона и выполненные с возможностью работы в режиме автоматической регулировки величины затвора, диафрагмы и усиления, смонтированный внутри вагона инерциальный модуль 65 с антенной GPS 66, смонтированной на крыше 4 вагона и по крайней мере четыре ДБП 23, смонтированные на буксах 14 одной колесной пары 10 и выполненные с возможностью фиксации параметров рельсового полотна.

ДВФ 40, камеры 64, инерциальный модуль 65 и ДБП 23 посредством цифрового интерфейса подключены к смонтированному внутри корпуса 1 вагона контроллеру 67 ввода/вывода, смонтированному на плате установленного внутри аппаратного зала компьютера 68 управления системы ФКП и выполненному с возможностью осуществления синхронного захвата и синхронизации данных с другими комплексами и системами вагона-лаборатории.

Система контроля положения опор КС (система КПО, см. Фиг. 8) содержит по крайней мере два измерительных модуля 69, выполненных в виде высокоскоростных лазерных дальномеров, смонтированных симметрично на левой и правой стенках 3 корпуса 1 вагона.

Каждый измерительный модуль 69 посредством цифрового соединения подключен через контроллер 70 к своему блоку управления 71, смонтированному внутри корпуса 1 вагона.

Блоки управления 71 посредством цифрового соединения подключены к контроллеру 72, смонтированному на плате установленного внутри аппаратного зала компьютера 73 управления системы КПО.

Система видеонаблюдения и обработки информации (система ВОИ, см. Фиг. 9) содержит по крайней мере две смонтированные посредством кронштейнов крепления на смотровой вышке 12 или крыше 4 вагона направленные вперед и назад по ходу движения вагона телевизионных камеры 74, подключенные посредством цифрового интерфейса к установленному внутри корпуса 1 сетевому коммутатору 75 аппаратного зала и контроллеру 76, смонтированному на плате установленного внутри аппаратного зала компьютера 77 управления системы ВОИ.

Система тепловизионной диагностики (ТД, см. Фиг. 9) конструктивных элементов КС содержит смонтированные на смотровой вышке 12 или крыше 4 вагона две тепловизионные камеры 78, подключенные посредством цифрового интерфейса к контроллеру ЦОС 79, смонтированному на плате установленного внутри аппаратного зала 11 компьютера 80 управления системы ТД.

Система ультрафиолетовой диагностики (УФД, см. Фиг. 9) изоляторов КС содержит смонтированную посредством кронштейна крепления на смотровой вышке 12 ультрафиолетовую камеру 81 с устройством видеозахвата, подключенную к контроллеру 82, смонтированному на плате установленного внутри аппаратного зала 11 компьютера 83 управления системы УФД.

Контроллеры компьютеров управления систем геометрии КС и датчиков, КПК, ВКУЗ, ВКП, ДКП, ФКП, КПО, ВОИ, ТД и УФД посредством цифрового интерфейса подключены к мультиплексору синхронизации 13 и сетевому коммутатору 75 аппаратного зала, к которому таким же способом через контроллеры плат (на фигурах не показаны) подключены установленные внутри аппаратного зала 11 компьютер 84 управления вагона-лаборатории (см. Фиг. 10), сервер хранения данных 85, сетевой сервер 86, компьютер 87 оператора аппаратного зала, а также установленный внутри смотровой вышки 12 монитор 88 оператора смотровой вышки.

Электропитание элементов систем геометрии КС и датчиков, КПК, ВКУЗ, ВКП, ДКП, ФКП, КПО, ВОИ, ТД и УФД, мультиплексора синхронизации 13, сетевого коммутатора 75 аппаратного зала, компьютера 84 управления вагона-лаборатории, сервера хранения данных 85, сетевого сервера 86, компьютера 87 оператора аппаратного зала и монитора 88 оператора смотровой вышки осуществляется от бортовой сети переменного тока вагона-лаборатории.

Заявленное техническое решение используют следующим образом.

Основной принцип построения КОИ основан на унификации внешнего интерфейса измерительных датчиков и предварительной обработки информации высокоскоростными микропроцессорными контроллерами. Применение микропроцессорных контроллеров, выполненных на базе сигнальных процессоров, позволяет освободить компьютер 84 управления вагона-лаборатории, компьютер 87 оператора аппаратного зала и управляющие компьютеры систем КОИ от выполнения вычислительных операций по первичной цифровой обработке информации, поступающей от датчиков, и от задач управления датчиками. При таком иерархическом распределении вычислительных средств КОИ компьютер 84 управления вагона-лаборатории решает задачи синхронизации датчикового комплекса, вторичной обработки информации, формирования отчетов о состоянии контактной сети по результатам диагностики, визуализации и документирования получаемой информации и обеспечивает диалог с оператором в реальном времени.

Для начала работы КОИ оператор аппаратного зала 11 производит включение электроснабжения и освещения вагона-лаборатории и элементов упомянутых систем КОИ, далее посредством программного интерфейса компьютеров управления вагона-лаборатории 84 и оператора аппаратного зала 87 подает команды на активацию систем КОИ, которые работают следующим образом.

Система геометрии КС и датчиков.

Посредством ТВ-камер 15 осуществляют предварительную обработку информации, получаемой от фоточувствительных элементов телевизионных камер. Обработку информации и управление аналоговой частью камеры 15 осуществляют посредством работы встроенного микропроцессорного контроллера на базе сигнального процессора (на фигурах не показаны). ТВ-камеры 15 через двунаправленный интерфейс передают данные о высоте и смещении КП на мультиплексор 16, который через такой же интерфейс передает эти данные на подключенный к плате компьютера 29 управления системы геометрии КС и датчиков микропроцессорный контроллер 17, с помощью которого осуществляют обработку информации, поступающей от ТВ-камер 15.

По такому же каналу связи осуществляют обработку электрических сигналов от ДФО 26 в момент прохождения вагона-лаборатории под местом крепления КП к элементам контактной подвески, поскольку принцип работы ДФО 26 основан на проецировании изображения элементов крепления КП с помощью оптической системы на блок фотодиодов (на фигурах не показан), формирующих электрические сигналы в момент их закрытия изображением элементов крепления.

От датчика ударов 21, датчиков подхватов 22, ДН 18, ДСН 19, ДВУ 20, ДВП 8, ДБП 23, ДПС 24, ДТ 25, ДФО 26, функционального пульта 27 и ДКВП 28 посредством работы встроенных АЦП через мультиплексор 16 по оптоволоконному каналу связи считывают данные на подключенный к плате компьютера 29 управления системы геометрии КС и датчиков микропроцессорный контроллер 17, посредством работы которого осуществляют обработку информации с упомянутых датчиков.

Система КПК.

Посредством работы компьютера 34 управления системы КПК через цифровой интерфейс подают команды на активацию растровых лазеров 32, посредством работы которых получают видимые линии пересечения поверхностей рельсов с плоскостями, в которых лежат лазерные лучи, фиксируют изображения этих линий посредством работы матричных камер 33, далее посредством цифрового интерфейса передают изображения через соответствующие каждой камере блоки ЦОС (на фигурах не показаны) к микропроцессорным контроллерам 35, посредством работы которых вычисляют точное положение корпуса 1 вагона-лаборатории в месте расположения подвагонной рамы 9 относительно оси пути.

Система ВКУЗ.

Посредством работы компьютера 36 управления системы ВКУЗ запрашивают через цифровой интерфейс и мультиплексор синхронизации 13 от компьютера 29 управления системы геометрии КС и датчиков информацию о скорости движения вагона-лаборатории, пройденном пути, текущем участке работы и иных требуемых параметрах, далее полученные данные анализируют посредством работы контроллера 45, и на основании обработанных данных производят управление камерами видеоконтроля 39 синхронно с движением вагона-лаборатории с равномерным получением информации вдоль пути от камер КУ, что позволяет контролировать состояние и положения элементов компенсирующих устройств с целью выявления их некорректной работы.

Система ВКП.

Посредством работы компьютера 52 управления системы ВКП через цифровой интерфейс подают команды на активацию камер 46 и 48 подсистем верхнего и нижнего обзора, посредством работы контроллеров 51 осуществляют синхронный захват видеоданных о верхнем строении пути и контактной подвеске с камер 46 и 48, после чего с помощью специализированного ПО компьютера 52 управления системы ВКП обрабатывают полученные данные, при этом результаты обработки позволяют контролировать положение воздушных стрелок относительно стрелочных переводов любого типа, а также фиксировать положение углов поворота основного и дополнительного фиксаторов относительно направления пути.

Система ДКП.

Работа системы ДКП основана на принципе фиксации формы профиля изношенной части КП с последующим вычислением остаточной высоты или остаточной площади сечения КП, а также измерением положения КП относительно оси измерительного токоприемника 5, при этом система ДКП предназначена для бесконтактного измерения величины износа КП и определения (диагностирования) мест с нарушением правил подвешивания КП электрифицированных железных дорог, а также для видеоконтроля состояния КП и элементов их крепления.

Для начала измерений посредством работы компьютера 63 управления системы ДКП через цифровой интерфейс подают команды на активацию ЭОМ 57, БУЛ 58, ГВЛ 59 и ЦБТК 60, в которых осуществляется первичная обработка изображения, подавление мешающих сигналов от фона, выделение линии пересечения веерного луча с поверхностью провода (см. Фиг. 7), измерение основных параметров выделенного оптического сигнала и сжатие данных для уменьшения трафика передаваемых данных, при этом управление работой ЭОМ 57 и передача измерительной и телеметрической информации осуществляют по дуплексным волоконно-оптическим линиям связи между ЦБТК 60 и блоком обработки 61, в которых происходит первичная обработка информации, выделение на принятом кадре зон с изображением КП и передача полученных данных посредством цифрового интерфейса на контроллеры 62, результаты обработки позволяют оценивать износ КП при его сложной конфигурации, например представляющей собой две площадки износа или наклонный износ.

Система ФКП.

Для получения видеоданных посредством работы компьютера 68 управления системы ФКП через цифровой интерфейс подают команды на активацию камер 64, инерциального модуля 65 и ДБП 23, от которых получают во время движения вагона-лаборатории поток видеоданных о положении фиксаторов, габарита контактной подвески, просадок и коротких перекосов рельсового пути, после чего посредством работы смонтированного на плате компьютера управления системы ФКП контроллера 67 типа DSP-PCI с помощью специализированного ПО обрабатывают полученные данные, при этом результаты обработки позволяют производить измерение угловых положений основных и дополнительных фиксаторов относительно перпендикуляра к оси рельсового пути (в горизонтальном направлении) и относительно горизонтали (в вертикальном направлении) и осуществлять контроль текущего содержания фиксирующих устройств КС для обеспечения безопасности движения на электрифицированных железных дорогах постоянного и переменного токов.

Система КПО.

Для начала измерений посредством работы компьютера 73 управления системы КПО через цифровой интерфейс подают команды на активацию измерительных модулей 69, результаты измерений параметров опор КС передают посредством цифрового интерфейса через контроллеры 70, управляемые посредством работы блоков управления 71, к контроллеру 72, где их анализируют и на основании обработанных данных сохраняют параметры положения опор КС относительно оси пути и их отклонения от проектных значений по вертикали.

Система ВОИ.

Для получения видеоданных посредством работы компьютера 77 управления системы ВОИ по сети Ethernet через сетевой коммутатор 75 с поддержкой PoE подают команды на активацию телевизионных камер 74, полученные изображения зоны расположения токоприемника и элементов подвески КС через сетевой коммутатор 75 передают для обработки к контроллеру 76, а обработанный видеопоток выводят на смонтированный внутри аппаратного зала монитор 30 системы визуализации и, при необходимости, сохраняют на дисковом пространстве сервера хранения данных 85.

Система ТД.

Для получения видеоданных посредством работы компьютера 80 управления системы ТД через цифровой интерфейс подают команды на активацию тепловизионных камер 78, полученный видеопоток анализируют посредством работы контроллера ЦОС 79, результаты анализа при необходимости передают для дальнейшей обработки по цифровому интерфейсу к микропроцессорному контроллеру 17 и сохраняют на дисковом пространстве сервера хранения данных 85 либо выводят в графическом виде на монитор 30 системы визуализации.

Система УФД.

Для начала диагностики изоляторов КС переменного тока посредством работы компьютера 83 управления системы УФД через цифровой интерфейс подают команды на активацию ультрафиолетовой камеры 81, полученный видеопоток анализируют посредством работы контроллера 82, результаты анализа при необходимости передают для дальнейшей обработки по цифровому интерфейсу к микропроцессорному контроллеру 17.

Обработанные данные проездов с компьютеров управления систем геометрии КС и датчиков, КПК, ВКУЗ, ВКП, ДКП, ФКП, КПО, ВОИ, ТД и УФД посредством цифрового интерфейса передают на сетевой сервер 86, выполненный с возможностью выдачи упомянутых данных через шлюз выгрузки (на фигурах не показан) в ЕИП и единую автоматизированную систему управления РЖД.

Заявленный технический результат – повышение эффективности диагностики железнодорожной инфраструктуры – достигается за счет:

- применения в составе КОИ вагона-лаборатории системы КПК, которая выполнена с возможностью измерения, помимо перемещений кузова вагона-лаборатории вдоль оси пути (боковых раскачиваний относительно поверхности пути и вертикальных перемещений), еще и поперечных перемещений кузова относительно оси пути, связанных с люфтами в элементах тележек вагона, и перемещений колесных пар между рельсами, что повышает информативность измерений и возможности дальнейшего предиктивного анализа, то есть напрямую повышает эффективность диагностики железнодорожной инфраструктуры;

- применения в составе КОИ вагона-лаборатории системы ВКП, которая выполнена с возможностью синхронного захвата и обработки видеоданных о верхнем строении пути и контактной подвеске, а также последующего контроля положения воздушных стрелок относительно стрелочных переводов и положения углов поворота основного и дополнительного фиксаторов относительно направления пути, что повышает полноту информации, поступающей для обработки в КОИ, и таким образом повышает эффективность диагностики железнодорожной инфраструктуры;

- обеспечения возможности измерения посредством работы элементов системы ФКП, помимо высоты фиксаторов КП, еще и угловых положений основных и дополнительных фиксаторов КП относительно перпендикуляра к оси рельсового пути (в горизонтальном направлении) и относительно горизонтали (в вертикальном направлении), что также повышает полноту информации, поступающей для обработки в КОИ, и таким образом повышает эффективность диагностики железнодорожной инфраструктуры.

В 2021-2022 г.г. авторами изобретения были изготовлены в соответствии с описанием действующие образцы вагона-лаборатории и проведены испытания на различных категориях железных дорог в сравнении с экспериментальным образцом, изготовленным в соответствии с описанием прототипа (RU134122, опубл. 10.11.2013).

Испытания показали, что внедрение систем КПК и ВКП, а также модернизация системы ФКП в части реализации функционала измерения угловых положений основных и дополнительных фиксаторов КП относительно перпендикуляра к оси рельсового пути и относительно горизонтали позволили повысить эффективность диагностики железнодорожной инфраструктуры следующим образом:

- общее количество параметров, влияющих на функционирование инфраструктуры и подверженных анализу, увеличилось на 20-25 % по сравнению с аналогичными показателями аналогов и прототипа;

- точность предиктивного анализа состояния инфраструктуры, выраженная в количестве спрогнозированных отказов ее элементов, повысилась на 17-19 % по сравнению с аналогичным показателем прототипа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АВТОМАТИЧЕСКОГО ИЗМЕРЕНИЯ ИЗНОСА КОНТАКТНОГО ПРОВОДА (ПРОВОДОВ КОНТАКТНОЙ СЕТИ) | 2011 |

|

RU2486466C2 |

| СПОСОБ И СИСТЕМА ДИАГНОСТИКИ И УДАЛЕННОГО МОНИТОРИНГА КОНТАКТНОЙ СЕТИ ЖЕЛЕЗНОЙ ДОРОГИ | 2010 |

|

RU2444449C1 |

| Система диагностики и удаленного мониторинга усилия натяжения проводов и тросов контактной сети железной дороги | 2016 |

|

RU2631891C1 |

| Устройство определения параметров узлов подвижного состава | 2016 |

|

RU2668774C2 |

| Система и способ непрерывного мониторинга состояния контактной сети рельсового транспорта | 2018 |

|

RU2701887C1 |

| СПОСОБ ПРОВЕДЕНИЯ РЕМОНТОВ И РЕКОНСТРУКЦИИ ЖЕЛЕЗНОДОРОЖНОЙ ИНФРАСТРУКТУРЫ С ИСПОЛЬЗОВАНИЕМ ЦИФРОВОЙ МОДЕЛИ ПУТИ | 2011 |

|

RU2465385C1 |

| УСТРОЙСТВО ДИСТАНЦИОННОГО АВТОМАТИЗИРОВАННОГО КОНТРОЛЯ СТРЕЛЫ ПРОВЕСА ВОЛОКОННО-ОПТИЧЕСКИХ КАБЕЛЕЙ (ВОК), ПОДВЕШЕННЫХ НА ОПОРАХ КОНТАКТНОЙ СЕТИ | 2007 |

|

RU2342261C1 |

| МОБИЛЬНЫЙ ДИАГНОСТИЧЕСКИЙ КОМПЛЕКС | 2009 |

|

RU2438903C2 |

| УСТРОЙСТВО ПРОГРАММНО-АППАРАТНОГО КОМПЛЕКСА ФОРМИРОВАНИЯ КЛЮЧЕВОЙ ИНФОРМАЦИИ И РАДИОДАННЫХ ДЛЯ РАДИОСТАНЦИИ | 2016 |

|

RU2636092C1 |

| СПОСОБ ТЕКУЩЕГО СОДЕРЖАНИЯ ИНФРАСТРУКТУРЫ ЖЕЛЕЗНЫХ ДОРОГ С ИСПОЛЬЗОВАНИЕМ ЦИФРОВОЙ МОДЕЛИ ПУТИ | 2011 |

|

RU2466235C2 |

Изобретение относится к устройству для испытаний состояния контактной сети. Вагон-лаборатория испытаний контактной сети содержит контрольную систему для скоростного контроля состояния контактной сети, вычислительную систему и многодискретный синхронизатор по единой координате пути и географической координате, систему контроля положения кузова вагона и систему видеоконтроля за состоянием конструктивных элементов контактной подвески. Причем контрольная система содержит стереотелевизионную систему для измерения высоты и смещения контактного провода и телевизионную систему измерения высоты фиксаторов контактного провода. Вычислительная система содержит универсальную систему визуализации синхронизированных данных контрольной системы, систему комбинаторного анализа и прогнозирования состояния объектов контактной сети, систему управления и модуль автоматизированной диагностики готовности комплекса к использованию. Система контроля положения кузова вагона измеряет поперечные перемещения кузова и перемещения колесных пар между рельсами. Система видеоконтроля выполнена с возможностью синхронного захвата и обработки видеоданных о верхнем строении пути и контактной подвеске. Технический результат изобретения заключается в повышении эффективности диагностики железнодорожной инфраструктуры. 1 з.п. ф-лы, 10 ил.

1. Вагон-лаборатория испытаний контактной сети, содержащий контрольную систему для скоростного контроля состояния контактной сети и связанные с ней вычислительную систему и многодискретный синхронизатор по единой координате пути и географической координате, причем контрольная система содержит, по меньшей мере, стереотелевизионную систему для бесконтактного измерения высоты и смещения контактного провода и телевизионную систему измерения высоты фиксаторов контактного провода, а вычислительная система содержит универсальную систему визуализации синхронизированных данных контрольной системы, снабженную единым интерфейсом, систему комбинаторного анализа и прогнозирования состояния объектов контактной сети и систему управления с возможностью связи с единым информационным пространством железнодорожной инфраструктуры, при этом вычислительная система содержит модуль автоматизированной диагностики готовности комплекса к использованию, выполненный с возможностью обнаружения неисправностей контрольной или вычислительной систем и вывода результатов диагностики на универсальную систему визуализации, и контрольная система содержит модуль измерительного токоприемника и датчик высоты подъема токоприемника, причем модуль измерительного токоприемника включает в себя, по меньшей мере, верхнюю и нижнюю рамы, контактный полоз, датчик напряжения, два датчика силы нажатия, два датчика вертикального ускорения, синхронизированных с датчиками силы нажатия, набор датчиков подхватов и датчик ударов, причем на противоположных концах контактного полоза установлено по одному из упомянутых двух датчиков силы нажатия и по одному из упомянутых двух датчиков вертикального ускорения, при этом каждый датчик силы нажатия конфигурирован для выдачи в вычислительную систему регистрируемой им в данный момент времени величины силы нажатия, характеризующей совокупную силу нажатия контактного провода на контактный полоз и контактного полоза, движущегося с вертикальным ускорением, на данный датчик силы нажатия, при этом каждый датчик вертикального ускорения конфигурирован для выдачи в вычислительную систему соответствующей величины вертикального ускорения контактного полоза, зарегистрированной данным датчиком вертикального ускорения в данный момент времени, синхронно с регистрацией величины силы нажатия соответствующим датчиком силы нажатия, при этом упомянутый датчик высоты подъема токоприемника конфигурирован для регистрации и выдачи в вычислительную систему величины угла подъема токоприемника, представляющего собой угол между нижней рамой модуля измерительного токоприемника и плоскостью крыши вагона, в данный момент времени, причем вычислительная система выполнена с возможностью определения смещения точки контакта контактного провода с полозом относительно оси токоприемника в данный момент времени на основании длины контактного полоза и соответствующих данному моменту времени двух величин силы нажатия, полученных от датчиков силы нажатия, и двух величин вертикального ускорения, полученных от датчиков вертикального ускорения и высоты контактного провода над уровнем головок рельсов в данный момент времени на основании упомянутой величины угла подъема токоприемника и геометрических размеров модуля измерительного токоприемника, отличающийся тем, что дополнительно содержит систему контроля положения кузова вагона, выполненную с возможностью измерения поперечных перемещений кузова относительно оси пути, связанных с люфтами в элементах тележек вагона, и перемещений колесных пар между рельсами, и включающую смонтированные на подвагонной раме по крайней мере два растровых лазера, выполненные с возможностью освещения внутренних поверхностей рельсовых путей, и по крайней мере две матричные камеры, выполненные с возможностью фиксации изображения лазерных линий на поверхности рельсов и последующего вычисления точного положения кузова вагона-лаборатории в месте расположения подвагонной рамы относительно оси пути, и смонтированного внутри корпуса вагона компьютера управления системы контроля положения кузова вагона, при этом растровые лазеры и матричные камеры посредством оптоволоконного интерфейса подключены через соответствующие блоки цифровой обработки сигналов к микропроцессорным контроллерам, подключенным к плате компьютера управления системы контроля положения кузова вагона, а контроллер компьютера управления системы контроля положения кузова вагона посредством оптоволоконного интерфейса подключен к мультиплексору синхронизации и сетевому коммутатору аппаратного зала, и систему видеоконтроля за состоянием конструктивных элементов контактной подвески, выполненную с возможностью синхронного захвата и обработки видеоданных о верхнем строении пути и контактной подвеске, а также последующего контроля положения воздушных стрелок относительно стрелочных переводов и положения углов поворота основного и дополнительного фиксаторов относительно направления пути, и включающую подсистему верхнего обзора, состоящую из двух линейных камер, закрепленных на кронштейнах на крыше вагона и выполненных с возможностью работы в режиме автоматической регулировки величины затвора, диафрагмы и усиления, при этом объективы камер выполнены с возможностью программной регулировки шага диафрагмы для увеличения динамического диапазона путем регулировки светового потока, поступающего на сенсор в зависимости от внешних условий, к корпусам камер смонтированы светодиодные осветители, выполненные с возможностью организации работы камер в условиях недостаточной освещенности, и подсистему нижнего обзора, состоящую из четырех линейных камер, закрепленных на кронштейнах и установленных на боковых стенках корпуса вагона в защитных боксах, каждая линейная камера снабжена светодиодным осветителем и устройством обдува, выполненным с возможностью подачи по воздуховодам нагретого воздуха от смонтированного внутри корпуса вагона компрессора к бленде модуля камеры для защиты от осадков и грязи, на корпусе каждой камеры смонтирован блок термоконтроля, выполненный с возможностью управления нагревом стекол для предотвращения их запотевания и анализа температуры стекол и пространства внутри модуля камеры, камеры и блоки термоконтроля посредством оптоволоконного интерфейса подключены к контроллерам, смонтированным на плате установленного внутри аппаратного зала компьютера управления системы видеоконтроля за состоянием конструктивных элементов контактной подвески и выполненным с возможностью синхронного захвата данных с камер и синхронизации данных с другими комплексами и системами вагона-лаборатории, а контроллер компьютера управления системы видеоконтроля за состоянием конструктивных элементов контактной подвески посредством оптоволоконного интерфейса подключен к мультиплексору синхронизации и сетевому коммутатору аппаратного зала.

2. Вагон-лаборатория по п. 1, отличающийся тем, что телевизионная система измерения высоты фиксаторов контактного провода выполнена с возможностью измерения угловых положений основных и дополнительных фиксаторов контактного провода относительно перпендикуляра к оси рельсового пути в горизонтальном направлении и относительно горизонтали в вертикальном направлении.

| Машина для изготовления пресс-шпоновых гильз для изоляции пазов статора | 1960 |

|

SU134122A1 |

| 0 |

|

SU187243A1 | |

| Способ включения двухфазного асинхронного двигателя | 1960 |

|

SU138656A1 |

| CN 206983987 U, 09.02.2018. | |||

Авторы

Даты

2023-11-08—Публикация

2023-07-07—Подача