Изобретение относится к области вспомогательного железнодорожного оборудования, предназначенного для решения задач испытания подвижного состава.

Известно устройство для диагностики неисправностей рельсового транспортного средства [RU 2450948, кл. В61K 9/00, опубл. 20.05.2012], содержащее индуктивные и тензометрические датчики, которые позволяют выявить вагоны с обезгруженными колесными парами и обнаружить колесные пары с превышением порогового значения угла набегания колеса на рельс.

Недостатками данного устройства являются: необходимость установки множества индукционных датчиков (до 12), необходимость установки множества тензометрических датчиков (до 8), зависимость точности работы системы от количества индукционных и тензометрических датчиков, большое количество ложных срабатываний.

Известен способ размерного контроля деталей подвижного состава на ходу поезда и комплекс его осуществления, основанный на сканировании измеряемой поверхность детали с помощью оптической измерительной системы, датчики расстояния которой состоят из излучателя и приемного устройства [RU 2292284, кл. В61К 9/12, опубл. 27.01.2007]. Указанный способ направлен на измерение геометрических параметров, выявление износа и дефектов цельнокатанных колес на ходу поезда, регистрацию неисправностей колесных пар и оперативную передачу информации на ближайшие пункты технического обслуживания. Основным недостатком известного способа является измерение характеристик, относящихся к единичному узлу подвижной единицы, а именно к параметрам колесной пары, а также невозможность контроля параметров, измерение которых производится между элементами, находящимися в разных плоскостях.

Известен способ контроля технического состояния колес рельсового подвижного состава [RU 2268183, кл. В61К 9/12, опубл. 20.01.2006], основанный на том, что буксу контролируемого колеса и рельс с нанесенной на него контрастной меткой облучают потоком излучения, принимают отраженную картину приемником излучения, определяют положение максимумов корреляционных функций, получаемых при корреляции эталонного фрагмента изображения рельса, содержащего изображения контрастной метки в текущем кадре. По изменению вертикальных координат максимумов корреляционных функций буксы и рельса в кадрах изображений судят об изменениях радиуса колеса, а, следовательно, и о его параметрах. Недостатком известного решения является ограниченная функциональность возможностей, поскольку описанный способ позволяет выявлять только дефекты поверхности катания колеса, а также трудоемкость установки. Известный способ не позволяет производить контроль параметров, измерение которых необходимо производить между разными плоскостями, а также выявлять отсутствие каких-либо деталей (например, болтов и крышки буксы).

Известно устройство для диагностики состояния проводной контактной сети (КС) электрифицированных железных дорог [RU 128587, кл. В61К 9/12, опубл. 27.05.2013]. Принцип измерения высоты основных стержней фиксаторов в полезной модели основан на зависимости угловой скорости перемещения объекта от расстояния между наблюдателем и объектом при постоянной линейной скорости перемещения наблюдателя относительно объекта. Для измерения угловой скорости перемещения элементов опоры КС относительно вагона-лаборатории в указанной системе используется установленный по одному из бортов вагона оптический модуль, содержащий две цифровые телевизионные камеры с фотоприемниками на основе линеек интегральных микросхем, состоящих из чувствительных фотодиодов, выполненных на основе кремния и использующих технологию приборов с зарядовой связью (далее - линейки ПЗС). Поле зрения (продольные оси линеек ПЗС) камер ориентированы вдоль оси движения вагона и развернуты одно относительно другого в направлении поперек оси движения. Две камеры одновременно регистрируют изображение и выдают цифровой видеосигнал в виде векторных отсчетов и пикселей линеек ПЗС. Пиксели в каждом отсчете представляют угловые положения объектов, зарегистрированных камерой в соответствующей точке пути вагона-лаборатории. Для селекции в изображении телекамер целевых объектов на фоне неба с неравномерной освещенностью, видеосигналы отсчетов в телевизионных камерах вычитаются. Таким образом, телевизионные камеры в оптическом модуле обеспечивают изображения, содержащие угловые положения целевых объектов в их поле зрения через равные малые расстояния (10 см) по пути следования вагона лаборатории. Модуль сигнальной обработки выделяет все прямые линии в изображениях, полученных из накопленных в буфере отсчетов от каждой камеры. Локализация целевых объектов и отбраковка мешающих объектов осуществляется посредством разворота полей зрения телевизионных камер поперек оси движения. Выбор линий, соответствующих целевым объектам, осуществляется на основе анализа смещения прямых линий вдоль оси «путь в метрах» на двумерных изображениях для двух телевизионных камер. Если объект расположен перпендикулярно оси движения вагона-лаборатории, то соответствующая ему прямая линия на изображениях с разных камер не будет смещена. Затем модулем сигнальной обработки выбирается прямая линия с максимальным наклоном, которая соответствует самому низко расположенному объекту, т.е. основному стержню фиксатора опоры КС, и координаты всех точек выбранной линии передаются в вычислительный модуль, который по полученным результатам определяет тангенс наклона выбранной линии. Известное устройство имеет следующие недостатки: сложность конструкции за счет использования двух камер для определения высоты стержня фиксатора опоры КС с одной стороны пути; локализация целевых объектов на изображении, полученном с помощью телевизионных камер, позволяет выявлять объекты, расположенные перпендикулярно (или практически перпендикулярно) оси движения вагона-лаборатории. Это ограничивает функциональные возможности устройства.

Известна автоматизированная система, предназначенная для измерения динамических характеристик вагонов [RU 2582761, кл. В61К 9/00, опубл. 27.04.2016]. Известная система включает в себя блок лазерных маркеров и комплект трехкомпонентных комбинированных датчиков, расположенных друг напротив друга на каждом рельсе. По разнице прохода правого и левого колеса одной оси над индуктивными датчиками строится график поведения каждой оси во времени. Дефекты на поверхности катания колес выявляются по показаниям комбинированных датчиков (производится оценка величины взаимодействия колеса и рельса в вертикальной и горизонтальной плоскостях), наличие дефектов на поверхности катания в виде раковин, сколов, выщербин и ползунов. По совокупности данных от анализаторов перекоса осей и дефектов на поверхности катания колес, а также информации о воздействии гребня колеса на рельс в поперечном направлении, обнаружение колебаний борта вагона или боковой качки производится оценка опасности схода вагона. При этом определяется наличие перекоса кузова блоком деформации борта. Недостатком системы является то, что она обнаруживает подвижные единицы с отрицательной динамикой (повышенными колебаниями борта вагона или боковой качки), не локализуя причину неисправности. Еще одним недостатком является отсутствие комплексного решения для выявления неисправностей узлов подвижных единиц.

Наиболее близким по технической сущности к предложенному устройству является устройство [WO 0032458, кл. В61К 9/00, опубл. 20.03.2013], регистрирующее неисправности одного из компонентов рельсового транспортного средства устройством диагностики, сохраняющее соответствующие данные в памяти, а также приобщающее к диагностике данные о неисправности, полученные акустическим и/или оптическим записывающим устройством. В качестве записывающего устройства применяется камера наблюдения рельсового транспортного средства либо специально инсталлированная для данного компонента камера. Регистрация возникающей неисправности также возможна при снабжении устройства, по меньшей мере, одним акустическим и/или оптическим записывающим устройством. В качестве данных, содержащих информацию о неисправности, используются графические данные, содержащие, по меньшей мере, одно отдельное изображение неисправного компонента, либо видеопоследовательность. Информация о неисправности приобщается к диагностике неисправности вручную, либо автоматически. Устройство диагностики и записывающее устройство могут быть разделены физически, либо находиться в сигнальной связи. Основным недостатком описанного решения является трудоемкость обработки результатов диагностики (результатом диагностики является информация, содержащая изображение неисправного компонента, либо видеопоследовательность).

Заявленное изобретение направлено на решение проблемы бесконтактного измерения параметров узлов подвижного состава на основе результатов анализа цифровых изображений подвижного состава.

Техническим результатом, на достижение которого направлено заявленное устройство, является снижение трудоемкости процесса диагностики узлов подвижного состава, универсализация измерений параметров узлов подвижного состава с непосредственным указанием элемента, в котором обнаружена неисправность, снижение трудоемкости при настройке и обслуживании устройства.

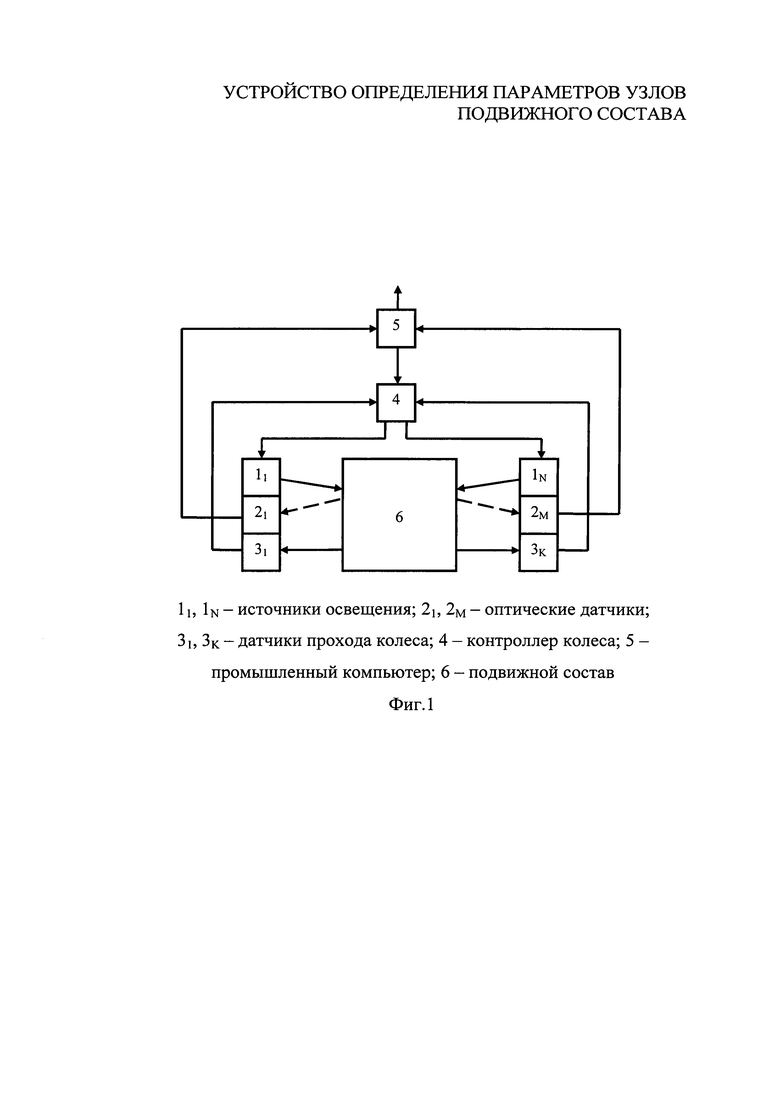

Проблема решается, а технический результат достигается тем, что устройство определения параметров узлов подвижного состава содержит N источников освещения, М оптических датчиков, К датчиков прохода колеса, контроллер подсветки, промышленный компьютер, причем входами устройства являются входы датчиков прохода колеса и входы оптических датчиков; выходы датчиков прохода колеса подключены ко входам контроллера подсветки, выходы контроллера подсветки подключены ко входам источников освещения, выходы оптических датчиков подключены ко входам промышленного компьютера, на котором осуществляется запись файлов, содержащих цифровые изображения узлов железнодорожных подвижных единиц, при этом выходом устройства является выход промышленного компьютера, на котором на основе полученных с оптических датчиков файлов, содержащих цифровые изображения узлов подвижных единиц, а также нормативных параметров, формируются сигналы о соответствии параметров контролируемых узлов подвижного состава нормативным.

Список элементов подвижного состава, подлежащих контролю, значения их геометрических параметров, соответствующих нормативам технической документации, заносятся в промышленный компьютер вручную. Программное обеспечение, установленное на промышленном компьютере и осуществляющее локализацию контуров контролируемых элементов, включает в себя, в том числе нелинейный классификатор [Артемьев И.С., Долгий А.И., Суханов А.В., Хатламаджиян А.Е. Нейроиммунная модель классификации в задачах идентификации на транспорте // Интегрированные модели и мягкие вычисления в искусственном интеллекте. Сборник научных трудов VII-й Международной научно-технической конференции (Коломна, 20-22 мая 2013 г.). В 3-х томах. Т.3. - М.: Физматлит, 2013. С. 980-987], обучаемый на этапе разработки. В ходе обучения классификатору предъявляются положительные примеры, представляющие собой области цифровых изображений фиксированного размера, полученные с помощью оптических датчиков и содержащие полные контуры элементов подвижного состава, подлежащих контролю. Области цифровых изображений, не содержащие полных контуров контролируемых элементов, предъявляются классификатору в качестве отрицательных примеров. В результате образуется многомерное пространство произвольно расположенных положительных и отрицательных примеров, через которое проводится разделяющая гиперплоскость, максимально отстоящая как от положительных, так и от отрицательных примеров. Класс каждой области изображения, подаваемой на вход классификатора, определяется исходя из того, как он расположен относительно построенной гиперплоскости. Таким образом, полученные в ходе обучения параметры гиперплоскости хранятся в промышленном компьютере и используются в дальнейшем для локализации контролируемого элемента.

Обучение классификатора, выполняющего функции уточнения границ контролируемых элементов подвижного состава, выполняется аналогично, однако в качестве положительных примеров на его входы подаются ограниченные области цифровых изображений меньшего размера, содержащие точки контролируемых элементов, координаты которых необходимо уточнить для проведения дальнейших измерений.

В качестве альтернативного способа локализации контуров контролируемых элементов и уточнения их границ может использоваться Преобразование Хафа [Duda R.O., Hart Р.Е. Use of the Hough Transform to detect lines and curves in pictures // Comm. ACM 15, 1972. pp. 11-15, Alahi A., Ortiz R., Vandergheynst P. FREAK: Fast Retina Keypoint // IEЕЕ Conference on Computer Vision and Pattern Recognition, 2012, 510-517]. Подбор параметров алгоритма производится на этапе разработки. Для локализации контуров контролируемых элементов и уточнения координат их точек используется пространство Хафа и метод пороговой фильтрации. В этом случае в промышленном компьютере хранятся параметры пространства Хафа и пороги голосования.

Измерение параметров контролируемых элементов и перевод измеренных величин к стандартным единицам измерений, а также устранение оптических погрешностей становится возможным посредством калибровки оптических датчиков устройства на этапе монтажа.

В ходе калибровки устройства на этапе монтажа в плоскостях, содержащих грани измеряемых элементов подвижного состава, поочередно устанавливается калибровочная доска, разлинованная в шахматном порядке черными и белыми квадратами с известными размерами. Производится последовательная программная привязка координат конкретных плоскостей пространства к пикселям матриц оптических датчиков, что позволяет уточнить координаты точек, принадлежащих контурам контролируемых элементов, и привести измеренные величины к стандартным единицам измерений.

Устройство размещается вблизи железнодорожного пути так, чтобы в область обзора оптических датчиков попадал железнодорожный путь и находящийся на нем подвижной состав. Принцип диагностики основывается на измерениях геометрических параметров объектов по их фотоизображениям, полученным с помощью оптических датчиков, и осуществляется в несколько этапов:

1. получение цифровых изображений контролируемых узлов железнодорожных подвижных единиц;

2. локализация с помощью математического аппарата мягких вычислений границ элементов подвижного состава, подлежащих контролю;

3. уточнение координат точек контуров контролируемых элементов подвижного состава с помощью данных предварительной калибровки устройства;

4. измерение геометрических параметров контролируемых элементов и перевод измеренных величин к стандартным единицам измерений с помощью данных предварительной калибровки устройства;

5. сравнение геометрических параметров контролируемых элементов с нормативными;

6. формирование сигналов о соответствии параметров контролируемых узлов подвижного состава нормативным.

Заявленное устройство на основе данных оптических датчиков (видеокамер) позволяет производить запись файлов, содержащих цифровые изображения узлов железнодорожных подвижных единиц, измерение геометрических параметров узлов железнодорожных подвижных единиц и формирование сигналов о соответствии параметров контролируемых узлов подвижного состава нормативным.

На фиг. 1 представлена функциональная схема устройства для определения параметров узлов подвижного состава («Техновизор»),

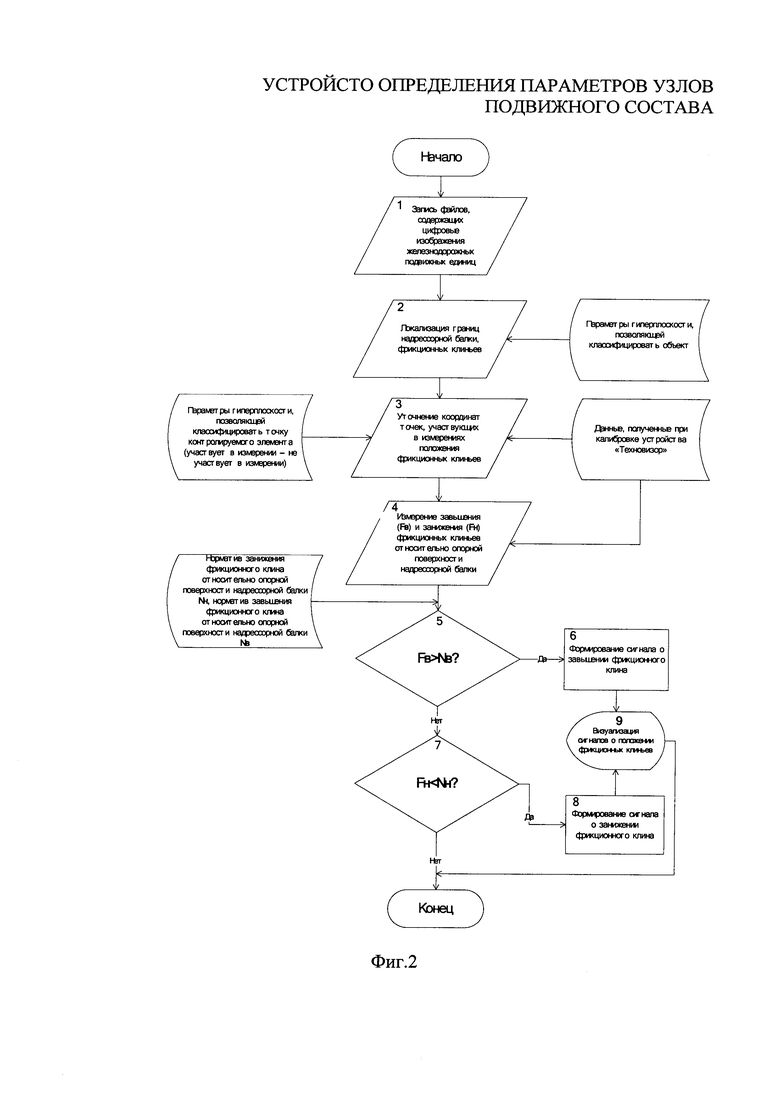

На фиг. 2 - блок-схема алгоритма работы устройства определения параметров узлов подвижного состава («Техновизор») на примере измерения положения фрикционных клиньев (завышения и занижения фрикционных клиньев относительно опорной поверхности надрессорной балки).

На фиг. 3 представлены результаты определения параметров узлов подвижного состава с помощью заявленного устройства на примере измерения положения фрикционных клиньев.

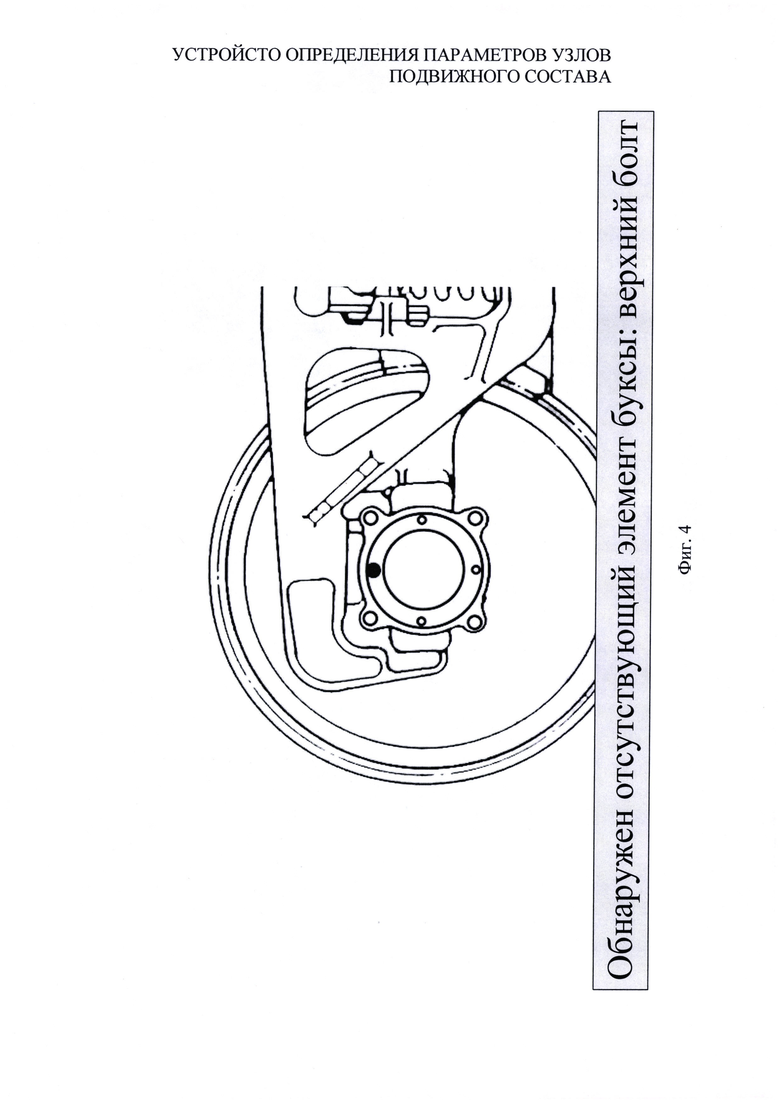

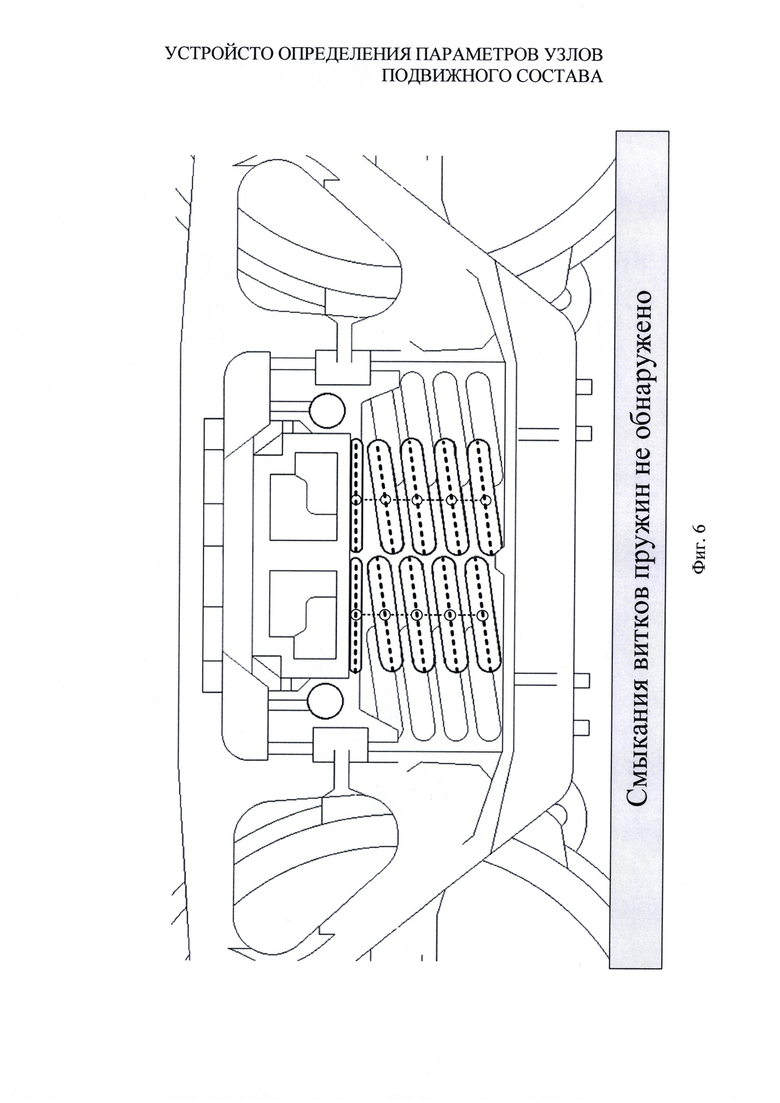

На фиг. 4-6 представлена визуализация результатов определения параметров различных узлов подвижного состава с помощью заявленного устройства.

«Техновизор» состоит из источников освещения 1i, где i=1, N; оптических датчиков 2i, где i=1, М; датчиков прохода колеса 3i, где i=1, K; контроллера подсветки 4; промышленного компьютера 5.

Входами устройства являются входы датчиков прохода колеса 3 и входы оптических датчиков 2.

Выходы датчиков прохода колеса 3 подключены ко входам контроллера подсветки 4. Выходы контроллера подсветки 4 подключены ко входам источников освещения 1. Выходы оптических датчиков 2 подключены ко входам промышленного компьютера 5.

Выходом устройства является выход промышленного компьютера 5.

В качестве оптических датчиков 1 могут использоваться видеокамеры, фотокамеры. В качестве источников освещения 2 могут использоваться лампы накаливания, светодиоды видимого или инфракрасного излучения, лазерные источники освещения. В качестве датчиков прохода колеса 3 могут использоваться индукционные, оптические и другие датчики.

Устройство работает следующим образом.

При срабатывании датчика прохода колеса 3 сигнал с его выхода поступает на вход контроллера подсветки 4. Контроллер подсветки 4 передает сигнал включения источников освещения 1. Источники освещения 1 обеспечивают необходимый уровень освещенности для работы оптических датчиков 2 постоянно находящихся в активном режиме. После активации источников освещения 1 цифровые изображения с оптических датчиков 2 поступают на входы промышленного компьютера 5.

На промышленном компьютере 5 осуществляется запись файлов, содержащих цифровые изображения контролируемых элементов железнодорожных подвижных единиц 6. Полученные с оптических датчиков 2 цифровые изображения подвергаются обработке на промышленном компьютере 5.

Предлагаемое устройство позволяет определять параметры различных узлов подвижного состава, в частности, положение фрикционных клиньев, как критерия для отцепа вагона ввиду неравномерной нагрузки на боковую раму тележки; наличие/отсутствие тормозных колодок; обнаружение отсутствующих элементов буксы (болты, крышки); контроль смыкания витков пружин; контроль разности высот осевых балок автосцепки и др.

Рассмотрим работу предлагаемого устройства определения параметров узлов подвижного состава на примере измерения положения фрикционных клиньев (фиг. 2, 3).

После осуществления записи файлов (блок 1), содержащих цифровые изображения фрикционных клиньев и надрессорной балки, производится локализация (блок 2) контура нижней поверхности правого фрикционного клина 8, контура нижней поверхности левого фрикционного клина 9 и надрессорной балки 6 с учетом параметров гиперплоскости, полученных на этапе разработки устройства и позволяющих классифицировать объект на изображении, подаваемом на вход алгоритма. С помощью аналогичной гиперплоскости и с учетом данных, полученных при калибровке устройства, производится уточнение (блок 3) координат точек контура нижней поверхности правого 10 и левого фрикционных клиньев 11 и координат точек контура опорной поверхности надрессорной балки 12. На следующем этапе (блок 4) осуществляется измерение расстояний F между опорной поверхностью надрессорной балки 7 и нижней поверхностью правого фрикционного клина 8, а также между опорной поверхностью надрессорной балки 7 и нижней поверхностью левого фрикционного клина 9. Полученные значения сравниваются с нормативными величинами Nв завышения фрикционного клина относительно опорной поверхности надрессорной балки (блок 5). В случае, если измеренная величина F превышает нормативное значение Nв, формируется сигнал о завышении фрикционного клина (блок 6) и визуализируется на дисплее промышленного компьютера (блок 9). В противном случае полученные значения сравниваются с нормативными величинами NH занижения фрикционного клина относительно опорной поверхности надрессорной балки (блок 7). В случае, если измеренная величина F меньше нормативного значения Nн, формируется сигнал о занижении фрикционного клина (блок 8) и визуализируется на дисплее промышленного компьютера (блок 9), как показано на фиг. 3.

В частности, как показано на фиг. 3, измеренное расстояние F между опорной поверхностью надрессорной балки 7 и нижней поверхностью правого фрикционного клина 8 составляет - 13 мм, что меньше нормативного значения Nн=-12 мм, соответственно, результатом работы устройства является вывод о занижении правого фрикционного клина.

Определение параметров иных узлов подвижного состава осуществляется аналогичным образом.

Простота и точность устройства определения параметров узлов подвижного состава делает его весьма перспективным для повышения безопасности движения поездов за счет своевременного обнаружения отказов основных узлов подвижного состава.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система технического и коммерческого контроля состояния поездов | 2019 |

|

RU2728202C1 |

| УСТРОЙСТВО ПОЗИЦИОНИРОВАНИЯ ЖЕЛЕЗНОДОРОЖНОЙ ПОДВИЖНОЙ ЕДИНИЦЫ | 2014 |

|

RU2564295C1 |

| Система для оценки технического состояния железнодорожного подвижного состава | 2024 |

|

RU2821813C1 |

| Система контроля сохранности элементов подвижного состава | 2023 |

|

RU2811171C1 |

| Система для контроля загрязнений и очистки колес вагонов перед роспуском составов на сортировочной горке | 2016 |

|

RU2629829C1 |

| Способ обнаружения вагонов с отрицательной динамикой | 2023 |

|

RU2806916C1 |

| Способ акустического контроля состояния буксовых узлов движущегося поезда | 2022 |

|

RU2781416C1 |

| Система контроля дефектов колёсных пар подвижного железнодорожного состава | 2023 |

|

RU2818020C1 |

| Система для позиционирования железнодорожного подвижного состава при закреплении механизированными устройствами | 2022 |

|

RU2788208C1 |

| Устройство счета железнодорожных подвижных единиц | 2022 |

|

RU2779670C1 |

Изобретение относится к области диагностического оборудования на железнодорожном транспорте для испытания подвижного состава. Устройство содержит источники освещения, оптические датчики, датчики прохода колеса, контроллер подсветки, промышленный компьютер, причем входами устройства являются входы датчиков прохода колеса и входы оптических датчиков; выходы датчиков прохода колеса подключены к входам контроллера подсветки, выходы контроллера подсветки подключены к входам источников освещения, выходы оптических датчиков подключены к входам промышленного компьютера, на котором осуществляется запись файлов, содержащих цифровые изображения узлов железнодорожных подвижных единиц. Причем выходом устройства является выход промышленного компьютера, на котором на основе полученных с оптических датчиков файлов, содержащих цифровые изображения узлов подвижных единиц, а также нормативных параметров формируются сигналы о соответствии параметров контролируемых узлов подвижного состава нормативным. Достигается упрощение процесса диагностики и обслуживания. 6 ил.

Устройство определения параметров узлов подвижного состава, в частности, положение фрикционных клиньев, наличие/отсутствие тормозных колодок, обнаружение отсутствующих элементов буксы, контроль смыкания витков пружин, контроль разности высот осевых балок автосцепки, содержащее N источников освещения, М оптических датчиков, K датчиков прохода колеса, контроллер подсветки, промышленный компьютер, обеспечивающий локализацию контуров контролируемых элементов, причем входами устройства являются входы датчиков прохода колеса и входы оптических датчиков; выходы датчиков прохода колеса подключены к входам контроллера подсветки, выходы контроллера подсветки подключены к входам источников освещения, выходы оптических датчиков подключены к входам промышленного компьютера, на котором осуществляется запись файлов, содержащих цифровые изображения узлов железнодорожных подвижных единиц, при этом выходом устройства является выход промышленного компьютера, на котором на основе полученных с оптических датчиков файлов, содержащих цифровые изображения узлов подвижных единиц, а также нормативных параметров формируются сигналы о соответствии параметров контролируемых узлов подвижного состава нормативным.

| JP 2006290312 A, 26.10.2006 | |||

| JP 2010071768 A, 02.04.2010 | |||

| СПОСОБ ОБНАРУЖЕНИЯ ДЕФЕКТОВ НА ПОВЕРХНОСТИ КАТАНИЯ КОЛЕСА ПОДВИЖНОГО СОСТАВА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2004 |

|

RU2280577C1 |

| JPH 05126686 A, 21.05.1993 | |||

| А.И | |||

| Лебедев, П.А | |||

| Кучеренко, А.В | |||

| Горин | |||

| Иммунологический метод локализации узлов железнодорожных подвижных единиц на основе алгоритма клональной селекции | |||

| Электронный научный журнал "Инженерный вестник Дона", N4, декабрь, 2015, 11 стр | |||

| Привод механизма сжатия и разжатия барабана моталки горячей полосы | 1961 |

|

SU149083A1 |

| УСТРОЙСТВО ПОЗИЦИОНИРОВАНИЯ ЖЕЛЕЗНОДОРОЖНОЙ ПОДВИЖНОЙ ЕДИНИЦЫ | 2014 |

|

RU2564295C1 |

Авторы

Даты

2018-10-02—Публикация

2016-12-16—Подача