Изобретение относится к контактным устройствам, предназначенным для проведения тепло- и массообменных процессов в гетерогенных системах газ (пар) - жидкость. Наиболее эффективно использовать данное устройство будет возможно в случае умеренных тепловых эффектов, сопровождающих сорбционные и хемосорбционные процессы, процессы ректификации.

Известно тепломассообменное устройство [1], включающее корпус, коллекторы для отвода и подачи теплоносителя в канал, образованный вертикально установленными контактными парами пластин, смежные пары пластин образуют газожидкостные каналы, в каждом из которых установлены перфорированные гофрированные теплопроводящие элементы При этом каждая контактная пара пластин, примыкающие к ней участки газожидкостных каналов, отделенные от соседних участков теплопроводящими элементами, и фрагменты коллекторов для отвода и подачи теплоносителя, соединены в блоки, фрагменты коллекторов между блоками герметично соединены между собой, теплопроводящие элементы выполнены с продольными гофрами, а контактные пластины с продольными или наклонными гофрами.

Недостатками данного устройства является неравномерность работы по газовой и жидкой фазе, сложность монтажа, а также небольшое количество модулей, размещаемых в пространстве колонны.

Известен массообменный аппарат [2], содержащий корпус, в котором вдоль его продольной оси вертикально установлены два или несколько друг за другом тепломассообменные блоки, каждый блок сформирован из элементов, представляющих собой попарно сваренные по верхним и нижним торцам гофрированные или плоские спиралеобразные стенки, а элементы сварены между собой по боковым торцам и прилегают друг к другу, образуя внутренние спиралеобразные щелевые каналы для прохода одной среды в радиально-спиральном направлении и наружные спиралеобразные щелевые каналы для прохода другой среды в направлении вдоль оси аппарата; каждый блок имеет изолированные друг от друга внутреннюю и наружную полости, при этом внутренняя полость для прохода теплоносителя в радиально-спиральном направлении ограничена цилиндрическим корпусом аппарата, коаксиально установленной вдоль оси аппарата цилиндрической обечайкой, торцевыми кольцеобразными перегородками и включает внутренние спиралеобразные щелевые каналы, соединенные с патрубками входа и выхода теплоносителя, а наружная полость для прохода массообменных сред в направлении вдоль оси аппарата ограничена цилиндрическим корпусом аппарата, перегородками, установленными горизонтально между смежными блоками по высоте аппарата, и включает наружные спиралеобразные щелевые каналы, соединенные с верхней и нижней частями наружной полости, при этом в нижней части наружной полости каждого блока установлен сепаратор и каплеотбойник для отделения газа от жидкости, выходящих из наружных спиралеобразных щелевых каналов, а в верхней части наружной полости каждого блока установлено распределительное устройство для равномерного распределения стекающей вниз жидкости по поверхностям спиралеобразных стенок наружных спиралеобразных щелевых каналов, кроме того, дополнительно нижняя часть наружной полости каждого блока соединена каналом с верхней частью наружной полости выше установленного смежного блока для прохода газа в верхнюю часть наружной полости выше установленного смежного блока, а нижняя часть наружной полости каждого выше установленного блока соединена патрубками с верхней частью наружной полости смежного ниже установленного блока для перетока жидкости на распределительное устройство ниже установленного блока, нижняя часть наружной полости каждого блока соединена с патрубком вывода части жидкости (фракции) из аппарата.

Недостатками данного устройства является значительная сложность изготовления, проблемы с герметичностью при длительной эксплуатации, и высокое гидравлическое сопротивление при работе в противоточном режиме.

Известно тепломассообменное устойство [3], включающее цилиндрический корпус, коллекторы для отвода и подачи теплоносителя в канал, образованный вертикально установленными контактными парами пластин, смежные пары пластин образуют газожидкостные каналы, в каждом из которых установлены перфорированные гофрированные теплопроводящие элементы. Пластины установлены радиально (вдоль радиуса обечайки), каналы для теплоносителя при этом выполнены сужающимися и в них установлены перегородки, коллектор расположен над и под устройством и выполнен в виде кольцевых труб, соединенных, посредством штуцеров с каналами для теплоносителя

Данное устройство является наиболее близким по технической сущности и достигаемому результату является прототипом.

Устройство работает следующим образом. Газовая фаза подается сверху или снизу, распределяясь в газожидкостных каналах. Жидкая фаза подается сверху (или снизу), распределяясь по тепломассообменным блокам и перфорированным гофрированным элементам. Фазы контактируют на их поверхности, где происходит массообменный процесс. В смежные каналы через штуцера подается теплоноситель (вода или пар). Таким образом, на поверхности модулей (на стенках) происходит еще и теплообменный процесс. Теплопроводящие элементы участвуют и при теплообменном процессе. Возможна работа в затопленном режиме.

Тепломассообменное устройство-прототип характеризуется усложненной компоновкой элементов из-за изменяющегося сечения газовых каналов и каналов для теплоносителя. При этом геометрия элементов требует индивидуального расчета для установки в аппарат. Количество размещаемых теплообменных элементов невелико, а их значительные размеры могут приводить к неравномерности распределения температуры в блоке.

Предлагаемым решением ставится задача повышение удобства монтажа элементов, отказ от теплообменных элементов разной толщины и сложной геометрии, выбор элементов меньшей ширины и изменение компоновки для оптимизации размещения, для повышения теплообменных показателей работы блока в целом.

Технический результат - повышение технологичности конструкции, повышение эффективности работы и скорости тепло и массопереноса.

Этот технический результат достигается тем, что в тепломассообменном устройстве, включающем цилиндрический корпус, коллекторы для отвода и подачи теплоносителя в канал, образованный вертикально установленными контактными парами пластин, смежные пары пластин образуют газожидкостные каналы, в каждом из которых установлены перфорированные гофрированные теплопроводящие элементы, кольцевой коллектор заменен коллектором выполненным в виде центральной трубы, пластины попарно объединены в теплообменные модули и установлены с эксцентриситетом по отношению к радиусу так, что одна из стенок составляет касательную с коллектором, также модули имеют скругленную верхнюю и нижнюю грани, подача теплоносителя в модули осуществляется тангенциально к коллектору, коллектор при этом участвует в теплообмене и имеет глухую перегородку, разделяющую его на две части подводящую и отводящую.

В тепломассообменном устройстве, включающем корпус (обечайку), коллектор для отвода и подачи теплоносителя, пластины и установленные перфорированные гофрированные теплопроводящие элементы, каналы расположены с эксцентрисситетом по отношению к оси аппарата, а одна из стенок составляет касательную с коллектором. Пластины попарно объединены в теплообменные модули. Такое расположение позволяет размещать модули большей длины в аппарате по отношению к прототипу. Во внутреннюю полость модулей подается теплоноситель. Пространство между модулями образует газожидкостные каналы, в каждом из которых установлены перфорированные гофрированные теплопроводящие элементы. Это позволяет улучшить орошение устройства, уменьшить неравномерность распределения жидкости по сечению устройства. За счет изменения формы и расположения модулей достигается удобство их проектирования и компоновки, улучшается равномерность распределения температуры по сечению аппарата. Исполнение коллектора позволяет более эффективно использовать центральную область аппарата, а также вовлекать его в процесс теплопереноса. Причем за счет тангенциального расположения патрубков подвода/отвода теплоносителя поток в коллекторе турбулизируется. Коллектор разделен глухой перегородкой разделяющей пространство на 2 зоны приемную отводящую.

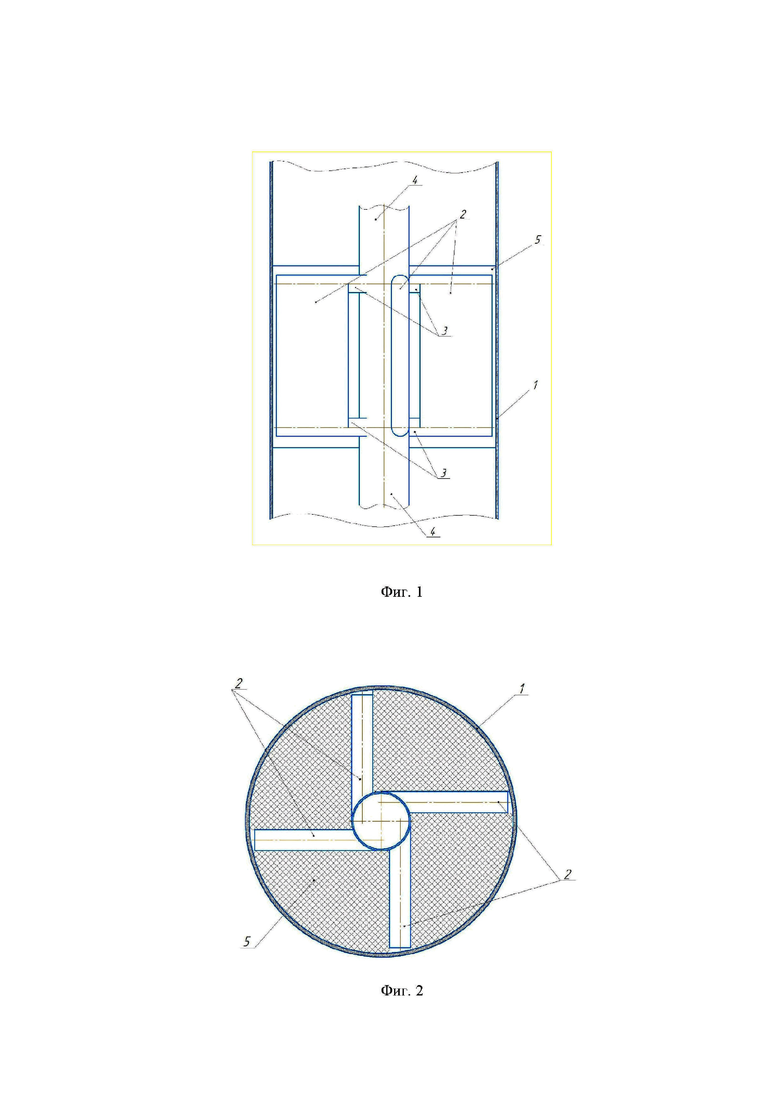

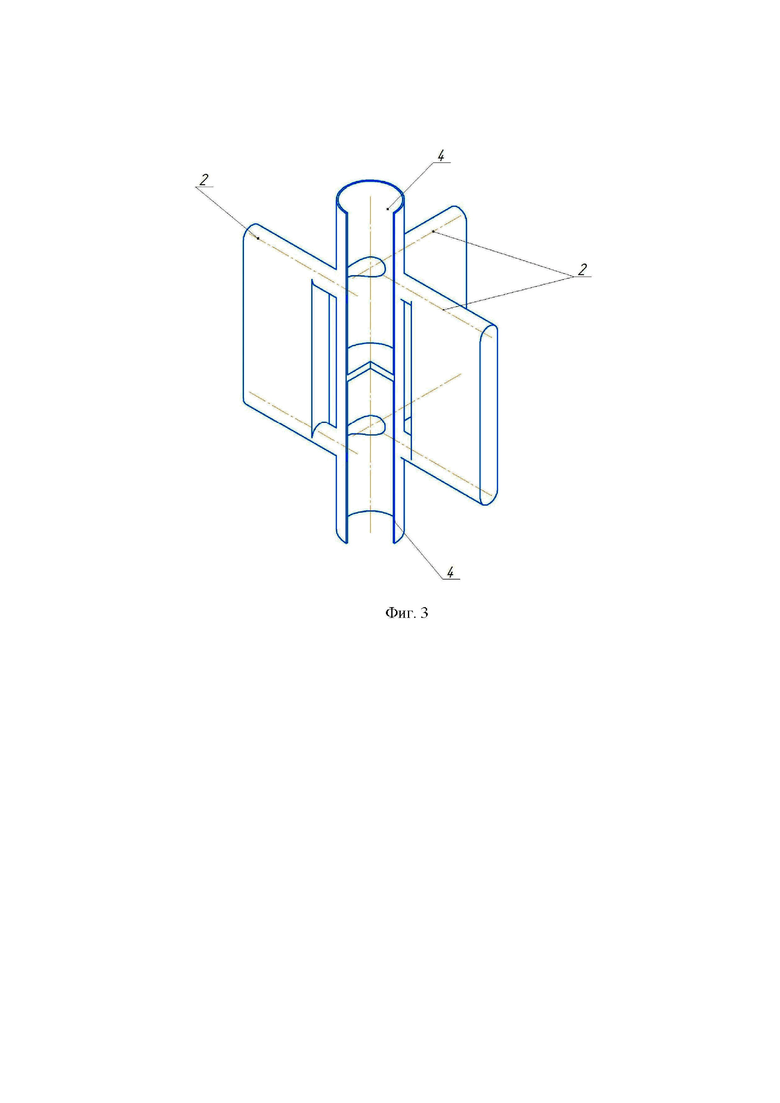

Предлагаемое тепломасообменное устройство приведено на чертежах: на фиг. 1 - общий вид сбоку; на фиг. 2 - вид сверху; на фиг. 3 - показана изометрическая проекция устройства без корпуса и теплопроводящих элементов.

В описании и на чертежах приняты обозначения: 1 - корпус, 2 - теплообменный модуль (канал для подачи теплоносителя), 3 - трубопровод подачи/отвода теплоносителя, 4 - распределительный коллектор, 5 - теплопроводящий элемент.

Теплообменное устройство установлено в корпусе 1, включает трубопроводы 3 и коллектор 4 для отвода и подачи теплоносителя. Через центральный коллектор теплоноситель подается в каналы модулей 2 (фиг. 1, 2, 3). Пары контактных пластин (боковые стенки модуля), установленные вертикально, образуют канал 2 для подачи теплоносителя, который поступает и отводится по трубопроводу 3. Смежные пары пластин образуют газожидкостные каналы. В каждом газожидкостном канале установлен перфорированный гофрированный теплопроводящий элемент 5 с гофрами, аналогичными описанным в [1] и [3].

Контактные пластины попарно соединены в теплообменные модули. Сбоку модуля имеются штуцера (патрубки 3), которые могут быть соединены фланцами, муфтой и т.п. с коллектором 4. Гофры на теплопроводящих элементах образуют на одной стороне теплопроводящего элемента 6 сужающиеся треугольные каналы, на другой стороне каналы чередуются - то сужаются, то расширяются, аналогично [1], [3]. На пластинах также могут располагаться прямые или наклонные гофры.

Сборка тепломассообменного устройства осуществляется присоединением теплообменных модулей через трубы 3 с коллектором 4 с помощью фланца, муфты или т.п. Также между модулями устанавливаются теплопроводящие элементы 5.

Устройство работает следующим образом. Газовая фаза подается сверху или снизу, распределяясь в газожидкостных каналах между модулями 2. Жидкая фаза подается сверху (или снизу), распределяясь по тепломассообменным блокам и перфорированным гофрированным элементам 5. Фазы контактируют на их поверхности, где происходит массообменный процесс. В каналы внутрь модулей 2 через штуцера подается теплоноситель (вода или пар). Таким образом, на поверхности модулей (на стенках) происходит теплообменный процесс. Теплопроводящие элементы 5 участвуют и в теплообменном процессе. Возможна работа устройства в затопленном режиме.

Гофры на теплопроводящих элементах и контактных пластинах увеличивают поверхность контакта. Выполнение гофр в виде сужающихся треугольных каналов на одной стороне, чередующимися на другой стороне обеспечивает хорошее перемешивание жидкости, легкий переход ее от модулей 2 к теплопроводящим элементам 5 и наоборот.

Изменение исполнения коллектора позволяет исключить попадание жидкости на верхние трубы, которые могут перекрывать часть устройства. Кроме этого перемещение коллектора в центральную часть аппарата не ухудшает его свойств, так как центральная зона устройства работает на массопередачу хуже всего (пристеночный эффект).

Расположение модулей, формирующих каналы, позволяет при сохранении свойств радиального секционирования использовать модуля одинаковой толщины. Это устраняет эффект неравномерного смачивания устройства, упрощает гидродинамику движения сред в аппарате, позволяет размещать модули большей длины. Кроме этого сами модули выполнены скругленными в верхней части это улучшает смачиваемость плоских элементов, так как пленка жидкости стекает по модулю более равномерно.

На основании выше изложенного можно сделать вывод, что предлагаемое решение соответствует критерию «новизна». Авторам не известны решения со сходными отличительными признаками, на основании чего можно сделать вывод, что заявляемое решение соответствует критерию «изобретательский уровень». А испытания на макете подтвердили промышленную применимость устройства.

1. Пат. РФ Ru 141 498, кл B01D 3/28, Тепломассообменное устройство/ А.В. Степыкин, А.А. Сидягин; заявитель НГТУ им. Р.Е. Алексеева. - опубл. Бюл №16, 2014.

2. Пат. РФ Ru 2647029, кл B01D 3/28, B01D 5/00, B01D 1/00 Массообменный аппарат/ Астановский Д.Л., Астановский Л.З., Астановская О.В., Кустов П.В., Розенштейн В.А.; заявитель Астановский Д.Л.. - опубл. Бюл №8, 2018.

3. Пат. РФ Ru 178401, кл B01D 3/28, Тепломассообменное устройство/ А.В. Степыкин, А.А. Сидягин; заявитель НГТУ им. Р.Е. Алексеева. - опубл. Бюл №10, 2018.

| название | год | авторы | номер документа |

|---|---|---|---|

| Тепломассообменное устройство с трубчатыми теплообменными модулями | 2022 |

|

RU2807695C1 |

| МАССООБМЕННЫЙ АППАРАТ | 2017 |

|

RU2647029C1 |

| РАДИАЛЬНО-ТРУБНЫЙ ТЕПЛООБМЕННО-КОНТАКТНЫЙ АППАРАТ | 2015 |

|

RU2621189C1 |

| ТЕПЛОМАССООБМЕННЫЙ БЛОК | 2017 |

|

RU2739961C2 |

| РАДИАЛЬНО-ПЛАСТИНЧАТЫЙ ТЕПЛОМАССООБМЕННЫЙ АППАРАТ | 2015 |

|

RU2619432C2 |

| РАДИАЛЬНО-СИЛЬФОННЫЙ ТЕПЛООБМЕННО-КОНТАКТНЫЙ АППАРАТ | 2016 |

|

RU2701307C2 |

| РАДИАЛЬНО-ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННО-КОНТАКТНЫЙ АППАРАТ | 2015 |

|

RU2619431C2 |

| Массотеплообменное устройство | 1981 |

|

SU1001952A1 |

| РАДИАЛЬНО-ТРУБНЫЙ ТЕПЛОМАССООБМЕННЫЙ АППАРАТ | 2017 |

|

RU2640139C1 |

| Тепломассообменный аппарат (варианты) | 2023 |

|

RU2803431C1 |

Изобретение относится к тепломассообменному устройству. Техническим результатом является повышение технологичности конструкции, эффективности работы и скорости тепло и массопереноса. Технический результат достигается тепломассообменным устройством, которое включает цилиндрический корпус, коллекторы для отвода и подачи теплоносителя в канал, образованный вертикально установленными контактными парами пластин. Смежные пары пластин образуют газожидкостные каналы, в каждом из которых установлены перфорированные гофрированные теплопроводящие элементы. При этом коллектор выполнен в виде центральной трубы, пластины попарно объединены в теплообменные модули и установлены с эксцентриситетом по отношению к радиусу так, что одна из стенок составляет касательную с коллектором. Модули имеют скругленную верхнюю и нижнюю грани, а подача теплоносителя в модули осуществляется тангенциально к коллектору. Коллектор при этом участвует в теплообмене и имеет глухую перегородку, разделяющую его на две части: подводящую и отводящую. 3 ил.

Тепломассообменное устройство, включающее цилиндрический корпус, коллекторы для отвода и подачи теплоносителя в канал, образованный вертикально установленными контактными парами пластин, смежные пары пластин образуют газожидкостные каналы, в каждом из которых установлены перфорированные гофрированные теплопроводящие элементы, отличающееся тем, что коллектор выполнен в виде центральной трубы, пластины попарно объединены в теплообменные модули и установлены с эксцентриситетом по отношению к радиусу так, что одна из стенок составляет касательную с коллектором, также модули имеют скругленную верхнюю и нижнюю грани, подача теплоносителя в модули осуществляется тангенциально к коллектору, коллектор при этом участвует в теплообмене и имеет глухую перегородку, разделяющую его на две части: подводящую и отводящую.

| 0 |

|

SU178401A1 | |

| Машина для устройства швов в автодорожных и аэродромных бетонных покрытиях | 1961 |

|

SU141498A1 |

| CN 1112854 A, 06.12.1995 | |||

| Тепломассообменный аппарат | 2021 |

|

RU2768952C1 |

| JP 2001029702 A, 06.02.2001. | |||

Авторы

Даты

2023-11-08—Публикация

2022-09-26—Подача