Изобретение относится к тепломассообменным аппаратам, используемым в качестве испарителей жидкостей, содержащих несколько компонентов с разными температурами кипения (тепломассообменный аппарат - испаритель), а также к конденсаторам жидкостей из газовых и паровых смесей, также содержащих несколько компонентов с разными температурами конденсации. Конструкция тепломассообменного аппарата может быть эффективно использована для частичного испарения (испарения более летучих компонентов из смеси) или частичной конденсации (конденсации более высококипящих компонентов из смеси), например, в опреснительных установках, в качестве испарителей в массообменных процессах - дистилляции, ректификации, десорбции, экстракции и др. для частичного испарения и подвода теплоты в нижнюю часть массообменного аппарата. Конструкция тепломассообменного аппарата может быть также эффективно использована при конденсации и выделении товарных продуктов, например, в производстве аммиака, метанола, синтетических жидких углеводородов и т.д.

Для поддержания оптимальных температур по высоте массообменного аппарата, обеспечивая при этом оптимальные условия для разделения жидкости на фракции, а также для обеспечения максимального испарения более летучих компонентов из кубовой части аппарата, в нижнюю часть массообменного аппарата посредством установки испарителя подводится необходимое количество теплоты требуемых параметров.

Наиболее широкое распространение в промышленности получили выносные или встроенные в массообменные аппараты испарители в виде теплообменных аппаратов трубчатого типа, а также испарители в виде выносных пластинчатых теплообменных аппаратов.

Испарители трубчатого типа применяют горизонтальные с паровым пространством и вертикальные.

Горизонтальный испаритель представляет собой цилиндрический корпус, в нижней части которого горизонтально размещен пучок труб, в которые подается теплоноситель. Испаряющаяся жидкость поступает снизу, ее уровень в аппарате поддерживается вертикальной перегородкой, при этом паровое пространство составляет не менее 1/3 диаметра корпуса аппарата, а жидкость должна иметь достаточное зеркало для отделения образующихся паров. Неиспарившаяся жидкость переливается через перегородку и откачивается из аппарата. Промышленные аппараты, как правило, имеют большие размеры - диаметр до 2,8 м и длину труб до 6 м, занимают значительные производственные площади, требуют установку вспомогательного оборудования и обслуживание при эксплуатации.

Вертикальный испаритель трубчатого типа, как правило, представляет собой кожухотрубный теплообменник с неподвижными трубными решетками и температурным компенсатором на корпусе. Испаряемая жидкость поступает снизу в трубное пространство, а выходит сверху в парожидкостном состоянии и направляется в колонну. Теплоноситель подается в межтрубное пространство теплообменного аппарата. Промышленные аппараты такого типа имеют диаметр до 2,2 м и длину труб до 6 м (Вадимиров А.И., Щелкунов В.А., Круглов С.А. Основные процессы и аппараты нефтегазопереработки. - М. Стр. 64-68. ООО «Недра-Бизнесцентр», 2002).

Опыт эксплуатации испарителей в виде пластинчатых теплообменных аппаратов показал необходимость частой очистки теплообменных поверхностей, вызванный неравномерностью распределения испаряемой жидкости по этим поверхностям, наличию застойных зон и, как следствие, забивки теплообменных поверхностей маслянистыми или твердыми осаждениями.

В качестве теплоносителя в зависимости от требуемой температуры нагрева испаряемой жидкости применяется горячая вода, водяной пар, высокотемпературные органические теплоносители, водный раствор триэтиленгликоля и др.

Недостатками известных традиционно применяемых конструкций испарителей являются:

- ограниченная площадь поверхности подвода теплоты даже при больших габаритных размерах аппаратов;

- неравномерное распределение потоков испаряемой жидкости и теплоносителя по теплообменным поверхностям;

- наличие застойных зон, приводящих к отложению и забивке теплообменных поверхностей и необходимости периодической их очистки;

- в массообменный аппарат после испарителей вместе с паром подается смесь пара и жидкости, что не всегда приемлемо;

- большие габаритные размеры испарителей трубчатого типа.

Широкое распространение в промышленности получили конденсаторы трубчатого и пластинчатого типа. Для интенсификации процесса теплообмена в трубчатых конденсаторах, как правило, применяют оребренные трубы. В процессе эксплуатации оребрение труб забивается загрязнениями и требуют периодической очистки. Конструкции традиционно применяемых трубчатых и пластинчатых конденсаторов имеют застойные зоны как в полости конденсируемой среды, так и в полости хладагента. При их эксплуатации имеет место отложение загрязнений и забивка поверхностей теплообмена, что также вызывает необходимость периодической очистки.

Традиционно применяемые конструкции конденсаторов, как правило, громоздки, не обеспечивают равномерного распределения конденсируемой среды и хладагента по поверхности теплообмена, что снижает их эффективность.

Наиболее близким аналогом по технической сущности изобретения и достигаемому эффекту является теплообменный аппарат радиально-спирального типа по патенту «АППАРАТ ДЛЯ ПРОВЕДЕНИЯ ТЕПЛООБМЕННЫХ И ДИФФУЗИОННЫХ ПРОЦЕССОВ» RU №2075020 от 30.05.1995 г. (F28D 7/04, F28D 9/00), содержащий цилиндрический корпус с патрубками для входа и выхода двух теплообменных сред, блоки теплообменных элементов, вертикально установленные внутри корпуса последовательно один за другим.

Теплообменные поверхности блоков сформированы из теплообменных элементов, представляющих собой попарно сваренные по контуру гладкие или гофрированные спиралеобразные стенки, образующие внутренний спиралеобразный щелевой канал (внутренняя полость). Теплообменные элементы устанавливаются таким образом, что между ними образуется наружный спиралеобразный щелевой канал (наружная полость). Теплообменные элементы спиралеобразной формы плотно прилегают друг к другу, образуя при этом блок теплообменных элементов. Блоки теплообменных элементов устанавливаются друг на друга, формируя при этом необходимую теплообменную поверхность.

Внутренние спиралеобразные полости теплообменных элементов сообщаются с коллекторами входа и выхода одного потока теплообменной среды, наружные спиралеобразные полости теплообменных элементов сообщаются с коллекторами входа и выхода другого потока среды.

Недостатком указанного аппарата для применения в качестве испарителя или конденсатора является то, что при частичном испарении не происходит разделения газожидкостной среды на газовую и жидкую фазу, в результате теплообменная поверхность работает недостаточно эффективно и с повышенным гидравлическим сопротивлением.

Задачей настоящего изобретения является повышение эффективности работы аппарата за счет обеспечения равномерного распределения испаряемой жидкости или конденсируемого пара и теплоносителя по теплообменным поверхностям и исключения застойных зон, а также повышение экономичности работы аппарата за счет более эффективного использования тепловой энергии теплоносителя.

Задачей изобретения также является исключение или значительное сокращение отложений на теплообменных поверхностях при проведении процессов испарения жидкости или конденсации пара, а также отказ от необходимости периодической очистки теплообменных поверхностей.

Задачей изобретения также является разделение в аппарате потоков жидкой и газовой фаз с раздельным их выводом из аппарата.

Задачей изобретения также является снижение массогабаритных характеристик аппарата.

Для решения поставленных задач предлагается конструкция тепломассообменного аппарата, включающая цилиндрический корпус аппарата с верхним и нижним днищами, в котором вдоль его продольной оси вертикально установлены один или последовательно несколько теплообменных блоков радиально-спирального типа. При этом каждый теплообменный блок сформирован из элементов, представляющих собой попарно сваренные по верхним и нижним торцам гофрированные или плоские спиралеобразные стенки, а элементы сварены между собой по боковым торцам и прилегают друг к другу, образуя внутренние спиралеобразные щелевые каналы для прохода одной среды в радиально-спиральном направлении, и наружные спиралеобразные щелевые каналы для прохода другой среды в аксиальном направлении вдоль оси аппарата. Щелевые каналы образуют изолированные друг от друга внутреннюю и наружную полости, при этом внутренняя полость для прохода в радиально-спиральном направлении одной среды, а наружная полость для прохода в аксиальном направлении вдоль оси аппарата другой среды. Во внутреннем цилиндрическом пространстве теплообменных блоков концентрично оси аппарата установлена труба с кольцевой перегородкой, герметично закрепленной на корпусе аппарата.

При использовании аппарата в качестве испарителя кольцевая перегородка располагается ниже теплообменных блоков, причем нижний торец трубы герметично соединяется с перегородкой, а верхний торец трубы располагается выше верхнего торца верхнего теплообменного блока. При этом испаряемая среда подается в аппарат между нижним теплообменным блоком и кольцевой перегородкой. При работе аппарата уровень жидкости поддерживается по верхнему торцу трубы. Неиспарившаяся жидкость по трубе переливается в нижнюю часть аппарата и выводится из него. Газовая или паровая фаза при необходимости проходит каплеотбойник и выводится из верхней части аппарата.

При использовании аппарата в качестве конденсатора кольцевая перегородка располагается выше теплообменных блоков, причем верхний торец трубы герметично соединяется с перегородкой, а нижний торец трубы располагается ниже нижнего торца нижнего теплообменного блока. При этом конденсируемая среда подается в аппарат между верхним теплообменным блоком и кольцевой перегородкой. В нижней части аппарата проводится разделение жидкой и газовой фазы, жидкая фаза выводится из аппарата, а газовая фазы поступает по трубе в верхнюю часть аппарата, где при необходимости проходит каплеотбойник и выводится из аппарата.

Высокая эффективность работы тепломассообменного аппарата для проведения процессов испарения или конденсации жидкости достигается за счет равномерного распределения испаряемой или конденсируемой среды, а также теплоносителя или хладагента по теплообменным поверхностям теплообменных блоков радиально-спирального типа, а также за счет отсутствия в конструкции теплообменных блоков застойных зон теплообменных сред. Разделение потоков паровой или газовой фазы и неиспарившейся жидкости при использовании аппарата в качестве испарителя, или потоков жидкости и парогазовой фазы при использовании аппарата в качестве конденсатора обеспечивается установкой в конструкции аппарата трубы, установленной концентрично вдоль оси аппарата.

Равномерное распределение теплообменных сред и отсутствие застойных зон исключают образование отложений на теплообменных поверхностях.

Равномерное распределение теплообменных сред обеспечивает интенсивный теплообмен по всей теплообменной поверхности и, как следствие, повышает эффективность использования тепловой энергии теплоносителя или хладагента, а также снижает необходимую площадь теплообменной поверхности и массо-габаритные характеристики аппарата.

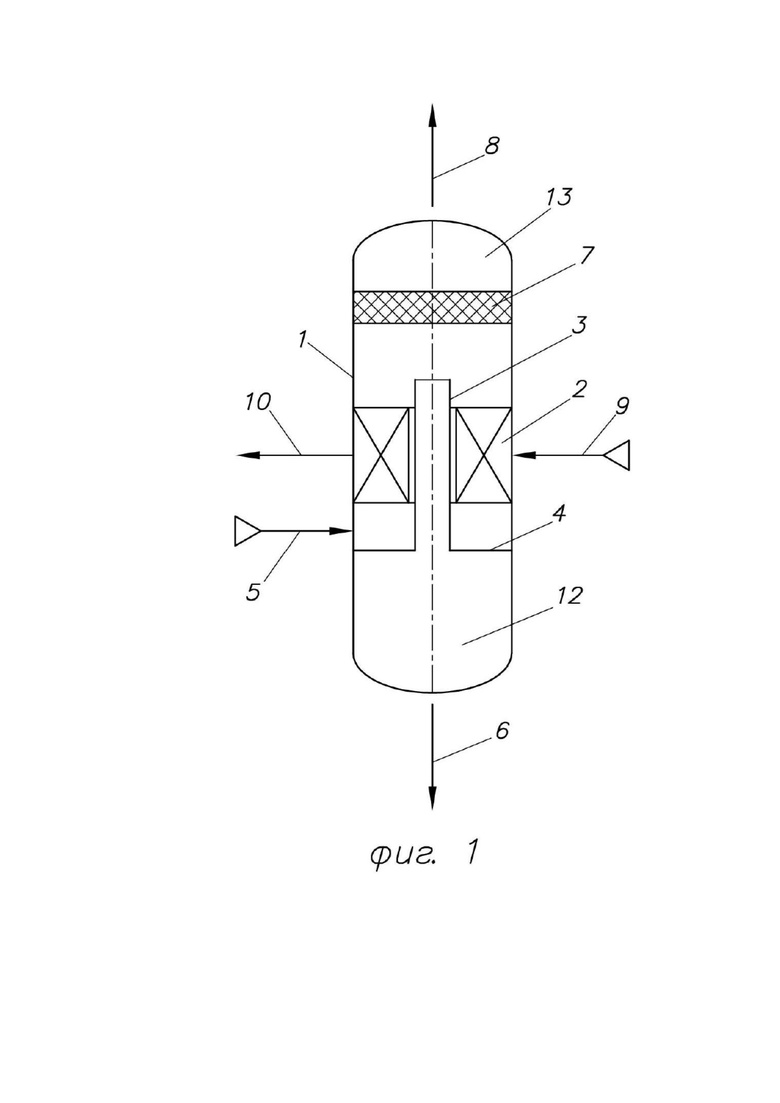

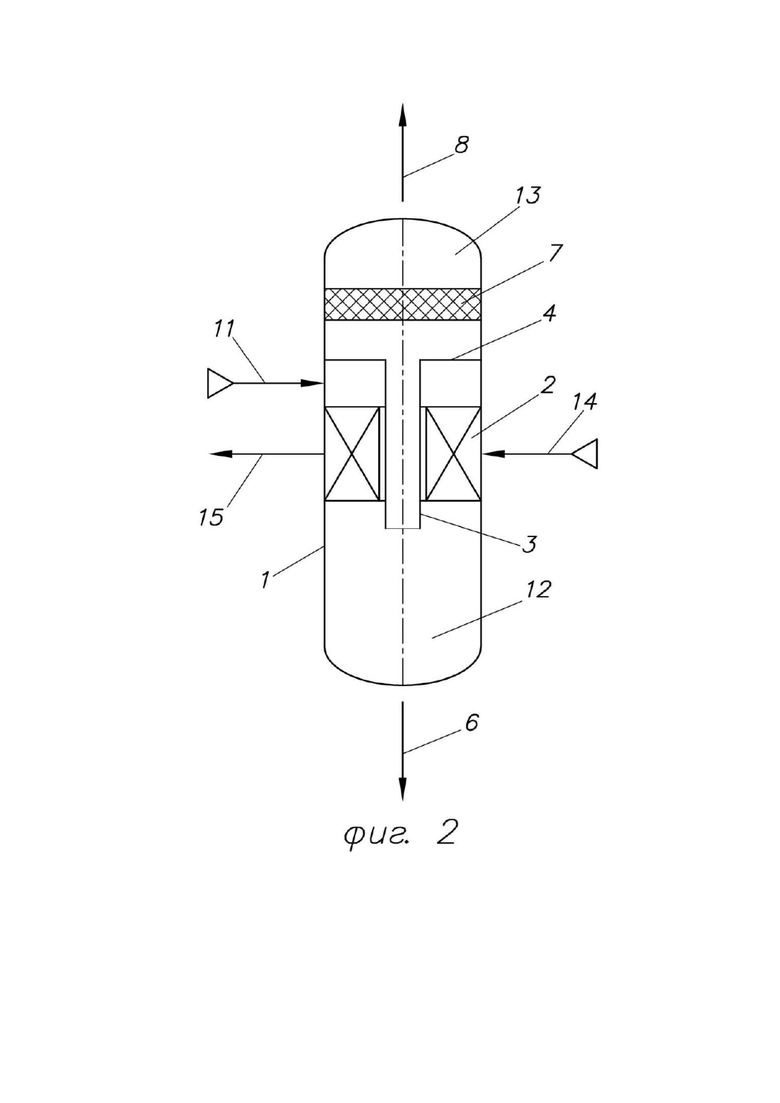

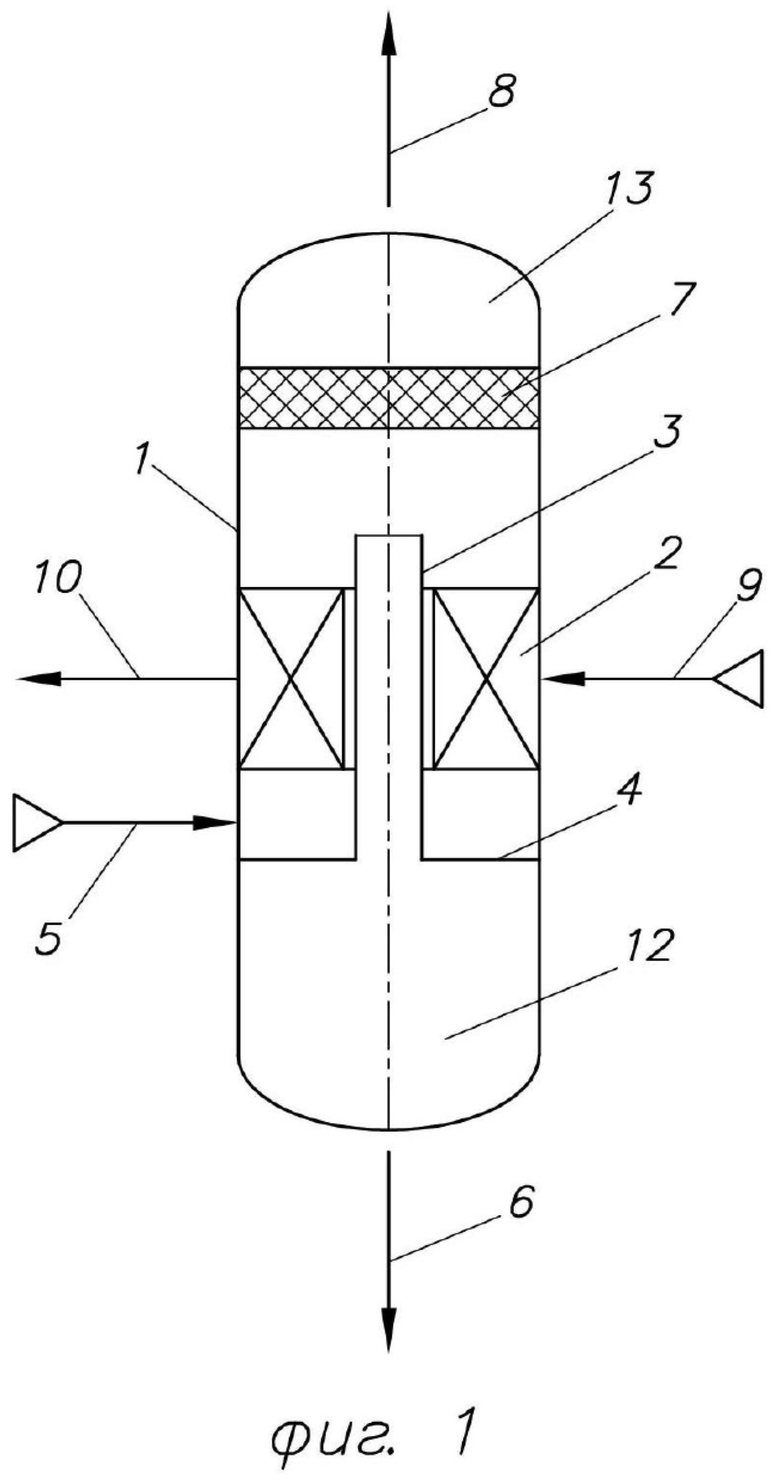

В дальнейшем изобретение поясняется конкретным примером его выполнения и прилагаемыми чертежами фиг. 1 и 2 на которых схематично изображены:

на фиг. 1 - продольный разрез тепломассообменного аппарата для использования в качестве испарителя,

на фиг. 2 - продольный разрез тепломассообменного аппарата для использования в качестве конденсатора.

В цилиндрическом корпусе 1 тепломассообменного аппарата, вдоль его продольной оси вертикально установлены один или несколько друг за другом теплообменных блоков 2 радиально-спирального типа. Во внутреннем цилиндрическом пространстве теплообменных блоков 2 концентрично оси аппарата установлена труба 3 с кольцевой перегородкой 4.

При работе аппарата в качестве испарителя (фиг. 1) испаряемая среда подается в аппарат через патрубок 5 и проходит снизу вверх теплообменные блоки 2, где происходит процесс ее частичного испарения. Неиспарившаяся жидкость по трубе 3 переливается в нижнюю часть аппарата 12 и выводится из него через патрубок 6. Газовая фаза при необходимости проходит каплеотбойник 7 и выводится из верхней части аппарата 13 через патрубок 8. Теплоноситель поступает в аппарат через патрубок 9, проходит теплообменные блоки 2 и выводится из аппарата через патрубок 10.

При работе аппарата в качестве конденсатора (фиг. 2) конденсируемая среда подается в аппарат через патрубок 11 и проходит сверху вниз теплообменные блоки 2, где происходит процесс ее частичной конденсации. Сконденсированная жидкость поступает в нижнюю часть аппарата 12 и выводится из него через патрубок 6. Газовая фаза по трубе 3 поступает в верхнюю часть аппарата 13, при необходимости проходит каплеотбойник 7 и выводится из аппарата через патрубок 8. Хладагент поступает в аппарат через патрубок 14, проходит теплообменные блоки 2 и выводится из аппарата через патрубок 15.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАССООБМЕННЫЙ АППАРАТ | 2017 |

|

RU2647029C1 |

| Способ извлечения диоксида углерода из отходящих дымовых газов и установка для его осуществления | 2024 |

|

RU2832789C1 |

| Аппарат для нагрева нефти и продуктов ее переработки | 2023 |

|

RU2809827C1 |

| Способ регенерации водометанольного раствора | 2024 |

|

RU2835104C1 |

| Тепломассообменное устройство | 2022 |

|

RU2806946C1 |

| КАТАЛИТИЧЕСКИЙ РЕАКТОР | 2008 |

|

RU2371243C1 |

| ПЕННЫЙ МАССООБМЕННЫЙ И ТЕПЛООБМЕННЫЙ АППАРАТ | 2016 |

|

RU2623252C1 |

| ТЕПЛООБМЕННИК АСТАНОВСКОГО РАДИАЛЬНО-СПИРАЛЬНОГО ТИПА (ВАРИАНТЫ) | 2007 |

|

RU2348882C1 |

| Аппарат воздушного охлаждения | 2023 |

|

RU2801015C1 |

| ВОДОГРЕЙНЫЙ КОТЕЛ | 2010 |

|

RU2418246C1 |

Изобретение относится к тепломассообменным аппаратам, используемым в качестве испарителей жидкостей, содержащих несколько компонентов с разными температурами кипения, а также в качестве конденсаторов жидкостей из газовых и паровых смесей. Особенно эффективно конструкция тепломассообменного аппарата может быть использована в качестве испарителей для подвода теплоты в нижнюю часть массообменных аппаратов. Конструкция тепломассообменного аппарата включает цилиндрический корпус, в котором установлены один или несколько теплообменных блоков радиально-спирального типа. Во внутреннем цилиндрическом пространстве теплообменных блоков концентрично оси аппарата установлена труба с кольцевой перегородкой. Технический результат – повышение эффективности теплообмена, исключение застойных зон и необходимости обслуживания при эксплуатации, сокращение требуемой площади теплообменной поверхности и снижение массо-габаритных характеристик аппарата. 2 н. и 1 з.п. ф-лы, 2 ил.

1. Тепломассообменный аппарат - испаритель, включающий цилиндрический корпус с верхним и нижним днищами, в котором вдоль его продольной оси вертикально установлены один или последовательно несколько теплообменных блоков радиально-спирального типа, каждый блок имеет изолированные друг от друга внутреннюю и наружную полости для прохода теплообменных сред: одна из которых перемещается в радиально-спиральном, а другая в аксиальном направлении, каждая полость представляет собой внутренние и наружные спиралеобразные щелевые каналы, по одним из которых проходит испаряемая среда, а по другим теплоноситель, отличающийся тем, что во внутреннем цилиндрическом пространстве теплообменных блоков концентрично оси аппарата установлена труба с кольцевой перегородкой, герметично закрепленной на корпусе аппарата, причем при использовании аппарата в качестве испарителя кольцевая перегородка располагается ниже теплообменных блоков, патрубок входа испаряемой среды в аппарат располагается между нижним теплообменным блоком и кольцевой перегородкой, нижний торец трубы герметично соединяется с перегородкой, а верхний торец трубы располагается выше верхнего торца верхнего теплообменного блока.

2. Тепломассообменный аппарат - конденсатор, включающий цилиндрический корпус с верхним и нижним днищами, в котором вдоль его продольной оси вертикально установлены один или последовательно несколько теплообменных блоков радиально-спирального типа, каждый блок имеет изолированные друг от друга внутреннюю и наружную полости для прохода теплообменных сред: одна из которых перемещается в радиально-спиральном, а другая в аксиальном направлении, каждая полость представляет собой внутренние и наружные спиралеобразные щелевые каналы, по одним из которых проходит конденсируемая среда, а по другим хладагент, отличающийся тем, что во внутреннем цилиндрическом пространстве теплообменных блоков концентрично оси аппарата установлена труба с кольцевой перегородкой, герметично закрепленной на корпусе аппарата, причем кольцевая перегородка располагается выше теплообменных блоков, патрубок входа конденсируемой среды в аппарат располагается между верхним теплообменным блоком и кольцевой перегородкой, верхний торец трубы герметично соединяется с перегородкой, а нижний торец трубы располагается ниже нижнего торца нижнего теплообменного блока.

3. Аппарат по п. 1 или 2, отличающийся тем, что в верхней части корпуса аппарата перед выходом газовой фазы из аппарата установлен каплеотбойник.

| RU 2075020 C1, 10.03.1997 | |||

| ТЕПЛОМАССООБМЕННЫЙ АППАРАТ | 1997 |

|

RU2120322C1 |

| Испарительный конденсатор | 1977 |

|

SU648820A1 |

| Установка утилизации тепла продуктов сгорания | 1989 |

|

SU1627779A2 |

| WO 2019179776 A1, 26.09.2019. | |||

Авторы

Даты

2023-09-13—Публикация

2023-03-01—Подача