(5) МАССОТЕПЛООБМЕННОЕ УСТРОЙСТВО

1

Изобретение относится к массо(Теплообменным устройствам для процессов в системах ) - жидкость, преи.мущественно с подводом (.отводом ) тепла в зону контакта фаз через стенку и может найти применение в химической, нефтехимической, энергетической и других отраслях промышленности.

Известно массотеплообменное устройство, включающее обечайку с внутренними переливами, коллектор для подами теплоносителя и вертикально установленные контактные пары пластин, каждая из которых образует гаэожидкостной канал Cl .

Недостатко1й этого устройстве является нцзкая производительность, ограниченная резким снижением эффективности тепло-массообмена с увеличением скорости газа в газожидкостных каналах. Последнее связано с тем что по мере увеличения скорости газа пропорционально возрастает требуемый

съем i подвод) тепла 1 требуемая поверх ность тепло-массообмена ) в реакционной зоне, а время пребывания (контакта )фаз в этой зоне, напротив, сокращается. Кроме того, наблюдается срыв пленки жидкости с поверхности пластин и резко возрастает проскок:фе акционной зоны жидкой фазой без контакта с тепло-массообменной поверхностью, особенно жидкостью, находя10щейся в ядре газового потока. В результате этого эффективность устройства в цепом падает.

Цель изобретения - поёышение производительности за счет исключения

15 срыва пленки жидкости с поверхнбсти пластин.

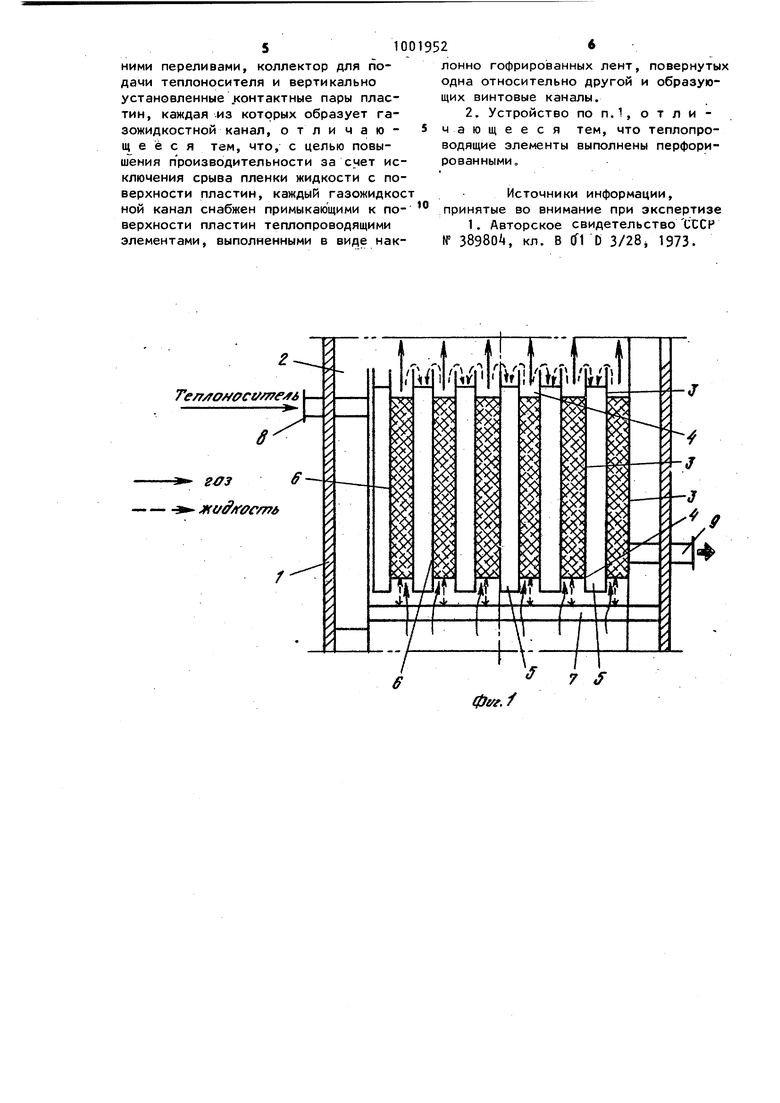

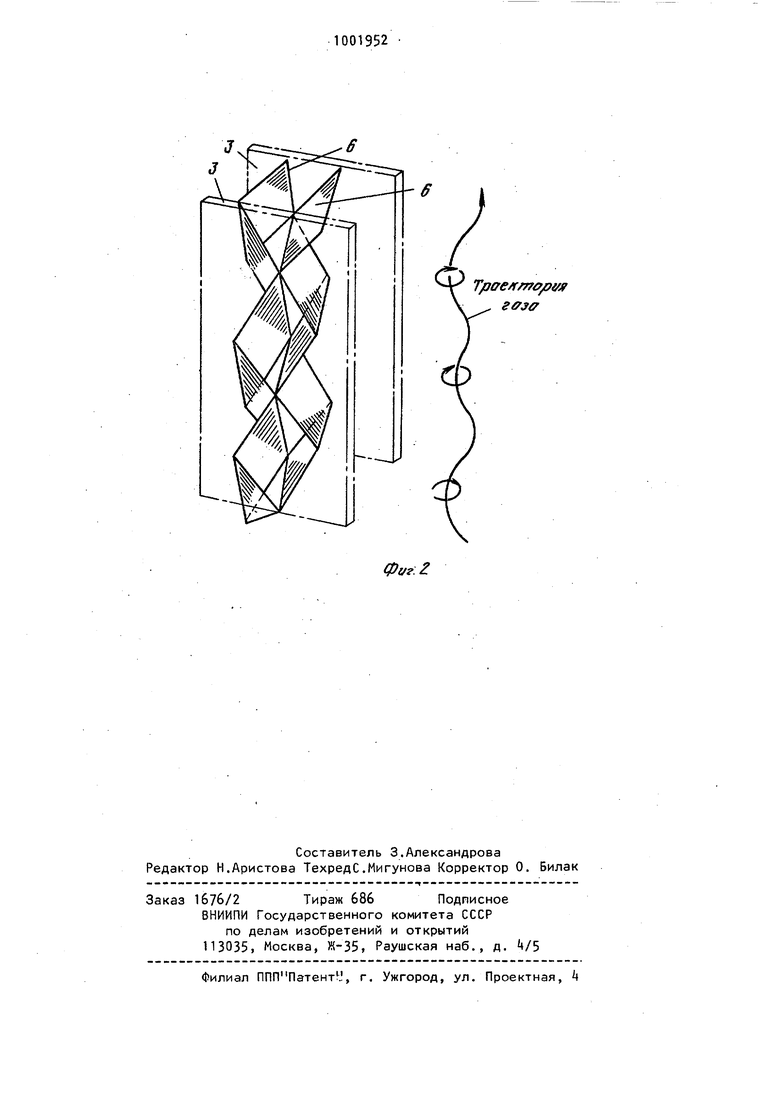

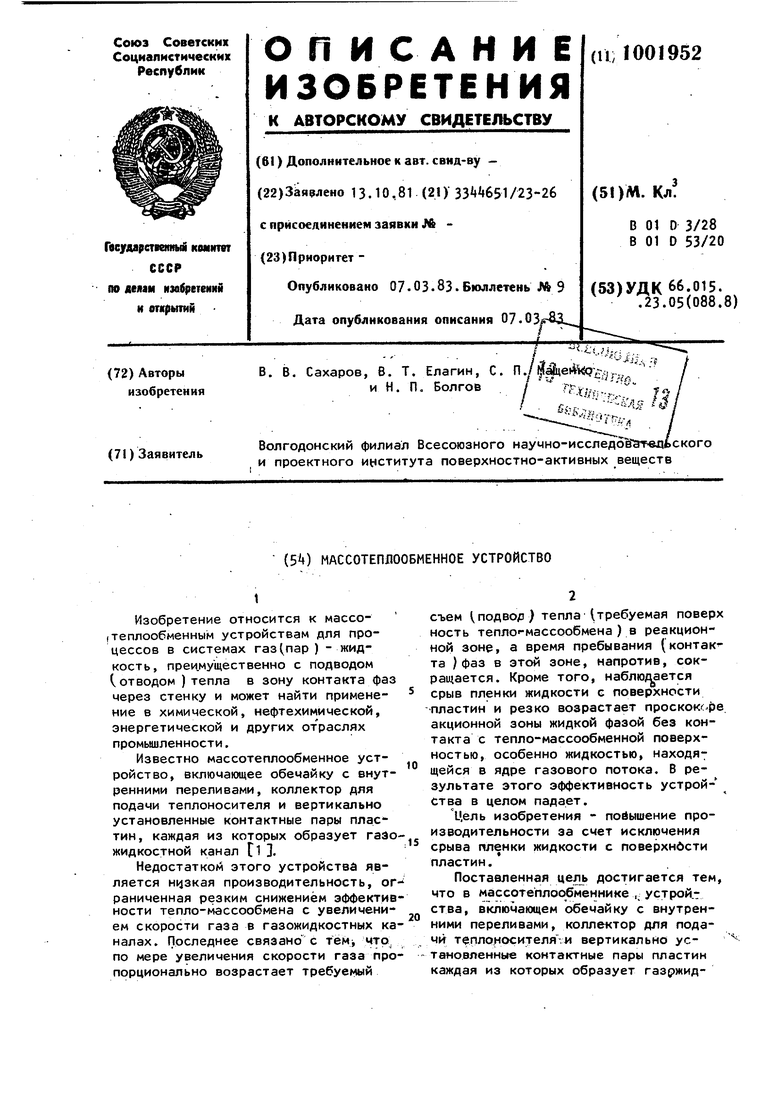

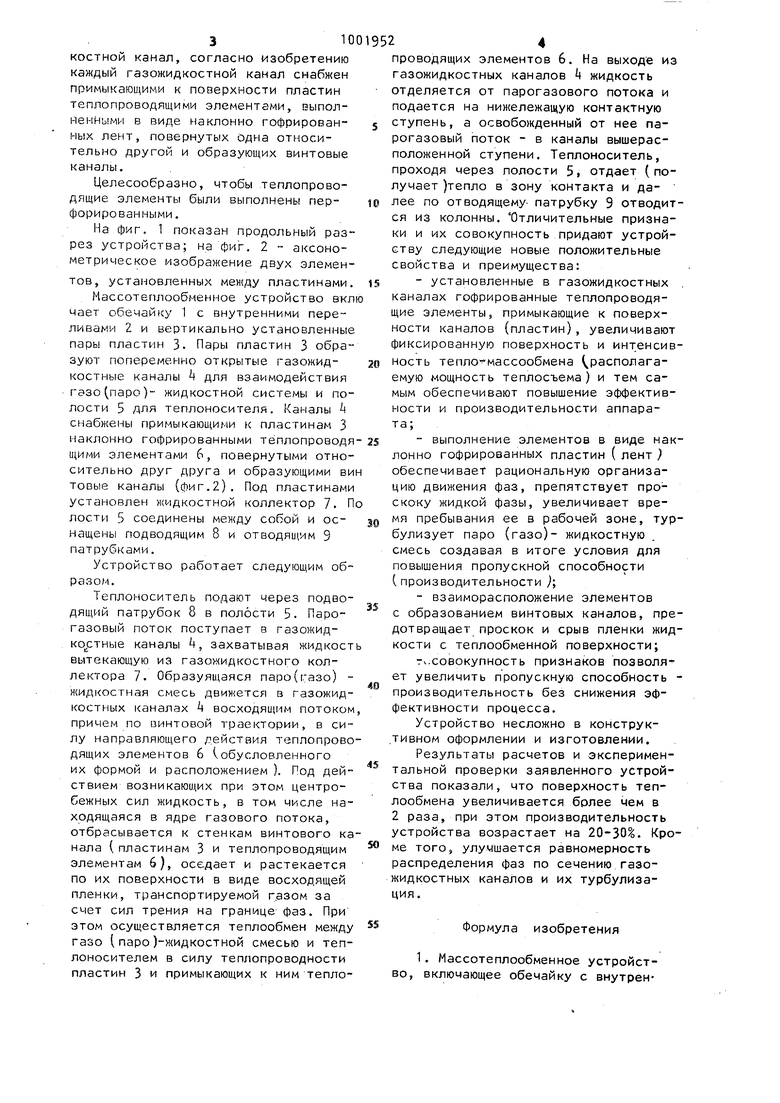

Поставленная цель достигается тем, что в массотеплообменнике ,. устройства, включающем обечайку с внутрен20ними переливами, коллектор для подачи теплоносителяи вертикально установпенные контактные пары пластин каждая из которых образует газржидкостной канал, согласно изобретению каждый газожидкостной канал снабжен примыкающими к поверхности пластин теплопроводящими элементами, выполненными в виде наклонно гофрированных лент, повернутых одна относительно другой и образующих винтовые каналы. Целесообразно, чтобы теплопроводящие элементы были выполнены перфорированными. На фиг. 1 показан продольный разрез устройства; на фиг. 2 аксонометрическое изображение двух элементов, установленных между пластинами, Массотеплообменное устройство вкл чает обечайку 1 с внутренними переливами 2 и вертикально установленные пары пластин 3. Пары пластин 3 образуют попеременно открытые газожидкостные каналы для взаимодействия гэзо(паро)- жидкостной системы и полости 5 для теплоносителя. Каналы А снабжены примыкающими к пластинам 3 наклонно гофрированными теплопроводя щими элементами 6, повернутыми относительно друг друга и образующими ви товые каналы (фиг.2). Под пластинами установлен жидкостной коллектор 7. П лости 5 соединены собой и оснащены подводящим 8 и отводяи1,им 9 патрубками. Устройство работает следующим образом. Теплоноситель подают через подводящий патрубок 8 в полости 5. Парогазовый поток поступает в газожидко ;тные каналы , захватывая жидкост вытекающую из газожидкостного коллектора 7. Образуящаяся паро(газо) жидкостная смесь движется в газожидкостных каналах восходящим потоком причем по винтовой траектории, в силу направляющего действия теплопрово дящих элементов 6 (обусловленного их формой и расположением ). Под действием возникающих при этом центробежных сил жидкость, в том числе находящаяся в ядре газового потока, отбрасывается к стенкам винтового ка нала ( пластинам 3 и теплопроводящим элементам 6), оседает и растекается по их поверхности в виде восходящей пленки, транспбртируемой г.азом за счет сил трения на границе- фаз. При этом осуществляется теплообмен между газо ( паро )-жидкостной смесью и теплоносителем в силу теплопроводности пластин 3 и примыкающих к ним теплопроводящих элементов 6. На выходе из газожидкостных каналов k жидкость отделяется от парогазового потока и подается на нижележащую контактную ступень, а освобожденный от нее парогазовый поток - в каналы вышерасположенной ступени. Теплоноситель, проходя через полости 5, отдает ( получает )тепло в зону контакта и далее по отводящему- патрубку 9 отводится из колонны. Отличительные признаки и их совокупность придают устройству следующие новые положительные свойства и преимущества: -установленные в газожидкостных . каналах гофрированные теплопроводящие элементы, примыкающие к поверхности каналов (пластин), увеличивают фиксированную поверхность и инт енсивность тепло- массообмена располагаемую мощность теплосъема ) и тем самым обеспечивают повышение эффективности и производительности аппарата;-выполнение элементов в виде наклонно гофрированных пластин ( лент ) обеспечивает рациональную организацию движения фаз, препятствует проскоку жидкой фазы, увеличивает время пребывания ее в рабочей зоне, турбулизует паро (газо)- жидкостную . смесь создавая в итоге условия для повышения пропускной способности (производительности ); -взаиморасположение элементов с образованием винтовых каналов, предотвращает проскок и срыв пленки жидкости с теплообменной поверхности; г.совокупность признаков позволя ет увеличить пропускную способность производительность без снижения эффективности процесса. Устройство несложно в конструктивном оформлении и изготовлении. Результаты расчетов и экспериментальной проверки заявленного устройства показали, что поверхность теплообмена увеличивается более чем в 2 раза, при этом производительность устройства возрастает на 20-30%. Кроме того, улучшается равномерность распределения фаз по сечению газожидкостных каналов и их турбулизация. Формула изобретения 1. Массотеплообменное устройство, включающее обечайку с внутрен5100

ними переливами, коллектор для подачи теплоносителя и вертикально установленные .контактные пары пластин, каждая из которых образует газожидкостной канал, отличающееся там, что, с целью повышения производительности за счет исключения срыва пленки жидкости с поверхности пластин, каждый газожидкост ной канал снабжен примыкающими к поверхности пластин теплопроводящими элементами, выполненными в виде нак1952

лонно гофрированных лент, повернутых одна относительно другой и образующих винтовые каналы.

2. Устройство по п.1, о т л и 5 чающееся тем, что теплопроводящие элементы выполнены перфорированными „

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельствоСССР № 38980А, кл. В (Л D 3/28i 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАССОТЕПЛООБМЕННАЯ ТАРЕЛКА ДЛЯ КОЛОННЫХ | 1973 |

|

SU389804A1 |

| Массо-теплообменная тарелка для колонных аппаратов | 1976 |

|

SU571279A1 |

| МАССОТЕПЛООБМЕННАЯ ТАРЕЛКА ДЛЯ КОЛОННЫХАППАРАТОВ | 1972 |

|

SU421333A1 |

| Тепломассообменное устройство | 2022 |

|

RU2806946C1 |

| Тепломассообменное устройство с трубчатыми теплообменными модулями | 2022 |

|

RU2807695C1 |

| Массотеплообменный аппарат | 1990 |

|

SU1720678A1 |

| Тепло-массообменная насадка | 1983 |

|

SU1107890A1 |

| Тепломассообменный аппарат | 1983 |

|

SU1126306A1 |

| УСТРОЙСТВО ОХЛАЖДЕНИЯ ОДИНОЧНОГО МОЩНОГО СВЕТОДИОДА С ИНТЕНСИФИЦИРОВАННОЙ КОНДЕНСАЦИОННОЙ СИСТЕМОЙ | 2016 |

|

RU2636385C1 |

| Пластинчато-ребристый теплообменник (варианты) | 2023 |

|

RU2830176C1 |

Te/r/ro/fffci/ e 6

.

8 г

JKt/ /fffC/Tfu

0yf,f

Авторы

Даты

1983-03-07—Публикация

1981-10-13—Подача