Область техники, к которой относится изобретение

Изобретение относится к способам вакуумирования аппаратов колонного типа при перегонке остатков переработки нефти и может быть использовано в нефтеперерабатывающей промышленности.

Предшествующий уровень техники

Известен способ создания вакуума в промышленных аппаратах при перегонке нефтяного сырья, преимущественно мазута, включающий отсасывание из аппарата и сжатие с частичной конденсацией парогазовой смеси, содержащей низкокипящие компоненты с использованием насосно-эжекторнойвакуумсоздающей системы и циркулирующей рабочей жидкости, осуществление циркуляции рабочей жидкости по контуру, содержащему, по меньшей мере, эжектор, сепаратор, холодильник, высоконапорный насос, осуществление частичного обновления рабочей жидкости путем вывода ее балансового избытка из контура циркуляции в виде распитки и ввода в этот контур подпитки - жидкости той же физической природы, что и рабочая жидкость, с низким давлением насыщенных паров, то есть с малым содержанием низкокипящих компонентов (патент RU 2 094070, B01D3/10, C10G7/06, опубл. 27.10.1997).

Недостатком данного способа является получение на установке некондиционного продукта - насыщенной низкокипящими компонентами распитки.

Наиболее близким к изобретению является способ перегонки жидкого продукта, преимущественно нефтяного сырья, в вакуумной колонне, описанный в патенте RU 2083639, C10G7/06, B01D3/16, опубл. 16.07.1997 (прототип), который можно интерпретировать, как способ создания вакуума, включающий откачивание из аппарата и сжатие с частичной конденсацией парогазовой смеси, содержащей низкокипящие компоненты, с использованием насосно-эжекторнойвакуумсоздающей системы и циркулирующей рабочей жидкости, осуществление циркуляции рабочей жидкости по контуру, содержащему эжектор (струйный аппарат), сепаратор, холодильник, высоконапорный насос, осуществление частичного обновления рабочей жидкости путем вывода ее балансового избытка из контура циркуляции в виде распитки, отпаркираспитки с использованием зоны циркуляционного орошения атмосферной колонны, вывода продукта отпарки боковым погоном и возврата в контур циркуляции рабочей жидкости в виде подпитки.

Недостатком известного способа является высокое содержание низкокипящих компонентов в подпитке из-за недостаточно полного удаления низкокипящих компонентов из распитки при ее отпарке в зоне циркуляционного орошения атмосферной колонны. Это объясняется тем, что наряду с испарением низкокипящих компонентов в этой зоне происходит также их конденсация и абсорбция из-за низкой температуры циркуляционного орошения на входе в колонну. Усилению этого процесса способствует еще более низкая температура распитки, подаваемой в зону циркуляционного орошения. В результате уменьшается степень обновления рабочей жидкости и повышается остаточное давление в аппарате.

Сущность изобретения

Технической проблемой изобретения является разработка способа создания вакуума в аппаратах при перегонке нефтяного сырья с достижением следующего технического результата: снижение остаточного давления в аппаратах при перегонке нефтяного сырья с использованием насосно-эжекторной вакуумсоздающей системы и циркулирующей рабочей жидкости.

Технический результата достигается за счет того, что используют способ создания вакуума в аппаратах при перегонке нефтяного сырья, включающий откачивание из аппарата и сжатие с частичной конденсацией парогазовой смеси, содержащей низкокипящие компоненты, с использованием насосно-эжекторной вакуумсоздающей системы и циркулирующей рабочей жидкости, осуществление циркуляции рабочей жидкости по контуру, содержащему, по меньшей мере, эжектор, сепаратор, холодильник, высоконапорный насос, осуществление частичного обновления рабочей жидкости путем вывода ее балансового избытка из контура циркуляции в виде распитки, отпарки распитки с использованием зоны циркуляционного орошения атмосферной колонны, вывода продукта отпарки боковым погоном и возврата в контур циркуляции рабочей жидкости в виде подпитки, при этом, согласно изобретению, отпарку распитки осуществляют с подогревом.

Подогрев распитки осуществляют до расчетной температуры в диапазоне между температурами ввода и вывода циркуляционного орошения атмосферной колонны.

Осуществляют дополнительную отпарку распитки.

Дополнительную отпарку распитки осуществляют с использованием боковой отпарной секции атмосферной колонны или гидроциклонно-сепараторного модуля.

Дополнительную отпарку распитки осуществляют совместно с боковым продуктом атмосферной колонны.

Дополнительную отпарку распитки осуществляют с использованием контактных устройств под зоной циркуляционного орошения атмосферной колонны и/или до нее с использованием контактных устройств других колонн.

В качестве подпитки в контур циркуляции рабочей жидкости вовлекают дополнительно со стороны жидкость с низким содержанием низкокипящих компонентов, близкой по физико-химическим свойствам к рабочей жидкости.

Отпарка распитки с подогревом позволяет уменьшить содержание низкокипящих компонентов в продукте отпарки за счет снижения степени их конденсации и абсорбции.

Подогрев распитки в указанных пределах с расчетным определением соответствующей температуры позволяет минимизировать изменение режима работы атмосферной колонны при отпарке распитки в зоне циркуляционного орошения.

Дополнительная отпарка распитки позволяет уменьшить содержание в ней низкокипящих компонентов.

Использование для дополнительной отпарки распитки боковой отпарной секции атмосферной колонны (стриппинг) или гидроциклонно-сепараторного модуля предоставляет возможность выбора наиболее подходящего варианта реализации способа с учетом конкретных условий производства.

Дополнительная отпарка распитки совместно с боковым продуктом атмосферной колонны позволяет исключить получение некондиционного продукта, насыщенного низкокипящими компонентами.

Дополнительная отпарка распитки с использованием контактных устройств под зоной циркуляционного орошения атмосферной колонны и/или до нее с использованием контактных устройств других колонн способствует снижению в распитке содержания низкокипящих компонентов.

Дополнительное вовлечение в контур циркуляции рабочей жидкости в качестве подпитки жидкости с низким содержанием низкокипящих компонентов, близкой по физико-химическим свойствам к рабочей жидкости, позволяет компенсировать нехватку рабочей жидкости и обеспечить тем самым создание в аппарате вакуума требуемой глубины.

Совокупность отличительных признаков предлагаемого способа позволяет снизить остаточное давление в аппарате и обеспечивает бесперебойность работы установки.

Краткое описание чертежей

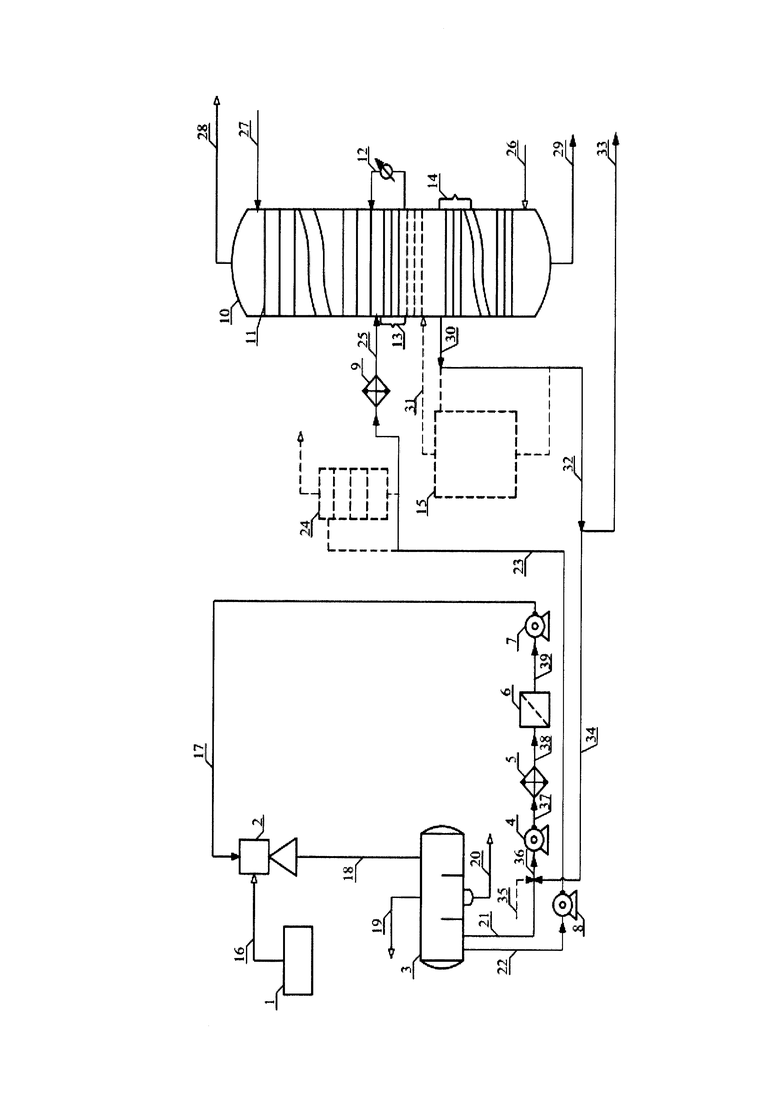

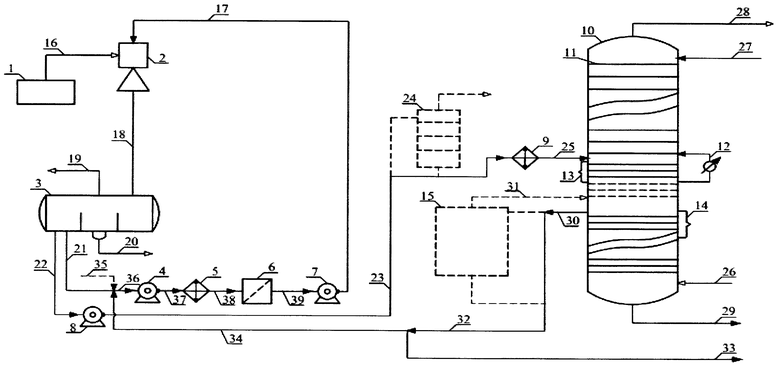

На фигуре представлена принципиальная технологическая схема установки, в которой реализуется предлагаемый способ создания вакуума. Сведения, подтверждающие возможность осуществления способа Установка, в которой осуществляется предлагаемый способ, содержит в качестве структурных элементов в максимальном варианте аппарат 1 (например, конденсационно-холодильную систему вакуумной колонны для перегонки мазута в присутствии водяного пара с выводом водяного конденсата), насосно-эжекторную вакуумсоздающую систему, включающую эжектор 2, сепаратор 3, низконапорный насос 4, холодильник 5, фильтр 6, высоконапорный насос 7, систему обновления рабочей жидкости, включающую насос 8 для откачки распитки, подогреватель 9, атмосферную колонну 10 с контактными устройствами 11, систему циркуляционного орошения 12 с соответствующей зоной 13 с контактными устройствами, дополнительную зону отпарки распитки с контактными устройствами 14, боковую отпарную секцию (стриппинг) или гидроциклонно-сепараторный модуль 15 (см., например, Ахсанов P.P. и др. Стабилизация нефти с помощью гидроциклона // Фонд содействия развитию научных исследований. - Уфа, 1966. - С. 64).

Установка содержит также трубопроводную обвязку для ввода исходных и вывода конечных продуктов, транспортирования промежуточных продуктов между ее структурными элементами и другими установками.

В качестве атмосферной колонны для иллюстрации способа взята основная ректификационная колонна процесса висбрекинга.

Работа установки осуществляется следующим образом.

С верха аппарата 1 откачивается парогазовая смесь (газы разложения, воздух, проникший через неплотности оборудования, пары воды и жидких углеводородов, в том числе бензиновые компоненты) по линии позиций 16 эжектором 2 за счет подачи по линии 17 под высоким давлением и закручивания рабочей жидкости с парогазовой смесью. При этом большая часть парогазовой смеси конденсируется и абсорбируется, а из рабочей жидкости испаряются растворенные в ней низкокипящие компоненты. Образовавшаяся на выходе из эжектора парогазожидкостная смесь поступает по линии 18 (барометрическая труба) в трехфазный сепаратор 3, из которого по линии 19 удаляются газы, по линии 20 дренируется водяной конденсат, по линиям 21 и 22 выводится жидкая углеводородная фаза с остаточным содержанием низкокипящих компонентов.

Первый из указанных потоков представляет собой циркулирующую часть рабочей жидкости, а второй - балансовый избыток рабочей жидкости - распитку, которая насосом 8 подается по линии 23 на отпарку с использованием контактных устройств 24 одной или более колонн (которые могут не входить в состав данной установки) или непосредственно в подогреватель (теплообменник) 9 и далее по линии 25 в атмосферную колонну 10 установки. Колонна снабжена контактными устройствами 11, имеет систему циркуляционного орошения 12 с соответствующей зоной 13 с контактными устройствами, дополнительную зону 14 с контактными устройствами, где осуществляется отпарка распитки. Сырье в колонну поступает из реактора в паровой фазе по линии 26, острое орошение подается по линии 27. Парогазовая смесь (газы, водяной пар, бензиновая фракция) выводится с верха колонны по линии 28, по линии 29 откачивается остаток. По линии 30 выводится боковым погоном дизельная фракция, которая отпаривается в устройстве 15, в качестве которого может использоваться боковая отпарная секция атмосферной колонны (в низ которой подается тепло или отпаривающий агент, например, водяной пар) или гидроциклонно-сепараторный модуль, включающий насос, гидроциклонный аппарат, сепаратор-накопитель и позволяющий снизить давление за счет закручивания смеси потока жидкости с парогазовой смесью. В этих устройствах осуществляется дополнительная отпаркараспитки совместно с боковым продуктом колонны с удалением низкокипящих компонентов (газы, включая воздух, бензиновые компоненты). Парогазовая фаза из этих устройств подается в атмосферную колонну по линии 31, а жидкая фаза выводится из них по линии 32. Часть жидкой фазы выводится по линии 33 в качестве конечного продукта установки (дизельная фракция), другая часть подается по линии 34 в качестве подпитки в контур циркуляции рабочей жидкости и смешивается с углеводородной фазой из сепаратора. По линии 35 в контур циркуляции рабочей жидкости может вовлекаться со стороны дополнительно в качестве подпитки жидкость с низким содержанием низкокипящих компонентов и близкой по физико-химическим свойствам к рабочей жидкости. Таким образом, осуществляется частичное обновление рабочей жидкости, необходимое и достаточное для обеспечения требуемой глубины вакуума в аппарате. Частично обновленная рабочая жидкость по линии 36 подается на прием низконапорного насоса 4, с выкида его подается по линии 37 в водяной холодильник 5, далее по линии 38 поступает в фильтр 6, а после очистки в нем от механических примесей подается по линии 39 на прием высоконапорного насоса 7, а с выкида его - в эжектор.

Циркуляция рабочей жидкости осуществляется по контуру «сепаратор 3 - низконапорный насос 4 - водяной холодильник 5 - фильтр 6 -высоконапорный насос 7 - эжектор 2 - сепаратор 3».

Частичное обновление рабочей жидкости осуществляется за счет вывода балансового избытка (распитки) по линии 23, нагрева в теплообменнике - подогревателе 9, отпарки в зоне циркуляционного орошения 13 колонны 10, дополнительной отпарки с использованием контактных устройств 14 под зоной циркуляционного орошения колонны 10 и/или контактных устройств 24 других колонн, дополнительной отпарки в устройстве 15, возврата в контур циркуляции рабочей жидкости по линии 34 и вовлечения жидкости с низким содержанием низкокипящих компонентов, близкой по физико-химическим свойствам к рабочей жидкости в качестве подпитки по линии 35.

Способ иллюстрируется также тремя расчетными примерами, выполненными при сопоставимых условиях применительно к созданию вакуума в конденсационно-холодильной системе для охлаждения парогазовой смеси с верха вакуумной колонны при перегонке мазута и представленными в Таблице. Ниже приведена краткая характеристика этих примеров.

Пример 1 относится к прототипу и включает приведенные на принципиальной технологической схеме структурные элементы установки с соответствующей трубопроводной обвязкой, за исключением обозначенных пунктирными линиями.

Пример 2 относится к предлагаемому способу и отличается от примера 1 вовлечением в схему подогревателя-теплообменника 9 для нагрева распитки.

Пример 3 также относится к предлагаемому способу и отличается от примера 2 вовлечением в технологическую схему стриппинга 15 с подачей водяного пара.

Как видно из таблицы, остаточное давление в аппарате в примере 2 снижается с 7,5 (пример 1) до 6,4 кПа (на 12%), а в примере 3 - до 6,0 кПа (на 25%). Это становится возможным благодаря снижению содержания низкокипящих компонентов в подпитке с 9,7 (пример 1) до 3,1% об. в примере 2 и до 0,6% об. в примере 3. В свою очередь, такое снижение достигается за счет нагрева распитки до отпарки в зоне циркуляционного орошения атмосферной колонны и дополнительной отпарки в стриппинге.

Таким образом, предложенный способ позволяет создавать более глубокий вакуум в аппарате при перегонке нефтяного сырья с использованием насосно-эжекторной вакуумсоздающей системы и циркулирующей рабочей жидкости.

Изобретение относится к способам вакуумирования аппаратов при перегонке остатков переработки нефти и может быть использовано в нефтеперерабатывающей промышленности. Раскрывается способ создания вакуума в аппаратах при перегонке нефтяного сырья. Способ включает откачивание из аппарата и сжатие с частичной конденсацией парогазовой смеси, содержащей низкокипящие компоненты, с использованием насосно-эжекторной вакуумсоздающей системы и циркулирующей по контору рабочей жидкости. При этом указанный контур содержит, по меньшей мере, эжектор, сепаратор, холодильник и высоконапорный насос. Также осуществляется частичное обновление рабочей жидкости путем вывода ее балансового избытка из контура циркуляции в виде распитки. Отпарка распитки проводится с использованием зоны циркуляционного орошения атмосферной колонны. Продукт отпарки выводится боковым погоном, а рабочая жидкость возвращается в контур циркуляции в виде подпитки. При этом до отпарки распитки в зоне циркуляционного орошения атмосферной колонны осуществляется ее подогрев до расчетной температуры в диапазоне между температурами ввода и вывода циркуляционного орошения атмосферной колонны. Техническим результатом способа является снижение остаточного давления в аппаратах при перегонке нефтяного сырья с использованием насосно-эжекторной вакуумсоздающей системы и циркулирующей рабочей жидкости. 5 з.п. ф-лы, 1 ил., 1 табл., 3 пр.

1. Способ создания вакуума в аппаратах при перегонке нефтяного сырья, включающий откачивание из аппарата и сжатие с частичной конденсацией парогазовой смеси, содержащей низкокипящие компоненты, с использованием насосно-эжекторной вакуумсоздающей системы и циркулирующей рабочей жидкости, осуществление циркуляции рабочей жидкости по контуру, содержащему, по меньшей мере, эжектор, сепаратор, холодильник, высоконапорный насос, осуществление частичного обновления рабочей жидкости путем вывода ее балансового избытка из контура циркуляции в виде распитки, отпарки распитки с использованием зоны циркуляционного орошения атмосферной колонны, вывода продукта отпарки боковым погоном и возврата в контур циркуляции рабочей жидкости в виде подпитки, отличающийся тем, что до отпарки распитки в зоне циркуляционного орошения атмосферной колонны осуществляется ее подогрев до расчетной температуры в диапазоне между температурами ввода и вывода циркуляционного орошения атмосферной колонны.

2. Способ по п. 1, отличающийся тем, что осуществляют дополнительную отпарку распитки.

3. Способ по п. 2, отличающийся тем, что дополнительную отпарку распитки осуществляют с использованием боковой отпарной секции атмосферной колонны или гидроциклонно-сепараторного модуля.

4. Способ по п. 2, отличающийся тем, что дополнительную отпарку распитки осуществляют совместно с боковым продуктом атмосферной колонны.

5. Способ по п. 2, отличающийся тем, что дополнительную отпарку распитки осуществляют с использованием контактных устройств под зоной циркуляционного орошения атмосферной колонны и/или до нее с использованием контактных устройств других колонн.

6. Способ по п. 2, отличающийся тем, что в качестве подпитки в контур циркуляции рабочей жидкости вовлекают дополнительно со стороны жидкость с низким содержанием низкокипящих компонентов, близкую по физико-химическим свойствам к рабочей жидкости.

| СПОСОБ ПЕРЕГОНКИ ЖИДКОГО ПРОДУКТА | 1995 |

|

RU2083639C1 |

| СПОСОБ СОЗДАНИЯ ВАКУУМА В ПРОМЫШЛЕННЫХ АППАРАТАХ | 1995 |

|

RU2094070C1 |

| Функциональный челюстный артикулятор | 1932 |

|

SU31576A1 |

| СПОСОБ И УСТАНОВКА ГИДРОКРЕКИНГА С ПОЛУЧЕНИЕМ МОТОРНЫХ ТОПЛИВ | 2014 |

|

RU2546677C1 |

| US 20070278088 A1, 06.12.2007 | |||

| СПОСОБ ПЕРЕГОНКИ ЖИДКОГО ПРОДУКТА | 1995 |

|

RU2083639C1 |

Авторы

Даты

2023-11-10—Публикация

2022-12-27—Подача