Область техники, к которой относится изобретение

Изобретение относится к нефтеперерабатывающей промышленности и может быть использовано для перегонки нефтепродуктов под вакуумом.

Предшествующий уровень техники

Известен способ создания вакуума в колонне с помощью паровых эжекторов. В данном способе газожидкостную смесь на выходе из водяного конденсатора-холодильника подают в вакуумный сепаратор, откуда жидкая фаза (смесь углеводородов и воды) стекает по вертикальной трубе, длиной более 10 м, в отстойник. Парогазовую смесь (ПГС) откачивают из сепаратора тремя последовательно соединенными эжекторами, в которые подают пар от внешнего источника, далее ПГС направляют в конденсатор водяного пара. После третьего эжектора и последнего конденсатора газ отводят из системы и направляют к форсункам печей, где используют как топливо. Полученная жидкая фаза со всех трех конденсаторов тоже поступает в отстойник, в котором легкий газойль отделяют от воды и далее насосом откачивают из системы. Водяной конденсат чаще всего используют для промывки нефти в блоке ЭЛОУ (Бондаренко Б.И. Альбом технологических схем переработки нефти и газа, М.: Химия, 1983, с. 15).

Известен также способ двухступенчатого создания глубокого вакуума в колонне, позволяющий выделять вакуумный газойль необходимого количества и качества. Для создания соответствующего необходимого количества и качества. Для создания соответствующего вакуума с помощью паровых эжекторов используют пар с давлением не менее 1 МПа, а в качестве хладагента в конденсаторах применяют охлажденную воду. Парогазовый продукт с верха вакуумной колонны направляют для конденсации в водяной холодильник, на вход которого подают ингибитор коррозии. В этом холодильнике часть паров конденсируют и в виде жидкой фазы подают в барометрическую емкость. Несконденсировавшиеся пары откачивают паровым эжектором первой ступени и направляют в промежуточный конденсатор-холодильник второй ступени, откуда конденсат также собирают в барометрической емкости. Оставшуюся часть газов разложения откачивают из конденсатора-холодильника второй ступени эжектором второй ступени в конденсатор, из которого конденсат также сливают в барометрическую емкость. Часть газов разложения из конденсатора направляют на прием эжектора первой ступени, основную же часть вместе с жидкостью собирают в барометрической емкости, где осуществляют отделение кислой воды и нефтепродукта от газов разложения. Последние, в целях снижения экологической вредности, сжигают в нагревательных печах вакуумной колонны через специальные горелки. Нефтепродукт, уловленный в барометрической емкости, откачивают насосом как некондиционный, который используют в различных направлениях. Кислую воду откачивают насосом в секцию очистки от сероводорода и аммиака (Баннов П.Г. Процессы переработки нефти, М.: ЦНИИИТЭнефтехим, 2001, с. 102).

Также известна вакуумсоздающая система для промышленных аппаратов вакуумной перегонки нефтепродуктов, содержащая контур циркуляции рабочей жидкости, выполненный с возможностью обновления рабочей жидкости по линиям ввода подпитки и содержащий, сепаратор, теплообменный аппарат, насос, также содержащий линии вывода из контура циркуляции газов, воды и распитки, как балансового избытка рабочей жидкости, при этом линия ввода в контур циркуляции парогазовой смеси из аппарата перегонки нефтепродуктов снабжена, по меньшей мере, первым струйным эжектором, выполненным с обеспечением возможности подачи парогазовой смеси сонаправленно к эжектирующим струям рабочей жидкости (патент RU №137666, кл. B01D 3/10, C10G 7/06, опубл. 17.6.2013).

Наиболее близкой к заявляемому изобретению по технической сущности и достигаемому результату (прототип) является способ конденсации паров, выходящих из вакуумной колонны с поверхностным конденсатором. Пары с верха вакуумной колонны поступают в поверхностный конденсатор, где конденсируется основная часть водяных паров и унесенных нефтяных фракций. В качестве поверхностного конденсатора применяют кожухотрубчатые теплообменники с плавающей головкой или аппараты воздушного охлаждения. Затем конденсат и пары поступают в газосепаратор, из которого несконденсировавшиеся пары откачивают эжекторами, а конденсат по барометрической трубе подают в отстойник-сепаратор. Сюда также подают паровые конденсаты из межступенчатых конденсаторов эжектора. Воду из отстойника выводят с установки, а нефтепродукт, отделенный от воды, возвращают в линию дизельной фракции. Выхлопные газы из эжектора сжигают в трубчатой печи (Эрих В.Н., Расина М.Г., Рудин М.Г., Химия и технология нефти и газа, Л.: Химия, 1977, с. 151).

Во всех рассмотренных выше способах создания вакуума в аппаратах вакуумной перегонки нефтепродуктов, несмотря на некоторые отличия, конструкционная реализация систем идентичная. Системы в большинстве своем содержат водяной холодильник (конденсатор), подключенный к выходу вакуумной колонны, выход ПГС из холодильника подключен ко входу сепаратора, снабженного линиями вывода конденсата в отстойник или барометрическую емкость. Выход газовой фазы из сепаратора подключен ко входу вакуумсоздающей системы.

Независимо от типа и количества ступеней вакуумсоздающей системы, основным фактором, определяющим нагрузку на нее, является эффективность работы конденсатора(ов) перед ней. Повышение эффективности работы конденсатора снижает нагрузку на вакуумсоздающую систему и энергозатраты на создание вакуума.

Из уровня техники известно, что эффективность охлаждения в конденсаторе зависит от поверхности теплообмена и скорости течения потоков в конденсаторе, а достигаемая температура охлаждения зависит от начальной температуры хладагента, подаваемого в конденсатор (Касаткин А.Г. Процессы и аппараты химической технологии, М.: Альянс, 2004, с. 343).

Необходимая поверхность теплообмена в конденсаторе рассчитывается в зависимости от объема охлаждаемой парогазовой смеси из вакуумной колонны (паровой нагрузки). Следует отметить, что в значительной степени объем охлаждаемой парогазовой смеси зависит от содержания водяного пара. Особенно это актуально для вакуумных конденсаторов, где из-за низкого остаточного давления (глубокого вакуума) объем охлаждаемой парогазовой смеси составляет десятки, а иногда и сотни тысяч кубометров в час. Объем парогазовой смеси снижается при ее охлаждении до температуры конденсации водяного пара при данном давлении (точки росы). Из-за низкой теплоемкости парогазовой смеси ее охлаждение до температуры конденсации идет неэффективно, а из-за образования застойных зон возникает сложность обеспечения контакта парогазовой смеси со всей поверхностью охлаждающих трубок (поверхность теплообмена) конденсатора, площадь эффективной поверхности теплообмена между газовой фазой и охлаждающими трубками уменьшается. Для увеличения эффективной поверхности теплообмена устанавливают перегородки по ходу течения парогазовой смеси в конденсаторе и/или увеличивают размеры аппарата. Но установка перегородок увеличивает гидравлическое сопротивление, а при увеличении размеров аппарата возрастают капитальные и эксплуатационные затраты (например, расход охлаждающей воды, обеспечивающий необходимую скорость течения в трубках).

Таким образом, основным недостатком известных технических решений является то, что значительная часть эффективной поверхности теплообмена работает на охлаждение большого объема парогазовой смеси до температуры конденсации водяного пара (точки росы), что приводит к увеличению капитальных и эксплуатационных затрат на охлаждение и конденсацию ПГС из вакуумной колонны.

Следовательно, разработка технического решения, обеспечивающего снижение нагрузки на блок конденсации, является актуальной задачей.

Сущность изобретения

Настоящее изобретение направлено на снижение нагрузки на блок конденсации за счет использования блока предварительного охлаждения (БПО), обеспечивающего охлаждение парогазовой смеси до точки росы перед блоком конденсации за счет впрыска в нее испаряющейся жидкости (воды, углеводородной фракции с концом кипения не более 360°С).

Указанная задача решается за счет того, что используют способ конденсации парогазовой смеси из промышленных аппаратов вакуумной перегонки нефтепродуктов с использованием смесительно-конденсационной системы, включающий в себя, по меньшей мере, охлаждение с частичной конденсацией парогазовой смеси и разделение ее на газовую и жидкую фазы в блоке конденсации, вывод жидкой фазы из блока конденсации в сборник конденсата через барометрический гидрозатвор с последующим ее разделением на углеводородную и водную фазы, подачу газовой фазы из блока конденсации в вакуумсоздающий блок, подачу хладагента в систему для охлаждения парогазовой смеси и рабочей среды вакуумсоздающего блока, вывод из системы углеводородного конденсата, водной фазы, несконденсировавшихся газов и отработанного хладагента, при этом, согласно изобретению, осуществляют охлаждение парогазовой смеси до точки росы перед блоком конденсации в блоке предварительного охлаждения путем впрыска в парогазовую смесь испаряющейся жидкости.

В предпочтительном варианте осуществления изобретения в качестве испаряющейся жидкости используют углеводородную и/или водную фазы из сборника конденсата.

В предпочтительном варианте осуществления изобретения парогазовую смесь из аппарата вакуумной перегонки нефтепродуктов компримируют, по меньшей мере, в одном бустерном эжекторе, перед охлаждением парогазовой смеси до точки росы.

Вакуумсоздающий блок используют гидроэжекторного и/или пароэжекторного типа.

В частном случае осуществления изобретения хладагент нагнетают в блок конденсации и/или вакуумсоздающий блок насосом.

В частном случае осуществления изобретения осуществляют двухступенчатую конденсацию парогазовой смеси.

Также применяют конденсатор вертикального типа во второй ступени конденсации для обеспечения течения газовой фазы снизу вверх.

Также в частном случае осуществления изобретения применяют градирню и/или холодильную машину для охлаждения хладагента, подаваемого в систему.

В предпочтительном варианте осуществления изобретения в бустерный эжектор и/или эжекторы вакуумсоздающего блока подают насыщенный или перегретый пар, вырабатываемый при помощи парогенератора.

Также в предпочтительном варианте осуществления изобретения используют тепло дистиллятов аппарата вакуумной перегонки нефтепродуктов для выработки насыщенного или перегретого пара.

Технический результат от использования заявленного изобретения, заключающийся в снижении нагрузки на блок конденсации, достигается совокупностью отличительных признаков обоих объектов группы.

Первоначальное охлаждение парогазовой смеси обеспечивается за счет создания большой поверхности контакта между парогазовой смесью и впрыскиваемой испаряющейся жидкостью при диспергировании последней в смесителе. Далее охлаждение парогазовой смеси до температуры точки росы происходит за счет испарения диспергированной жидкости, так как процесс испарения происходит с поглощением тепла (эндотермически). В результате конденсация охлажденной и насыщенной парогазовой смеси начинается уже при первом контакте с охлаждающими трубами конденсатора. Это позволяет облегчить работу конденсатора и повысить эффективность процесса конденсации. При этом также снижается объем парогазовой смеси, поступающей в конденсатор, и, как следствие, появляется возможность уменьшения поверхности теплообмена, то есть капитальных затрат.

Использование в качестве испаряющейся жидкости углеводородной и/или водной фазы из сборника конденсата позволяет исключить использование ресурсов со стороны.

Компримирование парогазовой смеси с использованием бустерного эжектора перед блоком конденсации обеспечивает конденсацию большей части парогазовой смеси при той же температуре охлаждения в конденсаторе.

Использование вакуумсоздающего блока гидроэжекторного и/или пароэжекторного типа позволяет расширить диапазон применения смесительно-конденсационной системы для промышленных аппаратов вакуумной перегонки нефтепродуктов и использовать эту систему на предприятиях с различной энерговооруженностью.

Использование второго насоса для нагнетания хладагента в блок конденсации обеспечивает необходимую скорость его течения в трубках конденсатора, улучшая тем самым теплообмен в конденсаторе.

Осуществление двухступенчатой конденсации парогазовой смеси с использованием соответствующего блока позволяет снизить нагрузку на конденсатор первой ступени, повысить эффективность конденсации и осушить газовую фазу из первой ступени блока.

Осуществление течения газовой фазы во второй ступени конденсации снизу вверх с использованием конденсатора вертикального типа повышает эффективность охлаждения за счет того, что сконденсировавшиеся компоненты стекают с охлаждающих трубок вниз и не перекрывают поверхность трубок конденсатора от газовой фазы в верхней части аппарата.

Охлаждение хладагента с использованием градирни и/или холодильной машины и наличие линий возврата части или всего отработанного хладагента позволяет интенсифицировать процесс конденсации и облегчить работу конденсатора, а также повторно использовать хладагент, что способствует снижению эксплуатационных затрат.

Подача насыщенного или перегретого пара в бустерный эжектор и/или эжекторы вакуумсоздающего блока с использованием парогенератора и тепла дистиллятов промышленных аппаратов вакуумной перегонки нефтепродуктов позволяет вырабатывать дешевый водяной пар, снижая тем самым эксплуатационные затраты.

Краткое описание чертежей

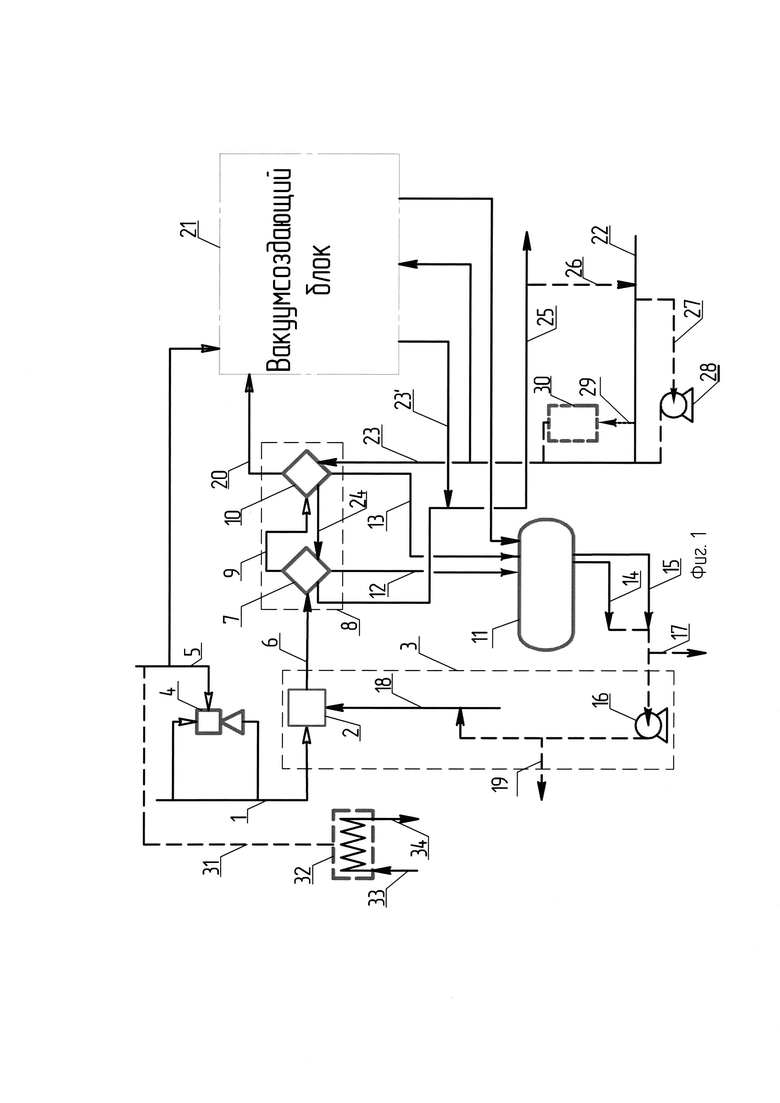

На фиг. 1 приведена принципиальная технологическая схема системы.

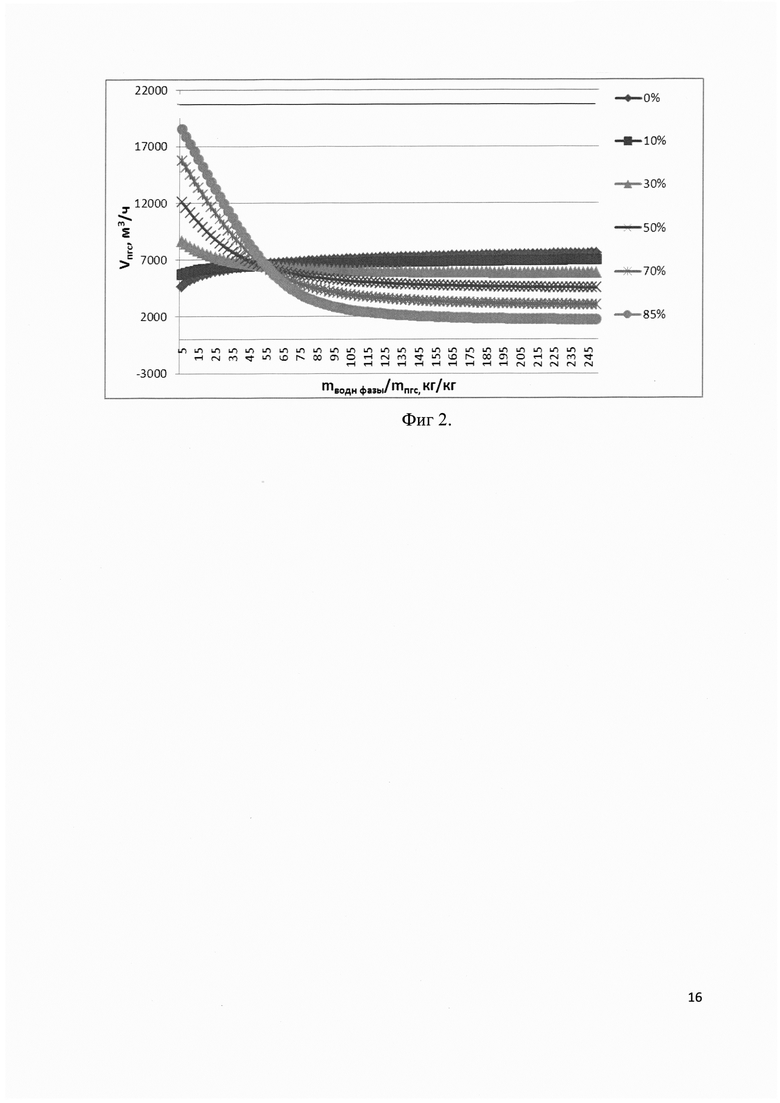

На фиг. 2 представлена зависимость объема парогазовой смеси от удельного расхода впрыскиваемой воды при различном содержании конденсируемых компонентов в парогазовой смеси.

Раскрытие варианта осуществления изобретения

Смесительно-конденсационная система для аппаратов вакуумной перегонки нефтепродуктов содержит БПО 3, смеситель 2, блок конденсации 8, вакуумсоздающий блок 21, конденсатор первой ступени 7, бустерный эжектор 4, сборник конденсата 11, конденсатор второй ступени 10, насосы 16, 28, градирню или холодильную машину 30, парогенератор 32.

Смесительно-конденсационная система для аппаратов вакуумной перегонки нефтепродуктов, согласно изобретению, работает следующим образом. ПГС из аппарата вакуумной перегонки нефтепродуктов, состоящая из несконденсировавшихся газов разложения, паров воды и жидких углеводородов, по линии 1 подают в смеситель 2 БПО парогазовой смеси 3. При необходимости газовую фазу из аппарата перегонки нефтепродуктов компримируют в бустерном эжекторе 4. В качестве рабочей (активной) среды используют водяной пар, который подают по линии 5. После частичного охлаждения в смесителе 2 полученную парогазожидкостную смесь по линии 6 направляют в конденсатор первой ступени 7 блока конденсации 8 для доохлаждения и выделения жидкой фазы. После доохлаждения в конденсаторе первой ступени 7 разделение полученной газожидкостной смеси осуществляют либо в самом конденсаторе 7, либо подают на разделение в сепаратор первой ступени блока конденсации (на схеме не указан). Газовую фазу из первой ступени блока конденсации по линии 9 подают в конденсатор второй ступени 10. Газожидкостную смесь из конденсатора второй ступени 10 также разделяют либо в конденсаторе, либо в сепараторе (на схеме не указан). В предпочтительном варианте осуществления изобретения конденсатор второй ступени 10 установлен вертикально, газовая фаза в нем движется снизу вверх, а сконденсировавшиеся компоненты стекают в низ аппарата по охлаждающим трубкам и выводятся из аппарата. Выходы жидкой фазы из обеих конденсаторов подключены ко входу сборника конденсата 11 через барометрические гидрозатворы 12 и 13. В сборнике конденсата 11 осуществляют разделения жидкой фазы на углеводородную и водную фазы, далее разделенные углеводородная и водная фазы по линии 14 и 15 соответственно выводят из системы. Испаряющуюся жидкость по линии 18 впрыскивают в смеситель 2. При распылении испаряющейся жидкости образуется дисперсная система мелких частиц (капель) в парогазовой смеси, в результате этого увеличивается поверхность контакта между фазами, что приводит к первоначальному снижению температуры парогазовой смеси. Далее охлаждение парогазовой смеси до температуры точки росы происходит путем испарения диспергированной жидкости. Также возможна подача части или всей углеводородной и/или водной фаз из сборника конденсата 11 на всас насоса 16, при этом балансовый избыток выводят из системы по линии 17. На выходе из насоса углеводородной и/или водной фаз в качестве испаряющейся жидкости по линии 18 подают на вход смесителя 2. Также возможен вывод излишков углеводородной и/или жидкой фаз из системы по линии 19. Газовую фазу из второго конденсатора 10 по линии 20 подают в вакуумсоздающий блок 21.

Хладагент, применяемый в конденсаторах, подают на установку по линии 22. Далее хладагент по линии 23 направляют в конденсатор второй ступени 10 блока конденсации 8. По линии 23' хладагент подается в вакуумсоздающий блок. Из конденсатора второй ступени 10 хладагент по линии 24 поступает в конденсатор первой ступени 7. Отработанный хладагент из конденсатора первой ступени 7 по линии вывода отработанного хладагента 25 выводят с установки. Схемой предусмотрена также возможность повторного использования части или всего хладагента за счет его рециркуляции по линии 26. При необходимости хладагент по линии 27 подают на прием насоса 28, откуда далее по линии 23 нагнетают в конденсаторы блока конденсации 8 и пароэжекторной системы 21. Хладагент перед подачей в конденсаторы может подаваться также по линии 29 в холодильную машину или градирню 30, откуда затем подают в линию 23. При необходимости на вход бустерного эжектора и/или эжекторов паровой системы подают пар по линии 31 из парогенератора 32, снабженного линиями ввода и вывода дистиллятов аппарата вакуумной перегонки нефтепродуктов 33 и 34 соответственно.

В качестве испаряющейся жидкости могут использовать воду и/или углеводородные фракции (бензиновая, керосиновая и дизельная). Наибольший эффект достигается при использовании воды или бензиновой фракции. При использовании более тяжелых углеводородных фракций эффективность охлаждения снижается из-за их меньшей испаряемости. Так, охлаждение парогазовой смеси до температуры точки росы водой достигается при их массовом соотношении 1:20 (кг воды/кг ПГС). При использовании бензиновой фракции массовое соотношение увеличивается до 1:7, а при использовании дизельной фракции - до 1:0,19.

Дальнейшее увеличение массового соотношения приведет к конденсации части компонентов ПГС и снижению ее объема (паровой нагрузки на конденсатор). На фиг. 2 представлена зависимость объема ПГС от удельного расхода впрыскиваемой воды (отношение массы впрыскиваемой воды к массе ПГС) при различном содержании конденсируемых компонентов в парогазовой смеси. Расчет проводился для следующих условий:

- температура впрыскиваемой жидкости - 30°С;

- давление в конденсаторе - 50 мм рт.ст.;

- температура парогазовой смеси - 70÷100°С;

- содержание конденсируемых компонентов - 0÷85%.

Из фиг. 2 следует, что при использовании БПО интенсивность снижения объема ПГС повышается с увеличением содержания в ней конденсируемых компонентов. Так, при содержании конденсируемых компонентов 85% объем парогазовой смеси снижается на 90%, а при содержании конденсируемых компонентов 50% снижение объема ПГС составляет 62%. Охлаждение ПГС, содержащей 30% и менее конденсируемых компонентов, впрыском воды неэффективно, так как впрыскиваемая вода испаряется и увеличивает объем ПГС. Из расчета следует, что оптимальное массовое соотношение впрыскиваемой водной фазы к ПГС составляет 5-55 кг/кг, в отдельных случаях и до 75 кг/кг. При увеличении массового соотношения более 75 кг/кг эффект снижения объема ПГС снижается.

Таким образом, предлагаемые способ конденсации парогазовой смеси из промышленных аппаратов вакуумной перегонки нефтепродуктов и система для его осуществления позволяют повысить эффективность процесса, снизить температуру и объем ПГС, охлаждаемой в конденсаторе, что, в свою очередь, позволяет уменьшить энергозатраты на охлаждение, капитальные и эксплуатационные затраты.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОХЛАЖДЕНИЯ И КОНДЕНСАЦИИ ПАРОГАЗОВОЙ СМЕСИ И СМЕСИТЕЛЬНАЯ КОНДЕНСАЦИОННАЯ СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2648803C1 |

| СПОСОБ СОЗДАНИЯ ВАКУУМА ДЛЯ АППАРАТОВ ПЕРЕГОНКИ НЕФТЕПРОДУКТОВ И СИСТЕМА СОЗДАНИЯ ВАКУУМА | 2013 |

|

RU2546116C2 |

| ПРОМЫШЛЕННАЯ УСТАНОВКА ПЕРЕГОНКИ НЕФТИ | 2014 |

|

RU2623428C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЖИРНЫХ ГАЗОВ ИЗ СМЕСИ УГЛЕВОДОРОДНЫХ ГАЗОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2672713C1 |

| СПОСОБ ДЕГАЗАЦИИ НАСЫЩЕННОГО АМИНОВОГО РАСТВОРА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2658412C1 |

| Способ создания вакуума в аппаратах при перегонке нефтяного сырья | 2022 |

|

RU2807186C1 |

| Способ вакуумирования и вакуумсоздающая система для промышленных аппаратов нефтепереработки | 2024 |

|

RU2831008C1 |

| Способ разделения смесей с высоким содержанием жидкофазного продукта | 2015 |

|

RU2615412C1 |

| СПОСОБ УЛАВЛИВАНИЯ ВРЕДНЫХ ВЫБРОСОВ ИЗ РЕАКТОРОВ КОКСОВАНИЯ | 2015 |

|

RU2596249C1 |

| СВЕТИЛЬНАЯ МАСЛЯНАЯ ДОБАВКА | 2015 |

|

RU2602073C2 |

Изобретение относится к нефтеперерабатывающей промышленности и может быть использовано для перегонки нефтепродуктов под вакуумом. Способ конденсации парогазовой смеси из промышленных аппаратов вакуумной перегонки нефтепродуктов осуществляют с использованием смесительно-конденсационной системы включает в себя, по меньшей мере, охлаждение с частичной конденсацией парогазовой смеси и разделение ее на газовую и жидкую фазы в блоке конденсации, вывод жидкой фазы из блока конденсации в сборник конденсата через барометрический гидрозатвор с последующим ее разделением на углеводородную и водную фазы, подачу газовой фазы из блока конденсации в вакуумсоздающий блок, подачу хладагента в блок конденсации для охлаждения парогазовой смеси и рабочей среды вакуумсоздающего блока, вывод из системы углеводородного конденсата, водной фазы, несконденсировавшихся газов и отработанного хладагента. Способ отличается тем, что осуществляют охлаждение парогазовой смеси до точки росы перед блоком конденсации в блоке предварительного охлаждения, это осуществляют путем впрыска испаряющейся жидкости в парогазовую смесь, которая имеет содержание конденсируемых компонентов в диапазоне от 30 до 85%. Технический результат - повышение эффективности процесса за счет уменьшения, в частности, объема парогазовой смеси, что приводит к уменьшению энерго- и эксплуатационных затрат. 9 з.п. ф-лы, 2 ил.

1. Способ конденсации парогазовой смеси из промышленных аппаратов вакуумной перегонки нефтепродуктов с использованием смесительно-конденсационной системы, включающий в себя, по меньшей мере, охлаждение с частичной конденсацией парогазовой смеси и разделение ее на газовую и жидкую фазы в блоке конденсации, вывод жидкой фазы из блока конденсации в сборник конденсата через барометрический гидрозатвор с последующим ее разделением на углеводородную и водную фазы, подачу газовой фазы из блока конденсации в вакуумсоздающий блок, подачу хладагента в блок конденсации для охлаждения парогазовой смеси и рабочей среды вакуумсоздающего блока, вывод из системы углеводородного конденсата, водной фазы, несконденсировавшихся газов и отработанного хладагента, отличающийся тем, что осуществляют охлаждение парогазовой смеси до точки росы перед блоком конденсации в блоке предварительного охлаждения путем впрыска испаряющейся жидкости в парогазовую смесь, которая имеет содержание конденсируемых компонентов в диапазоне от 30 до 85%.

2. Способ по п. 1, отличающийся тем, что в качестве испаряющейся жидкости используют углеводородную и/или водную фазы из сборника конденсата.

3. Способ по п. 1, отличающийся тем, что осуществляют компримирование парогазовой смеси из аппарата вакуумной перегонки нефтепродуктов, по меньшей мере, в одном бустерном эжекторе, перед охлаждением парогазовой смеси до точки росы.

4. Способ по п. 1, отличающий тем, что используют вакуумсоздающий блок гидроэжекторного и/или пароэжекторного типа.

5. Способ по п. 1, отличающийся тем, что хладагент нагнетают в блок конденсации и/или вакуумсоздающий блок насосом.

6. Способ по п. 1, отличающийся тем, что осуществляют двухступенчатую конденсацию парогазовой смеси.

7. Способ по п. 6, отличающийся тем, что во второй ступени конденсации обеспечивают течение газовой фазы снизу вверх с использованием конденсатора вертикального типа.

8. Способ по любому из пп. 1-7, отличающийся тем, что для охлаждения хладагента, подаваемого в систему, применяют градирню и/или холодильную машину.

9. Способ по любому из пп. 1-7, отличающийся тем, что в бустерный эжектор и/или эжекторы вакуумсоздающего блока подают насыщенный или перегретый пар, вырабатываемый при помощи парогенератора.

10. Способ по п. 9, отличающийся тем, что для выработки насыщенного или перегретого пара используют тепло дистиллятов аппарата вакуумной перегонки нефтепродуктов.

| Вырубной пресс-полуавтомат для раскроя совмещенных резино-текстильных и текстильных деталей | 1960 |

|

SU137666A1 |

| Многоступенчатый пароэжекторный вакуумный насос | 1988 |

|

SU1733712A1 |

| Вакуум-ректификационная установка | 1990 |

|

SU1725940A1 |

| СПОСОБ СОЗДАНИЯ ВАКУУМА В ВАКУУМНОЙ КОЛОННЕ ПЕРЕГОНКИ НЕФТЯНОГО СЫРЬЯ И УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2007 |

|

RU2354430C1 |

| RU 97100809 А, 10.03.1998 | |||

| Способ изготовления щипковых и смычковых музыкальных инструментов | 1947 |

|

SU85898A1 |

| КОНДЕНСАТОР | 1994 |

|

RU2075713C1 |

Авторы

Даты

2019-01-28—Публикация

2017-05-05—Подача