Область техники, к которой относится изобретение

Изобретение относится к нефтеперерабатывающей промышленности и может быть использовано для перегонки нефтепродуктов под вакуумом.

Предшествующий уровень техники

Известен струйный аппарат (жидкостно-газовый эжектор), содержащий патрубок ввода рабочей жидкости, активное сопло, камеру смешения, диффузор и приемную камеру с патрубком подвода откачиваемой среды (патент RU №2072454 кл. F04F 5/02, 22.09.1994).

Недостатком данной конструкции является неравномерное распределение паровых нагрузок в струйном аппарате при боковом вводе парогазовой смеси (откачиваемой среды) к эжектирующим струям рабочей жидкости (соплам). Боковой подвод затрудняет доступ парогазовой смеси к соплам, расположенным в центре аппарата, так как проходное сечение частично перекрывается периферийными соплами. Это увеличивает сопротивление в струйном аппарате, нагрузку на периферийные сопла, и снижает захватывающую и компримирующую способности струйных аппаратов. Также при боковом вводе парогазовой смеси к эжектирующим струям рабочей жидкости изменение направления движения парогазовой смеси создает дополнительное сопротивление в струйном аппарате, на которое расходуется часть энергии рабочей жидкости, что в свою очередь снижает захватывающую и компримирующую способности эжектора и глубину создаваемого вакуума (увеличивает остаточное давление) при использовании аппарата в вакуумсоздающих системах.

Известен способ создания вакуума в промышленных аппаратах, в том числе в вакуумных колоннах для перегонки мазута (патент RU №2094070, кл. B01D 3/10, C10G 7/06, 27.10.1997), включающий отсасывание из аппаратов и ступенчатое сжатие с частичной конденсацией парогазовой смеси, содержащей газы, пары воды и жидких углеводородов, с использованием насосно-эжекторной вакуумсоздающей системы и циркулирующей, частично обновляемой при необходимости углеводородной рабочей жидкости путем ввода подпитки, использование в первом по ходу месте подачи рабочей жидкости многоступенчатого аппарата, состоящего из струйного и вихревых эжекторов, разделение образовавшейся парогазожидкостной смеси после каждого места подачи рабочей жидкости на парогазовую и жидкую фазы, подготовку рабочей жидкости путем охлаждения, вывода из контура циркуляции распитки, как балансового избытка рабочей жидкости, и вывода газов и воды, как подлежащих утилизации примесей, с использованием трехфазного сепаратора под давлением предпочтительно выше атмосферного.

Наиболее близким к заявляемому является способ создания вакуума в промышленных аппаратах вакуумной перегонки нефтепродуктов (заявка 2013121619/04 кл. C10G 7/06, B01D 3/10, опубл. 20.11.2014), включающий в себя откачку из вакуумируемого промышленного аппарата вакуумной перегонки нефтепродуктов и ступенчатое сжатие с частичной конденсацией парогазовой смеси, включающей в себя газы, пары воды и углеводородов, с использованием насосно-эжекторной вакуумсоздающей системы (ВСС) и циркулирующей, частично обновляемой при необходимости рабочей жидкости, циркуляцию рабочей жидкости по контуру, содержащему сепаратор с тремя зонами, теплообменный аппарат и насос, подготовку рабочей жидкости путем охлаждения, вывода из контура циркуляции распитки, как балансового избытка рабочей жидкости, газов и воды, характеризующийся тем, что ввод парогазовой смеси в первый струйный эжектор, встроенный в линию ввода в контур циркуляции парогазовой смеси, осуществляют сонаправленно к эжектирующим струям рабочей жидкости.

Основными недостатками данного решения являются необходимость использования высокоценной дизельной фракции в качестве рабочей жидкости. В процессе работы получается балансовый избыток рабочей жидкости (распитка) - некондиционная дизельная фракция, насыщенная водой и газами. Для ее очистки требуются дополнительные капитальные и эксплуатационные затраты. Использовать более легкие нефтепродукты также нецелесообразно из-за их ценности. Также они испаряются в камере смешения струйных аппаратов, что значительно снижает производительность струйных аппаратов и вакуумсоздающей системы. При использовании в качестве рабочей жидкости более тяжелых и менее ценных нефтепродуктов (вакуумный газойль), имеющих большую вязкость, снижается эффективность струйных аппаратов, так как более тяжелые и вязкие нефтепродукты хуже распыляются форсунками. Это приводит к необходимости дополнительных энергозатрат на распыл рабочей жидкости, увеличению капитальных и эксплуатационных затрат на систему.

Сущность изобретения

Настоящее изобретение направлено на повышение эффективности способа вакуумирования в промышленных аппаратах для перегонки нефтепродуктов с использованием насосно-эжекторной вакуумсоздающей системы, заключающейся в первую очередь в использовании в качестве рабочей жидкости менее ценных нефтепродуктов, например, тяжелого вакуумного газойля, снижении капитальных и эксплуатационных затрат на систему. При необходимости эти эффекты могут быть направлены на углубление вакуума или повышение производительности вакуумсоздающей системы.

Указанная задача решается за счет того, что в способе создания вакуума в промышленных аппаратах вакуумной перегонки нефтепродуктов включающем откачку из вакуумируемого промышленного аппарата вакуумной перегонки нефтепродуктов и ступенчатое сжатие с частичной конденсацией парогазовой смеси, включающей в себя газы, пары воды и углеводородов, с использованием насосно-эжекторной вакуумсоздающей системы и циркулирующей, частично обновляемой при необходимости рабочей жидкости, циркуляцию рабочей жидкости по контуру, содержащему сепаратор с тремя зонами, теплообменный аппарат и насос, подготовку рабочей жидкости путем охлаждения, вывода из контура циркуляции распитки как балансового избытка рабочей жидкости, газов и воды, ввод парогазовой смеси в первый струйный эжектор, встроенный в линию ввода в контур циркуляции парогазовой смеси, сонаправленно к эжектирующим струям рабочей жидкости, согласно изобретению в качестве рабочей жидкости используют нефтепродукт с температурой начала кипения выше 350°С, осуществляют подачу нефтепродукта, выкипающего в диапазоне 100-250°С, в контур циркуляции рабочей жидкости в качестве распыляющего агента в количестве до 5% от общего количества циркулирующей рабочей жидкости.

В предпочтительном варианте осуществления изобретения часть парогазовой смеси конденсируют и отводят в конденсационно-холодильной и сепарационной системе, установленной перед первым струйным эжектором.

В предпочтительном варианте осуществления изобретения осуществляют компримирование парогазовой смеси из аппарата вакуумной перегонки нефтепродуктов в бустерном эжекторе установленными после вакуумируемого аппарата.

Согласно заявленному изобретению осуществляют подогрев рабочей жидкости в третьей зоне сепаратора.

Отвод части или всей рабочей жидкости из сепаратора с тремя зонами в теплообменный аппарат может осуществляться дополнительным насосом.

Обновление циркулирующей рабочей жидкости осуществляют путем ввода подпитки, родственной по физической сущности циркулирующей рабочей жидкости.

В частном случае осуществления изобретения часть или всю парогазовую смесь из сепаратора с тремя зонами откачивают, компримируют и выводят из системы с помощью компримирующего устройства.

Указанная задача решается также за счет того, что используют вакуумсоздающую систему для промышленных аппаратов вакуумной перегонки нефтепродуктов, содержащую контур циркуляции рабочей жидкости, выполненный с возможностью обновления рабочей жидкости по линиям ввода подпитки и содержащий сепаратор с тремя зонами, теплообменный аппарат, насос, также содержащий линии вывода из контура циркуляции газов, воды и распитки как балансового избытка рабочей жидкости, по меньшей мере, первым струйным эжектором, выполненным с обеспечением возможности подачи парогазовой смеси сонаправленно к эжектирующим струям рабочей жидкости, при этом согласно изобретению форсунки рабочей жидкости первого струйного эжектора снабжены испарительными камерами и выполнены с обеспечением возможности использования в качестве рабочей жидкости нефтепродукта с температурой начала кипения выше 350°С, содержащего распыляющий агент в количестве до 5% и выкипающего в диапазоне 100-250°С. В предпочтительном варианте осуществления изобретения на линии вывода парогазовой смеси из аппарата в первый струйный эжектор встроен, по меньшей мере, первый бустерный эжектор. Бустерный эжектор может быть выполнен газового типа.

Перед первым струйным аппаратом может быть включена конденсационно-холодильная и сепарационная система.

В предпочтительном варианте осуществления изобретения сепаратор с тремя зонами снабжен нагревателем, выполненным с возможностью подвода теплоносителя соответствующими трубопроводными линиями.

Контур циркуляции может быть снабжен насосом, выполненным с обеспечением возможности подачи части или всей рабочей жидкости из сепаратора с тремя зонами в теплообменный аппарат.

Линия вывода парогазовой смеси из сепаратора с тремя зонами может быть снабжена компримирующим устройством, выполненным с обеспечением возможности откачки части или всей выводимой из контура циркуляции парогазовой смеси.

Использование в качестве рабочей жидкости нефтепродукта с температурой начала кипения выше 350°С, в которую подается нефтепродукт, выкипающий в диапазоне 100-250°С, в качестве распыляющего агента, за счет вскипания последнего обеспечивает требуемый распыл рабочей жидкости в камере смешения струйного аппарата. За счет этого осуществляются расчетные захват и откачка эжектируемой среды рабочей жидкостью. Подача испаряющего агента позволяет использовать в качестве рабочей жидкости менее ценные нефтепродукты (Тн.к.>350°С), такие как вакуумный газойль, обладающие большей вязкостью по сравнению с обычной рабочей жидкостью (дизельная фракция). Вакуумный газойль, в отличие от дизельной фракции, не является компонентом товарных нефтепродуктов, а направляется на вторичные процессы переработки, например, каталитический крекинг. К сырью каталитического крекинга не предъявляются такие жесткие требования по качеству, поэтому отработанную рабочую жидкость можно подавать напрямую в сырье процесса. За счет этого исключается необходимость установки/строительства блока регенерации отработанной рабочей жидкости и снижается нагрузка на установки гидрооблагораживания дизельной фракции (отсутствует отработанная дизельная фракция с ВСС).

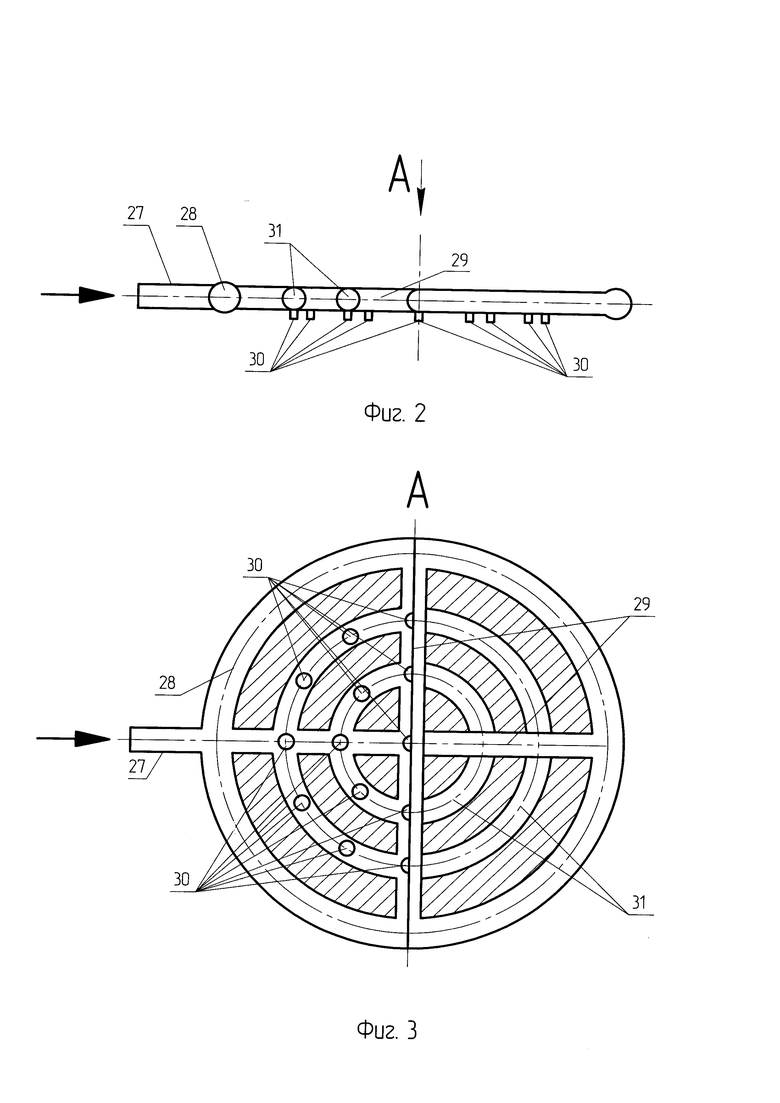

Для обеспечения вскипания испаряющего агента и распыла рабочей жидкости на форсунки установлены испарительные камеры, представляющие собой цилиндрические насадки постоянного или переменного диаметра, установленные на выходе из сопел форсунок. За счет течения рабочей жидкости в испарительных камерах создается разрежение, за счет которого происходит вскипание агента и распыл рабочей жидкости.

Для поддержания вскипания агента, требуемого распыла и оптимального технологического режима работы ВСС температуру рабочей жидкости, в зависимости от ее состава, выдерживают в диапазоне 45-100°С.

Указанные отличительные признаки обеспечивают использование более доступных ресурсов для создания вакуума, а также снижают капитальные и эксплуатационные затраты на процесс. Это в совокупности повышает эффективность способа вакуумирования.

Краткое описание чертежей

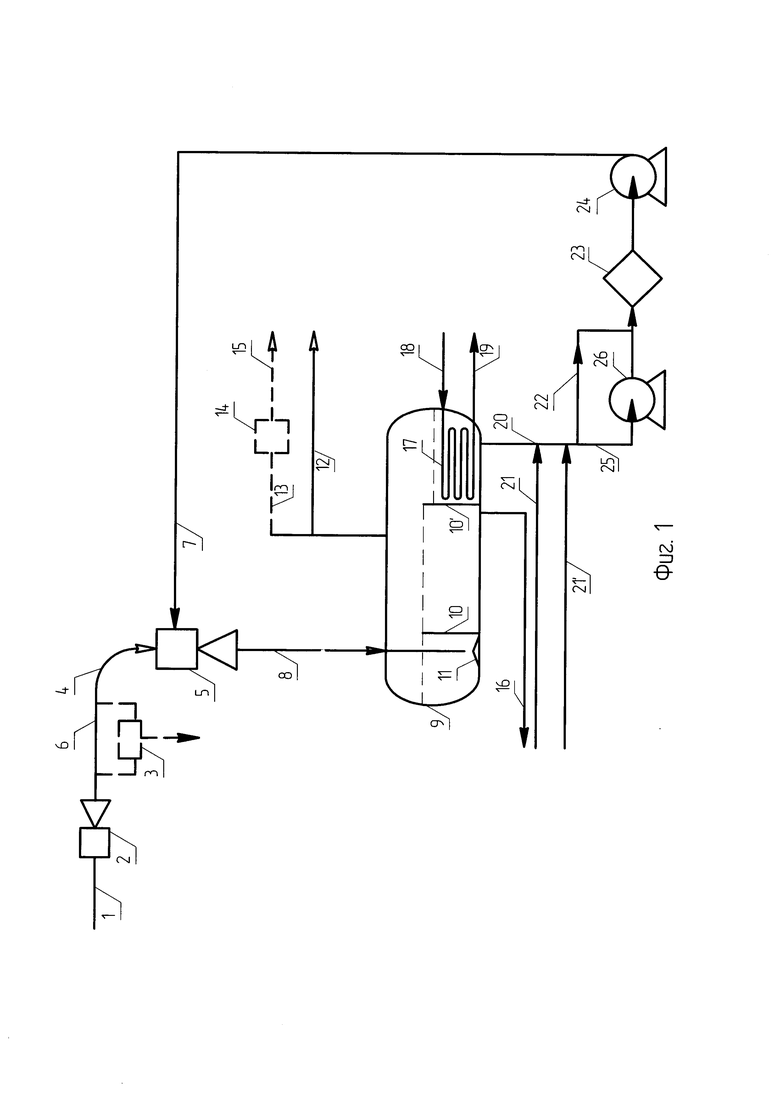

На фиг. 1 приведен общий вид описываемой вакуумсоздающей системы.

На фиг. 2 общий вид примера струйного эжектора с форсунками рабочей жидкости, снабженными испарительными камерами, выполненного с обеспечением возможности использования в качестве рабочей жидкости.

На фиг. 3 общий вид струйного эжектора сверху.

Пунктирные линии на схеме относятся к некоторым возможным вариантам реализации решения.

Список условных обозначений

1 - линия ввода парогазовой смеси из аппарата в систему;

2 - бустерный эжектор;

3 - конденсационно-холодильная и сепарационная система (КХСС);

4 - линия ввода парогазовой смеси в первый струйный эжектор;

5 - первый струйный эжектор;

6 - линия подачи напрямую парогазовой смеси из бустерного в струйные эжекторы;

7 - линия ввода рабочей жидкости в первый струйный эжектор;

8 - линия подачи парожидкостной смеси из первого струйного эжектора в сепаратор с тремя зонами (стояк);

9 - сепаратор с тремя зонами;

10, 10' - перегородки;

11 - отбойник;

12 - линия вывода парогазовой смеси из сепаратора с тремя зонами;

13 - линия ввода парогазовой смеси из сепаратора с тремя зонами в компримирующее устройство;

14 - компримирующее устройство;

15 - линия вывода парогазовой смеси из компримирующего устройства;

16 - линия вывода воды и распитки из сепаратора с тремя зонами;

17 - нагреватель;

18 - линия ввода теплоносителя;

19 - линия вывода теплоносителя;

20 - линия вывода рабочей жидкости из сепаратора с тремя зонами;

21 - линия ввода подпитки;

21' - линия ввода распыляющего агента;

22 - линия ввода рабочей жидкости из сепаратора с тремя зонами в теплообменный аппарат;

23 - теплообменный аппарат;

24 - основной насос;

25 - линия ввода рабочей жидкости в средненапорный насос;

26 - средненапорный насос;

27 - ввод рабочей жидкости;

28 - внешнее распределительное кольцо;

29 - внутренние распределительные трубки;

30 - форсунки;

31 - дополнительные распределительные трубки.

Сведения, подтверждающие возможность осуществления изобретения

Как показано на фиг. 1 предложенный способ создания вакуума и вакуумсоздающая система могут быть реализованы следующим образом.

Парогазовая смесь, включающая в себя газы, пары воды и углеводородов, по линии 1 подается в бустерный эжектор 2, где рабочим телом (паром, на схеме не указан) сжимается до заданного давления. Из бустерного эжектора 2 компримированная парогазовая смесь попадает в конденсационно-холодильную и сепарационную систему (КХСС) 3. При «сухой» перегонке (без водяного пара) парогазовая смесь может подаваться в первый струйный эжектор напрямую по линии 6. В КХСС 3 часть парогазовой смеси конденсируется, а не сконденсировавшаяся часть по линии 4 с вертикальным вводом подается в первый струйный эжектор 5, в который по линии 7 под давлением подается рабочая жидкость. В первом струйном эжекторе 5 рабочая жидкость, распыленная в форсунках 30 сонаправленно направлению парогазовой смеси, которая подводится через полости в струйном аппарате, смешивается с парогазовой смесью и сжимает на выходе суммарную смесь. На форсунки установлены испарительные камеры, постоянного или переменного диаметра, в которых распыляющий агент (лигроиновая фракция), испаряясь, распыляет рабочую жидкость (вакуумный газойль) и формирует необходимую форму струи и угол распыла. Из первого струйного эжектора 5 парожидкостная смесь по линии (стояку) 8 подается в сепаратор 9 с тремя зонами, разделенного перегородками 10 и 10'. Между разделительными перегородками 10 и 10' установлено коалесцирующее устройство (на схеме не указано) для отделения эмульгированной воды из рабочей жидкости. Напротив выхода из стояка 8 установлен отбойник 11 для компенсации гидроудара. Для снижения скорости парожидкостной смеси на выходе из стояка 8 может быть установлено расширение. Попадая в первую зону сепаратора 9, отделенную перегородкой 10, часть паров воды и углеводородных газов испаряется из рабочей жидкости и по линии 12 выводится из системы. При необходимости, часть или вся парогазовая смесь из сепаратора 9 с тремя зонами может по линии 13 подаваться в компримирующее устройство 14, выполненное с обеспечением возможности откачки и компримирования парогазовой смеси из сепаратора с тремя зонами и по линии 15 выводиться из системы. Из первой зоны сепаратора 9 рабочая жидкость через разделительную перегородку 10 переливается в отстойную зону сепаратора, где происходит дальнейшее испарение паров воды и углеводородных газов, а также с помощью коалесцирующего устройства (на схеме не указано) происходит отделение эмульгированной воды от рабочей жидкости. Отделившаяся и отстоявшаяся водная фаза вместе с балансовым избытком рабочей жидкости (распиткой) выводится по линии 16. Остальная рабочая жидкость через перегородку 10' переливается в третью зону сепаратора 9, где с помощью нагревателя 17 происходит дополнительное испарение паров воды и углеводородных газов до достижения рабочей жидкостью фазового равновесия с парогазовой смесью. Теплоноситель в нагреватель 17 подается и отводится по линиям 18 и 19 соответственно. Далее рабочая жидкость по линии 20 выводится из сепаратора 9 с тремя зонами 9, смешивается с подпиткой, подаваемой по линии 21, и по линии 22 через теплообменный аппарат 23 самотеком поступает на прием основного насоса 24. По линии 21' в контур циркуляции рабочей жидкости подается распыляющий агент, например, лигроиновая фракция, в количестве до 5% от всей циркулирующей рабочей жидкости. При необходимости, часть или вся рабочая жидкость из сепаратора 9 с тремя зонами по линии 25 может подаваться на прием средненапорного насоса 26 и под давлением через теплообменный аппарат 23 подаваться на прием основного насоса 24.

Изобретение относится к перегонке нефтепродуктов типа мазута под вакуумом. Изобретение относится к способу создания вакуума в промышленных аппаратах нефтепереработки, включающему в себя откачку из вакуумируемого промышленного аппарата вакуумной перегонки нефтепродуктов и ступенчатое сжатие с частичной конденсацией парогазовой смеси, включающей в себя газы, пары воды и углеводородов, с использованием насосно-эжекторной вакуумсоздающей системы и циркулирующей, частично обновляемой при необходимости рабочей жидкости, циркуляцию рабочей жидкости по контуру, содержащему сепаратор с тремя зонами, теплообменный аппарат и насос, подготовку рабочей жидкости путем охлаждения, вывода из контура циркуляции распитки как балансового избытка рабочей жидкости, газов и воды, ввод парогазовой смеси в первый струйный эжектор, встроенный в линию ввода в контур циркуляции парогазовой смеси, сонаправленно к эжектирующим струям рабочей жидкости. В качестве рабочей жидкости используют нефтепродукт с температурой начала кипения выше 350°С, осуществляют подачу нефтепродукта, выкипающего в диапазоне 100-250°С, в контур циркуляции рабочей жидкости в качестве распыляющего агента и в количестве до 5% от общего количества циркулирующей рабочей жидкости. Изобретение также касается вакуумсоздающей системы. Технический результат - повышение эффективности струйных аппаратов и работы вакуумсоздающей системы в целом. 2 н. и 14 з.п. ф-лы, 3 ил.

1. Способ создания вакуума в промышленных аппаратах нефтепереработки включающий в себя откачку из вакуумируемого промышленного аппарата вакуумной перегонки нефтепродуктов и ступенчатое сжатие с частичной конденсацией парогазовой смеси, включающей в себя газы, пары воды и углеводородов, с использованием насосно-эжекторной вакуумсоздающей системы и циркулирующей, частично обновляемой при необходимости рабочей жидкости, циркуляцию рабочей жидкости по контуру, содержащему сепаратор с тремя зонами, теплообменный аппарат и насос, подготовку рабочей жидкости путем охлаждения, вывода из контура циркуляции распитки как балансового избытка рабочей жидкости, газов и воды, ввод парогазовой смеси в первый струйный эжектор, встроенный в линию ввода в контур циркуляции парогазовой смеси, сонаправленно к эжектирующим струям рабочей жидкости, отличающийся тем, что в качестве рабочей жидкости используют нефтепродукт с температурой начала кипения выше 350°С, осуществляют подачу нефтепродукта, выкипающего в диапазоне 100-250°С, в контур циркуляции рабочей жидкости в качестве распыляющего агента и в количестве до 5% от общего количества циркулирующей рабочей жидкости.

2. Способ создания вакуума по п. 1, отличающийся тем, что температуру циркулирующей рабочей жидкости поддерживают в диапазоне 45-100°С.

3. Способ создания вакуума по п. 1, отличающийся тем, что осуществляют подачу лигроиновой фракции в качестве распыляющего агента.

4. Способ создания вакуума по п. 1, отличающийся тем, что осуществляют частичную конденсацию и отвод сконденсировавшейся части парогазовой смеси в конденсационно-холодильной и сепарационной системе, установленной перед первым струйным эжектором.

5. Способ создания вакуума по любому из пп. 1-4, отличающийся тем, что осуществляют компримирование парогазовой смеси из аппарата для вакуумной перегонки нефтепродуктов в бустерном эжекторе, установленном после вакуумируемого аппарата.

6. Способ создания вакуума по любому из пп. 1-4, отличающийся тем, что осуществляют подогрев рабочей жидкости в третьей зоне сепаратора.

7. Способ создания вакуума по любому из пп. 1-4, отличающийся тем, что часть или вся рабочая жидкость из сепаратора с тремя зонами отводится дополнительным насосом в теплообменный аппарат.

8. Способ создания вакуума по любому из пп. 1-4, отличающийся тем, что обновление циркулирующей рабочей жидкости осуществляют путем ввода подпитки, родственной по физической сущности циркулирующей рабочей жидкости.

9. Способ создания вакуума по любому из пп. 1-4, отличающийся тем, что часть и/или всю парогазовую смесь из сепаратора с тремя зонами откачивают, компримируют и выводят из системы с помощью компримирующего устройства.

10. Вакуумсоздающая система для промышленных аппаратов нефтепереработки, содержащая контур циркуляции рабочей жидкости, выполненный с возможностью обновления рабочей жидкости по линиям ввода подпитки и содержащий сепаратор с тремя зонами, теплообменный аппарат, насос, также содержащий линии вывода из контура циркуляции газов, воды и распитки как балансового избытка рабочей жидкости, по меньшей мере, первым струйным эжектором, выполненным с обеспечением возможности подачи парогазовой смеси сонаправленно к эжектирующим струям рабочей жидкости, отличающаяся тем, что форсунки рабочей жидкости первого струйного эжектора снабжены испарительными камерами и выполнены с обеспечением возможности использования в качестве рабочей жидкости нефтепродукта с температурой начала кипения выше 350°С, содержащего распыляющий агент в количестве до 5% и выкипающего в диапазоне 100-250°С.

11. Вакуумсоздающая система по п. 10, отличающаяся тем, на линии вывода парогазовой смеси из аппарата в первый струйный эжектор встроен, по меньшей мере, первый бустерный эжектор.

12. Вакуумсоздающая система по п. 11, отличающаяся тем, что бустерный эжектор выполнен газового типа.

13. Вакуумсоздающая система по любому из пп. 10 и 11, отличающаяся тем, что перед первым струйным аппаратом включена конденсационно-холодильная и сепарационная система.

14. Вакуумсоздающая система по любому из пп. 10 и 11, отличающаяся тем, что сепаратор с тремя зонами снабжен подогревателем, выполненным с возможностью подвода теплоносителя соответствующими трубопроводными линиями.

15. Вакуумсоздающая система по любому из пп. 10 и 11, отличающаяся тем, что контур циркуляции снабжен насосом, выполненным с обеспечением возможности подачи части или всей рабочей жидкости из сепаратора с тремя зонами в теплообменный аппарат.

16. Вакуумсоздающая система по любому из пп. 10 и 11, отличающаяся тем, что линия вывода парогазовой смеси из сепаратора с тремя зонами снабжена компримирующим устройством, выполненным с обеспечением возможности откачки части или всей выводимой из контура циркуляции парогазовой смеси.

| СПОСОБ СОЗДАНИЯ ВАКУУМА ДЛЯ АППАРАТОВ ПЕРЕГОНКИ НЕФТЕПРОДУКТОВ И СИСТЕМА СОЗДАНИЯ ВАКУУМА | 2013 |

|

RU2546116C2 |

| Способ создания вакуума в аппаратах при перегонке нефтяного сырья | 2022 |

|

RU2807186C1 |

| RU 2013121619 A, 20.11.2014 | |||

| Способ получения антифрикционного текстолита, например, для подшипников | 1958 |

|

SU120099A1 |

| СПОСОБ СОЗДАНИЯ ВАКУУМА В ВАКУУМНОЙ КОЛОННЕ ПЕРЕГОНКИ НЕФТЯНОГО СЫРЬЯ И УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2007 |

|

RU2354430C1 |

| US 20100200388 A1, 12.08.2010. | |||

Авторы

Даты

2024-11-28—Публикация

2024-01-09—Подача