Назначение изобретения

Изобретение относится к нефтеперерабатывающей промышленности и может быть использовано для перегонки нефтепродуктов, в том числе мазута, под вакуумом.

Предшествующий уровень техники

Известен способ создания вакуума в промышленных аппаратах, в том числе в вакуумных колоннах для перегонки мазута, включающий отсасывание из аппаратов и ступенчатое сжатие с частичной конденсацией парогазовой смеси, содержащей газы, пары воды и жидких углеводородов, с использованием насосно-эжекторной вакуумсоздающей системы и циркулирующей, частично обновляемой при необходимости углеводородной рабочей жидкости путем ввода подпитки, использование в первом по ходу месте подачи рабочей жидкости многоступенчатого аппарата, состоящего из струйных и вихревых эжекторов, разделение образовавшейся парогазожидкостной смеси после каждого места подачи рабочей жидкости на парогазовую и жидкую фазы, подготовку рабочей жидкости путем охлаждения, вывода из контура циркуляции распитки, как балансового избытка рабочей жидкости, и вывода газов и воды, как подлежащих утилизации примесей, с использованием трехфазного сепаратора под давлением предпочтительно выше атмосферного (патент RU №2094070, кл. B01D 3/10, C10G 7/06, 27.10.1997).

Основными недостатками данного способа являются большие расходы подпитки и циркулирующей рабочей жидкости, а также затраты на ее охлаждение до температуры 30-40°C, которые в совокупности и определяют энергозатраты на процесс создания вакуума с использованием насосно-эжекторных вакуумсоздающих систем. Это объясняется трудностью извлечения примесей (газов и воды) с малым содержанием из большого количества парогазожидкостной смеси, поступающей в трехфазный сепаратор. Другим недостатком этого способа является получение некондиционного продукта, насыщенного водой и газами балансового избытка рабочей жидкости (распитки).

Известен струйный аппарат (жидкостно-газовый эжектор), содержащий патрубок ввода рабочей жидкости, активное сопло, камеру смешения, диффузор и приемную камеру с патрубком подвода откачиваемой среды (патент RU №2072454, кл. F04F 5/02, 22.09.1994).

Недостатком данной конструкции является неравномерное распределение паровых нагрузок в струйном аппарате при боковом вводе парогазовой смеси (откачиваемой среды) к эжектирующим струям рабочей жидкости (соплам). Боковой подвод затрудняет доступ парогазовой смеси к центральным соплам, так как проходное сечение частично перекрывается периферийными соплами. Это увеличивает сопротивление в струйном аппарате, нагрузку на периферийные сопла и снижает захватывающую и компримирующую способности струйных аппаратов. Также при боковом вводе парогазовой смеси к эжектирующей струе рабочей жидкости изменение направления движения парогазовой смеси создает дополнительное сопротивление в струйном аппарате, что, в свою очередь, снижает глубину создаваемого вакуума (увеличивает остаточное давление) при использовании аппарата в вакуумсоздающих системах.

Наиболее близким к заявленному изобретению по технической сущности и достигаемому результату является вакуумсоздающая система для создания вакуума в промышленных аппаратах, в том числе в вакуумных колоннах для перегонки мазута, содержащая контур циркуляции рабочей жидкости, выполненный с возможностью обновления рабочей жидкости по линиям ввода подпитки и содержащий главную, сопряженную и совмещенную части контура циркуляции, включающие, по меньшей мере, первый струйный эжектор в главной части, по меньшей мере, второй струйный эжектор и основной сепаратор под давлением предпочтительно выше атмосферного в сопряженной части и, по меньшей мере, вакуумный сепаратор, теплообменный аппарат и высоконапорный насос в совмещенной части, а также содержащая линии вывода из контура циркуляции газов, воды и распитки, как балансового избытка рабочей жидкости, при этом сопряженная часть контура циркуляции рабочей жидкости снабжена линиями вывода воды в жидкой фазе, а теплообменный аппарат выполнен с обеспечением возможности контролируемой подготовки рабочей жидкости с охлаждением и поддержанием ее температуры не ниже 40°C (Патент №120099, кл. C10G 7/06, B01D 3/10, 10.09.2012).

Недостатком данной конструкции является недостаточная дегазация (вакуумирование) рабочей жидкости в вакуумном сепараторе, разделенном гидрозатворной перегородкой на первую и отстойную (вторую) зоны. Насыщенная газами, парами воды и жидкими углеводородами рабочая жидкость из основного сепаратора сопряженной части контура циркуляции (второй ступени), смешиваясь в отстойной зоне вакуумного сепаратора с частично вакуумированной в первой зоне вакуумного сепаратора рабочей жидкостью из первого струйного эжектора (первой ступени), насыщает последнюю газами, парами воды и жидкими углеводородами, тем самым снижая эффективность вакуумирования суммарной рабочей жидкости в вакуумном сепараторе. Ограниченная поверхность испарения (зеркало жидкости) суммарной рабочей жидкости в отстойной зоне вакуумного сепаратора также снижает эффективность дегазации (вакуумирования). Недостаточная дегазация рабочей жидкости приводит к увеличению содержания в ней растворенных газов, паров воды и жидких углеводородов. В результате снижается ее вакуумсоздающая способность (повышается давление насыщенных паров), что требует увеличения расходов подпитки и рабочей жидкости или же снижается глубина создаваемого вакуума.

Сущность изобретения

Настоящее изобретение направлено на повышение эффективности дегазации (вакуумирования) рабочей жидкости в вакуумном сепараторе, увеличение захватывающей и компримирующей способности струйных аппаратов (эжекторов), а также снижение сопротивления в них, что в комплексе позволяет повысить эффективность вакуумсоздающей системы, углубить вакуум, создаваемый системой в аппарате для перегонки нефтепродуктов или снизить количество циркулирующей в системе рабочей жидкости, снижая тем самым энергозатраты на циркуляцию и тепловую нагрузку на теплообменные аппараты.

Указанная задача решается за счет того, что способ создания вакуума в аппаратах для перегонки нефтепродуктов включает откачку из аппаратов и ступенчатое сжатие с частичной конденсацией парогазовой смеси, содержащей газы, пары воды и жидких углеводородов, с использованием насосно-эжекторной вакуумсоздающей системы и циркулирующей, частично обновляемой при необходимости рабочей жидкости путем ввода подпитки, осуществление циркуляции рабочей жидкости по контуру, содержащему главную, сопряженную и совмещенную части, включающие, по меньшей мере, первый струйный эжектор в главной части, по меньшей мере, второй струйный эжектор и основной сепаратор под давлением предпочтительно выше атмосферного в сопряженной части, с использованием в совмещенной части, по меньшей мере, вакуумного сепаратора, теплообменного аппарата и высоконапорного насоса, подготовку рабочей жидкости путем охлаждения, вывод из контура циркуляции распитки, как балансового избытка рабочей жидкости, газов и воды, при этом осуществляют частичное вакуумирование (дегазацию) рабочей жидкости из основного сепаратора на контактном устройстве, установленном в вакуумном сепараторе, а ввод парогазовой смеси в струйные эжекторы осуществляют сонаправленно к эжектирующей струе рабочей жидкости.

В предпочтительном варианте осуществления изобретения контактное устройство выполнено насадочного типа. При этом рабочая жидкость из основного сепаратора подается на контактное устройство через распределительное устройство форсуночного типа.

Согласно заявленному изобретению ввод части или всей рабочей жидкости из основного сепаратора осуществляют через теплообменный аппарат. При этом часть или вся рабочая жидкость может подаваться в вакуумный сепаратор напрямую, байпасируя теплообменный аппарат.

Подача рабочей жидкости из основного сепаратора в теплообменный аппарат может осуществляться с помощью средненапорного насоса или самотеком.

В предпочтительном варианте осуществления изобретения ввод парогазовых смесей в первый и второй струйные эжекторы осуществляется вертикально (сверху вниз).

В частном случае осуществления изобретения формирование струи рабочей жидкости в зависимости от параметров работы системы осуществляют с помощью патрубков постоянного или переменного диаметров, установленных на соплах эжекторов.

В частном случае осуществления изобретения вывод парогазовой смеси из вакуумного сепаратора осуществляют, по меньшей мере, по двум линиям, подключенным в соответствующих точках.

В частном случае осуществления изобретения, при подаче в аппарат для перегонки нефтепродуктов водяного пара, парогазовую смесь из аппарата компримируют в бустерном эжекторе и частично конденсируют в конденсационно-холодильной и сепарационной системе. Конденсат отводят из системы, а несконденсировавшуюся часть парогазовой смеси направляют в первый струйный эжектор.

В частном случае осуществления изобретения часть парогазовой смеси из вакуумного сепаратора откачивают, компримируют и выводят с помощью смесительного устройства струйного типа.

Поставленная цель достигается тем, что используют вакуумсоздающую систему аппаратов для перегонки нефтепродуктов, содержащую контур циркуляции рабочей жидкости, выполненный с возможностью обновления рабочей жидкости по линиям ввода подпитки и содержащий главную, сопряженную и совмещенные части контура циркуляции, включающие, по меньшей мере, первый струйный эжектор в главной части, по меньшей мере, второй струйный эжектор и основной сепаратор под давлением предпочтительно выше атмосферного в сопряженной части и, по меньшей мере, вакуумный сепаратор, теплообменный аппарат и высоконапорный насос в совмещенной части, а также содержащую линии вывода из контура циркуляции газов, воды и распитки, как балансового избытка рабочей жидкости, при этом вакуумный сепаратор снабжен контактным устройством, выполненным с обеспечением возможности вакуумирования рабочей жидкости из основного сепаратора, а струйные эжекторы выполнены с обеспечением возможности сонаправленного ввода парогазовой смеси к эжектирующей струе рабочей жидкости.

В предпочтительном варианте осуществления изобретения над контактным устройством может быть установлено распределительное устройство безнапорного или напорного типа.

В предпочтительном варианте осуществления изобретения линия ввода парогазовой смеси в первый струйный эжектор выполнена вертикально. При этом напротив выкида стояка рабочей жидкости первой ступени может быть установлен отбойник. Кроме того, на выходе из стояка может быть сделано расширение.

Согласно заявленному изобретению на линии ввода рабочей жидкости из основного в вакуумный сепаратор могут быть последовательно установлены средненапорный насос и/или теплообменный аппарат.

На линии вывода рабочей жидкости из вакуумного сепаратора к высоконапорному насосу может быть установлен средненапорный насос, выполненный с обеспечением возможности подачи части или всей рабочей жидкости в теплообменный аппарат.

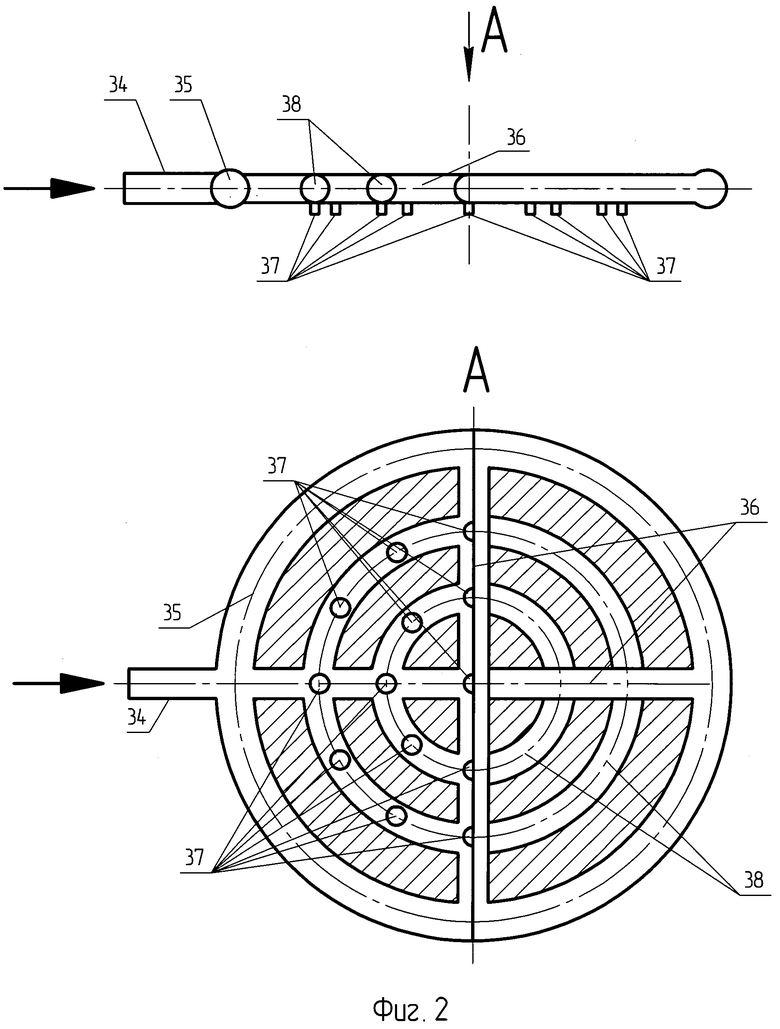

В частном случае осуществления изобретения в эжекторах, выполненных с обеспечением возможности сонаправленного ввода парогазовой смеси к эжектирующей струе рабочей жидкости, между распределительными трубками с форсунками могут быть установлены дополнительные распределительные трубки с форсунками.

В частном случае осуществления изобретения, перед первым струйным эжектором могут быть установлены бустерный эжектор и конденсационно-холодильная и сепарационная система.

В частном случае осуществления изобретения на линии вывода парогазовой смеси из вакуумного сепаратора может быть установлено смесительное устройство, выполненное с обеспечением возможности откачки, компримирования и вывода из системы части парогазовой смеси.

Предварительное вакуумирование (дегазация) рабочей жидкости из основного сепаратора на контактном устройстве, установленном в вакуумном сепараторе, отдельно от рабочей жидкости из первого струйного эжектора, предварительно дегазированной в первой зоне вакуумного сепаратора, обеспечивает более полную дегазацию суммарной рабочей жидкости по сравнению с совместным вакуумированием смеси рабочих жидкостей в соответствии с известными способами, включая прототип.

Ввод парогазовой смеси в струйные эжекторы сонаправленно к эжектирующей струе рабочей жидкости увеличивает захватывающую и компримирующую способности эжектора, а также снижает сопротивление в точке захвата парогазовой смеси струей рабочей жидкости. Это становится возможным благодаря симметричному расположению полостей подвода парогазовой смеси относительно центра струйного эжектора, что обеспечивает равномерное распределение паровых нагрузок и отсутствие сопротивления в эжекторе при изменении направления движения парогазовой смеси.

Эти существенные отличительные признаки предлагаемого решения вносят основной вклад в повышение эффективности работы вакуумсоздающей системы: позволяют снизить количество циркулирующей в системе рабочей жидкости или увеличить глубину создаваемого вакуума.

Установка распределительного устройства над контактным устройством позволяет увеличить поверхность испарения рабочей жидкости из основного сепаратора и равномерно распределить ее на контактное устройство.

Вовлечение теплообменного аппарата и средненапорного насоса в сопряженную часть контура циркуляции рабочей жидкости позволяет, во-первых, интенсифицировать процесс вакуумирования (дегазации) на контактном устройстве за счет нагрева рабочей жидкости и последующего ее распыла в форсунках распределительного устройства за счет давления, создаваемого средненапорным насосом, во-вторых, транспортировать рабочую жидкость из основного сепаратора в вакуумный при любом их расположении относительно друг друга.

Установка бустерного эжектора и конденсационно-холодильной и сепарационной системы перед первым струйным эжектором позволяет сконденсировать часть парогазовой смеси при большем давлении (за счет компримирования в бустерном эжекторе) снижая тем самым нагрузку на первый струйный эжектор и вакуумсоздающую систему в целом.

Установка смесительного устройства на линии вывода парогазовой смеси из вакуумного сепаратора позволяет снизить нагрузку на второй струйный эжектор за счет откачки и компримирования части парогазовой смеси с последующим выводом ее с установки.

Установка на сопла эжекторов патрубков постоянного или переменного диаметров позволяет формировать струю рабочей жидкости в зависимости от параметров работы системы.

Совокупность существенных признаков предлагаемого решения вакуумсоздающей системы позволяет увеличить глубину дегазации (вакуумирования) рабочей жидкости и повысить эффективность работы эжекторов. В результате снижается давление насыщенных паров рабочей жидкости и сопротивление в эжекторах, что позволяет увеличить глубину создаваемого вакуума в аппаратах для перегонки нефтепродуктов.

Аналогичный способ создания вакуума для аппаратов перегонки нефтепродуктов с использованием предложенной конструкции насосно-эжекторной вакуумсоздающей системы по совокупности признаков и достигаемому эффекту в предшествующем уровне техники не выявлен.

Краткое описание чертежей

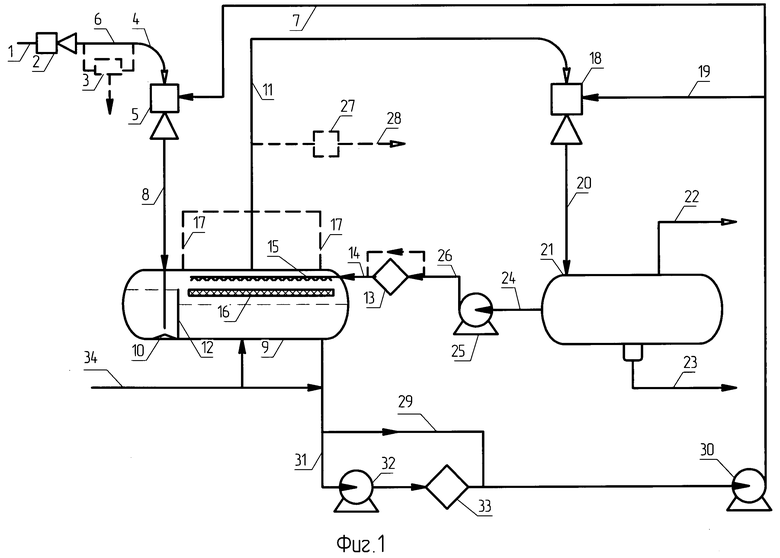

На фиг.1 приведен общий вид описываемой вакуумсоздающей системы.

На фиг.2 - общий вид примера струйного эжектора с сонаправленным вводом парогазовой смеси к эжектирующей струе рабочей жидкости.

Пунктирные линии на схеме относятся к некоторым возможным вариантам реализации решения.

Предлагаемая вакуумсоздающая система (фиг.1) включает бустерный эжектор 2, конденсационно-холодильную и сепарационную систему (КХСС) 3, первый струйный эжектор 5, стояк ввода рабочей жидкости первой ступени 8, вакуумный сепаратор 9, отбойник 10, разделительную перегородку 12, теплообменный аппарат 13, дегазирующее контактное устройство 16, распределительное устройство 15, «гребенка» вывода парогазовой смеси из вакуумного сепаратора 17, второй струйный эжектор 18, основной сепаратор 21, средненапорный насос 25, смесительное устройство 27, высоконапорный насос 30, средненапорный насос 32, теплообменный аппарат 33.

На фиг.2 - общий вид эжектора парогазовой смеси, с, по меньшей мере, первым штуцером ввода рабочего тела 34, внешней распределительной трубкой рабочего тела 35, внутренними распределительными трубками 36 с установленными в них соплами 37, дополнительные распределительные трубки 38 с установленными в них соплами 37. На соплах 37 могут быть установлены патрубки постоянного или переменного диаметра (на чертеже не указан). Ввод парогазовой смеси осуществляется через полости (на фиг.2 заштрихованы).

Раскрытие варианта осуществления изобретения

Вакуумсоздающая система согласно полезной модели работает следующим образом. Парогазовая смесь по линии 1 подается в бустерный эжектор 2, где рабочим телом (паром или жидкостью) сжимается до заданного давления. Из бустерного эжектора компримированная парогазовая смесь по линии 2 попадает в конденсационно-холодильную и сепарационную систему (КХСС) 3. При «сухой» перегонке (без водяного пара) парогазовая смесь может подаваться в первый струйный эжектор напрямую по линии 6. В КХСС часть парогазовой смеси конденсируется, а не сконденсировавшаяся часть по линии 4 с вертикальным вводом подается в первый струйный эжектор 5, в который по линии 7 под давлением подается рабочая жидкость.

Из первого струйного эжектора парожидкостная смесь по линии (стояку) 8 подается в вакуумный сепаратор 9 под давлением предпочтительно ниже атмосферного. Напротив выхода из стояка установлен отбойник 10 для компенсации гидроудара. Для снижения скорости парожидкостной смеси на выходе из стояка может быть установлено расширение. Попадая в первую зону вакуумного сепаратора, часть паров воды и углеводородных газов испаряется из рабочей жидкости первой ступени и по линии 11 выводится из вакуумного сепаратора. Из первой зоны вакуумного сепаратора рабочая жидкость через разделительную перегородку 12 переливается во вторую (отстойную) зону вакуумного сепаратора, где она смешивается с частично вакуумированной рабочей жидкостью из основного сепаратора (второй ступени). Во второй (отстойной) зоне из суммарной рабочей жидкости испаряется оставшаяся часть паров воды и углеводородных газов. Часть испарившейся паров и газов выводится из вакуумного сепаратора по линии 11, а другая часть попадает на дегазирующее контактное устройство и контактирует с, при необходимости, подогретой рабочей жидкостью второй ступени из основного сепаратора. Подогретая в теплообменном аппарате 13 рабочая жидкость второй ступени вводится в вакуумный сепаратор по линии 14 через распределительное устройство 15 и подается на дегазирующее контактное устройство 16. Рабочая жидкость второй ступени, распыленная в форсунках распределительного устройства, имеет большую площадь испарения, что позволяет частично дегазировать (вакуумировать) ее еще до попадания на дегазирующее контактное устройство 15. Большая поверхность контактного устройства также увеличивает эффективность дегазации (вакуумирования). Парогазовая смесь суммарной рабочей жидкости, контактируя с подогретой рабочей жидкостью второй ступени на контактном устройстве, как испаряющий агент, снижает давление насыщенных паров рабочей жидкости, что увеличивает эффективность дегазации (вакуумирования). С контактного устройства рабочая жидкость второй ступени самотеком поступает во вторую (отстойную) зону вакуумного сепаратора. Парогазовая смесь, испарившаяся из рабочей жидкости второй ступени, выводится вместе с парогазовыми смесями из первой зоны и суммарной рабочей жидкости по линии 11. Для снижения сопротивления вывод парогазовой смеси из емкости-сепаратора может осуществляться в двух и более точках по линиям 17. Парогазовую смесь, представляющую собой концентрат газов и воды, выводят из вакуумного сепаратора 9 и направляют по линии 11 во второй струйный эжектор 18, относящийся к сопряженному контуру циркуляции рабочей жидкости. Сюда же по линии 19 подают под высоким давлением часть рабочей жидкости из совмещенной части контура ее циркуляции. Рабочая жидкость, частично испаряясь, смешивается в эжекторе 18 с парогазовой смесью и сжимает на выходе суммарную смесь. Образовавшуюся в результате сжатия парогазожидкостную смесь направляют из второго струйного эжектора по линии 20 в основной сепаратор под давлением выше атмосферного 21, снабженный коалесцером (на чертеже не указан). Из этого сепаратора выводят газы и часть воды (или всю воду) в паровой фазе и этот поток в парогазовой фазе направляют по линии 22 на утилизацию. Балансовый избыток рабочей жидкости и водный конденсат (при его образовании) выводят по линии 23. По линии 24 выводят рабочую жидкость с остаточным содержанием газов и воды, которую самотеком или с помощью средненапорного насоса 25 направляют по линии 26 частично или полностью в теплообменный аппарат 13 и по линии 14 подают в вакуумный сепаратор 9, возвращая тем самым рабочую жидкость из сопряженной части циркуляции в совмещенную часть. При необходимости часть или вся парогазовая смесь может через смесительное устройство 27, выполненное с обеспечением возможности компримирования парогазовой смеси, выводится с установки по линии 28. Суммарная вакуумированная рабочая жидкость выводится из вакуумного сепаратора по линии 29 идет на прием высоконапорного насоса 30. При необходимости часть или вся рабочая жидкость из вакуумного сепаратора по линии 31 через средненапорный насос 32 может подаваться в теплообменный аппарат 33. Подпитка может подаваться в систему по линии 34 в линию вывода рабочей жидкости из вакуумного сепаратора 29 и/или в вакуумный сепаратор 9.

Циркуляцию рабочей жидкости по главной и совмещенной частям контура циркуляции осуществляют по контуру «вакуумный сепаратор 9 - высоконапорный насос 30 - первый струйный эжектор 5 - вакуумный сепаратор 9».

Циркуляцию рабочей жидкости по сопряженной и совмещенной частям контура циркуляции осуществляют по контуру «вакуумный сепаратор 9 - высоконапорный насос 30 - второй струйный эжектор 18 - основной сепаратор 21 - средненапорный насос 25 - вакуумный сепаратор 9».

Таким образом, предлагаемая вакуумсоздающая система позволяет повысить эффективность ее функционирования, снизить количество циркулирующей по главному и сопряженному контурам количество рабочей жидкости, что позволяет снизить энергозатраты на перекачку и тепловую нагрузку на теплообменные аппараты.

Список условных обозначений

1 - линия ввода парогазовой смеси из аппарата в систему;

2 - бустерный эжектор;

3 - конденсационно-холодильная и сепарационная система (КХСС);

4 - линия ввода парогазовой смеси в первый струйный эжектор;

5 - первый струйный эжектор;

6 - линия подачи напрямую парогазовой смеси из бустерного в струйный эжекторы;

7 - линия ввода рабочей жидкости в первый струйный эжектор;

8 - линия подачи парожидкостной смеси из первого струйного эжектора в вакуумный сепаратор (стояк);

9 - вакуумный сепаратор;

10 - отбойник;

11 - линия вывода парогазовой смеси из вакуумного сепаратора;

12 - разделительная перегородка;

13 - теплообменный аппарат;

14 - линия ввода рабочей жидкости из основного сепаратора;

15 - распределительное устройство;

16 - контактное устройство;

17 - дополнительные линии вывода парогазовой смеси из вакуумного сепаратора;

18 - второй струйный эжектор;

19 - линия ввода рабочей жидкости во второй струйный эжектор;

20 - линия подачи парожидкостной смеси из второго струйного эжектора в основной сепаратор (стояк);

21 - основной сепаратор;

22 - линия вывода парогазовой смеси из основного сепаратора;

23 - линия вывода балансового избытка рабочей жидкости, углеводородного и парового конденсатов;

24 - линия вывода рабочей жидкости из основного сепаратора;

25 - средненапорный насос;

26 - линия подачи рабочей жидкости из средненапорного насоса в теплообменный аппарат или вакуумный сепаратор;

27 - смесительное устройство;

28 - линия вывода парогазовой смеси из смесительного устройства;

29 - линия вывода рабочей жидкости из вакуумного сепаратора на прием высоконапорного насоса;

30 - высоконапорный насос;

31 - линия вывода рабочей жидкости из вакуумного сепаратора на прием средненапорного насоса;

32 - средненапорный насос;

33 - теплообменный аппарат;

34 - ввод рабочей жидкости;

35 - внешнее распределительное кольцо;

36 - внутренние распределительные трубки;

37 - форсунки;

38 - дополнительные распределительные трубки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНДЕНСАЦИИ ПАРОГАЗОВОЙ СМЕСИ ИЗ ПРОМЫШЛЕННЫХ АППАРАТОВ ВАКУУМНОЙ ПЕРЕГОНКИ НЕФТЕПРОДУКТОВ. | 2017 |

|

RU2678329C2 |

| СПОСОБ ОХЛАЖДЕНИЯ И КОНДЕНСАЦИИ ПАРОГАЗОВОЙ СМЕСИ И СМЕСИТЕЛЬНАЯ КОНДЕНСАЦИОННАЯ СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2648803C1 |

| Способ создания вакуума в аппаратах при перегонке нефтяного сырья | 2022 |

|

RU2807186C1 |

| ПРОМЫШЛЕННАЯ УСТАНОВКА ПЕРЕГОНКИ НЕФТИ | 2014 |

|

RU2623428C2 |

| Способ вакуумирования и вакуумсоздающая система для промышленных аппаратов нефтепереработки | 2024 |

|

RU2831008C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЖИРНЫХ ГАЗОВ ИЗ СМЕСИ УГЛЕВОДОРОДНЫХ ГАЗОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2672713C1 |

| СПОСОБ ДЕГАЗАЦИИ НАСЫЩЕННОГО АМИНОВОГО РАСТВОРА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2658412C1 |

| Способ разделения смесей с высоким содержанием жидкофазного продукта | 2015 |

|

RU2615412C1 |

| СВЕТИЛЬНАЯ МАСЛЯНАЯ ДОБАВКА | 2015 |

|

RU2602073C2 |

| СПОСОБ СОЗДАНИЯ ВАКУУМА В ВАКУУМНОЙ КОЛОННЕ ПЕРЕГОНКИ НЕФТЯНОГО СЫРЬЯ И УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2007 |

|

RU2354430C1 |

Изобретение относится к нефтеперерабатывающей промышленности, а именно к способу создания вакуума в аппаратах для перегонки нефтепродуктов и к вакуумсоздающей системе аппаратов для осуществления данного способа. Способ создания вакуума включает откачку из аппаратов и ступенчатое сжатие с частичной конденсацией парогазовой смеси, содержащей газы, пары воды и жидких углеводородов, с использованием насосно-эжекторной вакуумсоздающей системы и циркулирующей, частично обновляемой путем ввода подпитки рабочей жидкости, осуществление циркуляции рабочей жидкости по контуру, содержащему главную, сопряженную и совмещенные части контура циркуляции, включающие, по меньшей мере, первый струйный эжектор в главной части, по меньшей мере, второй струйный эжектор и основной сепаратор под давлением предпочтительно выше атмосферного в сопряженной части и, по меньшей мере, вакуумный сепаратор, теплообменный аппарат и высоконапорный насос в совмещенной части, а также содержащей линии вывода из контура циркуляции газов, воды и распитки, как балансового избытка рабочей жидкости. При этом осуществляется частичное раздельное вакуумирование рабочей жидкости из основного сепаратора путем ее подачи на контактное устройство, установленное в вакуумном сепараторе, а ввод парогазовой смеси в струйные эжекторы осуществляется сонаправленно к эжектирующей струе рабочей жидкости. Предлагаемые объекты позволяют повысить эффективность вакуумсоздающей системы, увеличить глубину создаваемого вакуума или снизить количество циркулирующей в системе рабочей жидкости. 2 н. и 26 з.п. ф-лы, 2 ил.

1. Способ создания вакуума в аппаратах для перегонки нефтепродуктов, включающий откачку из аппаратов и ступенчатое сжатие с частичной конденсацией парогазовой смеси, содержащей газы, пары воды и жидких углеводородов, с использованием насосно-эжекторной вакуумсоздающей системы и циркулирующей, частично обновляемой путем ввода подпитки рабочей жидкости, осуществление циркуляции рабочей жидкости по контуру, содержащему главную, сопряженную и совмещенные части контура циркуляции, включающие, по меньшей мере, первый струйный эжектор в главной части, по меньшей мере, второй струйный эжектор и основной сепаратор под давлением предпочтительно выше атмосферного в сопряженной части и, по меньшей мере, вакуумный сепаратор, теплообменный аппарат и высоконапорный насос в совмещенной части, а также содержащей линии вывода из контура циркуляции газов, воды и распитки, как балансового избытка рабочей жидкости, отличающийся тем, что осуществляется частичное раздельное вакуумирование рабочей жидкости из основного сепаратора путем ее подачи на контактное устройство, установленное в вакуумном сепараторе, а ввод парогазовой смеси в струйные эжекторы осуществляется сонаправленно к эжектирующей струе рабочей жидкости.

2. Способ по п.1, отличающийся тем, что контактное устройство выполнено насадочного типа.

3. Способ по пп.1 и 2, отличающийся тем, что подачу рабочей жидкости из основного сепаратора на контактное устройство в вакуумный сепаратор осуществляют через распределительное устройство.

4. Способ по п.3, отличающийся тем, что подачу рабочей жидкости из основного сепаратора на контактное устройство в вакуумный сепаратор осуществляют через распределительное устройство форсуночного типа.

5. Способ по любому из пп.1, 2 и 4, отличающийся тем, что осуществляют контроль температуры рабочей жидкости из основного сепаратора на входе в вакуумный сепаратор с помощью теплообменного аппарата.

6. Способ по любому из пп.1, 2 и 4, отличающийся тем, что ввод парогазовой смеси в струйные эжекторы главного и сопряженного контуров циркуляции рабочей жидкости осуществляют вертикально.

7. Способ по п.1, отличающийся тем, что осуществляют компримирование парогазовой смеси из аппарата для перегонки нефтепродуктов в бустерном эжекторе, установленном перед первым струйным эжектором.

8. Способ по п.7, отличающийся тем, что осуществляют частичную конденсацию компримированной в бустерном эжекторе парогазовой смеси в конденсационно-холодильной и сепарационной системе, установленной между бустерным и, по меньшей мере, первым струйным эжекторами.

9. Способ по п.1, отличающийся тем, что вывод парогазовой смеси из вакуумного сепаратора осуществляют, по меньшей мере, по двум линиям.

10. Способ по п.1, отличающийся тем, что сконденсировавшиеся пары воды и углеводородов выводят из сепаратора второй ступени в жидкой фазе вместе с балансовым избытком рабочей жидкости.

11. Способ по п.1, отличающийся тем, что часть или вся вакуумированная рабочая жидкость из вакуумного сепаратора отводится дополнительным насосом в теплообменный аппарат.

12. Способ по любому из пп.1, 2 и 4, отличающийся тем, что часть парогазовой смеси из вакуумного сепаратора откачивают, компримируют и выводят с помощью смесительного устройство струйного типа.

13. Способ по п.1, отличающийся тем, что ввод подпитки осуществляют в вакуумный сепаратор и/или в линию подачи рабочей жидкости из вакуумного сепаратора на прием высоконапорного насоса.

14. Вакуумсоздающая система аппаратов для перегонки нефтепродуктов, содержащая контур циркуляции рабочей жидкости, выполненный с возможностью обновления рабочей жидкости по линиям ввода подпитки и содержащий главную, сопряженную и совмещенные части контура циркуляции, включающие, по меньшей мере, первый струйный эжектор в главной части, по меньшей мере, второй струйный эжектор и основной сепаратор под давлением предпочтительно выше атмосферного в сопряженной части и, по меньшей мере, вакуумный сепаратор, теплообменный аппарат и высоконапорный насос в совмещенной части, а также содержащая линии вывода из контура циркуляции газов, воды и распитки, как балансового избытка рабочей жидкости, отличающаяся тем, что вакуумный сепаратор снабжен контактным устройством, выполненным с обеспечением возможности вакуумирования рабочей жидкости из основного сепаратора, а струйные эжекторы выполнены с обеспечением возможности сонаправленного ввода парогазовой смеси к эжектирующей струе рабочей жидкости.

15. Вакуумсоздающая система аппаратов по п.14, отличающаяся тем, что установлен, по меньшей мере, первый бустерный эжектор на линии вывода парогазовой смеси из аппарата в первый струйный эжектор.

16. Вакуумсоздающая система аппаратов по п.15, отличающаяся тем, что бустерный эжектор выполнен парового типа.

17. Вакуумсоздающая система аппаратов по любому из пп.14 и 15, отличающаяся тем, что перед струйным эжектором установлена конденсационно-холодильная и сепарационная система.

18. Вакуумсоздающая система аппаратов по любому из пп.14 и 15, отличающаяся тем, что ввод парогазовой смеси в эжектор выполнен вертикально.

19. Вакуумсоздающая система аппаратов по любому из пп.14 и 15, отличающаяся тем, что эжекторы снабжены, по меньшей мере, первой распределительной трубой рабочей жидкости, имеющей, по меньшей мере, один ввод рабочей жидкости и внутренние распределительные трубки с установленными в них форсунками.

20. Вакуумсоздающая система аппаратов по п.19, отличающаяся тем, что эжекторы снабжены дополнительными распределительными трубками с дополнительными форсунками между распределительными трубками с форсунками.

21. Вакуумсоздающая система аппаратов по п.14, отличающаяся тем, что форсунки снабжены патрубками постоянного или переменного диаметра.

22. Вакуумсоздающая система аппаратов по п.14, отличающаяся тем, что вакуумный сепаратор снабжен отбойником напротив вывода из стояка рабочей жидкости.

23. Вакуумсоздающая система аппаратов по п.14, отличающаяся тем, что на линии ввода рабочей жидкости из основного в вакуумный сепаратор установлен теплообменный аппарат.

24. Вакуумсоздающая система аппаратов по п.14, отличающаяся тем, что над контактным устройством установлено распределительное устройство рабочей жидкости второй ступени.

25. Вакуумсоздающая система аппаратов по п.14, отличающаяся тем, что распределительное устройство выполнено напорного типа.

26. Вакуумсоздающая система аппаратов по п.14, отличающаяся тем, что на линии вывода парогазовой смеси из вакуумного сепаратора установлено смесительное устройство, выполненное с обеспечением возможности компримирования выводимой из системы парогазовой смеси.

27. Вакуумсоздающая система аппаратов по п.26, отличающаяся тем, что смесительное устройство выполнено струйного типа.

28. Вакуумсоздающая система аппаратов по п.14, отличающаяся тем, что совмещенная часть контура циркуляции снабжена насосом, выполненным с обеспечением возможности, подачи части или всей рабочей жидкости из вакуумного сепаратора в теплообменный аппарат.

| Способ получения антифрикционного текстолита, например, для подшипников | 1958 |

|

SU120099A1 |

| Способ получения 2-окси-5-сульфокислоты дифенила | 1936 |

|

SU50857A1 |

| US 20070278088A1, 06.12.2007 | |||

Авторы

Даты

2015-04-10—Публикация

2013-02-26—Подача