Область техники

Изобретение относится к области производства автомобильных и авиационных масел и жидкостей, содержащих графеновые или графенсодержащие добавки с помощью процесса жидкостной фазовой эксфолиации.

Уровень техники

Известен способ получения углеродного антифрикционного покрытия на контактирующих трущихся поверхностях в условиях эксплуатации (патент РФ на изобретение №2760987, кл. МПК F16C 33/12, F16C 33/14, F16C 33/16, C10M 125/02, опубл. 02.12.2021), получают многослойный графен с помощью химической эксфолиации графита ГСМ 2. Готовят 10% масс. концентрат многослойного графена в масле И-20 с последующей обработкой ультразвуком с частотой 22 кГц в течение 30 мин. Полученный концентрат вводят в Литол-24 при 70-80°С, в количестве 0,2 % масс. и диспергируют в шаровой мельнице при температуре 20-25°C в течение 10 мин. Согласно предложенному способу получение углеродного покрытия происходит непосредственно в процессе эксплуатации узла трения.

Недостатки приведенного изобретения - необходимо использовать две стадии для приготовления готового углеродного антифрикционного покрытия, используя при этом разные установки с высоким потреблением электроэнергии и расходом воды для охлаждения ультразвуковой установки.

Наиболее близким по технической сущности является способ получения графеносодержащих суспензий эксфолиацией графита (патент РФ на изобретение №2737925, кл. МКТУ C01B 32/186, B82Y 40/00, опубл. 04.12.2020), включающий приготовление смеси кристаллического графита с жидкостью с концентрацией графита от 10 до 20 % масc. в емкости для исходной суспензии, подачу исходной суспензии в роторный аппарат, эксфолиацию графита и отвод обработанной суспензии из роторного аппарата, эксфолиацию графита осуществляют последовательно в нескольких роторных аппаратах, причем подачу исходной суспензии в первый роторный аппарат осуществляют насосом с фиксированным расходом, после отвода обработанной суспензии из одного роторного аппарата ее подают в следующий роторный аппарат, а из последнего роторного аппарата обработанную суспензию подают в центробежный сепаратор и после сепарации фугат подают в емкость готового продукта, а осадок подают в емкость для исходной суспензии, в которую добавляют графит и жидкость до получения требуемой концентрации графита в исходной суспензии.

Данный способ имеет существенные недостатки: применение сложной и дорогостоящей аппаратуры; большой расход электроэнергии; многоступенчатый процесс получения готового продукта.

Раскрытие изобретения

Технический результат, который достигается с помощью предлагаемого изобретения, заключается в повышении триботехнических характеристик трущихся сопряжений и увеличении износостойкости с использованием смазочных материалов с углеродными добавками. Заявленный способ позволяет повысить эффективность эксфолиации и измельчения графита и других графитоподобных и графенсодержащих материалов.

Указанный технический результат достигается тем, что способ получения смазочного материала с углеродными добавками включает следующие этапы: добавление в смазочный материал 0,01-0,25 % масс. углеродной добавки и последующую обработку полученной смеси методом жидкостной фазовой эксфолиации при следующих режимах: скорость перемешивания от 1000 до 10000 об/мин, время обработки от 15 мин до 6 часов.

В качестве смазочного материала может быть использовано индустриальное, трансмиссионное, моторное масло.

В качестве углеродной добавки могут быть использованы: активированный мелкодисперсный графит, фторированный графит, терморасширенный графит, окисленный графит, пены и аэрогели на основе восстановленного оксида графена, оксида графена, а также смеси перечисленных материалов.

Обработку методом жидкостной фазовой эксфолиации возможно проводить с помощью турбулентного миксера. При обработке в миксере возможно использование рабочих насадок с размером отверстий и разрезов от 0,5 мм до 1 см.

Оптимальные значения параметров заявленного способа: количество углеродной добавки в смазочном материале 0,05 % масс., время обработки 30 минут, рабочая температура процесса жидкостной эксфолиации 25°С-40°С, скорость перемешивания составляет 7500 об/мин.

Важным отличием является то, что в заявленном способе получения используется не химическая эксфолиация, а жидкостная фазовая эксфолиация.

Краткое описание чертежей

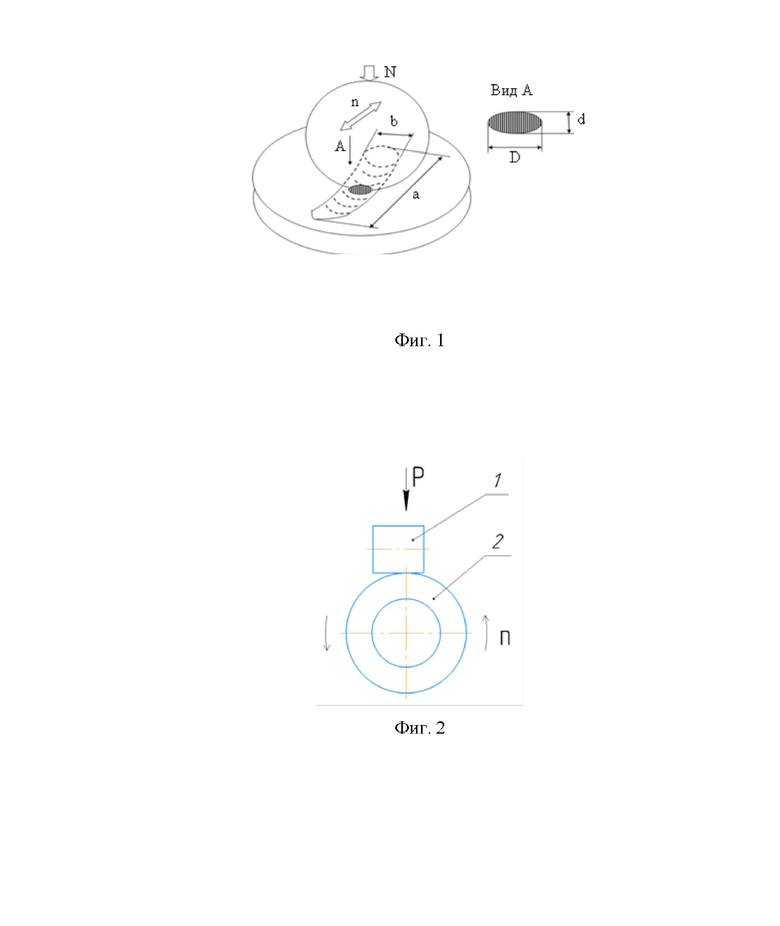

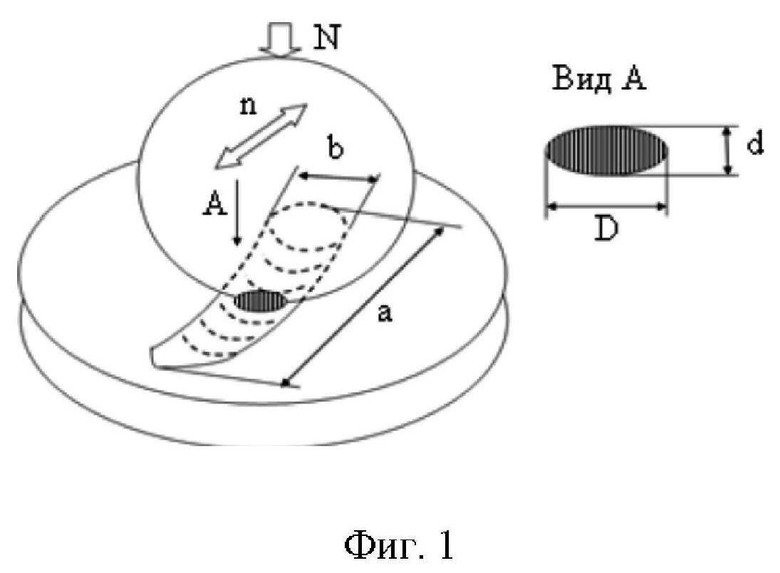

На фиг. 1 представлена схема трения «шар-плоскость» и «эллипс» пятна износа на инденторе. На фиг. приняты следующие обозначения: а - длина канавки износа, мм, b - ширина канавки износа, мм, n - частота колебаний, колеб/мин, N - нагрузка, Н, D - продольная ось эллипса износа, мм, d - поперечная ось эллипса износа, мм.

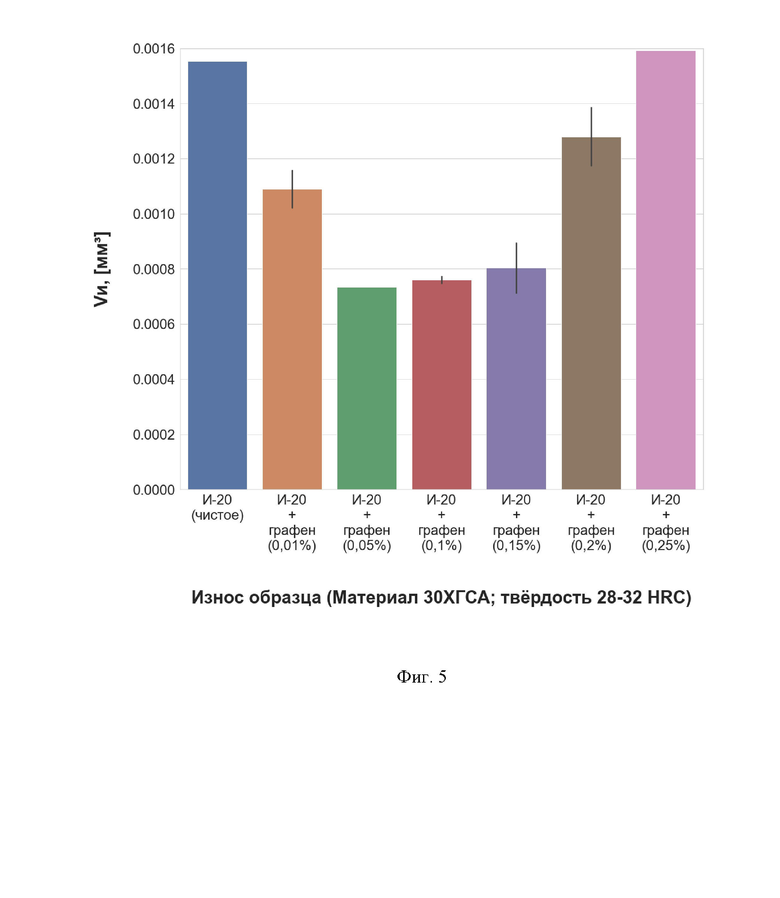

На фиг. 2 представлена схема трения «скрещенные цилиндры». На фиг. приняты следующие обозначения: 1 - цилиндрический ролик (испытуемый образец), 2 - внешняя обойма конического роликового подшипника, P - нагрузка, Н, n - частота вращения, об/мин.

На фиг. 3 представлен снимок поверхности зоны износа.

На фиг. 4 представлен внешний вид дорожек трения после приработки (нижняя дорожка) и наработки 20 минут (верхняя дорожка) при смазке чистым маслом И-20 (а) и И-20 с графеновой добавкой (б).

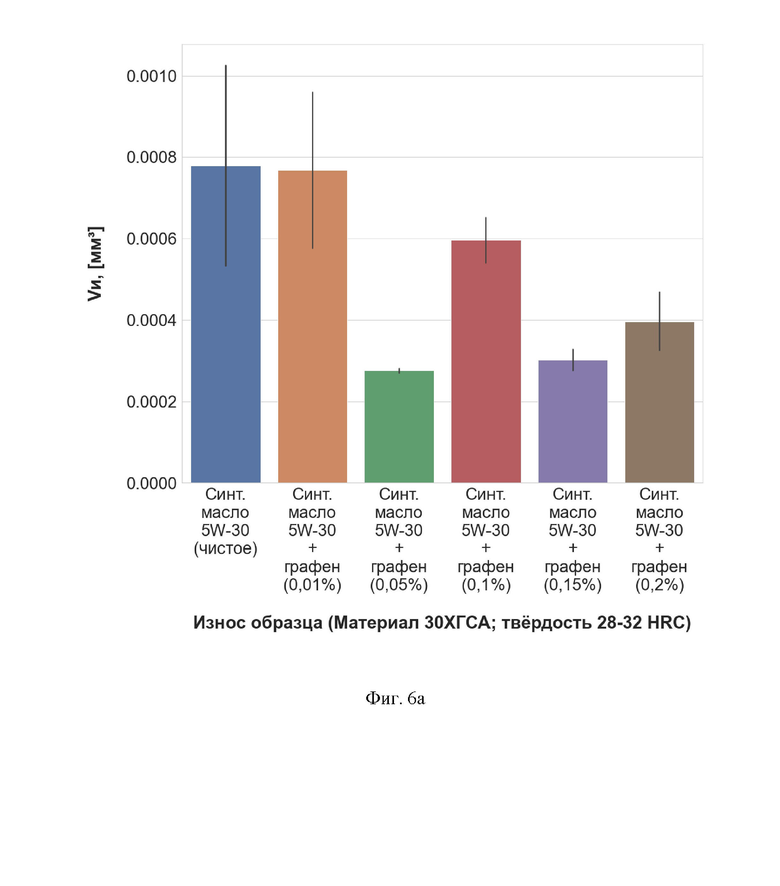

На фиг. 5 представлена экспресс-оценка сопротивления изнашиванию и изнашивающей способности поверхностей И-20 модифицированных графеном.

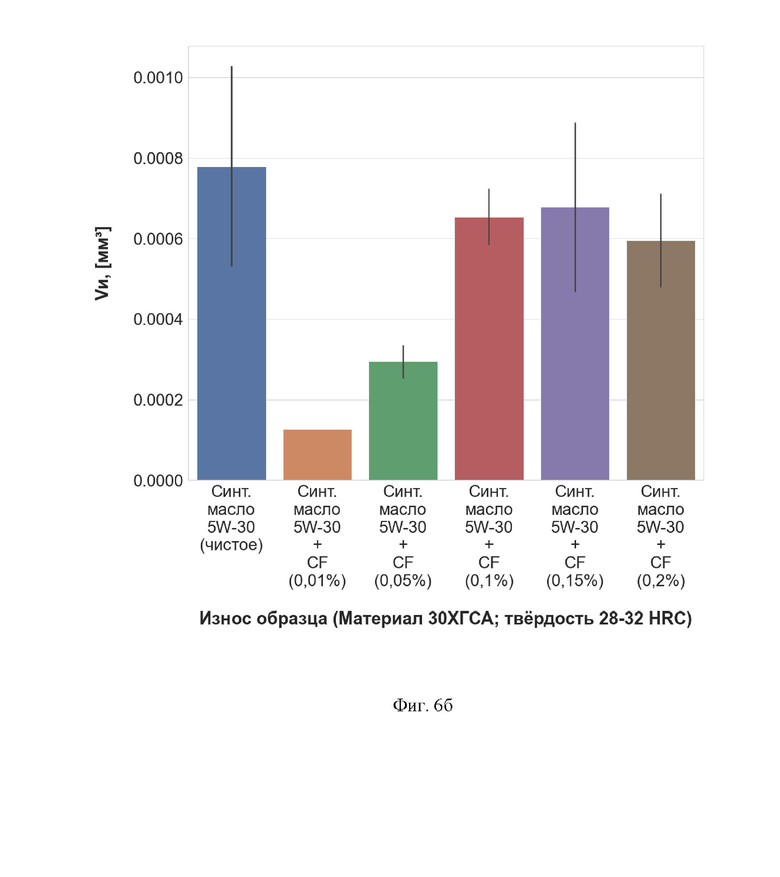

На фиг. 6 представлена экспресс-оценка сопротивления изнашиванию и изнашивающей способности поверхностей коммерческих синтетических масел 5W-30 модифицированных графеном (а) и фторированным графеном (CF) (б).

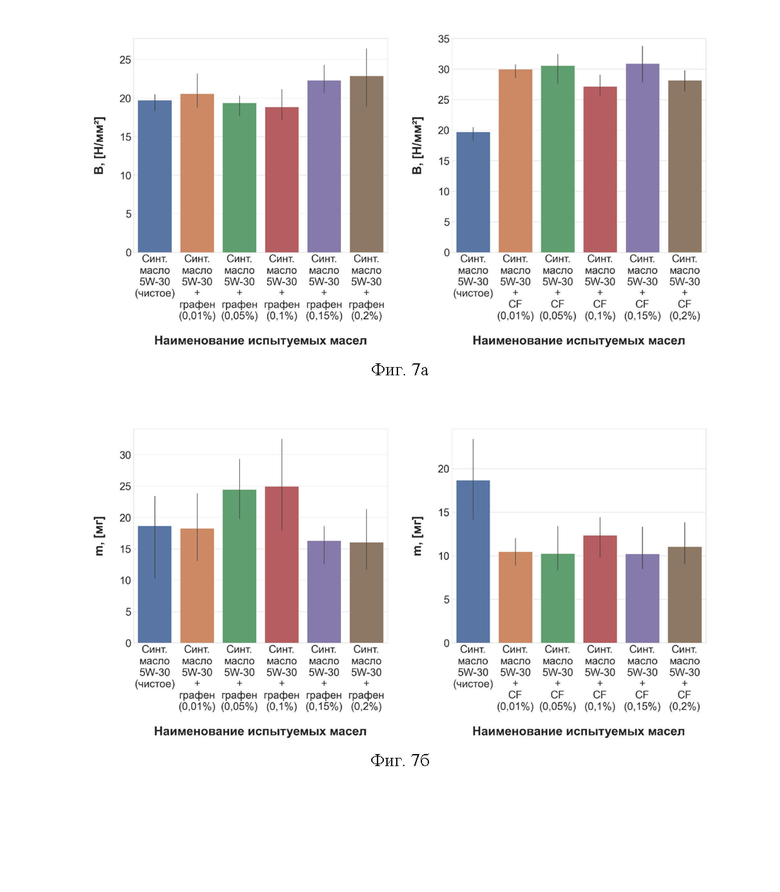

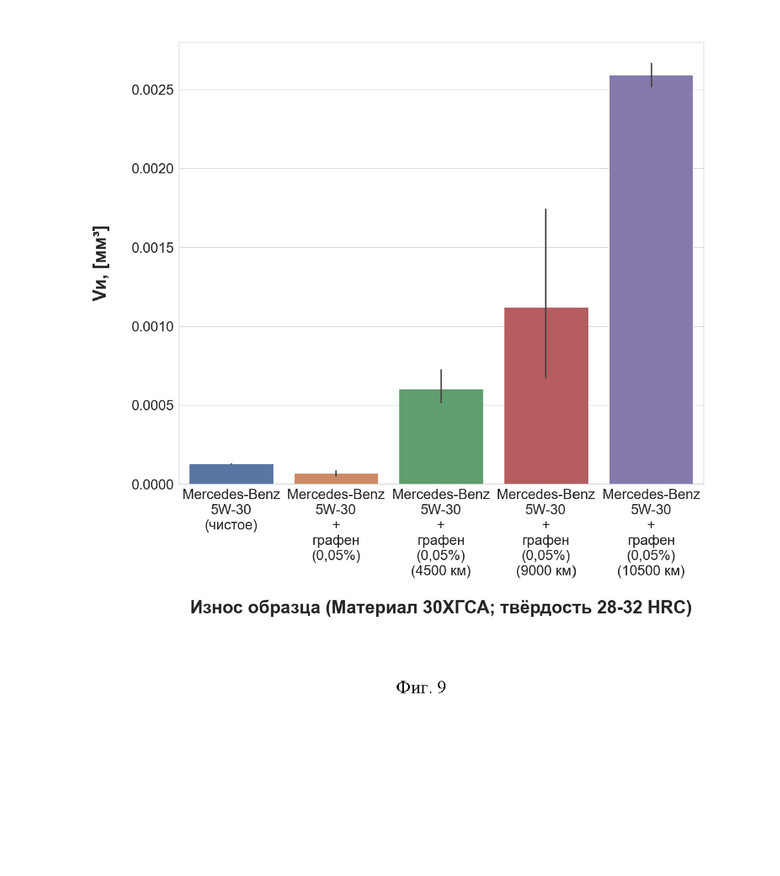

На фиг. 7 представлены испытания в зоне граничного трения по Бруггеру (DIN51347) коммерческих синтетических масел 5W-30 модифицированных графеном (слева) и фторированным графеном (справа). На фиг. 7а выполнено сравнение синтетических масел по несущей способности масляной пленки (критерий Бруггера). На фиг. 7б представлено сравнение синтетических масел по величине среднего массового износа образцов, а на фиг. 7в по среднему изменению температуры масла при испытаниях по Бруггеру (DIN 51347).

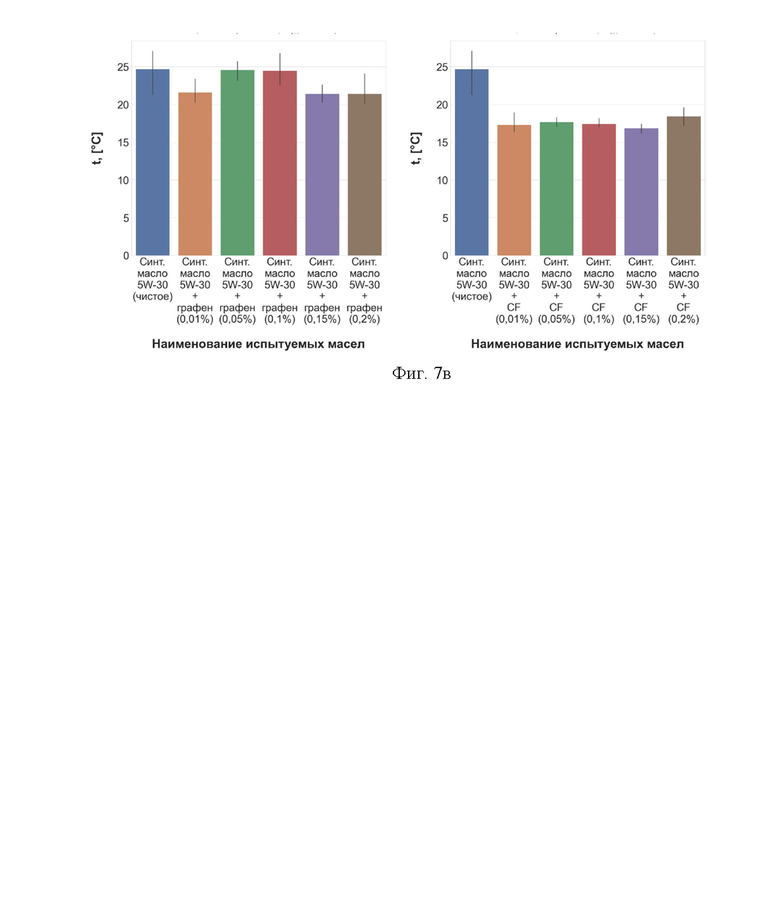

На фиг. 8 представлена экспресс-оценка сопротивления изнашиванию и изнашивающей способности поверхностей трансмиссионного масла, модифицированного графеном.

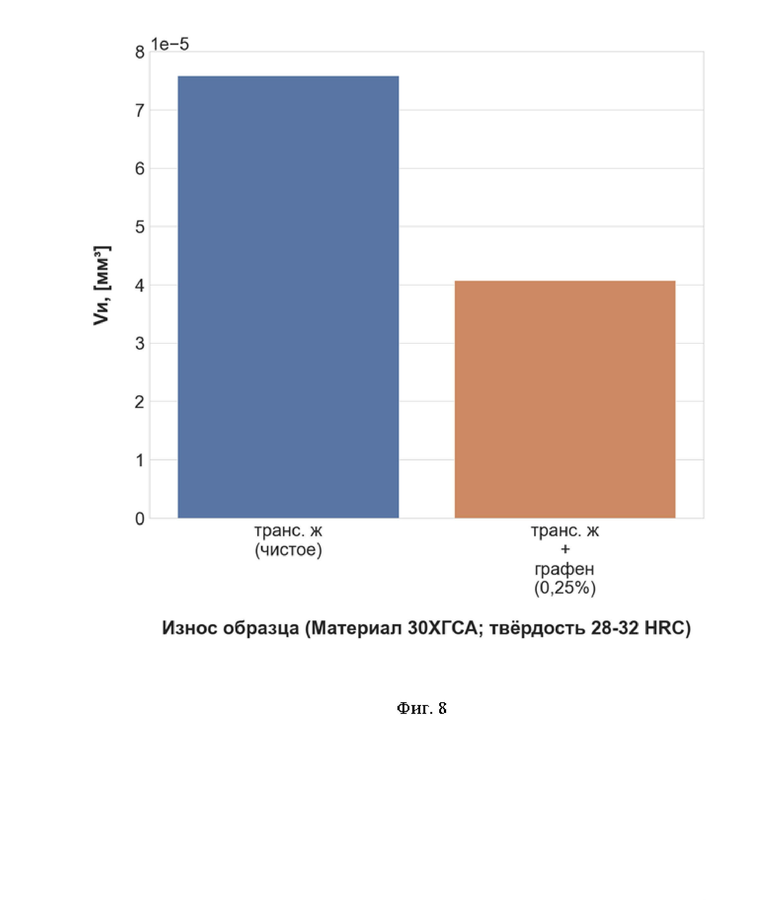

На фиг. 9 представлена экспресс-оценка сопротивления изнашиванию и изнашивающей способности поверхностей коммерческого масла Mercedes-Вenz, модифицированного графеном.

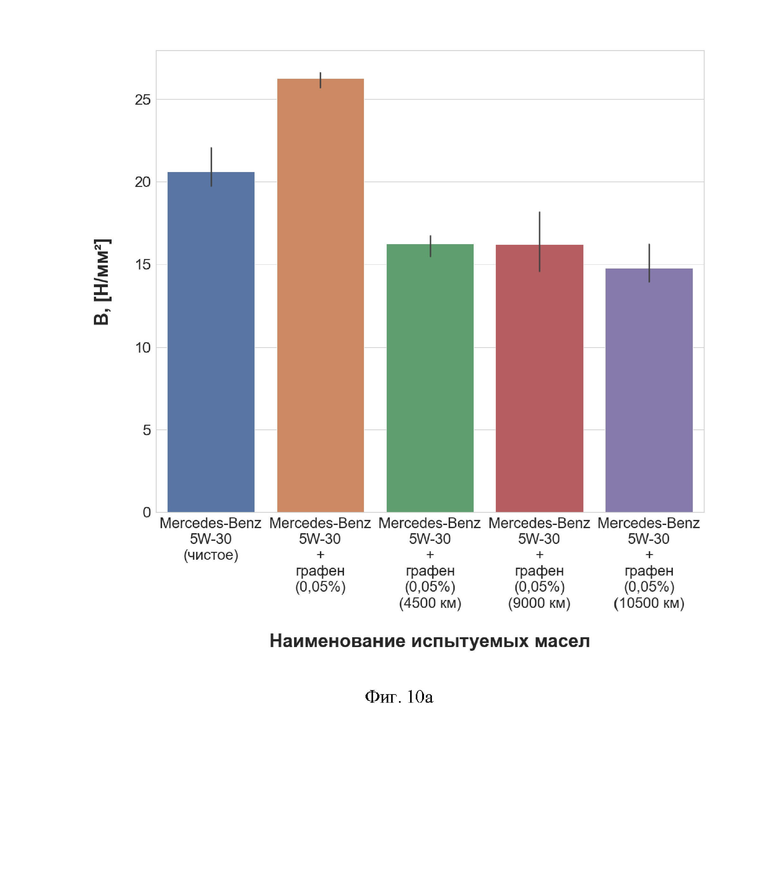

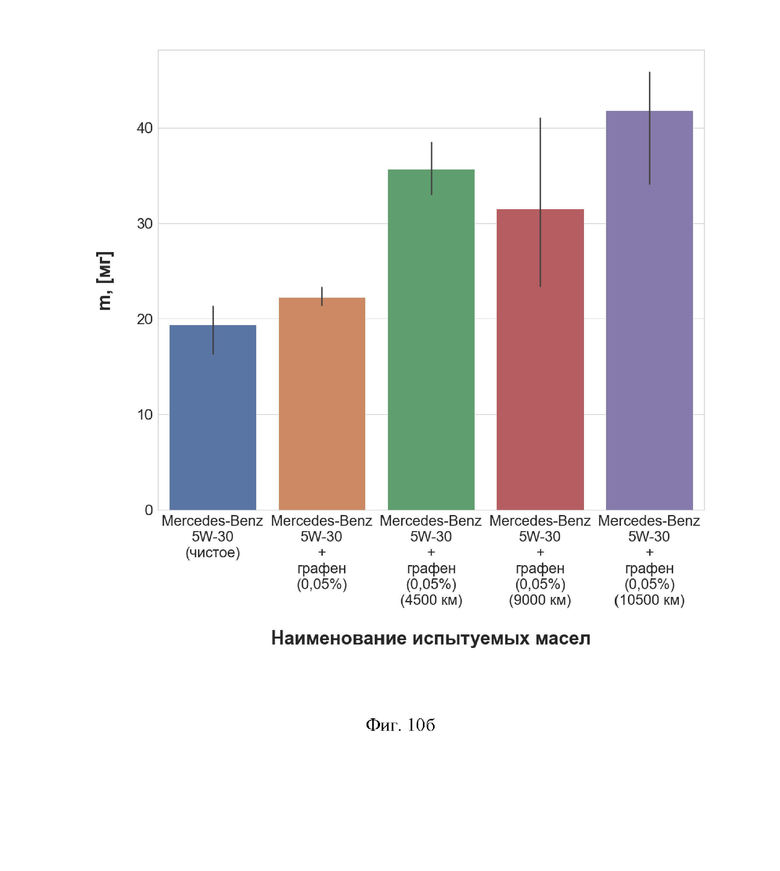

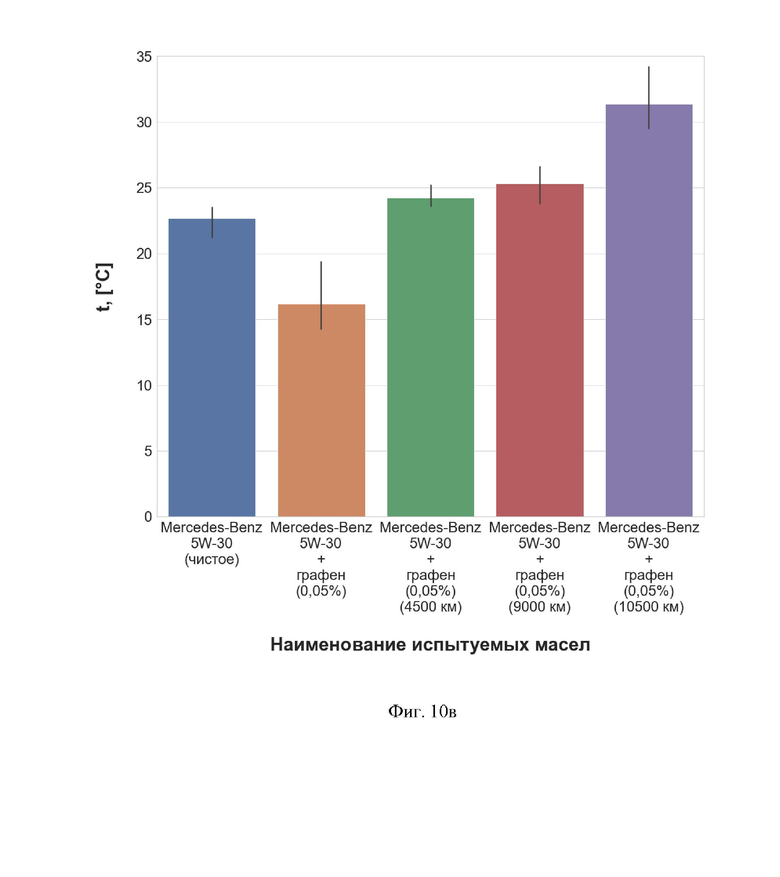

На фиг. 10а представлены испытания в зоне граничного трения по Бруггеру (DIN51347) коммерческого масла Mercedes-Вenz модифицированного графеном. На фиг. 10б показан средний массовый износ образцов в результате испытаний, а на фиг. 7в среднее изменение температуры масла при испытаниях по методике Бруггер теста (DIN 51347).

Осуществление изобретения

Прямое получение графеновых или графенсодержащих добавок, основанное на процессе жидкофазной эксфолиации, в автомобильных и авиационных маслах и жидкостях позволяет существенно повысить их эксплуатационные параметры. Одновременно с этим происходит повышение триботехнических характеристик узлов трения автомобильной и авиационной техники с использованием таких автомобильных и авиационных масел и жидкостей, модифицированных графеновыми и графенсодержащими добавками. Отмечается повышение триботехнических характеристик трущихся сопряжений и увеличение износостойкости с использованием смазочных материалов на основе графенсодержащих материалов.

В качестве исходного материала, являющего источником графена и графенсодержащей добавки может являться активированный мелкодисперсный графит, фторированный графит, терморасширенный графит, окисленный графит, пены и аэрогели на основе восстановленного оксида графена, оксида графена, а также смеси перечисленных материалов.

В качестве основного процесса, который позволяет получать высокоэффективные графенсодержащие добавки для существенного улучшения трибологических характеристик смазочных материалов, является специально разработанная и адаптированная методика жидкостной фазовой эксфолиации для перечисленных выше исходных материалов. Для эффективной эксфолиации и измельчения частиц используются турбулентные миксеры, создающие «сдвиговый» эффект в жидкой и интенсивно перемешиваемой среде - смазочных материалах. При этом регулируются условия процесса и обработки: время процесса (от 15 мин до 6 часов), скорость перемешивания (от 1000 до 10000 об/мин), использование различных рабочих насадок с определенных размером отверстий и/или разрезов (от 0,5 мм до 1 см). Следует отметить, что подобранные условия для прямого получения графена и графеносодержащей добавки непосредственно в смазочных материалах позволяют добиться существенного повышения их трибологических характеристик и износостойкости трущихся деталей. Как правило, процесс в большинстве случаев может быть закончен в течение 30 мин, при этом смазочное масло не способно нагреваться до высоких температур. Основная рабочая температура процесса жидкостной эксфолиации составляет около 25°С-40°С. В результате работы турбулентного миксера в определенных условиях в процесса жидкостной фазовой эксфолиации происходит расслоение исходных слоистых по своей природе материалов. Так, активированный мелкодисперсный графит эксфолиируется в несколько- и мультислойные графеновые чешуйки (далее «графен»), фторированный графит расслаивается до фторированного графена (CF). Аналогичной эксфолиации подвергаются порошки терморасширенного графита, окисленного графита, а также пены и аэрогели на основе восстановленного оксида графена, оксида графена. Таким образом, специально подобранные исходные материалы, параметры процесса позволяют создавать смазочные материалы и существенно повышенными эксплуатационными характеристиками.

Примеры реализации

Из-за недостаточной смазывающей способности выходят из строя детали, которые подвергаются трению, между сопрягаемыми поверхностями. Чтобы уменьшить или предотвратить данную проблему необходимо на контактные поверхности нанести подходящий смазывающий материал, который обеспечивает пленку с низкой прочностью на сдвиг и устраняет или уменьшает контакт между сопрягаемыми поверхностями.

Для того чтобы улучшить важные свойства смазки, а именно трение и контроль над износом трусящихся деталей, необходимо вводить в смазываемый материал добавки путем диспергирования их различными способами. В качестве добавок используют графенопроизводные наноматериалы, такие как мелкодисперсный графит, оксид графена, восстановленный оксид графена, фторированный графит и многие др. Графеновые материалы с трибологической точки зрения эффективны для предотвращения износа, исключая прямой контакт металла с металлом. Многослойные углеродные нанодобавки более ориентированы за счет сильной ковалентной и слабой ван-дер-вальсовой связи, что позволяет этим материалам сдвигать свои слои в условиях нагрузки. Однако, при высокой концентрации графенопроизводные наноматериалы начинают накапливаться в смазочном материале и вызывают абразивный износ, а также увеличивают трение.

Для того чтобы оценить прямое влияние графеноподобных добавок на характеристики моторных масел, использовали чистое минерального масло без каких-либо присадок и варьировали концентрацией добавок % масс содержания. Также использовали синтетические моторные масла с добавлением тех же углеродных добавок для оценки и подтверждения триботехнических характеристик.

Базовыми маслами, применяемые в работе, были минеральные и синтетические разных марок. Добавление графеновых добавок производили путем диспергирования указанных выше углеродных материалов с использованием турбулентных миксеров для эффективной жидкостной фазовой эксфолиации и необходимого перемешивания в смазочных материалах. Следует отметить, что при увеличении концентрации графенсодержащих присадок увеличивается вязкость смеси и, следовательно, диспергирование порошков становится более затруднительным и энергозатратным. Для оптимального распределения графеносодержащих частиц по всему объему смазочного материала были использованы различные условия обработки с помощью лабораторного миксера.

Способ осуществляют следующим образом: различные концентрации графенсодержащих присадок (от 0,01 до 0,25 % масс.) были гомогенизированы в базовых смазочных материалах (минеральных и синтетических). Готовили от 0,01 до 0,25 % масс. графеносодержащий концентрат в масле при помощи турбулентного миксера на ледяной бане. Время диспергирования варьировали от 15 мин до 6 ч, скорость перемешивания от 1000 до 10000 об/мин, при этом оптимальное время эксфолиации и диспергирования частиц составило 30 мин при 7500 об/мин. Данные параметры высокоскоростного сдвига при смешивании были достаточны для гомогенизации графеносодержащих добавок в маслах.

Полученные масла с графеном и графеноподобными добавками испытывали на установке для экспресс-оценки сопротивления изнашиванию и изнашивающей способности. В качестве материалов пары трения было выбрано сочетание закаленной подшипниковой стали ШХ15 (с твердостью HRC 58…65) относительно образцов из стали 30ХГСА (с твердостью HRC 28…32). Согласно предложенному способу испытания трение реализовывалось по схеме «шар - плоскость» (см. фиг. 1).

Испытания проводили с использованием сферического индентора ∅5 (закаленная сталь ШХ15). Нагрузка в контакте составила N = 25 Н (2,5 кГс). Частота возвратно-поступательного движения n = 76,8 двойных колеб/мин. Максимальная скорость скольжения в средней точке составила Vmax = 0,073 м/с. Время испытания 20 мин. Оценка величины износа плоской основы производилась по длине и ширине канавки, образующейся в результате изнашивания на портативном цифровом USB-микроскопе Espada U1600X.

Использовали также модифицированные масла на установке, которая оценивает несущую способность масляной пленки и массового износа (тест Бруггера). В качестве элементов пары трения представлены цилиндрический ролик, изготовленный из стали ШХ15 с твердостью HRC 58…65 и внешняя обойма конического роликового подшипника из стали 20Х2Н4А с твердостью HRC 60. Трение реализовывалось по схеме «скрещенные цилиндры» характерной для цилиндро-поршневой группы двигателей внутреннего сгорания (см. фиг. 2).

В результате испытаний на цилиндрическом ролике образовывалась зона износа в форме эллипса (см. фиг. 3). Оценка величины массового износа производилась по уменьшению массы образцов после испытаний с помощью аналитических весов OHAUS Adventurer AX 324. Полученная эллиптическая поверхность зоны износа была измерена с помощью портативного цифрового USB-микроскопа Espada U1600X. Оценка несущей способности масляной пленки производилась по уравнению Бруггера (Brugger) из стандарта DIN 51347.

Было исследовано 3 вида масел, исходных и модифицированных графеном и графенподобными углеродными добавками:

1. Минеральное масло И-20 гомогенировали с разной концентрацией активированного мелкодисперсного графита (от 0,01 до 0,25 % масс.) при помощи турбулентного миксера при обработке 30 мин, со скоростью перемешивания 7500 об/мин и рабочей насадкой диаметром 1 мм. После модификации масел с разной концентрацией было исследовано сопротивление изнашивания и изнашивающая способность поверхностей. После 50 циклов скольжения сферического индентора по материалу основы происходит их совместная приработка с образованием канавки износа на основе. Внешний вид дорожек трения после приработки и наработки в течение 20 мин с минеральными маслами в чистом виде и с модифицированными графеном показан на фиг. 4.

По полученным данным, представленным на фиг. 5, видно, что происходит уменьшение объема износа при увеличении % масс. содержания графеновой добавки.

Результаты показали, что оптимальное по износостойкости металлической основы содержание графенсодержащих добавок в минеральном масле И-20 при возвратно-поступательном скольжении составило 0,05% по массе. Объем износа основы для оптимального состава индустриального масла И-20 + 0,05% графена по сравнению с чистым маслом снижается на 58,9%.

2. Синтетические масла коммерческих марок 5W-30 модифицировали активированным мелкодисперсным графитом, а также фторированным графитом с разными концентрациями (от 0,01 до 0,2% масс.) на лабораторном миксере при 30 мин со скоростью 7500 об/мин и рабочей насадкой диаметром 1 мм. После диспергирования масел с разными концентрациями графенсодержащих добавок исследовали сопротивление изнашивания и изнашивающая способность поверхностей (фиг. 6), а также оценивали несущую способность масляной пленки и массовый износ (фиг. 7).

Анализируя полученные результаты можно сказать:

- оптимальное по износостойкости металлической основы содержание графена в различных коммерческих, синтетических маслах 5W-30 при возвратно-поступательном скольжении составляет 0,05% по массе;

- объем износа основы оптимального состава (синтетическое масло 5W-30 + 0,05% графена по массе) по сравнению с чистым маслом снижается на 64,6%;

- несущая способность масляной пленки с добавлением фторированного графеном по сравнению с графеном возросла в среднем на 42,4 %, а по сравнению с маслом без добавок на 48,8%;

- средний массовый износ образцов снизился на 25,2% по сравнению с маслом без добавок;

- средняя температура масла после испытаний снизилась на 28,9% по сравнению с маслом без добавок.

3. Трансмиссионное масло модифицировали активированным мелкодисперсным графитом с концентрацией 0,25 % масс. при помощи турбулентного миксера со скоростью перемешивания 7500 об/мин, при обработке 30 мин и рабочей насадкой с диаметром отверстий 1 мм и менее. Исследование сопротивления изнашивания и изнашивающая способность поверхностей показало, что объем износа металлической основы заметно уменьшился (фиг. 8).

Введение 0,25 % масс. графенсодержащих добавок в трансмиссионное масло приводит к снижению объема износа основы на 46,3% по сравнению с маслом без добавок.

Реальное использование модифицированного синтетического масла Mercedes-Вenz 5W-30 с графенсодержащими добавками с концентрацией 0,05 % масс. было применено на легковом автомобиле Mercedes-Вenz. Для изготовления данного смазочного материала использовали турбулентный миксер с рабочей насадкой с диаметром отверстий 1 мм и менее 1 мм, время обработки составляло 30 мин со скоростью перемешивания 7500 об/мин с постоянным охлаждением. После прохождение пробега с отметкой 4500, 9000, 10500 км были взяты пробы на исследование и определение изнашивающей способности поверхностей трущихся деталей и несущую способность масляной пленки. Было выявлено, что

- объемный износ Vи образца при экспресс-оценке снизился на 33,2% при добавлении в масло 0,05% графена по массе;

- несущая способность масла (масляной пленки) при добавлении в него 0,05% графена по массе возросла на 27,1%;

- с ростом наработки масла несущая способность B снизилась до значения B ~ 15,75 Н/мм2 и в дальнейшем продолжала удерживаться на этом уровне.

Таким образом, заявленный способ позволяет значительно повысить триботехнические характеристики смазочных материалов с углеродными добавками. Способ не требует применения сложной и дорогостоящей аппаратуры; процесс получения готового продукта является одноступенчатым, что обеспечивает снижение расхода электроэнергии и уменьшение времени проведения процесса.

Сопоставительный анализ заявленного способа получения смазочного материала показывает, что совокупность его существенных признаков неизвестна из уровня техники и, значит, соответствует условию патентоспособности «Новизна».

В уровне техники не было выявлено признаков, совпадающих с отличительными признаками заявленного способа и влияющих на достижение заявленного технического результата, поэтому заявленное изобретение соответствует условию патентоспособности «Изобретательский уровень».

Приведенные сведения подтверждают возможность применения заявленного способа при производстве смазочных материалов для автомобильной и авиационной промышленности, и поэтому соответствует условию патентоспособности «Промышленная применимость».

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения расслоенного графита и многослойного графена | 2021 |

|

RU2787431C1 |

| Первичный химический источник тока на основе графена | 2019 |

|

RU2706015C1 |

| Модификатор для смазочного материала | 2021 |

|

RU2800148C2 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ АЛМАЗНОГО ИНСТРУМЕНТА | 2014 |

|

RU2558734C1 |

| ГРАФЕНОВЫЙ ЭЛЕКТРОПРОВОД И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2014 |

|

RU2574528C1 |

| КОМПОЗИЦИОННЫЙ УГЛЕРОДСОДЕРЖАЩИЙ МАТЕРИАЛ ДЛЯ ХИМИЧЕСКОГО ИСТОЧНИКА ТОКА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2554933C1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ АЛМАЗНОГО ИНСТРУМЕНТА | 2013 |

|

RU2535195C1 |

| НАНОМОДИФИЦИРОВАННАЯ ЭЛЕКТРОПРОВОДЯЩАЯ КЛЕЕВАЯ КОМПОЗИЦИЯ ХОЛОДНОГО ОТВЕРЖДЕНИЯ | 2018 |

|

RU2688573C1 |

| СМАЗОЧНЫЙ СТЕРЖЕНЬ | 2008 |

|

RU2388635C2 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ | 2008 |

|

RU2426771C2 |

Изобретение относится к области производства автомобильных и авиационных масел и жидкостей. Раскрывается способ получения смазочного материала с углеродными добавками. Способ включает добавление в смазочный материал 0,01-0,25 мас.% углеродной добавки и последующую обработку полученной смеси методом жидкостной фазовой эксфолиации. Обработка осуществляется при следующих режимах: скорость перемешивания от 1000 до 10000 об/мин, время обработки от 15 мин до 6 часов. При этом обработку методом жидкостной фазовой эксфолиации проводят с помощью турбулентного миксера с рабочими насадками с размером отверстий и разрезов от 0,5 мм до 1 см. Технический результат - повышение триботехнических характеристик трущихся сопряжений и увеличение износостойкости при использовании смазочных материалов с углеродными добавками. 6 з.п. ф-лы, 10 ил.

1. Способ получения смазочного материала с углеродными добавками, включающий добавление в смазочный материал 0,01-0,25 мас.% углеродной добавки и последующую обработку полученной смеси методом жидкостной фазовой эксфолиации при следующих режимах: скорость перемешивания от 1000 до 10000 об/мин, время обработки от 15 мин до 6 часов, причем обработку методом жидкостной фазовой эксфолиации проводят с помощью турбулентного миксера с рабочими насадками с размером отверстий и разрезов от 0,5 мм до 1 см.

2. Способ по п. 1, отличающийся тем, что в качестве смазочного материала используют индустриальное, трансмиссионное, моторное масло.

3. Способ по п. 1, отличающийся тем, что в качестве углеродной добавки используют активированный мелкодисперсный графит, фторированный графит, терморасширенный графит, окисленный графит, пены и аэрогели на основе восстановленного оксида графена, оксида графена, а также смеси перечисленных материалов.

4. Способ по п. 1, отличающийся тем, что оптимальное количество углеродной добавки в смазочном материале составляет 0,05 мас.%.

5. Способ по п. 1, отличающийся тем, что оптимальное время обработки составляет 30 минут.

6. Способ по п. 1, отличающийся тем, что рабочая температура процесса жидкостной эксфолиации составляет 25оС-40оС.

7. Способ по п. 1, отличающийся тем, что оптимальная скорость перемешивания составляет 7500 об/мин.

| Р.А | |||

| АЛЬ-ДЖАРАХ И ДР | |||

| ПРОИЗВОДСТВО ГРАФЕНСОДЕРЖАЩИХ СУСПЕНЗИЙ ЖИДКОФАЗНОЙ СДВИГОВОЙ ЭКСФОЛИАЦИЕЙ ГРАФИТА | |||

| ВЕСТНИК ТАМБОВСКОГО ГОСУДАРСТВЕННОГО ТЕХНИЧЕСКОГО УНИВЕРСИТЕТА | |||

| Способ регенерирования сульфо-кислот, употребленных при гидролизе жиров | 1924 |

|

SU2021A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Электрический аппарат для охраны касс, основанный на действии катодного реле | 1922 |

|

SU476A1 |

| US 0009080122 В2, 14.07.2015 | |||

| Р.А | |||

| АЛЬ-ДЖАРАХ И ДР | |||

| ПРОИЗВОДСТВО ГРАФЕНОСОДЕРЖАЩИХ СУСПЕНЗИЙ И КОНЦЕНТРАТОВ КАСКАДНОЙ ЭКСФОЛИАЦИЕЙ ГРАФИТА | |||

Авторы

Даты

2023-11-13—Публикация

2023-01-17—Подача