Предполагаемое изобретение относится к области металлургии, а именно – к технологиям получения титановых порошков. Использование заявленного технического решения обеспечивает получение частичек титана с размером частиц от 1 до 1000 мкм. Изобретение применимо для металлургии титана и получения титана из тетрахлорида титана.

Выявленные заявителем из исследованного уровня техники технические решения не решают эту проблему в полной мере.

Так, из исследованного уровня техники выявлено изобретение WO/2014/209173 (по заявке PCT/RU2014/000462) «Способ получения титана восстановлением из тетрахлорида титана», сущностью является способ получения титана восстановлением его из тетрахлорида титана (TiCl4), характеризующийся тем, что в качестве металла - восстановителя используют дисперсный или гранулированный алюминий; способ по п .1, отличающийся тем, что восстановление выполняют в жидком тетрахлориде титана при температуре от – 23 °С до +137 °С и массовом соотношении исходных тетрахлорида титана и алюминия в смеси не менее, чем 5,27 к 1,00, при этом продукты восстановления - порошкообразные титан и трихлорид алюминия, взвешенные в тетрахлориде титана в виде псевдоньютоновской жидкости, выводят из реактора, разделяя жидкую и твёрдые фазы фильтрацией, возвращают остаточный тетрахлорид титана в реактор, выделяют трихлорид алюминия сублимацией и последующей конденсацией в твёрдый продукт, а фильтры с порошком титана направляют на дальнейшую переработку.

Применение тетрахлорида титана в жидкофазном, а не в газообразном состоянии позволяет упростить процесс, снизить энергетические и трудовые затраты. Температурный диапазон жидкого состояния тетрахлорида титана (TiCl4) весьма велик и простирается от – 24,1 °С до + 136,4 °С, то есть диапазон равен 160,5° или в 1,6 раза шире жидкофазного состояния воды. При комнатной температуре тетрахлорид титана представляет собой подвижную жидкость с плотностью ~ 1,73 г/см и вязкостью ~ 0,0083 пуаз, то есть даже несколько меньше вязкости воды.

Недостатком известного технического решения является то, что для его реализации требуется введение в систему алюминия в высокодисперсном состоянии в виде пудры или порошка с размерами частиц 1 мкм и менее при возможно большей величине удельной поверхности, который является достаточно ценным сырьем в промышленности, а также трудности работы с ним, вызванные его высокой взрывоопасностью.

Из исследованного уровня техники выявлено изобретение по патенту WO 2009/110819 Al «Способ производства химически активных металлов и устройство для его осуществления», сущностью является способ производства химически активных металлов, включающий нагрев реакционной шихты, в присутствии восстановителя, восстановление на катоде металла и на аноде кислорода, отличающийся тем, что шихту не требуется формировать в электрод, так как она поступает в реакционную зону через внутреннюю полость графитового электрода, который служит одновременно анодом, а процесс восстановления металла складывается из следующей цепочки: постепенный нагрев восстанавливаемой шихты внутри электрода, металлотермическое восстановление металла внутри электрода, металлотермическое плазменнохимическое и электрохимическое восстановление металла в зоне горения дуги, образование ванны металла и его охлаждение на катоде, которым является кристаллизатор.

Технологический процесс производства химически активных металлов раскрыт на примере восстановления двуокиси титана, согласно Кембриджского процесса, доработав и ускорив процесс тем, что совместно с электролизом, двуокись титана будет восстанавливаться алюминием и углеродом. В качестве сырья возможно применить как природный, так и искусственный рутил, содержащий не менее 95% TiO2. Алюминий применяется в порошке, фракцией соответствующей наибольшему восстановлению титана. Алюминия в двуокись титана по количеству можно вводить на 10÷50% меньше стехиометрического состава. Флюсующих добавок можно вводить от 1 до 10%, которыми может являться CaF. В реакции восстановления титана источником углерода служит электрод, который одновременно является анодом. На первой стадии процесса, производится расплавление электролита в кристаллизаторе, за счёт графитового электрода или электролит расплавляют в отдельной ёмкости, а затем заливают в кристаллизатор. В качестве электролита может служить CaF2, CaCl2. Через патрубок в плавильном пространстве создаётся разряжение в пределах от 104 до 10~4 Пa. Между кристаллизатором и электродом зажигается дуга и в полость электрода подаётся реакционная шихта. Скорость подачи шихты зависит от силы тока и напряжения на электроде. Для протекания более полной реакции электролиза, напряжение на электроде нужно держать в пределах 3В, как в Кембриджском процессе. Оптимально скорость подачи шихты подбирается так, чтобы максимально освободить титан от кислорода, при этом, чтобы было использовано минимальное количество восстановителя, которым в данной реакции будет служить Al и С, при максимальной скорости производства металла.

Недостатками известного технического решения является то, что для реализации известного технологического процесса требуется дорогостоящее вакуумное оборудование, трудность изготовления и сильный износ графитового полого анода, через который подается шихта, высокая энергоемкость процесса дугового плавления оксида титана, использование Кембриджского процесса, на котором основана технология, будет приводить к увеличению длительности процесса восстановления, а при этом для дугового плавления оксида титана будет тратиться много энергии, что приведет к сильной энергетической неэффективности всего процесса.

Из исследованного заявителем уровня техники выявлен патент RU 2593061 «Способ получения ультрадисперсных порошков титана», выбранный заявителем в качестве прототипа, сущностью которого является способ получения ультрадисперсного порошка титана с размером частиц 10-2000 мкм, включающий подачу тетрахлорида титана в камеру электродугового плазмотрона постоянного тока с обеспечением взаимодействия тетрахлорида титана с потоком водородной плазмы, охлаждение и конденсацию порошка в приемном бункере, отличающийся тем, что подачу тетрахлорида титана в камеру электродугового плазмотрона ведут через плазменную горелку с конфузорно-диффузионным соплом с обеспечением получения заданного размера частиц путем изменения силы постоянного тока плазмотрона в диапазоне 100-500 А и расхода тетрахлорида титана в диапазоне 1-5 г/с.

Недостатками прототипа является:

– жесткие требования к качеству водорода, он должен быть чистым и не содержать влагу, что является достаточно сложным и трудоемким;

– водород хорошо растворяется в титане, приводя к сильному его загрязнению. Титан способен поглощать значительные количества водорода. Так, 1 г титана может поглотить при обычных условиях 400 см3 водорода (т. е. 1 г-атом титана поглощает почти 2 г-атома водорода). С повышением температуры растворимость водорода в титане уменьшается: при 1000 °С 1 г титана поглощает всего 60 см3 водорода. Растворимость водорода в титане зависит также от давления, и поглощение водорода титаном – процесс обратимый. Эта способность титана объясняется образованием гидридов TiH и TiH2 и ряда твердых растворов;

– высокая энергоемкость процесса получения титанового порошка, связанная доведением тетрахлорида титана и водорода до атомарного состояния.

Техническим результатом заявленного технического решения является разработка плазменного способа получения титанового порошка, устраняющего недостатки прототипа, а именно:

– устранение необходимости использования водорода;

– устранение загрязнения титана водородом;

– реализация протекания процесса получения титанового порошка при более низком энергопотреблении.

Сущностью заявленного технического решения является плазменный способ получения титанового порошка из тетрахлорида титана, заключающийся в том, что берут два одинаковых твердых электрода из ряда алюминиевые, магниевые, натриевые, кальциевые, выполненные в виде в виде стержня или проволоки, закрепляют в механизмах горизонтального перемещения и вводят через боковые отверстия в герметичную разрядную камеру; герметичную разрядную камеру сначала прокачивают азотом, затем производят закачку тетрахлорида титана; к электродам подключают разные полюса источника питания, подают на них постоянное сглаженное или переменное напряжение и с помощью механизмов горизонтального перемещения торцами приближают друг к другу до момента начала горения дугового разряда; после этого устанавливают между электродами напряжение и ток разряда, требуемые для получения титанового порошка с заданной дисперсностью; процесс получения титанового порошка осуществляют до прекращения горения разряда; возобновление процесса получения титанового порошка или его поддержание осуществляют за счет автоматического или ручного приближения электродов друг к другу, при этом производят смену полярности электродов. Плазменный способ получения титанового порошка из тетрахлорида титана, заключающийся в том, что берут два одинаковых твердых электрода из ряда алюминиевые, магниевые, натриевые, кальциевые, выполненные в виде в виде стержня или проволоки, закрепляют в механизмах горизонтального перемещения и вводят через боковые отверстия в герметичную разрядную камеру; герметичную разрядную камеру сначала прокачивают азотом, затем производят закачку тетрахлорида титана; к электродам подключают разные полюса источника питания, подают на них импульсы напряжения длительностью не более 10-3 секунды и с помощью механизмов горизонтального перемещения торцами приближают друг к другу до момента начала горения искровых разрядов; затем устанавливают частоту повторения, длительность, амплитуду, скважность и форму импульсов, определяющих максимальную мощность и энергию, необходимые для получения титанового порошка с заданной дисперсностью; процесс получения титанового порошка осуществляют до прекращения горения разряда; возобновление процесса получения титанового порошка или его поддержание осуществляют за счет автоматического или ручного приближения электродов друг к другу, при этом производят смену полярности электродов.

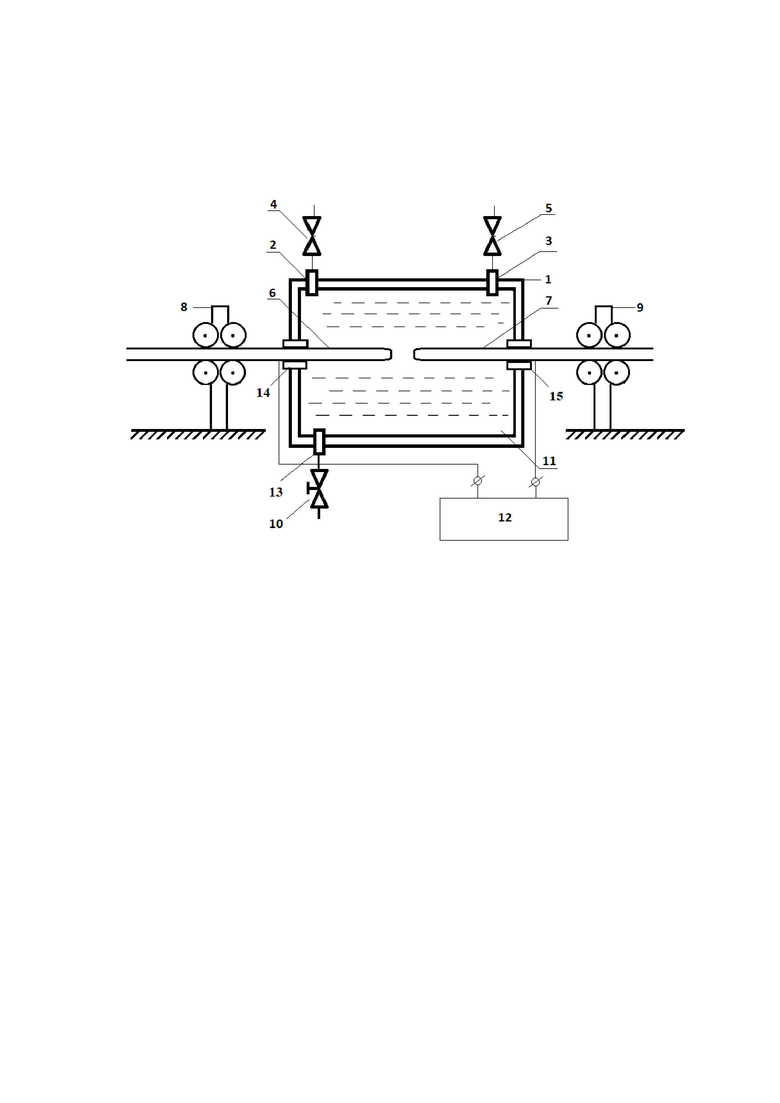

Заявленное техническое решение иллюстрируется Фиг.

На Фиг. приведена принципиальная схема установки для реализации заявленных способов плазменно-ультразвукового получения металлических порошков, где:

1 – герметичная разрядная камера;

2 – впускной штуцер;

3 – выпускной штуцер;

4 – впускной вакуумный вентиль;

5 – выпускной вакуумный вентиль;

6 – левый электрод;

7 – правый электрод;

8 – механизм горизонтального перемещения левого электрода;

9 – механизм горизонтального перемещения правого электрода;

10 – шаровой кран;

11 – тетрахлорид титана;

12 – источник питания;

13 – штуцер шарового крана;

14 – левое боковое отверстие герметичной разрядной камеры 1;

15 – правое боковое отверстие герметичной разрядной камеры 1.

Далее заявителем приведено описание заявленного технического решения.

В заявленном техническом решении используют известные твердые электроды.

Твердые электроды – это электроды в виде стержня или проволоки, например, алюминиевые электроды, например, фирмы «РУСАЛ», магниевые электороды, например, фирмы «Соликамский магниевый завод», натриевые электроды, например, фирмы «ВОЛЖСКИЙ ОРГСИНТЕЗ», кальциевые электроды, например, фирмы «Химпром».

Заявленный способ осуществлен с использованием известной как таковой установки (Фиг).

Известная установка состоит из герметичной разрядной камеры 1, например, металлической, имеющей съемную крышку, при этом соединение между крышкой и камерой уплотнено, например, резиной. В боковых стенках герметичной разрядной камеры 1 проделаны специальные отверстия – левое боковое отверстие 14 и правое боковое отверстие 15, куда герметично вставлены штуцеры – впускной штуцер 2, выпускной штуцер 3 и штуцер шарового крана 13. Впускной штуцер 2 через впускной вакуумный вентиль 4 соединяет герметичную разрядную камеру 1 с газовым баллоном (на Фиг. не указан), содержащим азот, выпускной штуцер 3 соединен с впускным вакуумным вентилем 5 для выпуска газов. Штуцер шарового крана 13 соединен с шаровым краном 10 и насосом (на Фиг. не указан), качающим тетрахлорид титана. Внутрь герметичной разрядной камеры 1 через левое 13 и правое 14 боковые отверстия, края которых выполнены, например, из фторопласта и резиновых уплотнителей, введены два одинаковых твердых электрода – левый 6 и правый 7 из ряда алюминиевые, магниевые, натриевые, кальциевые, выполненные в виде в виде стержня или проволоки. Герметичную разрядную камеру 1 через штуцер шарового крана 13 заполняют тетрахлоридом титана 11. Электроды 6 и 7 закрепляют в механизмах горизонтального перемещения 8 и 9, расположенных снаружи по разным сторонам герметичной разрядной камеры 1. Механизмы горизонтального перемещения твердых электродов 8 и 9 состоят из четырех перемещающих шестерней каждый, соединенных с электромотором или электромоторами (напрямую или через редуктор), прижимающих и фиксирующих электроды 6 и 7 в четырех точках. Перемещающие шестерни, вращаясь в одном направлении одновременно, перемещают электроды 6 и 7 по горизонтали, приближая их торцы друг к другу. Работа электромоторов регулируется автоматически путем включения электромоторов в момент прекращения горения разряда из-за увеличения расстояния между электродами 6 и 7, и его отключения в момент горения разряда. Герметичную разрядную камеру прокачивают азотом через впускной штуцер 2, атмосферный воздух вытесняется через выпускной штуцер 3 за счет избыточного давления газа в баллоне. Концентрацию кислорода контролируют с помощью газонализатора (на Фиг. не указан), подключенного через выпускной штуцер 3. Через впускной вакуумный вентиль 4 и впускной штуцер 2 реализуют подачу азота. Ток разряда измеряют амперметром, величину напряжения между электродами измеряют вольтметром, установленными в источнике питания 12. Через шаровой кран 10 и штуцер шарового крана 13 реализуют заполнение и слив из герметичной разрядной камеры 1 тетрахлорида титана 11.

Заявленный способ осуществляют в целом следующим образом в двух вариантах.

Способ по первому варианту.

Берут два одинаковых твердых электрода – левый 6 и правый 7 из ряда алюминиевые, магниевые, натриевые, кальциевые, выполненные в виде в виде стержня или проволоки, закрепляют в механизмах горизонтального перемещения левого электрода 8 и правого электрода 9, и вводят злектроды 6 и 7 через левое 14 и правое 15 боковые отверстия в герметичную разрядую камеру 1; герметичную разрядную камеру 1 прокачивают азотом в газообразном состоянии из баллона через открытый впускной вакуумный вентиль 4 и впускной штуцер 2, при этом атмосферный воздух вытесняется через выпускной штуцер 3 и открытый выпускной вакуумный вентиль 5 за счет избыточного давления газа в баллоне; концентрацию кислорода контролируют с помощью газонализатора, подключенного через выпускной штуцер 3, при достижении концентрации кислорода в камере меньше 1% впускной вакуумный вентиль 4 закрывают и открывают шаровой кран 10, с помощью насоса производят закачку тетрахлорида титана через штуцер шарового крана 13, после полного заполнения герметичной разрядной камеры тетрахлоридом титана закрывают впускной вакуумный вентиль 4, затем закрывают шаровой кран 10 и прекращают работу насоса; к электродам 6 и 7 подключают разные полюса источника питания 12; подают на электроды 6 и 7 от источника питания 12 постоянное сглаженное или переменное напряжение и с помощью механизмов горизонтального перемещения 8 и 9 электроды 6 и 7 торцами приближают друг к другу до момента начала горения дугового разряда. После этого устанавливают между электродами 6 и 7 напряжение и ток разряда, требуемые для получения титанового порошка с заданной дисперсностью.

Процесс получения титанового порошка осуществляют в течение времени, пока не происходит прекращение горения разряда из-за увеличения расстояния между электродами 6 и 7. Возобновление процесса или его поддержание осуществляется за счет автоматического (используя механизмы горизонтального перемещения 8 и 9) или ручного приближения электродов 6 и 7 друг к другу. Для равномерного расходования электродов необходимо производить смену полярности электродов 6 и 7.

Осуществление процесса получения титанового порошка в указанных пределах параметров позволяет получать порошок титана с максимальной производительностью до 2100 г/час.

Титановый порошок, получаемый заявленным способом, имеет сферическую и эллипсоидную формы частиц. Размер частиц определяется условиями технологического процесса их получения и может составлять от 1 до 1 000 мкм.

При использовании алюминиевых электродов образование титана протекает по следующим химическим реакциям:

2 TiCl4 + 2/3 Al ↔ 2 TiCl3 + 2/3 AlCl3 ,

2 TiCl3 + 2/3 Al ↔ 2 TiCl2 + 2/3 AlCl3 ,

TiCl2 + 2/3 Al ↔ Ti + 2/3 AlCl3 ,

Суммарная реакция: 1/2 TiCl4 + 2/3 Al ↔ 1/2 Ti + 2/3 AlCl3

При использовании магниевых электродов образование титана протекает по следующим химическим реакциям:

1/2 TiCl4 + Mg ↔ 1/2 Ti + MgCl2

При использовании натриевых электродов образование титана протекает по следующим химическим реакциям:

TiCl4 + Na ↔ TiCl3 + NaCl ,

TiCl4 + 2 Na ↔ TiCl2 + 2 NaCl ,

TiCl3 + Na ↔ TiCl2 + NaCl ,

TiCl3 + 3 Na ↔ Ti + 3 NaCl ,

TiCl2 + 2 Na ↔ Ti + 2 NaCl ,

При использовании кальциевых электродов образование титана протекает по следующим химическим реакциям:

2 TiCl4 + 2 Ca ↔ Ti + 2 CaCl2

Способ по второму варианту.

Берут два одинаковых твердых электрода – левый 6 и правый 7 из ряда алюминиевые, магниевые, натриевые, кальциевые, выполненные в виде в виде стержня или проволоки, закрепляют в механизмах горизонтального перемещения левого электрода 8 и правого электрода 9, и вводят злектроды 6 и 7 через левое 14 и правое 15 боковые отверстия в герметичную разрядую камеру 1; герметичную разрядную камеру 1 прокачивают азотом в газообразном состоянии из баллона через открытый впускной вакуумный вентиль 4 и впускной штуцер 2, при этом атмосферный воздух вытесняется через выпускной штуцер 3 и открытый выпускной вакуумный вентиль 5 за счет избыточного давления газа в баллоне; концентрацию кислорода контролируют с помощью газонализатора, подключенного через выпускной штуцер 3, при достижении концентрации кислорода в камере меньше 1% впускной вакуумный вентиль 4 закрывают и открывают шаровой кран 10, с помощью насоса производят закачку тетрахлорида титана через штуцер шарового крана 13, после полного заполнения герметичной разрядной камеры тетрахлоридом титана закрывают впускной вакуумный вентиль 4, затем закрывают шаровой кран 10 и прекращают работу насоса; к электродам 6 и 7 подключают разные полюса источника питания 12, подают на электроды 6 и 7 от источника питания 12 импульсы напряжения длительностью не более 10-3 секунды, и с помощью механизмов горизонтального перемещения 8 и 9 электроды 6 и 7 торцами приближают друг к другу до момента начала горения искровых разрядов. После этого устанавливают между электродами 6 и 7 частоту повторения, длительность, амплитуду, скважность и форму импульсов, определяющие максимальную мощность и энергию, необходимые для получения титанового порошка с заданной дисперсностью.

Процесс получения титанового порошка осуществляют в течение времени, пока не происходит прекращение горения разрядов из-за увеличения расстояния между электродами 6 и 7. Возобновление процесса или его поддержание осуществляют за счет автоматического (используя механизмы горизонтального перемещения 8 и 9) или ручного приближения электродов 6 и 7 друг к другу. Через временной промежуток, определяющий расход одного электрода более чем на 5 мм, производят смену полярности электродов 6 и 7.

Осуществление процесса получения титанового порошка в указанных пределах параметров позволяет получать порошок титана с максимальной производительностью до 1300 г/час.

Образование титанового порошка протекает по химическим реакциям, приведенным в первом варианте.

Титановый порошок, получаемый заявленным способом, имеет сферическую и эллипсоидную формы частиц. Размер частиц определяется условиями технологического процесса их получения и может составлять от 1 до 1 000 мкм.

Таким образом, по сравнению с прототипом заявленный способ получения титанового порошка (варианты) позволяет не использовать водород в технологическом процессе и тем самым исключить его поглощение титаном, что также снижает энергоемкость процесса в связи с отсутствием необходимости разложения водорода до атомарного состояния, что подтверждает достижение заявленного технического результата.

Далее заявителем приведены примеры осуществления заявленного способа по двум заявленным вариантам.

Пример 1. Плазменный способ получения титанового порошка из тетрахлорида титана с использованием алюминиевых электродов по первому варианту.

Берут два твердых алюминиевых электрода – левый 6 и правый 7 в виде стержня диаметром, например, 20 мм, закрепляют в механизмах горизонтального перемещения 8 и 9.

Вводят алюминиевые электроды 6 и 7 через боковые отверстия 14 и 15 в герметичную разрядую камеру 1.

Герметичную разрядную камеру 1 прокачивают азотом в газообразном состоянии через открытый впускной вакуумный 4 и впускной штуцер 2.

При этом атмосферный воздух вытесняется через выпускной штуцер 3 и открытый выпускной вакуумный вентиль 5 за счет избыточного давления газа в баллоне.

Выполняют контроль концентрации кислорода с помощью газонализатора кислорода, например, ПКГ-4 /4-Т-К-4Р-2А, подключенного через выпускной штуцер 3, и при достижении концентрации кислорода в камере меньше 1% впускной вакуумный вентиль 4 закрывают.

Открывают шаровой кран 10.

С помощью насоса, например, 4ЦГ - 50/50б производят закачку тетрахлорида титана через штуцер шарового крана 13.

Далее, после полного заполнения герметичной разрядной камеры тетрахлоридом титана закрывают впускной вакуумный вентиль 4.

Далее закрывают шаровой кран 10 и прекращают работу насоса.

Далее к электродам 6 и 7 подключают разные полюса источника питания 12.

Далее подают на электроды 6 и 7 от источника питания 12 постоянное сглаженное напряжение, например, U= 65 В, и с помощью механизмов горизонтального перемещения 8 и 9 электроды 6 и 7 торцами приближают друг к другу до момента начала горения дугового разряда.

После этого устанавливают между электродами 6 и 7 напряжение, например, U = 25B и ток разряда, например, I = 170 А, требуемые для получения титанового порошка с заданной дисперсностью.

Процесс получения титанового порошка осуществляют в течение времени, пока не происходит прекращение горения разряда из-за увеличения расстояния между электродами 6 и 7.

Далее возобновляют процесс получения титанового порошка или осуществляют поддержание процесса, за счет автоматического сближения электродов, посредством использования механизмов горизонтального перемещения 8 и 9 приближения тем самым электроды 6 и 7 друг к другу, при этом, для равномерного расходования электродов необходимо производить смену полярности электродов 6 и 7.

Осуществление процесса получения титанового порошка в указанных пределах параметров позволяет получать порошок титана с максимальной производительностью до 2100 г/час.

Пример 2. Плазменный способ получения титанового порошка из тетрахлорида титана с использованием магниевых электродов по первому варианту.

Берут два твердых магниевых электрода – левый 6 и правый 7 в виде проволоки диаметром, например, 10 мм, закрепляют в механизмах горизонтального перемещения 8 и 9.

Вводят магниевые электроды 6 и 7 через боковые отверстия 14 и 15 в герметичную разрядую камеру 1.

Герметичную разрядную камеру 1 прокачивают азотом в газообразном состоянии через открытый впускной вакуумный 4 и впускной штуцер 2.

При этом атмосферный воздух вытесняется через выпускной штуцер 3 и открытый выпускной вакуумный вентиль 5 за счет избыточного давления газа в баллоне.

Выполняют контроль концентрации кислорода с помощью газонализатора кислорода, например, ПКГ-4 /4-Т-К-4Р-2А, подключенного через выпускной штуцер 3, и при достижении концентрации кислорода в камере меньше 1% впускной вакуумный вентиль 4 закрывают.

Открывают шаровой кран 10.

С помощью насоса, например, 4ЦГ - 50/50б производят закачку тетрахлорида титана через штуцер шарового крана 13.

Далее, после полного заполнения герметичной разрядной камеры тетрахлоридом титана закрывают впускной вакуумный вентиль 4.

Далее закрывают шаровой кран 10 и прекращают работу насоса.

Далее к электродам 6 и 7 подключают разные полюса источника питания 12.

Далее подают на электроды 6 и 7 от источника питания 12 переменное напряжение, например, U= 70 В и с помощью механизмов горизонтального перемещения 8 и 9 электроды 6 и 7 торцами приближают друг к другу до момента начала горения дугового разряда.

После этого устанавливают между электродами 6 и 7 напряжение, например, U = 30 B и ток разряда, например, I = 120 А, требуемые для получения титанового порошка с заданной дисперсностью.

Процесс получения титанового порошка осуществляют в течение времени, пока не происходит прекращение горения разряда из-за увеличения расстояния между электродами 6 и 7.

Далее возобновляют процесс получения титанового порошка или осуществляют поддержание процесса, за счет автоматического сближения электродов, посредством использования механизмов горизонтального перемещения 8 и 9 приближения тем самым электроды 6 и 7 друг к другу, при этом, для равномерного расходования электродов необходимо производить смену полярности электродов 6 и 7.

Осуществление процесса получения титанового порошка в указанных пределах параметров позволяет получать порошок титана с максимальной производительностью до 1800 г/час.

Пример 3. Плазменный способ получения титанового порошка из тетрахлорида титана с использованием натриевых электродов по первому варианту.

Берут два твердых натриевых электрода – левый 6 и правый 7 в виде стержня диаметром, например, 20 мм, закрепляют в механизмах горизонтального перемещения 8 и 9.

Вводят натриевые электроды 6 и 7 через боковые отверстия 14 и 15 в герметичную разрядую камеру 1.

Герметичную разрядную камеру 1 прокачивают азотом в газообразном состоянии через открытый впускной вакуумный вентиль 4 и впускной штуцер 2.

При этом атмосферный воздух вытесняется через выпускной штуцер 3 и открытый выпускной вакуумный вентиль 5 за счет избыточного давления газа в баллоне.

Выполняют контроль концентрации кислорода с помощью газонализатора кислорода, например, ПКГ-4 /4-Т-К-4Р-2А, подключенного через выпускной штуцер 3, и при достижении концентрации кислорода в камере меньше 1% впускной вакуумный вентиль 4 закрывают.

Открывают шаровой кран 10.

С помощью насоса, например, 4ЦГ - 50/50б производят закачку тетрахлорида титана через штуцер шарового крана 13.

Далее, после полного заполнения герметичной разрядной камеры тетрахлоридом титана закрывают впускной вакуумный вентиль 4.

Далее закрывают шаровой кран 10 и прекращают работу насоса.

Далее к электродам 6 и 7 подключают разные полюса источника питания 12.

Далее подают на электроды 6 и 7 от источника питания 12 постоянное сглаженное напряжение, например, U= 50 В и с помощью механизмов горизонтального перемещения 8 и 9 электроды 6 и 7 торцами приближают друг к другу до момента начала горения дугового разряда.

После этого устанавливают между электродами 6 и 7 напряжение, например, U = 20B и ток разряда, например, I = 90 А, требуемые для получения титанового порошка с заданной дисперсностью.

Далее процесс получения титанового порошка осуществляют в течение времени, пока не происходит прекращение горения разряда из-за увеличения расстояния между электродами 6 и 7.

Далее возобновляют процесс получения титанового порошка или осуществляют поддержание процесса, за счет автоматического сближения электродов, посредством использования механизмов горизонтального перемещения 8 и 9 приближения тем самым электроды 6 и 7 друг к другу, при этом, для равномерного расходования электродов необходимо производить смену полярности электродов 6 и 7.

Осуществление процесса получения титанового порошка в указанных пределах параметров позволяет получать порошок титана с максимальной производительностью до 1500 г/час.

Пример 4. Плазменный способ получения титанового порошка из тетрахлорида титана с использованием кальциевых электродов по первому варианту.

Берут два твердых кальциевых электрода – левый 6 и правый 7 в виде проволоки диаметром, например, 5 мм, закрепляют в механизмах горизонтального перемещения 8 и 9.

Вводят кальциевые электроды 6 и 7 через боковые отверстия 14 и 15 в герметичную разрядую камеру 1.

Герметичную разрядную камеру 1 прокачивают азотом в газообразном состоянии через открытый впускной вакуумный 4 и впускной штуцер 2.

При этом атмосферный воздух вытесняется через выпускной штуцер 3 и открытый выпускной вакуумный вентиль 5 за счет избыточного давления газа в баллоне.

Выполняют контроль концентрации кислорода с помощью газонализатора кислорода, например, ПКГ-4 /4-Т-К-4Р-2А, подключенного через выпускной штуцер 3, и при достижении концентрации кислорода в камере меньше 1% впускной вакуумный вентиль 4 закрывают.

Открывают шаровой кран 10.

С помощью насоса, например, 4ЦГ - 50/50б производят закачку тетрахлорида титана через штуцер шарового крана 13.

Далее, после полного заполнения герметичной разрядной камеры тетрахлоридом титана закрывают впускной вакуумный вентиль 4.

Далее закрывают шаровой кран 10 и прекращают работу насоса.

Далее к электродам 6 и 7 подключают разные полюса источника питания 12.

Далее подают на электроды 6 и 7 от источника питания 12 переменное напряжение, например, U= 70 В и с помощью механизмов горизонтального перемещения 8 и 9 электроды 6 и 7 торцами приближают друг к другу до момента начала горения дугового разряда.

Далее, после этого устанавливают между электродами 6 и 7 напряжение, например, U = 30B и ток разряда, например, I = 120 А, требуемые для получения титанового порошка с заданной дисперсностью.

Далее процесс получения титанового порошка осуществляют в течение времени, пока не происходит прекращение горения разряда из-за увеличения расстояния между электродами 6 и 7.

Далее возобновляют процесс получения титанового порошка или осуществляют поддержание процесса, за счет автоматического сближения электродов, посредством использования механизмов горизонтального перемещения 8 и 9 приближения тем самым электроды 6 и 7 друг к другу, при этом, для равномерного расходования электродов необходимо производить смену полярности электродов 6 и 7.

Осуществление процесса получения титанового порошка в указанных пределах параметров позволяет получать порошок титана с максимальной производительностью до 1800 г/час.

Пример 5. Плазменный способ получения титанового порошка из тетрахлорида титана с использованием алюминиевых электродов по второму варианту.

Берут два одинаковых алюминиевых электрода 6 и 7 в виде стержня диаметром, например, 20 мм, закрепляют в механизмах горизонтального перемещения 8 и 9.

Вводят алюминиевые электроды 6 и 7 через боковые отверстия 14 и 15 в герметичную разрядую камеру 1;

Герметичную разрядную камеру 1 прокачивают азотом в газообразном состоянии через открытый впускной вакуумный 4 и впускной штуцер 2.

При этом атмосферный воздух вытесняется через выпускной штуцер 3 и открытый выпускной вакуумный вентиль 5 за счет избыточного давления газа в баллоне.

Выполняют контроль концентрации кислорода с помощью газонализатора кислорода, например, ПКГ-4 /4-Т-К-4Р-2А, подключенного через выпускной штуцер 3, и при достижении концентрации кислорода в камере меньше 1% впускной вакуумный вентиль 4 закрывают.

Открывают шаровой кран 10.

С помощью насоса, например, 4ЦГ - 50/50б производят закачку тетрахлорида титана через штуцер шарового крана 13.

Далее, после полного заполнения герметичной разрядной камеры тетрахлоридом титана закрывают впускной вакуумный вентиль 4.

Далее закрывают шаровой кран 10 и прекращают работу насоса.

Далее к электродам 6 и 7 подключают разные полюса источника питания 12.

Далее подают на электроды 6 и 7 от источника питания 12 импульсы напряжения, например, U=50 В, при этом используются импульсы напряжения длительностью, например, 10-3 секунды и с помощью механизмов горизонтального перемещения 8 и 9 электроды 6 и 7 торцами приближают друг к другу до момента начала горения дугового разряда.

После этого устанавливают между электродами 6 и 7 частоту повторения, например, 20 кГц, длительность, например, 10-3 секунды, амплитуду силы тока, например, 40 А, скважность, например, 1,5 и гребенчатую форму импульсов, определяющие максимальную мощность и энергию, требуемые для получения титанового порошка с заданной дисперсностью.

Далее процесс получения титанового порошка осуществляют в течение времени, пока не происходит прекращение горения разряда из-за увеличения расстояния между электродами 6 и 7.

Далее возобновляют процесс получения титанового порошка или осуществляют поддержание процесса, за счет автоматического сближения электродов, посредством использования механизмов горизонтального перемещения 8 и 9 приближения тем самым электроды 6 и 7 друг к другу, при этом, для равномерного расходования электродов необходимо производить смену полярности электродов 6 и 7.

Осуществление процесса получения титанового порошка в указанных пределах параметров позволило получить порошок титана с производительностью до 1300 г/час.

Пример 6. Плазменный способ получения титанового порошка из тетрахлорида титана с использованием магниевых электродов по второму варианту.

Берут два одинаковых магниевых электрода 6 и 7 в виде проволоки диаметром, например, 5 мм, закрепляют в механизмах горизонтального перемещения 8 и 9.

Вводят магниевые электроды 6 и 7 через боковые отверстия 14 и 15 в герметичную разрядую камеру 1.

Герметичную разрядную камеру 1 прокачивают азотом в газообразном состоянии через открытый впускной вакуумный 4 и впускной штуцер 2.

При этом атмосферный воздух вытесняется через выпускной штуцер 3 и открытый выпускной вакуумный вентиль 5 за счет избыточного давления газа в баллоне.

Выполняют контроль концентрации кислорода с помощью газонализатора кислорода, например, ПКГ-4 /4-Т-К-4Р-2А, подключенного через выпускной штуцер 3, и при достижении концентрации кислорода в камере меньше 1% впускной вакуумный вентиль 4 закрывают.

Открывают шаровой кран 10.

С помощью насоса, например, 4ЦГ - 50/50б производят закачку тетрахлорида титана через штуцер шарового крана 13.

Далее, после полного заполнения герметичной разрядной камеры тетрахлоридом титана закрывают впускной вакуумный вентиль 4.

Далее закрывают шаровой кран 10 и прекращают работу насоса.

Далее к электродам 6 и 7 подключают разные полюса источника питания 12.

Далее подают на электроды 6 и 7 от источника питания 12 импульсы напряжения, например, U=50 В, при этом используются импульсы напряжения длительностью например, 5х10-4 секунды и с помощью механизмов горизонтального перемещения 8 и 9 электроды 6 и 7 торцами приближают друг к другу до момента начала горения дугового разряда.

Далее, после этого устанавливают частоту повторения, например, 20 кГц, длительность, например, 5х10-4 секунды, амплитуду силы тока, например, 30А, скважность, например, 2 и гребенчатую форму импульсов, определяющие максимальную мощность и энергию, требуемые для получения титанового порошка с заданной дисперсностью.

Далее процесс получения титанового порошка осуществляют в течение времени, пока не происходит прекращение горения разряда из-за увеличения расстояния между электродами 6 и 7.

Далее возобновляют процесс получения титанового порошка или осуществляют поддержание процесса, за счет автоматического сближения электродов, посредством использования механизмов горизонтального перемещения 8 и 9 приближения тем самым электроды 6 и 7 друг к другу, при этом, для равномерного расходования электродов необходимо производить смену полярности электродов 6 и 7.

Осуществление процесса получения титанового порошка в указанных пределах параметров позволило получить порошок титана с производительностью до 1200 г/час.

Пример 7. Плазменный способ получения титанового порошка из тетрахлорида титана с использованием натриевых электродов по второму варианту.

Берут два одинаковых натриевых электрода 6 и 7 в виде стержня диаметром, например, 20 мм, закрепляют в механизмах горизонтального перемещения 8 и 9.

Вводят натриевые электроды 6 и 7 через боковые отверстия 14 и 15 в герметичную разрядую камеру 1.

Герметичную разрядную камеру 1 прокачивают азотом в газообразном состоянии через открытый впускной вакуумный 4 и впускной штуцер 2.

При этом атмосферный воздух вытесняется через выпускной штуцер 3 и открытый выпускной вакуумный вентиль 5 за счет избыточного давления газа в баллоне.

Выполняют контроль концентрации кислорода с помощью газонализатора кислорода, например, ПКГ-4 /4-Т-К-4Р-2А, подключенного через выпускной штуцер 3, и при достижении концентрации кислорода в камере меньше 1% впускной вакуумный вентиль 4 закрывают.

Открывают шаровой кран 10.

С помощью насоса, например, 4ЦГ - 50/50б производят закачку тетрахлорида титана через штуцер шарового крана 13.

Далее, после полного заполнения герметичной разрядной камеры тетрахлоридом титана закрывают впускной вакуумный вентиль 4.

Далее закрывают шаровой кран 10 и прекращают работу насоса.

Далее к электродам 6 и 7 подключают разные полюса источника питания 12.

Далее подают на электроды 6 и 7 от источника питания 12 импульсы напряжения, например, U=50 В, при этом используются импульсы напряжения длительностью например, 5х10-5 секунды и с помощью механизмов горизонтального перемещения 8 и 9 электроды 6 и 7 торцами приближают друг к другу до момента начала горения дугового разряда.

Далее, после этого устанавливают между электродами 6 и 7 частоту повторения, например, 20 кГц, длительность, например, 5х10-5 секунды, амплитуду силы тока, например, 25А, скважность, например, 3 и гребенчатую форму импульсов, определяющие максимальную мощность и энергию, требуемые для получения титанового порошка с заданной дисперсностью.

Далее процесс получения титанового порошка осуществляют в течение времени, пока не происходит прекращение горения разряда из-за увеличения расстояния между электродами 6 и 7.

Далее возобновляют процесс получения титанового порошка или осуществляют поддержание процесса, за счет автоматического сближения электродов, посредством использования механизмов горизонтального перемещения 8 и 9 приближения тем самым электроды 6 и 7 друг к другу, при этом, для равномерного расходования электродов необходимо производить смену полярности электродов 6 и 7.

Осуществление процесса получения титанового порошка в указанных пределах параметров позволило получить порошок титана с производительностью до 1100 г/час.

Пример 8. Плазменный способ получения титанового порошка из тетрахлорида титана с использованием кальциевых электродов по второму варианту.

Берут два одинаковых кальциевых электрода 6 и 7 в виде проволоки диаметром, например, 5 мм, закрепляют в механизмах горизонтального перемещения 8 и 9.

Вводят натриевые электроды 6 и 7 через боковые отверстия 14 и 15 в герметичную разрядую камеру 1.

Герметичную разрядную камеру 1 прокачивают азотом в газообразном состоянии через открытый впускной вакуумный 4 и впускной штуцер 2.

При этом атмосферный воздух вытесняется через выпускной штуцер 3 и открытый выпускной вакуумный вентиль 5 за счет избыточного давления газа в баллоне.

Выполняют контроль концентрации кислорода с помощью газонализатора кислорода, например, ПКГ-4 /4-Т-К-4Р-2А, подключенного через выпускной штуцер 3, и при достижении концентрации кислорода в камере меньше 1% впускной вакуумный вентиль 4 закрывают.

Открывают шаровой кран 10.

С помощью насоса, например, 4ЦГ - 50/50б производят закачку тетрахлорида титана через штуцер шарового крана 13.

Далее, после полного заполнения герметичной разрядной камеры тетрахлоридом титана закрывают впускной вакуумный вентиль 4.

Далее закрывают шаровой кран 10 и прекращают работу насоса.

Далее к электродам 6 и 7 подключают разные полюса источника питания 12.

Далее подают на электроды 6 и 7 от источника питания 12 импульсы напряжения, например, U=50 В, при этом используются импульсы напряжения длительностью, например, 10-5 секунды и с помощью механизмов горизонтального перемещения 8 и 9 электроды 6 и 7 торцами приближают друг к другу до момента начала горения дугового разряда.

После этого устанавливают частоту повторения, например, 20 кГц, длительность, например, 10-5 секунды, амплитуду силы тока, например, 30А, скважность, например, 2 и гребенчатую форму импульсов, определяющие максимальную мощность и энергию, требуемые для получения титанового порошка с заданной дисперсностью.

Далее процесс получения титанового порошка осуществляют в течение времени, пока не происходит прекращение горения разряда из-за увеличения расстояния между электродами 6 и 7.

Далее возобновляют получения титанового порошка процесс или осуществляют поддержание процесса, за счет автоматического сближения электродов, посредством использования механизмов горизонтального перемещения 8 и 9 приближения тем самым электроды 6 и 7 друг к другу, при этом, для равномерного расходования электродов необходимо производить смену полярности электродов 6 и 7.

Осуществление процесса получения титанового порошка в указанных пределах параметров позволило получить порошок титана с производительностью до 1200 г/час.

Таким образом, из вышеизложенного можно сделать вывод, что заявителем достигнут заявленный технический результат, а именно – разработан плазменный способ получения титанового порошка из тетрахлорида титана (варианты), устраняющий недостатки прототипа, а именно:

- устранена необходимость использовать водород в технологическом процессе;

- устранено загрязнение титана водородом,

- снижена энергоемкость процесса, в связи с отсутствием необходимости разложения водорода до атомарного состояния, то есть процесса получения титанового порошка протекает при более низком энергопотреблении.

Заявленное техническое решение соответствует условию патентоспособности «новизна», предъявляемому к изобретениям, так как из исследованного заявителем уровня техники не выявлена совокупность признаков, приведенная в независимом пункте формулы изобретения.

Заявленное техническое решение соответствует условию патентоспособности «изобретательский уровень», предъявляемому к изобретениям, так как из исследованного заявителем уровня техники не выявлена совокупность приведенных в независимом пункте формулы изобретения признаков и совокупность полученных технических результатов.

Заявленное техническое решение соответствует условию патентоспособности «промышленная применимость», предъявляемому к изобретениям, так как заявленное техническое решение возможно реализовать в промышленности посредством применения известных из уровня техники материалов, оборудование и технологий.

| название | год | авторы | номер документа |

|---|---|---|---|

| Плазменно-ультразвуковой способ получения металлического порошка (варианты) | 2020 |

|

RU2755222C1 |

| Установка для формирования защитных декоративных покрытий на титане | 2022 |

|

RU2803717C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПОРОШКА НА ОСНОВЕ КАРБИДА ТИТАНА | 2018 |

|

RU2686897C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ НАНОКРИСТАЛЛИЧЕСКОГО ДИОКСИДА ТИТАНА СО СТРУКТУРОЙ АНАТАЗА | 2021 |

|

RU2759314C1 |

| Способ получения наноразмерного порошка диоксида кремния и плазменная установка для его реализации | 2023 |

|

RU2807317C1 |

| Способ плазменно-электрохимического формирования наноструктурированного хромового покрытия и устройство для реализации способа | 2021 |

|

RU2771409C1 |

| Способ плазменно-электрохимического формирования наноструктурированного хромового гладкого покрытия | 2021 |

|

RU2773545C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОКРИСТАЛЛИЧЕСКОГО ДИОКСИДА ТИТАНА СО СТРУКТУРОЙ АНАТАЗ | 2020 |

|

RU2749736C1 |

| Способ сфероидизации частиц порошка полистирола с помощью газоразрядной установки | 2021 |

|

RU2768145C1 |

| Роботизированный комплекс для формирования наноструктурированных хромовых покрытий | 2022 |

|

RU2786270C1 |

Изобретение относится к порошковой металлургии с использованием плазмы, а именно к получению порошка титана. Порошок титана получают из тетрахлорида титана, при этом берут два одинаковых твердых электрода из ряда: алюминиевые, магниевые, натриевые, кальциевые, выполненные в виде стержня или проволоки, закрепляют их в механизмах горизонтального перемещения и вводят через боковые отверстия в герметичную разрядную камеру, предварительно прокаченную азотом, и закачивают в нее тетрахлорид титана. К электродам подключают разные полюса источника питания, подают на них постоянное сглаженное или переменное напряжение. Согласно варианту изобретения, к электродам подключают разные полюса источника питания, подают на них импульсы напряжения длительностью не более 10-3 секунды. Далее с помощью механизмов горизонтального перемещения торцами приближают электроды друг к другу до момента начала горения дугового или искрового разряда. После устанавливают между электродами напряжение и ток разряда или частоту повторения, длительность, амплитуду, скважность и форму импульсов, требуемые для получения титанового порошка с заданной дисперсностью. Процесс получения титанового порошка осуществляют до прекращения горения разряда. Возобновление процесса или его поддержание осуществляют за счет автоматического или ручного приближения электродов друг к другу, при этом производят смену полярности электродов. Обеспечивается получение порошка с размером частиц от 1 до 1000 мкм, незагрязненного водородом. 2 н.п. ф-лы, 1 ил., 8 пр.

1. Плазменный способ получения титанового порошка из тетрахлорида титана, характеризующийся тем, что берут два одинаковых твердых электрода из ряда алюминиевые, магниевые, натриевые, кальциевые, выполненные в виде стержня или проволоки, закрепляют в механизмах горизонтального перемещения и вводят через боковые отверстия в герметичную разрядную камеру, герметичную разрядную камеру сначала прокачивают азотом, затем производят закачку тетрахлорида титана, к электродам подключают разные полюса источника питания, подают на них постоянное сглаженное или переменное напряжение и с помощью механизмов горизонтального перемещения торцами приближают друг к другу до момента начала горения дугового разряда, после этого устанавливают между электродами напряжение и ток разряда, требуемые для получения титанового порошка с заданной дисперсностью, процесс получения титанового порошка осуществляют до прекращения горения разряда, возобновление процесса получения титанового порошка или его поддержание осуществляют за счет автоматического или ручного приближения электродов друг к другу, при этом производят смену полярности электродов.

2. Плазменный способ получения титанового порошка из тетрахлорида титана, характеризующийся тем, что берут два одинаковых твердых электрода из ряда алюминиевые, магниевые, натриевые, кальциевые, выполненные в виде стержня или проволоки, закрепляют в механизмах горизонтального перемещения и вводят через боковые отверстия в герметичную разрядную камеру, герметичную разрядную камеру сначала прокачивают азотом, затем производят закачку тетрахлорида титана, к электродам подключают разные полюса источника питания, подают на них импульсы напряжения длительностью не более 10-3 секунды и с помощью механизмов горизонтального перемещения торцами приближают друг к другу до момента начала горения искровых разрядов, затем устанавливают частоту повторения, длительность, амплитуду, скважность и форму импульсов, определяющих максимальную мощность и энергию, необходимые для получения титанового порошка с заданной дисперсностью, процесс получения титанового порошка осуществляют до прекращения горения разряда, возобновление процесса получения титанового порошка или его поддержание осуществляют за счет автоматического или ручного приближения электродов друг к другу, при этом производят смену полярности электродов.

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНЫХ ПОРОШКОВ ТИТАНА | 2015 |

|

RU2593061C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕДКИХ ТУГОПЛАВКИХ МЕТАЛЛОВ, КРЕМНИЯ И ИХ СОЕДИНЕНИЙ | 1999 |

|

RU2153016C1 |

| JP 5427452 B2, 26.02.2014 | |||

| CN 100595299 C, 24.03.2010 | |||

| JP 58110626 A, 01.07.1983. | |||

Авторы

Даты

2022-08-01—Публикация

2021-12-22—Подача