Изобретение относится устройствам для наполнения сосудов высокого давления газами в сжатом, сжиженном или твердом состоянии и может применяться в составе криогенных комплексов для наполнения баллонов, представляющих собой системы, состоящих из рамп разрядных, наполнительных и моноблоков баллонов.

Из уровня техники известен мобильный газозаправочный комплекс (RU 61838U1, МПК F17C 5/06, опубл. 10.03.2007). Комплекс включает в себя транспортное средство, на котором смонтированы сосуды для газа, сгруппированные посредством газовой арматуры в секции, модуль управления заправкой газа и раздачей его потребителям, а также дожимной агрегат, выполненный в виде гидроприводного компрессора, выход которого соединен трубопроводами, в которых имеются запорные вентили, с сосудами каждой секции, при этом каждая из секций сосудов снабжена индивидуальным трубопроводом с запорным вентилем для заправки сжатым газом.

Недостатком известного комплекса является сложность его адаптации для использования в составе криогенных комплексов для наполнения баллонов.

Наиболее близким техническим решением к заявленному изобретению и выбранным в качестве прототипа признано устройство для наполнения ацетиленовых баллонов (SU 1673777 A2, МПК F17C 5/00, опубл. 30.08.1991]. Устройство содержит пневмоцилиндр с полым штоком и стыковочной головкой. Пневмоцилиндр через патрубок и перепускной клапан подключен к магистральному газопроводу ацетилена. Стыковочная головка соединяется с запорным клапаном, перепускной клапан снабжен рычагом управления, взаимодействующим с патрубком. Пневмоцилиндр установлен на поворотном кронштейне. Устройство имеет контейнер для размещения баллонов с крышкой, на которой закреплен механический запор для соединения с контейнером.

Недостатком известного устройства для наполнения баллонов ацетиленом является отсутствие в его конструкции узлов автоматики, позволяющих осуществлять измерение и контроль давления и температуры в баллонах с возможностью автоматического управления исполнительными механизмами, обеспечивающими заправку баллонов газом.

Технической задачей, на решение которой направлено заявленное изобретение, является обеспечение возможности контроля давления и температуры инертных газов в коллекторах наполнительных рамп криогенных комплексов с обеспечением автоматического управления исполнительными механизмами рамп, а именно электромеханическими клапанами и вакуумными насосами, применяемыми для заправки баллонов.

Указанная задача решена тем, что устройство для наполнения баллонов высокого давления промышленными газами содержит центральный коллектор, состоящий из вертикального переходника с предохранительным клапаном, выполненного заодно с горизонтальным патрубком, на левом и правом концах которого установлены кронштейны трубные, состоящие из ниппеля и навинченной на патрубок гайки, снабженной прокладкой. В кронштейнах установлены и закреплены гайками левый и правый коллекторы высокого давления, каждый из которых состоит из трубы, снабженной тремя отводными линиями, выполненными в виде патрубков с вентилями и змеевиками-компенсаторами. На входе каждого из коллекторов установлены электромагнитный клапан, датчик давления и датчик температуры, а на выходе - вентиль сброса газа. Выходы упомянутых датчиков подключены к измерительным входам блока управления, выполненного на основе промышленного контроллера, снабженного Ethernet-интерфейсом, высокоскоростными входами, транзисторными и релейными выходами, с подключенным к нему посредством интерфейса RS-232 человеко-машинным интерфейсом, и модулями аналоговых входов, при этом измерительные входы блока управления являются входами модулей аналоговых входов, первый высокоскоростной вход контроллера выполнен с возможностью подключения к нему цифрового датчика давления, первый и второй релейные выходы промышленного контроллера подключены к электромагнитным клапанам левого и правого коллекторов, а его транзисторный выход выполнен с возможностью подключения к вакуумному насосу магистрали вакуумирования.

Положительным техническим результатом, обеспечиваемым раскрытой выше совокупностью признаков устройства, является возможность автоматизировать процесс наполнения баллонов высокого давления инертными газами, за счет применения в конструкции устройства датчиков, позволяющих осуществлять контроль процесса наполнения за счет измерения давления и температуры текучей среды в коллекторах, а также силовых выходов, позволяющих осуществлять автоматически управляемое включение и отключение коллекторов высокого давления от центрального коллектора, а также программно регулировать скорость работы насоса.

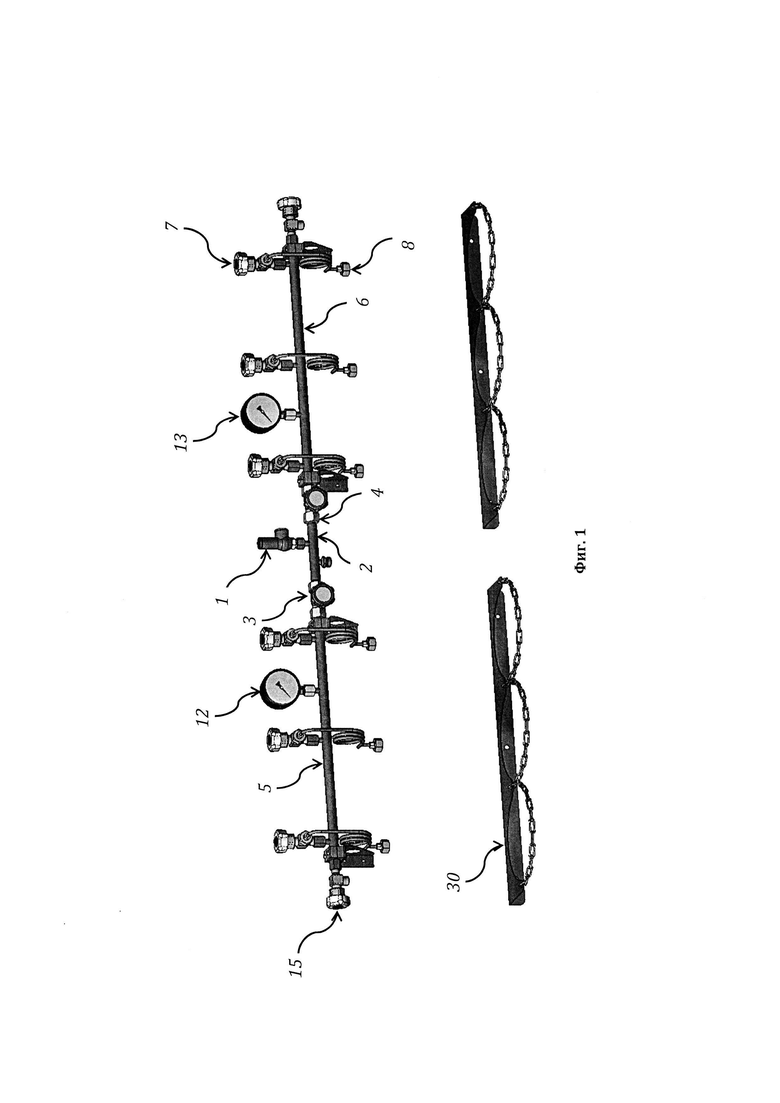

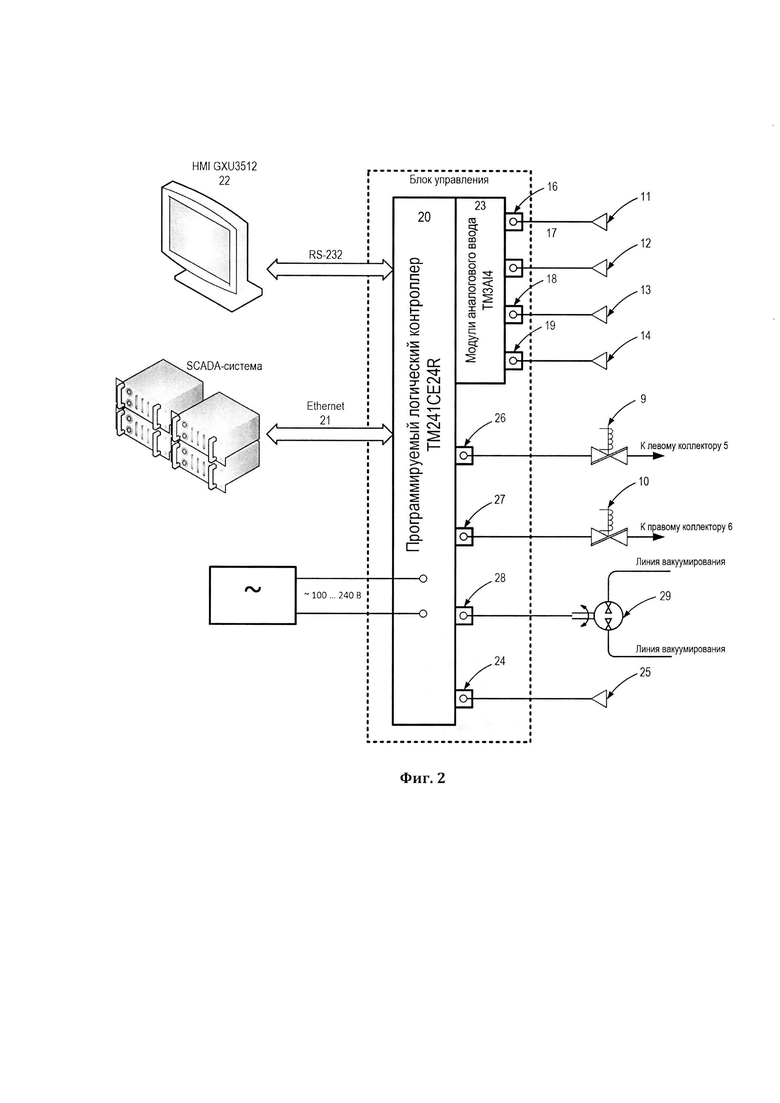

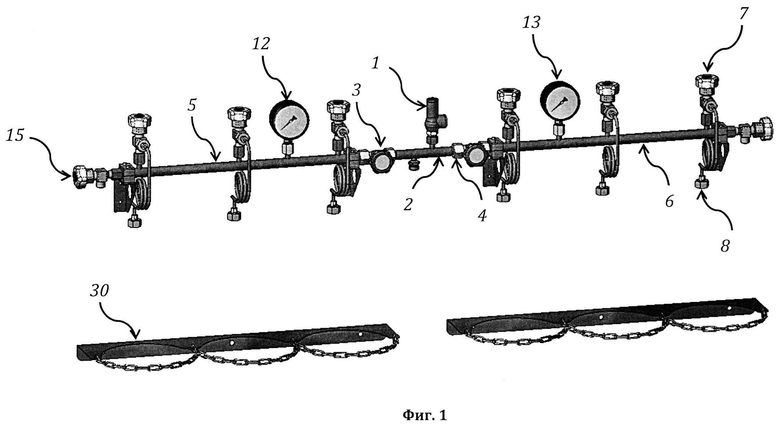

Изобретение поясняется чертежами, где на фиг. 1 представлен внешний вид устройства в изометрической проекции; на фиг. 2 приведена структурная схема блока управления устройства.

Устройство для наполнения баллонов высокого давления промышленными газами имеет следующую конструкцию.

Устройство содержит центральный коллектор, состоящий из вертикального переходника 1 с предохранительным клапаном, выполненного заодно с горизонтальным патрубком 2, на левом и правом концах которого установлены кронштейны трубные 3, состоящие из ниппеля и навинченной на патрубок гайки 4, снабженной прокладкой. В кронштейнах 3 установлены и закреплены гайками 4 левый и правый коллекторы высокого давления 5 и 6, каждый из которых состоит из трубы, снабженной тремя отводными линиями, выполненными в виде патрубков с вентилями 7 и змеевиками-компенсаторами 8. На входе каждого из коллекторов 5 и 6 установлены электромагнитные клапаны 9, 10, датчики давления 11, 12 и датчики температуры 13, 14, а на выходе - вентиль сброса 15 газа. Выходы упомянутых датчиков 11, 12, 13, 14 подключены к измерительным входам 16, 17, 18, 19 блока управления, выполненного на основе промышленного контроллера 20, снабженного Ethernet-интерфейсом 21, высокоскоростными входами, транзисторными и релейными выходами, с подключенным к нему посредством интерфейса RS-232 человеко-машинным интерфейсом 22, и модулями аналоговых входов 23, при этом измерительные входы 16, 17, 18, 19 блока управления являются входами модулей аналоговых входов, первый высокоскоростной вход 24 контроллера 20 выполнен с возможностью подключения к нему цифрового датчика давления 25, первый и второй релейные выходы 26 и 27 промышленного контроллера 20 подключены к электромагнитным клапанам 9, 10 левого и правого коллекторов 5 и 6, а транзисторный выход 28 выполнен с возможностью его подключения к вакуумному насосу 29 магистрали вакуумирования. Дополнительно ниже левого 5 и правого 6 коллекторов давления размещены стеллажи 30 для установки на них заправляемых баллонов.

В качестве датчиков давления 11, 12 могут применяться пьезоэлектрические датчики давления с выходным сигналом заряда, например модели 36559315_А-101 (1 Продукция. 36559315_A-10 // Пневмакс.Интернет-магазин. URL: https://shop.pneumax.ru/catalog/pth_а_10_datchik_davleniya_proportsionalnyy/36559315_а_10_datchik_davleniya_0_400_bar_4_20ma/ (дата обращения 01.07.2021), рассчитанные на давления от 0 до 40 МПа и выходным током 4÷20 мА, снабженные резьбовым соединителем G 1/4''. В качестве датчиков температуры 13, 14 могут быть применены погружные датчики РТ100/РТ10002 (2 Датчики температуры на базе РТ100/РТ1000 // MegaSensor. URL: https://megasensor.com/products/datchiki-temperatury-na-baze-ptl00-ptl000-i-termopary/ (дата обращения 01.07.2021].) с диапазоном измеряемых температур от -65 до +200°С. В качестве цифрового датчика давления 25 целесообразно применить прибор серии PSAN, например датчик для измерения вакуумного давления PSAN-V01CPA-RC1/83 (3 Датчик давления серии PSAN // РусАвтоматизация. URL: https://rusautomation.ru/datchiki davleniya/datchik-davleniya-psan (дата обращения 01.07.2021).), обеспечивающий прецизионное измерение давления в диапазоне от 0 до -101,3 кПа.

В качестве промышленного контроллера 22 может быть использован логический контроллер Modicon серии М241, например TM241CE24R4 (4 Каталог 2015 // Логические контроллеры Modicon М241 и М251. URL: https://www.is-com.ru/files/cat_%D0%9C241_М251_2015.pdf (дата обращения 01.07.2021).), питающийся от источника питания переменного тока от 100 до 240 В, имеющий 14 входов приемник/источник постоянного тока 24 В, 8 высокоскоростных входов, 4 высокоскоростных транзисторных выходов и 6 релейных выходов. В качестве модулей аналоговых входов могут быть применены модули TM3AI4, имеющие 4 входа ток/напряжение от -10 до +10 В постоянного тока/ от 0 до 20 мА с разрешением аналого-цифрового преобразователя 12 бит. В качестве человеко-машинного интерфейса может быть применена сенсорная панель оператора модели HMI GXU3512.

Устройство для наполнения баллонов высокого давления промышленными газами работает следующим образом.

Первоначально заправляемые баллоны устанавливают на стеллажи 30, соединяют их переходники со змеевиками-компенсаторами 9, закрывают вентили сброса 15 газа и открывают вентили 7. К переходнику 1 центрального коллектора подключают линию вакуумирования с предварительно установленным на ней цифровым датчиком давления 25, при этом выход последнего коммутируют с первым высокоскоростным входом 24 промышленного контроллера 20, а транзисторный выход 28 подключают к вакуумному насосу 29. Затем подключают устройство с помощью Ethernet-интерфейса к удаленной SCADA-системе диспетчерского управления и сбора данных. Дальнейшие действия выполняются с помощью датчиков и исполнительных механизмов устройства в автоматическом режиме на основе управляющей программы, хранящейся в памяти программ контроллера 20 или в полуавтоматическом режиме, при этом команды на выполнение действий подаются оператором с помощью сенсорной панели 22, реализующей человеко-машинный интерфейс, или с помощью удаленной SCADA-системы.

С помощью релейных выходов 26, 27 контроллер 20 открывает электромагнитные клапаны 9, 10, с помощью транзисторного выхода 28 активирует вакуумный насос 29 и начинает измерение давления в линии вакуумирования с помощью цифрового датчика давления 25 путем итерационного опроса высокоскоростного входа 24 промышленного контроллера 20. При достижении в линии вакуумирования и, соответственно, сообщающихся с ней баллонах, требуемого давления вакуума контроллер 20 выключает насос 29 и закрывает электромагнитные клапаны 9, 10.

Далее к переходнику Ί центрального коллектора подключают нагнетающую магистраль, затем контроллер 20 вновь открывает электромагнитные клапаны 9, 10, после чего инертный газ под давлением начинает поступать в заправляемые баллоны. Одновременно с этим контроллер 20 начинает измерение давления и температуры в коллекторах 5, 6 с помощью датчиков давления 11, 12 и температуры 13, 14 путем итерационного опроса измерительных входов 16, 17, 18, 19. После достижения заданного давления в коллекторах 5, 6 и, соответственно, в заправляемых баллонах контроллер 20 закрывает электромагнитные клапаны 9, 10. На последнем этапе заправки вентили 7 перекрывают, а оставшийся в коллекторах 5, 6 газ стравливают с помощью вентилей сброса 15 газа.

В случае превышения температуры газа в коллекторах 5, 6 предельно допустимого заданного значения или недопустимых пульсаций давления текучей среды контроллер 20 в соответствии с управляющей программой автоматически перекрывает электромагнитные клапаны 9, 10, индицирует сигнал аварии на панели оператора и передает сигнал ошибки удаленной SCADA-системе.

Таким образом, рассмотренное в настоящей заявке устройство представляет собой газовую рампу, предназначенную для наполнения баллонов техническими газами до давления 200 кгс/см2 (20 МПа). Особенностью устройства является то, что предложенная рампа может использоваться в качестве основного модуля при построении криогенных комплексов для наполнения баллонов различной конфигурации в зависимости от технологических нужд заказчика. Такой модуль обеспечивает одновременную заправку шести баллонов, а также автоматизированный контроль за технологическими показателями процесса заправки баллонов с возможностью его дистанционного управления.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗОНАПОЛНИТЕЛЬНАЯ СТАНЦИЯ НАУМЕЙКО | 2004 |

|

RU2244205C1 |

| Электрогенерирующий комплекс "СКАТ" | 2015 |

|

RU2609273C2 |

| СПОСОБ ЗАПРАВКИ АВТОТРАНСПОРТНЫХ СРЕДСТВ КОМПРИМИРОВАННЫМ ПРИРОДНЫМ ГАЗОМ И МАЛОГАБАРИТНОЕ ИЗМЕРИТЕЛЬНО-СТЫКОВОЧНОЕ УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2021 |

|

RU2762810C1 |

| ЭЛЕКТРОННАЯ ГАЗОВАЯ СИСТЕМА ГАЗОТЕПЛОВОЗА | 2007 |

|

RU2338655C1 |

| НАСОС БУРОВОЙ ТРЕХПОРШНЕВОЙ ОДНОСТОРОННЕГО ДЕЙСТВИЯ | 2021 |

|

RU2770342C1 |

| СПОСОБ ХРАНЕНИЯ И ПОДАЧИ ГАЗООБРАЗНОГО ВОДОРОДА | 2007 |

|

RU2381413C9 |

| СПОСОБ (ВАРИАНТЫ) И СИСТЕМА ДЛЯ УПРАВЛЕНИЯ ТОПЛИВНОЙ СИСТЕМОЙ С ДВУМЯ ТОПЛИВОПОДКАЧИВАЮЩИМИСЯ НАСОСАМИ | 2016 |

|

RU2717632C2 |

| УСТРОЙСТВО ЭЛЕКТРОННОГО РЕГУЛЯТОРА ДАВЛЕНИЯ ДЛЯ ПОДАЧИ ГАЗА, В ЧАСТНОСТИ МЕТАНА ИЛИ ВОДОРОДА, В ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ И СИСТЕМА ДЛЯ ПОДАЧИ ГАЗА, СОДЕРЖАЩАЯ ТАКОЕ УСТРОЙСТВО | 2007 |

|

RU2438034C2 |

| БЛОК АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ МАЛОГАБАРИТНЫЙ (БАР-М) | 2012 |

|

RU2487385C1 |

| СПОСОБ ИМИТАЦИИ НЕВЕСОМОСТИ ТРАНСФОРМИРУЕМЫХ СИСТЕМ КОСМИЧЕСКИХ АППАРАТОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2020 |

|

RU2753060C1 |

Изобретение относится устройствам для наполнения сосудов высокого давления газами. Устройство содержит центральный коллектор, состоящий из вертикального переходника с предохранительным клапаном, выполненного заодно с горизонтальным патрубком, на левом и правом концах которого установлены кронштейны трубные, состоящие из ниппеля и навинченной на патрубок гайки, снабженной прокладкой. В кронштейнах установлены и закреплены гайками левый и правый коллекторы высокого давления, каждый из которых состоит из трубы, снабженной тремя отводными линиями, выполненными в виде патрубков с вентилями и змеевиками-компенсаторами. На входе каждого из коллекторов установлены электромагнитный клапан, датчик давления и датчик температуры, а на выходе - вентиль сброса газа. Выходы упомянутых датчиков подключены к измерительным входам блока управления, выполненного на основе промышленного контроллера, снабженного Ethernet-интерфейсом, высокоскоростными входами, транзисторными и релейными выходами, с подключенным к нему посредством интерфейса RS-232 человеко-машинным интерфейсом, и модулями аналоговых входов. Техническим результатом является обеспечение возможности автоматизации процесса наполнения баллонов высокого давления инертными газами. 6 з.п. ф-лы, 2 ил.

1. Устройство для наполнения баллонов высокого давления промышленными газами, содержащее центральный коллектор, состоящий из вертикального переходника с предохранительным клапаном, выполненного заодно с горизонтальным патрубком, на левом и правом концах которого установлены кронштейны трубные, состоящие из ниппеля и навинченной на патрубок гайки, снабженной прокладкой; в кронштейнах установлены и закреплены гайками левый и правый коллекторы высокого давления, каждый из которых состоит из трубы, снабженной тремя отводными линиями, выполненными в виде патрубков с вентилями и змеевиками-компенсаторами; отличающееся тем, что на входе каждого из коллекторов установлены электромагнитный клапан, датчик давления и датчик температуры, а на выходе - вентиль сброса газа; выходы упомянутых датчиков подключены к измерительным входам блока управления, выполненного на основе промышленного контроллера, снабженного Ethernet-интерфейсом, высокоскоростными входами, транзисторными и релейными выходами, с подключенным к нему посредством интерфейса RS-232 человеко-машинным интерфейсом и модулями аналоговых входов, при этом измерительные входы блока управления являются входами модулей аналоговых входов, первый высокоскоростной вход контроллера выполнен с возможностью подключения к нему цифрового датчика давления, первый и второй релейные выходы промышленного контроллера подключены к электромагнитным клапанам левого и правого коллекторов, а его транзисторный выход выполнен с возможностью подключения к вакуумному насосу магистрали вакуумирования.

2. Устройство по п. 1, отличающееся тем, что в качестве датчика давления применен пьезоэлектрический датчик с выходным сигналом заряда, рассчитанный на давление от 0 до 40 МПа.

3. Устройство по п. 1, отличающееся тем, что в качестве датчика температуры применен погружной датчик температуры с диапазоном измеряемых температур от -65 до +200°С.

4. Устройство по п. 1, отличающееся тем, что в качестве цифрового датчика давления применен прибор, обеспечивающий прецизионное измерение давления в диапазоне от 0 до -101,3 кПа.

5. Устройство по п. 1, отличающееся тем, что в качестве промышленного контроллера использован логический контроллер Modicon серии М241.

6. Устройство по п. 1, отличающееся тем, что в качестве модулей аналоговых входов применены модули TM3AI4.

7. Устройство по п. 1, отличающееся тем, что в качестве человеко-машинного интерфейса применена сенсорная панель оператора модели HMI GXU3512.

| Устройство для наполнения ацетиленовых баллонов | 1989 |

|

SU1673777A2 |

| Способ и устройство для экспендирования покрышек | 1939 |

|

SU61838A1 |

| УСТРОЙСТВО ДЛЯ ЗАПОЛНЕНИЯ БАЛЛОНОВ СЖАТЫМ ГАЗОМ (ВАРИАНТЫ) | 2000 |

|

RU2189522C1 |

| ОПРОКИДНАЯ ВАГОНЕТКА | 1934 |

|

SU42863A1 |

| УСТРОЙСТВО КОНТРОЛЯ СОСТОЯНИЙ РАЗВЕТВЛЕННОЙ РЕЛЬСОВОЙ ЛИНИИ | 2019 |

|

RU2714828C1 |

Авторы

Даты

2023-11-16—Публикация

2021-07-08—Подача