Изобретение относится к области переработки отходов деревообработки, а именно к способам получения твердого древесного угля из опилки и его стабилизации [C10L 5/02, C10L 5/04, C10L 5/06, C10L 5/08, C10L 5/26, C10L 5/28, C10L 5/30, C10L 5/32, C10L 5/442].

Из уровня техники известен СПОСОБ ПОЛУЧЕНИЯ БИОЛОГИЧЕСКОГО УГЛЯ [CN 102002376 (A), опубл. 06.04.2011], характеризующийся тем, что топливный брикет из биомассы последовательно высушивается, карбонизируется, охлаждается и затем перерабатывается для получения биоугля, в качестве среды для сушки используют высокотемпературный пар, азот и другие инертные газы.

Также известен СПОСОБ И УСТРОЙСТВО ДЛЯ ПОВЫШЕНИЯ ЭНЕРГОСОДЕРЖАНИЯ УГЛЕРОДИСТЫХ МАТЕРИАЛОВ В РЕЗУЛЬТАТЕ ПИРОЛИЗА [US 2022169936 (A1), опубл. 02.06.2022], включающий получение углеродсодержащего сырья, включающего биомассу, необязательную сушку сырья для удаления по меньшей мере части влаги, содержащейся в сырье, необязательную деаэрацию сырья или высушенного сырья для удаления, по меньшей мере, части межпорового кислорода, если таковой имеется, содержащегося в сырье, пиролиз исходного сырья в присутствии практически инертного газа в течение по меньшей мере примерно 10 минут и при температуре пиролиза, выбранной от примерно 250°С до примерно 700°С, для получения горячего пиролизованного твердого вещества, конденсирующиеся пары и неконденсирующиеся газы, отделение, по меньшей мере, части конденсирующихся паров и, по меньшей мере, части неконденсирующихся газов от горячих продуктов пиролиза, охлаждение горячих продуктов пиролиза в присутствии практически инертного газа в течение по меньшей мере около 5 минут и при температуре в зоне охлаждения ниже температуры пиролиза для получения теплых продуктов пиролиза, дальнейшее охлаждение теплых твердых продуктов пиролиза для получения холодных твердых продуктов пиролиза и извлечение высокоуглеродистого биогенного реагента, содержащего по меньшей мере часть теплых или холодных пиролизованных твердых веществ, при этом в качестве инертного газа для охлаждения выбирают газ из группы, состоящей из N2, Ar, CO, CO2, H2, CH4 и их комбинаций.

Недостатком аналогов является высокая реакционная способность получаемых углеродистых материалов, обусловленная тем, что в заявленных в аналогах способах отсутствует стадия стабилизации получаемого продукта. Это обосновывается тем, что, во-первых, охлаждение осуществляется в присутствии инертного газа, а не в его среде, что является недостаточным для стабилизации угля, а во-вторых, время нахождения угля в присутствии инертного газа незначительно, что недостаточно для полноценной стабилизации угля.

Наиболее близким по технической сущности является СПОСОБ ОКИСЛИТЕЛЬНОГО ТВЕРДЕНИЯ И ДЕГАЗАЦИИ БРИКЕТОВ [GB 909506 (A), 31.10.1962], характеризующийся тем, что брикеты из пресса по конвейеру подают на ленточный конвейер, который размещен в кожухе и через дутьевые камеры снабжается газами с различной температурой и/или содержанием кислорода, так что брикеты частично окисляются при температуре 150-300°С в течение 30-60 минут в слое глубиной 30-60 см, затем они проходят в вертикальную реторту, разделенную на три зоны, в верхней зоне продолжается частичное окисление, в центральной зоне с помощью инертных газов, поступающих при температурах 500-700°С, осуществляют карбонизацию брикетов, в нижней зоне охлаждают брикеты инертными газами при температурах 20-200°С, каждая зона сама по себе может быть разделена на несколько участков, через которые протекают газы разных температур, при этом в нижней зоне кроме инертного газа, протекающего через котел-утилизатор, может быть нижняя секция, в которой инертный газ циркулирует через градирню, в которой орошается холодной водой, ленточный конвейер может быть заменен ковшовым элеватором, ковшами с газопроницаемым днищем или подвижными поддонами в туннельной печи.

Основной технической проблемой прототипа является низкое качество стабилизации древесного угля, обусловленное тем, что карбонизацию и охлаждение угля осуществляют, по сути, неуправляемо, при его свободном падении внутри реторты. Кроме того, устройство, реализующее способ, описанный в прототипе, обладает низкой производительностью из-за необходимости его выполнения таким размером, чтобы обеспечить охлаждение всего объема угля, подаваемого внутрь устройства. По своему принципу, устройство предназначено для карбонизации и охлаждения угля и не позволяет стабилизировать реакционную способность угля.

Задача изобретения состоит в устранении недостатков прототипа.

Технический результат изобретения заключается в обеспечении возможности создания эффективного способа и устройства для поточной стабилизации реакционной способности древесных брикетов, получаемых непрерывным способом поточного пиролиза.

Указанный технический результат достигается за счет того, что способ стабилизации древесного угля, характеризующийся тем, что древесный уголь, полученный непрерывным способом поточного пиролиза, подают в трубу устройства стабилизации древесного угля, в котором уголь перемещаясь по конвейеру непрерывным потоком подвергают охлаждению и стабилизации в среде непрерывно подаваемого внутрь устройства азота, при этом древесный уголь охлаждают и стабилизируют в течение одного-двух часов при расходе азота на один килограмм продукции от 0,06 до 0,08 м3/час.

Устройство стабилизации древесного угля, включающее горизонтально ориентированный корпус, выполненный из профильной трубы и снабженный на торцах фланцами, с возможностью монтажа в линию, с одного из торцов к корпусу смонтирован выходной шлюз, внутри корпуса смонтирован цепной конвейер, с возможностью перемещения по конвейеру внутри устройства древесного угля, цепи конвейера внутри корпуса опираются на горизонтальные направляющие, смонтированные симметрично вдоль боковых стенок корпуса, конвейер снабжен приводом, через отверстия в боковых стенках корпуса внутрь корпуса смонтированы измерительные датчики и форсунки форсуночной магистрали для подачи внутрь корпуса охлаждающей среды, на боковой поверхности корпуса смонтирован отвод с возможностью сообщения внутреннего объема корпуса с газовым узлом, устройство снабжено модулем управления, выполненным с возможностью управления конвейером, подачей охлаждающей среды через форсунки форсуночной магистрали, измерения и контроля температуры измерительными датчиками, подключенными к модулю управления.

В частности, корпус выполнен прямоугольным или круглым сечением.

В частности, конвейер выполнен скребковым или пластинчатым.

В частности, привод конвейера выполнен в виде электродвигателя с редуктором.

В частности, измерительные датчики выполнены изолированными от воздействия высоких температур.

В частности, снаружи корпус закрыт термоизоляцией.

В частности, с торца корпуса, противоположного выходному шлюзу, смонтирован перегружатель для подачи угля после пиролиза.

В частности, корпус выполнен унифицированным с возможностью соединения между собой нескольких корпусов в линию однотипным, совпадающим по посадочным местам, разъемным соединением для изменения длины линии.

В частности, выходной шлюз выполнен в виде неприводного герметичного шлюзового затвора и выполнен в виде крышки, закрывающей торец корпуса с прорезью и лючком, закрывающим прорезь.

В частности, отверстия в боковых стенках корпуса для монтажа датчиков, форсунок закрыты герметичными люками с возможностью демонтажа этих люков и монтажа на их место датчиков и форсунок.

Краткое описание чертежей

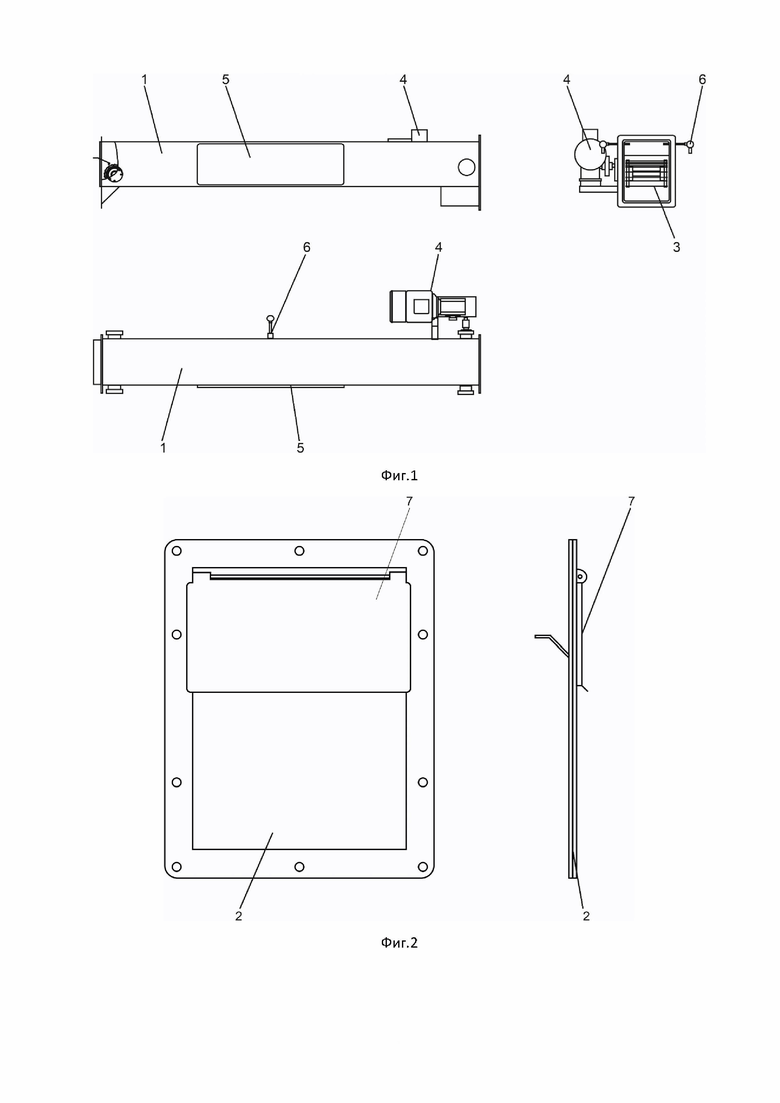

На фиг. 1 показано устройство для стабилизации древесного угля.

На фиг. 2 показан выходной шлюз.

На фигурах обозначено: 1 - корпус, 2 - выходной шлюз, 3 - конвейер, 4 - привод конвейера, 5 - люки, 6 - датчики, 7 - лючок.

Осуществление изобретения

Сущность заявленного изобретения заключается в стабилизации реакционной способности древесного угля, произведенного из опилок мягких пород деревьев.

Древесный уголь, после его производства, имеет высокую реакционную способность, способствующую самонагреванию и самовозгоранию в определенных условиях. В связи с этим цикл производства древесного угля значительно повышается из-за необходимости его длительного удержания в специальных условиях. Как правило этот процесс может достигать до 1 месяца. Только после этого уголь можно отгружать, либо упаковывать для транспортировки до места назначения.

Способ стабилизации древесного угля, основанный на кратковременном, по отношении к классическому способу, удержании его в среде инертного газа, позволяет значительно снизить, а в большинстве случаев исключить его самонагревание и самовозгорание за счет снижения количества макрорадикалов до значения, исключающего самовозгорание посредством окисления. Заявленный способ основывается на нейтрализации свободных макрорадикалов, способствующих самовозгоранию древесного угля. Максимальное количество макрорадикалов возникает при пиролизе древесины соответственно при температурах 325 и 550°С.

В зависимости от реакционной способности и температуры 1 кг древесного угля в течение 1 ч поглощает от 0,001 до 0,1 кг кислорода с одновременным отщеплением низкомолекулярных продуктов, главным образом воды. Масса угля при этом практически не изменяется. Поглощение кислорода происходит в результате непрерывного цепного повторения реакций концевых и срединных макрорадикалов. При этом процесс окисления древесного угля развивается по цепному разветвленному механизму, что приводит его к самовозгоранию.

Самовозгорание древесного угля представляет собой лавинообразное низкотемпературное автоокисление угля, когда один из параметров процесса (чаще это бывает масса угля или температура) превышает критическое значение для данных условий.

Предлагаемый способ стабилизации древесного угля в среде инертного газа исключает насыщение кислородом угля, способствующий окислению углерода и развитию макрорадикалов. Вместе с этим нельзя полностью исключить макрорадикалы в связи с тем, что реакционная способность отражается на эффективности эксплуатационных параметров угля. Реакционная способность в древесном угля должна быть настолько стабильная, насколько с одной стороны позволит исключить самовозгорание при его хранении, упаковке и транспортировке, с другой стороны эффективно использовать его теплотворную способность при эксплуатации.

Так, предлагаемый способ определяет не только среду (инертный газ) стабилизации реакционной способности древесного угля, но и количество, качество и время пребывания древесного угля в среде инертного газа.

Качественные показатели среды инертного газа определяет время прибывания древесного угля в данной среде. В качестве инертного газа в технологическом процессе применяется азот, полученный посредством его синтеза из окружающей среды.

Стабилизацию древесного угля в среде инертного газа осуществляют следующим образом.

Древесный уголь, полученный непрерывным способом поточного пиролиза, подают в закрытый объем, заполненный инертным газом, преимущественно азотом. При нахождении в этом закрытом объеме в среде инертного газа, древесный уголь интенсивно охлаждается, а инертный газ без содержания кислорода, способствует снижению свободных макрорадикалов, тем самым приводит древесный уголь к стабилизированному состоянию. Технологическая операция охлаждения и стабилизации проходит единым процессом, тем самым сокращая время производственного цикла древесного угля. Так в классическом способе производства пиролиз древесного угля составляет до 12 часов, процесс охлаждения - до 16-18 часов, стабилизация - до 1 месяца.

Совмещение процесса охлаждения и стабилизации в среде инертного газа значительно снижает временные затраты на производство древесного угля и его себестоимость.

Закрытый объем, где осуществляют стабилизацию древесного угля, образован, по сути, внутренним объемом герметичного корпуса 1 устройства для стабилизации древесного угля. Корпус 1 выполнен из профильной трубы прямоугольного или круглого сечения, на торцах которой смонтированы фланцы для разъемного монтажа устройства для стабилизации древесного угля к устройству для пиролиза биомассы для непрерывного поточного производства древесно-угольных брикетов из биомассы, для разъемного монтажа нескольких корпусов 1 между собой, а также для разъемного монтажа к корпусу 1 устройства для стабилизации древесного угля выходного шлюза 2. Корпус 1 ориентирован горизонтально.

Внутри корпуса 1 устройства смонтирован конвейер 3, выполненный в виде цепного конвейера, преимущественно, скребкового или пластинчатого типа. Тяговое усилие конвейера 1 создается с помощью привода конвейера 4, смонтированного снаружи корпуса 1 устройства и передаваемого через смонтированные у обоих торцов корпуса 1 звездочки цепям конвейера 1, опирающиеся на горизонтальные направляющие, смонтированные на боковых стенках внутри корпуса 1. Привод конвейера 4 выполнен в виде электродвигателя с редуктором. Звездочки с одного торца корпуса 1 могут быть смонтированы на одном валу с возможностью одновременного вращения от одного привода.

В боковых стенках корпуса 1 выполнены отверстия, закрытые герметичными люками 5 с возможностью демонтажа этих люков 5 и монтажа на их место измерительных датчиков 6, форсунок форсуночной магистрали (на фигурах не показаны) для подачи охлаждающей среды, например, инертного газа, по всей длине устройства и т.д.

Измерительные датчики 6 выполнены изолированными от воздействия высоких температур.

Снаружи на корпусе 1 устройства для стабилизации древесного угля смонтировано внешнее термоизолирующее покрытие (термопирог), поверх которого смонтирован внешний кожух (на фигурах не показаны) с целью исключения человеческих травм, в виде ожогов, и для придания устройству технического и промышленного дизайна.

Для перегрузки угля после пиролиза в устройство для стабилизации древесного угля в одном из вариантов реализации с торца корпуса 1 со стороны подачи угля после пиролиза может быть смонтирован перегружатель роторного типа (на фигурах не показан).

Корпус 1 устройства для стабилизации древесного угля для формирования линии стабилизации выполнен унифицированным, для соединения между собой нескольких корпусов 1 однотипным, совпадающим по посадочным местам, разъемным соединением, позволяющих варьировать необходимую длину линии стабилизации древесного угля.

Длина каждой трубы, из который выполнен корпус 1, являющейся сегментом линии для стабилизации древесного угля, выполнена длиной стандартного трубного материала, например, 6 метров. Количество сегментов в линии зависит от исходного сырья, длительности этапов стабилизации, охлаждения и т.д.

С торца корпуса 1 устройства, противоположного торцу, через который осуществляется загрузка угля после пиролиза смонтирован выходной шлюз 2 (см. Фиг. 2).

Выходной шлюз 2 (см. Фиг. 2) выполнен в виде неприводного герметичного шлюзового затвора для выпуска готового угля для последующей упаковки. Выходной шлюз 2 выполнен в виде крышки, закрывающей торец корпуса 1 с прорезью и лючком 7, закрывающего эту прорезь.

На боковой поверхности корпуса 1 фланцевым соединением смонтирован, по крайней мере, один отвод, обеспечивающий сообщение внутреннего объема корпуса 1 с газовым узлом (на фигурах не показан). Соединение отвода выполнено таким образом, что позволяет его демонтировать и заглушить образовавшееся отверстие в корпусе 1 люком, аналогичным люку 5.

Газовый узел выполнен с возможностью сбора и хранения неконденсируемых фракций парогазовой смеси и состоит из адсорбирующих фильтров, мембранного компрессора и резервуара для хранения неконденсируемой части парогазовой смеси, выделяющейся при пиролизе древесного сырья. В газовом узле полученный газ разделяется на два состава: водород и метан.

Устройство для стабилизации древесного угля включает в себя модуль управления (на фигурах не показан), содержащий программно-аппаратные средства управления приводами конвейеров 4 для управления скоростью движения конвейера 3, дозирования подачи охлаждающей среды в секцию охлаждения 2 через форсунки форсуночной магистрали, контроля температуры внутри устройства с помощью встроенных датчиков 6, подключенных к модулю управления.

Устройство для стабилизации древесного угля является частью установки пиролиза древесной массы, работа которой заключается в плавном дозированном поэтапном перемещении древесной массы через зоны пиролиза и охлаждения. После прохождения кусковой древесной массы через все зоны пиролиза, полученный после пиролиза древесный уголь подают для стабилизации к устройству для стабилизации древесного угля для его стабилизации и охлаждения. Проходя на конвейере 3 внутри корпуса 1 устройства уголь подвергают охлаждению в среде инертного газа, преимущественно в азоте, позволяющего в том числе нейтрализовать свободные радикалы и стабилизировать реакционную способность угля на выходе, влияющего на его самовозгорание. Инертный газ внутрь герметичного корпуса 1 подают от генератора инертного газа по форсуночной магистрали (на фигурах не показаны) непрерывно в объеме от 0,06 до 0,08 м3/час на один килограмм угля. Управление дозированной подачей охлаждающей среды осуществляют с модуля управления.

Древесный уголь охлаждают в среде инертного газа в течение одного часа, при этом процесс охлаждения совмещают с процессом стабилизации, а азот способствует полному исключению свободных радикалов, которые являются источниками самовозгорания древесного угля.

Из устройства для стабилизации древесного угля древесный уголь через выходной шлюз 2 подают на участок обеспечения и контроля технологическим комплексом, где оценивают качество конечного продукта в лаборатории по оценке стабилизации конечного продукта для исключения его самовозгорания. При положительной оценке качества конечного продукта его подают на участок контроля качества, упаковки и хранения готового продукта, который содержит узел поверхностного и околоповерхностного сканирования готового продукта, узел автоматической сортировки по качеству готового продукта, транспортер и узел укладки и упаковки готового продукта, на котором конечный продукт сортируют по качеству и расфасовывают по упаковкам.

В 2023 году автором изобретения был проведен ряд экспериментов по стабилизации древесного угля, основанных на описании заявленного изобретения. Основной целью этих экспериментов было определение оптимальных параметров охлаждения и стабилизации древесного угля. В качестве инертного газа использовался азот.

Результаты экспериментов приведены в табл. 1.

Таблица 1

Продолжение таблицы 1

По результатам эксперимента установлено, что оптимальными параметрами являются длительность стабилизации и охлаждения от одного до двух часов, расход азота от 0,06 до 0,08 м3/час на один килограмм уноя, подача непрерывная, чистота азота 95-98%. Увеличение времени стабилизации нецелесообразно из-за увеличения длительности технологического процесса и соответственно снижения удельной производительности устройства стабилизации древесного угля и установки для производства древесного угля, а снижение времени приводит к низкой стабилизации древесного угля в результате чего возможно его самовозгорание.

Увеличение расхода азота для охлаждения и стабилизации выше 0,08 м3/час на 1 кг нецелесообразно из-за увеличения его расхода, а снижение расхода ниже 0,06 м3/час на 1 кг приводит к низкой стабилизации древесного угля в результате чего возможно его самовозгорание.

Таким образом, заявленные параметры являются оптимальными для поточного охлаждения и стабилизации древесного угля в среде инертного газа, которые обеспечивают стабильную реакционную способность в древесном угля, исключающая его самовозгорание.

Заявленное устройство стабилизации древесных брикетов благодаря своей конструкции, выполненной в виде профильной трубы с конвейером 3 внутри, приводимым в управляемое движение приводом 4 и обеспечению подачи инертного газа внутрь с помощью форсуночной магистрали, смонтированной к трубе через герметичные люки 5, выполненные в боковых стенках трубы, позволяет встроить одно или несколько соединяемых между собой устройств (в зависимости от параметров технологической линии, требуемой производительности и выхода продукции) в единую технологическую линию непрерывного поточного производства древесно-угольных брикетов из биомассы.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ПИРОЛИЗА ДРЕВЕСНОЙ МАССЫ | 2024 |

|

RU2828691C1 |

| АВТОМАТИЗИРОВАННАЯ УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА УГОЛЬНЫХ БРИКЕТОВ ИЗ БИОМАССЫ | 2023 |

|

RU2807761C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЯ ИЗ МЯГКОЙ ДРЕВЕСИНЫ | 2022 |

|

RU2796342C1 |

| СПОСОБ ПИРОЛИЗА ДРЕВЕСНОГО БРИКЕТА | 2023 |

|

RU2806959C1 |

| СПОСОБ ПРОИЗВОДСТВА КАЛЬЯННОГО УГЛЯ ИЗ ДРЕВЕСНОЙ БИОМАССЫ | 2022 |

|

RU2790146C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИГНОУГЛЯ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ЛИГНОУГЛЯ | 1992 |

|

RU2044028C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОССТАНОВИТЕЛЯ ДЛЯ ПРОИЗВОДСТВА ТЕХНИЧЕСКОГО КРЕМНИЯ | 2017 |

|

RU2666420C1 |

| Способ охлаждения слоя угля | 1979 |

|

SU874618A1 |

| СПОСОБ ПЕРЕРАБОТКИ ГОРЮЧИХ УГЛЕРОД- И/ИЛИ УГЛЕВОДОРОДСОДЕРЖАЩИХ ПРОДУКТОВ И РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2544669C1 |

| Промышленный комплекс для производства древесного угля безотходным способом низкотемпературного пиролиза из брикетированных древесных отходов | 2018 |

|

RU2678089C1 |

Изобретение относится к области переработки отходов деревообработки, а именно к способу стабилизации древесного угля и устройству для его осуществления. В способе стабилизации древесный уголь, полученный непрерывным способом поточного пиролиза, подают в трубу устройства стабилизации древесного угля. В данном устройстве уголь, перемещаясь по конвейеру непрерывным потоком, подвергают охлаждению и стабилизации в среде непрерывно подаваемого внутрь устройства азота. При этом древесный уголь охлаждают и стабилизируют в течение одного-двух часов при расходе азота на один килограмм продукции от 0,06 до 0,08 м3/час. Технический результат - обеспечение эффективного способа и устройства для поточной стабилизации реакционной способности древесных брикетов. 2 н. и 9 з.п. ф-лы, 2 ил., 1 табл.

1. Способ стабилизации древесного угля, характеризующийся тем, что древесный уголь, полученный непрерывным способом поточного пиролиза, подают в трубу устройства стабилизации древесного угля, в котором уголь, перемещаясь по конвейеру непрерывным потоком, подвергают охлаждению и стабилизации в среде непрерывно подаваемого внутрь устройства азота, при этом древесный уголь охлаждают и стабилизируют в течение одного-двух часов при расходе азота на один килограмм продукции от 0,06 до 0,08 м3/час.

2. Устройство стабилизации древесного угля для реализации способа по п.1, включающее горизонтально ориентированный корпус, выполненный из профильной трубы и снабженный на торцах фланцами, с возможностью монтажа в линию, с одного из торцов к корпусу смонтирован выходной шлюз, внутри корпуса смонтирован цепной конвейер, с возможностью перемещения по конвейеру внутри устройства древесного угля, цепи конвейера внутри корпуса опираются на горизонтальные направляющие, смонтированные симметрично вдоль боковых стенок корпуса, конвейер снабжен приводом, через отверстия в боковых стенках корпуса внутрь корпуса смонтированы измерительные датчики и форсунки форсуночной магистрали для подачи внутрь корпуса охлаждающей среды, на боковой поверхности корпуса смонтирован отвод с возможностью сообщения внутреннего объема корпуса с газовым узлом, устройство снабжено модулем управления, выполненным с возможностью управления конвейером, подачей охлаждающей среды через форсунки форсуночной магистрали, измерения и контроля температуры измерительными датчиками, подключенными к модулю управления.

3. Устройство по п.2, отличающееся тем, что корпус выполнен прямоугольным или круглым сечением.

4. Устройство по п.2, отличающееся тем, что конвейер выполнен скребковым или пластинчатым.

5. Устройство по п.2, отличающееся тем, что привод конвейера выполнен в виде электродвигателя с редуктором.

6. Устройство по п.2, отличающееся тем, что измерительные датчики выполнены изолированными от воздействия высоких температур.

7. Устройство по п.2, отличающееся тем, что снаружи корпус закрыт термоизоляцией.

8. Устройство по п.2, отличающееся тем, что с торца корпуса, противоположного выходному шлюзу, смонтирован перегружатель для подачи угля в устройство после пиролиза.

9. Устройство по п.2, отличающееся тем, что корпус выполнен унифицированным с возможностью соединения между собой нескольких корпусов в линию однотипным, совпадающим по посадочным местам, разъемным соединением для изменения длины линии.

10. Устройство по п.2, отличающееся тем, что выходной шлюз выполнен в виде неприводного герметичного шлюзового затвора и выполнен в виде крышки, закрывающей торец корпуса с прорезью и лючком, закрывающим прорезь.

11. Устройство по п.2, отличающееся тем, что отверстия в боковых стенках корпуса для монтажа датчиков, форсунок закрыты герметичными люками с возможностью демонтажа этих люков и монтажа на их место датчиков и форсунок.

| Способ автоматического управления процессом распылительной сушки | 1980 |

|

SU909506A1 |

| JP 59074189 A, 26.04.1984 | |||

| СПОСОБ СТАБИЛИЗАЦИИ УГЛЕРОДНОГО ПРОДУКТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2021 |

|

RU2771727C1 |

| JP 2014152228 A, 25.08.2014 | |||

| А.Т | |||

| Шаймуллин и др | |||

| Исследование температурного распределения в горизонтальных цилиндрических углевыжигательных печах периодического действия | |||

| Вестник Казанского технологического университета, 2013, 76-78. | |||

Авторы

Даты

2025-02-11—Публикация

2024-05-22—Подача