Изобретение относится к области переработки отходов деревообработки, а именно к способам получения твердого древесного угля из опилки [C10L 5/02, C10L 5/04, C10L 5/06, C10L 5/08, C10L 5/26, C10L 5/28, C10L 5/30, C10L 5/44, C10L 5/442].

Из уровня техники известны СПОСОБЫ И УСТРОЙСТВА ДЛЯ ПОВЫШЕНИЯ ЭНЕРГОСОДЕРЖАНИЯ УГЛЕРОДИСТЫХ МАТЕРИАЛОВ В РЕЗУЛЬТАТЕ ПИРОЛИЗА [US2022169936 (A1), опубликовано: 02.06.2022], включающий получение углеродсодержащего сырья, включающего биомассу, необязательную сушку сырья для удаления по меньшей мере части влаги, содержащейся в сырье, необязательную деаэрацию сырья или высушенного сырья для удаления, по меньшей мере, части межпорового кислорода, если таковой имеется, содержащегося в сырье, в зоне пиролиза пиролиз исходного сырья в присутствии практически инертного газа в течение по меньшей мере примерно 10 минут и при температуре пиролиза, выбранной от примерно 250°С до примерно 700°С, для получения горячего пиролизованного твердого вещества, конденсирующиеся пары и неконденсирующиеся газы, отделение, по меньшей мере, части конденсирующихся паров и, по меньшей мере, части неконденсирующихся газов от горячих продуктов пиролиза, в зоне охлаждения охлаждение горячих продуктов пиролиза в присутствии практически инертного газа в течение по меньшей мере около 5 минут и при температуре в зоне охлаждения ниже температуры пиролиза для получения теплых продуктов пиролиза, в необязательном охладителе, который отделен от зоны охлаждения, дальнейшее охлаждение теплых твердых продуктов пиролиза для получения холодных твердых продуктов пиролиза; и извлечение высокоуглеродистого биогенного реагента, содержащего по меньшей мере часть теплых или холодных пиролизованных твердых веществ. Способ может дополнительно включать предварительный нагрев сырья перед стадией в зоне предварительного нагрева в присутствии практически инертного газа в течение по меньшей мере 5 минут и при температуре предварительного нагрева, выбранной от примерно 80°C до примерно 500°С или от примерно 300°С до примерно 400°С. В некоторых вариантах осуществления температуру пиролиза выбирают в диапазоне от около 400°С до около 600°С. В некоторых вариантах осуществления пиролиз на стадии проводят в течение по меньшей мере 20 минут. Температура в зоне охлаждения может быть выбрана, например, в диапазоне от примерно 150°С до примерно 350°С.

Недостатком аналога является слишком большой разброс температур на каждой из стадий пиролиза, что может существенно повлиять на качество конечного продукта.

Наиболее близким по технической сущности является СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНОГО БРИКЕТА [RU 2733947 C1, опубликовано: 08.10.2020], содержащий этапы, на которых:

I) обеспечивают биомассу растительного происхождения;

II) проводят пиролиз биомассы растительного происхождения с получением карбонизованной биомассы и пиролизной жидкости;

III) разделяют пиролизную жидкость на водосодержащую фракцию и смолистую фракцию, причем смолистая фракция является несмешиваемой с водосодержащей фракцией;

IV) формируют шихту смешением карбонизованной биомассы с водосодержащей фракцией и смолистой фракцией пиролизной жидкости;

V) формуют шихту в брикет;

VI) проводят отжиг брикета шихты,

причем на этапе IV) формирование шихты включает:

– смешивание карбонизованной биомассы с водосодержащей фракцией пиролизной жидкости с получением первой смеси;

– смешивание первой смеси со смолистой фракцией пиролизной жидкости с получением шихты.

До этапа VI) дополнительно осуществляют сушку брикета при комнатной температуре в течение периода от 72 до 170 часов.

На этапе V) шихту формуют в брикет посредством прессования.

Пиролизная жидкость на этапе II) содержит сконденсированные пары парогазовой смеси, полученной при пиролизе биомассы растительного происхождения.

Полученные на этапе III) смолистая и водосодержащая фракции пиролизной жидкости содержат органические углеродсодержащие соединения, выделяющиеся при пиролизе биомассы растительного происхождения.

Содержание органических углеродсодержащих соединений в смолистой фракции больше содержания органических углеродсодержащих соединений в водосодержащей фракции.

На этапе III) разделение пиролизной жидкости на водосодержащую фракцию и смолистую фракцию осуществляют посредством отстаивания.

На этапе IV) отношение количества водосодержащей фракции пиролизной жидкости к количеству смолистой фракции пиролизной жидкости составляет от 4,16:1 до 6,25:1 по массе.

На этапе IV) отношение количества карбонизованной биомассы к количеству водосодержащей фракции пиролизной жидкости составляет от 0,76:1 до 0,86:1 по массе.

На этапе IV) отношение количества карбонизованной биомассы к количеству смолистой фракции пиролизной жидкости составляет от 3,16:1 до 5,25:1 по массе.

На этапе V) брикет формуют в виде куба, причем в центральной части куба формируют сквозное отверстие.

Этап VI) последовательно включает:

– выдерживание брикета при температуре 150–250°С в течение 18 часов;

– выдерживание брикета при температуре 300°С течение 5-6 часов;

– выдерживание брикета при температуре 500°С в течение 2-3 часов;

– выдерживание брикета при температуре 650-700°С в течение 2-5 часов.

На этапе VI) отжиг брикета осуществляют в интервале температур 150-900°С, предпочтительно 150-700°С.

Основной технической проблемой прототипа является низкая производительность установки для пиролиза древесных брикетов, обусловленная длительными временами выдержки брикетов на каждой из стадий VI этапа и высокая стоимость энергозатрат для этого этапа, что ведет к увеличению себестоимости брикета. Также недостатком прототипа являются высокая температура выдержки брикета на последней стадии VI этапа, что влечет за собой снижение надежности печи пиролиза.

Задача изобретения состоит в устранении недостатков прототипа.

Технический результат изобретения заключается в обеспечении возможности ускоренного получения способом пиролиза древесного брикета с высокими потребительскими качествами, а именно высокими прочностными и энергетическими свойствами.

Указанный технический результат достигается за счет того, что способ пиролиза древесного брикета, характеризующийся тем, что пиролиз брикета, сформированного из предварительно подготовленной по влажности биомассы растительного происхождения осуществляют течение двух часов с равномерной скоростью подвода греющей среды в пиролизной печи конвейерного типа, разделенной на зону входного температурного режима, обеспечивающей нагрев брикета со 120 до 200°С, зону подготовки к экзотермическому процессу древесного угля с нагревом брикета с 200 до 280°С, зону поддержания экзотермического процесса с нагревом брикета с 280 до 450°С, зону отпуска с охлаждением брикета с 450 до 300°С и зону стабилизации брикета с охлаждением его в течение двух часов в среде инертного газа до температуры окружающей среды, при этом перед помещением брикета в пиролизную печь его нагревают до температуры 190-200°С для исключения резких температурных перепадов и растрескивания брикета при входе в зону входного температурного режима.

В частности, для доведения биомассы до влажности для ее брикетирования перед пиролизом биомассу нагревают до температуры 400–600°С.

Краткое описание чертежей.

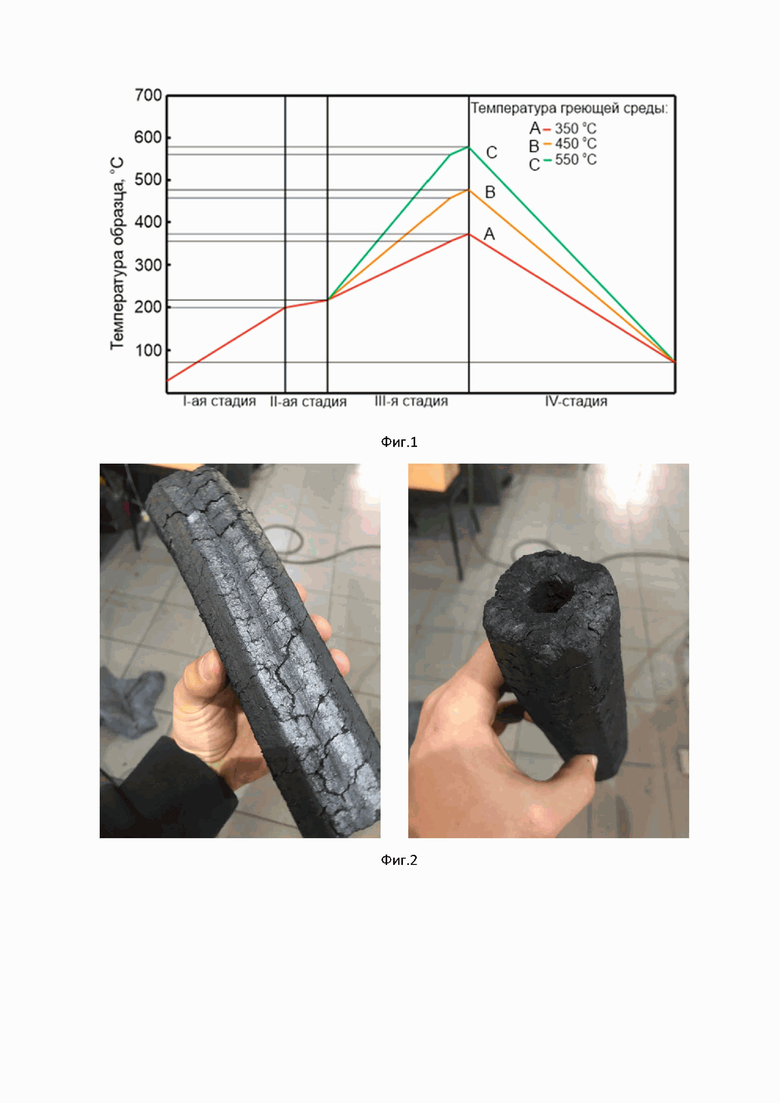

На фиг. 1 показан режимный график проведения экспериментального исследования по пиролизу древесный брикетов.

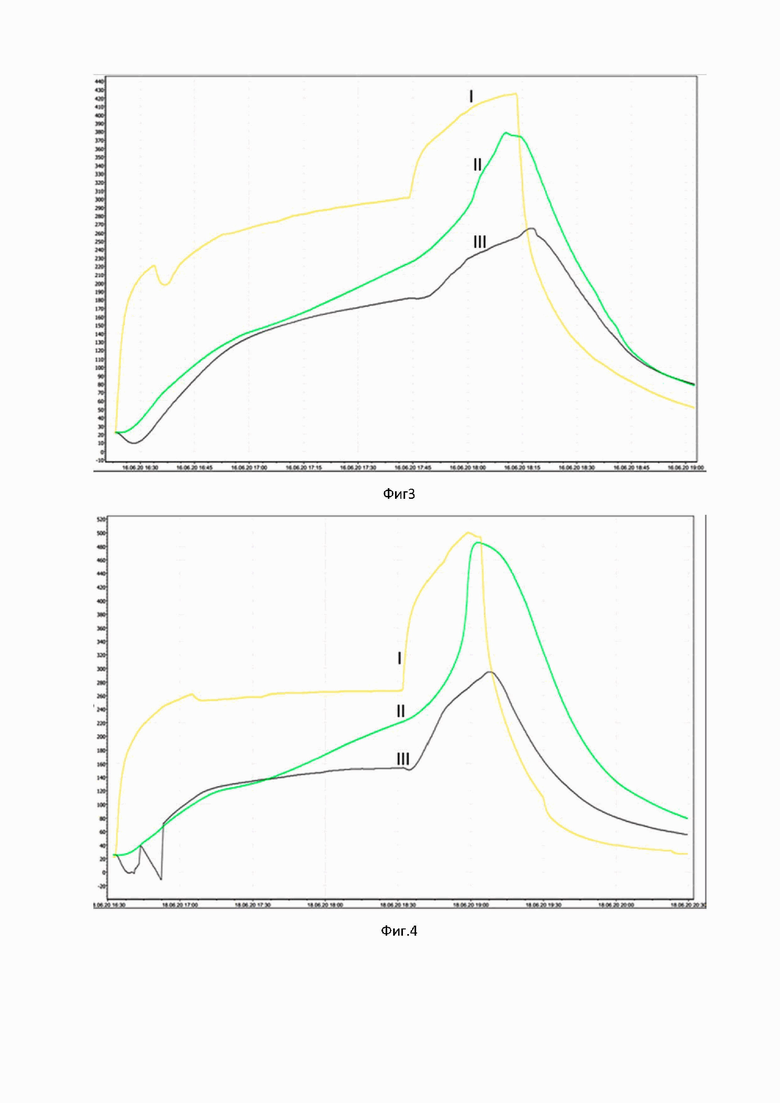

На фиг. 2 показан внешний вид древесного брикета после проведения процесса пиролиза.

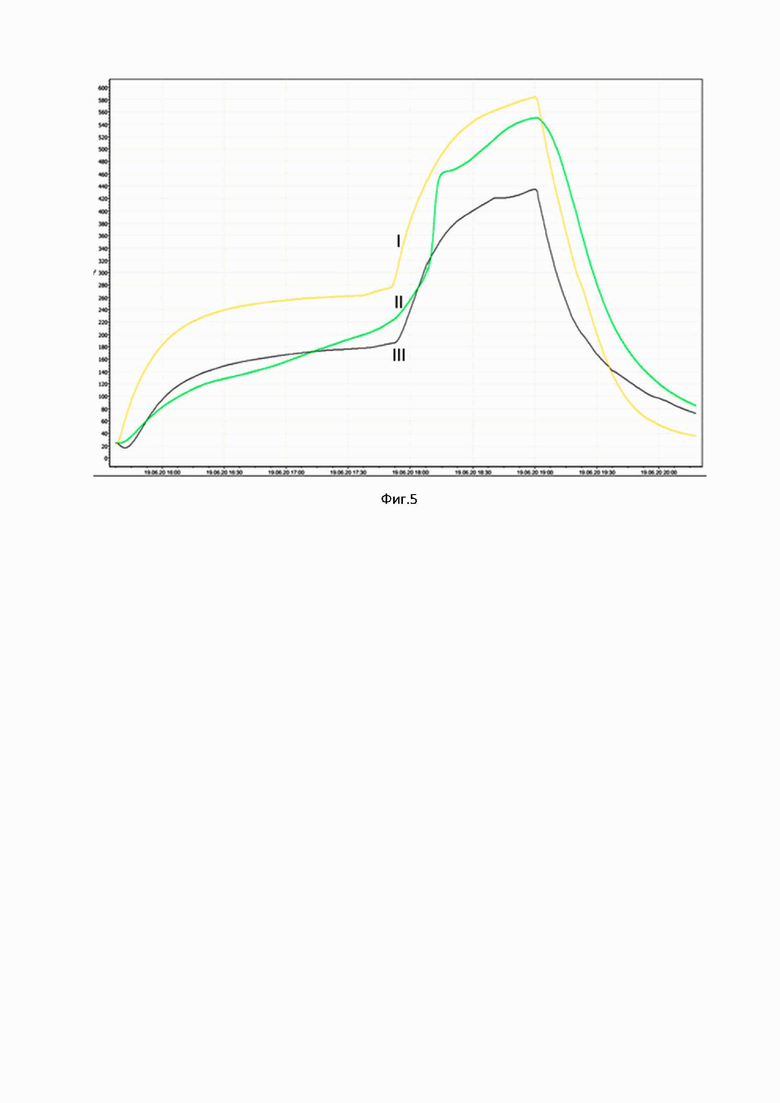

На фиг. 3 показана температурно-временная зависимость процесса пиролиза при температуре греющей среды 350 °С.

На фиг. 4 показана температурно-временная зависимость процесса пиролиза при температуре греющей среды 450 °С

На фиг. 5 показана температурно-временная зависимость процесса пиролиза при температуре греющей среды 550 °С.

Осуществление изобретения.

Сущность изобретения заключается в поточном пиролизе древесного брикета, сформированного из предварительно подготовленной древесной опилки в основу которого заложено сохранение тепловой энергии древесного брикета на всех этапах передела опилки.

Для доведения опилки до влажности, необходимой для подготовки ее к брикетированию (около 8 %), опилку нагревают до температуры 400–600°С. После сушки перед подачей ее в пресс-брикетёр для формования опилку нагревают до температуры 200°С, фильера пресс-брикетера нагрета при этом, до температуры, преимущественно, 220°С. А после пресс-брикетера, полученный из опилки древесный брикет подают на отпил, где он теряет до 30°С от своей температуры на выходе из пресс-брикетера.

Далее древесный брикет с температурой 190-200°С подают в пиролизный конвейер и, чтобы исключить растрескивание уже нагретого брикета при пиролизе, пиролизный конвейер необходимо делить на температурные зоны:

зона входного температурного режима 120-200°С, для исключения резких температурных перепадов и растрескивания древесного брикета;

зона подготовки к экзотермическому процессу древесного угля с температурным режимом 200-280°С;

зона поддержания экзотермического процесса с температурным режимом 280-500°С;

зона отпуска с температурным режимом 500-300°С.

Время пиролиза в предлагаемом способе составляет 2 часа. В отличие от имеющихся способов пиролиза от 6 часов и выше, предлагаемый способ значительно сокращает время производства и снижает себестоимость готовой продукции – древесноугольного брикета.

При таком способе древесный брикет не успевает охладиться и сохраняет тепловую энергию, при котором затраты на нагрев холодного брикета для пиролиза снижаются значительным образом.

После пиролиза древесноугольный брикет подвергают принудительному и поэтапному охлаждению в среде инертного газа, позволяющего, в том числе, нейтрализовать свободные радикалы и исключить реакционную способность древесноугольного брикета на выходе, влияющего на его самовозгорание. Технологический процесс охлаждения и стабилизации древесноугольного брикета, после его термического разложения, в среде инертного газа осуществляется непрерывным конвейерным способом, инертный газ (азот) при этом подают в объёме, необходимом для охлаждения древесноугольного брикета до температуры окружающей среды.

Охлаждение в среде инертного газа осуществляют в течение 2-х часов, при этом процесс охлаждения совмещают с процессом стабилизации.

Таким образом, весь цикл непрерывного производства древесноугольного брикета составляет 4-5 часа. В предлагаемом способе пиролиз проходит за 2 часа и охлаждение, совмещенное со стабилизацией, проходит еще за 2 часа. В итоге за 4 часа выходит готовый продукт к упаковке, безопасной транспортировке и хранении.

Предлагаемый способ пиролиза древесного брикета, полученного прессованием опилок, позволяет значительно снизить производственные затраты, себестоимость конечного продукта, а также повысить технологичность производства древесного угля.

В отличие от известных способов производства древесных брикетов методом смешения связующих химических элементов и брикетированием, предлагаемый способ исключает какие-либо примеси и формирует брикет исключительно из чистых древесных опилок.

В 2021 году автором изобретения был проведен ряд экспериментов по изучению процессов, протекающих при пиролизе биомассы описанным выше способом.

Основной целью этих экспериментов было определение оптимальной температуры пиролиза брикетов.

В качестве исходных образцов для проведения процесса пиролиза были использованы древесные брикеты из сосновых опилок, предварительно измельченных и высушенных до состояния приемлемого для технологического применения. Для минимизации погрешности и сокращения влияния неоднородности используемого сырья (сосновые опилки), исходные образцы брикетов были извлечены из одной произведенной партии.

Технические характеристики древесного брикета приведены в таблице 1.

Таблица 1.

Из таблицы 1 видно, что образец брикета имеет низкое значение зольности Ad=1.2 % и высокое содержание летучих веществ Vdaf=80.2 %.

Для проведения экспериментов была собрана экспериментальная установка пиролиза, представляющая трубчатый реактор паровой газификации, внутри которого смонтирована емкость из металлической сетки для помещения в нее брикета. Реактор снабжен регулирующим устройством для высвобождения парогазовой смеси, образующейся в ходе процесса пиролиза древесного брикета.

Подвод тепла к камере пиролиза реализовали косвенным способом, то есть путем подвода предварительно нагретого до заданной температуры воздуха с помощью терморегулируемых воздухонагревателей. Для контроля температуры внутри реактора, образца древесного брикета и в межтрубном продуваемом зазоре для поддержания постоянной равномерной температуры, обеспечивающийся воздухонагревателем реактор снабжен термопарами, подключенными к многоканальному термопарному регистратору. Термопара, используемая для определения температуры образца смонтирована на крышке камеры пиролиза была установлена в технологическое отверстие древесного брикета на 1/4 его длины.

Для конденсации образующихся в процессе пиролиза древесного брикета парогазовых продуктов установка снабжена трубчатым конденсатором и отстойной емкостью.

Охлаждение конденсатора выполнено водяным, для чего предусмотрен циркуляционный насос, подключенный к емкости с водой. Компенсация охлаждающей воды осуществлялась с помощью водоподготовительной установки.

Удаление газофазных продуктов пиролиза после конденсации парогазовой смеси в установке выполнено с помощью вытяжной вентиляции.

Анализировались следующие газофазные соединения: СО, СО2, H2 и СН4

Режимный график проведения экспериментального исследования представлен на фиг. 1.

Первая стадия проведения эксперимента была связана с прогревом образца до температуры 200 °С. Далее брикет прогревали до 220 °С (II стадия), после чего осуществляли интенсивный подвод тепла к камере пиролиза до заданной температуры: 350 °С, 450 °С, 550 °С (III стадия). По завершению экзотермического эффекта, определяемого с помощью скорости нагрева термопары Т3 на установленной “температурной полке” (IV стадия) начиналось охлаждение углеродного образца до температуры Т3=80 °С. Охлаждение производили путем подвода воздуха комнатной температуры через отключенные воздухонагреватели. На всех периодах проведения эксперимента частота работа воздушных нагнетателей было постоянным (20 МГц). В качестве дополнительного охлаждения полученного углеродного образца использовали газообразный азот. Расход азота (5 л/мин) регулировался с помощью механического азотного ротаметра ЭМИС-МЕТА. Выбор данного режима проведения эксперимента был основан исходя из непрерывного производственного технологического цикла, заключающегося в формировании древесного брикета (брикетирования) и его последующего пиролиза и охлаждения. Таким образом использование стадии прогрева в настоящих условиях позволило обеспечить физическое моделирование технологического блока по производству древесного брикета.

Выбор исследуемых характеристик в большей степени был основан на требованиях, предъявляемых к энергетическим топливам (ГОСТ 7657-84) и адсорбирующим материалам (как рыночно потенциального продукта).

Определение параметров влажности, зольности и выхода летучих веществ для всех рассматриваемых образцов было выполнено в соответствии со стандартными методиками ГОСТ Р 52911-2013, ГОСТ 11022-95 и ГОСТ Р 55660-2013.

Определение теплотворной способности рассматриваемых образцов (высшей и низшей теплоты сгорания) было выполнено в соответствии со стандартной методикой ГОСТ 147-2013 и бомбового калориметра АБК-1. Анализ проводился в изотермическом режиме при постоянном объеме в среде сжатого кислорода под давлением 30 кгс/см2.

Содержание углерода, водорода, азота и серы в исследуемых образцах определяли с использованием анализатора Flash 2000 CHNS. Анализы проводились в оловянных тиглях с использованием V2O5.

Удельная поверхность и размер пор частиц, исследуемых образцов, были определены методом низкотемпературной адсорбции азота (БЭТ) с помощью анализатора удельной поверхности ASAP 2400. Перед проведением анализа образцы вакуумировали в течение 2 ч при 150 °С.

Исследование морфологических характеристик, исследуемых образцов проводилось с помощью сканирующего электронного микроскопа SEM JSM-6000С при различных увеличениях (×500-×1000).

Исследование термического разложения (в режимах окисления и пиролиза) исследуемых образцов осуществлялось с помощью дифференциального-термического анализатора Netzsch STA 449 F3 Jupiter. Анализ проводился при скорости нагрева 10 °С/мин в корундовом тигле с перфорированной крышкой до температуры 1000 °С с целью обеспечения полноты превращения образца. Образец массой ~20 мг распределялся ровным слоем по дну тигля и помещался в поток окислительной (воздух) и инертной (аргон) среды. Скорость газового потока составляла 150 мл/мин. Все эксперименты проводились в условиях атмосферного давления. Сравнительная оценка параметров процесса термического преобразования образцов разных средах проводилась на основании физических величин (температура, время и скорость процесса), вычисленных графическим методом с помощью ТГ-, ДТГ- и ДСК-кривых. В т.ч. было выполнено качественное определение состава газообразных продуктов термического разложения на выходе из термического анализатора. Анализ проводился с помощью сопрягаемого квадрупольного масс-спектрометра QMS 403 D Aeolos (Netzsch, Germany).

Внешний вид древесного брикета после проведения процесса пиролиза представлен на фиг.2.

На фигурах 3-5 показаны температурно-временный зависимости процесса пиролиза при различной температуре греющей среды, где I – температура греющей среды, II – температура исследуемого образца, III – температура в камера пиролиза.

На фигуре 3 показана температурно-временная зависимость процесса пиролиза при температуре греющей среды 350 °С.

Процесс, протекающий при температуре подвода греющей среды 350 °С (см.Фиг.3) характеризуется более плавным увеличением температуры образца. Экзотермический эффект, проявляющийся в интенсивном росте температуры образца (скорость увеличения температуры образца >> скорости подвода греющей среды) можно наблюдать в области температур T2 (температура образца) от 300 С до 378 °С во временном интервале от 18:01:27-18:10:25 (общее время 8 минут 58 секунд). Таким образом, скорость увеличения температуры образца составила около 8,7 °С/мин при скорости подвода греющей среды 1,5 °С/мин в том же временном интервале. После достижения максимальной температуры образца (378 °С) начиналось снижение параметра Т2 (на 4 °С), что можно связать с окончанием экзотермического эффекта и интенсивной убыли массы древесного брикета (процесса пиролиза). Далее начиналось охлаждение образца.

На фигуре 4 показана температурно-временная зависимость процесса пиролиза при температуре греющей среды 450 °С

Процесс, протекающий при температуре подвода греющей среды 450 °С (см.Фиг.4) в отличии от 350 °С характеризуется более резким увеличением температуры образца. Для данного режима экзотермический эффект наблюдается в температурной области 288 – 476.5 °С во временном интервале от 18:51:37-19:00:27 (общее время 8 минут 50 секунд). Таким образом, скорость увеличения температуры образца составила около 20,9 °С/мин при скорости подвода греющей среды 2,0 °С/мин в том же временном интервале. После достижения максимальной температуры образца при экзотермическом эффекте (476,5 °С) наблюдалось замедление скорости повышения температуры Т2 (до 3 °С/мин), что можно связать с окончанием экзотермического эффекта и интенсивной убыли массы древесного брикета (процесса пиролиза). Далее начиналось охлаждение образца.

На фигуре 5 показана температурно-временная зависимость процесса пиролиза при температуре греющей среды 550 °С.

Процесс протекающий при температуре греющей среды T3 = 550 °C имеет схожую температурно-временную зависимость, что и для процесса, реализованного при Т3=450 °С, ввиду того, что экзотермический эффект был зафиксирован приблизительно в той же температурной области - 299-461,5 °С с общим временем 7 мин 24 с (временной интервал 18:07:40-18:15:04). Таким образом, скорость увеличения температуры в данной области составила 22,3 °С/мин. Далее (свыше 461,5 °С) скорость увеличения температуры образца совпадала со скоростью подвода температуры греющей среды (около 2 °С/мин).

Из полученных температурно-временных зависимостей, характеризующих процесс пиролиза, можно заключить, что температура начала процесса берет начало от 290-300 °С. При этом процесс пиролиза в настоящих условиях завершается при температуре не более 470 °С.

Анализ материального баланса полученных продуктов пиролиза при различных температурах пиролиза показал, что с ростом температуры греющей среды наблюдается уменьшение массы углерода с 31,0 до 25,7 мас.% (данные приведены с учетом усреднения полученных результатов), что связано с интенсификацией высвобождения летучих соединений и повышением степени конверсии процесса пиролиза. При этом значения полученных масс при температуре греющей среды 550 °С были одинаковы и составили 25,7 мас.%. Расхождение значений полученной массы углерода в условиях подвода греющей среды при температуре 350 °С (разница 3,4 мас.%) и 450 °С (разница 1,1 мас.%) может быть связана с неоднородностью исходного брикета, а также различным временем осушки и охлаждением образцов. При рассмотрении результатов экспериментов можно заключить, что с ростом температуры подвода греющей среды увеличивается выход жидких углеводородов и снижается объем газофазных продуктов.

Анализ экспериментов при 350 °С позволяет установить, что с увеличение скорости интенсивного нагрева интенсивность образования оксида углерода не изменяется и составил, что в первом, что и во втором эксперименте 22 мин. Далее выделение СО снижается, что связана с завершением экзотермического процесса и включением подачи инертного газа, при установлении температурного равновесия образование оксида углерода восстанавливалось.

Анализ экспериментов при 450 °С позволяет установить, что второй режим прогрева образца сдвигает процесс по времени в правую сторону. Процесс образования оксида углерода увеличился на 10 мин.

Анализ экспериментов при 550 °С позволяет установить обратный эффект, второй режим ускорил процесс интенсификации образования оксидов углерода, при этом процесс увеличен по длительности на 14 минут по отношению к первому режиму пиролиза образца.

Анализ газовой среды показал, что оптимальный режим при первом режиме прогрева образцов является температура 450 °С. При данной температуре наибольший процесс образования оксидов углерода.

Анализ второго режима прогрева показал, что с увеличением температуры увеличивается временной промежуток образования оксидов углерода до 51 минут по отношению к более низкой температуре, при которой процесс интенсификации составил 28 мин.

Анализ температурного нагрева при 450 °С показал, что изменение режимов не влияет на снижение интенсификации диоксида углерода.

Анализ прогрева образцов при температуре 550 °С показал, что при втором режиме выделение диоксида углерода значительно ниже и интенсивность по сравнению с первым режимом составила на 20 минут меньше.

Анализ первого режима прогрева при трех температурах показал, что интенсификация диоксида углерода снижается при более низкой температуре пиролиза (350 °С).

Анализ второго режима прогрева при трех температурах показал, что интенсификация диоксида углерода снижается при более низкой температуре пиролиза.

Анализ образования водорода при температуре 350 °С при двух режимах показал, что изменение режима не влияет на интенсивность и время образования водорода.

Анализ двух режимов при 450 °С показал, что режим нагрева на время выделения водорода не влияет, но при первом режиме пиролиза интенсификация водорода на 2,1 %, провал пика наблюдается за счет включения продувки азотом.

Анализ двух режимов пиролиза показал, что наилучшая интенсификация водорода до 14 % составила при втором режиме пиролиза, но сам процесс прерван, в связи с включением охлаждения азотом образца.

Анализ пиролиза при первом режиме и при трех температурах, показал, что наибольшая концентрация водорода выделялась при температуре 450 °С, но длительность стабильного выделения водорода была установлена при температурном режиме в 550 °С.

Анализ пиролиза при втором режиме и при трех температурах, показал, что наибольшая концентрация водорода выделялась при температуре 550 °С и длительность стабильного выделения водорода была установлена при этой же температуре.

Анализ образования метана при температуре 350 °С при двух режимах показал, что при втором режиме пиролиза временной промежуток стабильного выделения метана составил на 5 минут больше, чем при первом режиме.

Анализ двух режимов при 450 °С показал, что режим нагрева на время выделения метана не влияет, но при первом режиме пиролиза интенсификация метана была на 4 мин дольше, чем при втором режиме.

Анализ двух режимов пиролиза показал, что наилучший процесс интенсификации метана по временному промежутку оказался эффективнее при первом режиме пиролиза, разница составила более 3 минут.

Анализ пиролиза при первом режиме и при трех температурах, показал, что наибольшая длительность стабильного выделения метана была установлена при температурных режимах 450 °С и 550 °С (примерно одинаковый временной промежуток).

Анализ пиролиза при втором режиме и при трех температурах, также показал, что наибольшая длительность стабильного выделения метана была установлена при температурных режимах 450 °С и 550 °С (примерно одинаковый временной промежуток).

В таблице 2 приведены результаты определения технических характеристик исходного образца древесного брикета и углеродного остатка после проведения процесса пиролиза.

Таблица 2.

Высокое значение влажности образца при пиролизе при температуре 350 °С при проведении первого опыта обусловлено добавлением воды для исключения самовозгорания образца (повышения его температуры поверхности) при комнатных условиях хранения.

Из таблицы 2 следует, что с увеличением температуры греющей среды снижается значение выхода летучих веществ с 44,8 до 8,0 %. Обратную зависимость имеет изменение теплоты сгорания (от 28,5 до 33,55 МДж/кг), что связано с повышением карбонизации (содержания углерода) исследуемых образцов. При этом значение зольности для экспериментального режима 350 и 450 °С практически не отличается и сохраняется на уровне 2,3-2,4 %. При повышении температуры греющей среды до 550 °С, значение данного параметра увеличивается на 0,4 % и составляет 2,8 %. Анализируя изменение значений теплоты сгорания исследуемых образцов видно, что при проведении процесса пиролиза при температуре свыше 450 °С, наблюдается замедление динамики увеличения данного параметра. Это обусловлено тем, что экзотермическая стадия процесса пиролиза древесного брикета протекает в температурном интервале 400-500 °С.

В таблице 3 представлены результаты анализа элементного состава образцов углерода в мас.%, полученных в результате пиролиза древесных брикетов при различной температуре греющей среды. Данные в таблице 3 приведены на сухую массу образца. Перед проведением анализа образцы высушиваются в муфельной печи при температуре 105 °С.

Таблица 3.

Из результатов анализа элементного состава видно, что с ростом температуры греющей среды возрастает уровень карбонизации (повышается содержание углерода) исследуемых образцов углерода, что связано с удалением кислородосодержащих функциональных групп и групп СxHy.

Результаты растровой электронной микроскопии показали, что частицы образца древесного брикета характеризуются, как сферической, так и продолговатой цилиндрической формой с неоднородной поверхностью. При большем приближении частиц, наблюдались поверхностные неровности и закрытые каналы, что позволяет заключить о наличии предпосылок для дальнейшего формирования пористой структуры при термическом воздействии (пиролиз).

В результате проведения пиролиза частицы приобретают более аморфный вид с большим числом открытых пор и каналов. При этом общая форма частиц, (сферический и продолговатый вид) сохраняется. Наиболее яркие изменения прослеживаются для образца, полученного при температуре пиролиза 450 °С, что выражается в увеличении количества и размера открытых пор и каналов.

Проводя общий анализ полученных результатов процесса пиролиза древесных брикетов со стадиями предварительного прогрева (при 200 °С) и температурах подводящей среды: 350 °С, 450 С и 550 °С установлено:

1) с повышение температуры (от 350 °С до 550 °С), ввиду интенсификации высвобождения летучих соединений и повышения степени конверсии процесса пиролиза, сокращается выход углеродного остатка с 31,0 до 25,7 мас.%;

2) начальная температура процесса пиролиза древесного брикета начинается в температурном диапазоне 290-300 °С. При этом характерная температура завершения процесса пиролиза была зафиксирована при температуре около 470 °С;

3) при пиролизе древесного брикета при температурах греющей среды 450 °С и 550 °С экзотермический эффект был зафиксирован в температурном интервале 300-480 °С, при этом скорость нагрева образца для данных режимов составила 20,9 °С/мин и 22,3 °С/мин соответственно, а для режима, протекающего при температуре 350 °С, полученное значение скорости изменения температуры образца на стадии процесса пиролиза составило 8,7 °С/мин. Скорость подвода греющей среды была практически постоянна и составляла около 2 °С/мин для всех режимов;

4) для оксида углерода оптимальная температура выделения составила 450 °С (режим №2), для снижения диоксида углерода оптимальный режим составляет 350 °С, среднее значение диоксида углерода выделяется при 450 °С (режим №2). Для водорода режим №1 оптимален при температурах 450 °С, в режиме пиролиза №2 при температуре 550 °С. Для метана оптимум находится при температурах 450 и 550 °С на втором режиме пиролиза;

5) с увеличением температуры греющей среды снижается значение выхода летучих веществ с 44,8 до 8,0 %, что связано с увеличением степени конверсии процесса пиролиза, при этом значение зольного остатка остается практически неизменным и определяется содержанием 2,3-2,8 мас.%;

6) значение теплоты сгорания, полученных образцов углерода с увеличением температуры греющей среды составило 28,5-33,5 МДж/кг (6804,3-8006,4 ккал/кг). При этом разница значений теплоты сгорания углерода между температурными режимами проведения процесса пиролиза 450 °С и 550 °С составило около 1 МДж/кг (Qir при 450 °С = 32,5 МДж/кг). Таким образом, можно заключить, что оптимальная температура для получения биотоплива для энергетического использования составляет 450 °С;

7) с ростом температуры греющей среды, возрастает уровень карбонизации, получаемого углеродного остатка (от 73,4 мас.% до 87,2 мас.%) ввиду удаления кислородосодержащих функциональных групп и групп СxHy. Среднее значение содержания углерода промежуточного режима проведения процесса пиролиза (при температуре греющей среды 450 °С) составило 80,5 мас.%;

8) с ростом температуры греющей среды зафиксировано изменение морфологического строения частиц, получаемого углеродного остатка, проявляющегося в развитии более аморфной поверхностной структуры с большим количеством открытых пор и каналов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ УГЛЯ ИЗ МЯГКОЙ ДРЕВЕСИНЫ | 2022 |

|

RU2796342C1 |

| АВТОМАТИЗИРОВАННАЯ УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА УГОЛЬНЫХ БРИКЕТОВ ИЗ БИОМАССЫ | 2023 |

|

RU2807761C1 |

| УСТАНОВКА ПИРОЛИЗА ДРЕВЕСНОЙ МАССЫ | 2024 |

|

RU2828691C1 |

| СПОСОБ ПРОИЗВОДСТВА КАЛЬЯННОГО УГЛЯ ИЗ ДРЕВЕСНОЙ БИОМАССЫ | 2022 |

|

RU2790146C1 |

| СПОСОБ И УСТРОЙСТВО СТАБИЛИЗАЦИИ ДРЕВЕСНОГО УГЛЯ | 2024 |

|

RU2834492C1 |

| ТОПЛИВНЫЙ БРИКЕТ | 2019 |

|

RU2733946C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНОГО БРИКЕТА | 2019 |

|

RU2733947C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИНЕРАЛЬНОЙ ВАТЫ | 2019 |

|

RU2730462C1 |

| Промышленный комплекс для производства древесного угля безотходным способом низкотемпературного пиролиза из брикетированных древесных отходов | 2018 |

|

RU2678089C1 |

| УСТАНОВКА ПИРОЛИЗА БИОМАССЫ С ИСПОЛЬЗОВАНИЕМ ЭКЗОТЕРМИЧЕСКИХ ЭФФЕКТОВ | 2023 |

|

RU2807241C1 |

Изобретение относится к области переработки отходов деревообработки, а именно к способам получения твердого древесного угля из опилки. Способ включает пиролиз брикета, сформированного из предварительно подготовленной по влажности биомассы растительного происхождения, осуществляют в течение двух часов с равномерной скоростью подвода греющей среды в пиролизной печи конвейерного типа, разделенной на зону входного температурного режима, обеспечивающей нагрев брикета со 120 до 200°С, зону подготовки к экзотермическому процессу древесного угля с нагревом брикета с 200 до 280°С, зону поддержания экзотермического процесса с нагревом брикета с 280 до 450°С, зону отпуска с охлаждением брикета с 450 до 300°С и зону стабилизации брикета с охлаждением его в течение двух часов в среде инертного газа до температуры окружающей среды. При этом перед помещением брикета в пиролизную печь его нагревают до температуры 190-200°С для исключения резких температурных перепадов и растрескивания брикета при входе в зону входного температурного режима. Техническим результатом заявленного изобретения является обеспечение возможности ускоренного получения способом пиролиза древесного брикета с высокими потребительскими качествами, а именно высокими прочностными и энергетическими свойствами. 1 з.п. ф-лы, 5 ил., 3 табл.

1. Способ пиролиза древесного брикета, характеризующийся тем, что пиролиз брикета, сформированного из предварительно подготовленной по влажности биомассы растительного происхождения, осуществляют в течение двух часов с равномерной скоростью подвода греющей среды в пиролизной печи конвейерного типа, разделенной на зону входного температурного режима, обеспечивающей нагрев брикета со 120 до 200°С, зону подготовки к экзотермическому процессу древесного угля с нагревом брикета с 200 до 280°С, зону поддержания экзотермического процесса с нагревом брикета с 280 до 450°С, зону отпуска с охлаждением брикета с 450 до 300°С и зону стабилизации брикета с охлаждением его в течение двух часов в среде инертного газа до температуры окружающей среды, при этом перед помещением брикета в пиролизную печь его нагревают до температуры 190-200°С для исключения резких температурных перепадов и растрескивания брикета при входе в зону входного температурного режима.

2. Способ по п.1, отличающийся тем, что для доведения биомассы до влажности для ее брикетирования биомассу нагревают до температуры 400–600°С.

| KR 101995756 B1, 17.10.2019 | |||

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНОГО БРИКЕТА | 2019 |

|

RU2733947C1 |

| WO 2017048201 A2, 23.03.2017 | |||

| Устройство для получения древесного угля | 2016 |

|

RU2628602C1 |

| Способ изготовления зубных мостов | 1934 |

|

SU39334A1 |

| УГЛЕРОДОСОДЕРЖАЩИЙ БРИКЕТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1997 |

|

RU2114902C1 |

Авторы

Даты

2023-11-08—Публикация

2023-04-20—Подача