ПРЕДПОСЫЛКИ

Рудным телам свойственна изменчивость по составу и физическим свойствам в силу их гетерогенной природы. Некоторые рудные тела характеризуются только литологическим составом или соответствуют любой другой геологической классификации (типы рудных материалов). Данная изменчивость обычно обнаруживается с помощью программ по определению основных характеристик рудных тел путем выявления пространственных распределений указанных характеристик. Сложность строения рудных тел широко известна, однако проектирование большинства обогатительных фабрик по-прежнему основано на использовании фиксированных или дискретных значений характеристик рудного тела в качестве входных параметров. Проектирование технологической установки предполагает соблюдение множества допущений, одним из которых является выбор значения 80-го процентиля ключевого показателя, такого как А*b параметр, определяемый в испытании падающим грузом (JK (Julius Kruttschnitt) DWT), описанный в работе «Схемы измельчения минералов: их эксплуатация и оптимизация» (Mineral comminution circuits: their operation and optimisatio), авторы: Napier-Munn, T.J., Morrell, S., Morrison, R. D. & Kojovic, Т., (2005), Центр исследования минералов им. Джулиуса Крутшнитта (Julius Kruttschnitt Mineral Research Centre, JKMRC).

В испытании JKDWT и других испытаниях падающим грузом используют номинальную энергию (Е=m×g×h, где m - вес, g - гравитационная постоянная, a h - высота падения).

Также известен SMC тест® на определение индекса (DWI) падающего груза, описанный в работе «Прогнозирование удельной энергии для самоизмельчающих и полусамоизмельчающих мельниц (semi-autogenous mill, SAG) по образцам породы, полученным буровым керном малого диаметра», автор Morrell, S., (2004), журнал «Minerals Engineering)), 2004 год, Т. 17, стр. 447-451.

Также известен индекс (SPI®) мощности полусамоизмельчающей мельницы, описанный в работе авторов Starkey, J. и Dobby, G. (1996) «Применение компанией «Minnovex» индекса мощности для SAG мельницы на пяти канадских заводах», (1996), под ред. Mular, A.L., Barratt, D. J. и Knight, D. А. «Труды Международной Конференции по технологии самоизмельчения и полусамоизмельчения»: (стр. 345-360), Ванкувер, Университет в Британской Колумбии (UBC).

Также известен рабочий индекс (BWI) по Бонду для шаровой мельницы, описанный в работе «Расчеты дробления и помола», часть I, автор Bond, F. С.(1961), журнал «British Chemical Engineering)), Т. 6, стр. 378-385.

Несомненно, вышеупомянутая технология может обеспечить расчетный запас прочности установки. Однако данный подход не учитывает природную изменчивость рудного тела и, следовательно, может привести к результатам, которые не являются репрезентативными для некоторых видов руды.

Разработка схем измельчения для обработки твердых пород включает процесс отбора проб, проведение испытаний, анализ данных и моделирование/интерпретацию данных. Однако за последние пару лет возникли некоторые проблемы, обусловленные изменчивостью руды. Влияние данных проблем на экономическую эффективность проекта, как правило, сильнее выражено при переработке более твердых руд, чем, в среднем, мягких руд, поскольку в большей степени сказывается на капитальных и эксплуатационных расходах.

Горнодобывающие компании, как правило, вкладывают больше средств в оценку ресурсов, чем в исследования в области металлургии, ключевым компонентом которой является испытание на измельчение. Если программа испытательных работ выполнена и интерпретирована ненадлежащим образом, существует риск установления неправильных расчетных критериев и снижения качества окончательного проекта. Одним из последствий указанного является то, что некоторые проекты оказались трудно вы полнимыми и потребовали дополнительных вложений для уменьшения проблем (например, вторичное дробление, высокоинтенсивное дробление взрывом и/или отбраковка обломков пустой породы). Другим результатом является то, что некоторые инвесторы сомневаются в способности проектировщика спрогнозировать производительность схем дробления, и это сказывается на возможном финансировании компаний.

Понятно, что важным элементом надлежащего проектирования обогатительных установок являются испытания на измельчение. Рабочие испытания традиционно проводились с использованием нескольких репрезентативных стандартных проб. Для геометаллургического моделирования исследуется все рудное тело для понимания изменчивости внутри месторождения и определения геометаллургических пространств, которые имеют разную реакцию на переработку минерального сырья. Разработка геометаллургической программы для рудного месторождения требует проведения всесторонних испытаний. Поэтому методы тестирования поведения частиц при измельчении должны быть более эффективными с точки зрения времени и затрат, а также относительно требований, предъявляемых к образцам. Также важна интеграция метода испытаний в систему геометаллургического моделирования.

Геометаллургическое картирование/моделирование необходимо для определения характеристик рудных тел или других тел горной породы, либо их частиц. Для этого частицы горной породы подвергают характеристическому разрушающему испытанию.

Характеристическое разрушающее испытание может дать полезную информацию об особенностях тел горной породы и информацию, касающуюся проектирования технологического оборудования, например, устройств для измельчения, работающих на обогатительной фабрике горнодобывающей промышленности. Более глубокие знания о характеристиках разрушения горных пород были бы весьма полезны, поскольку более 50% энергии, потребляемой при добыче полезных ископаемых, расходуется на измельчение, по сравнению только с 10% энергии, потребляемой при выемке породы.

Были разработаны различные методы оценки характеристик разрушения горных пород и получения параметров для моделирования. Новаторской методикой был тест с двойным маятником, описанный в работе авторов Narayanan, S.S.; Whiten, W.J. «Определение характеристик измельчения по результатам разрушающих испытаний отдельных частиц и применение указанных характеристик для масштабирования шаровой мельницы», опубликованной в: Trans. Inst. Min. Metall. Sect. С Miner. Process. Extr. Metall. 1988, 97, стр. 115-124.

Тест с двойным маятником позже был заменен испытанием падающим грузом (JK (Julius Kruttschnitt) DWT).

В уже упоминавшемся документе Морреля (Morrell, S. (2004) «Прогнозирование удельной энергии для самоизмельчающих и полусамоизмельчающих мельниц по образцам породы, полученным буровым керном малого диаметра», опубликованном в журнале «Minerals Engineering)) за 2004 год, Т. 17, стр. 447-451, представлен SMC тест, в котором использовалось вышеупомянутое JKDWT устройство и другая методика, направленная на упрощение испытания. В попытке немного ускорить процедуру было разработано JK разрушающее роторное испытательное устройство (JKRBT), представленное в патентной публикации WO 2007134367 и основанное на другом механизме разрушения. Совсем недавно, в патентной публикации WO 2017064562 (Kojovic, Т.) было представлено ударное (HIT) устройство, которое является еще более упрощенным вариантом JKDWT устройства.

В данных испытаниях использовались устройства, которые могут обеспечить разрушение отдельных частиц разного размера при разных уровнях удельной энергии, Ecs (кВтч/т). Затем распределения продукта по размерам частиц используют для определения степени разрушения, называемой t10 (процентный выход продукта, проходящего через ситовую ячейку, размером в 10 раз меньшим исходного размера частицы), для разных значений подаваемой энергии. Хотя хорошо зарекомендовавшие себя методики разрушающих испытаний и испытательные устройства обеспечивают отчасти приемлемую оценку прочности горных пород, указанные способы испытаний имеют ограничения. Данные ограничения обусловлены предположением, что вся энергия, приложенная к частице породы, расходуется на разрушение. Однако это не верно, и фактическая энергия, поглощаемая частицей, варьируется в зависимости от физических свойств горной породы. Было замечено, что вторичное дробление оказывает существенное влияние на степень разрушения, таким образом, влияя на параметр t10 (фрагментацию). Данный эффект в значительной мере зависит от оборудования, поэтому изменяется в зависимости от типа испытаний. Недавно разработанный JKRBT тест не является исключением.

Сверхбыстрый динамометрический датчик, разработанный в Университете Юты, предназначен для количественной оценки максимальной прочности, при которой должен возникать первичный разлом. Данный метод количественной оценки прочности горных пород фундаментально обсуждается в работе Bourgeois, F. и др., (1992), «Разрушение отдельной частицы при низкой энергии удара», и «Измельчение: теория и практика» автор Kawatra S.K., Литтлтон, Общество горного дела, металлургии и разведки, стр. 99-108.

В другом документе, «Измерение энергии разлома при разрушении отдельной частицы», журнал «Minerals Engineering)) 6 (4): стр. 353-367, представлены некоторые качественные данные, однако процедура проведения испытаний считается медленной по сравнению, например, с возможностями быстрого определения характеристик при JKRBT испытании.

Дробилки, оснащенные измерительной аппаратурой, в которых используется двухвалковый механизм и которые применяются для измерения прочности частиц материалов, не относящихся к горным породам, представлены в патенте US 5392633 «Измерение прочности абразивных зерен» и документе «Прочность абразивных зерен на излом», автор Brecker J.N., опубликованном в «Journal of Engineering)), ноябрь 1974 год, стр. 1253-1257. Аналогичное устройство, используемое для разрушения горных пород, представлено в работе «Динамические процессы в двухвалковых дробилках», автор Lieberwirth Н., и др., опубликованной в журнале «Minerals engineering)), (2016). Данное устройство использовалось в большей степени для изучения сил, возникающих в самом дробильном оборудовании, чем свойств измельчаемых частиц.

Таким образом, устройства для испытаний (DWT) падающим грузом требуют проведения трудоемких процедур и использования номинальных уровней энергии. Использование номинальных уровней энергии является неточным, наряду с тем, что известные двухвалковые дробилки, оснащенные измерительной аппаратурой, не имеют соответствующих приборов и других элементов для того, чтобы известные схемы могли обеспечить достаточно надежные и точные характеристические разрушающие испытания горных пород.

КРАТКОЕ ОПИСАНИЕ

Целью заявленного изобретения является создание испытательной установки, с целью решения или ограничения вышеуказанных проблем. Задачей изобретения является обеспечение быстрого и низкозатратного тестирования частиц горной породы в широком диапазоне их размеров. Снятие характеристик предполагает измерение прочности на сжатие и фактической общей энергии, поглощаемой каждой частицей. Затем поглощенную энергию соотносят с энергией, произведенной исходной частицей.

Целей изобретения добиваются путем создания испытательной установки и способа, которые отличаются признаками, изложенными в независимых пунктах формулы изобретения. Предпочтительные варианты выполнения изобретения описаны в зависимых пунктах формулы изобретения.

Преимущество описанной испытательной установки и способа заключается в возможности получения с высокой степенью точности исчерпывающих данных о характеристиках прочности горной породы на сжатие и параметров разрушения, при этом сохраняя быстродействие и возможность онлайн-тестирования с низкими затратами.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Далее изобретение описано более подробно на примере предпочтительных вариантов выполнения и со ссылкой на прилагаемые чертежи, на которых:

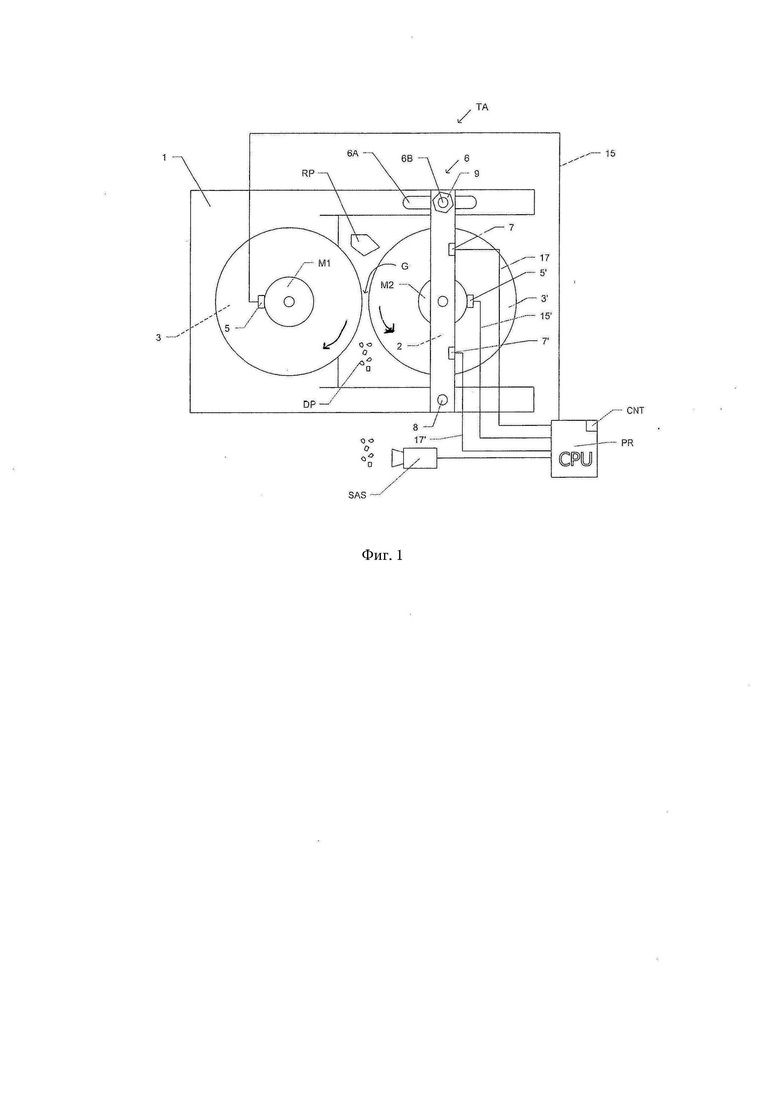

на Фиг. 1 изображена установка для проведения испытаний,

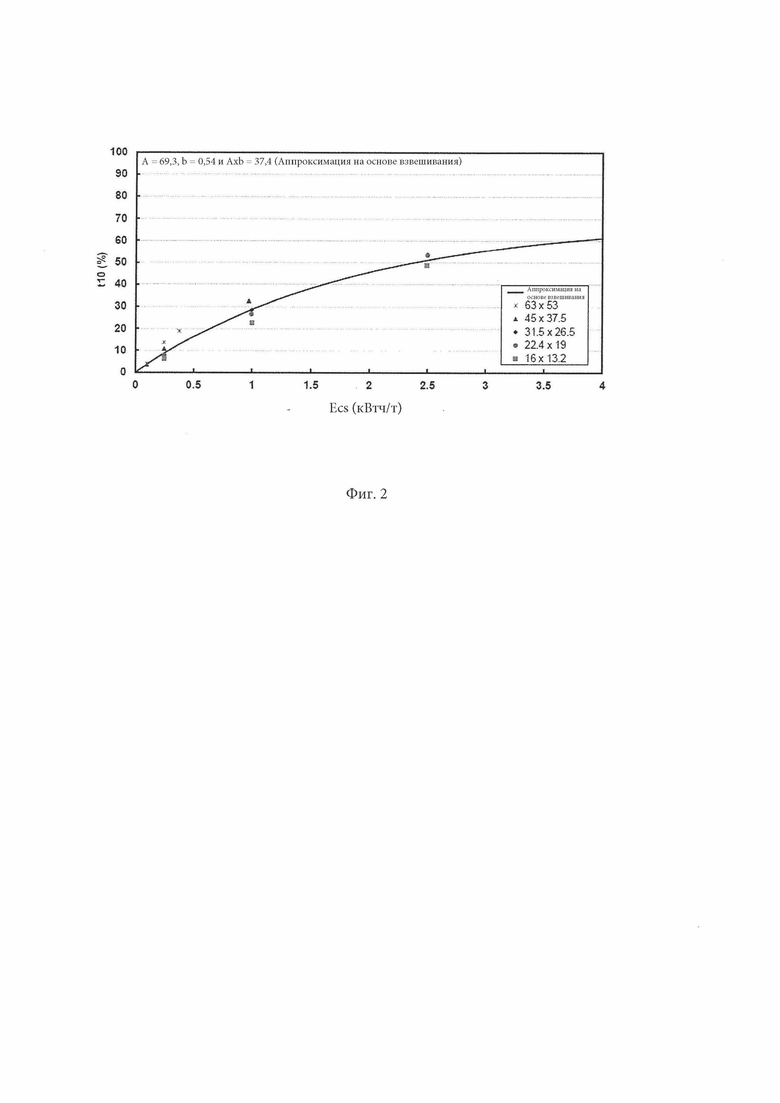

на Фиг. 2 изображена зависимость значения t10, выраженного в процентах, от удельной энергии разрушения.

ПОДРОБНОЕ ОПИСАНИЕ

На Фиг. 1 изображена испытательная установка ТА для проверки характеристик разрушения частиц RP горной породы, при этом указанная установка содержит опору 1, 2 и два выполненных с возможностью вращения в противоположных направлениях дробильных валка (диска) 3, 3', поддерживаемых опорой 1, 2. Опора 1 для первого валка 3 может быть выполнена в виде жесткой рамы, а опора 2 для второго валка 3' представляет собой подвижную вертикальную балку или другую опору 2, которая может перемещаться посредством регулировочного механизма 6, имеющего паз 6А и элемент 6 В, такой как болт, установленный на опорной раме 1, а также такой элемент, как гайка 9 (на болте 6А), предназначенная для прижима опорной балки 2, выполненной с возможностью перемещения в горизонтальном направлении, к раме 1. Опорная балка 2 вместе со связанным с ней вторым валком 3' выполнена с возможностью перемещения в горизонтальном направлении относительно опоры 1 и первого валка 3. Данная вторая опора 2, поддерживающая второй валок 3', выполнена с возможностью перемещения с обеспечением регулировки ширины входного зазора G между валками 3, 3'. Аналогичный или другой регулировочный механизм 8 также может быть расположен на нижнем конце опорной балки 2.

Регулировочный механизм 6 или 8 также можно рассматривать как шарнир или часть шарнира, предназначенную для обеспечения безопасности. Применительно к сказанному, если сила, создаваемая измельчаемой частицей, превышает силу трения, возникающую в результате прижатия опорной балки 2 к опорной раме 1, то балка 2 может поворачиваться вокруг части 8 (регулировочного механизма/шарнира), позволяя второму валку (диску) 3' отдаляться и ослаблять усилие, подобно механизму защиты от чрезмерной нагрузки.

Во время работы установки механизм регулировки зазора заблокирован, и верхний и нижний концы опорной балки 2 не перемещаются. Конец опорной балки 2 придавлен/прижат к опорной раме 1 таким образом, что трение между частями препятствует перемещению опорной балки 2 (несущей второй валок 3').

Частицы RP горной породы поступают в зазор G между параллельными валками 3, 3'. Установка содержит измерительное устройство 7, 7', обеспечивающее измерение усилия разрушения частиц RP горной породы. Усилие измеряется по нажимному изгибу (вызванному частицами RP горной породы, находящимися между валками 3, 3') опорной балки 2, которая зафиксирована по месту на обоих своих концах.

Один или оба конца балки 2 могут быть шарнирным образом прикреплены к раме 1 после того, как отрегулированный зазор зафиксирован в нужном положении. Как вращательное движение, так и горизонтальное перемещение конца опорной балки 2 относительно опорной рамы изменяет изгиб балки 2, что может быть учтено при помощи калибровки программного обеспечения.

Согласно одному варианту выполнения, устройство 7, 7' для измерения усилия включает один или более тензодатчиков, регистрирующих деформацию при изгибе вертикальной опорной балки 2. Опорная балка 2 (несущая второй валок 3') и соответствующие тензодатчики в совокупности образуют динамометрический элемент. Согласно одному варианту выполнения и исключительно в качестве примера, подходящим тензодатчиком может являться датчик Kyowa KFG-5-120-C1-11L3M3R. Также могут быть использованы и другие средства измерения изгиба опорной балки 2. Устройство 7, 7' предназначено для получения информации, относящейся к прочности частиц горной породы на сжатие, при этом указанное устройство соединено проводами 17, 17' с процессором PR, который настроен на вычисление усилия разрушения, прикладываемого к каждой частице RP горной породы с течением времени.

Дробильные валки 3, 3', то есть, измельчающие валки, а именно, выполненные с возможностью вращения дробильные элементы, могут представлять собой узкие диски, имеющие малую осевую ширину, например, 25-50 мм, и диаметр, например, 20-80 см. Одним из возможных материалов для валков 3, 3' является металл, такой как закаленная сталь. Примерный вес каждого валка 3, 3' составляет 10-100 кг, например, 40-60 кг, что зависит от максимально доступного значения потребляемой энергии.

Кроме того, испытательная установка ТА содержит приводное устройство M1, М2 для обеспечения возможности вращения дробильных валков. Приводным устройством могут являться электродвигатели M1, М2. Исключительно в качестве примера, подходящая номинальная мощность для электродвигателей составляет 50-100 Вт.

Дробильные валки 3, 3' обращены друг к другу и ограничивают между собой входной зазор G для частиц RP горной породы, причем валки 3, 3' выполнены с возможностью дробления/измельчения частиц горной породы до получения более мелких дочерних частиц DP (дочерний продукт). Испытательная установка выполнена с возможностью приема только одной частицы горной породы, единовременно подаваемой во входной зазор между валками 3, 3'.

Ширину зазора G регулируют таким образом, чтобы она была меньше размера (минимального диаметра) вводимой частицы RP горной породы. В одном примере ширина зазора G составляет относительную величину (1/3-2/3) от среднего размера частиц (диаметра). Размер частиц может варьироваться от 8 мм до 40 мм.

Испытательная установка ТА дополнительно содержит устройство 5, 5' для измерения энергии, обеспечивающее возможность определения прочности частиц горной породы на сжатие, при этом устройство 5, 5' соединено с процессором PR линиями 15, 15', и указанный процессор выполнен с возможностью вычисления энергии, прикладываемой к каждой частице RP горной породы с течением времени.

Термин «процессор» следует трактовать в широком смысле, причем это может быть микропроцессор (CPU), компьютер или какой-либо другой подходящий элемент, и процессор может представлять собой единый блок или может иметь несколько связанных, но возможно и отдельных элементов, таких как дискретные компоненты.

Процессор PR включает или имеет доступ к данным, которые содержат соотношение измеряемого параметра (деформация, скорость) и расчетных выходных данных (прочность на сжатие, энергия разрушения).

Что касается соответствующего способа, то он представляет собой способ тестирования характеристик разрушения частиц горной породы. Способ включает: взвешивание частиц горной породы, введение частиц горной породы между двумя вращающимися в противоположных направлениях дробильными валками 3, 3' для дробления указанных частиц на более мелкие дочерние частицы,

осуществление (выполнение, проведение) измерения усилия для получения информации, относящейся к усилию разрушения, приложенному к каждой частице RP горной породы, осуществление (выполнение, проведение) измерения энергии для получения информации, относящейся к энергии, приложенной к каждой частице RP горной породы, вычисление усилия разрушения, приложенного к каждой частице RP горной породы, и вычисление энергии, приложенной к каждой частице RP горной породы. Вес частиц горной породы может измеряться с использованием подходящего устройства для взвешивания, и значение веса может передаваться/вводиться в процессор PR.

Согласно варианту выполнения, устройство 5, 5' для измерения энергии представляет собой устройство для измерения потери энергии вращающихся валков 3, 3' во время разрушения каждой частицы RP горной породы. Частица RP горной породы, находящаяся между валками 3, 3', будет замедлять скорость (и вращательный момент) валков 3, 3', и величина потери скорости (и потери вращательного момента) имеет отношение к величине потери энергии, которая, в свою очередь, имеет отношение к количеству энергии, переданной от валков, вращающихся в противоположных направлениях, к частице RP горной породы. Что касается соответствующего способа, согласно варианту выполнения, способ обеспечивает измерение потери энергии вращающихся валков 3, 3' во время разрушения каждой частицы горной породы.

В другом варианте выполнения устройство 5, 5' для измерения энергии содержит устройство из датчиков, выполненное с возможностью измерения одного или более из следующих параметров валков 3, 3': скорость, угловая скорость, положение в окружном направлении. Устройство из датчиков может содержать оптический датчик углового положения, имеющий обойму, на подобие шестеренки, с конфигурацией в виде зубцов, которые замеряются инфракрасным оптическим элементом типа TCST-1103, упомянутым исключительно в качестве примера.

В одном варианте выполнения, изображенном на Фиг. 1, двигатель встроен непосредственно в соответствующий валок (диск). В возможном варианте, когда двигатель не прикреплен непосредственно к валку (диску), крутящий момент может измеряться с промежуточного вала. Крутящий момент также может измеряться на основании сил реакции или крутящих моментов, передаваемых двигателем раме. Крутящий момент, создаваемый двигателем, несет информацию о передаче энергии между двигателем и диском, а не непосредственно между диском и частицей горной породы. Согласно одному варианту выполнения, энергия может измеряться опосредованно с помощью измерений крутящего момента, который двигатель передает валку (диску). Величина измеряемого крутящего момента зависит от того, как двигатель реагирует на потерю угловой скорости валка (диска) - другими словами, какой крутящий момент, за сколько оборотов и в течение какого времени потребуется приложить, чтобы вернуть исходную скорость валку (диску).

Что касается событий разрушения, в случае типичного разрушения наблюдается резкий пик величины усилия, когда частица горной породы попадает в зазор и входит в контакт с обоими дисками, причем за указанным подъемом на характеристике усилия следует короткое установившееся плато, когда куски горной породы все больше уменьшаются в размерах, а затем идет короткое сведение на нет, когда оставшиеся куски покидают зазор. Самые высокие измеряемые усилия, как правило, наблюдаются в начале события разрушения, при начальном разрушении по всей площади поперечного сечения частицы. Это приблизительно соответствует соотношению «Напряжение=Сила/Площадь», где напряжение, требуемое для разрушения частицы, зависит от материала (в идеале), поэтому величина усилия, необходимая для разрушения частицы или фрагмента, становится меньше, когда уменьшается площадь поперечного сечения частицы или ее фрагмента. Чем меньше зазор по отношению к исходному размеру частицы, тем больше должна быть степень разрушения частицы, чтобы она могла пройти через указанный зазор. Это означает, что большее усилие должно поддерживаться в течение более длительного времени, и на это тратится больше энергии.

Согласно одному варианту выполнения, для получения более надежных результатов измерений от датчиков 7, 7' измерения усилия и от датчиков 5, 5' измерения энергии, испытательная установка ТА содержит контроллер CNT, обеспечивающий управление приводным устройством M1, М2 для отключения и/или ограничения действия приводного устройства M1, М2 применительно к вращению дробильных валков, чтобы создать свободные от помех условия для проведения операций измерения во время событий разрушения. Согласно одному варианту выполнения, для обеспечения свободного вращения прекращают подачу питания к двигателям M1, М2. Двигатель будет продолжать вращаться вместе с валком (диском). Конфигурация с неинтегрированным приводом также может быть механическим образом отделена посредством такого механизма, как муфта сцепления или храповый механизм, для устранения влияния двигателя на диск. В любом случае дробильные валки 3, 3' будут продолжать вращаться, поскольку все еще обладают кинетической энергией вращения.

Что касается соответствующего способа, согласно одному варианту выполнения способа приводное устройство M1, М2 валков отключают и/или ограничивают в действии применительно к вращению дробильных валков для создания свободных от помех условий для проведения операций измерения во время событий разрушения.

На Фиг. 2 показана зависимость процентного показателя t10 от удельной энергии (Ecs) разрушения. На Фиг. 2 горизонтальная ось представляет удельную (на единицу массы) энергию Ecs разрушения, измеряемую в кВтч/т (киловатт-часы/тонна). Кривая, изображенная на Фиг. 2, представлена уравнением: t10=A*(1-e-b*Ecs), где параметры А и b, присущие горной породе, получают методом наименьших квадратов в соответствии с данными разрушающих испытаний. Ecs представляет собой удельную энергию разрушения, а «е» - иррациональное и трансцендентное число, приблизительно равное 2,718281828459. Как изображено на Фиг. 1-2, согласно одному варианту выполнения испытательная установка ТА также содержит или допускает (обеспечивает возможность подключения) использование системы SAS анализа размеров частиц для измерения размера дочерних частиц DP, свободно падающих после их разрушения между валками (3, 3'), для определения распределения (PSD) частиц по размерам и степени t10 разрушения. Указанное значение t10 представляет собой процентный выход продукта, проходящего через ситовую ячейку, размером в 10 раз меньшим исходного размера частицы. В качестве альтернативы, PSD и/или t10 могут быть определены отдельно с использованием механического просеивания. Одним из примеров системы SAS анализа размеров частиц является оптическая система обнаружения, такая как камера, связанная с процессором PR.

Как указано выше, согласно одному варианту выполнения система (SAS) анализа размеров частиц связана с процессором PR, при этом процессор PR выполнен с возможностью определения корреляции между степенью разрушения и измеренным усилием разрушения, и/или корреляции между степенью разрушения и измеренной энергией, приложенной к каждой частице RP горной породы. Что касается соответствующего способа, согласно одному варианту выполнения способ включает определение корреляции между степенью разрушения и измеренным усилием разрушения, и/или корреляции между степенью разрушения и измеренной энергией, приложенной к каждой частице RP горной породы.

Испытательная установка ТА предназначена для определения прочности на сжатие испытуемого материала (частиц RP горной породы).

Испытательная установка предназначена для определения зависимости между энергией и разрушением испытуемого материала, то есть частиц RP горной породы, см. Фиг. 2, где горизонтальная ось представляет удельную (на единицу массы) энергию разрушения, измеренную в кВтч/т (киловатт-часы/тонна). Что касается соответствующего способа, согласно варианту выполнения, способ обеспечивает определение зависимости между энергией и разрушением частиц (RP) горной породы.

Специалисту в данной области очевидно, что по мере развития технологии концепция изобретения может быть реализована различными способами. Изобретение и его варианты выполнения не ограничены вышеописанными примерами, а могут быть изменены в пределах объема формулы изобретения.

Изобретение относится к испытательной установке для проверки характеристик разрушения и к способу данной проверки. Испытательная установка содержит опору и два выполненных с возможностью вращения в противоположных направлениях дробильных валка, поддерживаемых опорой, а также приводное устройство, обеспечивающее вращательное движение дробильных валков. Дробильные валки обращены друг к другу и ограничивают между собой входной зазор для частиц горной породы, причем валки предназначены для дробления частиц горной породы на более мелкие дочерние частицы. Испытательная установка также содержит устройство для измерения усилия, выполненное с возможностью определения прочности частиц горной породы на сжатие. Устройство для измерения усилия связано с процессором, входящим в испытательную установку. Процессор выполнен с возможностью вычисления усилия разрушения, прикладываемого к каждой частице горной породы с течением времени. Испытательная установка дополнительно содержит устройство для измерения энергии для получения информации, относящейся к энергии, приложенной к каждой частице горной породы, при этом указанное устройство связано с указанным процессором, выполненным также с возможностью вычисления энергии, приложенной к каждой частице горной породы. Испытательная установка обеспечивает точные характеристические разрушающие испытания горных пород. 2 н. и 11 з.п. ф-лы, 2 ил.

1. Испытательная установка для испытаний на разрушение и механические свойства частиц горной породы, содержащая:

опору (1, 2),

два дробильных диска (3, 3'), выполненных с возможностью вращения в противоположных направлениях и поддерживаемых опорой (1, 2),

приводное устройство (M1, M2), обеспечивающее вращательное движение дробильных дисков (3, 3'), при этом диски (3, 3') обращены друг к другу и ограничивают между собой входной зазор (G) для частиц горной породы, причем указанные диски выполнены с возможностью дробления частиц (RP) горной породы на более мелкие дочерние частицы (DP),

средства контроля подачи частиц горной породы во входной зазор, обеспечивающие единовременное введение только одной частицы горной породы во входной зазор для испытания на разрушение,

причем установка дополнительно содержит

устройство (5, 5') для измерения энергии, предназначенное для получения информации, относящейся к энергии, поглощенной каждой отдельно введенной частицей (RP) горной породы при разрушении,

устройство (7, 7') для измерения усилия, предназначенное для получения информации, относящейся к усилию, прикладываемому к каждой частице (RP) горной породы при разрушении, и

процессор (PR), соединенный с устройством (5, 5') для измерения энергии и выполненный с возможностью определения корреляции между степенью разрушения горных частиц и энергиями разрушения, поглощенными частицами (RP) горной породы при разрушении.

2. Испытательная установка по п.1, в которой устройство (5, 5') для измерения энергии представляет собой устройство для измерения потери энергии вращающихся дисков (3, 3') во время события разрушения каждой частицы (RP) горной породы.

3. Испытательная установка по п.2, в которой устройство для измерения энергии содержит устройство из датчиков, выполненное с возможностью измерения скорости и/или углового вращательного положения дисков.

4. Испытательная установка по любому из пп.1-3, содержащая контроллер для управления приводным устройством, выполненный с возможностью отключения и/или ограничения действия приводного устройства применительно к вращению дробильных валков для создания свободных от помех условий для проведения операций измерения во время событий разрушения.

5. Испытательная установка по любому из пп.1-4, дополнительно содержащая или обеспечивающая возможность использования системы (SAS) анализа размеров частиц, выполненной с возможностью анализа размеров дочерних частиц (DP), свободно падающих после их разрушения между валками (3, 3') дробилки, с обеспечением определения распределения частиц по размерам (PSD) и степени разрушения, например значения t10, представляющего процентный выход материала, проходящего через ситовую ячейку размером, в 10 раз меньшим исходного размера частицы.

6. Испытательная установка по п.5, в которой система (SAS) анализа размеров связана с указанным процессором (PR), который выполнен с возможностью определения корреляции между степенью разрушения и измеренным усилием разрушения.

7. Испытательная установка по любому из пп.1-6, выполненная с возможностью определения зависимости между энергией и разрушением частиц (RP) горной породы.

8. Способ проверки характеристик разрушения частиц горной породы, включающий:

взвешивание отдельных частиц (RP) горной породы,

подачу частиц горной породы между двумя вращающимися в противоположных направлениях дробильными дисками для дробления частиц горной породы на более мелкие дочерние частицы, причем между дисками единовременно вводят для указанного дробления одну частицу горной породы,

осуществление измерения энергии для получения информации, относящейся к энергии, поглощенной каждой отдельно введенной частицей (RP) горной породы,

осуществление измерения усилия для получения информации, относящейся к усилию разрушения, приложенному к каждой отдельно введенной частице (RP) горной породы,

определение степени разрушения горных частиц (RP) в результате указанного разрушения,

вычисление с помощью процессора, на основании степени разрушения и соответствующих энергий разрушения, измеренных в ходе указанного измерения энергии, корреляции между степенью разрушения и энергиями разрушения и

вычисление, с помощью процессора, прочности частиц (RP) горной породы на сжатие.

9. Способ по п.8, в котором при измерении энергии измеряют потерю энергии вращающихся дисков (3, 3') во время события разрушения каждой частицы горной породы.

10. Способ по п.9, в котором потерю энергии измеряют путем измерения скорости и/или углового вращательного положения валков.

11. Способ по п.8, в котором определяют корреляцию между степенью разрушения и измеренным усилием разрушения.

12. Способ по п.8, в котором определяют зависимость между энергией и разрушением частиц (RP) горной породы.

13. Способ по п.8, в котором приводное устройство дисков отключают и/или ограничивают в действии применительно к вращению дробильных дисков для создания свободных от помех условий для проведения операций измерения во время событий разрушения.

| Многоступенчатая активно-реактивная турбина | 1924 |

|

SU2013A1 |

| Устройство для контроля силы тяги в вентиляционных каналах | 1928 |

|

SU11849A1 |

| US 5482218 A, 09.01.1996 | |||

| СПОСОБ И УСТАНОВКА ДЛЯ УМЕНЬШЕНИЯ РАЗМЕРОВ КУСКОВОГО МАТЕРИАЛА, ИЗДЕЛИЕ ИЗ ПОЛУЧЕННОГО МАТЕРИАЛА | 1998 |

|

RU2218212C2 |

| WO 2017064562 A1, 20.04.2017. | |||

Авторы

Даты

2023-11-21—Публикация

2020-02-18—Подача