Изобретение относится к конусным дробилкам крупного дробления материалов и может быть использовано в горнорудной промышленности и промышленности строительных материалов.

Известно выполнение рабочих поверхностей неподвижного и подвижного дробящего конусов с винтовыми ребрами, на одном с прямой резьбой на другом с обратной (патент США №3933317, 1976)

Недостатком известного конструктивного решения поверхностей дробящего конуса является, то что при дроблении материала преобладают усилия раздавливания материала, а это способствует спрессовыванию материала в дробящем пространстве и забиванию впадин между ребрами и в итоге снижению производительности.

Наиболее близкой по технической сущности к изобретению является конусная дробилка крупного дробления, описанная («Горное оборудование Уралмашзавода», Екатеринбург 2003, стр. 130-132), взятая за прототип и содержащая станину с установленной на ней дробильной чашей, камеру дробления, образованную внутренней поверхностью броней дробильной чаши, установленных в несколько поясов и образующих гладкую конусную поверхность, и наружной поверхностью броней дробящего конуса.

Недостаток известных дробилок заключается в том, что они не обеспечивают повышение производительности, так как контакт рабочих поверхностей дробильной камеры с материалом носит линейный характер, вместо точечного, который является наиболее оптимальным для снижения энергозатрат на измельчение материала и повышения производительности.

Задача, на решение которой направлено заявляемое изобретение, состоит в повышении производительности дробилки, за счет создания в камере дробления зон сжатия-разрушения.

Задача решается тем, что конусная дробилка, содержащая станину с дробильной чашей, рабочая поверхность которой состоит из кольцевых поясов, футерованных бронями, и образует камеру дробления с наружной поверхностью броней дробящего конуса, согласно изобретению, на внутренней поверхности дробильной чаши в кольцевых поясах равномерно по окружности установлены брони, выполненные с разницей толщины противоположных боковых сторон и образующие при установке в кольцевой пояс выступы с примыкающими бронями, при этом отношение толщины противоположных боковых сторон броней увеличивается от нижних кольцевых поясов к верхним.

Отношение толщины противоположных боковых сторон броней составляет 1.6 - 1.75.

Для рассмотрения технического эффекта возьмем два возможных случая: когда сила действует нормально к руде и касательно к ней. В первом случае происходит разрушение от удара и давления создаваемого конусом, совершающим вращательно поступательные (гирационные) движения при работе дробилки, во втором случае работа затрачивается на деформацию поверхностного слоя, происходит проскальзывание кусков материала между окружностью брони конуса и бронями чаши, а эффект разрушения отсутствует. В процессе работы дробилки при сближении конуса и чаши происходит дробление материала, а в процессе удаления - опускание вниз и разгрузка дробильной камеры от материала, величина которого менее разгрузочной щели, таким образом куски материала пограничных размеров, получившие при проскальзывании только поверхностную деформацию, не только влияют на процесс дробления своим заполнением камеры дробления, но и являются сдерживающим фактором для прохождения измельченного материала, находящегося над ними. Перемещение рудной массы в дробилке происходит за счет давления поступающего материала и разгрузки рудной массы в зоне разгрузочной щели. Скорость передвижения материала и его объем через зону дробления определяют производительность дробилки. На основании этого, а также с учетом наблюдений в процессе эксплуатации при рассмотрении процесса дробления конструктивные параметры рабочей камеры в значительной степени определяют условия протекания процессов. Это связано с тем, что при дроблении необходимо соблюдение таких условий, как перемещение руды к разгрузочному отверстию и исключение проскальзывания кусков пограничных размеров в зоне дробления. Предлагаемое изменение камеры дробления путем образования граней, в виде выступов на рабочей поверхности дробильной чаши для зон сжатия - разрушения позволит обеспечить увеличение производительности за счет дополнительного зажатия в зоне дробления материала и тем самым увеличит скорость разгрузки материала из дробильной камеры.

В зависимости от свойств дробимого материала количество зон сжатия и разрушения на одном поясе и остальных поясах может меняться. Оптимальное количество подбирается опытным путем в зависимости от свойств материала и его класса крупности при поступлении в дробилку.

Согласно проведенным исследованиям установлено, что оптимальным количеством выступов для образования зон сжатия-растяжения является четыре, расположенных равномерно по окружности кольцевого пояса брони.

Для наиболее эффективного использования данных зон в нашем примере выполнения изобретения брони с разницей толщины боковых сторон и образованием выступов с гранями расположены на втором и третьем кольцевых поясах чаши камеры дробления. Это обусловлено тем что основная зона разрушения породы приходится эти кольцевые пояса броней дробилки.

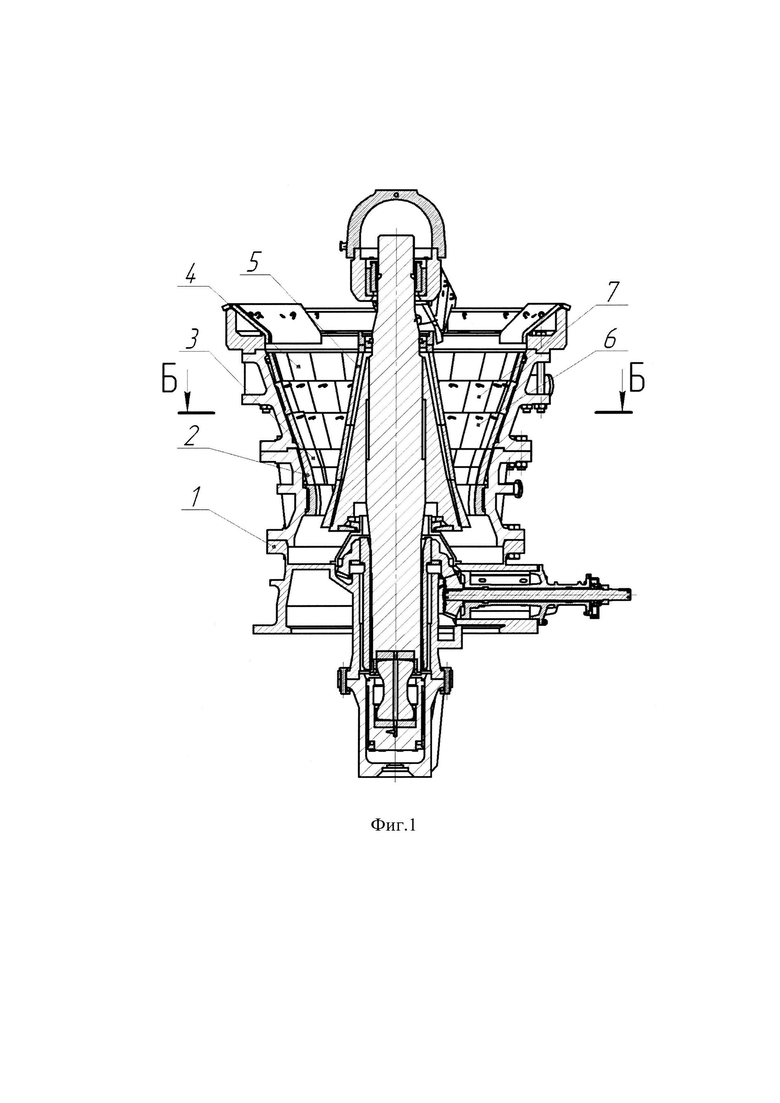

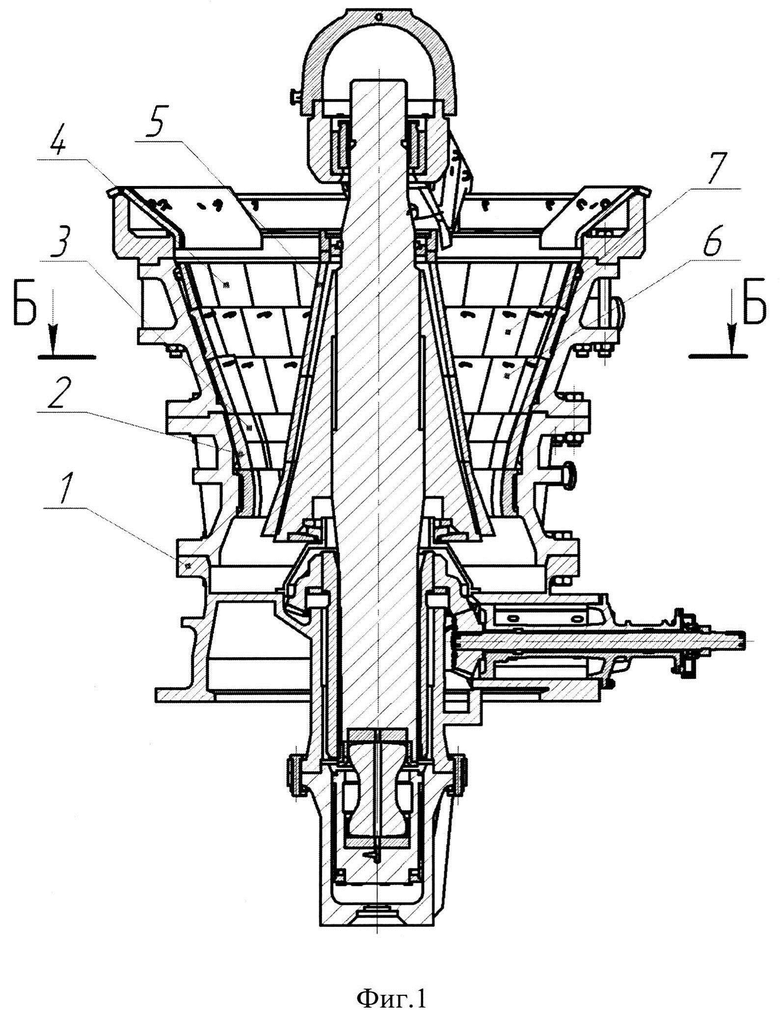

На фиг. 1 изображен общий вид дробилки в разрезе;

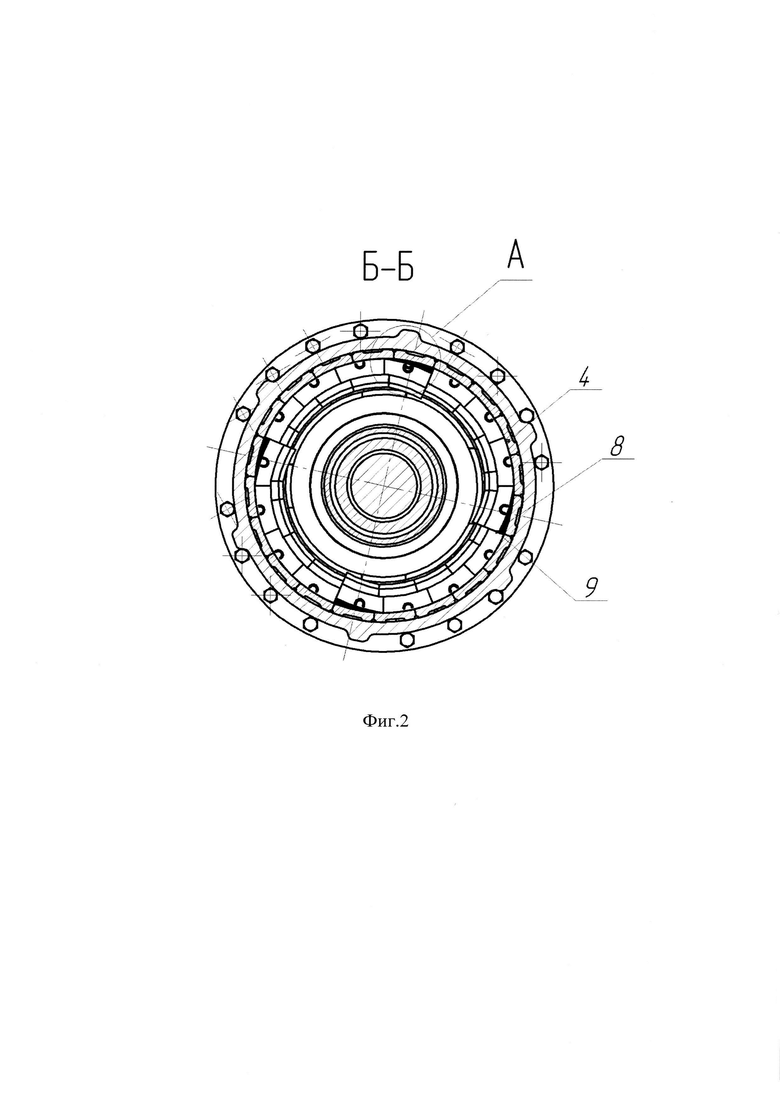

На фиг. 2 - разрез Б-Б на фиг. 1.

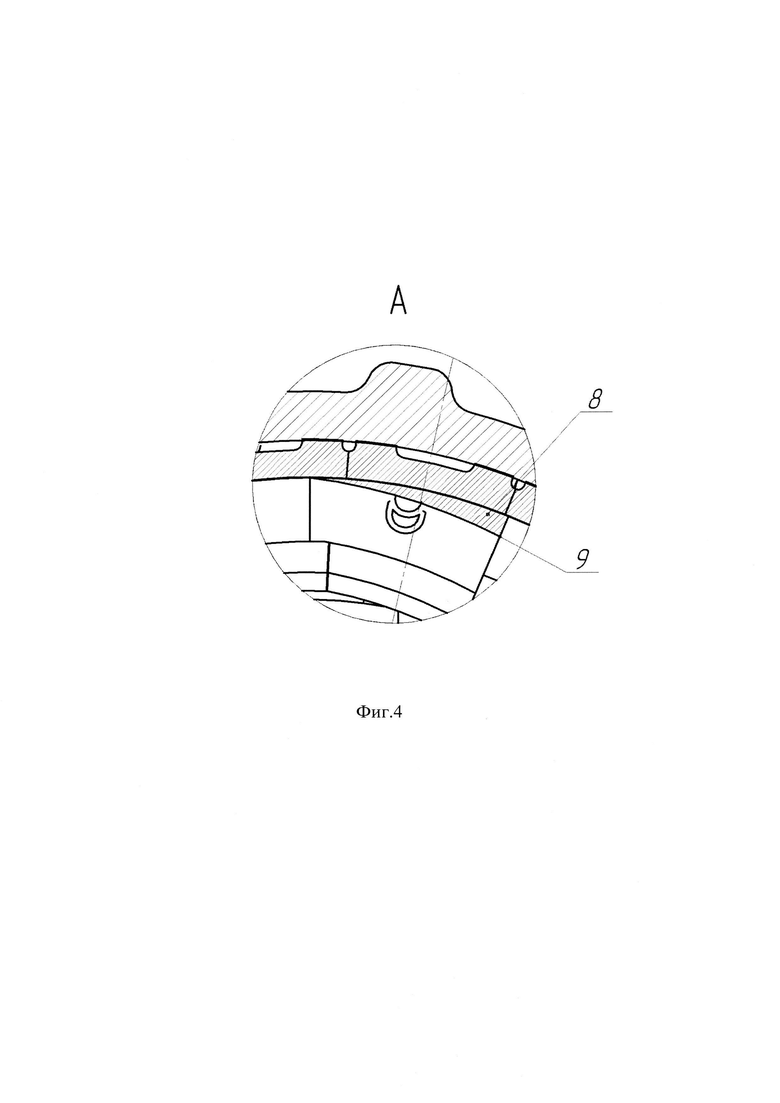

На фиг. 3 - выноска А на фиг. 2

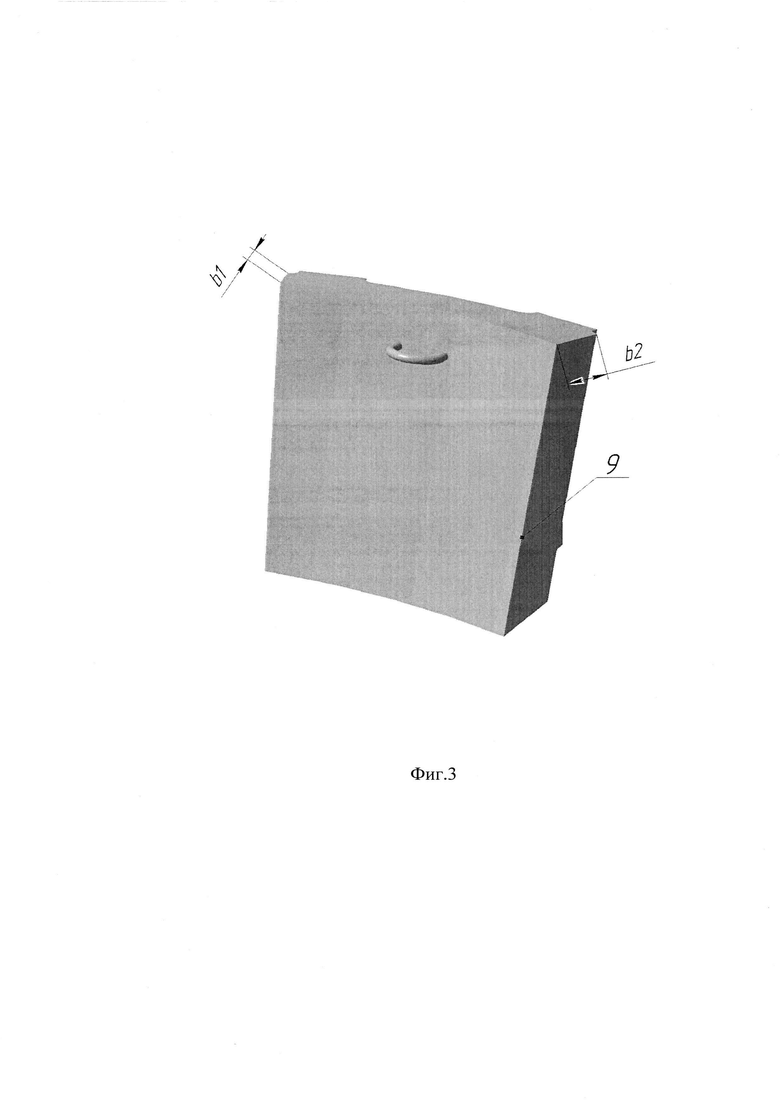

На рисунке 4 представлена бронь с разницей толщины боковых сторон b1 и b2 для образования зон сжатия-разрушения.

Дробилка содержит станину 1, соединенную со станиной дробильную чашу 2, рабочая внутренняя поверхность которой состоит из нескольких кольцевых поясов 3, футерованных бронями 4 и образует камеру дробления с наружной поверхностью дробящего конуса 5. Во втором кольцевом поясе 6 и третьем 7 равномерно по окружности кольцевых поясов между бронями 4 установлены брони с разницей толщины боковых сторон 8, тем самым образуя в ровном кольце броней выступающие во внутреннюю (рабочую) поверхность камеры дробления выступы 9 с примыкающими бронями 4 и создавая зоны сжатия-разрушения. Ввиду увеличения внутреннего диаметра дробильной камеры от нижних поясов к верхним отношение толщины противоположных боковых сторон броней 8, установленных на втором кольцевом поясе 6б составляет: b2|b1=1,6, а на третьем кольцевом поясе 7 составляет: b2\bl=1.75

При работе дробилки куски дробимого материала зажимаются между выступами 9 неподвижной чаши и подвижного дробящего конуса 5 и создают зону сжатия и разрушения, обеспечивающую зажатие кусков материала, получивших лишь поверхностное разрушение и проскальзывающих при воздействии поступательно-вращательных движениях конуса 5. Происходит разрушение материала не только от удара и давления, создаваемого конусом 5, но и силами сжатия.

Данная конструкция позволяет увеличить интенсивность разрушения породы, повысить стойкость броней и производительность дробилки.

Еще одна задача, которая решается применением брони с углом подъема, - это сокращение затрат на эксплуатацию. Так как в виду разной степени износа броней за один цикл эксплуатации на многих предприятиях производится промежуточная замена футеровки, это когда футеровка меняется только на нижнем кольце дробящей чаши, в среднем соотношение таких промежуточных замен футеровок к полной замене футеровки дробящей чаши 3/1. При состыковке нижнего кольца дробящей чаши с установленными в ней новыми бронями и верхнего кольца дробящей чаши с бронями, имеющими износ от предыдущего срока службы, образуется ступень от разности диаметров колец, которая так же способствует задержке пограничных кусков материала в камере дробления. Создание зон сжатия и разрушения позволяет эффективно решить и эту задачу.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНУСНАЯ ДРОБИЛКА | 1997 |

|

RU2129044C1 |

| Конусная дробилка | 1988 |

|

SU1616699A1 |

| КОНУСНАЯ ДРОБИЛКА | 2009 |

|

RU2396118C1 |

| КОНУСНАЯ ДРОБИЛКА | 1999 |

|

RU2169616C2 |

| Конусная дробилка | 1987 |

|

SU1505577A1 |

| Конусная дробилка | 1989 |

|

SU1622000A1 |

| ВНЕШНЯЯ ДРОБЯЩАЯ БРОНЯ ГИРАЦИОННОЙ ДРОБИЛКИ | 2014 |

|

RU2568746C2 |

| Камера дробления конусной дробилки | 1990 |

|

SU1722568A1 |

| Измельчитель конусный ударно - истирающего типа | 2023 |

|

RU2805858C1 |

| КОНУСНАЯ ДРОБИЛКА С УСОВЕРШЕНСТВОВАННОЙ ФИКСАЦИЕЙ НАРУЖНОЙ ДРОБЯЩЕЙ БРОНИ | 2015 |

|

RU2601048C1 |

Изобретение относится к конусным дробилкам крупного дробления материалов и может быть использовано в горнорудной промышленности и промышленности строительных материалов. Конусная дробилка содержит станину 1 с дробильной чашей 2, рабочая поверхность которой состоит из кольцевых поясов 3, футерованных бронями 4, и образует камеру дробления с наружной поверхностью броней дробящего конуса. На внутренней поверхности дробильной чаши 2 в кольцевых поясах 3 равномерно по окружности установлены брони, выполненные с разницей толщины противоположных боковых сторон и образующие при установке в кольцевой пояс 3 выступы с примыкающими бронями 4. Отношение толщины противоположных боковых сторон броней увеличивается от нижних кольцевых поясов 3 к верхним. Отношение толщины противоположных боковых сторон броней может составлять 1.6-1.75. В конусной дробилке за счет создания в камере дробления зон сжатия-разрушения обеспечивается повышение производительности. 2 з.п. ф-лы, 4 ил.

1. Конусная дробилка крупного дробления, содержащая станину с закрепленной на ней дробильной чашей, внутренняя рабочая поверхность которой состоит из нескольких кольцевых конусообразных поясов, футерованных бронями, и образует камеру дробления с наружной поверхностью подвижного дробящего конуса, отличающаяся тем, что на внутренней поверхности дробильной чаши в кольцевых поясах равномерно по окружности установлены брони, выполненные с разницей толщины боковых сторон и образующие выступы с примыкающими бронями, направленные внутрь дробильной камеры, при этом отношение толщины противоположных боковых сторон броней увеличивается от нижних кольцевых поясов к верхним.

2. Конусная дробилка по п. 1, отличающаяся тем, что отношение толщины противоположных боковых сторон броней составляет 1,6-1,75.

3. Конусная дробилка по п. 1 отличающаяся тем, что равномерно по окружности кольцевых поясов установлено 4 брони, имеющие разную толщину боковых сторон.

| US 3933317 A, 20.01.1976 | |||

| Рабочий орган конусной дробилки | 1979 |

|

SU814447A1 |

| US 3250478 A, 10.05.1966 | |||

| Рабочий орган конусной дробилки | 1978 |

|

SU808129A1 |

| US 4886218 A, 12.12.1989. | |||

Авторы

Даты

2021-03-04—Публикация

2020-02-18—Подача