Изобретение относится к энергетике и теплотехнике, а также к области электроники, в частности, к микромасштабным охлаждающим устройствам, таким как микроканальные теплообменники, которые обеспечивают высокие значения коэффициента теплопередачи при течении жидкостей в относительно небольших объёмах. Такие условия реализуются в микроэлектромеханических системах, интегрированных электрических цепях, лазерно-диодных массивах, высокоэнергетических отражателях и других микроустройствах, подверженных кратковременным или длительным высоким тепловым нагрузкам; в устройствах для охлаждения электроники, управления температурными режимами в аэрокосмической индустрии; в микроэлектромеханических устройствах для биологических и химических исследований. Одним из важнейших препятствий на пути внедрения и распространения микросистем с протяженными плоскими микро- и мини-каналами являются значительные потери энергии при прокачке жидкости и пара или газа, что требует использовать насосы высокого давления как для жидкости, так и для газа. Значительные потери энергии возникают из-за требования прокачивать строго определенное количество жидкости и пара или газа для обеспечения отвода определенного количества тепла от электронного компонента. Кроме того, жидкость, а также пар или газ, как правило, должны двигаться со значительными скоростями, чтобы обеспечить требуемую интенсивность теплообмена. Поиск новых методов существенной интенсификации теплообмена является одной из самых актуальных проблем. Глобальной задачей является достижение коэффициентов теплоотдачи порядка 100-300 кВт/м2 K и более, тепловых потоков порядка 500-1500 Вт/см2 и более.

Известно устройство охлаждения интегральных микросхем (US 7957137, 25.02.2010, H01L 23/38; H01L 23/473; H05K 7/20), в котором используют систему плоских микроканалов и тонкую плёнку жидкости для охлаждения интегральных микросхем. Устройство включает в себя подложку, на которой методом перевёрнутого кристалла ("flip-chip" методом) смонтирована интегральная микросхема, а на микросхеме - система микроканалов, сформированных множеством микроканавок. Высота микроканалов составляет порядка 300 мкм, ширина - порядка 200 мкм. В некоторых каналах установлены термоэлектрические элементы.

Недостатки устройства:

1) значительные потери энергии при прокачке жидкости в каналах;

2) техническая сложность реализации такой системы, которая связана с монтажом, а также с необходимостью принятия мер по изоляции термоэлектрических элементов.

Известно устройство охлаждения микроэлектронного оборудования (EP1662852, 31.05. 2006 г., H01L 23/473; H05K 7/20), включающее один или несколько микроканалов длиной от 50 до 500 мкм и шириной 500 мкм, на внутреннюю поверхность которых нанесены наноструктурные области с гидрофобным покрытием. Расположение и геометрия наноструктурных областей подбираются таким образом, чтобы минимизировать сопротивление при движении потока жидкости по каналу и регулировать эффективность теплообмена. Основной недостаток устройства - значительные потери энергии при прокачке жидкости в каналах.

Известно устройство охлаждения оборудования с локальным тепловыделением [Kabov O.A., Kuznetsov V.V. and Legros J-C. Heat transfer and film dynamic in shear-driven liquid film cooling system of microelectronic equipment, Second Int. Conference on Microchannels and Minichannels, Ed. S.G. Kandlikar, June 17-19, 2004, Rochester, NY, ASME, New York, pp. 687-694 (2004)]. Система содержит микроканал высотой 150-500 мкм и длиной 50-70 мм с нагревателями (электронные тепловыделяющие элементы) размерами порядка 10-20 мм, расположенными на одной стенке канала, либо на двух противоположных стенках канала. Плёнка диэлектрической жидкости FC-72 толщиной от 50 до 200 мкм движется со спутным потоком газа (азота) в микроканале. Недостатком такой системы является относительная сложность создания устойчивого расслоенного режима течения. Также общими недостатками таких систем охлаждения с использованием чистого газа являются: 1) система должна быть укомплектована источником чистого сухого газа; 2) система должна быть разомкнута по газовой фазе, иначе потребуется громоздкое сепарационное и конденсационное оборудование для осушения газа и его возвращения на вход системы.

Наиболее близким по совокупности существенных признаков и получаемому результату является устройство для реализации способа охлаждения электронного оборудования с использованием конденсатора-пленкоформирователя (Патент РФ № 2581522, 15.12.2014, H05K 7/20, F28C 3/06, H01L 23/467). Система является одноконтурной, содержит микроканал и встроенный в него конденсатор пара. Таким образом, решается проблема создания тонких, безволновых пленок жидкости высокой равномерности и качества.

Недостатком этого технического решения является относительно малая мощность конденсатора пара и его низкая эффективность из-за стесненных условий его расположения в мини-канале и относительно малой площади его поверхности. Данный факт снижает общую возможную мощность охлаждаемых электронных компонентов, т.к. для отвода определенного количества тепла от электронного компонента необходимо испарить строго определенное количество жидкости. Недостатком вышеупомянутого технического решения является также то, что система является достаточно сложной в техническом исполнении, т.к. конденсатор должен быть встроен в мини-канал, т.е. конденсатор должен иметь уникальную конструкцию. Не представляется возможным использовать стандартные высокоэффективные конденсаторы, например пластинчатые или кожухотрубные. Система предполагает использование чистого пара либо присутствие незначительной примеси неконденсируемого газа, иначе конденсатор будет работать неэффективно.

Задачей заявляемого изобретения является повышение эффективности охлаждения высоконапряженных по тепловым потокам электронных компонентов с возможной существенной общей мощностью тепловыделения всей системы. Отведение значительных тепловых потоков требует относительно больших расходов жидкости и газа.

Поставленная задача решается тем, что в двухфазной однокомпонентной системе охлаждения, включающей, подложку (нижняя стенка канала), плоский мини- или микроканал прямоугольного сечения с одним или несколькими электронными тепловыделяющими элементами, расположенными на нижней стенке канала, конденсатор пара, насос, парогенератор, согласно изобретению, конденсатор содержит рабочую жидкость, система снабжена насосом для подачи жидкости в канал, а также насосом для подачи жидкости в парогенератор, при этом движение паровой фазы в двухконтурной замкнутой системе происходит за счет разницы давлений в парогенераторе и конденсаторе.

Важным преимуществом предложенной системы охлаждения, является то, что насос для паровой фазы заменяется жидкостным насосом, который подает конденсат в парогенератор с электрическим подогревом. Известно, что насосы для перекачки жидкости на много более эффективны, чем насосы для перекачки газа. Такие насосы более компактны и обладают меньшей металлоемкостью. Насос должен обеспечивать давление существенно большее, чем в парогенераторе (11). Движение паровой фазы происходит за счет перепада давлений в парогенераторе и конденсаторе. Давление в конденсаторе определяется температурой охладителя подаваемого из системы охлаждения конденсатора, которая, как правило, постоянна, следовательно, давление в конденсаторе также практически постоянно. Регулировка расхода и скорости паровой фазы в канале происходит за счет давления в парогенераторе (11), которое регулируется за счет мощности электрического подогревателя (12). В зависимости от устройства парогенератора в нем может испаряться вся поступающая жидкость, либо часть жидкости может постоянно присутствовать. В качестве парогенератора может использоваться другая система охлаждения электронного оборудования с меньшими значениями удельного теплового потока, но с достаточным общим тепловыделением для получения требуемого объёма пара и давления. Например, это может быть система охлаждения с кипением в большом объёме на электронных компонентах.

Давление в парогенераторе может составлять очень значительную величину, до 10 и даже 50 атмосфер. Поэтому предложенная система может обеспечивать максимально высокие скорости движения газовой фазы в канале, недоступные для систем охлаждения при использовании насоса для газа. При использовании мезоканалов и микроканалов малой высоты порядка 10-100 мкм и достаточно большой протяженности порядка 30-50 мм перепад давления за счет гидравлического сопротивления при движении двухфазного потока в канале может составлять 10-20 и более атмосфер. Таким образом, предложенная система может обеспечивать расслоенный режим течения в мезоканалах и микроканалах.

Известно, что в тонких пленках жидкости порядка 100 мкм тепло передается практически только механизмом теплопроводности. В результате коэффициент теплоотдачи можно описать следующей зависимостью:

α=λ/δ,

где δ - толщина слоя жидкости (м), λ - коэффициент теплопроводности жидкости (Вт/мК). Зависимость показывает, что снижение толщины пленки на порядок, например от 100 мкм до 10 мкм при том же расходе жидкости, ведет к интенсификации испарения в канале на порядок. Тем не менее, чтобы изменить толщину пленки на порядок при том же расходе жидкости, необходимо увеличить среднюю скорость движения пленки жидкости на порядок. Так как распределение скоростей в тонких сдвиговых слоях жидкости практически линейно, т.е. средняя скорость равна половине скорости границы раздела пар - жидкость, то необходимо увеличить скорость паровой фазы также примерно на порядок или более из-за эффекта проскальзывания, вызванного фазовым переходом. Таким образом, предложенная система, обладая возможностью варьирования давления в парогенераторе в широком диапазоне, может гарантировать высокие скорости паровой фазы и обеспечивать сверхинтенсивное испарение жидкости. Требуемые средние толщины пленок в современной технике составляют порядка 5-10 мкм, что в соответствии с вышеприведенной формулой, обеспечивает коэффициенты теплоотдачи порядка 136-68 кВт/м2 K, т.е. обеспечивает сверхинтенсивный теплообмен.

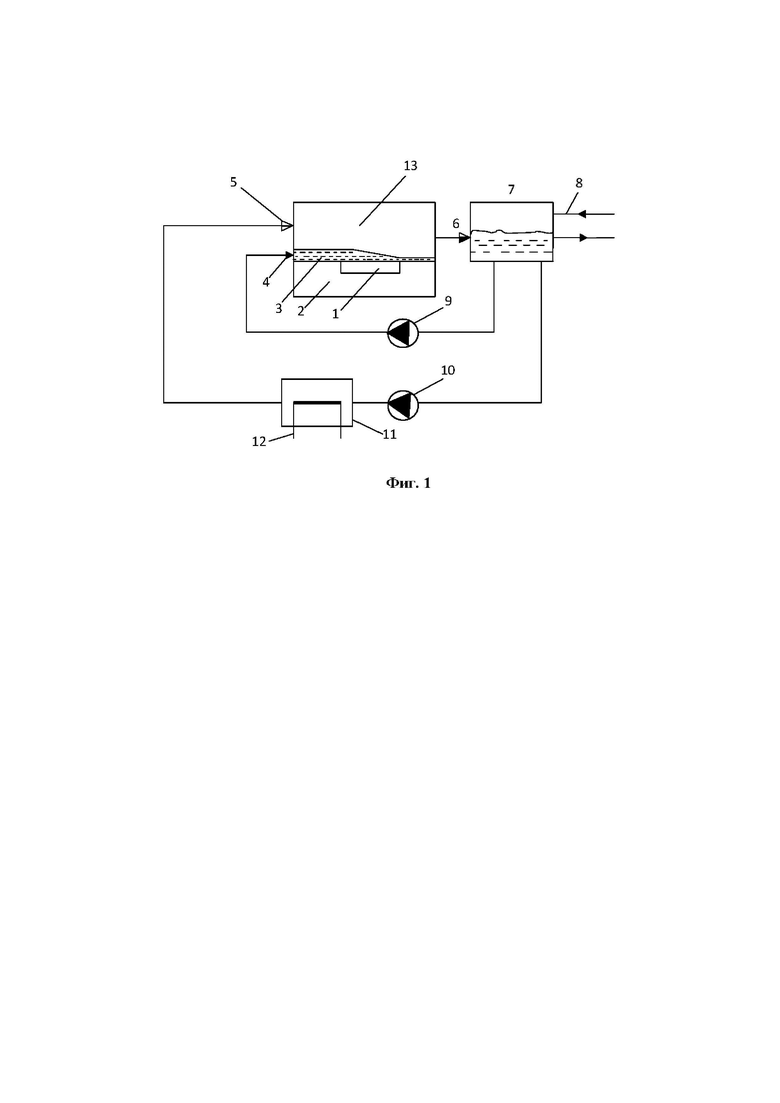

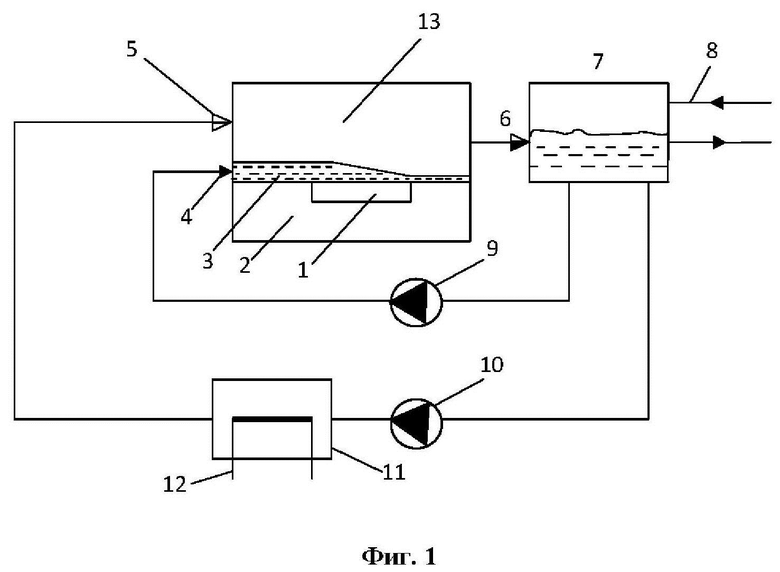

На фиг. 1 показана система охлаждения электронного оборудования, где:

1 - электронный компонент;

2 - подложка;

3 - испаряющаяся плёнка жидкости;

4 - вход жидкости в канал;

5 - вход пара в канал;

6 - вход жидкости и пара в конденсатор;

7 - конденсатор пара и резервуар для жидкости;

8 - система охлаждения конденсатора;

9 - насос для подачи жидкости в канал;

10 - насос для подачи жидкости в парогенератор;

11 - парогенератор и резервуар для пара;

12 - электрический подогреватель;

13 - мини- или микроканал;

Способ осуществляется следующим образом.

Рабочая жидкость находится в конденсаторе пара и резервуаре для жидкости (7). В случае невысокого тепловыделения на электронном компоненте (1), который установлен на подложке (2) в канал поступает жидкость (4) с помощью насоса (9). Жидкость заливает весь канал (13). Происходит процесс кипения жидкости в микро- или мини-канале. Парожидкостная смесь входит через вход (6) в конденсатор пара и резервуар для жидкости (7), где пар конденсируется. Конденсатор охлаждается посредством внешней системы (8).

Если тепловая нагрузка возрастает, то с помощью насоса (10) жидкость из конденсатора пара и резервуара для жидкости (7) подается в парогенератор и резервуар для пара (11). Парогенератор обогревается с помощью электрического подогревателя (12). Вся жидкость превращается в пар высокого давления, который поступает через вход пара (5) в канал (13). Поток жидкости и пара формируют испаряющуюся плёнку жидкости (3). С ростом тепловой нагрузки максимально увеличиваются расходы жидкости и пара (до ~1 г/с и 1 л/с, соответственно). Неиспарившаяся часть пленки жидкости и пар из канала поступают в конденсатор (7), где происходит полная конденсация пара.

Давление в парогенераторе может составлять очень значительную величину, до 10 и более атмосфер. Поэтому потенциально данная система может обеспечивать максимально высокие скорости движения парогазовой смеси в канале охлаждения и, как следствие, обеспечивать отведение сверхвысоких тепловых потоков за счет высоких удельных расходов жидкости и пара, в том числе и в микроканалах.

| название | год | авторы | номер документа |

|---|---|---|---|

| Двухфазная однокомпонентная замкнутая система охлаждения с использованием конденсатора - пленкоформирователя | 2023 |

|

RU2818424C1 |

| ДВУХФАЗНАЯ, ГИБРИДНАЯ, ОДНОКОМПОНЕНТНАЯ СИСТЕМА ОХЛАЖДЕНИЯ ЭЛЕКТРОННОГО ОБОРУДОВАНИЯ | 2020 |

|

RU2760884C1 |

| УСТРОЙСТВО ДЛЯ ИНТЕНСИФИКАЦИИ ТЕПЛООБМЕНА В ПЛЕНКЕ ЖИДКОСТИ, УВЛЕКАЕМОЙ ПОТОКОМ ГАЗА ПОСРЕДСТВОМ МИКРОКАВЕРН | 2023 |

|

RU2821687C1 |

| УСТРОЙСТВО ДЛЯ ИНТЕНСИФИКАЦИИ ТЕПЛООБМЕНА ПОСРЕДСТВОМ МИКРОРАЗРЫВОВ В ПЛЕНКЕ ЖИДКОСТИ | 2023 |

|

RU2820933C1 |

| УСТРОЙСТВО ФОРМИРОВАНИЯ ПРИСТЕННЫХ КАПЕЛЬНЫХ ТЕЧЕНИЙ ЖИДКОСТИ В МИКРО- И МИНИ-КАНАЛАХ | 2016 |

|

RU2620732C1 |

| СИСТЕМА ОХЛАЖДЕНИЯ ЭЛЕКТРОННОГО ОБОРУДОВАНИЯ СО СМЕСЬЮ ПАРА И НЕКОНДЕНСИРУЕМОГО ГАЗА | 2023 |

|

RU2816279C1 |

| ИСПАРИТЕЛЬНО-КОНДЕНСАЦИОННАЯ ГАЗОЖИДКОСТНАЯ СИСТЕМА ОХЛАЖДЕНИЯ ЭЛЕКТРОННОГО ОБОРУДОВАНИЯ | 2021 |

|

RU2781758C1 |

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ РАССЛОЕННОГО ТЕЧЕНИЯ ЖИДКОСТИ В МИКРО- И МИНИКАНАЛАХ | 2022 |

|

RU2796381C1 |

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ РУЧЕЙКОВОГО ТЕЧЕНИЯ ЖИДКОСТИ В МИКРО- И МИНИ-КАНАЛАХ (ВАРИАНТЫ) | 2014 |

|

RU2588917C1 |

| Способ охлаждения электронного оборудования | 2020 |

|

RU2755608C1 |

Изобретение относится к теплотехнике и может быть использовано в системах охлаждения электронного оборудования. В двухфазной однокомпонентной системе охлаждения, включающей подложку (нижняя стенка канала), плоский мини- или микроканал прямоугольного сечения с одним или несколькими электронными тепловыделяющими элементами, расположенными на нижней стенке канала, конденсатор пара, насос, парогенератор, согласно изобретению, конденсатор содержит рабочую жидкость, система снабжена насосом для подачи жидкости в канал, а также насосом для подачи жидкости в парогенератор, при этом движение паровой фазы в двухконтурной замкнутой системе происходит за счет разницы давлений в парогенераторе и конденсаторе. Технический результат - повышение эффективности охлаждения высоконапряженных по тепловым потокам электронных компонентов. 1 ил.

Двухфазная однокомпонентная система охлаждения, включающая подложку (нижняя стенка канала), плоский мини- или микроканал прямоугольного сечения с одним или несколькими электронными тепловыделяющими элементами, расположенными на нижней стенке канала, конденсатор пара, насос, парогенератор, отличающаяся тем, что конденсатор содержит рабочую жидкость, система снабжена насосом для подачи жидкости в канал, а также насосом для подачи жидкости в парогенератор, при этом движение паровой фазы в двухконтурной замкнутой системе происходит за счет разницы давлений в парогенераторе и конденсаторе.

| СПОСОБ ОХЛАЖДЕНИЯ ЭЛЕКТРОННОГО ОБОРУДОВАНИЯ С ИСПОЛЬЗОВАНИЕМ КОНДЕНСАТОРА-ПЛЕНКОФОРМИРОВАТЕЛЯ | 2014 |

|

RU2581522C1 |

| Линия изготовления деревянных рамных конструкций | 1989 |

|

SU1662852A1 |

| US 7957137 B2, 07.06.2011 | |||

| УСТРОЙСТВО ФОРМИРОВАНИЯ ПРИСТЕННЫХ КАПЕЛЬНЫХ ТЕЧЕНИЙ ЖИДКОСТИ В МИКРО- И МИНИ-КАНАЛАХ | 2016 |

|

RU2620732C1 |

| CN 105188317 A, 23.12.2015 | |||

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ РАССЛОЕННОГО ТЕЧЕНИЯ ЖИДКОСТИ В МИКРО- И МИНИКАНАЛАХ | 2022 |

|

RU2796381C1 |

Авторы

Даты

2023-11-21—Публикация

2023-07-07—Подача