В последнее десятилетие существенное развитие получило использование двухфазных потоков для охлаждения высоконапряженных по тепловым потокам электронных компонентов, таких как компьютерные чипы, силовая электроника (транзисторы, тиристоры), чипы конверторов и инверторов в гибридных автомобилях, мощные лазеры, мощная светодиодная техника, оптические элементы рабочих станций синхротронов, радары и др. Изобретение относится к энергетике и теплотехнике, а также к области электроники, в частности, к микромасштабным охлаждающим устройствам таким, как микроканальные теплообменники, которые обеспечивают высокие значения коэффициента теплопередачи при течении жидкостей в относительно небольших объёмах.

Одним из важнейших препятствий на пути внедрения и распространения микросистем с протяженными плоскими микро- и мини каналами являются значительные потери энергии при прокачке жидкости и пара или газа, что требует использовать насосы высокого давления как для жидкости, так и для газа. Значительные потери энергии возникают из-за требования прокачивать строго определенное количество жидкости и пара или газа для обеспечения отвода определенного количества тепла от электронного компонента. Кроме того, жидкость, а также пар или газ, как правило, должны двигаться со значительными скоростями, чтобы обеспечить требуемую интенсивность теплообмена. Поиск новых методов существенной интенсификации теплообмена является одной из самых актуальных проблем. Глобальной задачей является достижение коэффициентов теплоотдачи порядка 100-300 кВт/м2К и более, тепловых потоков порядка 500-1500 Вт/см2 и более.

Известно устройство охлаждения интегральных микросхем (US7957137, 25.02.2010, H01L23/38; H01L23/473; H05K7/20), в котором используют систему плоских микроканалов и тонкую плёнку жидкости для охлаждения интегральных микросхем. Устройство включает в себя подложку, на которой методом перевёрнутого кристалла ("flip-chip" методом) смонтирована интегральная микросхема, а на микросхеме - система микроканалов, сформированных множеством микроканавок. Высота микроканалов составляет порядка 300 мкм, ширина - порядка 200 мкм. В некоторых каналах установлены термоэлектрические элементы.

Недостатки устройства:

1) значительные потери энергии при прокачке жидкости в каналах;

2) техническая сложность реализации такой системы, которая связана с монтажом, а также с необходимостью принятия мер по изоляции термоэлектрических элементов.

Известно устройство охлаждения микроэлектронного оборудования (EP1662852, 31.05. 2006 г., H01L23/473; H05K7/20), включающее один или несколько микроканалов длиной от 50 до 500 мкм и шириной 500 мкм, на внутреннюю поверхность которых нанесены наноструктурные области с гидрофобным покрытием. Расположение и геометрия наноструктурных областей подбираются таким образом, чтобы минимизировать сопротивление при движении потока жидкости по каналу и регулировать эффективность теплообмена. Основной недостаток устройства - значительные потери энергии при прокачке жидкости в каналах.

Ведутся исследования, в которых для охлаждения электронных компонентов используется пленка жидкости, увлекаемая потоком газа в микро- и мини- каналах. Известно устройство охлаждения оборудования с локальным тепловыделением [Kabov O.A., Kuznetsov V.V., and Legros J-C., Heat transfer and film dynamic in shear-driven liquid film cooling system of microelectronic equipment, Second Int. Conference on Microchannels and Minichannels, Ed. S.G. Kandlikar, June 17-19, 2004, Rochester, NY, ASME, New York, pp. 687-694 (2004)]. Система содержит микроканал высотой 150 – 500 мкм и длиной 50- 70 мм с нагревателями (электронные тепловыделяющие элементы) размерами порядка 10 – 20 мм, расположенными на одной стенке канала, либо на двух противоположных стенках канала. Плёнка диэлектрической жидкости FC-72 толщиной от 50 до 200 мкм движется со спутным потоком газа (азота) в микроканале. Недостатком такой системы является относительная сложность создания устойчивого расслоенного режима течения. Также общими недостатками таких систем охлаждения с использованием чистого газа являются: 1) система должна быть укомплектована источником чистого, сухого газа; 2) предпочтительно, чтобы система была разомкнута по газовой фазе, иначе потребуется громоздкое сепарационное и конденсационное оборудование для осушения газа и его возвращения на вход системы. Хорошо известно, что присутствие неконденсируемых газов может снизить интенсивность конденсации в несколько раз и даже на порядок в зависимости от типа конденсатора и концентрации газа в паре.

В таких системах жидкость вводится в поток газа с использованием специального устройства – пленкоформирователя. Основной задачей данного устройства является обеспечить равномерное распределение жидкости поперек канала, а также ввести жидкость без существенной дестабилизации границы раздела газ-жидкость. Неравномерность жидкости и дестабилизация границы раздела газ-жидкость могут привести к нежелательным разрывам тонкой пленки жидкости. Обычно роль такого устройства выполняет плоская щель в подложке под острым углом к потоку газа, плоская пластина, установленная параллельно подложке или отверстие в подложке. Во всех случаях устройство пленкоформирователя обладает целым рядом недостатков и, как правило, не обеспечивает нужного качества создаваемой пленки. Например, проблематичным является создание очень тонких пленок от 5х10-6 м до 2х10-5 м, а кроме того, отъюстировать зазор пленкоформирователя с погрешностью от 1х10-6 м до 4х10-6 м. Это приводит к значительным неоднородностям в расходе жидкости и толщине пленки. Экспериментально, в результате скоростной видеосъёмки и фотосьемки процесса течения двухфазного потока в канале, авторами патента было установлено, что сразу после щелевого сопла жидкости для канала высотой 1х10-4 м формировалось неустойчивое течение двухфазного потока (Chinnov E.A. and Kabov O.A., Instabilities of two-phase flow in short rectangular microchannels, Technical Physics Letters, Vol. 37, No. 10, pp. 921-924, 2011).

Наиболее близкой по совокупности признаков и получаемому результату является устройство для реализации способа охлаждения электронного оборудования с использованием конденсатора-пленкоформирователя (патент РФ № 2581522, 15.12.2014, F28C 3/06; H05K 7/20; H01L 23/467). Система является одноконтурной, содержит микроканал и встроенный в него конденсатор пара. Таким образом, решается проблема создания тонких, безволновых пленок жидкости высокой равномерности и качества.

Недостатком этого технического решения является относительно малая мощность конденсатора пара и его низкая эффективность из-за стесненных условий его расположения в миниканале, относительно малой площади его поверхности и относительно небольшой скорости пара в канале. Данный факт снижает общую возможную мощность охлаждаемых электронных компонентов, т.к. для отвода определенного количества тепла от электронного компонента необходимо испарить строго определенное количество жидкости.

Задачей заявляемого изобретения является повышение эффективности охлаждения высоконапряженных по тепловым потокам электронных компонентов с возможной существенной общей мощностью тепловыделения всей системы. Отведение значительных тепловых потоков требует относительно больших расходов жидкости и газа.

Поставленная задача решается тем, что в двухфазной однокомпонентной замкнутой системе охлаждения, включающей подложку (нижняя стенка канала), плоский мини- или микроканал прямоугольного сечения с одним или несколькими электронными тепловыделяющими компонентами, расположенными на нижней стенке канала, парогенератор, насос и конденсатор-пленкоформирователь, обеспечивающий формирование тонких, безволновых пленок жидкости высокой равномерности, согласно изобретению, насос представляет собой жидкостный насос, который подает конденсат в парогенератор с электрическим подогревом, система содержит дополнительный конденсатор для полной конденсации пара, при этом движение паровой фазы в канале происходит за счет разницы давлений в парогенераторе и дополнительном конденсаторе.

Давление в парогенераторе может составлять очень значительную величину, до 10 - 50 и более атмосфер. Поэтому потенциально данная система может обеспечивать максимально высокие скорости движения пара в канале охлаждения и как следствие обеспечивать отведение сверхвысоких тепловых потоков за счет высоких удельных расходов жидкости и пара, в том числе и в микроканалах. Создание подобного давления пара с помощью паровых компрессоров или других типов газовых насосов в настоящее время практически невозможно либо требует серьезных затрат. В тоже время жидкостные насосы способны создавать такие высокие давления для подачи конденсата в испаритель. Этот факт также является немаловажным для создания предложенной системы охлаждения.

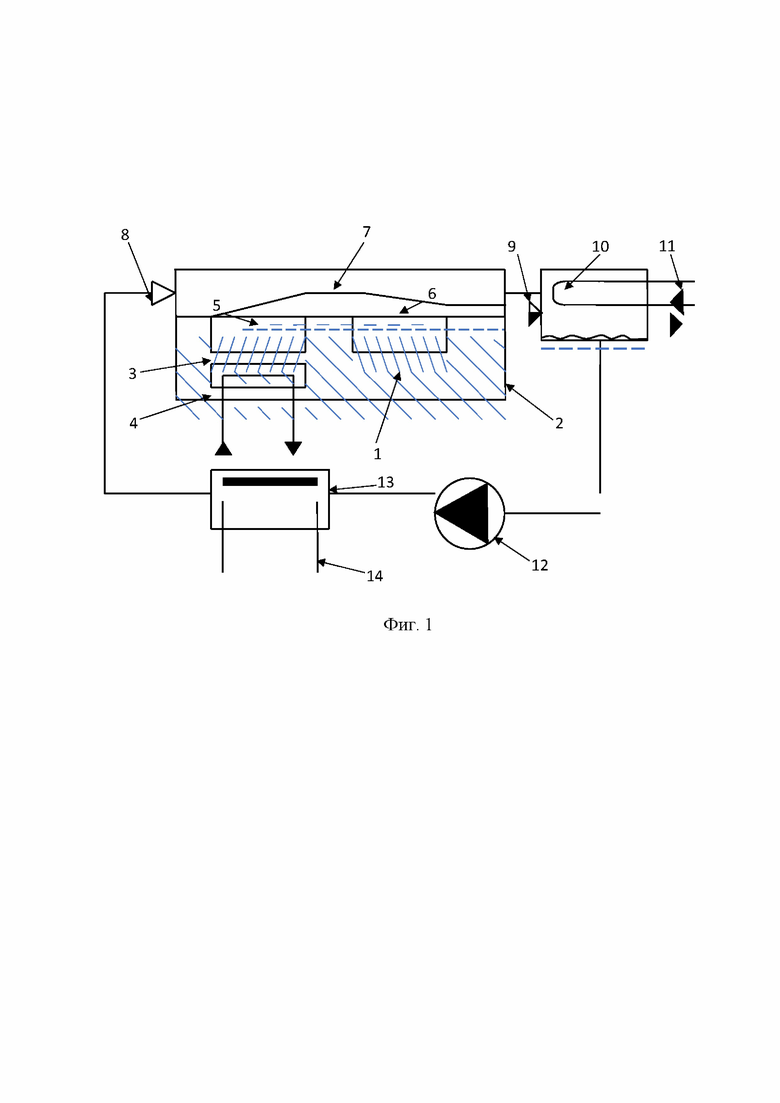

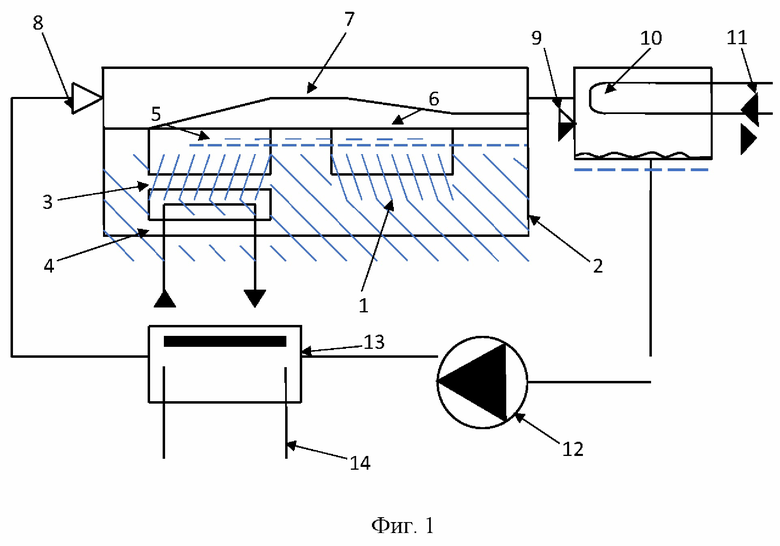

На фиг. 1 показана система охлаждения электронного оборудования, где:

1 –электронный компонент;

2 – подложка;

3 - конденсатор-пленкоформирователь;

4 – система охлаждения конденсатора-пленкоформирователя;

5 – пленка конденсата;

6 –испаряющаяся плёнка жидкости;

7 – мини или микро- канал;

8 – вход пара в канал;

9 – вход жидкости и пара в дополнительный конденсатор;

10 – дополнительный конденсатор пара и резервуар для жидкости;

11 – система охлаждения дополнительного конденсатора пара;

12 –насос для подачи жидкости в парогенератор;

13- парогенератор и резервуар для пара;

14- электрический подогреватель;

Способ осуществляется следующим образом.

Рабочая жидкость находится в конденсаторе пара и резервуаре для жидкости (10). Перед подачей нагрузки на электронные компоненты (1), которые установлены на подложке (2), с помощью насоса (12) жидкость из конденсатора пара и резервуара для жидкости (10) подается в парогенератор и резервуар для пара (13). Парогенератор обогревается с помощью электрического подогревателя (14). Вся жидкость или часть жидкости превращается в пар высокого давления, который поступает через вход пара (8) в мини или микро- канал (7). Поток пара попадает на конденсатор-пленкоформирователь (3), который расположен на подложке (2), конденсируется и формирует пленку конденсата (5). Конденсатор-пленкоформирователь (3) имеет систему охлаждения (4). Под действием трения создаваемого потоком пара в канале и за счет перепада давления вдоль канала, пленка жидкости натекает на электронные компоненты (1). Испаряющаяся плёнка жидкости (6) охлаждает электронные компоненты (1). С ростом тепловой нагрузки расход пара максимально увеличивается (до ~ 1-10 л/с). Неиспарившаяся часть пленки жидкости и пар из канала поступает через вход жидкости и пара (9) в дополнительный конденсатор пара и резервуар для жидкости (10), где происходит полная конденсация пара. Дополнительный конденсатор имеет внешнюю систему охлаждения (11). Система охлаждения конденсатора-пленкоформирователя (4) и система охлаждения дополнительного конденсатора (11) могут быть совмещены.

Важным преимуществом предложенной системы охлаждения, является то, что насос для паровой фазы заменяется жидкостным насосом, который подает конденсат в парогенератор с электрическим подогревом. Известно, что насосы для перекачки жидкости на много более эффективны, чем насосы для перекачки газа. Такие насосы более компактны и обладают меньшей металлоемкостью. Насос должен обеспечивать давление несколько большее, чем в парогенераторе (13). Движение паровой фазы в мини или микро- канале (7) происходит за счет перепада давлений в парогенераторе и дополнительном конденсаторе. Давление в дополнительном конденсаторе определяется температурой охладителя подаваемого из системы охлаждения конденсатора, которая, как правило, постоянна, следовательно, давление в конденсаторе также практически постоянно. Регулировка расхода и скорости паровой фазы в канале происходит за счет давления в парогенераторе (13), которое регулируется за счет мощности электрического подогревателя (14). В зависимости от устройства парогенератора в нем может испаряться вся поступающая жидкость, либо часть жидкости может постоянно присутствовать. В качестве парогенератора может использоваться другая система охлаждения электронного оборудования с меньшими значениями удельного теплового потока, но с достаточным общим тепловыделением для получения требуемого объёма пара и давления. Например, это может быть система охлаждения с кипением в большом объёме на электронных компонентах.

Давление в парогенераторе может составлять очень значительную величину, до 10 и даже 50 атмосфер. Поэтому предложенная система может обеспечивать максимально высокие скорости движения газовой фазы в канале, недоступные для систем охлаждения при использовании насоса для газа. При использовании мезоканалов и микроканалов малой высоты порядка 10 -100 мкм и достаточно большой протяженности порядка 50 – 100 мм перепад давления за счет гидравлического сопротивления при движении двухфазного потока в канале может составлять 10 - 20 и более атмосфер. Таким образом, предложенная система может обеспечивать расслоенный режим течения в мезоканалах и микроканалах.

Известно, что в тонких пленках жидкости порядка 100 мкм тепло передается практически только механизмом теплопроводности. В результате коэффициент теплоотдачи можно описать следующей зависимостью:

α= λ/δ, (1)

где δ – толщина слоя жидкости (м), λ – коэффициент теплопроводности жидкости (Вт/мК). Зависимость показывает, что снижение толщины пленки на порядок, например от 100 мкм до 10 мкм при том же расходе жидкости, ведет к интенсификации испарения в канале на порядок. Тем не менее, чтобы изменить толщину пленки на порядок при том же расходе жидкости, необходимо увеличить среднюю скорость движения пленки жидкости на порядок. Так как распределение скоростей в тонких сдвиговых слоях жидкости практически линейно, т.е. средняя скорость равна половине скорости границы раздела пар – жидкость, то необходимо увеличить скорость паровой фазы также примерно на порядок или более из-за эффекта проскальзывания, вызванного фазовым переходом. Таким образом предложенная система, обладая возможностью варьирования давления в парогенераторе в широком диапазоне, может гарантировать высокие скорости паровой фазы и обеспечивать сверхинтенсивное испарение жидкости. Требуемые средние толщины пленок в некоторых видах современной техники составляют порядка 5 – 10 мкм, что в соответствии с выше приведенной формулой, в случае использования воды, обеспечивает коэффициенты теплоотдачи порядка 136 – 68 кВт/м2К, т.е. обеспечивает сверхинтенсивный теплообмен.

Система предполагает использование чистого пара либо присутствие незначительной примеси неконденсируемого газа, иначе дополнительный конденсатор будет работать неэффективно. Дополнительный конденсатор может быть стандартным кожухотрубным конденсатором или высокоэффективным пластинчатым конденсатором с присоединенным резервуаром для жидкости. Конденсатор - пленкоформирователь является пленочным аппаратом и для него также справедлива зависимость (1). Известно, что высокая скорость движения пара существенно снижает толщину пленки конденсата и может интенсифицировать теплообмен при конденсации на порядок. Таким образом для случая быстродвижущегося пара конденсатор-пленкоформирователь, благодаря очень высокой интенсивности теплообмена, может создавать значительные количества жидкости (до ~ 1 г/с и более в расчете на один чип) и обеспечивать съем высоких и сверх высоких тепловых потоков.

Важно отметить, что средняя толщина пленки в конденсаторе-пленкоформирователе и на охлаждаемом чипе примерно одинакова, что в силу действия зависимости (1) означает, что и коэффициенты теплоотдачи также будут близки. Количество тепла, переданное в конденсаторе- пленкоформирователе (Вт/м2), описывается зависимостью:

Qcon=Scon αcon ΔTcon

Где Scon – площадь конденсатора-пленкоформирователя (м2), αcon – коэффициент теплоотдачи в конденсаторе-пленкоформирователе (Вт/м2 К), ΔTcon - температурный напор в конденсаторе-пленкоформирователе (К).

В свою очередь количество тепла, отведенное при испарении на чипе (Вт/м2), также описывается подобной зависимостью:

Qev=Sev αev ΔTev

Где Sev – площадь чипа (м2), αev – коэффициент теплоотдачи при испарении (Вт/м2 К), ΔTev - температурный напор при испарении (К).

Равенство Qcon= Qev может быть только в идеальной системе, где весь конденсат протекает по чипу и полностью испаряется. В реальной системе Qcon > Qev на 20-50% или более, т.к. пленка должна растекаться шире чем чип и не испаряться полностью, чтобы избежать ее разрывов. В системе охлаждения, работающей на воде при давлении близком к атмосферному, температурный напор в водоохлаждаемом конденсаторе-пленкоформирователе может составлять до 40 – 60 К. Эксперименты авторов патента показывают, что при испарении на чипе температурный напор обычно не превышает 25 – 30 К. Таким образом размер конденсатора-пленкоформирователя сопоставим с размером чипа, а при необходимости максимально компактной системы может быть почти вдвое меньше за счет повышения скорости охлаждающей жидкости и понижения ее температуры.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОХЛАЖДЕНИЯ ЭЛЕКТРОННОГО ОБОРУДОВАНИЯ С ИСПОЛЬЗОВАНИЕМ КОНДЕНСАТОРА-ПЛЕНКОФОРМИРОВАТЕЛЯ | 2014 |

|

RU2581522C1 |

| ДВУХФАЗНАЯ ОДНОКОМПОНЕНТНАЯ СИСТЕМА ОХЛАЖДЕНИЯ | 2023 |

|

RU2807853C1 |

| КОНДЕНСАТОР-СЕПАРАТОР ДЛЯ ДВУХКОМПОНЕНТНЫХ ДВУХФАЗНЫХ СИСТЕМ | 2015 |

|

RU2614897C1 |

| УСТРОЙСТВО ДЛЯ ИНТЕНСИФИКАЦИИ ТЕПЛООБМЕНА В ПЛЕНКЕ ЖИДКОСТИ, УВЛЕКАЕМОЙ ПОТОКОМ ГАЗА ПОСРЕДСТВОМ МИКРОКАВЕРН | 2023 |

|

RU2821687C1 |

| УСТРОЙСТВО ДЛЯ ИНТЕНСИФИКАЦИИ ТЕПЛООБМЕНА ПОСРЕДСТВОМ МИКРОРАЗРЫВОВ В ПЛЕНКЕ ЖИДКОСТИ | 2023 |

|

RU2820933C1 |

| СИСТЕМА ОХЛАЖДЕНИЯ ЭЛЕКТРОННОГО ОБОРУДОВАНИЯ СО СМЕСЬЮ ПАРА И НЕКОНДЕНСИРУЕМОГО ГАЗА | 2023 |

|

RU2816279C1 |

| ДВУХФАЗНАЯ, ГИБРИДНАЯ, ОДНОКОМПОНЕНТНАЯ СИСТЕМА ОХЛАЖДЕНИЯ ЭЛЕКТРОННОГО ОБОРУДОВАНИЯ | 2020 |

|

RU2760884C1 |

| УСТРОЙСТВО ФОРМИРОВАНИЯ ПРИСТЕННЫХ КАПЕЛЬНЫХ ТЕЧЕНИЙ ЖИДКОСТИ В МИКРО- И МИНИ-КАНАЛАХ | 2016 |

|

RU2620732C1 |

| ИСПАРИТЕЛЬНО-КОНДЕНСАЦИОННАЯ ГАЗОЖИДКОСТНАЯ СИСТЕМА ОХЛАЖДЕНИЯ ЭЛЕКТРОННОГО ОБОРУДОВАНИЯ | 2021 |

|

RU2781758C1 |

| Способ охлаждения электронного оборудования | 2020 |

|

RU2755608C1 |

Изобретение относится к теплотехнике и может быть использовано в системах охлаждения электронного оборудования. В двухфазной однокомпонентной замкнутой системе охлаждения, включающей подложку (нижняя стенка канала), плоский мини- или микроканал прямоугольного сечения с одним или несколькими электронными тепловыделяющими компонентами, расположенными на нижней стенке канала, парогенератор, насос и конденсатор-пленкоформирователь, обеспечивающий формирование тонких, безволновых пленок жидкости высокой равномерности, согласно изобретению, насос представляет собой жидкостный насос, который подает конденсат в парогенератор с электрическим подогревом, система содержит дополнительный конденсатор для полной конденсации пара, при этом движение паровой фазы в канале происходит за счет разницы давлений в парогенераторе и дополнительном конденсаторе. Технический результат - повышение эффективности охлаждения высоконапряженных по тепловым потокам электронных компонентов за счёт использования пленки жидкости, движущейся в мини или микроканале под действием пара высокого давления. 1 ил.

Двухфазная однокомпонентная замкнутая система охлаждения, включающая подложку (нижняя стенка канала), плоский мини- или микроканал прямоугольного сечения с одним или несколькими электронными тепловыделяющими компонентами, расположенными на нижней стенке канала, парогенератор, насос и конденсатор-пленкоформирователь, обеспечивающий формирование тонких, безволновых пленок жидкости высокой равномерности, отличающаяся тем, что насос представляет собой жидкостный насос, который подает конденсат в парогенератор с электрическим подогревом, система содержит дополнительный конденсатор для полной конденсации пара, при этом движение паровой фазы в канале происходит за счет разницы давлений в парогенераторе и дополнительном конденсаторе.

| УСТРОЙСТВО ФОРМИРОВАНИЯ ПРИСТЕННЫХ КАПЕЛЬНЫХ ТЕЧЕНИЙ ЖИДКОСТИ В МИКРО- И МИНИ-КАНАЛАХ | 2016 |

|

RU2620732C1 |

| СПОСОБ ОХЛАЖДЕНИЯ ЭЛЕКТРОННОГО ОБОРУДОВАНИЯ С ИСПОЛЬЗОВАНИЕМ КОНДЕНСАТОРА-ПЛЕНКОФОРМИРОВАТЕЛЯ | 2014 |

|

RU2581522C1 |

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ МИКРОРУЧЕЙКОВОГО ТЕЧЕНИЯ ЖИДКОСТИ В МИКРО- И МИНИКАНАЛАХ | 2015 |

|

RU2629516C2 |

| Линия изготовления деревянных рамных конструкций | 1989 |

|

SU1662852A1 |

| US 9038407 B2, 26.05.2015. | |||

Авторы

Даты

2024-05-02—Публикация

2023-11-29—Подача