Изобретение относится к пищевой промышленности, в частности, к способам получения пищевой упаковочной пленки, используемой для охлажденных и замороженных полуфабрикатов.

Известен способ получения пищевой пленки на основе хитозана, характеризующийся приготовлением на водяной бане водного раствора пищевой кислоты, добавлением в раствор пищевой кислоты навески хитозана для получения требуемой концентрации хитозана, перемешиванием получившегося раствора от 10 до 90 минут до образования оптически прозрачного или немного мутного желто-золотистого немного вязкого раствора без глобул нерастворенного хитозана и пузырьков воздуха, приготовлением на водяной бане водного раствора крахмала, смешиванием раствора хитозана и крахмала в водяной бане и перемешиванием получившегося раствора до образования оптически непрозрачного бледно-золотистого раствора без глобул нерастворенных компонентов и без пузырьков воздуха, после чего в раствор для получения пищевых пленок добавляют пластификатор. Полученный раствор на основе хитозана наносят на вафельные рожки путем заливки на 3/4, наклонного вращения рожка для равномерного смазывания стенок и последующего слива излишка раствора, а в случае нанесения на внешний слой - при помощи обмазывания всей поверхности рожка кистью, шпателем или любым другим способом, включая распыление, чтобы получить однородный слой пленки. Затем сушат вафельный рожок в духовке в режиме конвекции при температуре 70°С в течение 2 часов, при этом через каждые 15 минут поворачивают вафельные рожки на 90°, после чего оценивают равномерность покрытия поверхности вафельного рожка пищевой пленкой, которая под действием ультрафиолетового освещения светится бледным зелено-голубым излучением.

При этом вафельный рожок становится герметичным для различных жидкостей: вода комнатной температуры, растворенная в воде флуоресцентная краска (для индикации протечек в ультрафиолетовом свете), водный кипяток, 80% этанол, кока-кола, горячий кофе с высокой степенью кислотности. Пищевая пленка обладает гигроскопичностью и может вбирать в себя до 1000% жидкости и более по отношению к собственной массе.

Нанесение пленки способствует устойчивости рожка к жидкостям без сквозной протечки в течение 2-14 часов. Рожок размягчается и может быть сжат рукой без серьезных усилий, но держит форму. Композицию для получения пищевой пленки на основе хитозана можно наносить на любую съедобную посуду: например, на тарелки из отрубей, (патент РФ №2770588, 2020 г.)

Способ отличает многостадийность, высокие затраты энергии на его проведение и длительность по времени, значительное количество дополнительных технологических операций, сложность получения пленки на поверхности съедобной посуды (трудность равномерного нанесения раствора, последовательное нанесение на внутренний и внешний поверхности, многократная сушка в щадящих режимах). Пленка обеспечивает сохранение герметичности рожка в течение короткого времени. Пленка является защитным герметизирующим слоем на посуде, а не самостоятельной упаковкой, что ограничивает область использования для широкого спектра продуктов питания.

Наиболее близким по сути к предлагаемому изобретению является способ получения белково-полисахаридной биоразлагаемой пленки путем перемешивания желатина, альгината натрия, пластификатора и сшивающего агента с последующим формированием пленки при комнатной температуре, при этом 10%-ный водный раствор желатина смешивают с 1-2%-ным водным раствором альгината натрия и пластификатором - глицерином, затем в смесь добавляют сшивающий агент - 20%-ный водный раствор фермента трансглутаминазы с последующим перемешиванием на магнитной мешалке не более 2 минут, при этом температура смеси должна быть 45-55°С (патент RU2604223, 2015). С технической стороны возникают сложности при изготовлении пленки из белково-полисахаридной композиции, так как фермент трансглутаминаза сшивает компоненты пленки очень быстро, образуя прочный гель, и требуется распределение композиции на подложке в короткие сроки для получения пленки равномерной толщины. Пленка обладает более высокими показателями прочности и растяжения, а также отличается ускорением сроков биоразлагаемости за счет введения в состав альгината натрия и фермента трансглютаминазы. При этом авторы не раскрывают данных об влагоустойчивости пленки при взаимодействии ее с влажными продуктами, а известно, что общим недостатком пленок на основе полисахаридов (таких как, пектин, альгинат натрия и др.) и гелеобразователей белковой природы (хитозан, желатин) является их быстрая деградация при контакте с влажным продуктом, в частности, набухание и растворение. Также при холодильном хранении наблюдается вымораживание влаги из продукта за счет перекристаллизации, происходит образование кристаллов на поверхности пленки и ее постепенное разрушение.

Технический результат - повышение качественных характеристик пищевой упаковочной пленки, усиление ее водоотталкивающих свойств.

Он достигается тем, что получают композицию для пищевой упаковочной пленки путем смешивания структурообразователя, пластификатора, адгезионного наполнителя - микрокристаллической целлюлозы, воды, при соотношении компонентов, масс. %: структурообразователь - пектин 1-3, пластификатор - глицерин 3-7, наполнитель - микрокристаллическая целлюлоза 1-2, вода 88-95, затем полученную композицию сушат до конечной влажности 8%, на поверхность пленки сверху и снизу наносят методом литья водоотталкивающий слой в виде раствора парафина в нагретом до температуры 45-55°С гексане в массовом соотношении 1:6 и выдерживают до полного испарения гексана.

Адгезионный наполнитель - целлюлоза микрокристаллическая (МКЦ), Е460 - стабилизатор консистенции продуктов и функциональная добавка для снижения калорийности продуктов, текстуратор (п.2.25.2 СанПиН 2.3.2.1293-03). Микрокристаллическая целлюлоза является пищевым волокном, нетоксична и не обладает кумулятивным действием. Являясь балластным веществом, замедляет переваривание пищи и регулирует чувство насыщения. Добавление микрокристаллической целлюлозы на этапе смешивания компонентов в небольших количествах (1-2% масс.) обеспечивает оптимальную текстуру пленки перед нанесением на нее парафина в растворе гексана. Благодаря высокоразвитой активной поверхности частиц, МКЦ обладает высокой сорбционной способностью. Равномерное распределение частиц МКЦ обеспечивает в пленочной структуре получение каркаса -матрицы, прочно удерживающей водоотталкивающий слой парафина за счет физико-химических взаимодействий достаточно сложного характера (образование водородных связей, силы Ван-дер-Ваальса и другие типы межмолекулярных взаимодействий). Микронеровности структуры, создаваемые волокнами МКЦ, обеспечивают хорошее сцепление парафинового слоя с поверхностью. Таким образом, парафиновый слой создает прочное водоотталкивающее покрытие для пищевой упаковочной пленки, не отслаивается в процессе эксплуатации.

В процессе смешивания композиции введение микрокристаллической целлюлозы увеличивает вязкость смеси, ускоряет образование геля, не влияя в указанных концентрациях на гибкость и пластичность готовой пленки. Микрокристаллическая целлюлоза оказывает влияние на прочность пленок и удлинение при разрыве. (Калдыбаев Р.Т., Набиев Д.С., Бегалиева А.К., Калдыбаева Г.Ю. Исследование разработки биоразлагаемых полимерных материалов на основе микрокристаллической целлюлозы в целях увеличения вегетационного периода хлопчатника // Известия высших учебных заведений. Технология текстильной промышленности №1 (355) Год: 2015 Страницы: 28-31).

Водоотталкивающий слой формируется на поверхности пленки, образуемой после сушки композиции. Для этого готовят раствор измельченного парафина в гексане, нагретом до температуры 45-55°С для быстрого растворения парафина. Диапазон температур нагрева гексана подобран таким образом, чтобы обеспечить минимальный расход растворителя, достаточный для разрушения кристаллической решетки парафина и полного перехода его в раствор. Используется парафин марки П2 (см. ГОСТ 23683-2021 Парафины нефтяные твердые. Технические условия) - пищевая добавка Е905, допустимая к применению в пищевой промышленности Российской Федерации в качестве вспомогательного средства для производства пищевой продукции (п.2.25.2 Сан ПиН2.3.2.1293-03).

Нанесение водооталкивающего слоя в виде раствора парафина в гексане обеспечивает получение тонкого, равномерного покрытия. Раствор парафина в гексане в массовом соотношении 1:6 имеет низкую вязкость (среднее значение коэффициента кинематической вязкости при температуре 45 - 55°С равно 0,4 сСт), хорошо растекается по поверхности пленки при ее обработке методом литья. После испарения гексана в процессе конвективной сушки воздухом, нагретым до 70°С, толщина одного парафинового слоя составляет 10-50 мкм, при этом слои парафина получаются равномерными и без трещин, что обеспечивает гидрофобность пленки до температуры плавления парафина 60°С.

Влажность упакованного в пленку продукта не влияет на свойства пленки в процессе хранения.

Срок хранения пленки не зависит от свойств упаковываемого в нее продукта, определяется условиями хранения, в холодильнике при 20°С составляет 12 месяцев.

Способ получения пищевой упаковочной пленки осуществляют следующим образом.

Структурообразователь - пектин в количестве 3-7%, масс, смешивают с наполнителем - микрокристаллической целлюлозой в количестве 1-2% и пластификатором глицерином в количестве 1-3% до достижения однородной консистенции. В полученную однородную массу вводят нагретую до 40°С воду в количестве 88-95%, интенсивно и непрерывно перемешивают массу при постоянном нагреве в течение 30 минут. Полученная смесь имеет однородный цвет, без сгустков и запаха.

Затем полученную смесь распределяют тонким слоем на пластиковую подложку и сушат конвективным способом горячим воздухом при температуре 60°С в течение 2,5-4 часов до конечной влажности 8%. Из композиции формируется пленка в виде эластичного пласта толщиной 200-500 мкм. Толщину пленки измеряли согласно ГОСТ 17035-86 «Пластмассы. Методы определения толщины пленок и листов» микрометром МЕС 25-50 мм. Поверхность пленки шероховатая, без трещин. Пленка гибкая, ее деформация не вызывает образования трещин и не влечет за собой изменение формы. Прозрачность пленки в спектре длин волн 200-800 нм определена по методике (см. Хатко З.Н., Ашинова А.А. Пектиносодержащие пленочные структуры. Монография. - Майкоп: изд-во МГТУ, 2019, с. 38) и составляет 2,0-3,2.

Парафиновый слой получают из парафина марки П2. Парафин измельчают до размера частиц 2-5 мм, смешивают в колбе с притертой крышкой с органическим растворителем гексаном, подогретым до температуры 45-55°С, при массовом соотношении компонентов парафин: гексан 1:6. Раствор парафина в гексане наносится методом литья на поверхность пленки сверху и снизу. После испарения гексана толщина одного парафинового слоя составляет 10-50 мкм, при этом при этом слои парафина получаются равномерными и без трещин, что обеспечивает гидрофобность пленки до температуры плавления парафина 60°С. Хорошее сцепление парафина с пленкой обеспечивается на этапе смешивания ингредиентов введением в композицию микрокристаллической целлюлозы, волокна которой создают микронеровности поверхности пленки и являются центрами кристаллизации парафина при испарении из него раствора гексана.

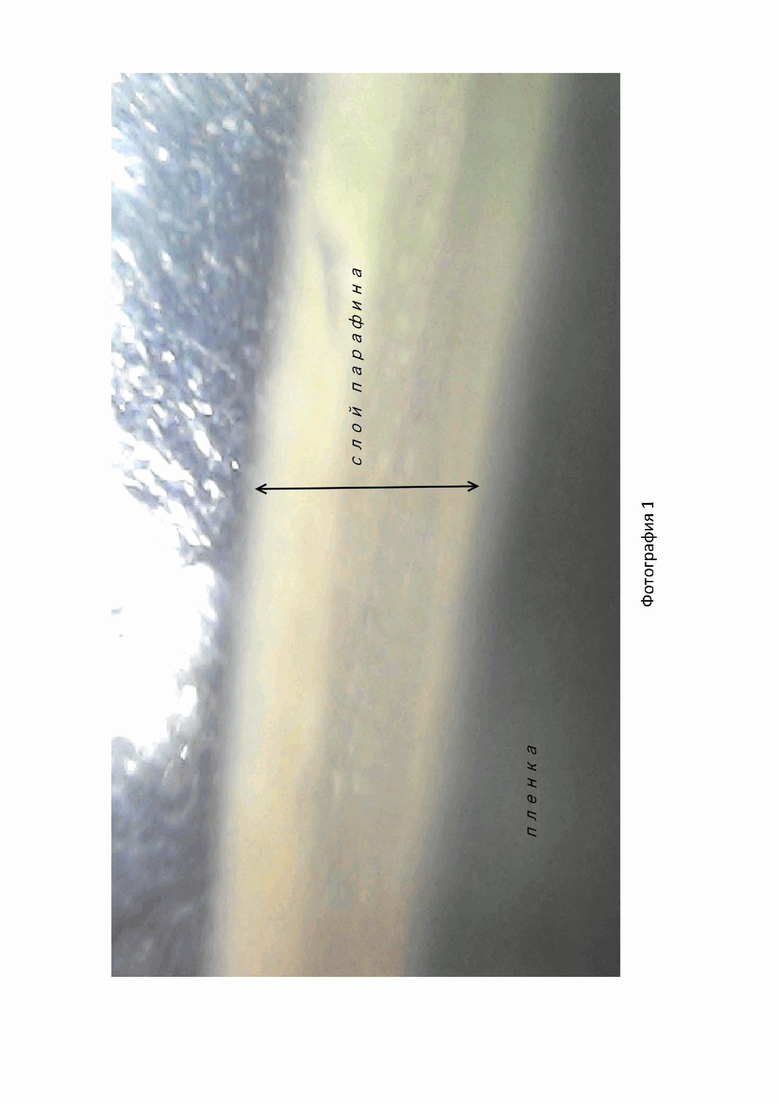

Водоотталкивающий парафиновый слой наносят сверху и снизу на поверхность пленки (представлена цветная фотография 1, увеличение 1000-кратное).

Нанесение слоев парафина влияет на прозрачность пленки, которая определялась также спектрофотометрически в области от 200 до 800 нм. То есть нанесение слоя парафина снижает прозрачность пленки (падает на 10-30%), что защищает упакованные продукты от прямого света и предотвращает их от порчи.

Механические свойства пленки определяют показателем прочности в соответствии с ГОСТ 14236-81 с использованием разрывной машины ИР 56074-3 (ГОСТ 7855-84). Показатель прочности при растяжении равен 20 -100 МПа (кгс/см2).

Водоотталкивающие свойства пленки при нанесении парафинового слоя подтверждены снижением показателя - паропроницаемости. Показатель определяли по режиму кондиционирования при температуре 25±1°С и относительной влажности 75±2°С в камере для кондиционирования при двукратной выдержке в течение 2 часов для образцов пленки размером 10x10 см без парафинового покрытия (образец №1) и для пленок, покрытых слоем парафина с одной стороны - сверху (образец №2) и с двух сторон - сверху и снизу (образец №3). Увеличение массы образца после 2-х часового кондиционирования характеризует ухудшение водоотталкивающих свойств (образец №1).

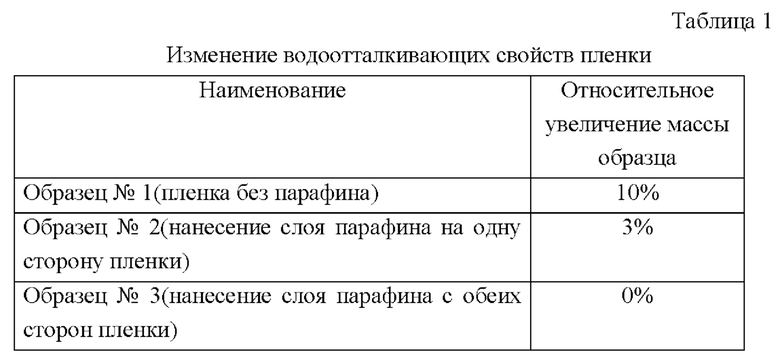

В таблице 1 представлено изменение водоотталкивающих свойств пленки.

Из таблицы 1 видно, что парафиновый слой увеличивает гидрофобность пленки.

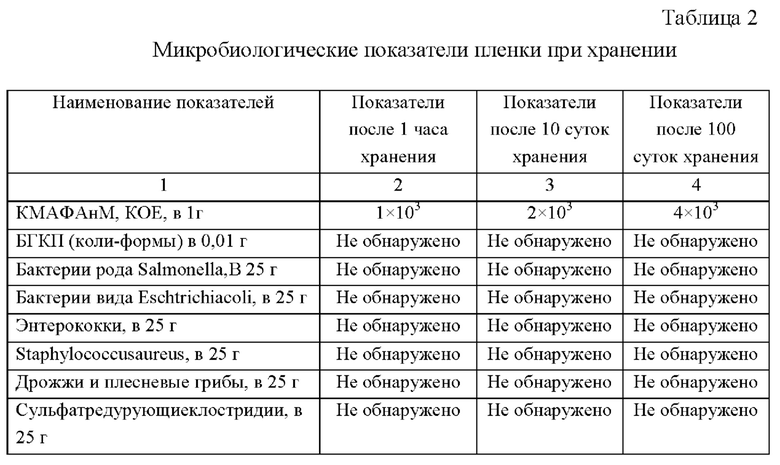

По микробиологическим показателям пленка соответствует нормам TP ТС 021/2011 О безопасности пищевых продуктов и санитарно-эпидемиологическим и гигиеническим требованиям к товарам, подлежащим санитарно-эпидемиологическому надзору и СанПиН 2.3.2.1078-01. Микробиологические показатели пленки представлены в таблице 2.

Из таблицы 2 видно, что микробиологические показатели демонстрируют хорошую устойчивость пленки к микробиологической порче.

Пищевую упаковочную пленку по предлагаемому способу можно получать в виде пакетов со сварными швами при импульсивном нагреве или в виде оберточной упаковки.

Пищевая упаковочная пленка по предлагаемому способу не вступает во взаимодействие с продуктом.

Были проведены опытные испытания пищевой упаковочной пленки. Акт испытаний прилагается.

Примеры осуществления способа.

Пример 1. Способ получения пищевой упаковочной пленки для упаковывания охлажденного полуфабриката «Печень птицы».

Структурообразователь - пектин в количестве 3%, масс, смешивают с наполнителем - микрокристаллической целлюлозой в количестве 1%, масс, и пластификатором глицерином в количестве 1%, масс, до достижения однородной консистенции. В полученную однородную массу вводят нагретую до 40°С воду в количестве 95%, интенсивно и непрерывно перемешивают массу при постоянном нагреве в течение 30 минут. Полученная смесь имеет однородный цвет, без сгустков и запаха.

Затем полученную смесь распределяют тонким слоем на пластиковую подложку и сушат конвективным способом горячим воздухом при температуре 60°С в течение 2,5 часов. Расход композиции 0,025 м3 на 1 м2 подложки. Из композиции в процессе обезвоживания формируется пленка в виде эластичного пласта. Содержание остаточной влаги в пленке - 8%, толщина 235 мкм. Пленка легко отделяется от подложки. Поверхность пленки шероховатая, без трещин. Пленка гибкая, ее деформация не вызывает образования трещин и не влечет за собой изменение формы. Прозрачность пленки в спектре длин волн 200-800 нм составляет 3,2.

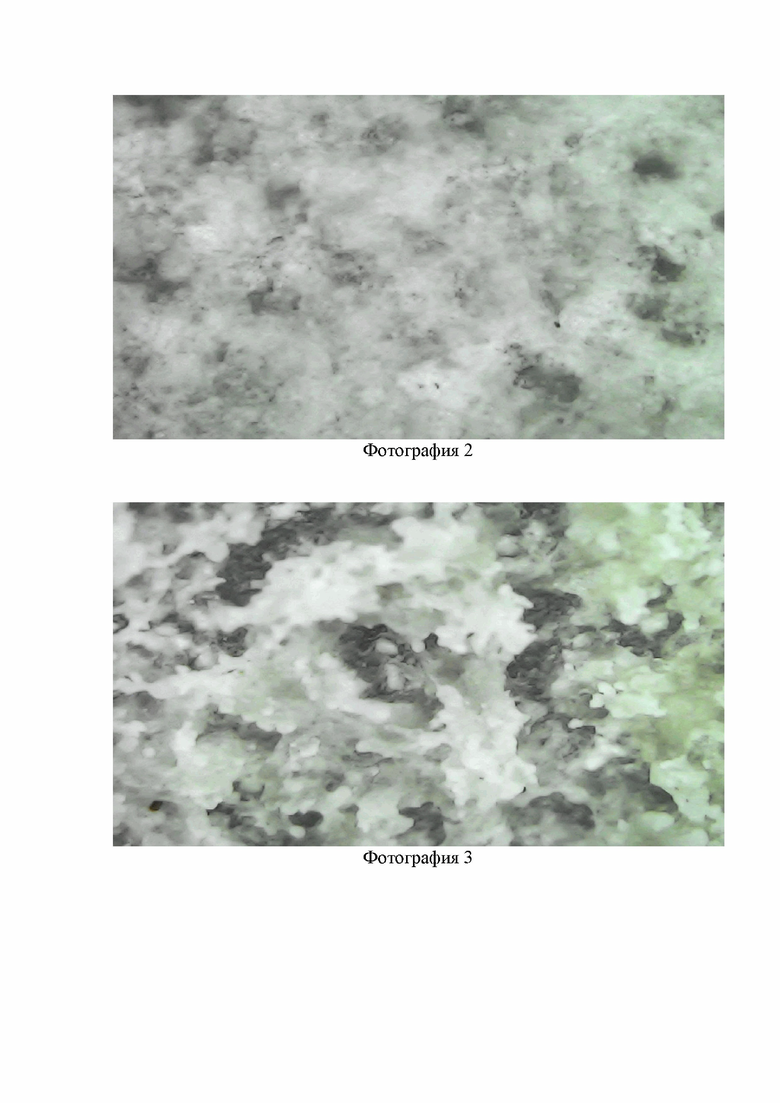

Парафиновый слой получают из парафина марки П2. Парафин измельчают до размера частиц 2-5 мм, смешивают в колбе с притертой крышкой с органическим растворителем гексаном, подогретым до температуры 50°С, при массовом соотношении компонентов парафин: гексан 1:6. Раствор парафина в гексане наносится методом литья на поверхность пленки сверху и снизу. Расход раствора 56 г раствора /м пленки. Толщина нанесенного с одной стороны пленки парафинового слоя после испарения гексана составила 10 мкм, при этом слои парафина получаются равномерными и без трещин (представлена фотография 2, увеличение 10-кратное).

Нанесение слоев парафина повлияло на прозрачность пленки, прозрачность пленки в спектре длин волн 200 - 800 нм составила 2,9, что меньше на 9% по сравнению с пленкой без нанесенных слоев парафина. Снижение прозрачности можно оценивать как положительный эффект, таким образом пленка защищает продукты от прямого света и предотвращает их от порчи.

Показатель прочности при растяжении равен 20 МПа (кгс/см).

Влагопроницаемость пленки определяли при температуре 25±1°С и относительной влажности 75±2°С в камере кондиционирования при двукратной выдержке в течение 2 часов. Увеличение относительной массы пленки составило 0%. Пленка, изготовленная по предлагаемому способу, гидрофобна.

Пленка использовалась в качестве пищевой упаковочной пленки для упаковывания охлажденного полуфабриката «Печень птицы» на пластиковом поддоне. Упаковка в пленку пластикового поддона с продуктом осуществлялась на упаковочных аппаратах типа «горячий стол» (см. Колупаева Т.Л. и др. Оборудование общественного питания. - М.: издательский центр «Академия», 2012 г. - с. 128-129). Упакованный полуфабрикат хранился при температуре от 2°С до 6°С не более суток. Пленка не вступала во взаимодействие с продуктом.

Пример 2. Способ получения пищевой упаковочной пленки для упаковывания замороженных ягод клубники.

Структурообразователь - пектин в количестве 7%, масс, смешивают с наполнителем - микрокристаллической целлюлозой в количестве 2%, масс, и пластификатором глицерином в количестве 3%, масс, до достижения однородной консистенции. В полученную однородную массу вводят нагретую до 40°С воду в количестве 88%, интенсивно и непрерывно перемешивают массу при постоянном нагреве в течение 30 минут. Полученная смесь имеет однородный цвет, без сгустков и запаха.

Затем полученную смесь распределяют тонким слоем на пластиковую подложку и сушат конвективным способом горячим воздухом при температуре 60°С в течение 4 часов. Расход композиции составил 0,052 м3 на 1 м подложки. Из композиции в процессе обезвоживания формируется пленка в виде эластичного пласта толщиной 500 мкм. Поверхность пленки шероховатая, без трещин. Пленка гибкая, ее деформация не вызывает образования трещин и не влечет за собой изменение формы. Прозрачность пленки в спектре длин волн 200-800 нм составляет 2,0.

Парафиновый слой получают из парафина марки П2. Парафин измельчают до размера частиц 2-5 мм, смешивают в колбе с притертой крышкой с органическим растворителем гексаном, подогретым до температуры 55°С, при массовом соотношении компонентов парафин: гексан 1:6. Раствор парафина в гексане наносится методом литья на поверхность пленки сверху и снизу. Расход раствора 280 г раствора /м пленки. Толщина нанесенного с одной стороны пленки парафинового слоя после испарения гексана составила 50 мкм, при этом слои парафина получаются равномерными и без трещин, что обеспечивает гидрофобность пленки до температуры плавления парафина 60°С.

Нанесение слоев парафина повлияло на прозрачность пленки, которая в спектре длин волн 200 - 800 нм составила 1,4, что ниже на 30% по сравнению с пленкой без нанесенных слоев парафина. Снижение прозрачности можно оценивать как положительный эффект, таким образом пленка защищает замороженные ягоды от воздействия лучей прямого света.

Показатель прочности при растяжении равен 100 МПа (кгс/см).

Влагопроницаемость пленки определяли при температуре 25±1°С и относительной влажности 75±2°С в камере кондиционирования при двукратной выдержке в течение 2 часов. Увеличение относительной массы пленки составило 0%. Пленка гидрофобна.

Для упаковки продукта пленка формируется в пакет при термической спайке швов. Упакованный продукт хранится при температуре минус 18±2°С не более 6 месяцев.

Пример 3 (сравнительный). Способ получения пищевой упаковочной пленки для упаковывания охлажденного полуфабриката «Печень птицы».

Структурообразователь - пектин в количестве 3%, масс, смешивают с наполнителем - микрокристаллической целлюлозой в количестве 1%, масс, и пластификатором глицерином в количестве 1%, масс, до достижения однородной консистенции как в примере 1. В полученную однородную массу вводят нагретую до 40°С воду в количестве 95%, интенсивно и непрерывно перемешивают массу при постоянном нагреве в течение 30 минут. Полученная смесь имеет однородный цвет, без сгустков и запаха.

Затем полученную смесь распределяют тонким слоем на пластиковую подложку и сушат конвективным способом горячим воздухом при температуре 60°С в течение 2,5 часов. Расход композиции составил 0,022 м3 на 1 м подложки. Из композиции в процессе обезвоживания формируется пленка в виде эластичного пласта толщиной 200 мкм. Содержание остаточной влаги - 8%. Пленка легко отделяется от подложки, гибкая, ее деформация не вызывает образования трещин и не влечет за собой изменение формы. Прозрачность пленки в спектре длин волн 200-800 нм составляет 3,2.

Парафиновый слой получают из парафина марки П2. Парафин измельчают до размера частиц 2-5 мм, смешивают в колбе с притертой крышкой с органическим растворителем гексаном, подогретым до температуры 40°С, при массовом соотношении компонентов парафин: гексан 1:10. В данном примере выбрано в качестве сравнения большее количество гексана в растворе, чем в примере 1. Это позволяет нанести с использованием известных технических средств более тонкий слой парафина на пленку, тем самым снизив его массовое количество на готовой пленке. Раствор парафина в гексане наносится методом литья на поверхность пленки сверху и снизу. Расход раствора 56 г раствора /м пленки, как в примере 1. При этом толщина нанесенного с одной стороны пленки парафинового слоя после испарения гексана составила 6 мкм. Нанесение слоев парафина повлияло на прозрачность пленки, которая в спектре длин волн 200 - 800 нм составила 3.1, что меньше на 3% по сравнению с пленкой, изготовленной по способу в примере 1 без нанесенных слоев парафина.

Проведен сравнительный анализ пленок по гидрофобности, получаемых по способу в примере 1 и 3.

Водоотталкивающие свойства изготовленных пленок оценивались по показателю - паропроницаемость. Показатель определяли по режиму кондиционирования при температуре 25±1°С и относительной влажности 75±2°С в камере для кондиционирования при двукратной выдержке в течение 2 часов для образцов пленки размером 10x10 см пленок по примеру 1 и 3. Увеличение массы образца после 2-х часового кондиционирования не происходило как у пленки по примеру 1, так у пленки по примеру 3, что характеризует их высокие водоотталкивающие свойства.

Водоотталкивающие свойства изготовленных пленок оценивались также после хранения в контакте с продуктом (печень птицы) при температуре от 2°С до 6°С в течение суток. Микроскопический анализ поверхности пленки показал, что пленка, изготовленная по способу в примере 1, не вступала в контакт с продуктом, в то время как на поверхности пленки, изготовленной по способу в примере 3 имелись очаги начала деградации поверхности и набухания пленки. Это объясняется тем, что раствор парафина в гексане при массовом соотношении компонентов парафин: гексан 1:10 при температуре 40°С менее вязкий, чем в примере 1, и в процессе формирования слоя парафина на поверхности пленки стекает в микроуглубления на поверхности пленки (представлена фотография 3, увеличение 10-кратное). Так как большая часть раствора затем испаряется, слой парафина в некоторых местах недостаточно равномерный. При контакте с высоковлажным продуктом пленка вступает во взаимодействие с ним и частично подвергается деградации.

Для того, чтобы получить толщину парафинового слоя как в примере 1, и тем самым обеспечить гидрофобность пленки в процессе эксплуатации, необходимо расход раствора увеличить до 90 г раствора /м пленки, что в 1,6 раза больше, чем в примере 1. Пропорционально возрастает и расход растворителя, что нежелательно в виду его высокой стоимости и регенерации. Серия приведенных испытаний подтвердила целесообразность использования массового соотношения компонентов парафин: гексан 1:6 при температуре 50°С при приготовлении раствора для опарафинивания.

Пример 4. Способ получения пищевой упаковочной пленки для упаковывания свинины охлажденной.

Структурообразователь - пектин в количестве 3%, масс, смешивают с наполнителем - микрокристаллической целлюлозой в количестве 2%, масс, и пластификатором глицерином в количестве 1%, масс, до достижения однородной консистенции. В полученную однородную массу вводят нагретую до 40°С воду в количестве 94%, интенсивно и непрерывно перемешивают массу при постоянном нагреве в течение 30 минут. Полученная смесь имеет однородный цвет, без сгустков и запаха.

Затем полученную смесь распределяют тонким слоем на пластиковую подложку и сушат конвективным способом горячим воздухом при температуре 60°С в течение 3 часов. Расход композиции составил 0,032 м3 на 1 м подложки. Из композиции в процессе обезвоживания формируется пленка в виде эластичного пласта толщиной 300 мкм, остаточной влажностью 8%. Пленка гибкая, ее деформация не вызывает образования трещин и не влечет за собой изменение формы.

Парафиновый слой получают из парафина марки П2. Парафин измельчают до размера частиц 2-5 мм, смешивают в колбе с притертой крышкой с органическим растворителем гексаном, подогретым до температуры 55°С, при массовом соотношении компонентов парафин: гексан 1:6. Раствор парафина в гексане наносится методом литья на поверхность пленки сверху и снизу. Расход раствора 170 г раствора /м пленки. Толщина нанесенного с одной стороны пленки парафинового слоя после испарения гексана составила 30 мкм, при этом при этом слои парафина получаются равномерными и без трещин.

Водоотталкивающий парафиновый слой наносится сверху и снизу на поверхность пленки. Прозрачность пленки в спектре длин волн 200 - 800 нм послен нанесения на нее слоев парафина снизилась на 17% и равна 2,5. Показатель прочности при растяжении равен 40 МПа (кгс/см). Увеличение относительной массы пленки при испытании на влагопроницаемость составило 0%. Пленка гидрофобна.

Пленка не вступала во взаимодействие с продуктом (свинина охлажденная) при хранении при температуре от 2°С до 6°С в течение суток.

Пример 5. Способ получения пищевой упаковочной пленки для упаковывания полуфабриката из куриного мяса.

Структурообразователь - пектин в количестве 7%, масс, смешивают с наполнителем - микрокристаллической целлюлозой в количестве 1%, масс, и пластификатором глицерином в количестве 3%, масс, до достижения однородной консистенции. В полученную однородную массу вводят нагретую до 40°С воду в количестве 89%, интенсивно и непрерывно перемешивают массу при постоянном нагреве в течение 30 минут.Полученная смесь имеет однородный цвет, без сгустков и запаха.

После распределения композиции по пластиковой подложке с

расходом 0,043 м3 на 1 м2 подложки и сушки конвективным способом горячим воздухом при температуре 60°С в течение 3,5 часов до конечной влажности 8% формируется пленка в виде эластичного пласта толщиной 400 мкм. Пленка легко отделяется от подложки, гибкая, поверхность пленки шероховатая, без трещин.

Парафин марки П2 измельчают до размера частиц 2-5 мм, смешивают в колбе с притертой крышкой с органическим растворителем гексаном, подогретым до температуры 50°С, при массовом соотношении компонентов парафин: гексан 1:6. Раствор парафина в гексане наносится поливом на поверхность пленки сверху и снизу. Расход раствора 200 г раствора /м пленки. Толщина нанесенного с одной стороны пленки парафинового слоя после испарения гексана составила 35 мкм, этом слои парафина получаются равномерными и без трещин. Прозрачность пленки в спектре длин волн 200 -800 нм составила 1,7. Показатель прочности при растяжении равен 87 МПа (кгс/см).

Увеличение относительной массы при измерении влагопроницаемости пленки составило 0%. Пленка гидрофобна.

Пленка не вступала во взаимодействие с продуктом при хранении при температуре минус 15°С в течение 20 суток.

Положительный эффект - предлагаемый способ обеспечивает получение пищевой упаковочной пленки с высокими эксплуатационными характеристиками за счет усиления водоотталкивающих свойств, высокой бактериостатической активности, увеличивающих сроки хранения продуктов.

| название | год | авторы | номер документа |

|---|---|---|---|

| БИОРАЗЛАГАЕМАЯ ПЛЕНКА НА ОСНОВЕ ПЕКТИНА И ХИТОЗАНА | 2010 |

|

RU2458077C1 |

| Съедобная пищевая пленка | 2016 |

|

RU2655740C1 |

| ПИЩЕВОЕ ПЛЕНОЧНОЕ ПОКРЫТИЕ | 2013 |

|

RU2532180C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИТА НА ОСНОВЕ МИКРОКРИСТАЛЛИЧЕСКОЙ ЦЕЛЛЮЛОЗЫ ДЛЯ ПРОИЗВОДСТВА БИОРАЗЛАГАЕМЫХ ПЛЕНОЧНЫХ МАТЕРИАЛОВ С ВЫСОКИМИ АНТИОКСИДАНТНЫМИ СВОЙСТВАМИ | 2014 |

|

RU2554629C1 |

| ПЕКТИНОВЫЕ ПОКРЫТИЯ НА ОСНОВЕ РАСТИТЕЛЬНОГО СЫРЬЯ С ПРОЛОНГИРОВАННЫМ СРОКОМ ХРАНЕНИЯ | 2024 |

|

RU2826313C1 |

| Пленкообразующая композиция пищевого назначения | 2018 |

|

RU2694956C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИОРАЗЛАГАЕМОЙ ПЛЕНКИ | 2013 |

|

RU2545293C1 |

| СЪЕДОБНАЯ ПИЩЕВАЯ ПЛЕНКА | 2021 |

|

RU2757625C1 |

| БИОРАЗЛАГАЕМАЯ ПЛЕНКА | 2014 |

|

RU2564824C1 |

| ПИЩЕВАЯ ПЛЁНКА НА ОСНОВЕ ХИТОЗАНА, СПОСОБ ЕЁ ПОЛУЧЕНИЯ И ПРИМЕНЕНИЯ | 2020 |

|

RU2770588C1 |

Изобретение относится к пищевой промышленности, в частности к способам получения пищевой упаковочной пленки, используемой для охлажденных и замороженных полуфабрикатов. Описан способ получения пищевой упаковочной пленки путем смешивания структурообразователя, пластификатора, адгезионного наполнителя - микрокристаллической целлюлозы, воды, при соотношении компонентов, масс. %: структурообразователь – пектин 1–3, пластификатор – глицерин 3–7, наполнитель – микрокристаллическая целлюлоза 1–2, вода 88–95, после чего полученную композицию сушат до конечной влажности 8%, на поверхность пленки сверху и снизу наносят методом литья водоотталкивающий слой в виде раствора парафина в нагретом до температуры 45-55 °С гексане в массовом соотношении 1:6 и выдерживают до полного испарения гексана. Технический результат – повышение качественных характеристик пищевой упаковочной пленки, усиление ее водоотталкивающих свойств. 3 ил., 2 табл., 5 пр.

Способ получения пищевой упаковочной пленки путем смешивания структурообразователя, пластификатора, адгезионного наполнителя - микрокристаллической целлюлозы, воды, при соотношении компонентов, масс. %: структурообразователь – пектин 1–3, пластификатор – глицерин 3–7, наполнитель – микрокристаллическая целлюлоза 1–2, вода 88–95, после чего полученную композицию сушат до конечной влажности 8%, на поверхность пленки сверху и снизу наносят методом литья водоотталкивающий слой в виде раствора парафина в нагретом до температуры 45-55 °С гексане в массовом соотношении 1:6 и выдерживают до полного испарения гексана.

| СПОСОБ ПОЛУЧЕНИЯ БЕЛКОВО-ПОЛИСАХАРИДНОЙ БИОРАЗЛАГАЕМОЙ ПЛЕНКИ | 2015 |

|

RU2604223C1 |

| ПИЩЕВАЯ ПЛЁНКА НА ОСНОВЕ ХИТОЗАНА, СПОСОБ ЕЁ ПОЛУЧЕНИЯ И ПРИМЕНЕНИЯ | 2020 |

|

RU2770588C1 |

| М | |||

| А | |||

| МАРЫШЕВА И ДР | |||

| Решение математической модели концентрирования гексанового раствора технического парафина для получения его пищевой модификации | |||

| Физические науки, ВЕСТНИК МАХ N 2, 28.04.2022 | |||

| АЛЬБЕРТ ХАМЕД-ХАРИСОВИЧ НУГМАНОВ И ДР.Термодинамический анализ статических закономерностей | |||

Авторы

Даты

2023-11-21—Публикация

2023-04-24—Подача