Изобретение относится к энергетическому машиностроению и может быть использовано в конструкциях турбин газотурбинных установок (ГТУ) наземного применения.

Известна конструкция переходного канала ГТУ, наиболее близкая к предлагаемому изобретению по технической сущности и достигаемому техническому результату, и выбрана авторами за прототип (Патент RU № 2346166, МПК F01D25/14, опубл. 10.02.2009).

Недостатком данной конструкции является низкая надежность вследствие способа закрепления внутреннего корпуса переходного канала в осевом направлении с помощью цилиндрических корпусов термопар, установленных радиально в отверстия во внутреннем корпусе и жестко закрепленных на внешнем корпусе. При данном способе закрепления под воздействием тепловых радиальных расширений могут происходить пластические деформации внутреннего корпуса переходного канала в зоне кольцевых посадок с внешним корпусом, после чего теряются натяги и происходят осевые перемещения внутреннего корпуса в сторону действия осевой силы, которые ограничиваются только корпусами термопар. В результате силового воздействия со стороны внутреннего корпуса и микроперемещений от его вибраций происходит износ корпусов термопар и наружных полок сопловых лопаток (СЛ) турбины низкого давления (ТНД).

Технической проблемой, решение которой обеспечивается при осуществлении предлагаемого изобретения, и невозможно обеспечить при использовании прототипа, является использование корпуса термопары в силовой схеме переходного канала, в результате чего при потере натягов в кольцевых посадках внешнего и внутреннего корпусов переходного канала происходит перемещение внутреннего корпуса в сторону СЛ ТНД с последующим износом корпусов термопар и наружной полки СЛ вследствие силового воздействия со стороны внутреннего корпуса.

Технической задачей предлагаемого изобретения является повышение надёжности и работоспособности, исключение износа корпусов термопар и СЛ ТНД путем исключения корпусов термопар, представляющих из себя радиально расположенные и жестко закрепленные на внешнем корпусе цилиндрические стержни, из силовой схемы переходного канала, а также исключение перемещений внутреннего корпуса в сторону СЛ ТНД, при этом конструкция должна обеспечивать свободу тепловых расширений горячих деталей.

Техническая проблема решается тем, что в переходном канале турбины газотурбинного двигателя, расположенном между турбинами высокого и низкого давления, содержащем внешний корпус, на котором жестко закреплены корпуса термопар, средний корпус и фланец, а также внутренний корпус, согласно изобретению, дополнительно содержатся гибкий элемент и корпус теплоизоляции, а внутренний корпус в осевом направлении с гибким элементом соединены с помощью сварного соединения с шириной контактной поверхности Е, гибкий элемент в месте сварного соединения с внутренним корпусом выполнен с равномерно распределёнными в окружном направлении осевыми прорезями, при этом количество осевых прорезей Н равно 2×В…3×В, где В- количество корпусов термопар, ширина Г осевых прорезей равна 1…5 мм, а их длина И равна 1,5×Е…2×Е мм, а на концах осевых прорезей гибкого элемента выполнены отверстия с диаметром Д, равным величине 3×Г мм, а гибкий элемент жестко закреплен фланцевым болтовым соединением на задней по потоку части внешнего корпуса, в задней по потоку части между корпусом термопары и внутренним корпусом выполнен осевой зазор, корпус теплоизоляции жестко закреплен фланцевым болтовым соединением на задней по потоку части внешнего корпуса и телескопически с передней частью внешнего корпуса.

Кроме того, согласно изобретению, ширина контактной поверхности Е сварного соединения равна 40…60 мм.

Кроме того, согласно изобретению, величина осевого зазора равна 2…3 мм.

Кроме того, согласно изобретению, гибкий элемент выполнен заодно с фланцем.

Кроме того, согласно изобретению, гибкий элемент изготовлен из жаропрочного сплава, например, ЭП648.

Кроме того, согласно изобретению, корпус теплоизоляции изготовлен из жаропрочного сплава, например, ЭИ868.

Как в прототипе, переходный канал турбины газотурбинного двигателя расположен между турбинами высокого и низкого давления, содержащий внешний корпус, на котором жестко закреплены корпуса термопар, средний корпус и фланец, а также внутренний корпус.

В отличии от прототипа, дополнительно в конструкции содержатся гибкий элемент и корпус теплоизоляции, а внутренний корпус в осевом направлении с гибким элементом соединены с помощью сварного соединения с шириной контактной поверхности Е, гибкий элемент в месте сварного соединения с внутренним корпусом выполнен с равномерно распределёнными в окружном направлении осевыми прорезями, при этом количество осевых прорезей Н равно 2×В…3×В, где В - количество корпусов термопар, ширина Г осевых прорезей равна 1…5 мм, а их длина И равна 1,5×Е…2×Е мм, а на концах осевых прорезей гибкого элемента выполнены отверстия с диаметром Д, равным величине 3×Г мм, а гибкий элемент жестко закреплен фланцевым болтовым соединением на задней по потоку части внешнего корпуса, в задней по потоку части между корпусом термопары и внутренним корпусом выполнен осевой зазор, корпус теплоизоляции жестко закреплен фланцевым болтовым соединением на задней по потоку части внешнего корпуса и телескопически с передней частью внешнего корпуса.

Кроме того, ширина контактной поверхности Е сварного соединения равна 40…60 мм, что обеспечивает достаточную площадь поверхности для точечной контактной сварки.

Кроме того, величина осевого зазора равна 2…3 мм, что обеспечивает возможность теплового расширения внутреннего корпуса и гибкого элемента в направлении обратном от сопловой лопатки ТНД.

Кроме того, гибкий элемент выполнен заодно с фланцем, что обеспечивает меньшее количество деталей и простоту их фланцевого соединения.

Кроме того, гибкий элемент изготовлен из жаропрочного сплава, например, ЭП648, что обеспечивает достаточные механические свойства при рабочих температурах гибкого элемента.

Кроме того, корпус теплоизоляции изготовлен из жаропрочного сплава, например, ЭИ868, что обеспечивает достаточные механические свойства при рабочих температурах корпуса теплоизоляции.

Предлагаемое техническое решение поясняется фигурами 1-5.

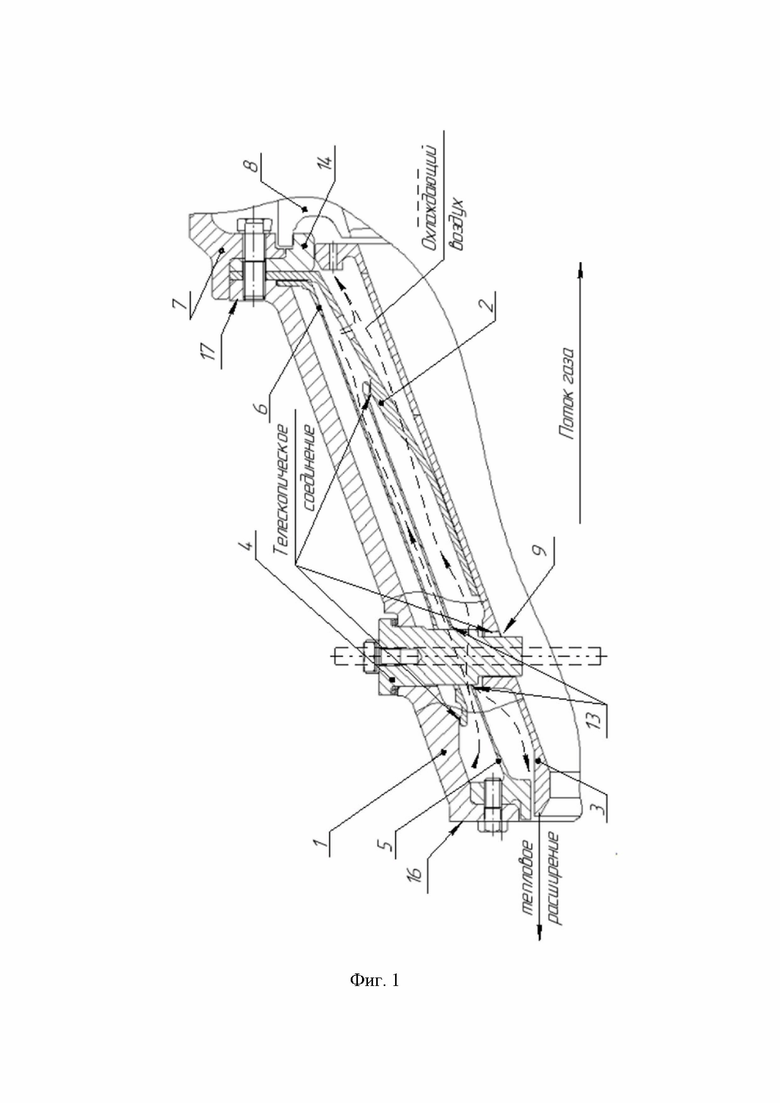

На фиг. 1 представлен продольный разрез устройства переходного канала.

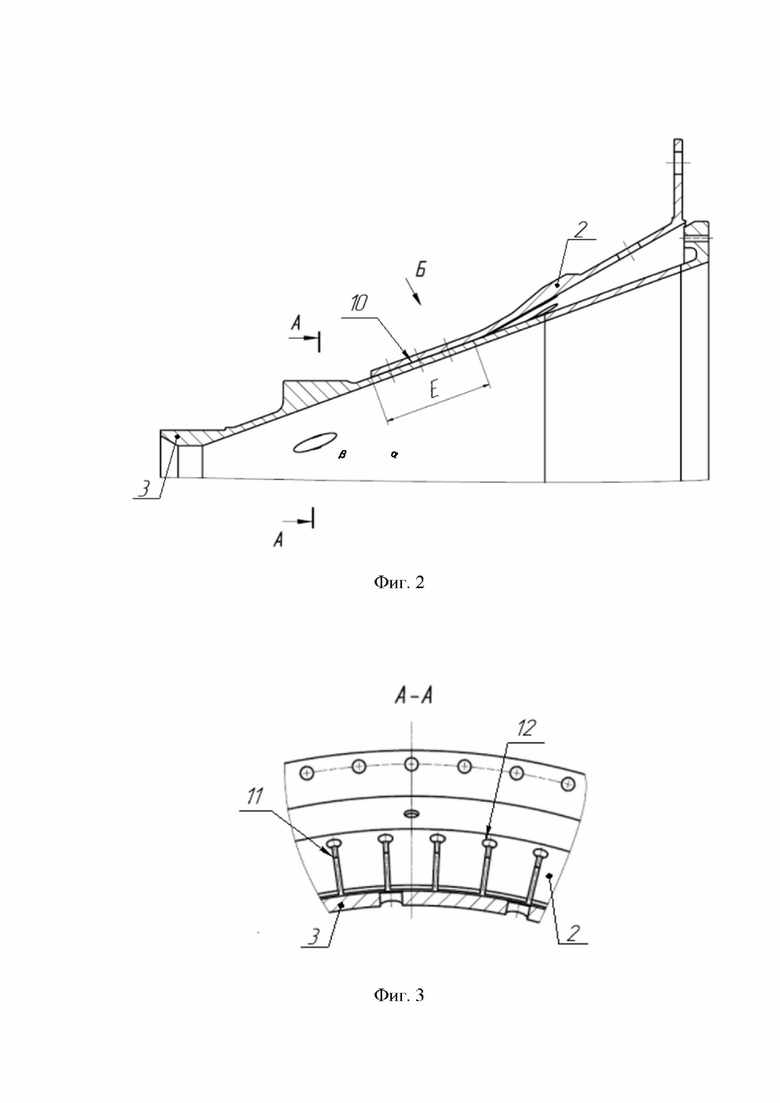

На фиг. 2 показан фрагмент гибкого элемента с внутренним корпусом.

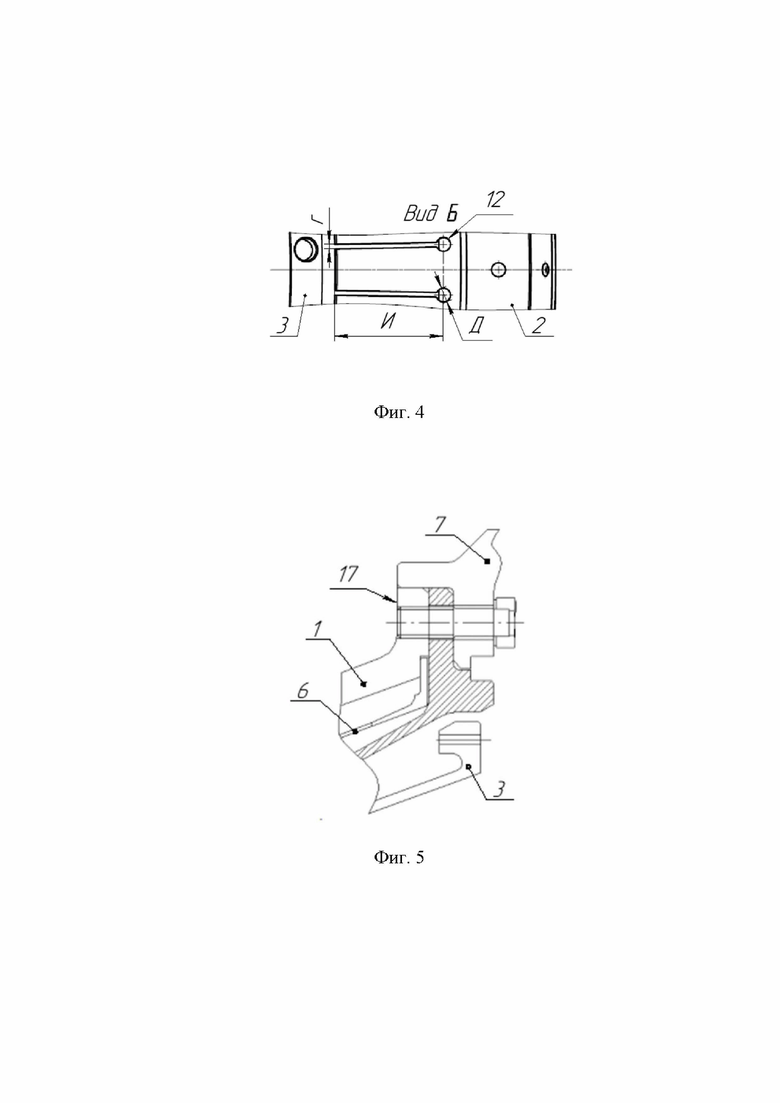

На фиг. 3 показано сечение А-А с гибким элементом.

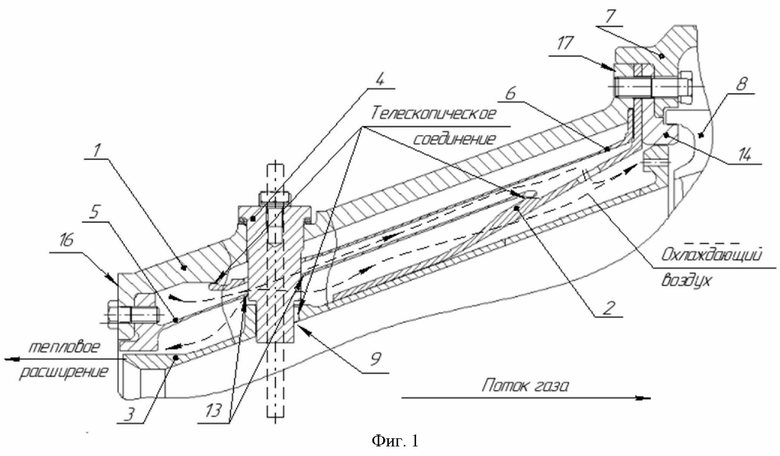

На фиг. 4 представлен фрагмент гибкого элемента.

На фиг. 5 представлен вариант исполнения (без позиции) гибкого элемента заодно с фланцем.

Переходный канал (без позиции) (Фиг.1) расположен между турбинами высокого и низкого давления (не показаны) газотурбинного двигателя, содержит внешний корпус 1, гибкий элемент 2, закрепленный фланцевым болтовым соединением (без позиции) на задней части 17 по потоку газа внешнего корпуса 1 и сварным соединением 10 с внутренним корпусом 3, корпус термопары 4, закрепленный на внешнем корпусе 1, средний корпус 5, жестко закрепленный на передней части 16 внешнего корпуса 1 и соединенный задней частью (без позиции) по потоку телескопически с гибким элементом 2, корпус теплоизоляции 6, жестко закрепленный на задней части 17 по потоку газа внешнего корпуса 1 и соединенный телескопически с передней частью 16 внешнего корпуса 1, фланец 14, жестко закрепленный на задней части 17 по потоку газа внешнего корпуса.

Устройство переходного канала турбины газотурбинного двигателя работает следующим образом.

Силовым элементом переходного канала является внешний корпус 1, жестко закрепленный фланцевым болтовым соединением с корпусом сопловой лопатки 7 ТНД, где также закреплен фланец 14, удерживающий сопловую лопатку 8. Проточную часть переходного канала формирует внутренний корпус 3. Внутренний корпус 3 соединен сварным соединением 10 с гибким элементом 2, который жестко закреплен на задней части 17 по потоку газа внешнего корпуса 1, ширина контактной поверхности в месте сварного соединения 10 составляет 40…60 мм. Свобода тепловых расширений внутреннего корпуса 3 и гибкого элемента 2 обеспечивается в направлении от места жесткого закрепления гибкого элемента 2, то есть в направлении обратном от сопловой лопатки 7 ТНД, при этом между корпусом термопары 4 и внутренним корпусом 3 предусмотрен осевой зазор 9, величина которого определяется по расчету тепловых перемещений конструкции и составляет 2…3 мм. В данной конструкции осевые перемещения внутреннего корпуса 3 ограничивает гибкий элемент 2, а корпус термопары 4 исключается из силовой схемы переходного канала, при этом тепловые расширения внутреннего корпуса 3 и гибкого элемента 2 происходят в обратном направлении от СЛ 7 ТНД, тем самым исключается основной недостаток конструкции прототипа, заключающийся в износе корпусов термопар и сопловых лопаток ТНД. Также сварное соединение 10 гибкого элемента с внутренним корпусом 3 снижает появление вибраций внутреннего корпуса 3 даже в случае потери натягов в кольцевых посадках с внешним корпусом 1. Для обеспечения податливости гибкий элемент 2 имеет осевые прорези 11, равномерно распределенные по окружности гибкого элемента 2, причем количество Н осевых прорезей равно 2×В…3×В, где В - количество корпусов термопар, длина И осевых прорезей составляет 1,5×Е…2×Е мм, где, Е - длина контактной поверхности сварного соединения внутреннего корпуса 3 и гибкого элемента 2. Часть гибкого элемента с прорезями воспринимает нагрузку не как кольцевой элемент, а как группа стержневых элементов, тем самым исключается появление высоких напряжений при рассогласовании радиальных тепловых перемещений гибкого элемента 2 и внутреннего корпуса 3 в месте их сварного соединения. Для обеспечения податливости осевые прорези имеют ширину Г, равную 1…5 мм. На концах прорезей гибкого элемента 2 выполнены отверстия 12, для исключения концентрации напряжений в данных местах, диаметр отверстия Д составляет 3×Г мм. Средний корпус 5 формирует канал движения охлаждающего воздуха, Охлаждающий воздух подается в полость между средним корпусом 5 и корпусом теплоизоляции 6, откуда через осевые зазоры 13 в среднем корпусе и отверстия в гибком элементе 2 попадает в полости внутреннего корпуса 3, в результате чего снижается температура внутреннего корпуса 13 и сварного соединения 10 с гибким элементом 2. Корпус 6 удерживает теплоизоляцию в полости, образованной между корпусами 1 и 6. Свобода тепловых расширений корпусов 5 и 6 обеспечивается телескопическим соединением. Соотношения размеров конструктивных элементов были определены в результате множественных итераций тепловых и прочностных расчетов и скорректированы с учетом технологической проработки конструкции, что обеспечило повышение надежности переходного канала турбины.

Предлагаемое изобретение позволяет улучшить надежность и работоспособность конструкции переходного канала за счет исключения износа корпуса термопары 4 и наружной полки СЛ 8 путем использования гибкого элемента 2 для ограничения осевых перемещений внутреннего корпуса 3 и исключения корпуса термопары 4 из силовой схемы переходного канала, а также путем организации свободы тепловых расширений внутреннего корпуса 3 и гибкого элемента 2 в направлении обратном от СЛ ТНД с возможностью перемещения относительно корпуса термопары 4, в задней по потоку части которой имеется осевой зазор 9 с внутренним корпусом 3. Также за счет податливости гибкого элемента 2 снижаются вибрации внутреннего корпуса 3, податливость обеспечена осевыми прорезями 11 в месте сварного соединения 10, для исключения концентрации напряжений на концах прорезей 11 выполнены отверстия 12. Также перенос корпуса теплоизоляции 6 ближе к наружному корпусу 1 позволяет организовать течение охлаждающего воздуха в полостях внутреннего корпуса 3, тем самым снизить его температуры и напряжения в кольцевых посадках и месте сварного соединения 10.

Предложенное изобретение было технологически проработано в АО «ОДК-Авиадвигатель» (РФ) и принято к использованию в производстве.

Таким образом, выполнение предлагаемого изобретения с вышеуказанными отличительными признаками, в совокупности с известными признаками, позволяет улучшить надежность и работоспособность конструкции переходного канала, исключить износ корпусов термопар и сопловых лопаток ТНД, снизить вибрации, при этом конструкция обеспечивает свободу тепловых расширений горячих деталей.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗОТУРБИННАЯ УСТАНОВКА | 2007 |

|

RU2346166C1 |

| Сопловый аппарат турбины низкого давления (ТНД) газотурбинного двигателя (ГТД) (варианты) и лопатка соплового аппарата ТНД (варианты) | 2018 |

|

RU2691203C1 |

| Ротор турбины низкого давления (ТНД) газотурбинного двигателя (варианты), узел соединения вала ротора с диском ТНД, тракт воздушного охлаждения ротора ТНД и аппарат подачи воздуха на охлаждение лопаток ротора ТНД | 2018 |

|

RU2684355C1 |

| ГАЗОТУРБИННАЯ УСТАНОВКА | 2011 |

|

RU2493374C1 |

| Малоразмерная газотурбинная установка | 2024 |

|

RU2819326C1 |

| Ротор турбины высокого давления газотурбинного двигателя (варианты) | 2018 |

|

RU2691868C1 |

| Способ охлаждения соплового аппарата турбины низкого давления (ТНД) газотурбинного двигателя и сопловый аппарат ТНД, охлаждаемый этим способом, способ охлаждения лопатки соплового аппарата ТНД и лопатка соплового аппарата ТНД, охлаждаемая этим способом | 2018 |

|

RU2691202C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ КОМПРЕССОРНОГО ЦЕХА С ГАЗОТУРБИННЫМ ПРИВОДОМ РЕГЕНЕРАТИВНОГО ЦИКЛА И КОМПРЕССОРНЫЙ ЦЕХ С ГАЗОТУРБИННЫМ ПРИВОДОМ РЕГЕНЕРАТИВНОГО ЦИКЛА | 2004 |

|

RU2245461C1 |

| ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ С ВЕНТИЛЯТОРАМИ ПРОТИВОПОЛОЖНОГО ВРАЩЕНИЯ, ИМЕЮЩИЙ ШНЕКОВЫЙ ГАЗОГЕНЕРАТОР С ПОЛОЖИТЕЛЬНЫМ СМЕЩЕНИЕМ ОСЕВОГО ПОТОКА | 2008 |

|

RU2472026C2 |

| Выхлопное устройство газоперекачивающего агрегата | 2020 |

|

RU2762816C1 |

Изобретение относится к энергетическому машиностроению и может быть использовано в конструкциях турбин газотурбинных установок (ГТУ) наземного применения. Переходный канал между турбинами высокого и низкого давления газотурбинного двигателя, содержащий внешний корпус, внутренний корпус, корпус термопары, средний корпус. Также содержится гибкий элемент и корпус теплоизоляции, а внутренний корпус в осевом направлении с гибким элементом соединены с помощью сварного соединения с шириной контактной поверхности Е, гибкий элемент в месте сварного соединения с внутренним корпусом выполнен с равномерно распределёнными в окружном направлении осевыми прорезями, при этом количество осевых прорезей Н равно 2×В…3×В, где В - количество корпусов термопар, ширина Г осевых прорезей равна 1…5 мм, а их длина И равна 1,5×Е…2×Е мм, а на концах осевых прорезей гибкого элемента выполнены отверстия с диаметром Д, равным величине 3×Г мм, а гибкий элемент жестко закреплен фланцевым болтовым соединением на задней по потоку части внешнего корпуса, в задней по потоку части между корпусом термопары и внутренним корпусом выполнен осевой зазор, корпус теплоизоляции жестко закреплен фланцевым болтовым соединением на задней по потоку части внешнего корпуса и телескопически с передней частью внешнего корпуса. Кроме того, ширина контактной поверхности Е сварного соединения равна 40…60 мм, а величина осевого зазора равна 2…3 мм. Кроме того, гибкий элемент выполнен заодно с фланцем. Кроме того, гибкий элемент изготовлен из жаропрочного сплава, например, ЭП648, а корпус теплоизоляции изготовлен из сплава, например, ЭИ868. Изобретение позволяет улучшить надежность конструкции переходного канала за счет исключения износа корпуса термопары и внешней полки СЛ, снизить вибрации внутреннего корпуса, при этом конструкция обеспечивает свободу тепловых расширений горячих деталей. 5 з.п. ф-лы, 5 ил.

1. Переходный канал турбины газотурбинного двигателя, расположенный между турбинами высокого и низкого давления, содержащий внешний корпус, на котором жестко закреплены корпуса термопар, средний корпус и фланец, а также внутренний корпус, отличающийся тем, что дополнительно содержатся гибкий элемент и корпус теплоизоляции, а внутренний корпус в осевом направлении с гибким элементом соединены с помощью сварного соединения с шириной контактной поверхности Е, гибкий элемент в месте сварного соединения с внутренним корпусом выполнен с равномерно распределёнными в окружном направлении осевыми прорезями, при этом количество осевых прорезей Н равно 2×В…3×В, где В - количество корпусов термопар, ширина Г осевых прорезей равна 1…5 мм, а их длина И равна 1,5×Е…2×Е мм, а на концах осевых прорезей гибкого элемента выполнены отверстия с диаметром Д, равным величине 3×Г мм, а гибкий элемент жестко закреплен фланцевым болтовым соединением на задней по потоку части внешнего корпуса, в задней по потоку части между корпусом термопары и внутренним корпусом выполнен осевой зазор, корпус теплоизоляции жестко закреплен фланцевым болтовым соединением на задней по потоку части внешнего корпуса и телескопически с передней частью внешнего корпуса.

2. Переходный канал по п.1, отличающийся тем, что ширина контактной поверхности Е сварного соединения равна 40…60 мм.

3. Переходный канал по п.1, отличающийся тем, что величина осевого зазора равна 2…3 мм.

4. Переходный канал по п.1, отличающийся тем, что гибкий элемент выполнен заодно с фланцем.

5. Переходный канал по п.1, отличающийся тем, что гибкий элемент изготовлен из жаропрочного сплава, например, ЭП648.

6. Переходный канал по п.1, отличающийся тем, что корпус теплоизоляции изготовлен из жаропрочного сплава, например, ЭИ868.

| ГАЗОТУРБИННАЯ УСТАНОВКА | 2007 |

|

RU2346166C1 |

| US 2014271111 A1, 18.09.2014 | |||

| Способ приготовления рыбной муки | 1959 |

|

SU122447A1 |

| US 2018363488 A1, 20.12.2018 | |||

| DE 102018208151 A1, 28.11.2019 | |||

| Прибор для подачи сигналов | 1950 |

|

SU95044A1 |

| CA 2883886 A1, 27.03.2014. | |||

Авторы

Даты

2023-11-23—Публикация

2023-04-21—Подача