Изобретение относится к турбокомпрессорному машиностроению. Конструкции известных газотурбинных установок включают в себя компрессор и газовые турбины с камерами сгорания. Часть воздуха от компрессора поступает на охлаждение ротора и статора турбины. В качестве теплоизолирующего материала в корпусе турбины применена высокотемпературная каолиновая вата. Ее помещают в зазор между внутренней поверхностью корпуса турбины и наружными стенками впускной и выпускной вставок (с внутренней стороны в сварные тонкостенные кожуха, а также в местах установки обойм). Для получения равномерной температуры корпуса и его частей толщина изоляционного слоя выполнена переменной в различных частях корпуса и зависит от температуры рабочего тела в проточной части турбины (Производство азотной кислоты в агрегатах большой мощностью под редакцией В.М.Олевского, М.:«Химия», 1985 г., с.155-157). В качестве теплоизолирующего материала также используют другие волокнистые материалы.

Проблема заключается в том, что под воздействием высокой температуры волокна изоляционной ваты ломаются и становятся короткими. Такие короткие волокна легко осыпаются и выдуваются, что приводит к нарушению изоляции. Как результат, температура отдельных участков корпуса становится неравномерно повышенной, что, в свою очередь, вызывает деформацию корпуса. Неравномерный нагрев особенно возможен в местах разрыва сплошности изоляции, где из-за сложной геометрической формы корпуса или наличия крепежа невозможно наложить неразрывный теплоизолирующий мат.

Техническое решение, предлагаемое в изобретении, является усовершенствованием газотурбинных агрегатов ГТТ-12, КМА-2 и КМА-2М, которые применяются в технологическом процессе получения неконцентрированной азотной кислоты. В состав газотурбинного агрегата входит газотурбинная установка, состоящая из турбины высокого давления (ТВД) и турбины низкого давления (ТНД), осевой компрессор, нагнетатель нитрозного газа, а также паровая турбина (или электродвигатель).

Технической задачей заявляемого изобретения является предотвращение тепловой деформации корпуса ТВД и повышение надежности работы газотурбинной установки за счет эффективности охлаждения крепежа на фланцах верхней и нижней половин торцевой стенки в пространстве между торцевой стенкой и впускной вставкой, т.е. в местах, где невозможно уложить сплошную теплоизоляцию.

Газотурбинная установка содержит турбину высокого давления, включающую наружный кожух, торцевую стенку, состоящую из верхней и нижней половин, соединенных между собой по фланцам крепежными элементами, и уплотнительную обойму торцевой стенки с кольцевой проточкой и отверстием для подачи охлаждающей среды в кольцевую проточку.

Технический результат достигается за счет того, что в турбине высокого давления газотурбинной установки предусмотрено охлаждение зоны размещения крепежа внутри пространства между торцевой стенкой и впускной вставкой. Охлаждение обеспечивается тем, что в уплотнительной обойме торцевой стенки дополнительно выполнены сквозные отверстия для подачи охлаждающего газа из кольцевой проточки уплотнительной обоймы на крепежные элементы фланцев торцевой стенки, находящиеся в пространстве между торцевой стенкой и впускной вставкой.

Подача охлаждающего газа из кольцевой проточки через выполненные в уплотнительной обойме отверстия, т.е. отбор части охлаждающего газа из предусмотренного конструкцией канала охлаждения также устраняет необходимость изготовления и монтажа дополнительных трубопроводов, что существенно снижает трудозатраты.

Фиг.1. Вертикальное сечение верхней части турбины высокого давления в ГТТ-12.

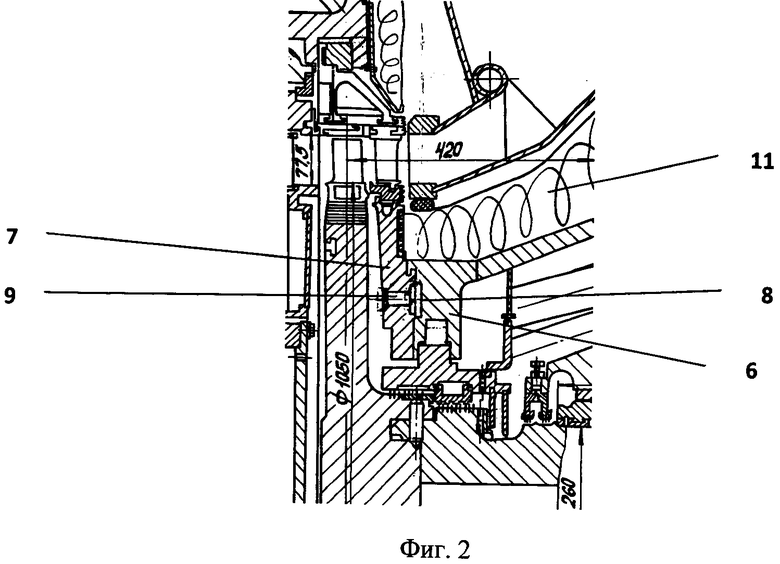

Фиг.2. Увеличенный вид части турбины, представленной на фиг.1.

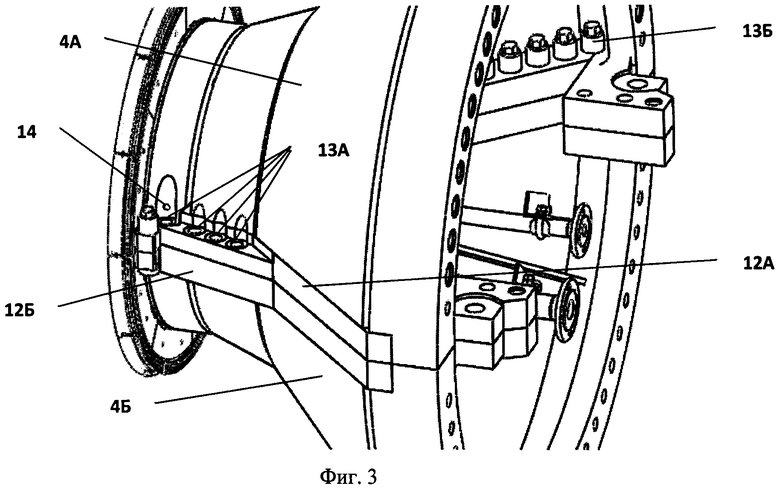

Фиг.3. Вид торцевой стенки в сборе.

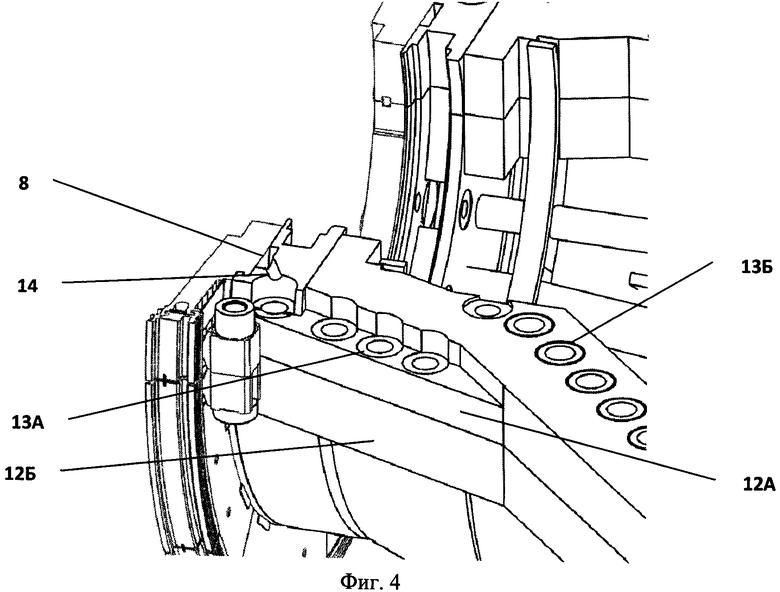

Фиг.4. Вид торцевой стенки в разрезе.

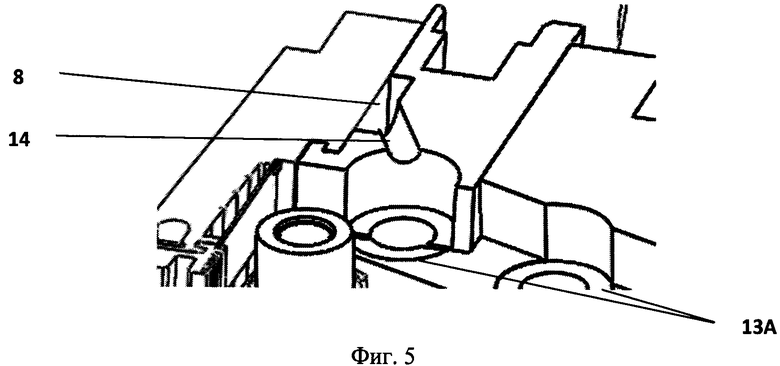

Фиг.5. Увеличенный вид части торцевой стенки в разрезе, представленной на фиг.4.

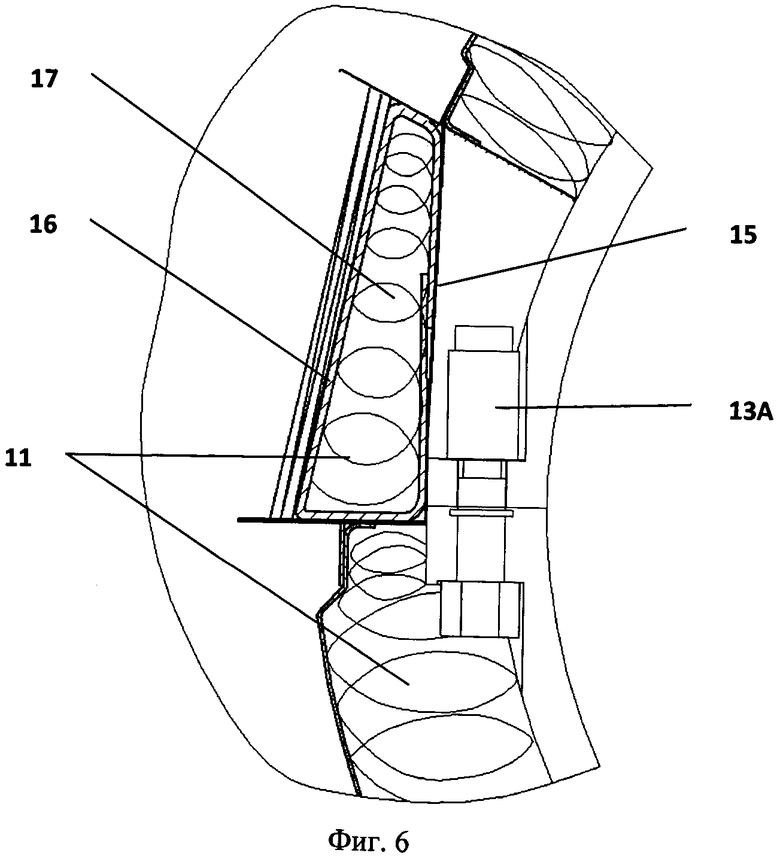

Фиг.6. Сечение торцевой стенки с крепежом и теплозащитным экраном.

Выполнение дополнительных отверстий позволяет подать охлаждающий газ на фланцевый крепеж торцевой стенки, предотвращая тепловую деформацию фланцев торцевой стенки в частности и корпуса в целом, повышая надежность работы газотурбинной установки.

Газотурбинная установка состоит из турбины высокого давления (ТВД), приводящей во вращение нитрозный нагнетатель, и турбины низкого давления (ТНД), приводящей во вращение осевой компрессор.

Как представлено на фиг.1 и 2, корпус 1 ТВД крепится к среднему корпусу 2 и состоит из наружного кожуха 3 и соединенной с ним торцевой стенки 4. Внутри корпуса 1 ТВД размещена впускная вставка 5. Верхняя и нижняя половины торцевой стенки 4 и верхняя и нижняя половины впускной вставки 5 соединяются по горизонтальным фланцевым разъемам. Конструктивно наружный кожух 3 корпуса 1 ТВД одной стороной крепится к среднему корпусу 2 и другой стороной - к торцевой стенке 4. С другой стороны к торцевой стенке 4 приварена уплотнительная обойма 6 торцевой стенки (далее по тексту - "уплотнительная обойма"). В свою очередь, к противоположной стороне уплотнительной обоймы 6 приварена диафрагма 7. В уплотнительной обойме 6 на обращенной к диафрагме 7 стороне выполнена кольцевая проточка 8 и просверлено сквозное отверстие (не показано), через которое охлаждающий газ поступает в проточку 8. В диафрагме 7 выполнены сквозные отверстия 9, открывающиеся с одной стороны в полость кольцевой проточки 8 и с другой стороны в пространство рабочего диска ротора. Для подвода охлаждающего газа предусмотрен трубопровод 10.

В рабочем режиме для охлаждения можно использовать как технологический газ, отбираемый из технологического процесса, так и сжатый воздух, отбираемый из компрессора. Охлаждающий газ подается по трубопроводу 10 и далее через отверстие в уплотнительной обойме 6 поступает в кольцевую проточку 8, откуда через сквозные отверстия 9 проходит в пространство рабочего диска ротора, к лопаткам и в проточную часть турбины, смешиваясь с рабочим газом.

На внутреннюю поверхность наружного кожуха 3 и торцевой стенки 4 укладывают тепловую изоляцию 11, выполненную в форме матов из волокнистого теплоизоляционного материала (ТУ-6-11-388-76). Маты покрываются кремнеземистой тканью, на которую накладывается сетка или проволочное крепление. Наложение изоляционного материала особенно затруднено в местах нахождения крепежа, обеспечивающегося соединение верхней и нижней половин торцевой стенки по фланцевому разъему. В таких местах сложно добиться полного изолирования торцевой стенки от воздействия температуры, исходящей от впускной вставки по причине невозможности наложения сплошной теплоизоляции. Нарушение надлежащего изолирования приводит к выдуванию волокон теплоизоляционного материала и, как следствие, к сильному повышению температуры торцевой стенки в зоне внутреннего крепежа и ее термическим деформациям.

На фиг.3-5 показана торцевая стенка 4, состоящая из верхней 4А и нижней 4Б половин. Половины соединяются вместе по фланцам 12А и 12Б с помощью крепежа 13. На фигурах 3-5 показаны только отверстия под крепеж. Часть крепежа 13А расположена внутри пространства между торцевой стенкой 4 и впускной вставкой 5, остальная часть крепежа 13Б находится снаружи.

Для решения вышеуказанной задачи предлагается в уплотнительной обойме 6 дополнительно выполнить сквозные отверстия 14 (показано только одно), через которые охлаждающий газ из кольцевой проточки 8 будет также направляться на крепеж 13. Согласно предпочтительному варианту изобретения (фиг.6) участок с крепежом закрывается металлическим экраном 15, поверх которого укладывается выполненная из фетра и ткани теплоизолирующая подушка 16. Подушка закрепляется с помощью проволоки 17. Охлаждающий газ, после охлаждения участка с крепежом, выходит в пространство между теплоизоляцией на внутренней поверхности торцевой стенки и впускной вставкой и затем за счет подсасывания эвакуируется в проточную часть ТВД через зазоры между впускной вставкой и обоймой неподвижных лопаток.

Подача охлаждающего газа из предусмотренного конструкцией канала охлаждения позволяет понизить температуру в зоне крепежа на 150-200°С, исключая тем самым тепловую деформацию фланцев торцевой стенки в частности и самого корпуса ТВД в целом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство механического управления радиальным зазором между концами рабочих лопаток ротора и статора компрессора и турбины газотурбинного двигателя. Способ управления радиальным зазором между концами рабочих лопаток ротора и статора компрессора и турбины газотурбинного двигателя | 2017 |

|

RU2702063C2 |

| Сопловый аппарат турбины низкого давления (ТНД) газотурбинного двигателя (ГТД) (варианты) и лопатка соплового аппарата ТНД (варианты) | 2018 |

|

RU2691203C1 |

| Сопловый аппарат турбины высокого давления (ТВД) газотурбинного двигателя (варианты), сопловый венец соплового аппарата ТВД и лопатка соплового аппарата ТВД | 2018 |

|

RU2683053C1 |

| Турбина двухконтурного газотурбинного двигателя с активным тепловым регулированием радиального зазора в турбине, способ активного теплового регулирования радиального зазора в турбине двухконтурного газотурбинного двигателя | 2017 |

|

RU2704056C2 |

| Система регулирования радиального зазора | 2017 |

|

RU2649167C1 |

| Комбинированная дизель-газотурбинная установка | 1985 |

|

SU1567804A1 |

| УЗЕЛ ИЗ ДИСКА ТУРБИНЫ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И ОПОРНОЙ ЦАПФЫ ОПОРНОГО ПОДШИПНИКА, КОНТУР ОХЛАЖДЕНИЯ ДИСКА ТУРБИНЫ ТАКОГО УЗЛА | 2009 |

|

RU2504661C2 |

| ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ (ВАРИАНТЫ) | 2014 |

|

RU2639921C2 |

| ПНЕВМОТУРБОДВИГАТЕЛЬ ДЛЯ ПРИВОДА РУЧНОГО ИНСТРУМЕНТА | 1996 |

|

RU2080454C1 |

| Узел соединения роторов компрессора и турбины газотурбинного двигателя | 2020 |

|

RU2755452C1 |

Изобретение относится к теплоэнергетическому машиностроению, в частности к конструкции турбины высокого давления газотурбинной установки. Турбина высокого давления содержит наружный кожух и торцевую стенку. Торцевая стенка включает верхнюю и нижнюю половины, соединенные между собой по фланцам крепежными элементами, а также уплотнительную обойму. Уплотнительная обойма выполнена с кольцевой проточкой, отверстием для подачи охлаждающей среды в кольцевую проточку и отверстиями для подачи охлаждающего газа из кольцевой проточки на крепежные элементы фланцев торцевой стенки, находящиеся в пространстве между торцевой стенкой и впускной вставкой. Изобретение позволяет повысить надежность газотурбинной установки и предотвратить тепловую деформацию корпуса турбины высокого давления. 6 ил.

Газотурбинная установка, содержащая турбину высокого давления, включающую наружный кожух, торцевую стенку, состоящую из верхней и нижней половин, соединенных между собой по фланцам крепежными элементами, уплотнительную обойму с кольцевой проточкой и отверстием для подачи охлаждающей среды в кольцевую проточку, отличающаяся тем, что в уплотнительной обойме дополнительно выполнены сквозные отверстия для подачи охлаждающего газа из кольцевой проточки на крепежные элементы фланцев торцевой стенки, находящиеся в пространстве между торцевой стенкой и впускной вставкой.

| СПОСОБ СОЗДАНИЯ КОМПОЗИТНОЙ ДВУТАВРОВОЙ БАЛКИ НА БАЗЕ 3D-ПРЕФОРМЫ С ЦЕЛЬНОТКАНЫМИ ОТВЕРСТИЯМИ | 2024 |

|

RU2823890C1 |

| DE 2003954 A1, 30.07.1970 | |||

| Выхлопной патрубок паровой турбины | 1979 |

|

SU877090A1 |

| ГАЗОТУРБИННАЯ УСТАНОВКА | 2007 |

|

RU2346166C1 |

| Способ ультразвукового контроля изделий | 1980 |

|

SU901896A1 |

| Однокорпусная газовая турбина | 1961 |

|

SU147868A1 |

Авторы

Даты

2013-09-20—Публикация

2011-12-29—Подача