Область техники, к которой относится изобретение

Изобретение относится к полупроводниковым приборам, а именно к наноэлектромеханическим системам (НЭМС), и может быть использовано для изготовления высокочувствительных сенсоров, принцип работы которых основан на преобразовании внешних воздействий, таких как сила, масса, смещение или др., в электрический или оптический сигнал через изменение резонансной частоты устройства.

Уровень техники

Наноэлектромеханические системы (НЭМС) - системы, состоящие из наноразмерных интегрированных электромеханических устройств, включая элементы электроники, например, высокочувствительные датчики ультрамалых масс, сил, смещения, заряда и т.д., использующие в качестве основного элемента механические нанорезонаторы и нанопровода различной конфигурации. Одной из основных тенденций развития технологий при создании НЭМС является уменьшение размера интегрированных в материал пластины микроэлектромеханических резонаторов, что связано в первую очередь с совершенствованием технологий их получения. НЭМС могут быть получены с использованием мембранной технологии, где формирование микро и наноэлектромеханических резонаторов и нанопроводов осуществляется на мембране, получаемой в материале исходной кремниевой пластины. Однако существующие мембранные технологии получения НЭМС связаны с низким выходом качественных изделий из-за дефектов резонаторов, возникающих в процессе их формирования, преимущественно при механическом воздействии на мембрану и подвешенные элементы НЭМС на различных этапах технологического цикла получения резонаторов. Наибольшее количество дефектов связано с разрушением структур, которое возникает при формировании протяженных резонаторов и нанопроводов, например, когда длина резонатора или нанопровода превышает ширину, по меньшей мере, в 100 раз, например, в процессе нанесения фоторезиста на мембрану с помощью центрифугирования, промывки пластины, нагрева ее до 180 градусов, электроннолучевой литографии, напыления тонких пленок металла и др.

В рамках настоящего изобретения под наноэлектромеханическим резонатором понимают подвешенную часть НЭМС, осуществляющую механические колебания; под нанопроводом - протяженный элемент резонатора, по крайней мере, один из поперечных размеров которого меньше 1 мкм; под мембраной - подвешенную часть из материала мембраны, например, нитрида кремния, из которой формируется основа резонатора; под системой - совокупность всех электрических и механических частей конечной структуры.

Изготовление наноэлектромеханических резонаторов может быть реализовано с помощью технологии, предполагающей как предварительное формирование мембраны на поверхности кремниевой пластины, так и без использования данного этапа.

Один из способов изготовления наноэлектромеханических резонаторов подразумевает формирование структуры резонатора в верхнем слое на поверхности пластины кремния с использованием высокоселективного изотропного травления без предварительного формирования мембраны на поверхности пластины. Для этого на поверхность кремния наносят слой материала, являющийся основой резонатора. На поверхности материала формируют маску, повторяющую структуры резонатора. После чего рисунок маски переносят в слой материала, а формирование резонатора осуществляют путем высокоселективного изотропного травления кремния. Такого травления можно достичь двумя способами - жидкостным и сухим травлением. Жидкостное травление позволяет формировать резонаторы, поперечные размеры которых меньше продольных не более чем в 10 раз. При увеличении отношения продольных размеров к поперечным, резонаторы разрушаются из-за механического воздействия жидкой среды во время промывки и сушки. Сухое травление (реактивно-ионное травление, осуществляемое в газовой среде) позволяет формировать резонаторы, поперечные размеры которых меньше продольных более чем в 10 раз. Однако сложность возникает из-за необходимости поддержания высокой селективности и изотропности на протяжении всего процесса сухого травления.

В частности, из уровня техники известен способ изготовления наноэлектромеханических систем с использованием изотропного реактивно-ионного травления (https://journals.aps.org/prb/abstract/10.1103/PhysRevB.101.060503). Способ изготовления таких НЭМС включает эпитаксиальное выращивание на исходной подложке пленки материала с последующим нанесением на поверхность выращенного материала металлической маски для реактивно-ионного травления, которое осуществляют в два этапа: анизотропоное реактивно-ионное травление, при котором рисунок маски переносится в слой эпитаксиально выращенного материала резонатора, и затем изотропное реактивно-ионное травление подложки в режиме с ярко выраженной селективностью травления материала подложки по отношению к материалу резонатора.

Однако известное решение характеризуется сложностью осуществления изотропного реактивно-ионного травления, в связи с необходимостью обеспечения высокой селективности травления двух различных материалов. Кроме того, известное решение характеризуется низким показателем выхода годных образцов по причине несовершенства процессов изотропного реактивно-ионного травления с высокой селективностью травления и применимо только для ограниченного круга материалов. Кроме того, при использовании известного решения возникают трудности при формировании резонатора с поперечными размерами, большими 1 микрометра, так как при формировании больших участков резонатора, необходимо увеличивать длительность травления, а достижение хорошей селективности при таком травлении является достаточно проблематичным и связано с высокими требованиями к параметрам процесса изотропного реактивно-ионного травления. При этом увеличение длительности травления приводит к формированию углублений на поверхности всего образца. Так формирование углубления под проводящим контактом в области крепления резонатора к проводящему контакту может приводить к искажению заложенных резонансных свойств изготавливаемых резонаторов.

Известны также способы изготовления наноэлектромеханических резонаторов НЭМС, при которых уже экспонированная в верхний слой пластины структура резонатора формируется жидкостным образом путем локального вытравливания под резонатором материала подслоя между подложкой и верхним слоем пластины. Следует отметить, что данный способ также не требует изготовления мембраны https://link.springer.com/article/10.1134/S0021364018190037. Способ изготовления НЭМС подразумевает эпитаксиальное выращивание на поверхности пластины пленки материала с последующим вытравливанием в полученной пленке НЭМС и формирования резонатора путем частичного (локального) удаления материала прослойки под резонатором жидкостным методом в растворе, являющемся высокоселективным к травлению материала подложки относительно материала выращенной пленки.

Однако известное решение характеризуется сложностью при изготовлении резонаторов с большим соотношением длины к ширине (от 10:1) и данная технология становится совершенно неприменима в случае, если требуется изготовить резонатор, длина которого превышает ширину в 100 раз и более.

Из уровня техники известны способы изготовления наноэлектромеханических резонаторов, основанные на использовании мембранной технологии. Процесс изготовления наноэлектромеханических резонаторов, как правило, проходит в два этапа. Первый этап - изготовление мембраны, являющейся основой резонатора. Для этого на лицевой стороне пластины кремния формируют слой материала, из которого будет состоять мембрана, после чего с тыльной стороны пластины в жидкостной среде в кремнии протравливают сквозное окно до сформированного ранее слоя материала. Часть нанесенного материала на поверхности этого окна и является мембраной. При этом на тыльной стороне так же формируют слой, выступающий в роли маски, в котором вытравливают окно, для последующего травления кремния, это необходимо для того, чтобы ограничить область травления кремниевой пластины. Второй этап - формирование структуры резонатора из полученной мембраны с использованием имеющихся технологий в полупроводниковой промышленности. Данная технология позволяет изготавливать резонаторы различных форм и геометрических размеров, однако обусловлена высоким уровнем брака и требует большого числа итераций для сохранения целостности мембраны.

В частности, из уровня техники известны наноэлектромеханические системы на основе предподготовленных мембран (https://www.researchgate.net/publication/277895497_Thermal_conductivity_of_silicon_nitride_membranes_is_not_sensitive_to_stress -) (выбран в качестве прототипа). Способ изготовления НЭМС включает эпитаксиальное выращивание слабонапряженных пленок из материала, отличного от исходного материала пластины (кремния) с лицевой и тыльной сторон пластины, с последующим вытравливанием в материале с тыльной стороны пластины окна под жидкостное травление в растворе для формирования мембраны, который является высокоселективным к травлению материала подложки по отношению к материалу выращенной пленки. Далее из полученной мембраны на лицевой стороне пластины изготавливают резонатор.

Однако известное решение характеризуется рядом недостатков. Мембраны, изготовленные таким способом, чувствительны к внешним воздействиям из-за наличия практически сквозного отверстия, сформированного с тыльной стороны пластины. Например, невозможна фиксация пластины на столике с вакуумным подсосом без определенной предподготовки пластины. Кроме того, НЭМС, изготовленные на основе таких мембран, сложно интегрировать в электрическую схему из-за наличия сквозного отверстия на пластине. Способ характеризуется технологической сложностью, связанной, в том числе, с необходимостью совмещения с границами мембраны при последующих литографиях. Кроме того, способ характеризуется технологической сложностью при изготовлении протяженных резонаторов с отношением продольных размеров резонатора к поперечным более чем в 100 раз.

Техническая проблема заключается в преодолении недостатков, присущих аналогам, раскрытым при описании уровня техники - изготовлении протяженного резонатора с соотношением продольных размеров к поперечным, по меньшей мере, в 100 раз без применения изотропного реактивно-ионного травления (так как этот процесс очень требователен к параметрам протекающего процесса по сравнению с технологией формирования мембраны «жидкостным» способом) и без получения сквозного отверстия в пластине кремния при формировании мембраны (которое присутствует в способе - прототипе).

Техническая проблема решается заявленным изобретением за счет усовершенствованной технологии формирования мембраны на поверхности кремниевой пластины с последующим получением структур на ее основе, обеспечивающей повышение процента выхода качественных изделий, при этом реализация изобретения позволяет получать НЭМС с использованием простых и доступных технологий, позволяющих изготавливать резонаторы с соотношением продольных размеров к поперечным 100 и более.

Раскрытие изобретения

Техническим результатом является получение мембраны на поверхности кремниевой пластины, обеспечивающей возможность формирования из нее резонатора и/или нанопровода с отношением длины резонатора (или нанопровода) к ширине, по меньшей мере, в 100 раз.

Способ формирования протяженной мембраны является простым в реализации по сравнению с известными аналогами, позволяет создавать НЭМС, легко встраиваемые в интегральные микросхемы без потери качества НЭМС.

Технический результат достигается изготовлением мембраны для наноэлектромеханического резонатора, размещенной на лицевой поверхности пластины кремния, содержащей полость (или углубление), расположенную под мембраной, характеризующейся тем, что мембрана содержит технологические отверстия, выполненные с обеспечением возможности пересечения канавок, образуемых в пластине кремния в процессе травления кремния через технологические отверстия, при этом основание канавки, примыкающее к тыльной стороне мембраны, имеет форму описанного вокруг технологического отверстия прямоугольника, стороны которого расположены параллельно основным кристаллографическим осям [100], а полость (углубление) под мембраной образована слившимися канавками.

Граница основания канавки проходит через крайние точки технологического отверстия (точки, наиболее удаленные от геометрического центра технологического отверстия).

Технологические отверстия имеют размер по любому из измерений не менее 10 нм, могут иметь различную форму. Предпочтительным является выполнение технологических отверстий протяженными, имеющими продольную ось симметрии, например, прямоугольной формы. При этом возможен и вариант выполнения технологических отверстий квадратной формы. В вариантах осуществления изобретения технологические отверстия могут иметь длину, по меньшей мере, в 10 раз превышающую их ширину.

Протяженные технологические отверстия расположены с размещением их продольных осей под углом к основной кристаллографической оси [100] от 20 до 45 градусов, или параллельно кристаллографической оси [110], что обеспечивает более высокую скорость травления кремния в направлениях его кристаллографических осей [100] и [110] по сравнению со скоростью травления в направлении [111]. Таким образом, отверстия определяют область для травления, т.к. скорость химической реакции в кремнии минимальна в направлении [111], а максимальна - в направлении [100]. Травление останавливается на плоскостях (111) - что в свою очередь определяет форму канавки, которая образуется в результате травления кремния через технологические отверстия.

Технологические отверстия могут быть расположены вдоль одной оси (однорядное расположение) с параллельным или перпендикулярным расположением их продольных осей по отношению к диагонали мембраны, совпадающих с кристаллографическими осями [110]. В одном из вариантов осуществления изобретения технологические отверстия могут быть расположены таким образом, что их продольные оси расположены перпендикулярно оси мембраны, при этом геометрически центры технологических отверстий размещены на упомянутой оси мембраны.

В отдельных вариантах реализации изобретения технологические отверстия могут иметь случайное расположение. При этом предпочтительным является выбор формы и схемы расположения технологических отверстий с уменьшением их площади относительно площади формируемой мембраны. Уменьшение площади отверстий повышает прочность образуемой при травлении мембраны. Наилучший результат формирования мембраны заданных размеров достигается при использовании прямоугольных технологических отверстий с их расположением, обеспечивающим пересечение канавок, образуемых при травлении кремния через соседние технологические отверстия. Размеры отверстий, как правило, определяются технологическими возможностями литографии, например, отверстия шириной 100 нм могут быть получены с использованием электронно-лучевой литографии, от 100 до 500 нм - оптической литографии, менее 100 нм - с использованием электронно-лучевой литографии.

Мембрана может быть изготовлена из любого материала, пригодного для использования в наноэлектромеханических структурах, например, из кристаллического нитрида кремния, или карбида кремния (SiC), или оксида кремния (SiO2) или любого другого материала, который не реагирует с гидроксидом калия (КОН) или другой щелочью, реагирующей с кремнием, при этом мембрана может быть выполнена как из кристаллического, так и аморфного материала. В электромеханических системах, как правило, используют кристаллический нитрид кремния.

Технический результат достигается также изготовлением наноэлектромеханического резонатора или НЭМС с использованием описанных выше мембран. Системы могут содержать протяженные мембраны и/или провода на их основе с соотношением длины к ширине больше 1000.

Технический результат достигается также способом формирования мембраны на поверхности кремниевой пластины для последующего изготовления наноэлектромеханического резонатора, включающим следующие этапы:

- формирование (эпитаксиальным выращиванием) на поверхности пластины кремния слоя из материала формируемой мембраны,

- формирование в мембране технологических отверстий, обеспечивающих возможность пересечения канавок, образуемых в пластине кремния в процессе травления кремния через технологические отверстия, при этом основание канавки, примыкающее к тыльной стороне мембраны (или расположенным в плоскости мембраны с ее тыльной стороны), имеет форму прямоугольника, описанного вокруг технологического отверстия, при этом стороны прямоугольника расположены параллельно основным кристаллографическим осям [100] или [010],

- формирование мембраны на поверхности пластины путем жидкостного травления кремния через полученные технологические отверстия с образованием под отверстиями упомянутых канавок, которые в процессе травления сливаются с образованием полости (углубления) в пластине кремния и «подвешенной» мембраны.

При этом формирование в мембране технологических отверстий также может быть реализовано в несколько этапов, включая нанесение слоя фоторезиста на поверхность слоя из материала формируемой мембраны; формирование (экспонирования) в слое фоторезиста рисунка отверстий с расположением их продольной оси под углом к кристаллографической оси [100] или параллельно кристаллографической оси [110] с использованием литографии (оптической или электронно-лучевой литографии) и последующим его проявлением, и формирование отверстий в слое материала мембраны посредством переноса рисунка отверстий в упомянутый слой материала мембраны с помощью реактивно-ионного травления, при котором непроявленный резист на предыдущем этапе выступает в роли маски, с последующим удалением остатков фоторезиста с поверхности пластины.

Жидкостное травление кремния через сформированные технологические отверстия в слое материала мембраны проводят в растворе, обладающем более высокой селективностью к травлению материала подложки (Si) по отношению к эпитаксиально выращенному на поверхности подложки материалу мембраны (SiNx), при которой скорость травления материала подложки превышает скорость травления материала мембраны, по меньшей мере, в 10 раз.

Рисунок технологических отверстий в слое фоторезиста формируют из условия пересечения прямоугольников, в которые вписаны технологические отверстия на плоскости мембраны.

Способ изготовления наноэлектромеханического резонатора включает формирование на поверхности кремниевой пластины мембраны указанным выше способом с последующим нанесением на поверхность мембраны металлического слоя.

В связи с тем, что скорость травления кремния в направлениях [110] и [100], сильно выше скорости травления в направлении [111], то формирование рисунка технологических отверстий в слое материала, предназначенного для получения мембраны и обладающего более низкой скоростью травления по сравнению с кремнием, с расположением продольных осей отверстий в плоскости мембраны под некоторым углом к направлению кристаллографической оси кремния [100], будет обеспечивать на начальном этапе процесса травления получение канавок под каждым технологическим отверстием, и получение полости (углубления) в кремнии в результате слияния канавок на завершающем этапе травления. Технологические отверстия задают области для травления, в результате чего в процессе травления образуются канавки, которые в проекции на плоскость мембраны имеют форму прямоугольников, в которые вписаны технологические отверстия, которые также могут иметь форму прямоугольника, при этом боковые грани канавок расположены вдоль кристаллографических осей [100] и [010]. Скорость травления кремния может быть увеличена при расположении на плоскости слоя из материала мембраны рисунка технологических отверстий в форме прямоугольников под углом 45 градусов к кристаллографической оси [100], а также повышением температуры щелочного раствора, используемого при травлении. Существенным условием процесса травления с достижением технического результата является наличие областей пересечения прямоугольников, соответствующих основаниям канавок, при этом области пересечения могут иметь минимальную площадь, например, десять квадратных нанометров. Этого будет достаточно, чтобы травление продолжилось в направлениях [100] и [110]. Реализация данного изобретения позволяет сформировать прямоугольную мембрану с технологическими отверстиями, расположенными по ее диагонали.

Существующие технологии, используемые при формировании протяженных мембран, характеризуются высоким процентом получения бракованных изделий. Это связано с тем, что при больших размерах мембраны она становится слишком хрупкой для того, чтобы выдержать стандартные для полупроводниковой промышленности технологические этапы. Данный недостаток устраняется заявленным изобретением за счет использования технологических отверстий, которые позволяют изготавливать мембрану с геометрическими размерами много больше размера технологических отверстий, при этом практически не отличимую по прочности и свойствам от цельной мембраны и удобной в обращении. Если расположить два коротких технологических отверстия относительно друг друга таким образом, чтобы канавки от них в процессе травления пересеклись, то травление продолжится до углубления. Углубление, как правило, имеет пирамидальную форму, если его основанием является квадрат.Если в основании углубления - прямоугольник, то углубление, как правило, имеет форму перевернутой «Вальмовой крыши» с четырьмя боковыми гранями, две противоположные грани из которых имеют треугольную форму, а две оставшиеся - трапецеидальную форму, при этом боковые грани такого углубления будут параллельны кристаллографическим плоскостям кремния (111), и проходить через крайние точки (наиболее удаленные точки от геометрического центра) мембраны или системы технологических отверстий.

Это становится осуществимым благодаря тому, что, как было отмечено выше, скорость травления кремния в щелочи сильно зависит от ориентации кристаллографических осей и различается в сотни раз по направлениям [111] и направлениям [100], [110], т.е. можно считать, что кремний травится только вдоль направлений [100], [110], и практически не травится в направлении [111]. Это означает, что если травить кремниевую пластину ориентации [100] через прямоугольную маску, получится канавка, боковые стенки которой ориентированы в плоскости (111), т.е. перпендикулярны направлению, соответствующему наименьшей скорости травления. Процесс остановится практически на одной моноатомной линии вдоль кристаллографической оси, которая определится пересечением этих плоскостей под углом 70,52°. Таким образом формируется одна канавка. Если отверстие расположить под некоторым углом его продольной оси к направлению [100] или сделать отверстие неправильной формы, то в результате травления получится канавка, боковые грани которой будут ориентированы в кристаллографических плоскостях кремния (111), а основание канавки образует прямоугольник (мембрану), описанный вокруг технологического отверстия со сторонами, параллельными кристаллографическим осям [100].

Возможен вариант реализации изобретения с оптимальной геометрией расположения канавок в слое резиста на поверхности нитрида кремния, где канавки имеют ширину от 100 нм до 1 мкм, длину - от 1 мкм до 10 мкм, и расположены под углом 45 (к направлению кристаллографической оси решетки [100], с шагом друг от друга несколько меньше их длины, например, на расстоянии друг от друга от 0.9 мкм до 9 мкм.

Размер, форма и расположение технологических отверстий могут отличаться - могут быть подобраны экспериментальным путем, в зависимости от назначения получаемой структуры и используемой технологии формирования мембраны.

В примере конкретного выполнения были изготовлены отверстия в виде параллельных прямоугольников размером 1 мкм х 0.4 мкм, расположенных на расстоянии 0.4 мкм друг от друга. Изготовленные мембраны с таким рисунком, резонаторы на их основе и НЭМС, продемонстрировали высокий выход годных изделий. Количество дефектных изделий составило менее 5% после процесса нанесения фоторезиста на поверхность мембраны, до нанесения резиста процент дефектных изделий составлял менее 2%. Мембраны имели высокие прочные характеристики. Экспериментально показано, что при такой геометрии возможно изготовление мембран толщиной 100 нм размером 1000 х 100 мкм с системой отверстий посередине, пригодных для дальнейшей работы, и способных выдержать все необходимые этапы для формирования из такой мембраны наноэлектромеханической системы, включая промывку, нанесение фоторезиста методом центрифугирования, нагрев до 180 градусов, электроннолучевую литографию, напыление тонких пленок металла.

Последующее изготовление резонаторов на полученной мембране возможно с применением стандартной технологии изготовления НЭМС на мембране. А именно: нанесением фоторезиста на поверхность эпитаксиально выращенного слоя мембраны с протравленными технологическими отверстиями, электронно-лучевой литографией, в ходе которой в слой фоторезиста экспонируется рисунок НЭМС, с последующим проявлением и напылением тонкого металлического слоя, выступающего в качестве маски при дальнейшем реактивно ионном травлении.

Краткое описание чертежей

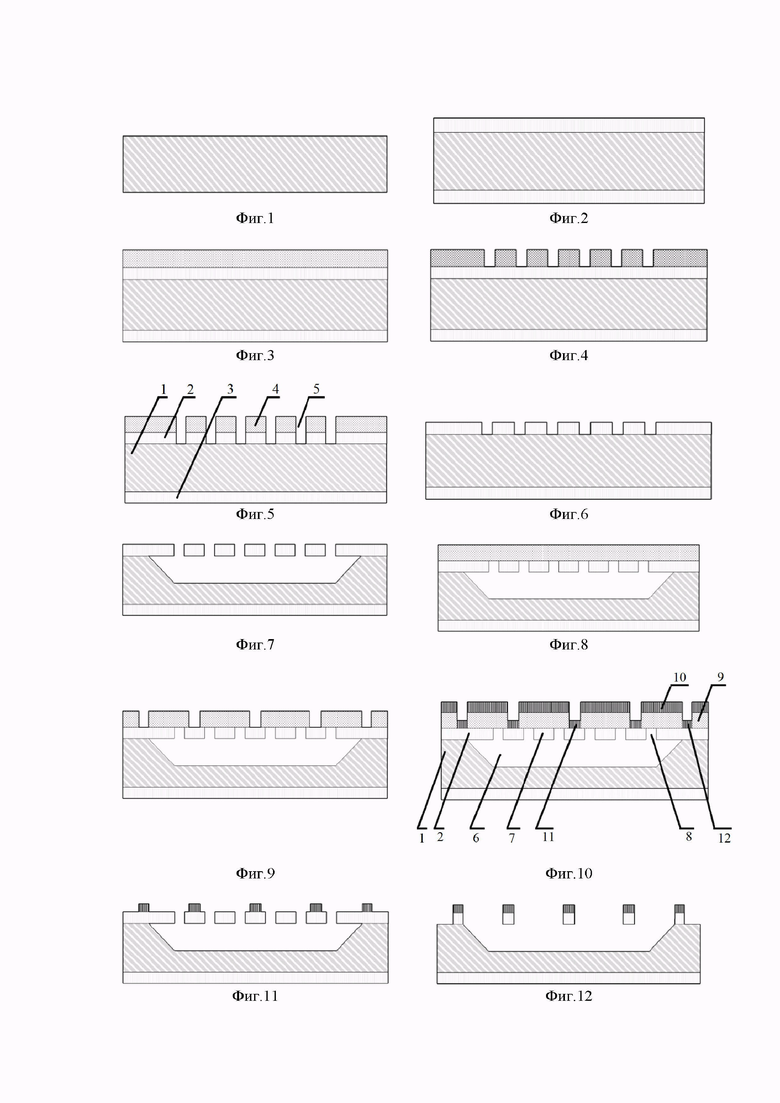

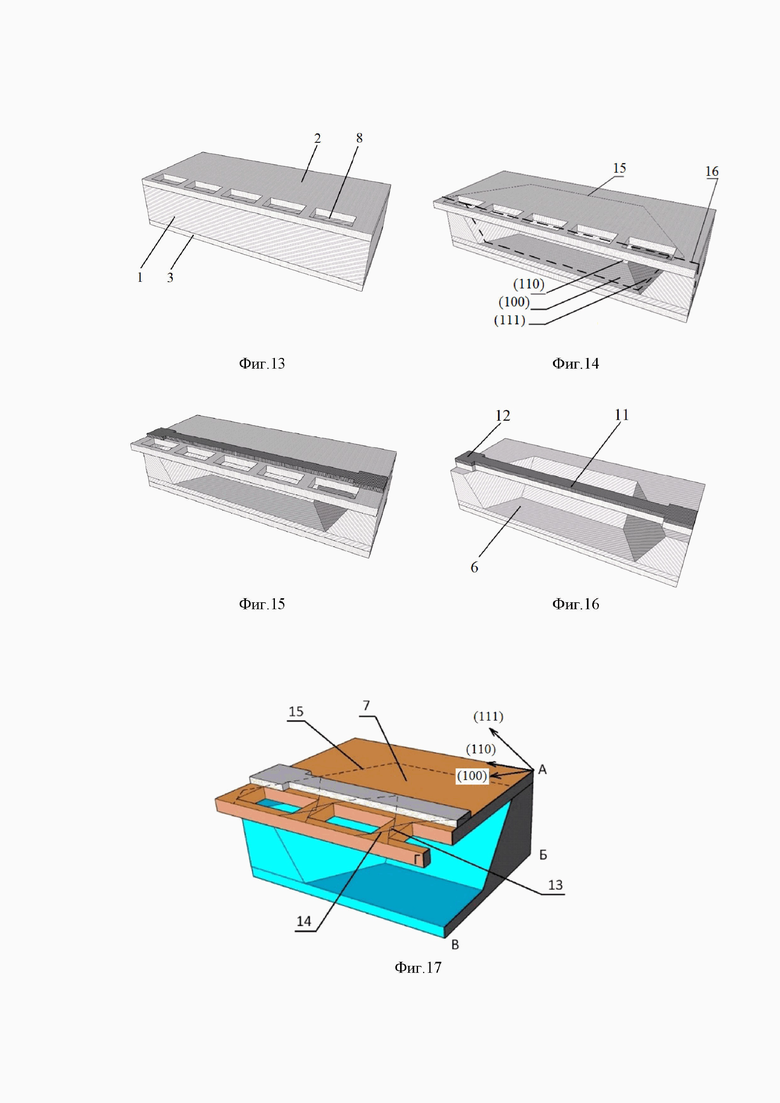

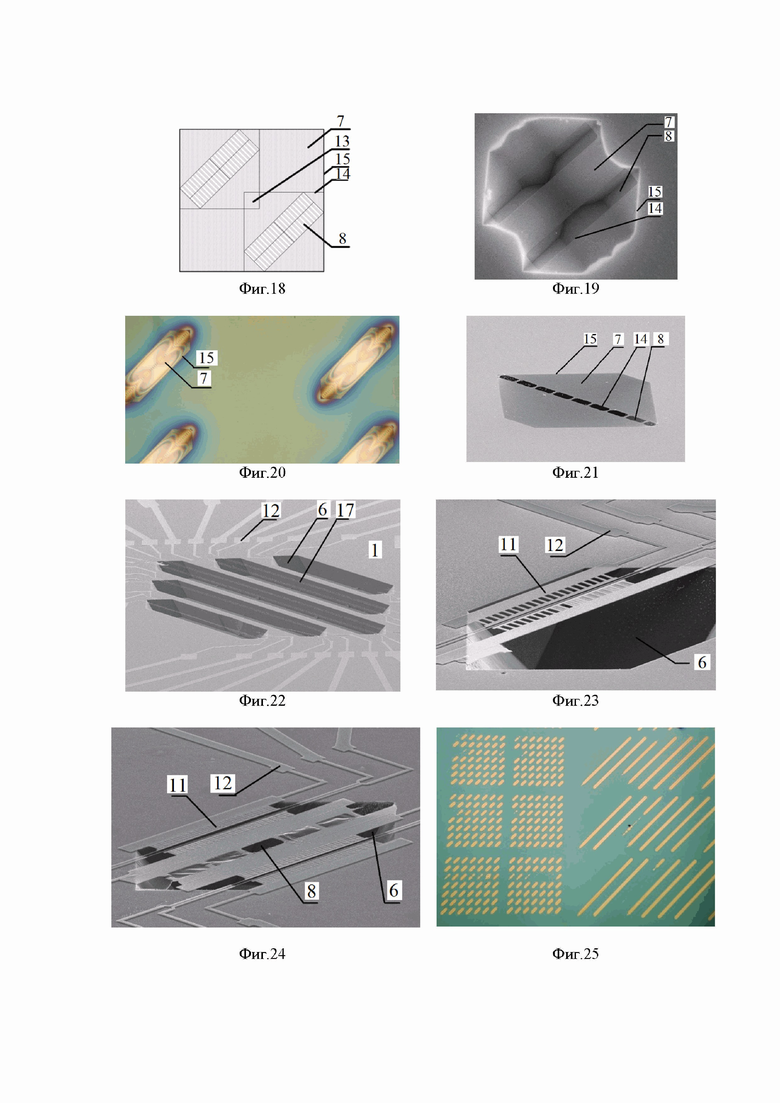

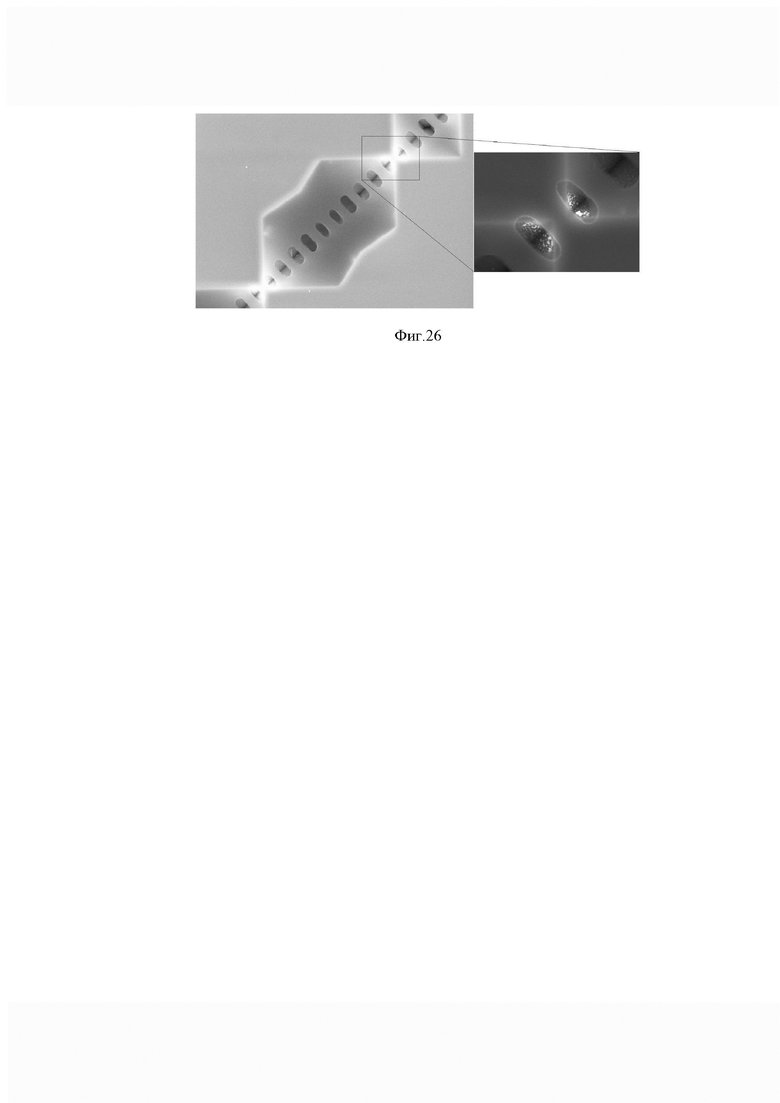

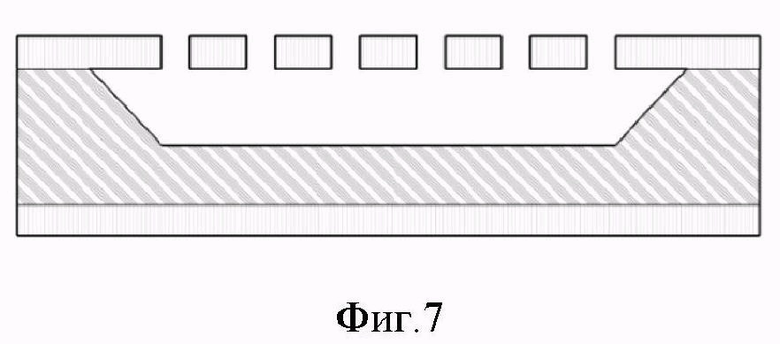

Изобретение поясняется иллюстративными материалами, где фигуры 1 - 16 демонстрируют этапы изготовления НЭМР, на которых представлен срез АБВГ фиг.17, а именно, на фиг.1 представлена исходная пластина кремния, на фиг.2 - пластина кремния с эпитаксиально выращенными на обеих поверхностях пластины слоями нитрида кремния; на фиг.3 - нанесенный слой фоторезиста; на фиг.4 - формирование рисунка технологических отверстий в слое фоторезиста с использованием литографии и проявления, на фиг.5 - формирование технологических отверстий в слое нитрида кремния методом реактивно-ионного травления, на фиг.6 и 13 - удаление остатков фоторезиста, на фиг.7 и 14 - мембрана, сформированная травлением кремния через технологические отверстия в щелочном растворе с образованием углубления под мембраной, на фиг.8 - нанесенный фоторезист, на фиг.9 - результат литографии и проявления структуры НЭМС, на фиг.10 - нанесение металлической маски, на фиг.11 и 15 - lift-off - удаление остатков фоторезиста, на фиг.12 и 16 - результат реактивно-ионного травления неприкрытых маской участков нитрида кремния, на фиг.17 представлен срез фигуры 15 с указанием направлений кристаллографических осей [100], [110] и [111] в пластине кремния, на фиг.18 - схематичное изображение мембраны, полученной в результате формирования углубления от слияния двух канавок в результате травления через соответствующие технологические отверстия, на фиг.19 - фотография, полученная с использованием электронного микроскопа, демонстрирующая результат формирования мембраны, схематически изображенной на фиг 18, на фиг.20 - фотография мембран в результате комбинации системы канавок (схематически этот этап отображен на фиг.7 и фиг.14), полученная с использованием оптического микроскопа, на фиг.21 - фотография мембраны в результате комбинации системы канавок (схематически этот этап отображен на фиг.7 и фиг.14), полученная с использованием электронного микроскопа, на фиг.22 - фотография НЭМС (схематично этот этап отображен на фиг.12 и фиг.16), полученная с использованием электронного микроскопа, на фиг 22 - 24 - фотографии примеров реализации НЭМС на основе изготовленных мембран, фотографии получены с использованием растрового электронного микроскопа, на фиг 25 - фотографии, демонстрирующие выход годных мембран, изготовленных с использованием изобретения, на фиг.26 представлен промежуточный этап формирования углубления из системы канавок.

Позициями на фигурах обозначены: 1- кремниевая пластина; 2 - эпитаксиально выращенный слой нитрида кремния на лицевой стороне пластины, 3 - эпитаксиально выращенный слой нитрида кремния на тыльной стороне пластины, 4 - первый слой фоторезиста, 5 - проэкспонированный рисунок технологических отверстий, 6 - углубление в кремниевой пластине, вытравленное жидкостным способом, 7 - мембрана, 8 - технологическое сквозное отверстие в слое нитрида кремния, 9 - второй слой фоторезиста, 10 - металлический слой, удаляемый при lift-off, 11 - металлическая маска резонатора, 12 - металлическая маска подводящих электродов НЭМС, 13 - область пересечения канавок от травления через технологические отверстия, 14 - граница канавки,, 15 - граница мембраны и углубления, образованного при слиянии канавок в процессе травления через соответствующие технологические отверстия, 16 - линия среза, в плоскости которой отображены фиг.1-16, 17 - наноэлектромеханический резонатор.

Осуществление изобретения

Далее представлено подробное описание изобретения, не ограничивающее его сущность. Специалисту понятно, что описание осуществления изобретения носит исключительно пояснительный характер, демонстрирующий возможность достижения заявленного технического результата. Настоящее изобретение может подвергаться различным изменениям и модификациям, понятным специалисту на основе прочтения данного описания. Такие изменения не ограничивают объем притязаний. Например, могут изменяться материал слоя, используемого для формирования мембраны, способ получения мембраны, геометрические размеры элементов, входящих в конструкцию мембраны и НЭМС, составы и параметры используемых в процессе производства НЭМС технологических газов, жидкостей, смесей и т.д.. В ряде случаев установка для электронно-лучевой литографии может быть заменена оптической или какой либо иной системой. Может быть изменен и сам процесс изготовления резонатора на полученной мембране, включая формирование резонатора с малым соотношением продольных и поперечных размеров до 1.

В обобщенном варианте осуществление изобретения связано с выполнением следующих этапов.

За основу берут стандартную для полупроводниковой технологии пластину кремния (фиг.1), на тыльной и лицевой поверхностях которой эпитаксиально выращивают слои материала изготовления мембраны, например, нитрида кремния (фиг.2). В одном из вариантов осуществления изобретения может быть использована кремниевая пластина толщиной, по меньшей мере, 100 мкм, на обеих поверхностях которой методом PECVD выращивают слои low-stress нитрида кремния толщиной не менее 10 нм. При этом в зависимости от прикладных задач может быть использована пластина кремния любой толщины, а слой нитрида кремния может быть сформирован из одного или нескольких монослоев. Кроме того, для реализации изобретения могут быть использованы коммерчески доступные пластины с уже нанесенными слоями нитрида кремния.

На следующем этапе на лицевую поверхность пластины, например, методом центрифугирования, наносят слой позитивного фоторезиста (фиг.3), в качестве которого может быть использован полиметилметакрилат (ПММА) с молекулярной массой 950К, нанесенный на поверхность пластины, например при скорости вращения центрифуги 3000 об/мин, в течение 30 секунд с формированием однородной пленки фоторезиста на поверхности пластины заданной толщины. После центрифугирования осуществляют сушку полученного изделия, например, в течение 10 минут при температуре 180 градусов, необходимой для удаления остатков растворителя из резиста и формирования пленки толщиной 200 нм (при указанных режимах), обладающих литографическими свойствами. Температура и время указанного процесса также могут изменяться в определенных диапазонах в зависимости от решаемых прикладных задач при формировании структуры НЭМС. Для обеспечения надежного маскирования слой фоторезиста должен иметь толщину, обеспечивающую на следующих технологических этапах возможность выполнять функцию маски и выдержать реактивно-ионное травление слоя нитрида кремния во фторсодержащей плазме. Как правило, для реализации данной функции толщина слоя фоторезиста зависит от толщины слоя нитрида кремния и селективности самого процесса реактивно-ионного травления. При определенных параметрах реактивно-ионного травления и использовании слоя нитрида кремния толщиной 100 нм, слой фоторезиста может быть нанесен толщиной 200 нм; если слой нитрида кремния составляет 200 нм, то слой фоторезиста наносят толщиной 400 нм. В одном из примеров реализации изобретения был сформирован слой фоторезиста в три технологических приема с формированием трех слоев ПММА А4 суммарной толщиной слоя ~ 500 нм.

Далее в слой фоторезиста при помощи электронно-лучевой литографии экспонируют рисунок технологических отверстий (фиг.4) под углом к кристаллографической оси кремния [100]. Рисунок может быть сформирован с использованием электронного микроскопа «Supra 40» (Carl Zeiss, Германия) и литографической приставки Raith. Размеры самих технологических отверстий не являются существенными при реализации заявленного способа и определяются геометрическими особенностями конечной системы. Прочностные характеристики получаемых структур (мембраны и резонатора) обеспечиваются посредством уменьшения суммарной площади технологических отверстий в проекции на поверхности пластины, определяемой длиной, шириной технологических отверстий и расстоянием между ними, которые подбирают в зависимости от геометрических размеров резонатора. Технологические отверстия могут иметь различные размеры, например, иметь ширину (для протяженных отверстий) от 100 нм до 5 мкм, предпочтительно от 300 нм до 2 мкм, еще более предпочтительнее от 500 нм до 1 мкм, при этом длина отверстий может варьироваться в широком диапазоне значений, например, от 500 нм до 10 мкм. Выбор размеров технологических отверстий не является принципиальным и может быть связан с технологическими ограничениями, например, с выбором типа литографии. Например, оптическая литография является более доступной и простой в технологическом исполнении, однако она не позволяет получать линию шириной меньше 1 мкм, электроннолучевая литография позволяет получить линию шириной меньше 100 нм, однако является более сложной при реализации. Изобретение позволяет сформировать прямоугольную мембрану с границами, расположенными параллельно кристаллографической оси [100], при этом границы мембраны будут проходить по крайним точкам (наиболее удаленным от геометрического центра) технологических отверстий. Если два технологических отверстия расположены таким образом, что границы канавок в проекции на плоскость мембраны (описанного вокруг отверстий прямоугольника - основания канавки), образующиеся от каждого из технологических отверстий пересекаются, то это приведет к формированию полости в кремниевой пластине с «подвешенной» над ней мембраной, например, из нитрида кремния, границы углубления (описанный прямоугольник вокруг системы канав) будут расположены параллельно кристалографическим осям [100] или [010], при этом границы углубления в проекции на поверхность пластины и мембраны будут проходить уже через крайние точки системы технологических отверстий. Такое расположение рисунка технологических отверстий и областей формирования углубления под мембраной демонстрирует фигура 17. Для проявления экспонированного рисунка пластину погружают в проявитель, который обладает высокой селективностью к травлению проэкспонированных участков по отношению к непроэкспонированным, время которого, как правило, варьируется от 30 до 60 секунд. В примере конкретного выполнения в качестве проявителя использована смесь изопропилового спирта с водой в соотношении 97/3.

Далее проводят реактивно-ионное травление верхнего слоя нитрида кремния во фторсодержащей плазме (фиг.5), которое может быть реализовано с использованием известных из уровня техники средств и методов (https://biblioclub.ru/index.php?page=book_red&id=498815&razdel=208). В одном из примеров реализации изобретения реактивно-ионное травление верхнего слоя нитрида кремния проводили через полученную маску из фоторезиста в плазме, содержащей SF6, при давлении 1 Па, мощности ВЧ-генератора 50 Вт.Продолжительность процесса зависит от толщины получаемого слоя нитрида кремния.

При выполнении данного этапа в качестве маски не обязательно использовать фоторезист, возможно также провести процесс посредством напыления слоя металлической маски.

В общем случае реализации изобретения необходимо сформировать маску для реактивно-ионного травления технологических отверстий, после чего провести реактивно-ионное травление, в результате которого рисунок отверстия переносится в верхний слой, выполненный из материала мембраны.

После реактивно-ионного травления верхнего слоя нитрида кремния проводят удаление остатков маски из фоторезиста (фиг.6, 13), которое происходит без разрыва вакуума при реактивно-ионном травлении в кислородосодержащей среде (например, O2, давлении 0,1 Па мощности ВЧ-генератора 50 Вт, при продолжительности процесса 2 мин., которая также зависит от толщины исходного слоя фоторезиста, и не влияет на поверхность, при превышении данного порога).

Далее осуществляют процесс селективного травления кремния и формирование мембраны (фиг.7). Через сформированные технологические отверстия в лицевом слое нитрида кремния осуществляют жидкостное травление материала подложки в растворе, обладающем высокой селективностью к травлению материала подложки (Si), по отношению к эпитаксиально выращенному на поверхности подложки материалу (SiNx). В одном из примеров реализации изобретения для селективного травления через сформированные в слое нитрида кремния отверстия (канавки) пластину помещают в 45% водный раствор KOH с добавлением 5% изопропилового спирта. Для повышения скорости травления кремния травление может быть осуществлено в нагретом щелочном растворе, например, до 80°С в течение трех часов для получения мембраны шириной 20-30 мкм.

После травления образец промывают водой для удаления остатков щелочи и изопропиловым спиртом для удаления остатков воды. Данный этап завершает формирование мембраны.

Аналогично пунктам 1, 2 и 3 поверхность нитрида кремния с уже подготовленной мембраной покрывают слоем фоторезиста, в который экспонируют и проявляют рисунок наноэлектромеханической системы (НЭМС).

Через проявленные окна на поверхность нитрида кремния методом электронно-лучевого напыления наносят тонкий слой металла, например, алюминия, толщиной, например, 30 нм, который в дальнейшем будет одновременно выполнять роль маски при реактивно-ионном травлении и роль проводящих контактов будущей структуры.

Затем проводят процедуру lift-off - удаление остатков фоторезиста с поверхности образца в растворителе, в качестве которого может быть использован ацетон, метилпирролидон. Процесс проводят известными из уровня техники средствами и методами (https://www.mems-exchange.org/catalog/lift_off).

Следует отметить, что в технологическом процессе производства НЭМС не используют операцию ультразвуковой обработки образца изделия в ультразвуковой ванне, направленную на ускорение процедуры lift-off, для исключения возможности разрушения сформированной мембраны от возникающих звуковых колебаний. Остатки фоторезиста могут быть удалены посредством обработки поверхности с непроявленным фоторезистом ацетоном, например, с использованием шприца. Для ускорения процедуры lift-off может быть использован подогретый ацетон.

В процессе реактивно-ионного травления во фторсодержащей плазме рисунок маски может быть перенесен в верхний слой нитрида кремния, в результате чего в области мембраны формируется резонатор.

Примеры реализации изобретения

Согласно изобретению были изготовлены НЭМС, фотографии которых представлены на фиг.22 - 25. На фиг.22 представлен наномеханический резонатор (НМР) длиной 400 мкм, с поперечным сечением 100х100 нм2. На 23 и 24 представлены НМР с управляющими электродами, резонаторы выполнены длиной 100 мкм с поперечным сечением 100х100 нм2, управляющие электроды расположены на расстоянии от проводов/резонаторов приблизительно на 100-200 нм.

При изготовлении НЭМС использована пластина со слоем нитрида кремния толщиной 100 нм, полученного методом химического осаждения из газовой фазы при низком давлении в реакторе на пластину кремния, толщиной 300 мкм (LPCVD - Low Pressure Chemical Vapor Deposition). При таком режиме осаждения полученная пленка имеет низкое напряжение растяжения порядка 300 - 400 МПа.

На данную пластину методом центрифугирования при скорости 3000 оборотов в минуту, в течение 30 секунд нанесен слой позитивного фоторезиста ПММА с молекулярной массой 950 К. Толщина полученного слоя ПММА при таких параметрах составила 200 нм. Затем образец подвергался сушке при температуре 180° в течение 10 минут.Для получения слоя фоторезиста толщиной 400 нм процесс повторялся.

Далее с использованием электронного микроскопа «Supra 40» (Carl Zeiss, Германия) и литографической приставки Raith методом электронно-лучевой литографии в фоторезист экспонировался рисунок конфигурации отверстий (окон) под углом 45 градусов к направлению кристалографической оси кремния [100]. Экспонирование фоторезиста происходило при давлении в камере растрового электронного микроскопа 4×10-7 - 6×10-6 мбар, ускоряющем напряжении электронного пучка 20 кВ с экспозиционной дозой 300 мкКл/см2. Значение апертуры при экспонировании рисунка канавок и подводящих электродов составляет 60 мкм, а нанопроводов и управляющих электродов 30 мкм.

На следующем этапе экспонированный слой фоторезиста ПММА проявляли в смеси изопропанола с деионизованной воды в соотношении 93:7. Затем выполняли травление слоя нитрида кремния во фторсодержащей плазме (SF6) через проявленные окна в фоторезисте с использованием установки «RDE-300» (Alcatel, Франция) на протяжении 90 секунд при мощности ВЧ генератора 50 Вт и давлении газа 1Па. Фоторезист удаляли в кислородосодержащей плазме при тех же параметрах в течение 2 минут, без разрыва вакуума между этапами травления.

Далее формировали мембрану путем селективного травления кремния через полученные отверстия в нитриде кремния 40% водным раствором KOH с добавлением 5% изопропилового спирта на протяжении 3 часов при 80°. Микрофотография полученной структуры канавки представлена на фиг.19. В процессе селективного травления кремния отдельные канавки объединялись в одну большую полость, формируя мембрану из нитрида кремния (рис. 21). Процесс травления останавливали при получении ширины мембраны 20 мкм.

После формирования мембраны процессы нанесения ПММА повторяли и методом электронно-лучевой литографии в резист экспонировали рисунок нанопроводов и электродов.

Фоторезист проявляли методом электронно-лучевого напыления в установке «L560» (Leybold), формировали алюминиевую маску толщиной 30 нм при давлении в вакуумной камере 4×10-7 мбар, ускоряющем напряжении электронного пучка 20 кВ и скорости напыления 0,2 нм/с. После напыления маски фоторезист удаляли в метилпирролидоне при температуре 110°, оставляя алюминиевый рисунок в проэкспонированных участках. После чего методом реактивно-ионного травления во фторсодержащей плазме протравливали нитрид кремния в не прикрытых алюминием местах. Таким образом формировали на пластине кремния подвешенные нанопровода и управляющие электроды.

При использовании изобретения выход качественных изделий составил 95% при изготовлении резонаторов с соотношением продольных размеров к поперечным 1000. НЭМС легко встраивались в интегральные микросхемы без потери качества. Данное преимущество было достигнуто благодаря травлению кремния через технологические отверстия, сформированные в мембране, расположение которых обеспечивало пересечение образуемых в процессе травления в пластине кремния канавок от соседних технологических отверстий, которые в проекции на мембрану имели область пересечения. Данный факт также демонстрируют результаты эксперимента, представленные на фиг.26, на которой отражен промежуточный этап формирования углубления из системы канавок. В центральной части данного изображения представлена система отверстий, для которых прямоугольники, описанные вокруг каждого из отверстий, имеют пересечение, что привело к формированию углубления. В правой части фигуры представлена увеличенная область с двумя соседними технологическими отверстиями, фактические размеры которых оказались менее исходных (сформированных на этапе литографии), в результате чего прямоугольники, описанные вокруг этих двух отверстий, не имеют области пересечения, травление кремния (формирование мембраны) остановилось на границе прямоугольника, описанного вокруг реально сформировавшегося отверстия, стороны которого расположены параллельно основным кристаллографическим осям [100].

Таким образом, заявленный способ обладает всеми преимуществами классической технологии изготовления НЭМС на мембранах и позволяет изготовить НЭМС практически любого размера и любой формы. При этом, заявленный способ избавлен от недостатков классической технологии изготовления НЭМС на мембранах, связанных с наличием сквозного отверстия в кремниевой подложке, которое образуется в процессе формирования мембраны.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕМЕНТОВ С НАНОСТРУКТУРАМИ ДЛЯ ЛОКАЛЬНЫХ ЗОНДОВЫХ СИСТЕМ | 2015 |

|

RU2619811C1 |

| Способ изготовления чувствительных элементов газовых датчиков | 2017 |

|

RU2650793C1 |

| Способ изготовления дифракционной кремниевой решетки типа эшелле | 2023 |

|

RU2809769C1 |

| Способ формирования объемных элементов в кремнии для устройств микросистемной техники и производственная линия для осуществления способа | 2022 |

|

RU2794560C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕМБРАННОГО ФИЛЬТРА | 2010 |

|

RU2446863C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАТРИЦЫ МЭМС МИКРОЗЕРКАЛ | 2024 |

|

RU2832493C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНЫХ КАНТИЛЕВЕРОВ ДЛЯ СКАНИРУЮЩЕГО ЗОНДОВОГО МИКРОСКОПА | 2004 |

|

RU2340963C2 |

| БОЛОМЕТРИЧЕСКИЙ ПРИЕМНИК С ПОЛИМЕРНЫМ ТЕПЛОИЗОЛЯТОРОМ | 2023 |

|

RU2812235C1 |

| Способ изготовления взаимодополняющих МДП-приборов | 1981 |

|

SU1023969A1 |

| СПОСОБ ФОРМИРОВАНИЯ СИСТЕМЫ МНОГОУРОВНЕВОЙ МЕТАЛЛИЗАЦИИ НА ОСНОВЕ ВОЛЬФРАМА ДЛЯ ВЫСОКОТЕМПЕРАТУРНЫХ ИНТЕГРАЛЬНЫХ МИКРОСХЕМ | 2015 |

|

RU2611098C1 |

Изобретение относится к области электротехники, а именно к наноэлектромеханическому резонатору с мембраной, которая представляет собой подвешенную часть из материала мембраны, например нитрида кремния, из которой формируется основа резонатора, и способам их изготовления, при этом полученная мембрана может быть использована для изготовления высокочувствительных сенсоров. Формирование мембраны резонатора и/или нанопровода на поверхности кремниевой пластины с отношением длины к ширине 100 более является техническим результатом изобретения, который достигается за счет выполнения в пластине кремния технологических отверстий, выполненных с обеспечением пересечения канавок, образуемых в пластине кремния в процессе травления через технологические отверстия, при этом основание канавки, примыкающее к тыльной стороне мембраны, имеет форму прямоугольника, в который вписано технологическое отверстие, с расположением сторон прямоугольника параллельно основным кристаллографическим осям [100], а полость под мембраной образована слившимися канавками. Технологические отверстия выполнены протяженными и расположены параллельно кристаллографической оси [110] или под углом к основной кристаллографической оси [100] от 20 до 45 градусов, обеспечивающим более высокую скорость травления кремния в направлениях его кристаллографических осей [100] и [110] по сравнению со скоростью травления в направлении [111]. Предложенная технология формирования мембраны на поверхности кремниевой пластины с последующим получением структур на ее основе обеспечивает повышение процента выхода годных изделий легко встраиваемых в интегральные микросхемы. 4 н. и 17 з.п. ф-лы, 26 ил.

1. Мембрана для наноэлектромеханического резонатора, размещенная на пластине кремния, со сформированной полостью под мембраной, характеризующаяся тем, что мембрана содержит технологические отверстия, выполненные с обеспечением возможности пересечения канавок, образуемых в пластине кремния в процессе травления кремния через технологические отверстия, при этом основание канавки, примыкающее к тыльной стороне мембраны, имеет форму прямоугольника, в который вписано технологическое отверстие, с расположением сторон прямоугольника параллельно основным кристаллографическим осям [100], а полость под мембраной образована слившимися канавками.

2. Мембрана по п.1, характеризующаяся тем, что граница основания канавки проходит через крайние точки технологического отверстия.

3. Мембрана по п.1, характеризующаяся тем, что технологические отверстия имеют размер по любому из измерений не менее 10 нм.

4. Мембрана по п.1, характеризующаяся тем, что технологические отверстия выполнены протяженными.

5. Мембрана по п.1, характеризующаяся тем, что технологические отверстия выполнены прямоугольными или овальными.

6. Мембрана по п.4, характеризующаяся тем, что протяженные технологические отверстия расположены с размещением их продольных осей под углом к основной кристаллографической оси [100].

7. Мембрана по п.4, характеризующаяся тем, что протяженные технологические отверстия расположены параллельно кристаллографической оси [110].

8. Мембрана по п.4, характеризующаяся тем, что технологические отверстия расположены под углом к основной кристаллографической оси [100] от 20 до 45 градусов, обеспечивающим более высокую скорость травления кремния в направлениях его кристаллографических осей [100] и [110] по сравнению со скоростью травления в направлении [111].

9. Мембрана по п.4, характеризующаяся тем, что технологические отверстия имеют длину, по меньшей мере в 10 раз превышающую их ширину.

10. Мембрана по п.1, характеризующаяся тем, что мембрана сформирована со стороны лицевой поверхности пластины.

11. Мембрана по п.1, характеризующаяся тем, что мембрана изготовлена из материала, пригодного для использования в наноэлектромеханических структурах.

12. Мембрана по п.4, характеризующаяся тем, что технологические отверстия расположены вдоль одной оси с параллельным или перпендикулярным расположением их продольной оси по отношению к диагонали мембраны, совпадающей с кристаллографической осью [110].

13. Мембрана по п.4, характеризующаяся тем, что технологические отверстия расположены таким образом, что их продольные оси расположены перпендикулярно оси мембраны, при этом геометрические центры технологических отверстий размещены на упомянутой оси мембраны.

14. Мембрана по п.1, характеризующаяся тем, что технологические отверстия имеют случайное расположение.

15. Наноэлектромеханический резонатор, характеризующийся тем, что выполнен на основе мембраны по п.1.

16. Наноэлектромеханический резонатор по п.15, характеризующийся тем, что выполнен с соотношением длины к ширине больше 1000.

17. Способ формирования мембраны на поверхности кремниевой пластины по п.1 для последующего изготовления наноэлектромеханического резонатора, включающий

- формирование на поверхности пластины кремния слоя из материала формируемой мембраны,

- формирование в мембране технологических отверстий, обеспечивающих возможность пересечения канавок, образуемых в пластине кремния в процессе травления кремния через технологические отверстия, при этом основание канавки, примыкающее к тыльной стороне мембраны, имеет форму описанного вокруг технологического отверстия прямоугольника, стороны которого расположены параллельно основным кристаллографическим осям [100] или [010],

- формирование мембраны по п.1 на поверхности пластины путем жидкостного травления кремния через полученные технологические отверстия с образованием под отверстиями упомянутых канавок, которые в процессе травления сливаются с образованием полости в пластине кремния и «подвешенной» мембраны.

18. Способ по п.17, характеризующийся тем, что формирование в мембране технологических отверстий осуществляют в несколько этапов, включая нанесение слоя фоторезиста на поверхность слоя из материала формируемой мембраны; формирование в слое фоторезиста рисунка отверстий с расположением их продольной оси под углом к кристаллографической оси [100] или параллельно кристаллографической оси [110] с использованием литографии и последующим его проявлением, и формирование отверстий в слое материала мембраны посредством переноса рисунка отверстий в упомянутый слой материала мембраны с помощью реактивно-ионного травления, при котором непроявленный резист на предыдущем этапе выступает в роли маски, с последующим удалением остатков фоторезиста с поверхности пластины.

19. Способ по п.17, характеризующийся тем, что жидкостное травление кремния через сформированные технологические отверстия в слое материала мембраны проводят в растворе, обладающем более высокой селективностью к травлению материала подложки по отношению к эпитаксиально выращенному на поверхности подложки материалу мембраны, при которой скорость травления материала подложки превышает скорость травления материала мембраны по меньшей мере в 10 раз.

20. Способ по п.17, характеризующийся тем, что рисунок технологических отверстий в слое фоторезиста формируют из условия пересечения прямоугольников, в которые вписаны технологические отверстия на плоскости мембраны.

21. Способ изготовления наноэлектромеханического резонатора по п.15, включающий формирование мембраны по п.1 на поверхности кремниевой пластины, изготовленной способом по п.17, с последующим нанесением на поверхность мембраны металлического слоя.

| US 10823630 B1, 03.11.2020 | |||

| US 2018172628 A1,21.06.2018 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕМЕНТОВ С НАНОСТРУКТУРАМИ ДЛЯ ЛОКАЛЬНЫХ ЗОНДОВЫХ СИСТЕМ | 2015 |

|

RU2619811C1 |

| US 2022238172 A1, 27.07.2022 | |||

| WO 2007016113 A2, 08.02.2007 | |||

| US 6355498 B1, 12.03.2002. | |||

Авторы

Даты

2023-11-23—Публикация

2022-08-01—Подача