Область техники

Изобретение относится к технологии микроэлектроники и может быть использовано для изготовления функциональных элементов наноэлектроники.

Уровень техники

Известно, что при исследовании микро- и наноразмерных объектов необходимо приблизить чувствительный элемент сенсора максимально близко к изучаемому объекту. Это достигается изготовлением сенсорного устройства или объекта, на оконечности используемого зонда, максимально близко к его краю.

Так, в патенте RU 2335033 С1 (опубликовано 27.09.2008, кл. H01L 21/306, В82В 3/00) описан способ изготовления кантилевера, включающий формирование на верхней поверхности монокристаллической кремниевой подложки КДБ с ориентацией (100) иглы кантилевера методом локального анизотропного травления кремния, формирование на верхней стороне подложки p-n перехода, локальное электрохимическое травление подложки с обратной стороны до p-n перехода с образованием кремниевой мембраны, формирование консоли кантилевера из указанной мембраны путем локального анизотропного травления мембраны с двух сторон пластины с использованием маски, защищающей иглу и верхнюю часть консоли. Иглу кантилевера формируют перед формированием p-n перехода, при этом глубина n-слоя составляет удвоенную толщину консоли, а маску для локального анизотропного травления мембраны получают методом "взрывной" литографии с использованием нижнего «жертвенного» слоя и верхнего маскирующего слоя из химически малоактивного металла.

Однако данное решение не предусматривает совмещение с таким кантилевером какого-либо чувствительного наноэлектронного функционального элемента. Стоит отметить, что традиционными методами микро- и наноэлектроники (литография и т.п.) невозможно изготовить наноустройство на кончике такой иглы.

Известно, что плоскости спайности кристаллических подложек позволяют сформировать микроэлектронные элементы с атомарно-гладкими остриями. Так, в патенте RU 2423083 С1 (опубликовано 10.07.2011, кл. А61В 17/32) описан способ изготовления лезвий или игл, в процессе изготовления острия которых осуществляют раскрой кристаллического материала при расположении режущей или колющей кромки в плоскости спайности. Используют кристаллический материал в виде пленки, а раскрой производят путем контролируемого формирования одной или нескольких трещин в пленке. Острие формируют на пересечении плоскостей спайности и поверхности пленки.

В полупроводниковой технологии известно выполнение v-образных канавок вдоль плоскостей спайности на подложках для последующего разделения на кристаллы (US 7358156, опубликовано 15.04.2008, кл. H01L 21/00), однако координаты углов образуемых кристаллов не регламентируются.

Известно выполнение одноэлектронного транзистора на оконечности кантилевера, кончик которого совмещен с острием и сформирован из тонкой мембраны путем реактивно-ионного травления (A Single Electron Transistor on an Atomic Force Microscope Probe / Brenning, Kubatkin, et al., Microtechnology and Nanoscience, Chalmers Nano Lett., Vol. 6, No. 5, 2006, pp. 937-941). Однако острие угла не получается атомарно острым, и в целом способ обладает большей трудоемкостью при изготовлении структур и имеет ограничения на тип изготавливаемой структуры. Метод в основном ориентирован на изготовление планарных структур напылением пленок на поверхности пластины, нет возможности формировать чувствительную структуру из кристаллического кремния.

В патенте US 6521921 В2 (опубликовано 15.04.2008, кл. H01L 27/148 (прототип)) описывается метод создания полевого транзистора, интегрированного в кантилевер. Способ включает формирование наконечника путем травления монокристаллической полупроводниковой подложки вдоль осей (100) таким образом, что плоскость (111) открыта на наклонных сторонах V-образной канавки, на которых образуют области истока и стока полевого транзистора. Угол зонда при использовании описанного в патенте способа получается атомарно-острым, но имеет целый ряд недостатков: во-первых, невозможно создание другой структуры, помимо МОП-транзистора. Во-вторых, размеры канала полученного таким методом транзистора слишком велики (несколько микрометров), что сильно ограничивает чувствительность получаемого устройства.

Раскрытие изобретения

Настоящее изобретение направлено на изготовление наноструктур с нанометровой точностью вблизи края, угла пластины, с возможностью разделения по плоскостям спайности.

Данная задача решается за счет способа изготовления элементов с наноструктурами для локальных зондовых систем, включающего нанесение на подложку из монокристаллического кремния с ориентацией {100}, по меньшей мере, одного слоя маскирующего покрытия, в котором формируют рисунок шаблона с выделением, по меньшей мере, трех областей, размещенных по взаимно перпендикулярным осям, совпадающим с двумя перпендикулярными кристаллографическими осями <110> подложки, задающих направление разлома подложки на соответствующее количество элементов и образующих на поверхности маскирующего покрытия каждого элемента вблизи точки пересечения указанных осей площадки для размещения наноструктуры, проведение жидкостного травления подложки через сформированный в маскирующем покрытии рисунок шаблона до проявления фигур травления в теле подложки в форме треугольных канавок, образованных пересечением плоскостей {111} подложки, формирование наноструктур на упомянутых площадках литографическими методами и разделение подложки на указанные элементы по линиям, образованным канавками.

Маскирующее покрытие возможно представляет собой SiO2 при этом толщина которого составляет не менее 50 нм.

Маскирующее покрытие возможно выполнить из слоя Si3N4 при этом толщина которого составляет не менее 10 нм.

Жидкостное травление подложки до появления фигур травления возможно провести в 30% растворе КОН при комнатной температуре.

Области, задающие направление разлома подложки, возможно выполнить в форме прямоугольника.

Области, задающие направление разлома подложки, возможно выполнить в форме прямоугольника, который переходит в более узкий прямоугольник при приближении к точке пересечения кристаллографических осей <110> подложки.

Наноструктура может представлять собой полевой транзистор с каналом-нанопроводом.

Разделение подложки возможно осуществить механически с приложением изгибающего момента.

В качестве подложки возможно использовать пластину кремний на изоляторе.

Технический результат - возможность совмещения острия зонда с выполняемой на нем наноструктурой на предопределенных расстояниях 0-50 нм от оконечности острия.

Краткое описание чертежей

Существо предлагаемого способа поясняется на чертежах, где на:

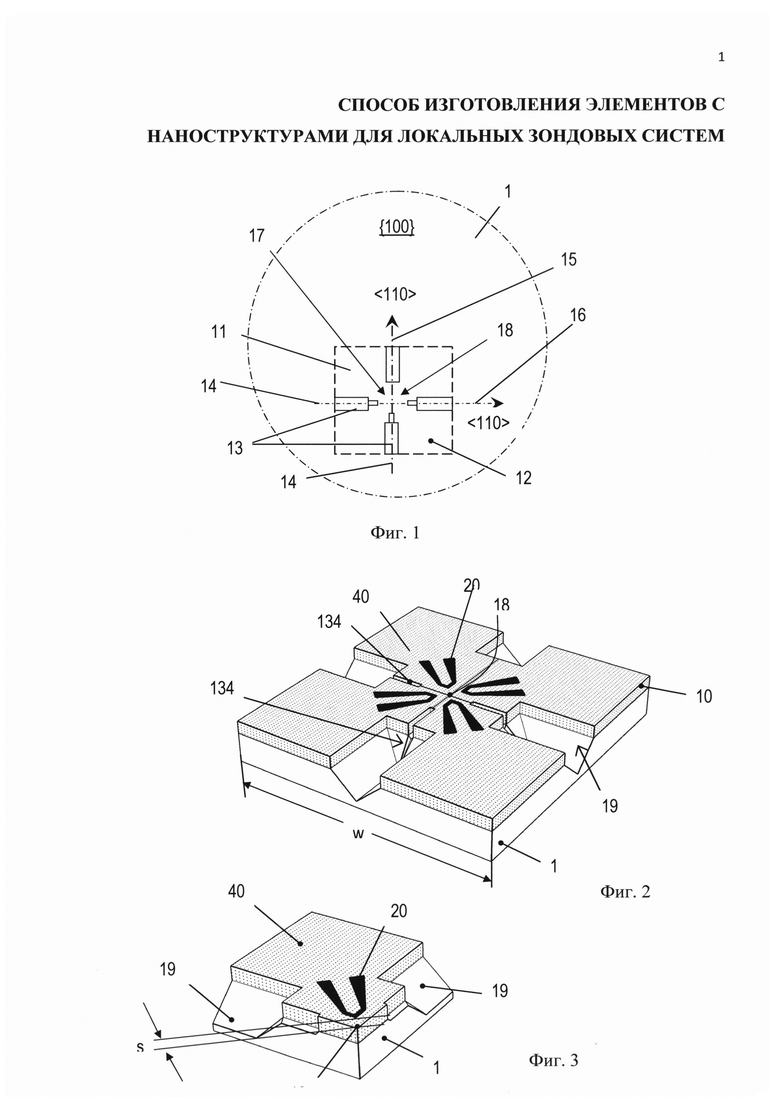

фиг. 1 - принцип формирования структуры на подложке;

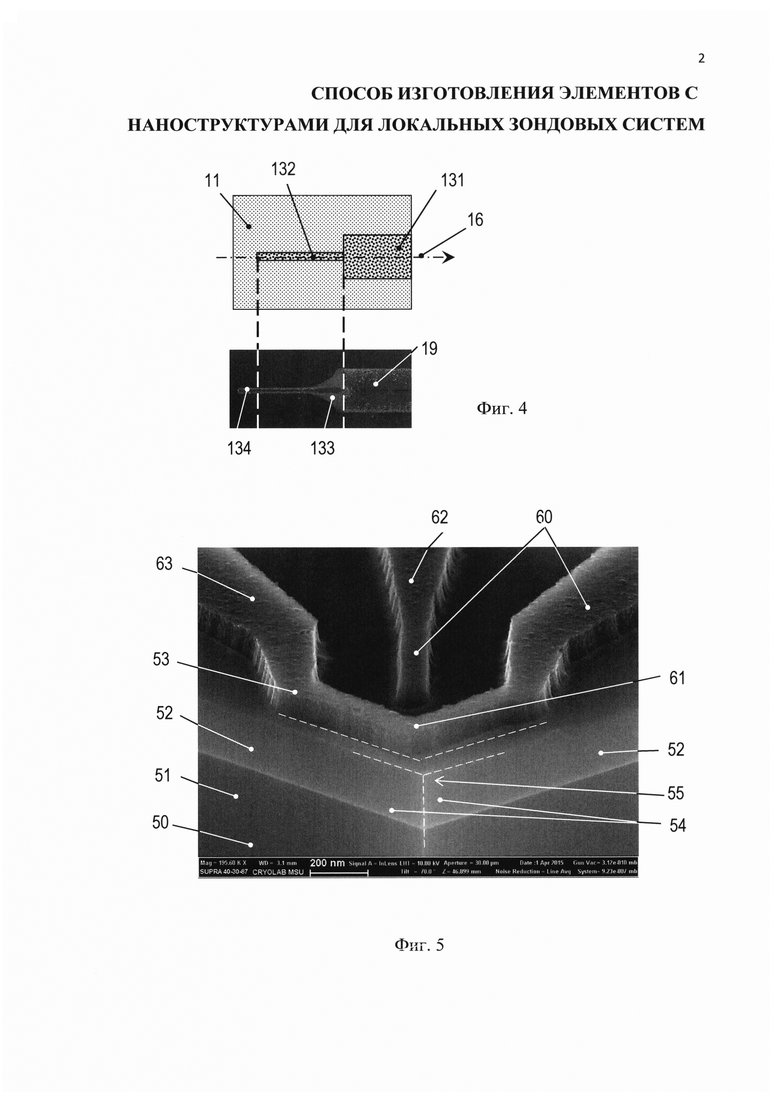

фиг. 2 - вид структуры после проведения жидкостного травления;

фиг. 3 - элемент зонда после механического разделения;

фиг. 4 - ступенчатый многоугольник шаблона и реальный вид канавки в результате растравливания;

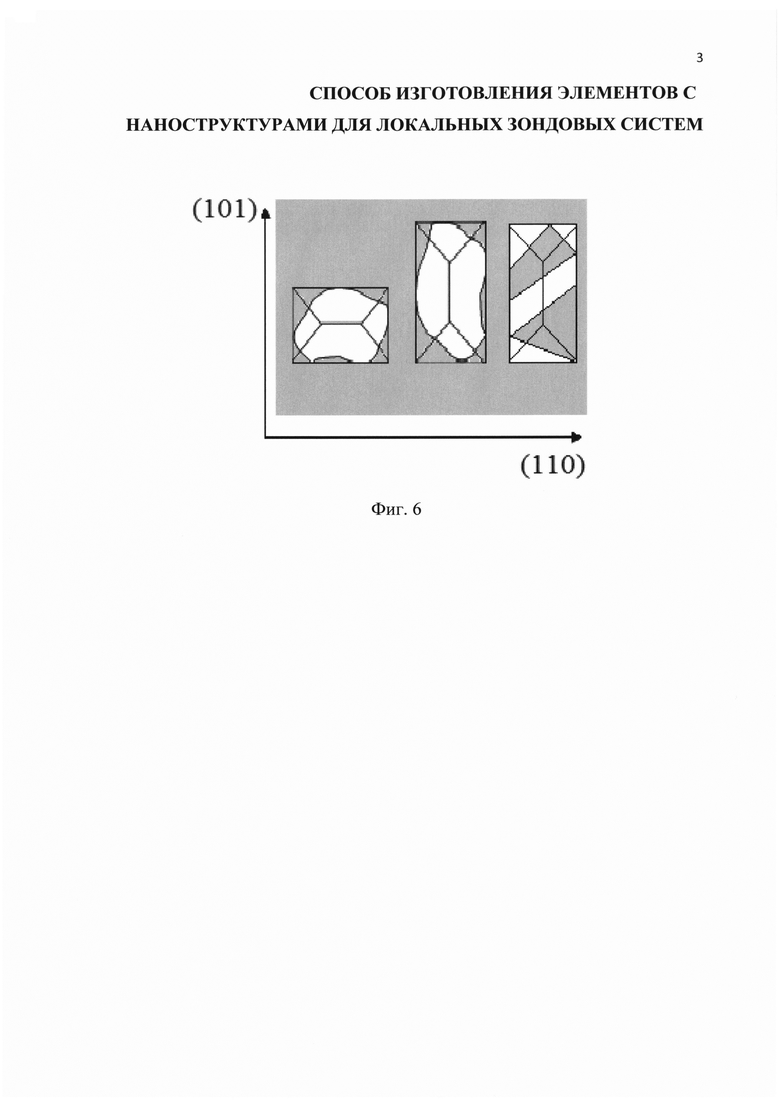

фиг. 5 - микрофотография наноструктуры для локальной зондовой системы, выполненной на краю подложки.

Фиг. 6 - форма выполнения различных фигур на маскирующем покрытии и форма фигур после вытравливания.

Осуществление изобретения

Как известно, анизотропное жидкостное травление монокристаллического кремния широко используется при формировании различных микроэлектронных структур. Скорость травления кремния в щелочи сильно зависит от ориентации кристаллографических плоскостей и различается в сотни раз по направлениям <100> и <111>, т.е. кремний практически травится только вдоль одного из направлений, останавливаясь на другом. Это означает, что при травлении кремниевой пластины ориентации {100} через маску с прямоугольным отверстием образуется треугольная канавка, боковые стенки которой ориентированы в плоскости <111>, они перпендикулярны направлению с наименьшей скоростью травления. Процесс травления остановится практически на одной моноатомной линии вдоль кристаллографической оси, которая определится пересечением этих плоскостей под углом 70,52°.

По линиям кристаллографических осей канавок, изготовленных во взаимно перпендикулярных направлениях, можно с большой точностью определить координаты точки их пересечения. Точка пересечения совпадет с координатами угла чипа после разлома пластины по заданным кристаллографическим осям.

Таким образом, за счет точного литографического совмещения (0-50 нм) наноструктура заранее может быть изготовлена в нужной области чипа, после чего происходит его разлом по кристаллографическим осям и нужные элементы структуры оказываются вблизи края или угла пластины.

Способ изготовления элементов с наноструктурами для локальной зондовой системы (см. фиг. 1-3) включает нанесение на подложку 1 из монокристаллического кремния или структуры кремний-на-изоляторе (КНИ) с ориентацией {100} по меньшей мере одного слоя маскирующего покрытия 10, например, из слоя SiO2 не менее 50 нм или слоя Si3N4 не менее 10 нм. На фиг. 2 схематично показан один элемент 11 подложки, их число может быть любым, а размер w определяется конструкцией зонда.

В подготовленном на элементе 11 маскирующем покрытии формируют рисунок шаблона 12 с выделением по меньшей мере трех областей 13, размещенных по взаимно перпендикулярным осям 14, совпадающим с двумя перпендикулярными кристаллографическими осями <110> 15, 16 подложки 1 для образования на поверхности маскирующего покрытия вблизи точки 18 пересечения указанных осей 14 площадки 17 для размещения наноструктуры. Области 13 задают направление разлома подложки 1 на соответствующее количество элементов 11.

При этом форма выполнения областей 13 не имеет значения. Вытравливание в сформированных областях 13 маскирующего покрытия приведет к образованию прямоугольной фигуры, соответствующей максимальным размерам области 13 (прямоугольники на Фиг. 6) в маскирующем слое в направлениях <110>, что хорошо известно из уровня техники (Фиг. 6). Таким образом, для получения канавки прямоугольной формы в маскирующем покрытии, области могут быть произвольной формы или даже состоять из нескольких элементов (см. третий прямоугольник - Фиг. 6).

Метод формирования рисунка шаблона 12 в маскирующем покрытии 10 может быть различным, например, возможно проведение литографии по слою резиста, нанесенного поверх маскирующего слоя и перенос этого рисунка посредством реактивно-ионного травления в слой маскирующего покрытия 10. Так же возможно проведение прямой, ионно-лучевой литографии, когда рисунок шаблона формируется непосредственно ионным пучком в слое 10 маскирующего покрытия. Кроме того, формирование рисунка шаблона 12 возможно непосредственно при нанесении маскирующего покрытия 10 через предварительно сформированную маску на элементе 11. Полностью в настоящем описании метод формирования рисунка шаблона 12 в маскирующем слое 10 не приводятся.

Далее проводят жидкостное травление подложки 1, через сформированный в маскирующем покрытии 10 рисунок, до проявления фигур травления в теле подложки в форме треугольных канавок 19, образованных пересечением плоскостей {111} подложки 1.

Относительно точки 18 пересечения осей канавок 19 литографическими методами выполняют наноструктуру 20, чувствительную к параметрам, регистрируемым зондовой системой, например полевой транзистор с каналом-нанопроводом, но возможно и любое другое чувствительное устройство наноэлектроники, например наноразмерный датчик Холла. В настоящем описании конструкция наноструктуры и способ ее формирования не приводятся. Расстояние s между точкой 18 и чувствительным элементом наноструктуры 20 может точно позиционировано и составлять s=0-50 нм, т.е. находиться на заранее предопределенном расстоянии.

После того как сформирована наноструктура 20 проводят механическое разделение подложки 1 на отдельные элементы 40 зонда, например, приложением изгибающего момента. Как следует из приведенного описания в результате разделения возможно получить одновременно четыре отдельных зонда (фиг. 3).

Для удобства совмещения и разделения пластины на части разламыванием (фиг. 4) шаблон 12 может представлять собой, например, прямоугольник 131 шириной ок. 50 мкм, переходящий в прямоугольник 132 меньшей ширины - ок. 6 мкм, направленный в сторону площадки 17 для последующего формирования наноструктуры. Широкий прямоугольник 131 позволяет получить достаточно глубокую канавку 19 для удобства разламывания подложки 1, а узкая 132 - нужна для более точного совмещения. Иными словами, ступенчатый переход позволяет одновременно добиться и легкого разделения, и высокой точности совмещения наноструктуры относительно точки 18 пересечения осей. Следует учитывать и растравливание с изменением реальных размеров: происходит скругление 133 и возможно незначительное увеличение длины 134 канавки (показано пунктиром), что, однако, не влияет на разделение подложки по плоскостям спайности кристалла.

Подложка кремния или пластины кремния на изоляторе (КНИ), покрывается маской для травления в щелочи. Например, достаточно иметь слой SiO2 толщиной 200 нм или слой Si3N4 - 100 нм; при селективном травлении в щелочном растворе такой толщины маски хватает для травления подложки кремния до смыкания плоскостей {111} вдоль осей <110>.

Далее в слое SiO2/Si3N4 формируется рисунок шаблона, например, с помощью реактивно-ионного травления через резистную маску или с помощью сфокусированного ионного пучка.

Если используется трехслойная подложка со структурой «кремний-диэлектрик-кремний» (кремний на изоляторе, КНИ), или любые иные многослойные покрытия, то в таком случае необходимо повторить (перенести) рисунок шаблона, сформированный в маскирующем покрытии, и в этих слоях, тем самым обнажив поверхность несущей кремниевой подложки. Это возможно сделать методами, аналогичными методам формирования рисунка шаблона в маскирующем покрытии. В концентрированном 30% растворе щелочи КОН в течение 48 часов при комнатной температуре производится травление кремниевой подложки, которое практически останавливается после «смыкания» плоскостей {111}. В нашем эксперименте после травления канавки 131 имели размер по ширине 20-70 мкм, по длине 500-1500 мкм, канавки 132 по ширине 2-15 мкм, по длине - 50-500 мкм. Возможно использование и одной канавки шириной 0.5-300 мкм.

Маска удаляется с помощью реактивно-ионного травления и жидкостного травления в плавиковой кислоте или используется в дальнейшем в качестве слоя диэлектрика.

Разделение пластины на отдельные элементы проводилось разламыванием за счет приложения усилия к краям пластины.

Изготавливали полевой транзистор с каналом-нанопроводом, но возможно и любое другое устройство. Устройства, изготовленные этим методом, могут быть использованы в качестве локальных сенсоров для зондовых устройств.

Пример реализации

Наноструктура для локальной зондовой системы, представляющая собой V-образный нанопровод толщиной 100 нм, изготовленный в верхнем слоек кремния пластины кремния на изоляторе была изготовлена по предлагаемому способу следующим образом.

Пластина кремния на изоляторе методом химического осаждения из газовой фазы покрывалась 200 нм слоем SiO2 и 100 нм слоем Si3N4. Полученная заготовка покрывалась 1 мкм слоем полиметилметакрилата (ПММА) методом центрифугирования. С помощью электронной литографии в слое ПММА формировался рисунок виде четырех областей (прямоугольников) шириной 50 мкм и длиной 1 мм, которые переходят в более узкий прямоугольник при приближении к зоне для формирования наноструктуры (точки пересечения кристаллографических осей <110> подложки) длиной 200 мкм и шириной 8 мкм, размещенных по взаимно перпендикулярным осям, совпадающим с двумя перпендикулярными кристаллографическими осями <110> подложки, для образования на поверхности маскирующего покрытия вблизи точки пересечения указанных осей площадки для размещения наноструктуры. Рисунок маски переносился в слои SiO2/Si/SiO2/Si3N4 методом реактивно-ионного травления. Затем проводилось жидкостное травление подложки в 30% растворе КОН при комнатной температуре в течение 36 часов через сформированный в маскирующем покрытии рисунок шаблона до проявления фигур травления в форме треугольных канавок, образованных пересечением плоскостей {111} подложки. После этого слой Si3N4 удаляли путем реактивно-ионного травления, а верхний слой SiO2 удаляли методом жидкостного травления в плавиковой кислоте. Далее в верхнем слое кремния пластины КНИ вокруг условной точки пересечения осей канавок методом электронной литографии с совмещением по осям канавок и реактивно-ионного травления формировалась структура в виде четырех V-образных нанопроводов, острия которых располагались на расстоянии 50 нм от точки пересечения осей канавок. Затем производилось механическое разделения пластины на 4 части путем приложения изгибающего момента к краям пластины: сначала она разделялась на две части вдоль одного направления, затем каждая из полученных половинок разделялась еще на две части вдоль перпендикулярных первому направлений.

На фиг. 5 показана микрофотография наноструктуры для локальной зондовой системы, выполненной по предлагаемому способу на краю подложки 50 из материала КНИ: пластина 51 из кремния, изолирующий слой 52 из SiO2, слой 53 кремния, грани 54 {110} кремниевой подложки, образовавшиеся после разделения подложки. Острый угол 55 образован разделением пластины по плоскостям {110} подложки. Наноструктура 60 представляет собой полевой транзистор с каналом-нанопроводом 61 и затвором 62, изготовленным на верхнем слое 53 кристаллического кремния пластины. В выполненном примере реализации расстояние от острийной части угла 55 до канала-нанопровода 61 составляет около 50 нм за счет высокой точности совмещения наноструктуры относительно точки 18 пересечения осей, что подтверждает достижение технического результата - возможности совмещения острия зонда с выполняемой на нем наноструктурой на предопределенных расстояниях 0-50 нм от оконечности острия.

| название | год | авторы | номер документа |

|---|---|---|---|

| НАНОЭЛЕКТРОМЕХАНИЧЕСКИЙ РЕЗОНАТОР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2022 |

|

RU2808137C1 |

| КАНТИЛЕВЕР С ВИСКЕРНЫМ ЗОНДОМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2275591C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЗМ-НАНОСЕНСОРОВ МЕТОДОМ ЭЛЕКТРОННОЙ СТИМУЛЯЦИИ | 2009 |

|

RU2402022C1 |

| СПОСОБ АНИЗОТРОПНОГО ТРАВЛЕНИЯ КРИСТАЛЛОВ КРЕМНИЯ | 1996 |

|

RU2106717C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЧАТОЙ МИКРО-, НАНОИГЛЫ В ИНТЕГРАЛЬНОМ ИСПОЛНЕНИИ | 2009 |

|

RU2425387C1 |

| ОСТРИЙНЫЕ СТРУКТУРЫ, ПРИБОРЫ НА ИХ ОСНОВЕ И МЕТОДЫ ИХ ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2240623C2 |

| КАНТИЛЕВЕР С ОДНОЭЛЕКТРОННЫМ ТРАНЗИСТОРОМ ДЛЯ ЦЕЛЕЙ ЗОНДОВОЙ МИКРОСКОПИИ | 2012 |

|

RU2505823C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНЫХ КАНТИЛЕВЕРОВ ДЛЯ СКАНИРУЮЩЕГО ЗОНДОВОГО МИКРОСКОПА | 2004 |

|

RU2340963C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАНТИЛЕВЕРА СКАНИРУЮЩЕГО ЗОНДОВОГО МИКРОСКОПА | 2007 |

|

RU2335033C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНОГО ПОЛУПРОВОДНИКОВОГО ЛАЗЕРА НА ОСНОВЕ ТОНКОЙ МНОГОПРОХОДНОЙ ИЗЛУЧАЮЩЕЙ p-n-ГЕТЕРОСТРУКТУРЫ | 2008 |

|

RU2381604C1 |

Изобретение относится к технологии микроэлектроники и может быть использовано для изготовления функциональных элементов наноэлектроники. Техническим результатом является возможность совмещения острия зонда с выполняемой на нем наноструктурой на предопределенных расстояниях 0-50 нм от оконечности острия. Способ изготовления элементов с наноструктурами для локальных зондовых систем включает нанесение на подложку из монокристаллического кремния с ориентацией {100}, по меньшей мере, одного слоя маскирующего покрытия, в котором формируют рисунок шаблона с выделением, по меньшей мере, трех областей, размещенных по взаимно перпендикулярным осям, совпадающим с двумя перпендикулярными кристаллографическими осями <110> подложки, задающих направление разлома подложки на соответствующее количество элементов и образующих на поверхности маскирующего покрытия каждого элемента вблизи точки пересечения указанных осей площадки для размещения наноструктуры, проведение жидкостного травления подложки через сформированный в маскирующем покрытии рисунок шаблона до проявления фигур травления в теле подложки в форме треугольных канавок, образованных пересечением плоскостей {111} подложки, формирование наноструктур на упомянутых площадках литографическими методами и разделение подложки на указанные элементы по линиям, образованным канавками. 8 з.п. ф-лы, 6 ил.

1. Способ изготовления элементов с наноструктурами для локальных зондовых систем, включающий

нанесение на подложку из монокристаллического кремния с ориентацией {100}, по меньшей мере, одного слоя маскирующего покрытия, в котором формируют рисунок шаблона с выделением, по меньшей мере, трех областей, размещенных по взаимно перпендикулярным осям, совпадающим с двумя перпендикулярными кристаллографическими осями <110> подложки, задающих направление разлома подложки на соответствующее количество элементов и образующих на поверхности маскирующего покрытия каждого элемента вблизи точки пересечения указанных осей площадки для размещения наноструктуры,

проведение жидкостного травления подложки через сформированный в маскирующем покрытии рисунок шаблона до проявления фигур травления в теле подложки в форме треугольных канавок, образованных пересечением плоскостей {111} подложки,

формирование наноструктур на упомянутых площадках литографическими методами

и разделение подложки на указанные элементы по линиям, образованным канавками.

2. Способ по п. 1, отличающийся тем, что маскирующее покрытие представляет собой SiO2 толщиной не менее 50 нм.

3. Способ по п. 1, отличающийся тем, что маскирующее покрытие представляет собой Si3N4 толщиной не менее 10 нм.

4. Способ по п. 1, отличающийся тем, что жидкостное травление подложки до проявления фигур травления проводят в 30% растворе КОН при комнатной температуре.

5. Способ по п. 1, отличающийся тем, что области, задающие направление разлома подложки, выполняют в форме прямоугольника.

6. Способ по п. 1, отличающийся тем, что области, задающие направление разлома подложки, выполняют в форме прямоугольника, который переходит в более узкий прямоугольник при приближении к точке пересечения кристаллографических осей <110> подложки.

7. Способ по п. 1, отличающийся тем, что наноструктура представляет собой полевой транзистор с каналом-нанопроводом.

8. Способ по п. 1, отличающийся тем, что разделение подложки осуществляют механически с приложением изгибающего момента.

9. Способ по п. 1, отличающийся тем, что в качестве подложки используют пластину кремний на изоляторе.

| US 6521921 B2, 18.02.2003 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ КАНТИЛЕВЕРА СКАНИРУЮЩЕГО ЗОНДОВОГО МИКРОСКОПА | 2007 |

|

RU2335033C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСТРИЯ ЛЕЗВИЯ ИЛИ ИГЛЫ | 2009 |

|

RU2423083C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЧАТОЙ МИКРО-, НАНОИГЛЫ В ИНТЕГРАЛЬНОМ ИСПОЛНЕНИИ | 2009 |

|

RU2425387C1 |

| ТРЕХМЕРНАЯ СТРУКТУРА, ОБРАЗОВАННАЯ ТОНКИМИ КРЕМНИЕВЫМИ ПРОВОЛОКАМИ, СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ И УСТРОЙСТВО, СОДЕРЖАЩЕЕ ЕЕ | 2003 |

|

RU2320976C2 |

| US 7297568 B2, 20.11.2007 | |||

| US 8245318 B2, 14.08.2012 | |||

| CN101738541 A, 16.06.2010. | |||

Авторы

Даты

2017-05-18—Публикация

2015-12-22—Подача