Изобретение относится к способам перемещения нагруженных элементов, грузов и может быть использовано в строительстве, машиностроении, на производственных предприятиях и в других областях промышленности для перемещения нагруженных элементов.

Из уровня техники известен способ перемещения подвижного элемента под нагрузкой. Известный способ перемещения подвижного элемента под нагрузкой заключается в том, что придают подвижному элементу вращательное движение вокруг собственной оси путем воздействия вертикально перемещающимся приводным элементом на поверхность подвижного элемента по касательной к окружности с центром, лежащим на оси вращения подвижного элемента, и приложение нагрузки с помощью механизма с нагрузкой в виде груза к подвижному элементу в направлении, перпендикулярном оси вращения, при этом подвижный элемент в процессе перемещения имеет опору со стороны, диаметрально противоположной месту воздействия на него приводным элементом, а направление приложения нагрузки к подвижному элементу смещено относительно оси вращения в сторону от места воздействия приводным элементом таким образом, что подвижный элемент при перемещении толкает механизм с нагрузкой в вертикальном направлении (см. Патент RU 2526734, опубликован 27.08.2014).

Также известен способ перемещения подвижного элемента под нагрузкой путем придания подвижному элементу вращательного движения вокруг собственной оси путем воздействия приводным элементом в виде центральной шестерни на поверхность подвижного элемента в виде сателлита по касательной к окружности с центром, лежащим на оси вращения подвижного элемента, и приложения нагрузки к подвижному элементу с помощью по меньшей мере одного колеса, связанного посредством водила с выходной шестерней, в направлении, перпендикулярном оси вращения, при этом подвижный элемент в процессе перемещения имеет опору в виде внешней неподвижной шестерни со стороны, диаметрально противоположной месту воздействия на него приводным элементом, направление приложения нагрузки к подвижному элементу смещено относительно оси вращения в сторону от места воздействия приводным элементом таким образом, что подвижный элемент при перемещении толкает по меньшей мере одно колесо и связанное с ним водило (см. Патент RU 2526734, опубликован 27.08.2014).

Указанные известные решения приняты в качестве наиболее близкого решения к предложенным способам.

Недостаток наиболее близкого способа заключается в том, что тяжелый груз и элементы, находящиеся под его нагрузкой, при толкании их подвижным элементом скатываются с поверхности подвижного элемента, воздействуя на корпус подъемного устройства, что может вызвать в процессе эксплуатации деформацию корпуса подъемного устройства, снижая надежность подъемного устройства и необходимость его ремонта. Также тяжелый груз и элементы, находящиеся под его нагрузкой, скатываясь с подвижного элемента давят на подвижный элемент, возвращая его в исходное состояние, что ведет к возврату приводного элемента в исходное состояние и, следовательно, к необходимости приложения большего усилия для того, чтобы переместить тяжелый груз и элементы, находящиеся под его нагрузкой, затрачивая больше энергии и сил, что также ведет к снижению КПД.

Технической проблемой, решаемой предложенным изобретением, является исключение указанных недостатков и повышение эффективности перемещения грузов.

Техническим результатом изобретения является снижение усилия и энергии для перемещения груза большой массы за счет смещения нагрузки и сохранения равновесного положения нагруженного механизма на наклонной поверхности подвижного элемента, повышение надежности работы подъемного устройства, повышение КПД.

Технический результат изобретения достигается благодаря способу перемещения подвижного элемента под нагрузкой по первому варианту, заключающемуся в придании подвижному элементу вращательного движения вокруг собственной оси путем воздействия вертикально перемещающимся приводным элементом на поверхность подвижного элемента по касательной к окружности с центром, лежащим на оси вращения подвижного элемента, и приложения нагрузки с помощью механизма с нагрузкой к подвижному элементу в направлении, перпендикулярном оси вращения, при этом подвижный элемент в процессе перемещения имеет опору со стороны, диаметрально противоположной месту воздействия на него приводным элементом, а направление приложения нагрузки к подвижному элементу смещено относительно оси вращения в сторону от места воздействия приводным элементом таким образом, что подвижный элемент при перемещении толкает механизм с нагрузкой в вертикальном направлении и вращает его, причем используют механизм с нагрузкой, связанный с держателем груза, при этом механизм с нагрузкой выполнен в виде вала с участками разного диаметра, часть которого выполнена в виде первой шестерни, а подвижный элемент имеет опорный диск с второй шестерней, находящейся в зацеплении с первой шестерней, при этом держатель груза связан по меньшей мере с одним участком вала так, что место приложения нагрузки и место зацепления первой и второй шестерен лежат в одной вертикальной плоскости, а значение диаметра указанного по меньшей мере одного участка вала, связанного с держателем груза, подобрано с возможностью равновесного положения на подвижном элементе механизма с нагрузкой.

Кроме того, держатель груза может быть выполнен в виде зубчатой рейки, связанной с участком вала, имеющей третью шестерню, при этом диаметр окружности, охватывающей зубья третьей шестерни меньше диаметра окружности, охватывающей зубья первой шестерни, а зубчатая рейка расположена вертикально между осью вращения подвижного элемента и осью вращения вала.

Кроме того, держатель груза может быть выполнен в виде гибкого элемента, намотанного на участок вала, диаметр которого меньше диаметра окружности, охватывающей зубья первой шестерни, а свисающая часть гибкого элемента расположена между осью вращения подвижного элемента и осью вращения вала.

Кроме того, держатель груза может быть выполнен в виде гибкого элемента, намотанного на участок вала меньшего диаметра и участок вала большего диаметра, свисая с диаметрально противоположных сторон вала так, что свисающая часть гибкого элемента со стороны участка вала большего диаметра расположена ближе к оси вращения подвижного элемента, а свисающая часть гибкого элемента со стороны участка вала меньшего диаметра расположена дальше от оси вращения подвижного элемента, при этом значения меньшего и большего диаметров участков вала подобраны с возможностью равновесного положения на подвижном элементе механизма с нагрузкой.

Технический результат изобретения достигается благодаря способу перемещения подвижного элемента под нагрузкой по второму варианту, заключающемуся в придании подвижному элементу вращательного движения вокруг собственной оси путем воздействия приводным элементом в виде центральной шестерни на поверхность подвижного элемента в виде сателлита по касательной к окружности с центром, лежащим на оси вращения подвижного элемента, и приложения нагрузки к подвижному элементу с помощью механизма с нагрузкой в направлении, перпендикулярном оси вращения, при этом подвижный элемент в процессе перемещения имеет опору в виде внешней неподвижной шестерни со стороны, диаметрально противоположной месту воздействия на него приводным элементом, а направление приложения нагрузки к подвижному элементу смещено относительно оси вращения в сторону от места воздействия приводным элементом таким образом, что подвижный элемент при перемещении толкает и вращает механизм с нагрузкой, причем используют механизм с нагрузкой, выполненный в виде вала с участками разного диаметра, одна часть которого выполнена в виде первой шестерни, а подвижный элемент имеет опорный диск с второй шестерней, находящейся в зацеплении с первой шестерней, другая часть вала выполнена в виде третьей шестерни, при этом диаметр окружности, охватывающей зубья третьей шестерни меньше диаметра окружности, охватывающей зубья первой шестерни, третья шестерня находится в зацеплении с четвертой шестерней, ось вращения которой совпадает с осью вращения центральной шестерни, а диаметр окружности, охватывающей зубья четвертой шестерни больше диаметра окружности, охватывающей зубья центральной шестерни, при этом место зацепления первой и второй шестерен, а также место зацепления третьей и четвертой шестерен лежат на одной линии, образующей окружность с центром, совпадающим с осью вращения центральной шестерни, значение диаметра участка вала с третьей шестерней подобрано с возможностью равновесного положения на подвижном элементе механизма с нагрузкой, а четвертая шестерня имеет выходной участок, предназначенный для связи с держателем груза.

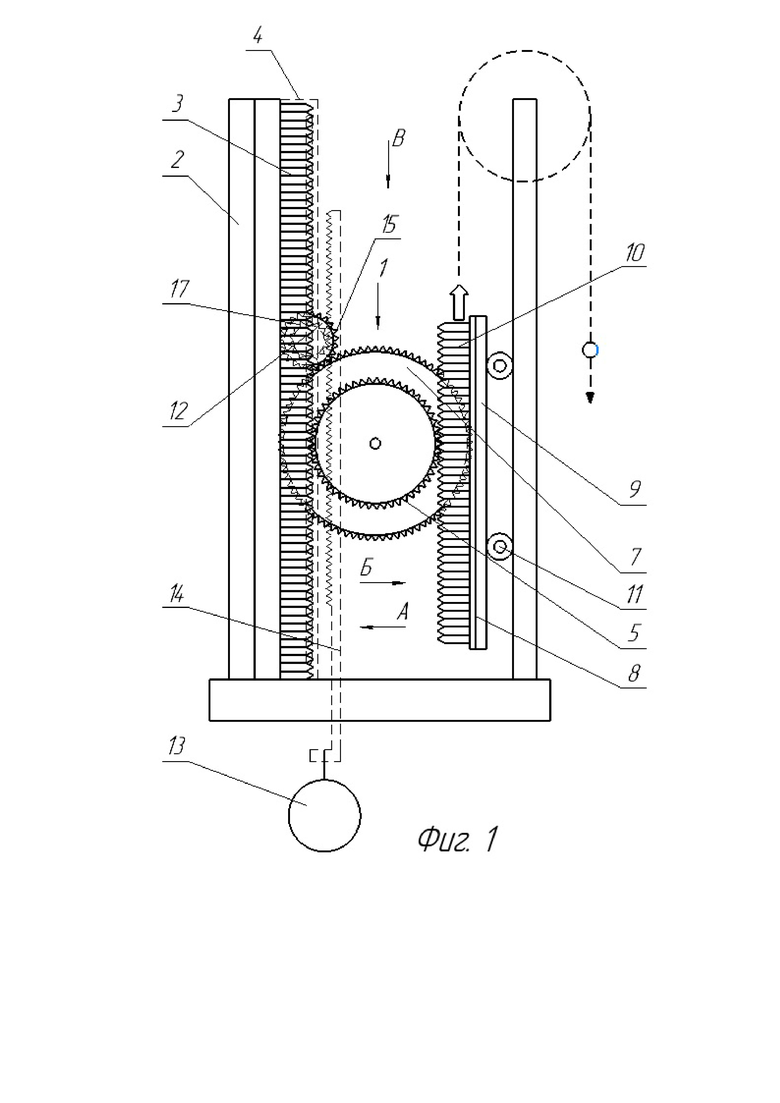

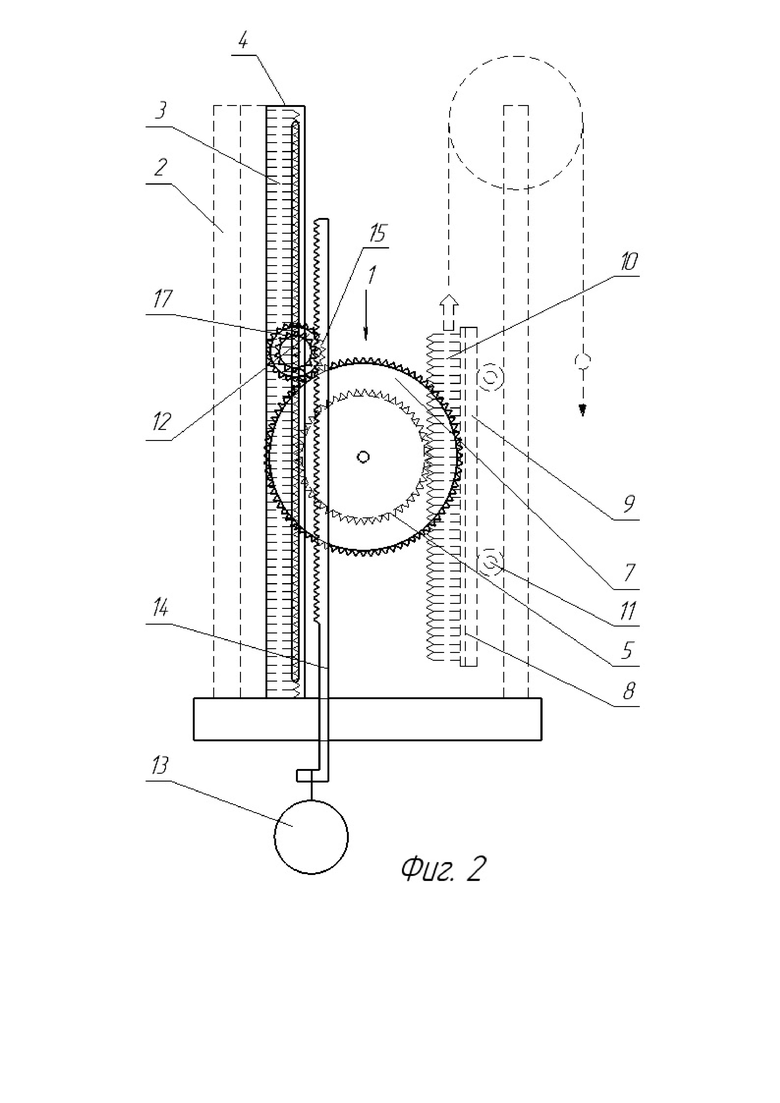

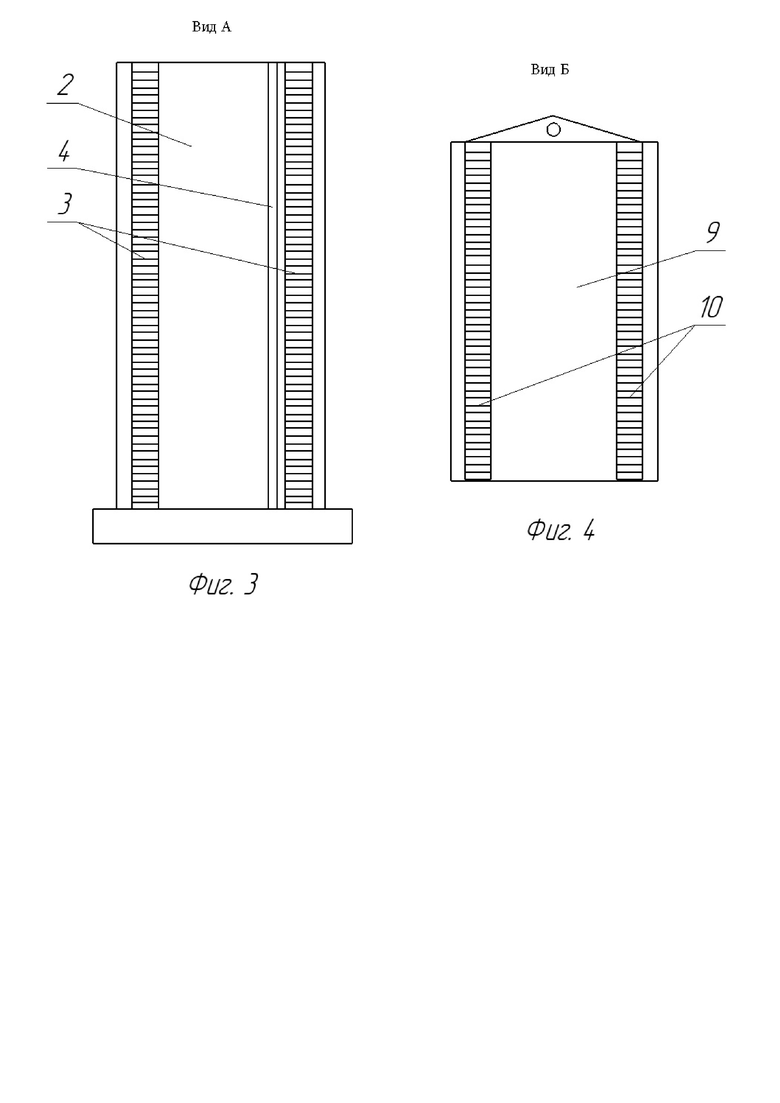

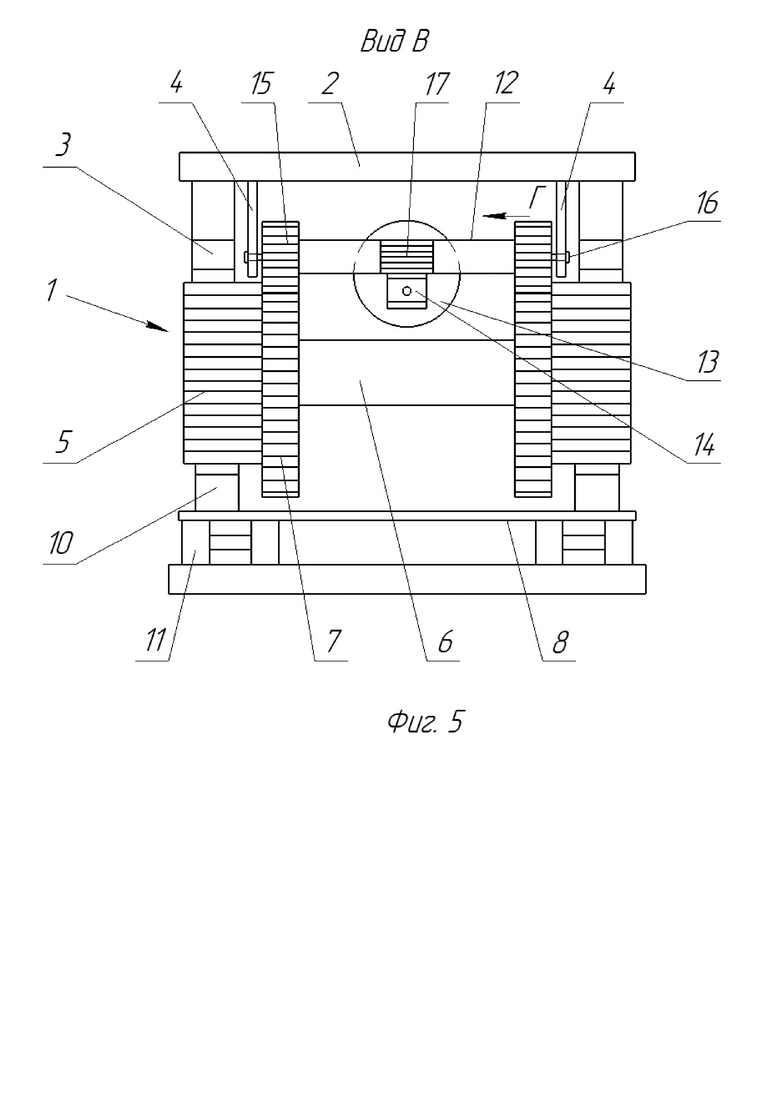

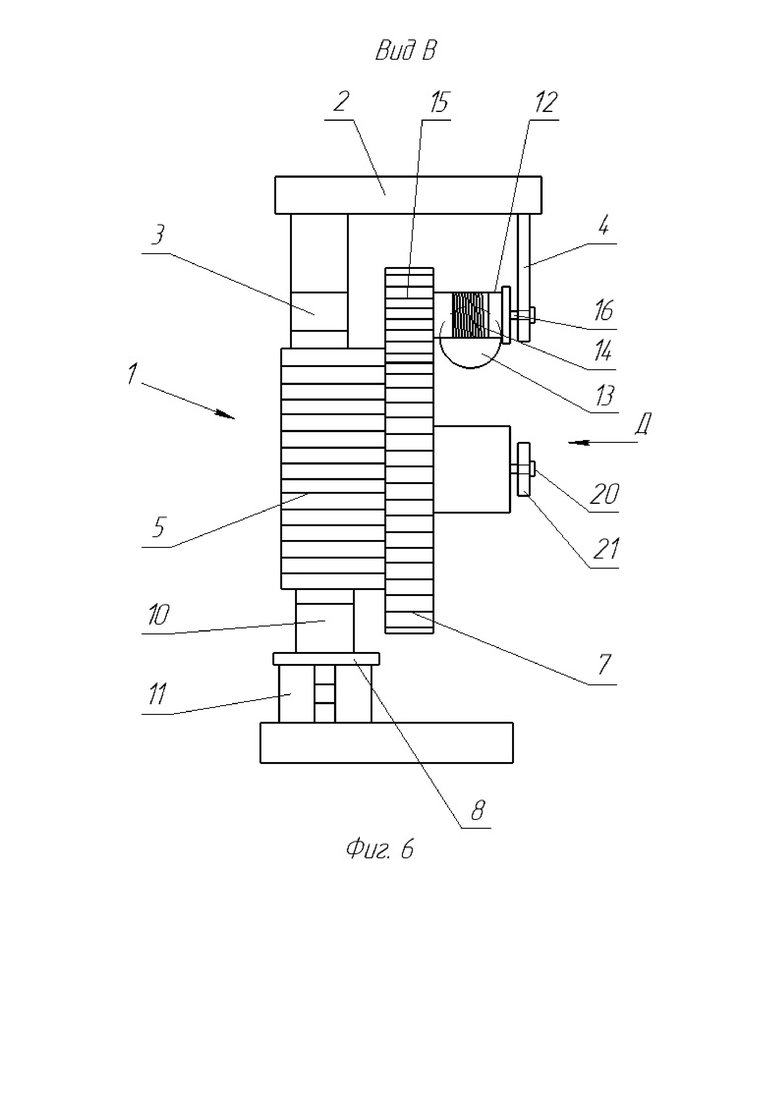

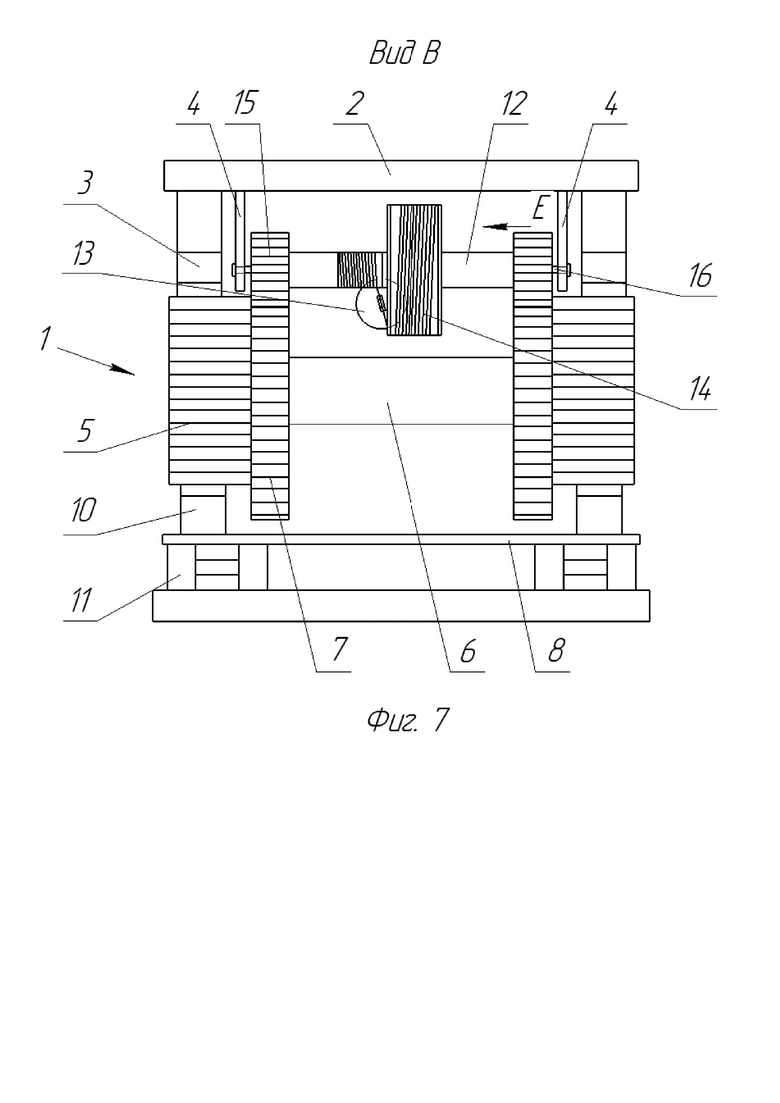

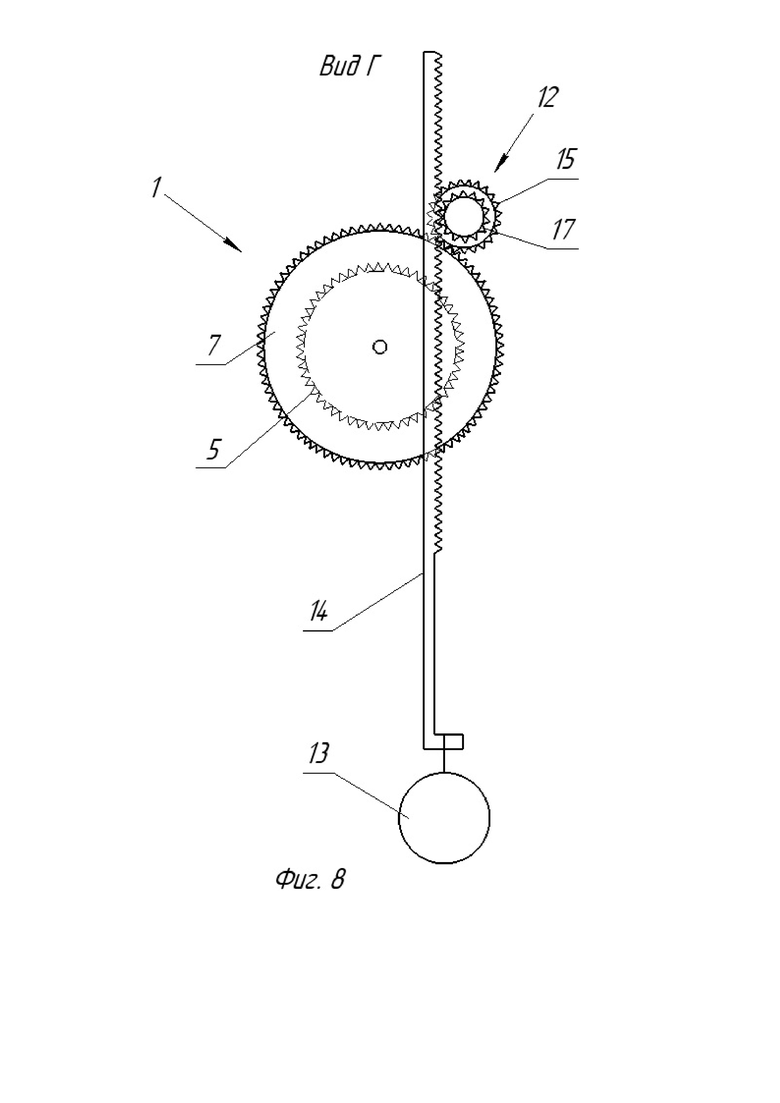

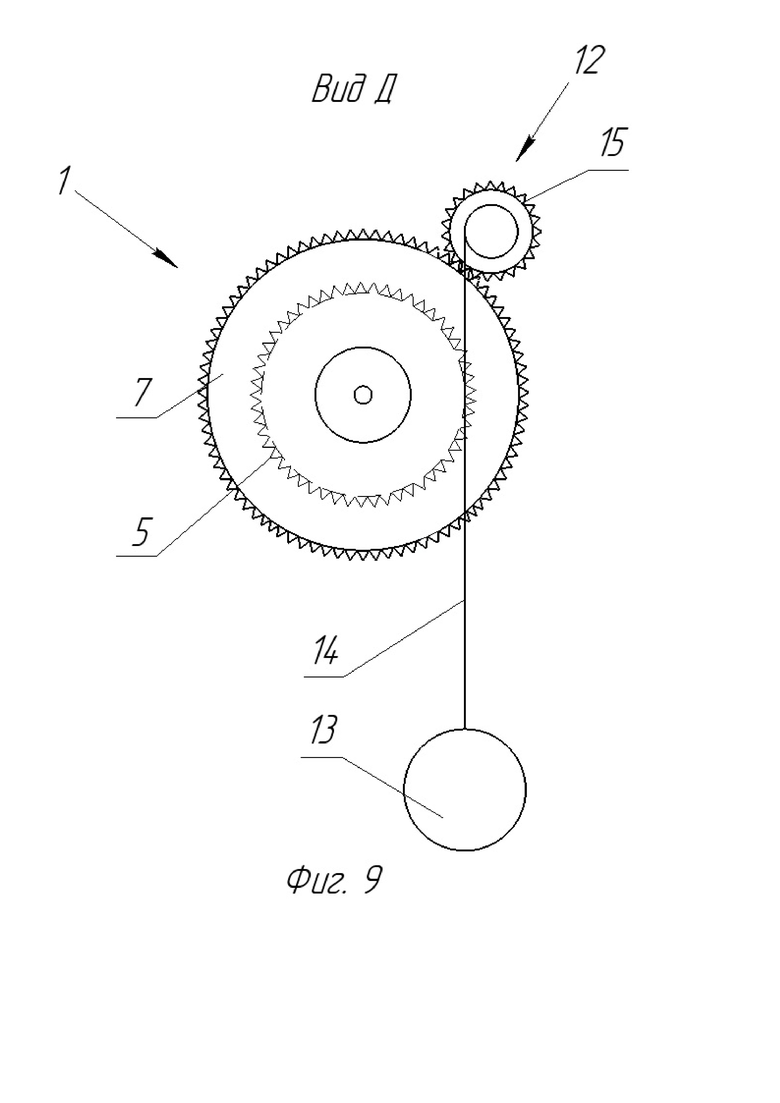

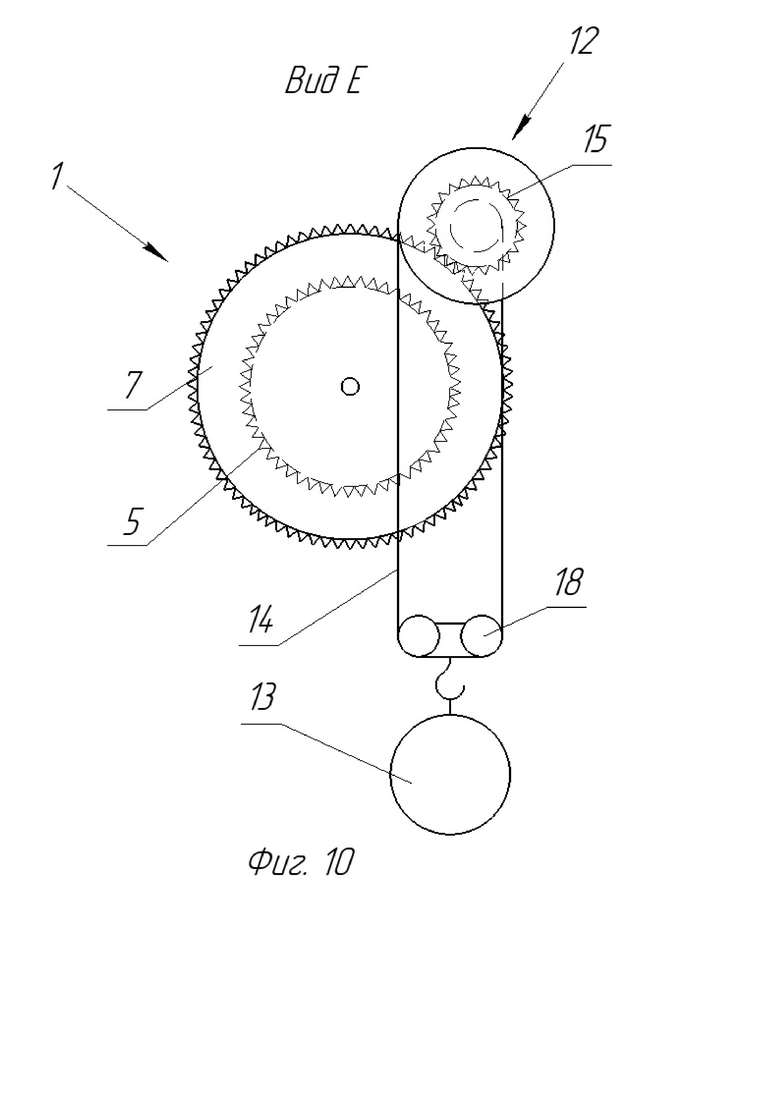

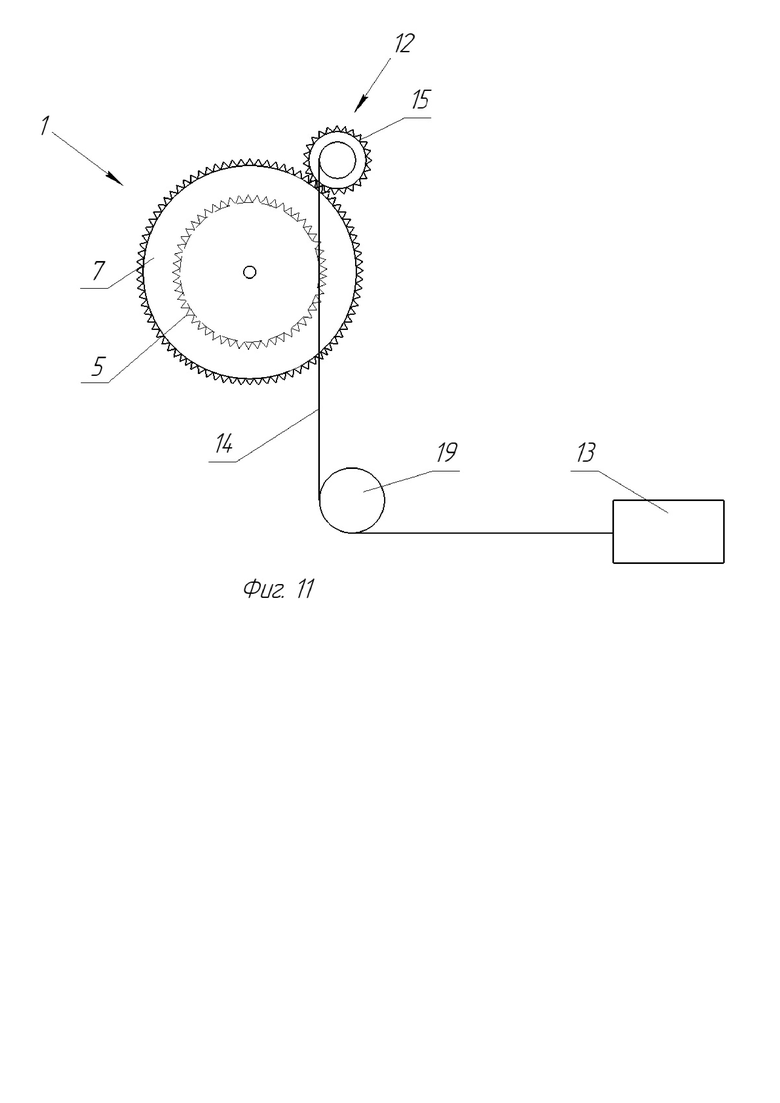

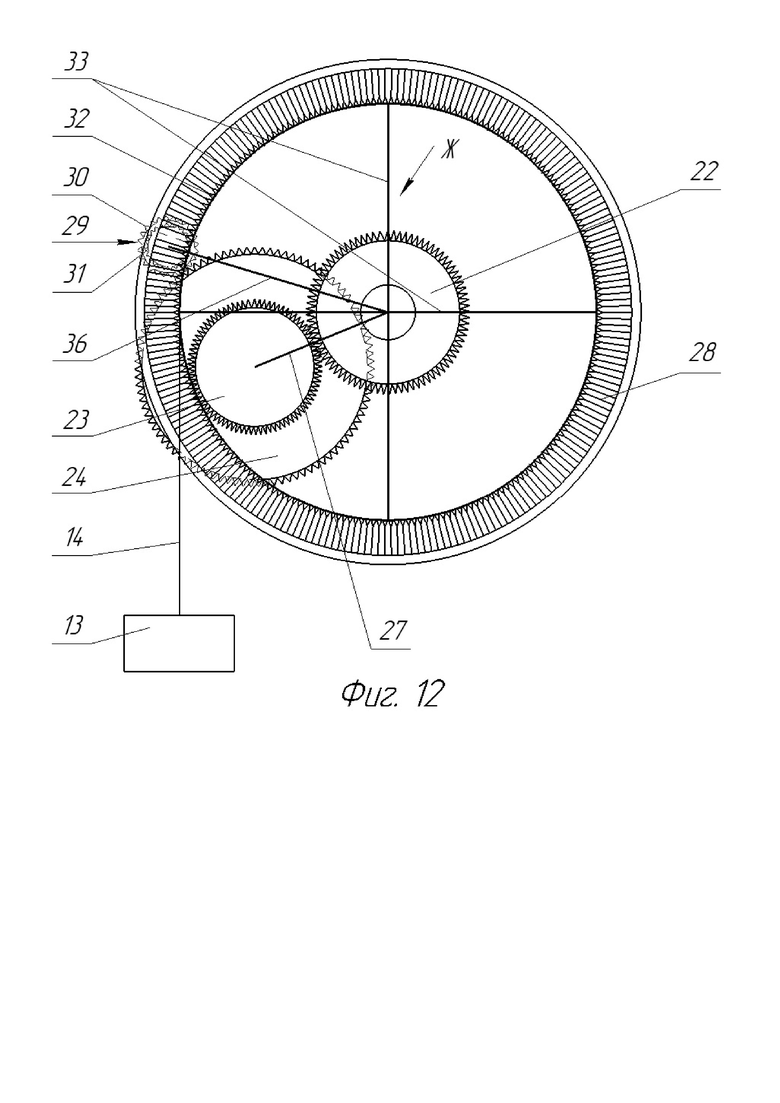

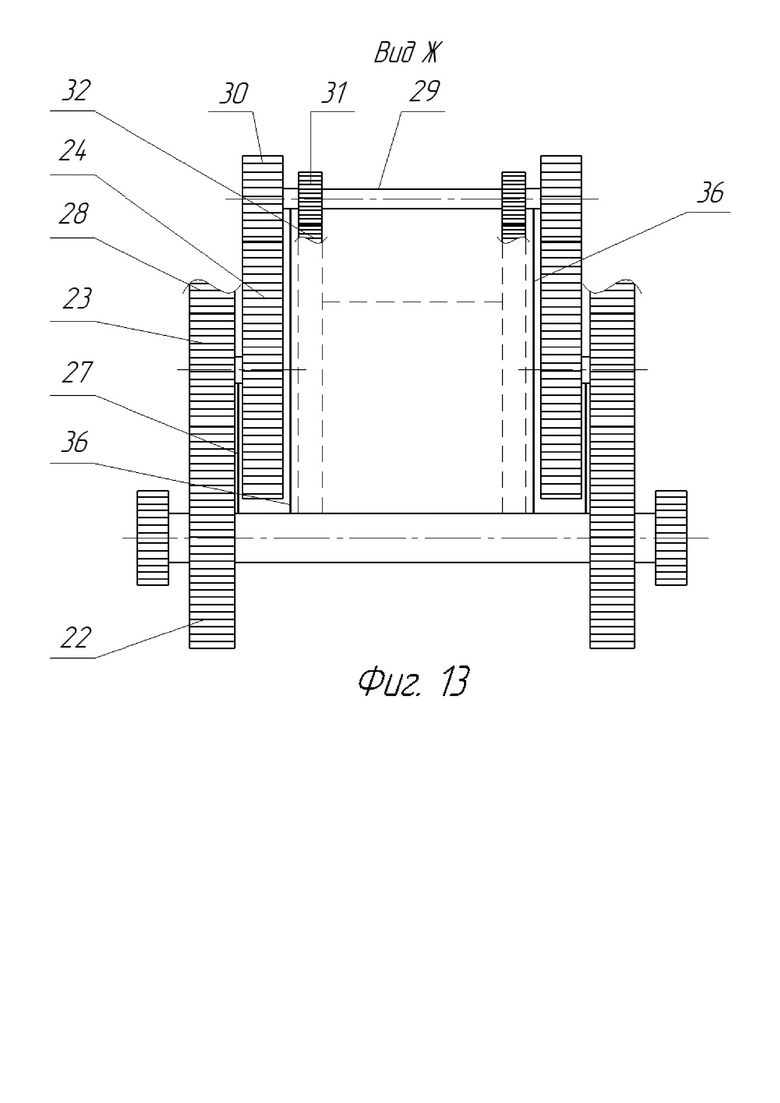

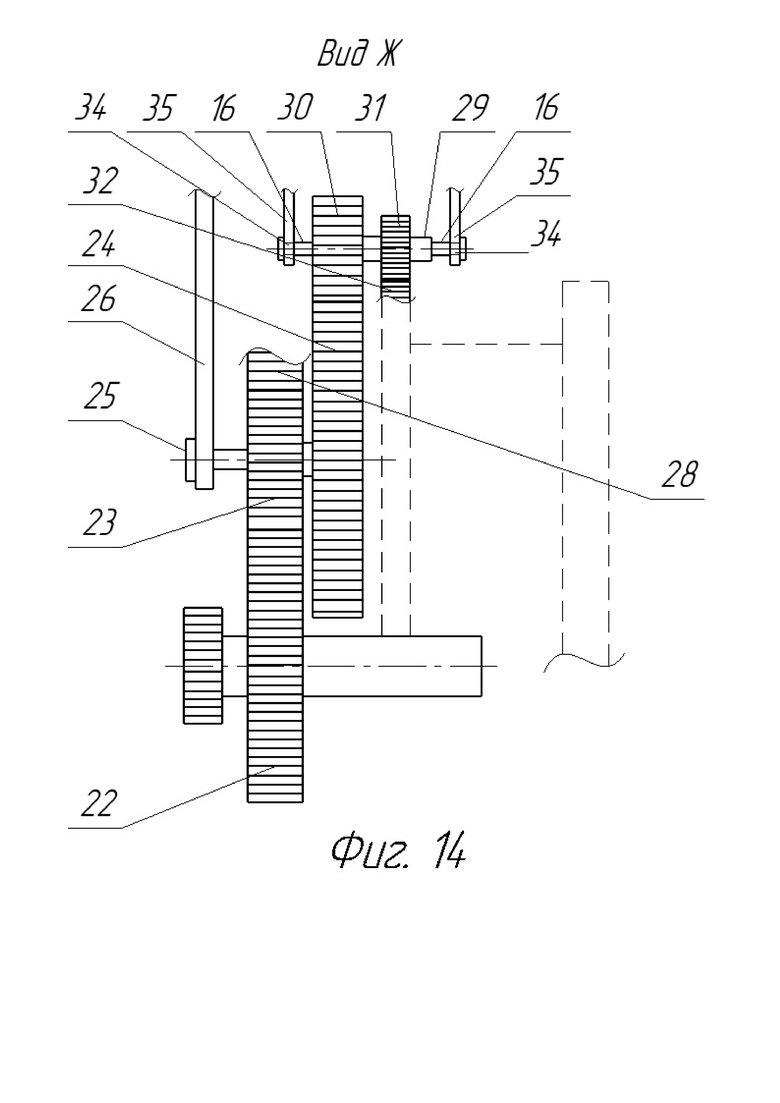

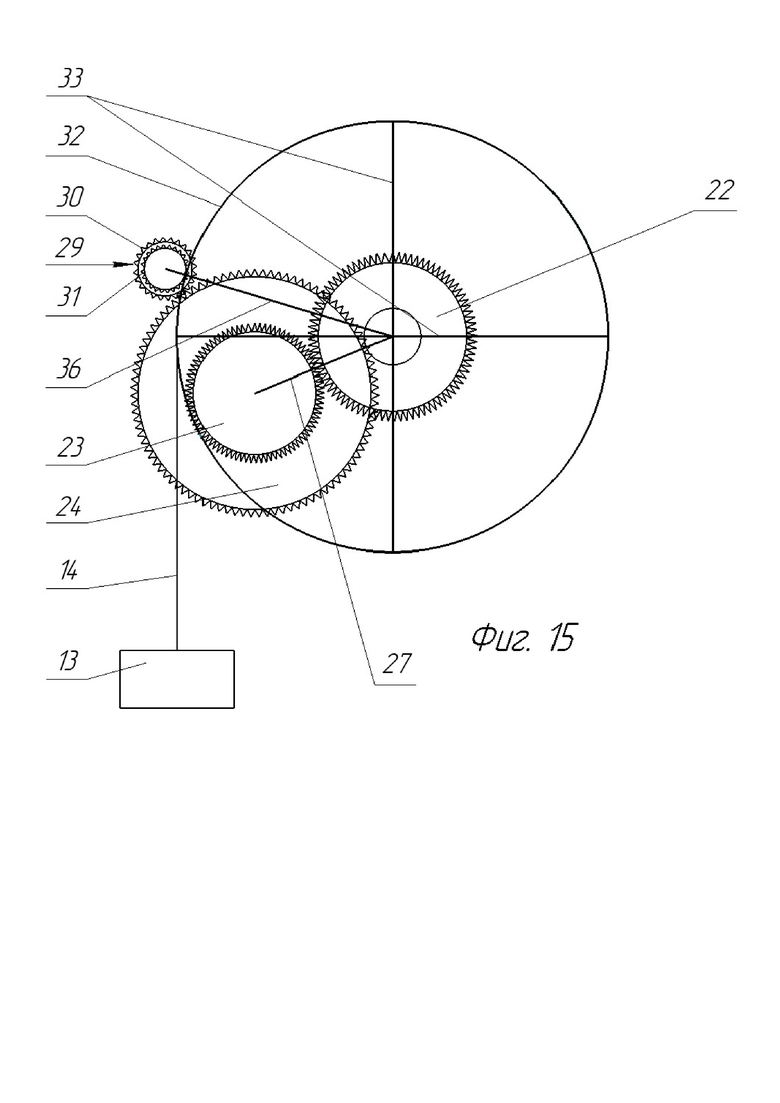

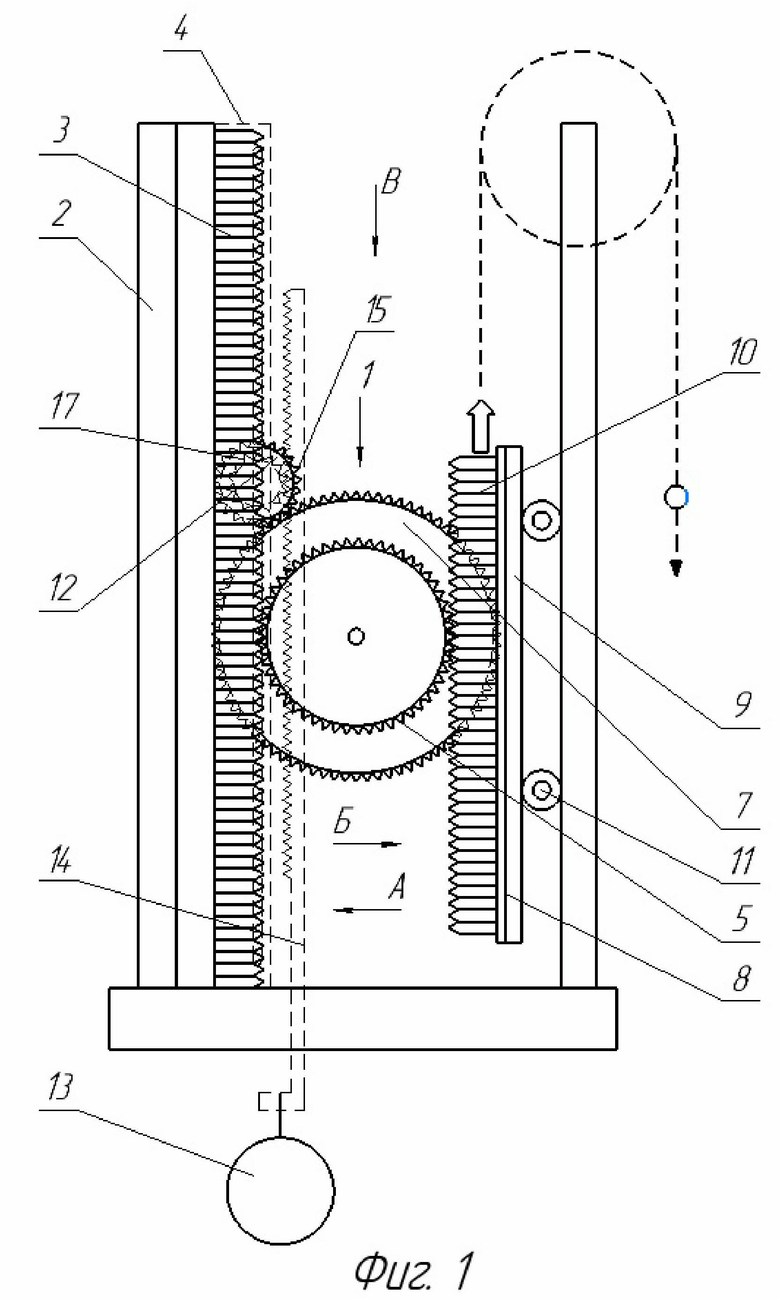

Изобретение реализуется с помощью устройств, изображенных на чертежах, где на фиг.1 схематично показан общий вид подъемного устройства для осуществления способа; на фиг. 2 - то же; на фиг.3 - вид А на фиг.1 (неподвижная часть устройства); на фиг.4 - вид Б на фиг.1 (подвижная часть устройства); на фиг.5, фиг.6 и фиг. 7 схематично показан вид В на фиг.1 при различных вариантах выполнения механизма с нагрузкой и держателя груза; на фиг.8 схематично показан вариант выполнения подвижного элемента с механизмом нагрузки, вид Г на фиг. 5; фиг. 9 схематично показан вариант выполнения подвижного элемента с механизмом нагрузки, вид Д на фиг. 6; на фиг. 10 схематично показан вариант выполнения подвижного элемента с механизмом нагрузки, вид Е на фиг. 7; на фиг. 11 схематично показан вариант выполнения подвижного элемента с механизмом нагрузки в случае горизонтального перемещения груза; на фиг.12 схематично показан планетарный редуктор, используемый для реализации способа по второму варианту; на фиг.13, фиг. 14 схематично показан частичный вид Ж на фиг.12 при различных вариантах выполнения механизма с нагрузкой; на фиг. 15 схематично показано расположение элементов планетарного редуктора.

Предложенный способ перемещения подвижного элемента 1, находящегося под нагрузкой (согласно первому варианту изобретения), может быть осуществлен, например, с помощью подъемного устройства (фиг. 1-11), которое может включать в себя следующие элементы:

- корпус 2, имеющий, преимущественно, перевернутую П-образную форму, на одной из стенок которого вдоль боковых краев (вдоль обоих боковых краев или вдоль только одного бокового края, в зависимости от габаритов корпуса и от веса перемещаемого груза) закреплены вертикальные зубчатые рейки 3. Между рейками 3 (в случае наличия двух реек 3), либо с одной из сторон рейки 3 установлена продольная направляющая 4 (с продольным пазом, образованным вдоль направляющей 4), которая может быть жестко закреплена либо на стенке корпуса 2, либо на его основании. Направляющих 4 может быть одна или две;

- подвижный элемент 1, выполненный в виде двух зубчатых колес 5 (в случае наличия двух реек 3), связанных между собой осью 6 и на обращенных друг к другу поверхностях которых выполнены опорные диски 7 (опорные колеса) с зубьями на своей цилиндрической поверхности (выполнены в виде шестерен - вторые шестерни), диаметр которых больше диаметра окружности, охватывающей концы зубцов колес 5. Зубья колес 5, а также зубья опорных дисков 7 могут быть выполнены как прямыми, так и косыми. Подвижный элемент 1 может быть выполнен и иным образом, в зависимости от конструктивного выполнения корпуса 2, т.е. он может иметь и одно зубчатое колесо 5 с одной своей стороны, рядом с которым образован опорный диск 7, а на другой стороне может быть образован, например, опорный ролик 20, который может взаимодействовать с вертикально расположенной направляющей 21, соединенной с корпусом 2, предназначенной для ограничения подвижного элемента 1 от перемещения в горизонтальной плоскости. При этом подвижный элемент может иметь один опорный диск 7. Подвижный элемент 1 может иметь и иное выполнение, однако во всех возможных вариантах его выполнения он имеет по меньшей мере одно зубчатое колесо 5 и по меньшей мере один опорный диск 7 с зубьями (с шестерней);

- приводной элемент 8, выполненный, преимущественно, в виде плоского щита 9, на поверхности которого, обращенной к подвижному элементу 1, вдоль боковых краев закреплены вертикальные зубчатые рейки 10, отстоящие друг от друга на расстоянии, преимущественно, равном расстоянию между зубчатыми рейками 3 (в случае наличия двух реек 3), при этом приводной элемент 8 может опираться на другую стенку корпуса 2, например, через ролики 11. Приводной элемент 8 может быть выполнен и иным образом, например, в виде одной зубчатой рейки, взаимодействующей с колесом 5, либо любым иным образом с возможностью взаимодействия с подвижным элементом 1 и приведения его во вращательное движение. При этом в случае выполнения зубьев колеса 5 косыми, зубья рейки 10 также могут быть выполнены косыми;

- механизм 12 с нагрузкой, представляющей собой груз 13 любого вида и типа, связанный с держателем 14 груза, который, в свою очередь, связан с механизмом 12.

Механизм 12 представляет собой, преимущественно, вал, имеющий участки разного диаметра. При этом, в зависимости от формы выполнения подвижного элемента 1, в зависимости от наличия у элемента 1 двух опорных дисков 7 или одного диска 7, механизм 12 может быть выполнен в виде симметричного или несимметричного вала с участками разного диаметра. В случае выполнения подвижного элемента 1 в виде симметричного подвижного блока, имеющего два опорных диска 7, часть механизма 12 (часть вала 12), преимущественно, на своих противоположных концах выполнена в виде шестерни 15 (первая шестерня), находящейся в зацеплении с шестерней опорного диска 7 (вторая шестерня), и которая позволяет опереть вал 12 на опорный элемент 1. При этом в зависимости от выполнения зубьев опорного диска 7, зубья шестерни 15 также могут быть прямыми или косыми. При наличии у подвижного элемента 1 одного опорного диска 7, часть вала 12 также может иметь одну шестерню 15, например, на одном из своих концов. Вал 12 (механизм 12) может быть выполнен, например, в виде цельного ступенчатого вала, ступени которого образуют участки разного диаметра. При этом число таких ступеней может быть от одного и более, в зависимости от габаритов устройства, от веса перемещаемого груза 13, а также от формирования на механизме 12 совместно с грузом 13 рычажной системы, обеспечивающей равновесное положение механизма 12 с нагрузкой на подвижном элементе 1. Также вал 12 (механизм 12) может быть выполнен и прямым, на котором жестко закреплены колеса разного диаметра (шкивы, шестерни), образующие участки вала 12 разного диаметра. Число таких колес также может быть от одного и более, в зависимости от габаритов устройства, от веса перемещаемого груза 13, а также от формирования на механизме 12 совместно с грузом 13 рычажной системы, обеспечивающей равновесное положение механизма 12 с нагрузкой на подвижном элементе 1.

Вал 12 на одной или на обеих торцевых сторонах (в зависимости от числа направляющих 4) может иметь соосный выступ 16, расположенный в продольном пазе опорной направляющей 4 для наиболее надежного равновесного удержания механизма 12 на подвижном элементе 1, исключая его случайное скатывание с опорного диска 7, или наоборот - накатывания на диск 7.

С механизмом 12 связан держатель 14 груза, на котором подвешен груз 13. Держатель 14 груза может быть выполнен либо в виде зубчатой рейки (как с прямыми, так и с косыми зубьями), либо в виде одного или нескольких гибких элементов в виде тросов. В зависимости от выполнения держателя 14 груза, вал 12 может иметь соответствующее число участков разного диаметра, значения которых подобраны для обеспечения равновесного положения механизма 12 с нагрузкой на подвижном элементе 1.

Так, в случае выполнения держателя 14 в виде зубчатой рейки, на которой подвешен груз 13, вал 12 может иметь участок, на котором также образована шестерня 17 (третья шестерня), находящаяся в зацеплении с зубьями рейки держателя 14. Такая шестерня 17 может также иметь или прямые, или косые зубья. При этом значение диаметра вала 12 с такой шестерней 17 подбирают таким образом, что центр тяжести груза 13 (или место приложения нагрузки), подвешенного на держателе 14, и место зацепления шестерни 15 вала 12 с шестерней опорного диска 7 (место зацепления первой и второй шестерен) лежат в одной вертикальной плоскости. То есть значение диаметра участка вала 12 с шестерней 17 равно или близко двойной длине линии, лежащей в горизонтальной плоскости и начало которой лежит в месте зацепления шестерни 15 с шестерней диска 7, а конец которой лежит на вертикальной линии, пересекающей ось вращения вала 12 напротив места зацепления шестерни 15 с шестерней диска 7. При этом диаметр окружности, охватывающей зубья шестерни 17 меньше диаметра окружности, охватывающей зубья шестерни 15, а зубчатая рейка 14 расположена вертикально между осью вращения подвижного элемента 1 и осью вращения вала 12.

В случае выполнения держателя 14 в виде гибкого троса, намотанного на один участок вала 12 и на котором подвешен груз 13, вал 12 может иметь участок с гладкой или шероховатой цилиндрической поверхностью, на которую намотан трос 14. При этом значение диаметра участка вала 12, на которую намотан трос 14, подбирают таким образом, что центр тяжести груза 13 (или место приложения нагрузки), подвешенного на держателе 14, и место зацепления шестерни 15 вала 12 с шестерней опорного диска 7 (место зацепления первой и второй шестерен) лежат в одной вертикальной плоскости. То есть значение диаметра участка вала 12 с шестерней 17 равно или близко двойной длине линии, лежащей в горизонтальной плоскости и начало которой лежит в месте зацепления шестерни 15 с шестерней диска 7, а конец которой лежит на вертикальной линии, пересекающей ось вращения вала 12 напротив места зацепления шестерни 15 с шестерней диска 7. При этом диаметр участка вала 12, на который намотан держатель 14 (трос), меньше диаметра окружности, охватывающей зубья шестерни 15, а свисающая часть троса 14 расположена между осью вращения подвижного элемента 1 и осью вращения вала 12.

В вариантном исполнении при использовании держателя 14 в виде одного или более одного гибких элементов в виде троса, намотанного на участки вала 12 разного диаметра (на участки большего и меньшего диаметров), вал 12 может иметь, например, два участка (либо более) с гладкой или шероховатой цилиндрической поверхностью разного диаметра, на которые намотан трос 14 (или более одного троса). При этом значения диаметров участков вала 12, на которую намотан трос 14, подбирают таким образом, что центр тяжести груза 13 (или место приложения нагрузки), подвешенного на держателе 14, и место зацепления шестерни 15 вала 12 с шестерней опорного диска 7 (место зацепления первой и второй шестерен) лежат в одной вертикальной плоскости. При этом трос 14 (тросы 14) намотан на участок вала 12 меньшего диаметра и на участок вала 12 большего диаметра, свисая с диаметрально противоположных сторон вала 12 так, что свисающая часть троса 14 со стороны участка вала 12 большего диаметра расположена ближе к оси вращения подвижного элемента 1 (между осью вращения подвижного элемента 1 и осью вращения вала 12), а свисающая часть троса 14 со стороны участка вала 12 меньшего диаметра расположена дальше от оси вращения подвижного элемента 1. При всем этом число гибких элементов 14, на которых подвешен груз 13, а также число участков вала 12 меньшего и большего диаметров может быть от одного и более, в зависимости от тяжести груза и сохранения симметричности расположения груза 13 относительно механизма 12.

Внизу гибкий элемент 14 или несколько гибких элементов 14 (при их числе более одного) связан (связаны) с грузом 13, например, с помощью каретки 18 с роликами, которая имеет, например, крюк, удерживающий груз 13.

Такая описанная связь механизма 12 с грузом 13 через держатель 14, в том числе использование зубчатой рейки в качестве держателя 14, находящейся в зацеплении с шестерней 17, а также описанная намотка гибкого элемента 14 (гибких элементов 14) совместно с выполнением участков вала 12 разного диаметра, позволяет подобрать такие оптимальные значения диаметров участков вала 12, которые позволят создать рычажную систему, сохраняющую равновесное положение механизма 12 под нагрузкой на подвижном элементе 1. В результате чего исключается возможность скатывания механизма 12 с нагрузкой и его воздействия на корпус 2 устройства, исключая его деформацию и, соответственно, повышая надежность работы подъемного устройства. Кроме того, обеспечивается возможность снизить усилия для перемещения подвижного элемента 1 за счет смещения нагрузки и сохранения равновесного положения на наклонной поверхности опорного диска 7 с использованием сформированных рычагов, исключающих сильное давление на подвижный элемент 1 и на приводной элемент 8, исключая самовольное их перемещение. Для исключения выскакивания гибкого элемента 14 (гибких элементов 14) со своих участков вала 12, на которых он намотан, ступени вала 12 разного диаметра или колеса, закрепленные на валу 12 могут иметь канавки, в которых располагается гибкий элемент 14, исключая его соскакивание с соответствующих участков вала 12 меньшего и/или большего диаметров.

В любом из вариантов выполнения вала 12, значения диаметров соответствующих участков вала 12 (то есть значения диаметров ступеней ступенчатого вала 12, или значения диаметров колес, закрепленных на валу 12) подбирают таким образом, чтобы обеспечивалось равновесное положение нагруженного механизма 12 с нагрузкой в виде груза 13 на подвижном элементе 1, а именно на наклонной поверхности опорного диска 7 в пределах угла 90° (с верхней ориентированной стороны опорного диска 7). То есть подбираются такие значения диаметров участков вала 12, чтобы связанный с держателем 14 груз 13 совместно с механизмом 12 располагался на наклонном участке опорных дисков 7 в равновесном положении, исключая скатывание механизма 12 под нагрузкой с поверхности опорного диска 7, удерживая груз 13 (нагрузку) в равновесии на наклонной поверхности диска 7. При всем этом, подбор значений диаметров участков вала 12 позволяет изменять местоположение механизма 12 (точку зацепления, контакта шестерни 15 с шестерней опорного диска 7) на поверхности подвижного элемента 1 и удерживать его в равновесии на наклонной поверхности диска 7. То есть место приложения нагрузки, лежащее в одной вертикальной плоскости с местом зацепления шестерни 15 с шестерней диска 7, может располагаться как ближе к оси вращения подвижного элемента 1, так и дальше от оси элемента 1. Это обеспечивается соответствующим подбором диаметра опорного диска 7, а также диаметров участков вала 12.

Варианты выполнения подъемного устройства, с помощью которого осуществляется предложенный способ, могут быть и иными. Однако при любом выполнении корпуса 2 подъемного устройства, подвижного элемента 1, приводного элемента 8, механизма 12 с нагрузкой в виде груза 13, подвешенного на механизме 12 с помощью держателя 14 (или связанного с механизмом 12 иным образом, например, через ролик 19 или через систему роликов 19), они должны быть выполнены таким образом, чтобы образовалась рычажная система, обеспечивающая равновесное положение механизма 12 с нагрузкой на подвижном элементе 1. Такая рычажная система обеспечивается путем подбора числа участков вала 12 разного диаметра, путем подбора значения большего и/или меньшего диаметров участков вала 12, а также путем подбора значения диаметров опорных дисков 7 и зубчатых колес 5. Своего рода рычажная система образована держателем 14, с которым связан груз 13, т.е. определенным расстоянием от места зацепления держателя 14 в виде рейки с шестерней 17, либо от свисающей части гибкого элемент 14 со стороны, соответственно, либо одного участка вала 12, либо участка вала 12 большего диаметра до оси вала 12 и определенным расстоянием от свисающей части гибкого элемент 14 со стороны участка вала 12 меньшего диаметра до оси вала 12. Подбор такого расстояния при любом выполнении осуществляется таким образом, чтобы место приложения нагрузки (в том числе, при определенных видах выполнения вала 12) и место зацепления шестерни 15 и шестерни опорного диска 7 лежали в одной вертикальной плоскости.

Предложенный способ перемещения подвижного элемента 1, находящегося под нагрузкой согласно первому варианту изобретения, может быть реализован с помощью вышеописанного подъемного устройства и заключается в следующем.

Подбирают диаметры участков вала механизма 12, наматывают на такие участки гибкий элемент 14, либо соединяют шестерню 17 с зубьями рейки 14 и подвешивают на держатель 14 груз 13 так (или соединяют груз 13 с механизмом 12 держателем 14 через ролики 19), что нагрузка смещена от оси вала 12 в сторону оси подвижного элемента 1, обеспечивая устойчивое равновесное положение механизма 12 с нагрузкой на подвижном элементе 1. Подвижному элементу 1 придают вращательное движение вокруг собственной оси путем воздействия вертикально перемещающимся приводным элементом 8 на поверхность подвижного элемента 1 по касательной к окружности с центром, лежащим на оси вращения подвижного элемента 1, и приложения нагрузки с помощью механизма 12 с нагрузкой, представляющей собой груз 13, к подвижному элементу 1 в направлении, перпендикулярном оси вращения. Подвижный элемент 1 в процессе перемещения имеет опору на рейки 3 со стороны, диаметрально противоположной месту воздействия на него приводным элементом 8. Направление приложения нагрузки к подвижному элементу 1 смещено относительно оси вращения в сторону от места воздействия приводным элементом 8 таким образом, что подвижный элемент 1 при перемещении толкает механизм 12 (одновременно вращая его) с нагрузкой в вертикальном направлении вверх.

В процессе перемещения подвижного элемента 1, он находится в зажатом состоянии между неподвижными и подвижными зубчатыми рейками 3 и 10. Внешним усилием воздействуют на приводной элемент 8 (щит 9 с зубчатыми рейками 10), который вертикально перемещается по одной из стенок корпуса 2, опираясь, например, на ролики 11. Щит 9 зубчатыми рейками 10 воздействует на прямозубые колеса 5, толкая их зубцы, придавая колесам 5 вращательное движение вокруг собственной оси. Вращаясь вокруг собственной оси, находя точку опоры в каждом положении на неподвижных зубчатых рейках 3, колеса 5 перемещаются по неподвижным зубчатым рейкам 3 корпуса 2, при этом блок (подвижный элемент 1) совершает вертикальное перемещение (в том числе вращаясь). Перемещаясь по рейкам 3, подвижный элемент 1 толкает и вращает механизм 12 с нагрузкой, который шестернями 15 находится в зацеплении с шестерней опорного диска 7 и который одновременно вращается при перемещении с сохранением равновесного положения на подвижном элементе 1. При этом благодаря, например, выступу 16, установленному в пазе опорной направляющей 4, исключается случайная потеря равновесного положения. Груз 13 на держателе 14 механизма 12 с нагрузкой висит в пространстве между опорными дисками 7, либо располагается на горизонтальной или наклонной поверхности. Механизм 12 со смещенной нагрузкой упирается на опорный диск 7.

При вращении подвижного элемента 1, шестерни 15 вала 12, находящиеся в зацеплении с шестернями опорных дисков 7, вращаясь в противоположную сторону элементу 1, поступательно (вертикально) перемещают механизм 12 и перемещают груз 13. При этом при движении подвижного элемента 1 вверх в зависимости от выполнения держателя 14, возможны следующие варианты поведения держателя 14:

- в случае использования в качестве держателя 14 груза 13 зубчатой рейки, шестерня 17, вращаясь, перемещает зубчатую рейку держателя 14 соответственно вверх или вниз, которая одновременно перемещается с грузом 13;

- в случае использования в качестве держателя 14 гибкого элемента, намотанного на один участок вала 12, при вращении вала 12 трос наматывается на участок вала 12 или разматывается, также перемещая груз 13;

- в случае использования в качестве держателя 14 гибкого элемента, намотанного на участки вала 12 большего и меньшего диаметров, при движении вверх, гибкий элемент, намотанный на участок вала 12 большего диаметра разматывается, а намотанный на участок вала 12 меньшего диаметра - наматывается, обеспечивая также дополнительное перемещение груза 13. Соответственно, при движении подвижного элемента 1 вниз, гибкий элемент 14, намотанный на участок вала 12 большего диаметра наматывается, а намотанный на участок вала 12 меньшего диаметра - разматывается, обеспечивая также дополнительное перемещение груза 13.

Во всех вариантах выполнения подъемного устройства, а также осуществления предложенного способа, возможно также перемещение груза 13 в горизонтальном направлении или по наклонным плоскостям. Для этого для связи держателя 14 с грузом 13 могут использовать, например, ролик 19 (обводной, перекидной).

Механизм 12 с нагрузкой в виде груза 13, находящийся в равновесном положении на подвижном элементе 1, не поднимается относительно диаметра опорных дисков 7, угол, в котором он находится - постоянный, при движении подвижного элемента 1 он не меняется. Из «угла» он не выдавливается, он движется вертикально, как и любая точка на блоке (подвижном элементе 1), в том числе и «традиционная» в центре блока.

Направление приложения нагрузки смещено относительно оси вращения подвижного элемента 1 в сторону от приводного элемента 2, ближе к точкам опоры - зубчатым рейкам 3 корпуса 2, образуя рычаг II рода, поскольку нагрузка расположена между точкой опоры и усилием, прикладываемым к колесам 5 приводным элементом 8. Нагрузку подвижному элементу 1 прикладывают, преимущественно, в месте, диаметрально противоположном месту приложения усилия, но за счет образования рычагов, немного смещенную в сторону оси вращения подвижного элемента 1 от оси вращения механизма 12. Место нагрузки можно располагать в любом месте, кроме оси вращения подвижного элемента 1. Изменение места нагрузки будет приводить к увеличению или уменьшению плеча нагрузки, что будет приводить к увеличению или уменьшению выигрыша в силе. Это достигается за счет того, что диаметр опорных дисков 7 и высота опорной рейки 4 может меняться при неизменном диаметре колес 5. В случае необходимости место приложения нагрузки может быть смещено дальше точки опоры колеса 5 на неподвижных зубчатых рейках 3 в сторону от места приложения усилия, образуя рычаг I рода.

С помощью подбора высоты неподвижной рейки 3, высоты опорных дисков 7 и значений диаметров участков вала 12, выбирается место, где необходимо разместить ось механизма 12 с нагрузкой. Высота подвижных и неподвижных реек 3 и 10, а также колеса 5 выполнены регулируемыми по размеру. Кроме того, возможность увеличения или уменьшения диаметра опорных дисков 7 позволяет обеспечить больший или меньший ход перемещаемого груза 13.

Таким образом, реализация предложенного способа перемещения подвижного элемента 1, находящегося под нагрузкой, путем подбора значений диаметров участков вала 12, образуя равновесную систему рычагов, путем смещения места приложения нагрузки, а также путем выполнения зубчатого зацепления механизма 12 с опорными дисками 7 подвижного элемента 1, обеспечивается устойчивое равновесное положение перемещаемого механизма 12 с нагрузкой 13, расположенного на наклонной поверхности опорного диска 7. В результате чего существенно снижается усилие и энергия для перемещения груза 13 большой массы. Исключение возможности скатывания механизма 12 с нагрузкой 13 с поверхности опорных дисков 7 (за счет равновесного положения) исключает воздействующие усилия на элементы корпуса 2 подъемного устройства, исключая возникновение деформаций, что существенно повышает надежность работы подъемного устройства, надежность перемещения груза 13 большой массы. При этом незначительные усилия для перемещения груза 13 в результате придания устойчивого равновесного положения, существенно позволяет повысить КПД.

Способ перемещения подвижного элемента 1 под нагрузкой согласно второму варианту изобретения может быть осуществлен, например, с помощью планетарного механизма (планетарного редуктора), который может включать в себя следующие элементы (фиг. 12 - 15):

- приводной элемент, выполненный в виде центральной (солнечной) шестерни 22, имеющей прямые или косые зубья, расположенной на оси вращения (на валу), которая может проводиться во вращательное движение внешними механизмами (например, любым типом двигателя). Приводной элемент может иметь либо одну шестерню 22, либо спаренную шестерню 22;

- подвижный элемент 1, выполненный, например, в виде сателлита 23 (шестерни), взаимодействующего с центральной шестерней 22 (находящегося с ней в зацеплении). Сателлит 23 может быть выполнен либо в виде одной шестерни, либо в виде двух шестерен (в случае выполнения центральной шестерни 22 спаренной), расположенных на одной оси вращения. Зубья сателлита 23 также могут быть выполнены либо прямыми, либо косыми. Число подвижных элементов 1 (сателлитов 23) в планетарном редукторе может быть от одного и более (два сателлита 23 или три сателлита 23 или более при необходимости, в зависимости от габаритных размеров планетарного механизма, а также перемещаемой им нагрузки и для обеспечения надежной и устойчивой работы планетарного механизма, на чертежах не показано). Сателлит 23 снабжен опорными дисками 24 (опорными колесами) с прямыми или с косыми зубьями (опорный диск 24 выполнен в виде шестерни - вторая шестерня), при этом диаметр опорных дисков 24 больше диаметра окружности, охватывающей концы зубьев сателлитов 23. Число опорных дисков 24 на одном подвижном элементе 1 может быть либо один (в случае выполнения сателлита 23 из одной шестерни), либо два (в случае выполнения сателлита 23 из двух шестерен), которые расположены на обращенных друг к другу поверхностях сателлитов 23. Подвижный элемент 1 может быть выполнен и иным образом, в зависимости от конструктивного выполнения планетарного механизма, т.е. он может иметь, например, одну шестерню с одной своей стороны, рядом с которым образован опорный диск 24, а на другой стороне может быть образован, например, опорный ролик 25, который может взаимодействовать с кольцевой направляющей 26, соединенной, например, с корпусом планетарного механизма и предназначенной для устойчивого положения подвижного элемента 1 в планетарном механизме. Также сателлит 23 может быть шарнирно соединен с помощью связующего элемента 27, например, с валом центральной шестерни 22, либо с внутренней стороной корпуса планетарного механизма с возможностью свободного независимого вращения и перемещения в планетарном механизме. Подвижный элемент 1 может иметь и иное выполнение, однако во всех возможных вариантах его выполнения он имеет по меньшей мере одну шестерню (сателлит 23), находящуюся в зацеплении с центральной шестерней 22, и по меньшей мере один опорный диск 24 с зубьями (с шестерней);

- внешнюю неподвижную шестерню 28, имеющую прямые или косые зубья, по которой перемещаются сателлиты 23. Внешняя шестерня 28 является своего рода опорой для сателлитов 23;

- механизм 29 с нагрузкой, представляющей собой груз 13 любого вида и типа, связанный с держателем 14 груза, который, в свою очередь, связан с механизмом 29.

Механизм 29 представляет собой, преимущественно, вал, имеющий участки разного диаметра. При этом, в зависимости от формы выполнения подвижного элемента 1 (сателлита 23), в зависимости от наличия у него двух опорных дисков 24 или одного опорного диска 24, механизм 29 может быть выполнен в виде симметричного или несимметричного вала с участками разного диаметра. В любых вариантах выполнения механизма 29, одна часть вала механизма 29 выполнена в виде шестерни 30 (первая шестерня), находящейся в зацеплении с шестерней опорного диска 24 (со второй шестерней), другая часть вала механизма 29 выполнена в виде шестерни 31 (третья шестерня). При этом диаметр окружности, охватывающей зубья шестерни 31, меньше диаметра окружности, охватывающей зубья шестерни 30. Планетарный механизм также имеет внешнюю подвижную шестерню 32 (четвертая шестерня), которая находится в зацеплении с шестерней 31 и ось вращения которой совпадает с осью вращения центральной шестерни 22. При этом диаметр окружности, охватывающей зубья шестерни 32 больше диаметра окружности, охватывающей зубья центральной шестерни 22. Шестерня 32 может быть шарнирно соединена с валом центральной шестерни 22, например, с помощью связующих элементов 33 с возможностью независимого свободного вращения и устойчивого положения в планетарном редукторе. Зубья шестерен 30, 31 и 32 могут быть как прямыми, так и косыми. Вал механизма 29 также как и по первому варианту изобретения, может быть выполнен, например, в виде цельного ступенчатого вала, ступени которого образуют участки разного диаметра, либо может быть выполнен и прямым, на котором жестко закреплены шестерни 30 и 31, образующие участки вала разного диаметра. В любых вариантах выполнения вала механизма 29, диаметр соответствующих участков вала подбирается таким образом, чтобы на механизме 29 совместно с шестерней 32, принимающей нагрузку от груза 13, сформировалась рычажная система, обеспечивающая равновесное положение механизма 29 с нагрузкой на подвижном элементе 1, исключая его самопроизвольное перекатывание под действием нагрузки.

Вал механизма 29 на одной или на обеих торцевых сторонах (в зависимости от формы его выполнения) может иметь соосный выступ 16, который расположен в кольцевом пазе 34 кольцевой направляющей 35 для наиболее надежного равновесного удержания механизма 29 на подвижном элементе 1 (в том числе и в самом планетарном механизме), исключая его случайное выскакивание со своего положения на подвижном элементе 1. В вариантном выполнении вал механизма 29 может быть шарнирно соединен с помощью связующих элементов 36 с валом центральной шестерни 22 (либо с корпусом планетарного механизма, не показано), обеспечивая свободное независимое вращение механизма 29 и перемещение внутри планетарного редуктора. Также возможны и иные варианты выполнения вала механизма 29, а также его соединение, например, с корпусом планетарного механизма, при которых механизм 29 надежно и устойчиво расположен в планетарном механизме с возможностью свободного перемещения.

С механизмом 29 через шестерню 32 связан держатель 14 груза, на котором подвешен груз 13. Держатель 14 груза может быть выполнен либо в виде зубчатой рейки (как с прямыми, так и с косыми зубьями), либо в виде гибкого элемента в виде троса. В зависимости от выполнения держателя 14 груза, шестерня 32 может иметь дополнительные выходные участки, с которыми соединен держатель 14. Так, например, в случае выполнения держателя 14 в виде зубчатой рейки, шестерня 32 может иметь дополнительный выходной участок с зубьями, находящимися в зацеплении с зубьями рейки. В случае выполнения держателя 14 в виде троса, шестерня 32 может иметь выходной участок с гладкой или шероховатой цилиндрической поверхностью, на которую намотан трос. В данном случае, при любых вариантах выполнения шестерни 32, диаметр выходного участка, с которым соединен держатель 14 может иметь любые размеры (больше или меньше диаметра окружности, охватывающей зубья шестерни 32, находящейся в зацеплении с шестерней 31). Регулировка диаметра выходного участка позволит расположит груз 13 совместно с держателем 14 в любом месте относительно корпуса планетарного редуктора. При этом нагрузка всегда будет передаться на механизм 29 через шестерню 32 таким образом, что место передачи нагрузки от шестерни 32 к механизму 29 будет совпадать с местом зацепления шестерни 31 с шестерней 32 и будут лежать на одной линии окружности совместно с местом зацепления шестерни 30 с шестерней опорного диска 24. Шестерня 32 также может быть связана с держателем груза 14 (или с любой внешней нагрузкой) через промежуточные элементы (не показаны), которые могут быть выполнены, например, в виде дополнительных шестерен, либо в виде валов, коленчатых валов, шкивов и т.п.

В любом из вариантов выполнения планетарного механизма, значения диметров участков вала с шестерней 30 и с шестерней 31, значение диаметра опорного диска 24 с зубьями, а также значение диаметра шестерни 32 подбирают таким образом, чтобы место приложения нагрузки (передающейся через груз 13, держатель 14 и шестерню 32), место зацепления шестерни 30 с шестерней опорного диска 24, а также место зацепления шестерни 31 с шестерней 32 лежали на одной линии, образующей окружность с центром, совпадающим с осью вращения центральной шестерни 22. Подбор соответствующих значений диаметров шестерен 30, 31, 32 при любых вариантах выполнения планетарного механизма обеспечивают возможность равновесного положения на подвижном элементе 1 механизма 29 с нагрузкой, исключая его самопроизвольное перекатывание на подвижном элементе 1.

Такая описанная связь механизма 29 с грузом 13 через шестерню 32 с держателем 14, позволяет подобрать такие оптимальные значения диаметров участков вала механизма 29, которые позволят создать рычажную систему, сохраняющую равновесное положение механизма 29 под нагрузкой на подвижном элементе 1. В результате чего исключается возможность самопроизвольного перекатывания нагруженного механизма 29 и его противодействие на подвижный элемент 1 и на приводной элемент, исключая их деформацию, исключая деформацию корпуса редуктора, и, соответственно, повышая надежность работы. Кроме того, обеспечивается возможность снизить усилия для перемещения подвижного элемента 1 за счет смещения нагрузки и сохранения равновесного положения на наклонной поверхности опорного диска 24 с использованием сформированных рычагов, исключающих сильное давление на подвижный элемент 1 и на приводной элемент, исключая самовольное их перемещение.

Для исключения выскакивания гибкого элемента 14 со своих участков шестерни 32, на которых он намотан, соответствующий участок шестерни 32, на которой намотан трос, может иметь канавки, в которых располагается гибкий элемент 14, исключая его соскакивание с соответствующих участков шестерни 32.

В любом из вариантов выполнения вала механизма 29, значения диаметров соответствующих участков вала (то есть значения диаметров ступеней или значения диаметров зубчатых колес) подбирают таким образом, чтобы обеспечивалось равновесное положение нагруженного механизма 29 на подвижном элементе 1, а именно на наклонной поверхности опорного диска 24. То есть подбираются такие значения диаметров участков вала с шестернями 30 и 31, а также диаметр опорного диска 24, чтобы механизм 29, находящийся под нагрузкой, передаваемой грузом 13 через шестерню 32, располагался на опорных дисках 24 в равновесном положении, исключая самопроизвольное перекатывание механизма 29 под нагрузкой на поверхности опорного диска 24, удерживая нагрузку в равновесии на наклонной поверхности диска 24, исключая самопроизвольное вращение подвижного элемента 1.

Варианты выполнения планетарного механизма, с помощью которого осуществляется предложенный способ, могут быть и иными. Однако при любом его выполнении, значения диаметров механизмов, входящих в планетарную шестерню, должны быть подобраны таким образом, чтобы образовалась рычажная система, обеспечивающая равновесное положение механизма 29 с нагрузкой на подвижном элементе 1. Такая рычажная система обеспечивается путем подбора значений диаметров опорных дисков 24, диаметров шестерен 30, диаметров шестерен 31 и 32, при которых место приложения нагрузки, место зацепления шестерни 30 с шестерней опорного диска 24, а также место зацепления шестерни 31 с шестерней 32, лежат на одной линии, образующей окружность с центром, совпадающим с осью центральной шестерни 22. При всем этом механизм 29 расположен по ходу движения сателлитов 23.

Предложенный способ перемещения подвижного элемента 1, находящегося под нагрузкой, согласно второму варианту изобретения может быть реализован с помощью вышеописанного планетарного механизма (редуктора) и заключается в следующем.

Способ перемещения подвижного элемента 1 под нагрузкой по второму варианту заключается в придании подвижному элементу вращательного движения вокруг собственной оси путем воздействия приводным элементом в виде центральной шестерни 22 на поверхность подвижного элемента 1 в виде сателлита 23 по касательной к окружности с центром, лежащим на оси вращения подвижного элемента 1, и приложения нагрузки к подвижному элементу 1 с помощью по меньшей мере одного нагруженного механизма 29 в направлении, перпендикулярном оси вращения. Подвижный элемент 1 в процессе перемещения имеет опору в виде внешней неподвижной шестерни 28 со стороны, диаметрально противоположной месту воздействия на него приводным элементом. Направление приложения нагрузки к подвижному элементу 1 смещено относительно оси его вращения в сторону от места воздействия приводным элементом таким образом, что подвижный элемент (сателлит 23) при перемещении толкает и вращает механизм 29.

Способ перемещения подвижного элемента 1 с помощью планетарного редуктора осуществляется следующим образом.

Подбирают диаметры участков вала механизма 29 с шестернями 30 и 31, диаметры опорных дисков 24, а также диаметр шестерни 32. Соединяют груз 13 через держатель 14 с выходным участком шестерни 32, предназначенной специально для связи с грузом 13, таким образом, что нагрузка, передаваемая на механизм 29, смещена от оси вала механизма 29 в сторону оси подвижного элемента 1, обеспечивая устойчивое равновесное положение нагруженного механизма 29 на подвижном элементе 1. Центральная шестерня 22 (приводной элемент) получает движение извне, начинает вращаться, передавая крутящий момент на сателлиты 23 (подвижные элементы 1). Сателлиты 23, находя точку опоры на неподвижной внешней шестерне 28, перемещаются, вращаются и толкают опорными дисками 24 шестерни 30, в том числе приводя их во вращение. Шестерни 30, находясь в зацеплении с шестернями опорных дисков 24, вращаются и соответственно в ту же сторону вращаются шестерни 31, находящиеся в зацеплении с шестерней 32. При вращении шестерни 31, шестерня 32 вращается в другую сторону. При этом при вращении шестерни 32, выходной участок шестерни 32, связанный с держателем 14 груза 13, также вращается в ту же сторону вместе с шестерней 32. При этом происходит перемещение держателя 14 (перемещение зубчатой рейки или наматывание/разматывание троса). Таким образом, происходит перемещение груза 13. В данном случае сокращен рычаг нагрузки, который находится ближе к точке опоры, благодаря чему увеличилась сила. Осуществление способа с помощью данного планетарного механизма, работающего по принципу работы вышеописанного подъемного устройства, также позволяет сократить усилие, прикладываемое для вращения шестерни 32, связанной с нагрузкой.

Во всех вариантах выполнения планетарного механизма, а также осуществления предложенного способа с помощью него, возможно перемещение груза 13 как в вертикальном, так и в любом другом направлении. Для этого для связи держателя 14 с грузом 13 могут использовать, например, ролики 19 (обводной, перекидной).

Нагрузку подвижному элементу 1 прикладывают, преимущественно, в месте, диаметрально противоположном месту приложения усилия, но за счет образования рычагов, немного смещенную в сторону оси вращения подвижного элемента 1 от оси вращения механизма 29. Место нагрузки (то есть значение диаметра окружности, на линии которой лежат точки зацепления соответственно шестерен дисков 24 с шестернями 30 и шестерен 31 с шестерней 32) можно располагать в любом месте, кроме оси вращения подвижного элемента 1. Изменение места нагрузки будет приводить к увеличению или уменьшению плеча нагрузки, что будет приводить к увеличению или уменьшению выигрыша в силе. Это достигается за счет того, что диаметр опорных дисков 24 может меняться при неизменном диаметре сателлитов 23. В случае необходимости место приложения нагрузки может быть смещено дальше точки опоры сателлита 23 на неподвижной шестерни 28 в сторону от места приложения усилия, образуя рычаг I рода.

С помощью подбора значения диаметра опорных дисков 24 и значений диаметров участков вала механизма 29 (то есть шестерен 30 и 31), выбирается место, где необходимо разместить ось механизма 29. Диаметры центральной шестерни 22, неподвижной шестерни 28 и сателлитов 23 могут быть выполнены регулируемыми по размеру. Кроме того, возможность увеличения или уменьшения диаметра опорных дисков 24 позволяет обеспечить большую или меньшую скорость перемещения и, как результат, пройденное расстояние.

Таким образом, реализация предложенного способа перемещения подвижного элемента 1, находящегося под нагрузкой (согласно второму варианту изобретения), путем подбора значений диаметров участков вала механизма 29, образуя равновесную систему рычагов, путем расположения (в проекции) места передачи нагрузки от шестерни 32 к механизму 28 нагрузки, места зацепления шестерни 30 с шестерней диска 24 и места зацепления шестерни 31 с шестерней 32 на одной линии окружности с центром, совпадающим с осью вращения центральной шестерни 22, обеспечивается устойчивое равновесное положение перемещаемого нагруженного механизма 29, расположенного на наклонной поверхности опорного диска 24. В результате чего существенно снижается усилие и энергия для перемещения груза 13 большой массы. Исключение возможности самопроизвольного перекатывания нагруженного механизма 29 на поверхности опорных дисков 24 (за счет равновесного положения) исключает воздействующие усилия на элементы корпуса планетарного механизма, исключая возникновение деформаций, что существенно повышает надежность работы устройства, надежность перемещения груза 13 большой массы. При этом незначительные усилия для перемещения груза 13 в результате придания устойчивого равновесного положения, существенно позволяет повысить КПД.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕМЕЩЕНИЯ ПОДВИЖНОГО ЭЛЕМЕНТА ПОД НАГРУЗКОЙ (ВАРИАНТЫ) | 2012 |

|

RU2526734C2 |

| Планетарный редуктор с внутренним зацеплением | 2024 |

|

RU2839170C1 |

| БЕЗВОДИЛЬНЫЙ ПЛАНЕТАРНЫЙ РЕДУКТОР | 2012 |

|

RU2511749C1 |

| ПЛАНЕТАРНЫЙ ЦИКЛОИДАЛЬНЫЙ РЕДУКТОР С ПРЕДВАРИТЕЛЬНОЙ СТУПЕНЬЮ | 2012 |

|

RU2506477C1 |

| Планетарный редуктор силовой установки | 2017 |

|

RU2655968C1 |

| ПОДАЮЩЕЕ УСТРОЙСТВО | 1995 |

|

RU2080953C1 |

| ЭКСЦЕНТРИКОВЫЙ ЦИКЛОИДАЛЬНЫЙ РЕДУКТОР С ПРЕДВАРИТЕЛЬНОЙ СТУПЕНЬЮ | 2007 |

|

RU2338103C1 |

| ЭЛЕКТРОМОБИЛЬНЫЙ ВАРИАТОР | 1998 |

|

RU2175415C2 |

| СПОСОБ ПРЕОБРАЗОВАНИЯ ВОЗВРАТНО-ПОСТУПАТЕЛЬНОГО ДВИЖЕНИЯ ПОРШНЕЙ В ЦИЛИНДРАХ ПОРШНЕВОГО РОТОРА ВО ВРАЩАТЕЛЬНОЕ ДВИЖЕНИЕ РОТОРА И ПЕРЕДАТОЧНЫЙ МЕХАНИЗМ | 2012 |

|

RU2518136C2 |

| Планетарный механизм | 2022 |

|

RU2784105C1 |

Группа изобретений относится к области машиностроения, а более конкретно к способам перемещения грузов. Способ перемещения подвижного элемента под нагрузкой заключается в придании подвижному элементу вращательного движения вокруг собственной оси путем воздействия вертикально перемещающимся приводным элементом на поверхность подвижного элемента по касательной к окружности и приложения нагрузки с помощью механизма с нагрузкой к подвижному элементу в направлении, перпендикулярном оси вращения. Держатель груза связан по меньшей мере с одним участком вала так, что место приложения нагрузки и место зацепления первой и второй шестерен лежат в одной вертикальной плоскости. Механизм с нагрузкой выполнен в виде вала с участками разного диаметра. Значение диаметра указанного по меньшей мере одного участка вала, связанного с держателем груза, подобрано с возможностью равновесного положения на подвижном элементе механизма с нагрузкой. Во втором варианте осуществления изобретения подвижный элемент выполнен в виде сателлита и имеет опорный диск со второй шестерней, находящейся в зацеплении с первой шестерней. Достигается повышение КПД. 2 н. и 3 з.п. ф-лы, 15 ил.

1. Способ перемещения подвижного элемента под нагрузкой путем придания подвижному элементу вращательного движения вокруг собственной оси путем воздействия вертикально перемещающимся приводным элементом на поверхность подвижного элемента по касательной к окружности с центром, лежащим на оси вращения подвижного элемента, и приложения нагрузки с помощью механизма с нагрузкой к подвижному элементу в направлении, перпендикулярном оси вращения, при этом подвижный элемент в процессе перемещения имеет опору со стороны, диаметрально противоположной месту воздействия на него приводным элементом, а направление приложения нагрузки к подвижному элементу смещено относительно оси вращения в сторону от места воздействия приводным элементом таким образом, что подвижный элемент при перемещении толкает механизм с нагрузкой в вертикальном направлении, отличающийся тем, что используют механизм с нагрузкой, связанный с держателем груза, при этом механизм с нагрузкой выполнен в виде вала с участками разного диаметра, часть которого выполнена в виде первой шестерни, а подвижный элемент имеет опорный диск со второй шестерней, находящейся в зацеплении с первой шестерней, при этом держатель груза связан по меньшей мере с одним участком вала так, что место приложения нагрузки и место зацепления первой и второй шестерен лежат в одной вертикальной плоскости, а значение диаметра указанного по меньшей мере одного участка вала, связанного с держателем груза, подобрано с возможностью равновесного положения на подвижном элементе механизма с нагрузкой.

2. Способ по п.1, отличающийся тем, что держатель груза выполнен в виде зубчатой рейки, связанной с участком вала, имеющей третью шестерню, при этом диаметр окружности, охватывающей зубья третьей шестерни, меньше диаметра окружности, охватывающей зубья первой шестерни, а зубчатая рейка расположена вертикально между осью вращения подвижного элемента и осью вращения вала.

3. Способ по п.1, отличающийся тем, что держатель груза выполнен в виде гибкого элемента, намотанного на участок вала, диаметр которого меньше диаметра окружности, охватывающей зубья первой шестерни, а свисающая часть гибкого элемента расположена между осью вращения подвижного элемента и осью вращения вала.

4. Способ по п.1, отличающийся тем, что держатель груза выполнен в виде гибкого элемента, намотанного на участок вала меньшего диаметра и участок вала большего диаметра, свисая с диаметрально противоположных сторон вала так, что свисающая часть гибкого элемента со стороны участка вала большего диаметра расположена ближе к оси вращения подвижного элемента, а свисающая часть гибкого элемента со стороны участка вала меньшего диаметра расположена дальше от оси вращения подвижного элемента, при этом значения меньшего и большего диаметров участков вала подобраны с возможностью равновесного положения на подвижном элементе механизма с нагрузкой.

5. Способ перемещения подвижного элемента под нагрузкой путем придания подвижному элементу вращательного движения вокруг собственной оси путем воздействия приводным элементом в виде центральной шестерни на поверхность подвижного элемента в виде сателлита по касательной к окружности с центром, лежащим на оси вращения подвижного элемента, и приложения нагрузки к подвижному элементу с помощью механизма с нагрузкой в направлении, перпендикулярном оси вращения, при этом подвижный элемент в процессе перемещения имеет опору в виде внешней неподвижной шестерни со стороны, диаметрально противоположной месту воздействия на него приводным элементом, а направление приложения нагрузки к подвижному элементу смещено относительно оси вращения в сторону от места воздействия приводным элементом таким образом, что подвижный элемент при перемещении толкает и вращает механизм с нагрузкой, отличающийся тем, что используют механизм с нагрузкой, выполненный в виде вала с участками разного диаметра, одна часть которого выполнена в виде первой шестерни, а подвижный элемент имеет опорный диск со второй шестерней, находящейся в зацеплении с первой шестерней, другая часть вала выполнена в виде третьей шестерни, при этом диаметр окружности, охватывающей зубья третьей шестерни меньше диаметра окружности, охватывающей зубья первой шестерни, третья шестерня находится в зацеплении с четвертой шестерней, ось вращения которой совпадает с осью вращения центральной шестерни, а диаметр окружности, охватывающей зубья четвертой шестерни, больше диаметра окружности, охватывающей зубья центральной шестерни, при этом место зацепления первой и второй шестерен, а также место зацепления третьей и четвертой шестерен лежат на одной линии, образующей окружность с центром, совпадающим с осью вращения центральной шестерни, значение диаметра участка вала с третьей шестерней подобрано с возможностью равновесного положения на подвижном элементе механизма с нагрузкой, а четвертая шестерня имеет выходной участок, предназначенный для связи с держателем груза.

| СПОСОБ ПЕРЕМЕЩЕНИЯ ПОДВИЖНОГО ЭЛЕМЕНТА ПОД НАГРУЗКОЙ (ВАРИАНТЫ) | 2012 |

|

RU2526734C2 |

| АРМАТУРНЫЙ КАРКАС ДЛЯ МНОГОПРОЛЕТНЫХ ЖЕЛЕЗОБЕТОННЫХ БАЛОК | 2016 |

|

RU2637668C1 |

| Устройство шагового перемещения | 1989 |

|

SU1744345A1 |

| CN 107401592 A, 28.11.2017. | |||

Авторы

Даты

2023-11-28—Публикация

2023-08-04—Подача