Область техники

[0001] Заявленное изобретение может применяться в отрасли нефтегазодобывающей промышленности и инженерной геофизике и относится к области электротехники, а также к методам исследования текучих веществ, например смесей жидкости с газом, и фильтрационных свойств породы с целью извлечения нефти с помощью ее вытеснения различными текучими веществами. Настоящее изобретение относится в том числе к гидравлическим и насосным системам и системам с обратной связью, в том числе по нескольким величинам.

Уровень техники

[0002] Гидравлическая система представляет собой совокупность элементов и механизмов, обеспечивающих воздействие на текучее вещество для различных целей. Такие системы находят применение во многих сферах человеческой деятельности, в числе которых промышленность, строительство, геофизика, сельское хозяйство и другие. Данная технология в геофизике обычно применяется при исследовании свойств образцов породы и различных текучих веществ.

[0003] Обратная связь в технике используется для регулирования различных процессов на основе получаемых данных. В зависимости от их величины система автоматически корректирует свою работу, например, для сохранения заданного значения выбранного параметра. В качестве примера может послужить система круиз-контроля в автомобиле: система автоматически прибавляет газ при падении скорости относительно целевой и наоборот.

[0004] На данный момент для проведения оценки насыщенности текучими веществами, описания процессов вытеснения нефти и газа водой и распределения фронта движения текучего вещества используется система вида «насос плюс объем» для создания пластовых условий в экспериментах по исследованию образца керна или пропанта. Обычно насосная система в таких экспериментах может работать в режимах поддержания давления либо в режимах поддержания расхода. Из уровня техники, как будет представлено ниже, известно, что поддержание давления происходит с достаточно высокой точностью благодаря использованию принципа обратной связи и датчика давления. Поддержание же расхода зачастую реализуется методом усредненного подсчета шагов, т.е. использованием метода обратной связи с разомкнутым контуром. Как правило, в этом случае сервоконтроллер эмулирует работу шагового двигателя либо сам управляет шаговым двигателем: для вычисления предполагаемого положения вала двигателя, следовательно, и устройства обеспечения давления, используется метод подсчета таких шагов. Данный подход не позволяет точно рассчитать положение вала двигателя и соответственно механически связанного с ним устройства обеспечения давления, что приводит к низкой эффективности режима поддержания расхода в такой реализации с разомкнутым контуром. Известны несколько устройств и способов, основанных на методе обратной связи, позволяющих провести лабораторные исследования скважинного материала нефтегазовых месторождений, в том числе образцов керна пород и пластового текучего вещества.

[0005] Известно решение (RU 2753092 С2; опубл. 11.08.2021; МПК: F04B 49/06, F04B 49/20, F04B 51/00, G05B 19/05), раскрывающее насосную систему, содержащую насос, соединенный с насосным валом и сконфигурированный так, чтобы, в ответ на приложенное к насосному валу усилие, перекачивать жидкость; двигатель, соединенный с насосным валом и сконфигурированный так, чтобы в ответ на сигналы управления регулируемого по частоте/скорости привода (VFD/VSD) обеспечить приложение усилия к насосному валу для привода насосного вала; подшипниковый узел, имеющий подшипник, в котором установлен насосный вал, и сконфигурированный для соединения насоса и двигателя; привод VFD/VSD, сконфигурированный для приема сигналов управления PLC и выдачи сигналов управления VFD/VSD для привода двигателя; интегрированную систему сбора данных, сконфигурированную так, чтобы реагировать на сигналы сбора данных PLC и выдавать сигналы интегрированной системы сбора данных, содержащие информацию об интегрированном наборе параметров насосной системы, относящихся к насосу, подшипниковому узлу, двигателю и приводу VFD/VSD в насосной системе; и объединенные программируемый логический контроллер (PLC), средство сбора данных и модем, сконфигурированные так, чтобы: обеспечивать передачу сигналов сбора данных PLC и прием интегрированных сигналов сбора данных, обеспечивать передачу сигналов модема сбора данных PLC, которые содержат эксплуатационные данные, включая интегрированные сигналы сбора данных, в Интернет и/или в облачное средство, чтобы обеспечить удаленный ручной контроль насосной системы, и обеспечивать передачу сигналов управления PLC для управления приводом VFD/VSD и эксплуатации насосной системы как управляемой системы с обратной связью.

[0006] К недостаткам указанной насосной системы относится отсутствие обратной связи по положению вала, которая приводит к размыканию контура обратной связи по координате вала. В результате система не может работать в режиме постоянного расхода с достаточной точностью. Кроме того, в описании не раскрыта возможность использования нескольких насосов в составе одной системы, что ограничивает функционал предлагаемого решения.

[0007] Известно другое близкое к заявляемому решение (RU 2776144 С1; опубл. 14.07.2022; МПК: Е21В 41/00, F04B 49/06, Е21В 43/26), в котором раскрыта система (2800) автоматического управления скоростью нагнетания насоса при гидравлическом разрыве пласта, содержащая: один или более процессоров (2810); память (2820), доступную по меньшей мере одному из одного или более процессоров; интерфейс (2830) данных, получающий данные в реальном времени для отдельных насосов в парке насосов в ходе операции гидроразрыва пласта; интерфейс (2840) управления, передающий сигналы управления для управления каждым из отдельных насосов в парке насосов в ходе операции гидроразрыва пласта; компонент (2870) производительности, функционально связанный с по меньшей мере одним из одного или более процессоров, который оценивает производительность насоса в реальном времени для каждого из отдельных насосов в парке насосов, применяя по меньшей мере часть данных в реальном времени, причем оцененная производительность насосов в реальном времени для парка насосов, рассчитанная с применением оценок, меньше максимальной предварительно определенной производительности насосов для парка насосов из-за ухудшения работы по меньшей мере одного из отдельных насосов; и компонент (2880) управления, функционально связанный с по меньшей мере одним из одного или более процессоров, который для целевой скорости нагнетания насоса для парка насосов в ходе операции гидроразрыва пласта генерирует по меньшей мере одну из настроек дроссельной заслонки двигателя и передачи трансмиссии для каждого из отдельных насосов, применяя оцененную производительность насоса в реальном времени для каждого из отдельных насосов, при этом указанные настройки являются передаваемыми через интерфейс управления в виде одного или более сигналов управления

[0008] Из патента также известен способ (2892) гидроразрыва пласта с автоматическим управлением скоростью нагнетания насоса, включающий в себя этапы, на которых осуществляют: получение данных в реальном времени для отдельных насосов в парке насосов в ходе операции гидроразрыва пласта (2893); оценку производительности насоса в реальном времени для каждого из отдельных насосов в парке насосов, применяя по меньшей мере часть данных в реальном времени, причем оцененная производительность насоса в реальном времени для парка насосов, рассчитанная с применением оценок, меньше максимальной определенной производительности насосов для парка насосов из-за ухудшения работы по меньшей мере одного из отдельных насосов (2894); генерирование для целевой скорости нагнетания насоса для парка насосов в ходе операции гидроразрыва пласта по меньшей мере одной из настроек дроссельной заслонки двигателя и передачи трансмиссии для каждого из отдельных насосов, применяя оцененную производительность насоса в реальном времени для каждого из отдельных насосов (2895); и передачу настроек через интерфейс управления в виде одного или более сигналов управления, которые управляют каждым из отдельных насосов в парке насосов в ходе операции гидроразрыва пласта (2896).

[0009] В число недостатков данного изобретения и способа также входит отсутствие обратной связи по положению вала, которая приводит к размыканию контура обратной связи по координате вала. В результате система не может работать в режиме постоянного расхода с достаточной точностью.

[0010] Другое изобретение (CN 106896043 В; опубл. 08.11.2019; МПК: G01N 15/0826, G01N 3/12) раскрывает устройство для оценки трещинного течения, включающее в том числе держатель, устройство обеспечения нагрузки, устройство подачи жидкости и раствора кислоты, систему измерения перколяционной способности, устройства получения и анализа данных.

[0011] Недостатки данного изобретения также состоят в том, что отсутствует обратная связь по положению вала устройства обеспечения давления, которая приводит к размыканию контура обратной связи по координате вала устройства, что не позволяет точно регулировать расход текучих веществ.

[0012] Известно также другое решение (RU 2743741 С1; опубл. 25.02.2021; МПК: F04B 49/06, F15B 19/00), в котором описано устройство для управления насосной станцией, содержащее насосную станцию, насос, который подключен к электродвигателю, а также снабжен всасывающим патрубком, соединенным с гидравлическим баком, внутри которого установлены датчик температуры и датчик уровня жидкости, в напорной магистрали установлены напорный фильтр и обратный клапан, а также датчик давления, манометр, клапан давления, а также сливная магистраль, отличающийся тем, что напорная магистраль подключена к стендам-потребителям и в ней последовательно установлены напорный фильтр и обратный клапан, кроме того, к ней подключен параллельно клапан давления, датчик давления и контрольный манометр, в сливной магистрали установлены сливной фильтр и маслоохладитель, датчик давления связан сигнальной линией с регулятором, который, в свою очередь, связан управляющей линией с клапаном давления, в гидравлической линии, связывающей напорную и сливную магистрали, последовательно установлены клапан давления и расходомер, при этом расходомер связан сигнальной линией с регулятором, который, в свою очередь, связан управляющей линией с частотным преобразователем.

[0013] Недостатки данного изобретения также состоят в том, что отсутствует обратная связь по положению вала устройства обеспечения давления, которая приводит к размыканию контура обратной связи по координате вала устройства, что не позволяет точно регулировать расход жидкости. Хотя устройство и содержит расходомер, но обратная связь регулируется только по скорости вращения электромотора, что не обеспечивает требуемую точность при задании расхода жидкости.

[0014] Недостатком всех упомянутых решений является недостаточная эффективность поддержания постоянного расхода текучего вещества, связанная с размыканием контура обратной связи по положению вала устройства обеспечения давления. Это приводит к серьезным ограничениям по предельным значениям величины расхода текучих веществ и к возможным ошибкам в расчете этой величины и их накоплениям, снижая тем самым функциональность оборудования.

Сущность изобретения

[0015] Задачей настоящего изобретения является создание гидравлической системы с обратной связью по нескольким параметрам (положение вала устройства обеспечения давления, скорости вращения электромотора сервопривода и ток в обмотках электромотора), обладающей повышенной точностью поддержания постоянного расхода текучего вещества или давления и способной переключаться между этими режимами.

[0016] Данная задача решается за счет достижения заявляемым изобретением технического результата, заключающегося в повышении эффективности работы гидравлической системы, в том числе за счет высокой точности регулирования давления и расхода и возможности переключения режимов прокачки текучего вещества. Переключение режимов и точность регулирования обеспечиваются за счет наличия сервопривода и его компонентов, позволяющих корректировать работу устройства обеспечения давления и обеспечивающих функционирование обратной связи в системе по положению вала устройства обеспечения давления и скорости вращения электромотора сервопривода. Кроме того, повышенная эффективность достигается за счет блока управления, служащего для передачи команд сервоприводу и автоматизации технологического процесса прокачки текучего вещества, в том числе и для нескольких насосов посредством маршрутизатора.

[0017] Гидравлическая система с обратной связью содержит по крайней мере один сервопривод, содержащий по крайней мере один электромотор и приводящий в действие по крайней мере одно устройство обеспечения давления, соединенное с линиями подачи и отвода текучих веществ, регулируемыми по крайней мере двумя клапанами и сообщенные с по крайней мере одной рабочей камерой, и сервопривод содержит по крайней мере два датчика обратной связи, по крайней мере один сервоконтроллер и блок управления, причем система выполнена с обратной связью по положению вала устройства обеспечения давления и скорости вращения электромотора сервопривода.

[0018] Сервопривод является основным рабочим элементом гидравлической системы. Он представляет собой механизм, обычно имеющий в своем составе электродвигатель или электромотор, по крайней мере один датчик обратной связи (по координате, скорости, моменту вращения и другие), сервоконтроллер и другие устройства. Он служит для установки и поддержания рабочих органов, следовательно, параметров системы во время ее эксплуатации в зависимости от сигнала, поданного по системе обратной связи. Датчики обратной связи, а также сервоконтроллер обеспечивают работу обратной связи в сервоприводе и напрямую влияют на достижение технического результата, заключающегося в повышении эффективности работы гидравлической системы, в том числе за счет высокой точности регулирования давления и расхода и возможности переключения режимов прокачки текучего вещества. В представленной реализации обратная связь организована по положению вала устройства обеспечения давления и скорости вращения электромотора сервопривода, что обеспечивает высокую точность регулирования давления и расхода текучего вещества. В частном выполнении системы для организации обратной связи по положению вала используется по крайней мере один датчик положения, а для организации обратной связи по скорости вращения вала электромотора по крайней мере один датчик угла поворота в сервоприводе. Датчик положения вместе с датчиком угла поворота требуется для формирования точки отсчета вала устройства обеспечения давления и для подсчета его текущего положения, т.е. для организации обратной связи по положению вала (или координате), а датчик угла поворота для обратной связи по скорости вращения электромотора (или скорости).

[0019] Устройство обеспечения давления осуществляет нагнетание давления на текучие вещества и способствует их прокачке по линиям подачи и отвода и по рабочей камере системы за счет соединения с сервоприводом, передающим на устройство механическое движение устройства. Тем самым устройство напрямую участвует в обеспечении давления и задании расхода текучего вещества в системе. Устройство обеспечения давления приводится в движение электромотором и соединенный с ним комплексом, необходимым для управления режимами работы электромотора. В него может входить подшипниковый узел, преобразующий вращательное движение электромотора в линейное движение устройства обеспечения давления, устройство передачи, регулирующее скорость линейного движения устройства, и другие вспомогательные элементы. В частности, электромотор приводит в действие устройство обеспечения давления посредством шарико-винтовой пары и по крайней мере одного редуктора. Упомянутая конструкция позволяет осуществлять задание и регулировку значений расхода текучего вещества и подаваемого давления в системе за счет контроля хода движения устройства обеспечения давления, что повышает эффективность ее работы. В предпочтительной реализации оно выполнено в виде плунжера, что позволяет гидравлической системе функционировать при больших рабочих давлениях, повышая тем самым эффективность ее работы.

[0020] Линии подачи и отвода текучих веществ служат для циркуляции текучего вещества в гидравлической системе, обеспечивая тем самым их прокачку. Они сообщены с по крайней мере двумя клапанами, выдерживающими высокое давление и распределяющими текучее вещество в системе, что также способствует обеспечению различных режимов прокачки и повышению тем самым ее эффективности. Упомянутые линии также соединены с рабочей камерой, которая может быть использована для проведения различных экспериментов, в том числе по изучению текучих веществ, фильтрационных экспериментов и другое. В одном из вариантов системы рабочая камера выполнена в виде кернодержателя. Такая техническая реализация позволяет качественно проводить фильтрационные эксперименты с пористыми образцами, осуществляя надежное и плотное соединение линий подачи с исследуемым материалом, что приводит к повышению достоверности получаемых данных, и обеспечивает широкий диапазон возможных расходов текучего вещества и нагнетаемого давления. Плотное соединение кернодержателя с линиями подачи и его способность выдерживать высокие давления текучих веществ позволяют повысить эффективность системы за счет уменьшения вероятности возможных поломок.

[0021] Блок управления гидравлической системой служит для управления режимами работы гидравлической системы, в том числе сервоконтроллерами. Сигналы от сервоконтроллеров, полученные от датчиков, поступают в режиме реального времени в блок управления, который осуществляет измерение реальных значений скорости вращения электромотора, и, соответственно, скорости линейного движения устройства обеспечения давления, а значит и фактического расхода прокачиваемого в системе текучего вещества. На базе полученных данных блок управления корректирует работу электромотора. В одном из предпочтительных вариантов выполнения системы она дополнительно содержит панель оператора, соединенную с блоком управления. Панель позволяет вручную задавать требуемые значения расхода и давления системы, а также отдавать системе команду на изменение режима прокачки текучего вещества, что также повышает эффективность ее работы.

[0022] Гидравлическая система в некоторых своих выполнениях может содержать дополнительные элементы, расширяющие ее функционал. В частности, система может иметь разделительную емкость. Она может представлять собой герметичную камеру с поршнем, который под действием давящей гидравлической жидкости выталкивает из камеры текучее вещество, двигающееся по линиям подачи и отвода. Возможность использования в качестве рабочих текучих веществ газов, смесей газов и жидкости и жидкостей в том числе агрессивных, таких как кислоты, расширяет диапазон возможных исследуемых веществ, что увеличивает эффективность работы системы за счет вариативности исследуемых материалов.

[0023] В другой технической реализации система дополнительно имеет датчик давления. Он служит для точного определения давления текучего вещества в системе, что повышает эффективность ее работы за счет корректного определения одно из ключевых параметров системы. Кроме того, датчик давления в совокупности с обратной связью по моменту вращения электромотора сервопривода позволяет реализовать режим течения текучего вещества при постоянном давлении. Обратная связь такого вида расширяет функциональность и эффективность системы за счет возможности использования различных режимов прокачки при проведении экспериментов.

[0024] Еще одно частное воплощение системы содержит по крайней мере один блок приема и передачи данных. Это устройство позволяет распределять управляющие команды от блока управления сразу по нескольким сервоприводам, обеспечивая тем самым возможность одновременной эксплуатации нескольких устройств обеспечения давления и сервоприводов в составе одной системы. Такое решение повышает эффективность работы гидравлической системы посредством увеличения суммарной мощности гидравлического оборудования. Дополнительно для повышения скорости передачи данных и возможности доступа к ним через внешнюю сеть блок может быть снабжен подключением к сети Ethernet. Такое решение также улучшает функциональность и эффективность системы, поскольку реализуется возможность удаленного доступа к оборудованию с возможность отслеживания его работы с последующей диагностикой и предотвращением неисправностей.

[0025] Способ использования гидравлической системы с обратной связью состоит из последовательных этапов, на которых сначала осуществляют определение положения вала по крайней мере одного устройства обеспечения давления с помощью по крайней мере одного датчика положения. Это позволяет более точно настроить и сформировать обратную связь по координате, что исключает ошибки и аварийные ситуации, вызванные сбоем в определении положения. Таким образом повышается эффективность работы гидравлической системы за счет обеспечения ее надежной работы.

[0026] Далее запускают по крайней мере один сервопривод гидравлической системы.

[0027] Затем осуществляют передачу сигнала от по крайней мере одного датчика угла поворота, входящего в систему сервопривода, к по крайней мере одному сервоконтроллеру.

[0028] После чего производят передачу сигнала от сервоконтроллера к блоку управления в режиме реального времени.

[0029] Далее измеряют скорость вращения электромотора сервопривода и положение вала по крайней мере одного устройства обеспечения давления.

[0030] Потом обеспечивают изменение рабочего объема устройства обеспечения давления.

[0031] Затем производят передвижение текучих веществ по линиям подачи и отвода текучих веществ.

[0032] После этого регулируют поток текучих веществ в по крайней мере одной рабочей камере.

[0033] Далее поддерживают измеренные величины на заданном уровне.

[0034] Также в одном из вариантов способа для запуска и ручного управления работой гидравлической системы используют панель оператора. Кроме того, в одном из вариантов способа для управления несколькими сервоконтроллерами используют блок приема и передачи данных. В одном из выполнений он последовательно опрашивает сервоконтроллеры по IP-адресу и передает данные от устройств к блоку управления в режиме реального времени. Для повышения функционала системы могут дополнительно измерять показания датчика давления, и измерять ток в обмотках электромотора сервопривода, и к тому же поддерживать измеренную величину тока и давления на заданном уровне, организуя тем самым обратную связь по давлению. Еще одна реализация способа предполагает регулирование потока текучих веществ в по крайней мере одной рабочей камере с помощью по крайней мере двух клапанов. Все перечисленные признаки повышают эффективность работы гидравлической системы. Их преимущества были описаны выше и будут более подробно раскрыты ниже в тексте.

Описание чертежей

[0035] Объект притязаний по настоящей заявке описан по пунктам и четко заявлен в формуле изобретения. Упомянутые выше задачи, признаки и преимущества изобретения очевидны из нижеследующего подробного описания, в сочетании с прилагаемыми чертежами, на которых показано:

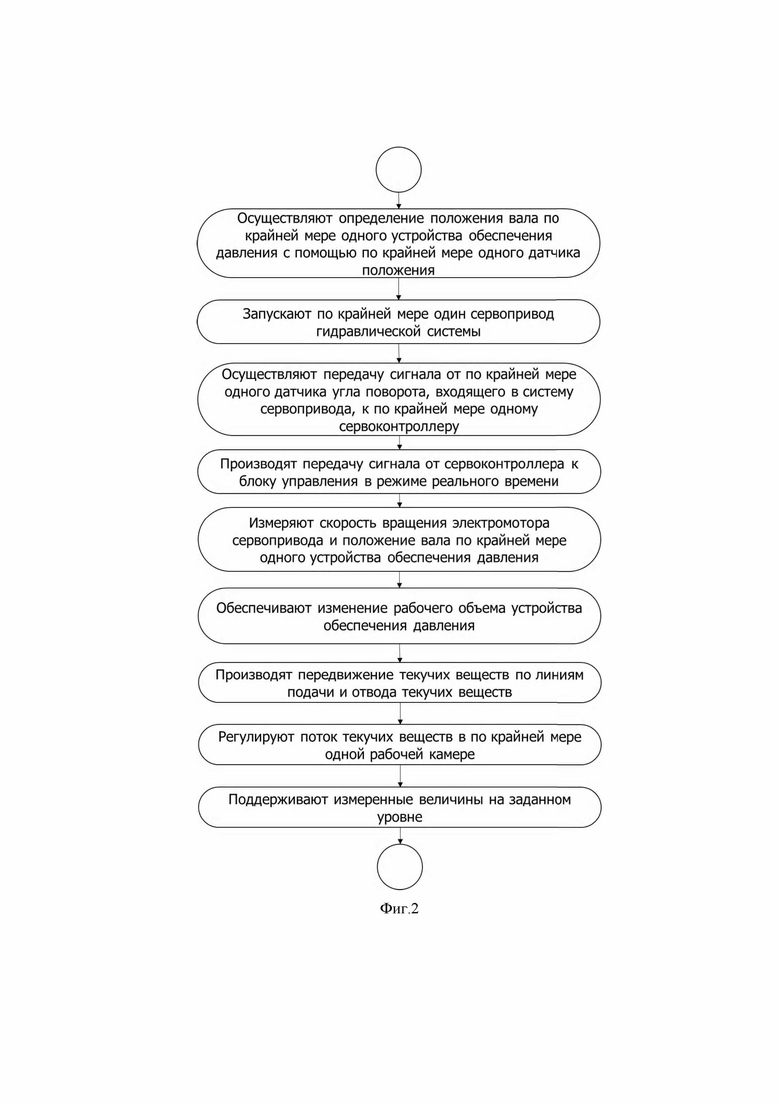

[0036] На Фиг. 1 показана структурная схема гидравлической системы с обратной связью.

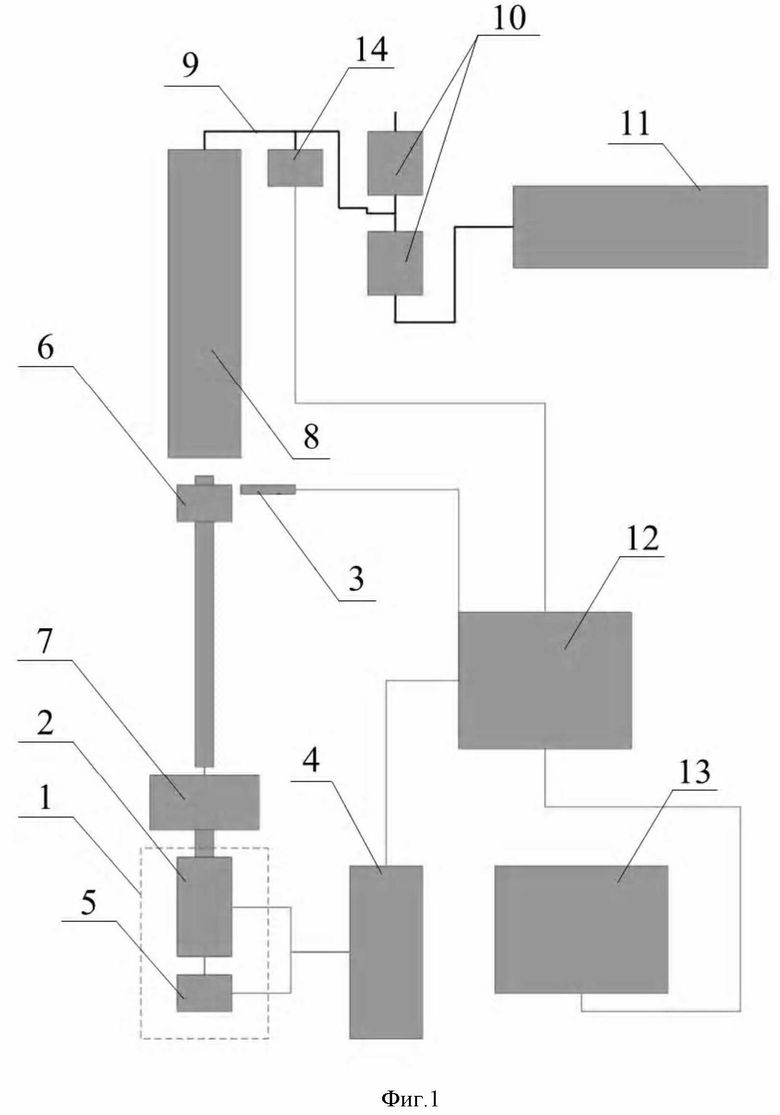

[0037] На Фиг. 2 показана блок-схема, изображающая способ использования гидравлической системы с обратной связью.

[0038] Указанные чертежи поясняются следующими позициями: Сервопривод - 1; Электромотор - 2; Датчик положения - 3; Сервоконтроллер - 4; Датчик угла поворота - 5; Шарико-винтовая пара 6; Редуктор 7; Устройство обеспечения давления 8; Линии подачи и отвода текучих веществ - 9; Клапаны - 10; Рабочая камера- 11; Блок управления - 12; Панель оператора - 13; Датчик давления - 14.

Подробное описание изобретения

[0039] В приведенном ниже подробном описании реализации изобретения приведены многочисленные детали реализации, призванные обеспечить отчетливое понимание настоящего изобретения. Однако, квалифицированному в предметной области специалисту, очевидно, каким образом можно использовать настоящее изобретение, как с данными деталями реализации, так и без них. В других случаях хорошо известные методы, процедуры и компоненты не описаны подробно, чтобы не затруднять излишне понимание особенностей настоящего изобретения.

[0040] Кроме того, из приведенного изложения ясно, что изобретение не ограничивается приведенной реализацией. Многочисленные возможные модификации, изменения, вариации и замены, сохраняющие суть и форму настоящего изобретения, очевидны для квалифицированных в предметной области специалистов.

[0041] На Фиг. 1 показана структурная схема одного из вариантов выполнения гидравлической системы с обратной связью. Гидравлическая система с обратной связью содержит по крайней мере один сервопривод 1, содержащий по крайней мере один электромотор 2 и приводящий в действие по крайней мере одно устройство обеспечения давления 8, соединенное с линиями подачи и отвода текучих веществ 9, регулируемыми по крайней мере двумя клапанами 10 и сообщенные с по крайней мере одной рабочей камерой 11, и сервопривод содержит по крайней мере два датчика обратной связи 3 и 5, по крайней мере один сервоконтроллер 4 и блок управления 12, причем система выполнена с обратной связью по положению вала устройства обеспечения давления 8 и скорости вращения электромотора 2 сервопривода 1.

[0042] Сервопривод 1 является основным рабочим элементом гидравлической системы. Он представляет собой механизм, обычно имеющий в своем составе электродвигатель или электромотор, по крайней мере один датчик обратной связи (по координате, скорости, моменту вращения и другие), и другие вспомогательные устройства. Он служит для установки и поддержания рабочих органов, следовательно, параметров системы во время ее эксплуатации в зависимости от сигнала, поданного по системе обратной связи. Датчики обратной связи, а также сервоконтроллер 4 обеспечивают работу обратной связи в сервоприводе 1 и напрямую влияют на достижение технического результата, заключающегося в повышении эффективности работы гидравлической системы, в том числе за счет высокой точности регулирования давления и расхода и возможности переключения режимов прокачки текучего вещества. Более конкретно результат достигается за счет того, что сервоконтроллер 4 программируется на выполнение определенной задачи и осуществляет подачу сигнала с определенными характеристиками на электромотор 2. Сигнал с рабочего элемента датчиков в виде последовательности импульсов или фактического значения через цифровой интерфейс попадает в сервоконтроллер 4, и далее направляется в блок управления 12. Далее полученный блоком 12 сигнал сравнивается с импульсами, полученными датчиками и сервоконтроллером 4, и, в зависимости от программы, корректируется. Эта корректировка обладает высокой точностью в виду использования электрических сигналов, имеющих четко заданные характеристики и полученных без потерь, в основном вызываемых низкой частотой детектирования импульсов, что и обеспечивает точность регулирования давления и расхода самой системы. В представленном решении обратная связь организована по положению вала устройства обеспечения давления 8 и скорости вращения электромотора 2 сервопривода 1, что обеспечивает высокую точность регулирования давления и расхода текучего вещества. Она обусловлена в том числе возможностью приема сигнала от датчиков обратной связи, способных воспринимать быструю частоту вращения электромотора 2, с высокой скоростью без потери информации. Обратная связь по положению вала устройства 8 и скорости вращения электромотора 2 позволяет контролировать с большой точностью расход рабочих текучих веществ в системе за счет точной настройки вращения электромотора 2 и линейного движения устройства обеспечения давления 8, позволяющих прокачивать задаваемые порции текучего вещества при определенном давлении. Известно множество воплощений обратной связи в сервоприводах, включающее использование различных видов датчиков и их расположение. Специалисту из уровня техники очевидны технические реализации возможных вариантов.

[0043] Частное, но не единственное выполнение сервопривода 1 содержит по крайней мере один электромотор 2, а управляющие сигналы на сервопривод 1 подаются от сервоконтроллера 4. Для организации обратной связи по положению вала в это частном выполнении используется по крайней мере один датчик положения 3, а для организации обратной связи по скорости вращения вала электромотора 2 по крайней мере один датчик угла поворота 5 в сервоприводе 1. Датчик положения 3 вместе с датчиком угла поворота 5 требуется для формирования точки отсчета вала устройства обеспечения давления 8 и для подсчета его текущего положения, т.е. для организации обратной связи по положению вала (или координате), а датчик угла поворота 5 для обратной связи по скорости вращения электромотора 2 (или скорости). Датчик положения 3 размещается таким образом, чтобы осуществить установку, детектирование и возможную корректировку начальной точки отсчета положения вала, а также изменение его положения в ходе работы устройства 8, например, как показано на Фиг. 1. Он может быть выполнен в виде оптического или механического концевика или иначе. Датчик угла поворота 5 размещается на электромоторе 2 и позволяет таким образом получать корректные данные о текущем положении вала с учетом его начального положения посредством, например, измерения тока электромотора и вычисления скорости вращения электромотора. Он также может быть выполнен в виде оптического энкодера, способного произвести до 2 миллионов импульсов за один оборот вала, или магнитного энкодера или иначе.

[0044] Устройство обеспечения давления 8 осуществляет нагнетание давления на текучие вещества и способствует их прокачке по линиям подачи и отвода 9 и по рабочей камере 11 системы за счет соединения с сервоприводом 1. Тем самым устройство 8 напрямую участвует в обеспечении давления и задании расхода текучего вещества в системе. Устройство обеспечения давления 8 приводится в действие сервоприводом 1, а именно электромотором 2 и соединенным с ним комплексом, необходимым для обеспечения работы устройства обеспечения давления 8 за счет возможности управления режимами работы электромотора 2. В него может входить подшипниковый узел, преобразующий вращательное движение электромотора 2 в линейное движение устройства обеспечения давления 8, устройство передачи, регулирующее скорость линейного движения устройства 8, и другие вспомогательные элементы, очевидные для специалиста.

[0045] В частности, комплекс электромотора 2 может содержать шарико-винтовую пару 6 и по крайней мере один редуктор 7, соединенные с электромотором 2 и являющимися частными воплощениями подшипникового узла и устройства передачи соответственно. Устройство передачи осуществляет передачу вращения от электромотора 2 к валу, соединенному с устройством 8, но с изменением его частоты. Принцип действия такого механизма основан на законе сохранения энергии и широко известен. Устройство передачи может быть выполнено в виде редуктора 7, изготовленного в виде червячного, планетарного или иного редуктора. Подшипниковый узел, выполненный в виде шарико-винтовой пары 6, преобразует редуцированное вращательное движение электромотора 2 в линейное движение устройства 8 за счет плотного контакта шариков, расположенных внутри гайки, регулирующей ход устройства 8, с вращающимся под действием электромотора 2 винтом. Подшипниковый узел может быть выполнен и иначе, что очевидно для специалиста. Упомянутая конструкция из редуктора 7, шарико-винтовой пары 6 и электромотора 2 позволяет осуществлять задание и регулировку значений расхода текучего вещества и подаваемого давления в системе, что повышает эффективность работы гидравлической системы, за счет передачи определенной частоты вращения, трансформируемой в линейное перемещение и изменение рабочего объема устройства 8. Устройство обеспечения давления 8 может быть выполнено в виде плунжера, насоса или иначе. В предпочтительной реализации оно выполнено в виде плунжера 8, что позволяет гидравлической системе функционировать при больших рабочих давлениях, повышая тем самым эффективность ее работы за счет расширения диапазона рабочих величин.

[0046] Линии подачи и отвода текучих веществ 9 служат для циркуляции текучего вещества в гидравлической системе, обеспечивая тем самым их прокачку. В качестве текучих веществ могут выступать газы, смеси газов и жидкости и жидкости. Линии 9 сообщены с по крайней мере двумя клапанами 10, выдерживающими высокое давление и распределяющими текучее вещество в системе, что также способствует обеспечению различных режимов прокачки и повышению тем самым ее эффективности. Например, клапаны 10 могут быть установлены таким образом, что один из них закрыт, а другой прокачивает текучее вещество в камеру 11, а затем наоборот или другими способами, обеспечивающими движение жидкости. Упомянутые линии 9 также соединены с рабочей камерой 11, которая может быть использована для проведения различных экспериментов, в том числе по изучению текучих веществ, фильтрационных экспериментов и другое. Рабочая камера 11 в общем случае представляет собой замкнутый объем, сообщенный с линиями 9, способный выдержать высокие давления и температуры. Она может представлять собой ячейку PVT, ячейку рекомбинации или другие емкости. Камера 11 может быть теплоизолирована, обладать нагревательными или охлаждающими элементами и иметь другие свойства, расширяющие функционал системы и повышающие ее эффективность работы. Линии 9 также могут быть соединены с другими элементами, влияющими на течение веществ в системе, например, с нагревателями, резервуарами, дополнительными насосами и другими механизмами.

[0047] В одном из вариантов системы рабочая камера 11 выполнена в виде кернодержателя 11. Такая техническая реализация позволяет качественно проводить фильтрационные эксперименты с пористыми образцами, осуществляя надежное и плотное соединение линий подачи 9 с исследуемым материалом, что приводит к повышению достоверности получаемых данных, и обеспечивает широкий диапазон возможных расходов текучего вещества и нагнетаемого давления. Плотное соединение кернодержателя 11 с линиями подачи 9 и его способность выдерживать высокие давления текучих веществ позволяют повысить эффективность системы за счет уменьшения вероятности возможных поломок.

[0048] Блок управления гидравлической системой 12 служит для управления режимами работы гидравлической системы, в том числе несколькими сервоконтроллерами 4. Сигналы от сервоконтроллеров 4, полученные от датчиков, поступают в режиме реального времени в блок управления 12, который осуществляет сравнение сигналов от сервоконтроллеров 4 и датчиков по описанному выше механизму, измерение реальных значений скорости вращения электромотора 2, и, соответственно, скорости линейного движения устройства обеспечения давления 8, а значит и фактического расхода прокачиваемого в системе текучего вещества. На базе полученных данных блок управления 12 корректирует работу электромотора 2. Эта корректировка обладает высокой точностью в виду использования электрических сигналов, имеющих четко заданные характеристики и полученных без потерь, в основном вызываемых низкой частотой детектирования импульсов, что и обеспечивает точность регулирования давления и расхода самой системы. Блок управления 12 может быть выполнен различными способами, очевидными для специалиста, например, в виде программируемого логического контроллера или иначе. В одном из предпочтительных вариантов выполнения системы она дополнительно содержит панель оператора 13, соединенную с блоком управления, как показано на Фиг. 1. Панель 13 позволяет вручную задавать требуемые значения расхода и давления системы, а также отдавать системе команду на изменение режима прокачки текучего вещества, что также повышает эффективность ее работы за счет сокращения времени и простоты подачи управляющих сигналов. Панель 13 может быть сенсорной и иметь область вывода информации о системе, содержащую сведения о неисправностях и поломках, значения расхода и давления текучего вещества в различных единицах измерения, частоту вращения электромотора 2 в каждом из нескольких сервоприводов 1 и другое.

[0049] Гидравлическая система в некоторых своих выполнениях может содержать дополнительные элементы, расширяющие ее функционал. В частности, система может иметь разделительную емкость. Она может представлять собой герметичную камеру с поршнем, который под действием давящей гидравлической жидкости выталкивает из камеры текучее вещество, двигающееся по линиям подачи и отвода 9. Возможность использования в качестве рабочих текучих веществ газов, смесей газов и жидкости, жидкостей и кислот расширяет диапазон возможных исследуемых веществ, что увеличивает эффективность работы системы за счет вариативности исследуемых материалов.

[0050] В другой технической реализации система дополнительно имеет датчик давления 14. Он служит для точного определения давления текучего вещества в системе, что повышает эффективность ее работы за счет корректного определения одно из ключевых параметров системы с возможностью более точной настройки ее работы. Кроме того, датчик давления 14 в совокупности с обратной связью по моменту вращения электромотора 2 сервопривода 1 позволяет реализовать режим течения вещества при постоянном давлении. В одном из вариантов датчик 14 может быть помещен на устройство обеспечения давления 8. При создании устройством 8 давления в камере 11, устройство 8 может израсходовать свой текущий запас рабочей жидкости и произвести ее набор из буферной емкости, при этом выходной клапан 10 закрывается и открывается второй клапан 10 для заполнения устройства обеспечения давления 8 гидравлической жидкостью. Этот процесс сопровождается сбросом давления устройства 8, что фиксируется датчиком давления 14 и блоком управления 12, обработавшим сигналы от датчика. Далее перед открытием клапана 10 на камеру устройство 8 набирает исходное давление, исходя из показаний датчика 14, открывает выходной клапан 10 и продолжает качать гидравлическую жидкость в устройство обеспечения давления 8. Обратная связь по давлению расширяет функциональность и эффективность системы за счет возможности использования различных режимов прокачки при проведении экспериментов.

[0051] Еще одно частное воплощение системы содержит по крайней мере один блок приема и передачи данных (не показан). Это устройство позволяет распределять управляющие команды от блока управления 12 сразу по нескольким сервоприводам 1, обеспечивая тем самым возможность одновременной эксплуатации нескольких устройств обеспечения давления 8 и сервоприводов 1 в составе одной системы. Такое решение повышает эффективность работы гидравлической системы посредством увеличения суммарной мощности гидравлического оборудования и параллельного ведения процессов прокачки текучих веществ. Распределение управляющих команд может происходить различными способами, в том числе с помощью проводной и беспроводной передачи, и очевидно для специалиста. Блок приема и передачи данных может быть выполнен в виде маршрутизатора или в другом виде, известном из уровня техники. Дополнительно для повышения скорости передачи данных и возможности доступа к ним через внешнюю сеть блок приема и передачи данных может быть снабжен подключением к сети Ethernet. Такое решение также улучшает функциональность и эффективность системы, поскольку реализуется возможность удаленного доступа к оборудованию с возможность отслеживания его работы с последующей диагностикой и предотвращением неисправностей.

[0052] На Фиг. 2 показана блок-схема, изображающая один из способов использования гидравлической системы с обратной связью. Согласно нему, сначала осуществляют определение положения вала по крайней мере одного устройства обеспечения давления 8 с помощью по крайней мере одного датчика положения 3. Это позволяет более точно настроить и сформировать обратную связь по координате, что исключает ошибки и аварийные ситуации, вызванные сбоем в определении положения. Таким образом повышается эффективность работы гидравлической системы за счет обеспечения ее надежной работы. Датчик положения 3 размещается таким образом, чтобы осуществить установку, детектирование и возможную корректировку начальной точки отсчета положения вала, а также изменение его положения в ходе работы устройства 8. Он может быть выполнен в виде оптического или механического концевика или иначе.

[0053] Далее запускают по крайней мере один сервопривод 1 гидравлической системы. Сервопривод 1 может быть выполнен в том числе в виде, раскрытом выше или иначе. Выполнение сервопривода 1 в виде, представленном ранее, повышает эффективность работы системы за счет возможности точной настройки вращения электромотора 2 и линейного движения устройства обеспечения давления 8, позволяющих прокачивать задаваемые порции текучего вещества при определенном давлении. Также в одном из вариантов способа для запуска и ручного управления работой гидравлической системы используют панель оператора 13, что упрощает и ускоряет запуск и работу системы, тем самым повышая эффективность ее эксплуатации.

[0054] Затем осуществляют передачу сигнала от по крайней мере одного датчика угла поворота 5, входящего в систему сервопривода 1, к по крайней мере одному сервоконтроллеру 4. Передача необходима для обеспечения обратной связи по координате и скорости, т.е. по положению вала устройства 8 и скорости вращения электромотора 2, что в том числе и обеспечивает повышенную точность регулирования режимов подачи жидкости.

[0055] После чего производят передачу сигнала от сервоконтроллера 4 к блоку управления 12 в режиме реального времени. Сигналы от сервоконтроллера 4, полученные от датчиков, поступают в режиме реального времени в блок управления 12, который осуществляет сравнение сигналов от сервоконтроллера 4 и датчиков по описанному выше механизму, измерение реальных значений скорости вращения электромотора 2, и, соответственно, скорости линейного движения устройства обеспечения давления 8, а значит и фактического расхода прокачиваемого в системе текучего вещества. В одном из вариантов способа для управления несколькими сервоконтроллерами 4 используют блок приема и передачи данных (не показан). Это позволяет распределять управляющие команды от блока управления 12 сразу по нескольким сервоприводам 1, обеспечивая тем самым возможность одновременной эксплуатации нескольких устройств обеспечения давления 8 и сервоприводов 1 в составе одной системы. Распределение управляющих команд может происходить различными способами, в том числе с помощью проводной и беспроводной передачи, и очевидно для специалиста. Для повышения скорости передачи данных и возможности доступа к ним через внешнюю сеть блок приема и передачи данных может быть снабжен подключением к сети Ethernet, преимущество которого раскрыто выше. В частной реализации способа блок приема и передачи данных последовательно опрашивает сервоконтроллеры 4 по IP-адресу и передает данные от сервоконтроллеров 4 к блоку управления 12 в режиме реального времени. Это позволяет осуществлять быстрый обмен данных без задержек, что повышает эффективность работы системы за счет высокой скорости передачи информации о ее состоянии.

[0056] Далее измеряют скорость вращения электромотора 2 сервопривода 1 и положение вала по крайней мере одного устройства обеспечения давления 8. Измерение осуществляется в блоке управления 12 по описанному выше принципу. Результаты вычисления напрямую влияют на последующее состояние системы за счет принципа обратной связи. Для повышения функционала системы могут дополнительно измерять ток в обмотках электромотора 2 сервопривода 1 и показания датчика давления 14. Это позволяет получать дополнительную информацию о гидравлической системе, таким образом способствуя повышению эффективности работы системе за счет контроля показаний приборов. Измерение тока может осуществляться в том числе за счет резистивных шунтов, датчиков Холла или иначе, а различные виды датчиков давления 14 известны из уровня техники. Дополнительно могут поддерживать измеренную величину тока и давления на заданном уровне, организуя тем самым обратную связь по давлению. Принцип работы обратной связи по давлению, улучшающий функционал и эффективность системы, раскрыт выше.

[0057] Потом обеспечивают изменение рабочего объема устройства обеспечения давления 8. Изменение объема осуществляется за счет корректировки частоты вращения электромотора 2, которая за счет, например, шарико-винтовой пары 6, преобразуется в линейное движение устройства 8. Например, для повышения расхода текучего вещества в гидравлической системе рабочий объем уменьшается и прокачивает дополнительное вещество в рабочую камеру 11. Предпочтительным является использование плунжера 8 в качестве устройства 8 ввиду возможности выдерживать большее рабочее давление, повышая тем самым эффективность системы за счет расширения ее функциональных возможностей.

[0058] После этого регулируют поток текучих веществ в по крайней мере одной рабочей камере 11. Регулировка осуществляется в том числе за счет изменения рабочего объема устройства 8, а также возможно использование двух клапанов 10, осуществляющих открытие и закрытие какого-либо направления линии подачи и отвода жидкостей 9 или иначе. Преимущество использования клапанов 10 было раскрыто выше.

[0059] Далее поддерживают измеренные величины на заданном уровне. В зависимости от постановки задачи и технической реализации гидравлической системы возможно поддержание величин, например, давления текучего вещества, его расхода и прочих характеристик. Поддержание осуществляется за счет использования принципа обратной связи, раскрытого выше и обладающего высокой точностью и эффективностью.

[0060] В представленной наилучшей реализации гидравлическая система с обратной связью работает следующим образом. В случае использования нескольких сервоприводов 1 перед их запуском осуществляют определение положения вала плунжера 8 с помощью датчика положения 3. Затем через панель оператора 13 осуществляют запуск сервоприводов 1 и выбирают режим прокачки текучего вещества, например, при постоянном расходе. Электромотор 2 в составе сервопривода 1 начинает свое вращение, которое детектируется датчиком угла поворота 5. Вращение электромотора 2 приводит к движению редуктора 7 и шарико-винтовой пары 6, передающие механическое движение к плунжеру 8. В то же время считанный сигнал в виде последовательности импульсов передается на сервоконтроллер 4, откуда информация поступает на блок управления 12 в режиме реального времени. В блоке управления 12 происходит сравнение сигналов от сервоконтроллеров 4 и датчиков 5, в результате которого подается команда на выравнивание расхода. Блок приема и передачи данных последовательно опрашивает сервоконтроллеры 4 и передает данные от устройств к блоку управления 12 в режиме реального времени. Блок управления 12 принимает сигнал и корректирует частоту вращения электромотора 2. В результате плунжер 8 начинает нагнетать текучее вещество в системе таким образом, что его расход остается постоянным. Жидкость двигается по линиям подачи и отвода текучих веществ 9, при этом задействуются клапаны 10 для регулирования ее потока, в разделительную емкость, откуда она поступает в кернодержатель 11. В кернодержателе 11 происходит исследование, например, фильтрационных свойств породы. В режиме постоянного давления обратная связь осуществляется с использованием датчика давления 14 и измерением тока в обмотках электромотора 2. При создании плунжером 8 давления в кернодержателе 11, плунжер 8 может израсходовать свой текущий запас рабочей жидкости и произвести ее набор из буферной емкости, при этом выходной клапан 10 закрывается и открывается второй клапан 10 для заполнения плунжера 8 гидравлической жидкостью. Этот процесс сопровождается сбросом давления плунжера 8, что фиксируется датчиком давления 14 и блоком управления 12, обработавшим сигналы от датчика. Далее перед открытием клапана 10 на камеру плунжер 8 набирает исходное давление, исходя из показаний датчика 14, открывает выходной клапан 10 и продолжает качать гидравлическую жидкость в плунжер 8. В случае необходимости по команде оператора через панель оператора 13 режимы течения веществ могут быть изменены.

[0061] Таким образом, упомянутые элементы напрямую влияют на технический результат, заключающийся в повышении эффективности работы гидравлической системы, в том числе за счет высокой точности регулирования давления и расхода и возможности переключения режимов прокачки текучего вещества.

[0062] В настоящих материалах заявки представлено предпочтительное раскрытие осуществления заявленного технического решения, которое не должно использоваться как ограничивающее иные, частные воплощения его реализации, которые не выходят за рамки запрашиваемого объема правовой охраны и являются очевидными для специалистов соответствующей области техники.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОДВОДНАЯ НАСОСНАЯ СИСТЕМА | 2009 |

|

RU2500925C2 |

| УСТРОЙСТВО УПРАВЛЕНИЯ ИСПОЛНИТЕЛЬНЫМ ОРГАНОМ ГОРНОЙ МАШИНЫ, ГОРНАЯ МАШИНА, СИСТЕМА УПРАВЛЕНИЯ ГОРНОЙ МАШИНОЙ И НОСИТЕЛЬ ИНФОРМАЦИИ | 2018 |

|

RU2713288C1 |

| ЗЕМЛЕРОЙНО-ТРАНСПОРТНАЯ МАШИНА С ГИДРОСТАТИЧЕСКОЙ ТРАНСМИССИЕЙ | 2013 |

|

RU2537434C1 |

| Беспилотный летательный аппарат для определения содержания питательных веществ растений в почве | 2024 |

|

RU2827242C1 |

| УПРАВЛЕНИЕ МНОЖЕСТВОМ НАСОСНЫХ УСТАНОВОК ДЛЯ ГИДРОРАЗРЫВА ПЛАСТА ДЛЯ ОБЕСПЕЧЕНИЯ ПЛАВНОЙ КОРРЕКЦИИ ОБЩЕГО РАСХОДА | 2019 |

|

RU2768132C2 |

| СПОСОБ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ НАСОСАМИ НАСОСНОЙ СИСТЕМЫ | 2019 |

|

RU2773930C2 |

| СЕРВОПРИВОД ТРУБОПРОВОДНОЙ АРМАТУРЫ, ПРИВОДИМЫЙ В ДЕЙСТВИЕ ТЕКУЧЕЙ СРЕДОЙ | 2011 |

|

RU2551468C2 |

| СИСТЕМА ДЛЯ ПЕРЕКАЧИВАНИЯ ТЕКУЧЕЙ СРЕДЫ И УПРАВЛЕНИЯ ТАКИМ ПЕРЕКАЧИВАНИЕМ | 2015 |

|

RU2689885C2 |

| Лабораторный плунжерный насос | 2021 |

|

RU2780145C1 |

| СИСТЕМА ГИДРАВЛИЧЕСКОГО НАСОСА ДЛЯ СКВАЖИННОГО ИНСТРУМЕНТА (ВАРИАНТЫ), СПОСОБ УПРАВЛЕНИЯ УКАЗАННЫМ НАСОСОМ И СПОСОБ ЭКСПЛУАТАЦИИ НАСОСНОЙ СИСТЕМЫ ДЛЯ СКВАЖИННОГО ИНСТРУМЕНТА | 2007 |

|

RU2442021C2 |

Гидравлическая система с обратной связью и способ ее использования предназначены для исследования фильтрационных свойств породы с целью извлечения нефти с помощью ее вытеснения различными текучими средами. Технический результат: повышение эффективности работы гидравлической системы, в том числе за счет высокой точности регулирования давления и расхода и возможности переключения режимов прокачки текучей среды. Гидравлическая система с обратной связью содержит сервопривод, электромотор, устройство обеспечения давления, линии подачи и отвода текучих веществ, два клапана, рабочую камеру, два датчика обратной связи, сервоконтроллер и блок управления, причем система выполнена с обратной связью по положению вала устройства обеспечения давления и скорости вращения электромотора сервопривода. Сервопривод включает в себя электромотор и обеспечивает движение устройства обеспечения давления. Линии подачи и отвода текучих веществ сообщают устройство обеспечения давления с двумя клапанами и рабочей камерой. Два датчика обратной связи, сервоконтроллер и блок управления поддерживают обратную связь по положению вала устройства обеспечения давления и скорости вращения электромотора сервопривода. Способ исследования пористых образцов состоит из этапов, на которых осуществляют определение положения вала по крайней мере одного устройства обеспечения давления с помощью по крайней мере одного датчика положения, запускают по крайней мере один сервопривод гидравлической системы, осуществляют передачу сигнала от по крайней мере одного датчика угла поворота, входящего в систему сервопривода, к по крайней мере одному сервоконтроллеру, производят передачу сигнала от сервоконтроллера к блоку управления в режиме реального времени, измеряют скорость вращения электромотора сервопривода и положение вала по крайней мере одного устройства обеспечения давления, обеспечивают изменение рабочего объема устройства обеспечения давления, производят передвижение текучих веществ по линиям подачи и отвода текучих веществ, регулируют поток текучих веществ в по крайней мере одной рабочей камере и поддерживают измеренные величины на заданном уровне. 2 н. и 15 з.п. ф-лы, 2 ил.

1. Гидравлическая система с обратной связью, содержащая

по крайней мере один сервопривод, содержащий по крайней мере два датчика обратной связи и по крайней мере один электромотор и приводящий в действие по крайней мере одно устройство обеспечения давления, соединенное с линиями подачи и отвода текучих веществ, регулируемыми по крайней мере двумя клапанами и сообщенными с по крайней мере одной рабочей камерой, по крайней мере один сервоконтроллер и блок управления, выполненный с возможностью автоматической корректировки работы электромотора, причем система выполнена с обратной связью по положению вала устройства обеспечения давления при помощи по крайней мере одного датчика положения и скорости вращения электромотора сервопривода при помощи по крайней мере одного датчика угла поворота в сервоприводе.

2. Гидравлическая система по п. 1, отличающаяся тем, что устройство обеспечения давления приводится в действие электромотором посредством шариковинтовой пары и по крайней мере одного редуктора.

3. Гидравлическая система по п. 1, отличающаяся тем, что устройство обеспечения давления выполнено в виде плунжера.

4. Гидравлическая система по п. 1, отличающаяся тем, что рабочая камера выполнена в виде кернодержателя.

5. Гидравлическая система по п. 1, отличающаяся тем, что система дополнительно содержит панель оператора, соединенную с блоком управления.

6. Гидравлическая система по п. 1, отличающаяся тем, что система дополнительно содержит по крайней мере одну разделительную емкость.

7. Гидравлическая система по п. 1, отличающаяся тем, что система дополнительно содержит по крайней мере один датчик давления.

8. Гидравлическая система по п. 7, отличающаяся тем, что система дополнительно выполнена с обратной связью по моменту вращения электромотора сервопривода.

9. Гидравлическая система по п. 1, отличающаяся тем, что система дополнительно содержит по крайней мере один блок приема и передачи данных.

10. Гидравлическая система по п. 9, отличающаяся тем, что блок приема и передачи данных выполнен с подключением к сети Ethernet.

11. Способ использования гидравлической системы с обратной связью, при котором:

- осуществляют определение положения вала по крайней мере одного устройства обеспечения давления с помощью по крайней мере одного датчика положения,

- запускают по крайней мере один сервопривод гидравлической системы,

- осуществляют передачу сигнала от по крайней мере одного датчика угла поворота, входящего в систему сервопривода, к по крайней мере одному сервоконтроллеру,

- производят передачу сигнала от сервоконтроллера к блоку управления в режиме реального времени,

- измеряют скорость вращения электромотора сервопривода и положение вала по крайней мере одного устройства обеспечения давления,

- обеспечивают автоматическое изменение рабочего объема устройства обеспечения давления с помощью блока управления за счет корректировки работы электромотора,

- производят передвижение текучих веществ по линиям подачи и отвода текучих веществ,

- автоматически регулируют с помощью блока управления поток текучих веществ в по крайней мере одной рабочей камере за счет корректировки работы электромотора,

- автоматически поддерживают измеренные величины на заданном уровне с помощью блока управления.

12. Способ использования гидравлической системы с обратной связью по п. 11, отличающийся тем, что для запуска и управления работой гидравлической системы дополнительно используют панель оператора.

13. Способ использования гидравлической системы с обратной связью по п. 11, отличающийся тем, что для управления несколькими сервоконтроллерами используют блок приема и передачи данных.

14. Способ использования гидравлической системы с обратной связью по п. 13, отличающийся тем, что блок приема и передачи данных последовательно опрашивает сервоконтроллеры по IP-адресу и передает данные от сервоконтроллера к блоку управления в режиме реального времени.

15. Способ использования гидравлической системы с обратной связью по п. 11, отличающийся тем, что дополнительно измеряют ток в обмотках электромотора сервопривода и показания датчика давления.

16. Способ использования гидравлической системы с обратной связью по п. 15, отличающийся тем, что дополнительно поддерживают измеренную величину тока и давления на заданном уровне.

17. Способ использования гидравлической системы с обратной связью по п. 11, отличающийся тем, что поток текучих веществ в по крайней мере одной рабочей камере регулируют с помощью по крайней мере двух клапанов.

| КЕПСТРАЛЬНЫЙ АНАЛИЗ ИСПРАВНОСТИ НЕФТЕПРОМЫСЛОВОГО НАСОСНОГО ОБОРУДОВАНИЯ | 2015 |

|

RU2718999C2 |

| СПОСОБ ОКУСКОВАНИЯ МЕЛОЧИ УГЛЕРОДИСТЫХ МАТЕРИАЛОВ | 0 |

|

SU204972A1 |

| УСТРОЙСТВО ДЛЯ ИЗУЧЕНИЯ ФИЗИЧЕСКИХ СВОЙСТВ РАСКЛИНИВАЮЩИХ МАТЕРИАЛОВ ДЛЯ ГИДРАВЛИЧЕСКОГО РАЗРЫВА ПЛАСТА | 2010 |

|

RU2436948C1 |

| СНОПОВЯЗАЛЬНЫЙ АППАРАТ К УБОРОЧНЫМ МАШИНАМ | 1932 |

|

SU38373A1 |

| УПРАВЛЕНИЕ ОПЕРАЦИЯМИ РАЗРЫВА ПЛАСТА | 2019 |

|

RU2776140C1 |

| RU 205576 U1, 21.07.2021 | |||

| СИСТЕМА ГИДРАВЛИЧЕСКОГО НАСОСА ДЛЯ СКВАЖИННОГО ИНСТРУМЕНТА (ВАРИАНТЫ), СПОСОБ УПРАВЛЕНИЯ УКАЗАННЫМ НАСОСОМ И СПОСОБ ЭКСПЛУАТАЦИИ НАСОСНОЙ СИСТЕМЫ ДЛЯ СКВАЖИННОГО ИНСТРУМЕНТА | 2007 |

|

RU2442021C2 |

| Лабораторный плунжерный насос | 2021 |

|

RU2780145C1 |

| US 20090251024 A1, 08.10.2009. | |||

Авторы

Даты

2023-11-28—Публикация

2022-12-29—Подача