Изобретение относится к объемным машинам и может быть использовано в качестве пневмоприводов различных мобильных и стационарных машин, в частности, для приводов воздушных винтов летательных аппаратов.

Известен аналог устройства – ролико-лопастная машина – RU2230194, 08.11.2001, содержащая ротор с лопастями, установленный в корпусе, в котором выполнены каналы для подвода и отвода сжатого газа, в расточках которого размещен ролик-разделитель с пазом для обеспечения свободного прохождения лопастей ротора, в котором ротор и ролик-разделитель соединены друг с другом посредством синхронизирующих шестерен.

Недостатком аналога является ограничение передаваемой потребителю мощности – прочностью вала, передающего крутящий момент ротора.

Известен близкий аналог устройства – ролико-лопастной двигатель – RU2491432, 15.09.2011, принятый в качестве прототипа устройства, содержащий корпус с впускными и выпускными отверстиями, ротор, размещенный в корпусе с возможностью вращения, ротор с наружной стороны имеет лопасть первого типа для преобразования давления рабочего тела в крутящий момент ротора, лопасть первого типа расположена в замкнутом пространстве, образованном радиальным зазором между ротором и корпусом, имеется ролик-разделитель, расположенный в корпусе с возможностью вращения, ролик-разделитель сопряжен с ротором с обеспечением разделения объёма в зазоре между ротором и корпусом на камеры, ролик-разделитель имеет впадину для прохождения лопасти при ее движении через него.

Первым недостатком прототипа при применении для привода винта летательного аппарата является ограничение передаваемой мощности прочностью вала, передающего крутящий момент ротора на винт летательного аппарата, а также прочностью лопастей винта у основания. При передаче момента с ротора на лопасти винта возникают большие касательные напряжения на валу, передающем момент от ротора к винту, а также большие изгибающие напряжения у основания лопастей винта. Так как диаметр передающего момент вала значительно меньше, чем двойное плечо приложения силы от давления сжатого газа на лопасть ротора, то на валу возникают значительные по величине касательные напряжения скручивания вала. Так как точка приложения создающей поток воздуха силы на лопасти винта находится ближе к краю лопасти, то есть на расстоянии от оси вала близком к радиусу винта, то у основания лопасти – в месте её сопряжения с валом – возникают значительные по величине изгибающий момент и напряжения. Перечисленные нагрузки на вал и винт накладывают повышенные требования к материалам данных деталей и повышают их вес, который при проектировании летательных аппаратов является одним из ключевых параметров, определяющих летные характеристики. Это накладывает требование использования высокопрочных сталей и не позволяет изготавливать детали двигателя из радиопрозрачных материалов.

Вторым недостатком прототипа является создание повышенного лобового сопротивления двигателем из-за наличия центрального вала, снижающего аэродинамику летательного аппарата.

Технический результат предлагаемого изобретения заключается в снижении напряжений, возникающих в деталях двигателя и, как следствие, снижении требований к применяемому материалу с обеспечением потенциала увеличения мощности двигателя, а также в повышении аэродинамических свойств двигателя.

Технический результат достигается в ролико-лопастном двигателе, содержащем корпус с впускным и выпускным отверстиями, ротор, размещенный в корпусе с возможностью вращения, ротор с наружной стороны имеет лопасть первого типа для преобразования давления рабочего тела в крутящий момент ротора, лопасть первого типа расположена в замкнутом пространстве, образованном радиальным зазором между ротором и корпусом, имеется ролик-разделитель, расположенный в корпусе с возможностью вращения, ролик-разделитель сопряжен с ротором с обеспечением разделения объёма в зазоре между ротором и корпусом на камеры, ролик-разделитель имеет впадину для прохождения лопасти при ее движении через него, причем корпус выполнен открытым с двух сторон вдоль оси ротора с обеспечением пропускания сквозь него потока среды, ротор имеет форму обечайки, с внутренней стороны которой размещена лопасть второго типа с возможностью преобразования крутящего момента ротора в силу, создающую поток среды, направленный вдоль его оси, поперечное сечение внутри обечайки ротора перекрыто только лопастями, ширина лопасти у основания, ближе к ротору, больше, чем у ее конца.

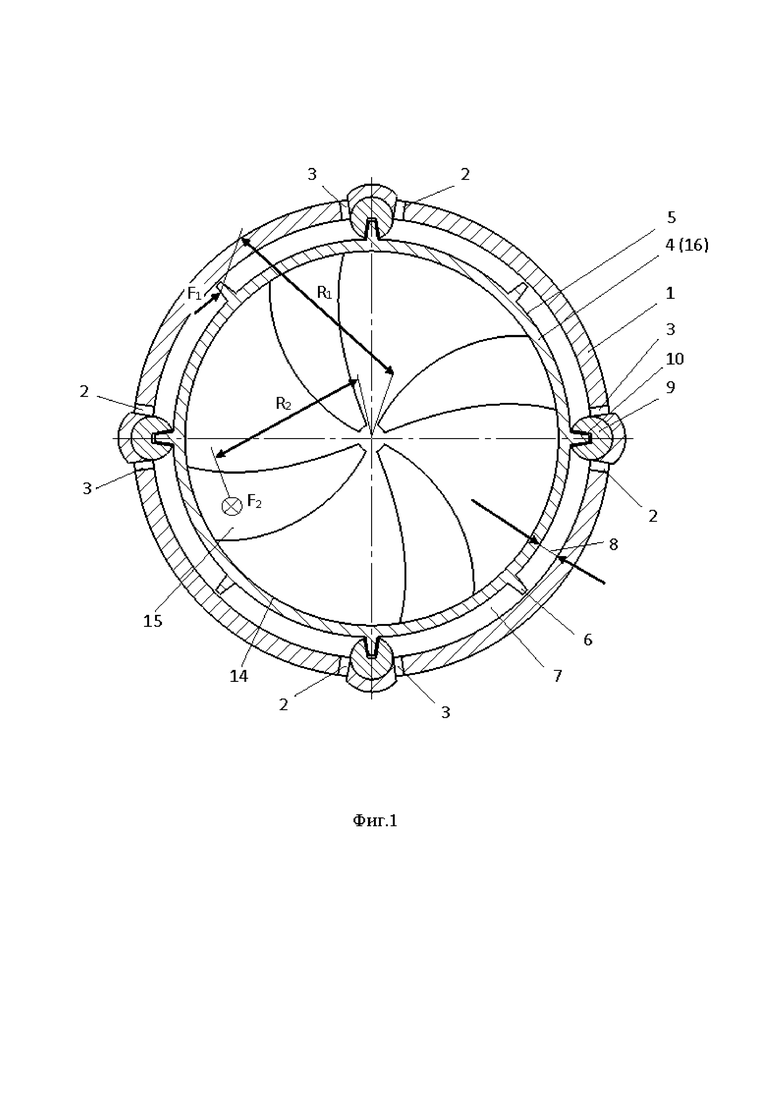

На фиг.1 изображено сечение ролико-лопастного двигателя, перпендикулярное ось вращения ротора.

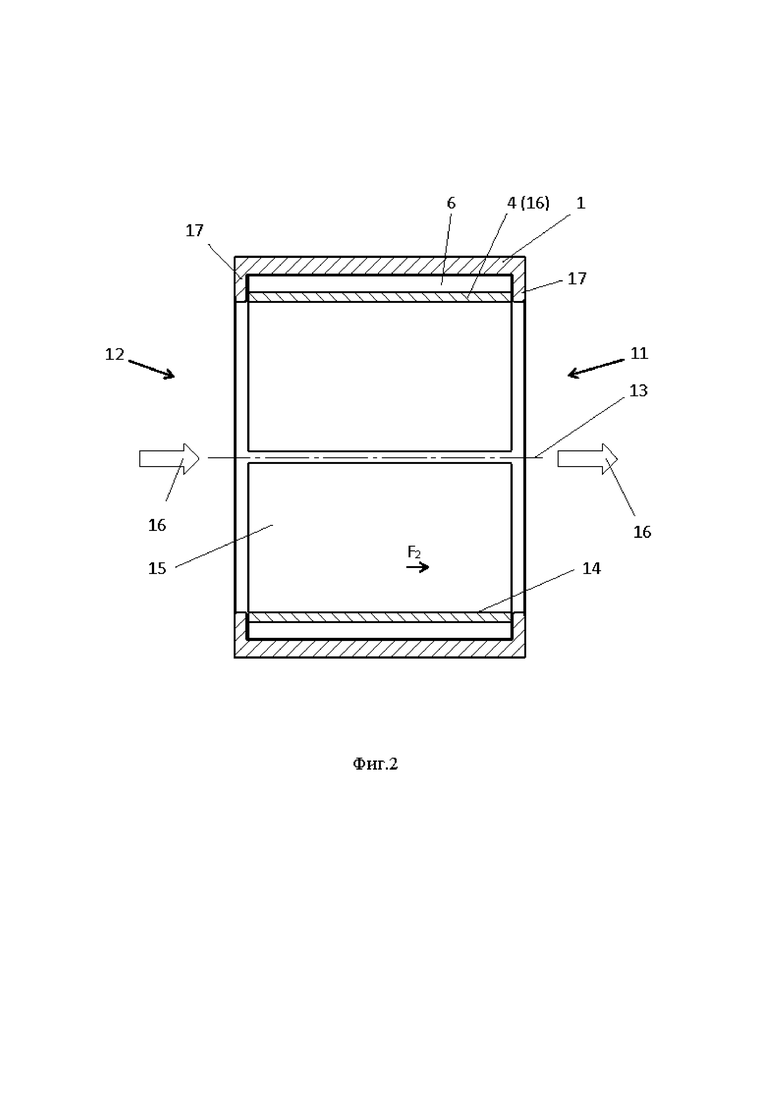

На фиг.2 изображено сечение ролико-лопастного двигателя, в плоскости оси вращения ротора.

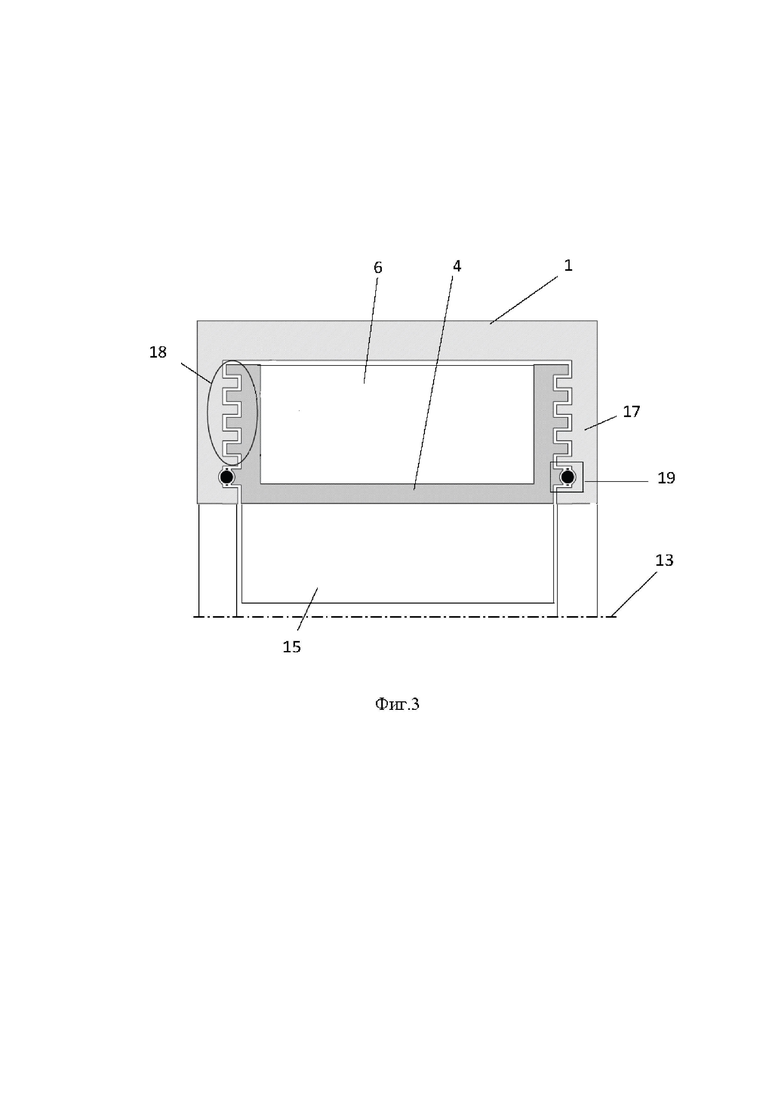

На фиг.3 изображен вариант исполнения ролико-лопастного двигателя с торцевыми лабиринтным уплотнениями, в котором ротор установлен на телах качения.

Ролико-лопастной двигатель содержит корпус 1 с впускным 2 и выпускным 3 отверстиями, как показано на фиг.1, ротор 4, размещенный в корпусе 1 с возможностью вращения, ротор 4 с наружной стороны 5 имеет лопасть 6 первого типа для преобразования давления рабочего тела в крутящий момент ротора 4, лопасть 6 первого типа расположена в замкнутом пространстве 7, образованном радиальным зазором 8 между ротором 4 и корпусом 1, имеется ролик-разделитель 9, расположенный в корпусе 1 с возможностью вращения, ролик-разделитель 9 сопряжен с ротором 4 с обеспечением разделения объёма в зазоре 8 между ротором 4 и корпусом 1 на камеры (7), ролик-разделитель 9 имеет впадину 10 для прохождения лопасти 6 при ее движении через него, что корпус 1 выполнен открытым с двух сторон 11 и 12 вдоль оси 13 ротора 4, как показано на фиг.2, с обеспечением пропускания сквозь него потока среды, ротор 4 имеет форму обечайки, с внутренней стороны 14 которой размещена лопасть 15 второго типа с возможностью преобразования крутящего момента ротора 4 в силу, создающую поток 16 среды, направленный вдоль его оси 13.

Рассмотрим пример реализации ролико-лопастного двигателя. Корпус 1 и ротор 4 заодно с лопастями 6, 15 изготавливаются из стеклопластика. Ротор 4 имеет восемь лопастей 6 первого типа, как показано на фиг.1. Лопасть первого типа 6 может быть одна или их может быть несколько. Корпус имеет форму обечайки, с двух сторон 11 и 12 которой имеются стенки 17, как показано на фиг.2, которые ограничивают замкнутое пространство 7 в пределах обечайки ротора 4, лопастей 6 первого типа и внутренней цилиндрической поверхности корпуса 1. Сопряжение ротора 4 с корпусом 1 выполнено с лабиринтным уплотнением 18, как показано на фиг.3, для герметизации замкнутого пространства 7 в зазоре 8. Ротор 4 установлен в корпус 4 на телах качения 19, расположенных с двух сторон 11 и 12. Внутри ротора установлены четыре лопасти 15 второго типа. Ролики разделители 9 изготовлены из стеклонаполненного полиамида. Они разделяют пространство между соседними лопастями 6 первого типа на камеры. Перечисленные детали могут быть изготовлены из других материалов, например, стали, цветных металлов, полимерных материалов или керамики.

Рассмотрим пример работы ролико-лопастного двигателя. Двигатель устанавливают на летательный аппарат с крыльями для создания силы тяги, например, на беспилотный летательный аппарат самолетного типа. Через каждое из отверстий 2 в корпусе 1 в замкнутую камеру, образованную в зазоре 8 лопастью 6 первого типа и роликом 9, подают рабочее тело. В качестве рабочего тела используют азот, который запасен в криогенных емкостях в сжиженном состоянии на борту летательного аппарата. Также в качестве рабочего тела может быть применен, к примеру, сжатый воздух или аргон. Жидкий азот, нагреваясь от окружающей среды в теплообменнике, переходит в газообразное состояние и начинает расширяться, создавая давление в камере 7. Это давление создает силу F1 на поверхности лопасти 6 первого типа, как показано на фиг.1. Через отверстия 3 в корпусе 1 газ выпускают из камеры. В результате воздействия указанной силы F1 на лопатки 6 ротора 4 на нем образуется крутящий момент М=F1*R1. Так как на роторе 4 имеются лопасти второго типа 15, имеющие геометрию, обеспечивающую создание потока воздуха, то указанный крутящий момент M преобразуется в силу F2 = M/R2, изображенную на фиг.1, 2. Сила F2 создает поток среды – воздуха вдоль оси 13 ротора 4, она является силой тяги, обеспечивающей полет летательного аппарата. Так как создающую крутящий момент М силу F1 прикладывают на лопасти 6 первого типа на плече R1, которое больше плеча R2 силы F2 на лопастях второго типа 15, а передачу момента от лопастей первого типа 6 к лопастям второго типа 15 осуществляют через тело 16, которым является обечайка ротора 3, и которое расположено в пространстве между плечами R1 и R2 приложения указанных сил, то напряжения, создаваемые моментом М в обечайке ротора 4 значительно меньше, чем в случае применения для передачи момента М приводного вала диаметром значительно меньше двух R2, который обычно применяют в распространенных схемах приводов, который бы применяли в прототипе. Предложенный способ и устройство позволяют применить лопатки второго типа 15 с такой геометрией, как показано на фиг.1 – лопасть у основания шире. Для эффективной работы лопастей рабочая поверхность лопасти, создающая силу F2, должна быть больше именно на расстоянии радиуса R2 от оси 13, чем около оси 13 вращения ротора 4, так как на расстоянии R2 больше окружная скорость. Так как ширина лопасти на расстоянии R2 и в месте соединения с обечайкой ротора 4 больше, то напряжения изгиба лопасти меньше. Снижение напряжений достигнуто тем, что момент на лопасть передают не от центрального вала, как в распространенных схемах приводов, а через обечайку ротора 4. В распространенных схемах приводов пришлось бы делать лопасть значительно шире вблизи оси – в месте её присоединения к приводному валу. Но поверхность лопасти вблизи оси менее эффективна для создания силы F2 из-за малой окружной скорости в этом месте, следовательно в такой схеме имеют место неэффективное использование материала и увеличение массы летательного аппарата.

Предложенное устройство позволяет снизить напряжения, возникающие в лопастях и обечайке двигателя. Для их реализации приводной вал не применяется, поэтому отсутствует высоконагруженный элемент, который необходимо изготавливать из высокопрочной стали. Так как в традиционных схемах двигателей напряжения в материале деталей являются сдерживающим фактором для увеличения его мощности, то предлагаемое изобретение повышает потенциал увеличения мощности двигателя путем увеличения его диаметра. Снижение напряжений материала позволяет изготавливать детали двигателя из неметаллов, обеспечивая тем самым их радио-проницаемость, обеспечивая незаметность летательного аппарата для радаров.

Так как отсутствует вал вблизи оси 13, то снижается аэродинамическое сопротивление двигателя. Отсутствие у летательного аппарата двигателя с ведущим валом внутри позволяет избежать риска аварии и возгорания при попадании птиц внутрь воздушного винта.

Предложенный двигатель является классическим примером импеллера — лопаточной машиной, заключённой в кольцо, что существенно снижает перетекание воздуха на концах лопастей и снижает потери мощности на индуктивном сопротивлении, а также снижает шумность двигателя.

Устройство предложенного двигателя позволяет рекуперировать часть энергии путем закачивания газа из отверстий 3 в накопительный баллон при торможении двигателем во время посадки летательного аппарата, повышая тем самым энергоэффективность и экономичность двигателя.

Устройство предложенного двигателя позволяет упростить трансмиссию, так как для привода лопастей второго типа не требуется применение понижающего редуктора, как в традиционных схемах. Это достигается тем, что крутящий момент, получаемый на лопастях первого типа, уже достаточен для привода лопастей второго типа и не требует увеличения редуктором. Большой крутящий момент достигается тем, что он получается на большом диаметре (большом плече приложения силы) и тем, что расширение рабочего тела (рабочий ход) двигателя происходит в режиме изобарного процесса – при постоянном давлении, равномерно создавая заданный крутящий момент при любых значениях оборотов двигателя начиная с нуля. А в традиционных двигателях внутреннего сгорания давление, создаваемое микровзрывом топлива, не постоянно во времени.

В традиционном двигателе крутящий момент представляет собой произведение сил давления рабочей среды на полезную поверхность главного рабочего органа на плечо приложения. В случаях с поршневыми двигателями плечо приложения сил равно радиусу кривошипа коленчатого вала, в случаях с роторными двигателями Ванкеля плечо приложения сил равно расстоянию между центром ротора и осью эксцентрикового вала. В описываемом двигателе плечом приложения сил является расстояние от оси вращения до середины лопасти первого типа. Оно может быть большого размера. Предлагаемое изобретение повышает потенциал увеличения мощности двигателя за счет увеличения его диаметра.

| название | год | авторы | номер документа |

|---|---|---|---|

| Мотор-колесо на базе ролико-лопастной машины | 2023 |

|

RU2795628C1 |

| Роторно-лопастной привод | 2021 |

|

RU2771588C1 |

| СПОСОБ СОЗДАНИЯ ТЯГИ И СИЛОВАЯ УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2017 |

|

RU2680214C1 |

| УСТРОЙСТВО ДЛЯ СПУСКА С ВЫСОТНЫХ ОБЪЕКТОВ ПРИ ПОМОЩИ АВТОРОТАЦИИ | 2021 |

|

RU2757464C1 |

| Роторная машина объемного типа | 2018 |

|

RU2699864C1 |

| ЛЕТАТЕЛЬНЫЙ АППАРАТ | 2022 |

|

RU2788216C1 |

| РОТОРНО-ЛОПАСТНОЕ УСТРОЙСТВО | 2017 |

|

RU2670475C1 |

| Трансмиссия легкого или сверхлегкого летательного аппарата вертолетного типа (варианты) | 2023 |

|

RU2819224C1 |

| Вариатор для трансмиссии легкого или сверхлегкого летательного аппарата вертолетного типа (варианты) | 2023 |

|

RU2819953C1 |

| ЛЕТАТЕЛЬНЫЙ АППАРАТ | 1994 |

|

RU2126344C1 |

Изобретение относится к объемным машинам и может быть использовано в качестве пневмоприводов различных мобильных и стационарных машин, в частности для приводов воздушных винтов летательных аппаратов. Технический результат достигается в ролико-лопастном двигателе, содержащем корпус с впускным и выпускным отверстиями, ротор, размещенный в корпусе с возможностью вращения, ротор с наружной стороны имеет лопасть первого типа для преобразования давления рабочего тела в крутящий момент ротора, лопасть первого типа расположена в замкнутом пространстве, образованном радиальным зазором между ротором и корпусом, имеется ролик-разделитель, расположенный в корпусе с возможностью вращения, ролик-разделитель сопряжен с ротором с обеспечением разделения объёма в зазоре между ротором и корпусом на камеры, ролик-разделитель имеет впадину для прохождения лопасти при ее движении через него, причем корпус выполнен открытым с двух сторон вдоль оси ротора с обеспечением пропускания сквозь него потока среды, ротор имеет форму обечайки, с внутренней стороны которой размещена лопасть второго типа с возможностью преобразования крутящего момента ротора в силу, создающую поток среды, направленный вдоль его оси, поперечное сечение внутри обечайки ротора перекрыто только лопастями, ширина лопасти у основания, ближе к ротору, больше, чем у ее конца. Технический результат – снижение напряжений, возникающих в деталях двигателя, и, как следствие, снижение требований к применяемому материалу с обеспечением потенциала увеличения мощности двигателя, а также повышение аэродинамических свойств двигателя. 3 ил.

Ролико-лопастной двигатель, содержащий корпус с впускным и выпускным отверстиями, ротор, размещенный в корпусе с возможностью вращения, ротор с наружной стороны имеет лопасть первого типа для преобразования давления рабочего тела в крутящий момент ротора, лопасть первого типа расположена в замкнутом пространстве, образованном радиальным зазором между ротором и корпусом, имеется ролик-разделитель, расположенный в корпусе с возможностью вращения, ролик-разделитель сопряжен с ротором с обеспечением разделения объёма в зазоре между ротором и корпусом на камеры, ролик-разделитель имеет впадину для прохождения лопасти при ее движении через него, отличающийся тем, что корпус выполнен открытым с двух сторон вдоль оси ротора с обеспечением пропускания сквозь него потока среды, ротор имеет форму обечайки, с внутренней стороны которой размещена лопасть второго типа с возможностью преобразования крутящего момента ротора в силу, создающую поток среды, направленный вдоль его оси, поперечное сечение внутри обечайки ротора перекрыто только лопастями, ширина лопасти у основания, ближе к ротору, больше, чем у ее конца.

| РОЛИКО-ЛОПАСТНАЯ МАШИНА | 2001 |

|

RU2230194C2 |

| US 20090148287 A1, 11.06.2009 | |||

| ГЕНЕРАТОР для ПРЕОБРАЗОВАНИЯ ВЕЛИЧИНЫ ЕМКОСТИ В ПЕРИОД ЭЛЕКТРИЧЕСКИХ КОЛЕБАНИЙ | 0 |

|

SU172875A1 |

| ВЕНТИЛЯТОР | 2011 |

|

RU2584051C2 |

Авторы

Даты

2023-11-28—Публикация

2023-01-20—Подача