Изобретение относится к трубопрокатному производству, а именно к устройствам для вдувания порошкового смазочно-дезоксидирующего материала на внутреннюю поверхность гильзы при изготовлении горячекатаных бесшовных труб.

Известно устройство для подачи порошкообразной смазки на внутреннюю поверхность гильзы (патент РФ №2375133, В21В 45/02, опубл. 10.12.2009), содержащее бункер со смазкой, механизм порционной подачи смазки, сопло, соединенное с камерой продувки воздухом под давлением и механизмом порционной подачи смазки. Механизм порционной подачи смазки выполнен в виде приводного вертикального шнека, при этом корпус механизма и камера продувки смонтированы на бункере соосно с выпускным отверстием бункера, а камера продувки связана с соплом и трубопроводом подачи воздуха под давлением гибким элементом.

Недостатком данного устройства является неполная и неравномерная обработка внутренней поверхности гильзы по длине порошковым смазочным материалом.

Наиболее близким техническим решением, принятым за прототип, является устройство для вдувания порошкового СДМ на внутреннюю поверхность гильзы при изготовлении горячекатаных бесшовных труб, реализующее «Способ изготовления горячекатаных бесшовных труб» (патент РФ №2745011, В21В 17/04, опубл. 18.03.2021). Устройство включает распылительную головку, которая состоит из подводящего СДМ трубопровода с коническим расширением на конце, внутри которого соосно с трубопроводом установлен рассекатель потока смазочного материала с сопловым отверстием, средство для образования вихревых потоков газа, выполненное с несколькими сопловыми отверстиями, равномерно расположенными вокруг конического расширения трубопровода и направленными в сторону продольной оси гильзы.

Недостатком данного устройства является то, что во время вдувания СДМ под избыточным давлением газа происходит усиленный подсос окружающего воздуха (эффект эжекции) в гильзу. При этом внутренняя поверхность гильзы интенсивно окисляется с образованием на ней дополнительного объема тугоплавких окислов, особенно на переднем конце гильзы, что приводит при прокатке к снижению качества внутренней поверхности готовых труб за счет образования дефектов в виде раковин и глубоких рисок и стойкости оправок раскатного стана. При этом повышается выброс СДМ из открытого заднего конца гильзы, что увеличивает его расход.

Техническая задача, решаемая предлагаемым изобретением, заключается в создании устройства для вдувания СДМ на внутреннюю поверхность гильзы, обеспечивающего снижение на переднем конце гильзы повышенного образования тугоплавких окислов железа, обработку поверхности гильзы путем дифференцированной подачи СДМ, повышение качества труб и стойкости оправок раскатного стана.

Технический результат заключается в том, что устройство позволяет осуществлять подачу потоков СДМ по винтовой линии, снижать подсос воздуха для уменьшения образования тугоплавких окислов, прежде всего на переднем конце гильзы, и обрабатывать внутреннюю поверхность по всей длине гильзы.

Указанный технический результат достигается за счет того, что устройство для вдувания смазочно-дезоксидирующего материала на внутреннюю поверхность гильзы содержит распылительную головку, включающую трубопровод для подачи смазочно-дезоксидирующего материала с коническим расширением на конце, в котором соосно размещен рассекатель потока смазочно-дезоксидирующего материала, выполненный с сопловым отверстием, и узел для образования вихревых потоков газа, соединенный с трубопроводом для подачи газа и выполненный с сопловыми отверстиями, расположенными равномерно вокруг конического расширения трубопровода и направленными в сторону продольной оси распылительной головки. Согласно изобретению, устройство снабжено защитным диском и монтажной плитой, защитный диск выполнен с отверстиями, размещен перпендикулярно продольной оси распылительной головки и соединен с узлом для образования вихревых потоков газа, монтажная плита выполнена с отверстием и установлена с возможностью вертикального перемещения, при этом распылительная головка со стороны конического расширения трубопровода установлена в узле для образования вихревых потоков газа, а с другой стороны зафиксирована в отверстии монтажной плиты, рассекатель потока выполнен с сферическим окончанием, направленным во внутрь конического расширения трубопровода.

В частном случае выполнения диаметр защитного диска составляет не менее 1,1 наружного диаметра гильзы.

В частном случае выполнения отношение внутреннего диаметра гильзы d к расстоянию L между защитным диском и гильзой определяется из выражения 0,15<d/L<50.

В частном случае выполнения монтажная плита установлена на вертикальной стойке перпендикулярно продольной оси распылительной головки, при этом стойка закреплена на основании и выполнена с возможностью горизонтального перемещения.

В частном случае выполнения боковая поверхность рассекателя потока смазочно-дезоксидирующего материала выполнена цилиндрической.

В частном случае выполнения боковая поверхность рассекателя смазочно-дезоксидирующего материала выполнена конической.

В частном случае выполнения боковая поверхность рассекателя потока смазочно-дезоксидирующего материала выполнена сферической.

Оснащение предлагаемого устройства защитным диском, выполненным с отверстиями, размещенным перпендикулярно продольной оси распылительной головки и жестко соединенным с узлом для образования вихревых потоков газа, позволяет максимально близко расположить защитный диск от гильзы и значительно уменьшить интенсивность эжектируемых потоков окружающего воздуха в гильзу во время вдувания СДМ с избыточным давлением газа. При этом существенно уменьшается интенсивность окисления внутренней поверхности гильзы кислородом воздуха. Одновременно снижается образование тугоплавких окислов, особенно на переднем конце гильзы, что приводит к полной обработке внутренней поверхности гильзы, повышению качества готовых труб и, как следствие, к увеличению стойкости оправок раскатного стана.

Предпочтительно выполнение диаметра защитного диска не менее 1,1 наружного диаметра гильзы.

Наличие монтажной плиты, выполненной с отверстием и установленной с возможностью вертикального перемещения на стойке перпендикулярно продольной оси распылительной головке, позволяет производить регулировку положения распылительной головки, которая установлена со стороны конического расширения трубопровода в узле для образования вихревых потоков газа, а с другой стороны зафиксирована в отверстии монтажной плиты, и совмещать ось распылительной головки с осью гильзы независимо от внутреннего диаметра гильзы, что обеспечит полную обработку гильзы СДМ по периметру и длине.

При этом снижается количество дефектов на переднем конце гильзы в виде рисок и раковин за счет уменьшения образования тугоплавких окислов, повышается качество готовых труб, а также увеличивается стойкость оправок раскатного стана.

Выполнение рассекателя потока СДМ с сферическим окончанием, направленным во внутрь конического расширения трубопровода, позволяет равномерно распылять поток СДМ по периметру переднего конца гильзы и производить качественную обработку поверхности (полное преобразование тугоплавких окислов) на ее переднем конце.

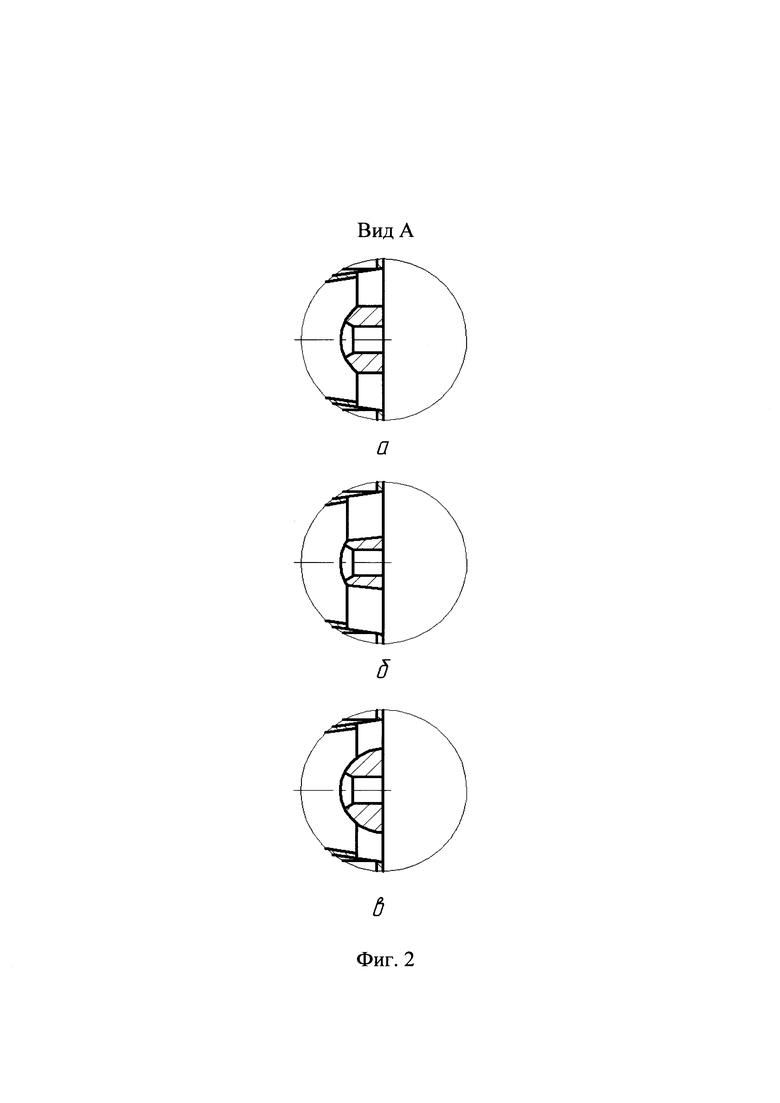

При этом выполнение боковой поверхности рассекателя потока СДМ цилиндрической, либо конической, либо сферической формы позволяет в зависимости от размера внутреннего диаметра d обрабатываемой гильзы производить регулировку зазора между внутренней поверхностью конического расширения трубопровода для подачи СДМ и наружной поверхностью рассекателя. В результате дополнительно возможно регулировать подачу СДМ на внутреннюю поверхность гильзы, в том числе при задаваемом расстоянии L от распылительной головки до торца гильзы и, таким образом, снизить расход СДМ и коэффициент трения на контактной поверхности «оправка - деформируемый металл», повысить качество готовых труб.

Выполнение вертикальной стойки, закрепленной на основании и имеющей возможность горизонтального перемещения, позволяет регулировать расстояние L от распылительной головки до торца обрабатываемой гильзы вплоть до их соприкосновения и производить обработку внутренней поверхности гильз любого диаметра по всей длине, что обеспечит повышение качества готовых труб.

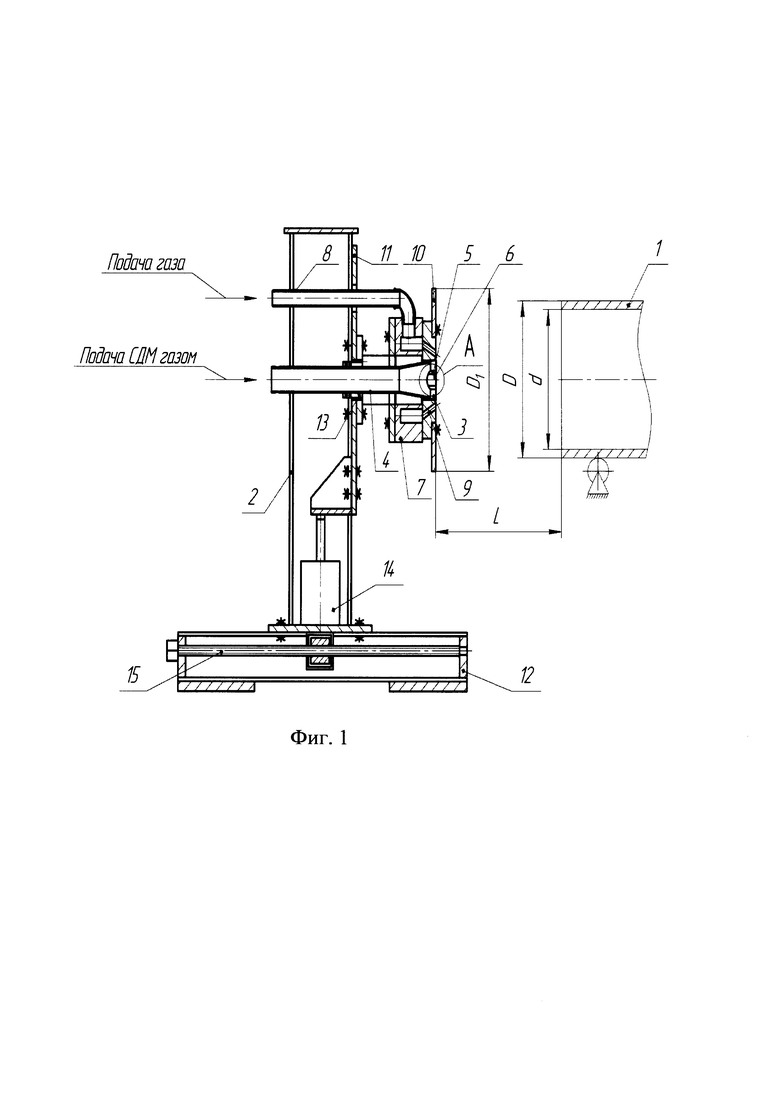

Изобретение иллюстрируется рисунком, где на фиг.1 показано устройство для вдувания смазочно-дезоксидирующего материала на внутреннюю поверхность гильзы. На фиг.2 показан вид А на фиг.1: фиг.2а -рассекатель с цилиндрической боковой поверхностью, фиг.2б - рассекатель с конической боковой поверхностью, фиг.2в - рассекатель с сферической боковой поверхностью.

Устройство для вдувания СДМ на внутреннюю поверхность нагретой гильзы 1 содержит вертикальную стойку 2, распылительную головку 3, трубопровод 4 для подачи СДМ, рассекатель 5 потока СДМ с сопловым отверстием 6, узел для образования вихревых потоков газа 7, трубопровод 8 для подачи газа, выполненный с сопловыми отверстиями 9, защитный диск 10, монтажную плиту 11 и основание 12.

На вертикальной стойке 2 предлагаемого устройства установлена распылительная головка 3, включающая трубопровод 4 для подачи СДМ с коническим расширением на конце, в котором соосно размещен и жестко закреплен рассекатель 5 потока СДМ, выполненный с сопловым отверстием 6. Узел для образования вихревых потоков газа 7 размещен соосно с распылительной головкой 3, соединен с трубопроводом 8 для подачи газа и выполнен с сопловыми отверстиями 9, расположенными равномерно вокруг конического расширения трубопровода 4, направленными в сторону продольной оси распылительной головки 3. Устройство снабжено защитным диском 10, монтажной плитой 11 и основанием 12. Монтажная плита 11 выполнена с отверстием 13 и установлена на вертикальной стойке 2 перпендикулярно продольной оси распылительной головки 3 с возможностью вертикального перемещения, например с помощью гидравлического домкрата 14.

Защитный диск 10 выполнен с отверстиями, размещен перпендикулярно продольной оси распылительной головки 3 и жестко соединен с узлом 7 для образования вихревых потоков газа. Распылительная головка 3 со стороны конического расширения трубопровода 4 установлена в узле 7 для образования вихревых потоков газа, а с другой стороны зафиксирована в отверстии 13 монтажной плиты 11.

Рассекатель потока 5 СДМ выполнен с сферическим окончанием, направленным во внутрь конического расширения трубопровода 4. Вертикальная стойка 2 может быть закреплена на основании 12 и выполнена с возможностью горизонтального перемещения, например, с помощью передачи «винт-гайка» 15, установленной внутри полого основания 12.

Устройство для вдувания смазочно-дезоксидирующего материала на внутреннюю поверхность гильзы работает следующим образом.

Полученная на прошивном стане гильза 1, дойдя до упора, фиксируется на расстоянии L от торцевой поверхности распылительной головки 3 и затем поступает на позицию обработки внутренней поверхности СДМ.

Подача порошкового СДМ в гильзу производится методом вдувания по трубопроводу 4, установленному соосно с продольной осью гильзы. Далее, проходя через рассекатель 5, имеющий сопловое отверстие 6 и жестко закрепленный в конической части трубопровода 4, поток СДМ разделяется на две части. Одна часть потока СДМ, проходя через сопловое отверстие 6 рассекателя 5, проходит вдоль продольной оси гильзы в виде пучка частиц, а другая часть потока СДМ, попадая на сферическое окончание рассекателя 5, распыляется и затем через щелевой зазор, образованный боковой поверхностью рассекателя 5 и внутренней поверхностью конического расширения трубопровода 4, попадает на передний конец внутренней поверхности гильзы 1.

Одновременно с подачей СДМ по трубопроводу 8 производится подача газа в узел 7, в котором происходит образование вихревых потоков газа, которые по сопловым отверстиям 9 подаются в сторону продольной оси распылительной головки 3 и попадают в гильзу 1. При этом вихревые потоки газа, двигаясь внутри гильзы 1, заставляют перемещаться обе части потока порошкового СДМ по винтовой линии, осуществляя полную обработку ее внутренней поверхности по всей длине.

Защитный диск 10, диаметр которого составляет, преимущественно, не менее 1,1 наружного диаметра гильзы Di, расположенный на расстоянии L от торца гильзы с внутренним диаметром d, во время вдувания СДМ снижает подсос окружающего воздуха. При этом существенно уменьшается интенсивность окисления внутренней поверхности гильзы кислородом воздуха и одновременно снижается образование тугоплавких окислов на внутренней поверхности гильзы, что приводит к повышению качества готовых труб, а также стойкости оправок раскатного стана.

При проведении обработки гильзы другого размера проводят перемещение монтажной плиты 11 с закрепленными на ней распылительной головкой 3, узлом 7 для образования вихревых потоков газа, соединенным с защитным диском 10, в вертикальном направлении до совмещения продольных осей распылительной головки 3 и гильзы 1, например, с помощью гидравлического домкрата 14. Также перемещают вертикальную стойку 2, например, закрепленную на основании 12, в горизонтальном направлении до требуемого расстояния L, в частности, при помощи передачи «винт-гайка»15. При этом необходимо производить регулирование расположения устройства относительно торца гильзы, чтобы отношение внутреннего диаметра гильзы d к расстоянию L между защитным диском и гильзой составляло 0,15<d/L<50.

Кроме того, в зависимости от размера внутреннего диаметра d обрабатываемой гильзы можно изменять зазор между внутренней поверхностью конического расширения трубопровода 4 для подачи СДМ и наружной поверхностью рассекателя 5 потока СДМ за счет выполнения боковой поверхности рассекателя различной геометрической формы, например цилиндрической, или конической, или сферической. Это обеспечивает подачу требуемого количества порошкового СДМ на внутреннюю поверхность гильзы при оптимальном расстоянии L между распылительной головкой и торцом гильзы, полную обработку внутренней поверхности и повышает, таким образом, качество готовых труб, снижает расход СДМ.

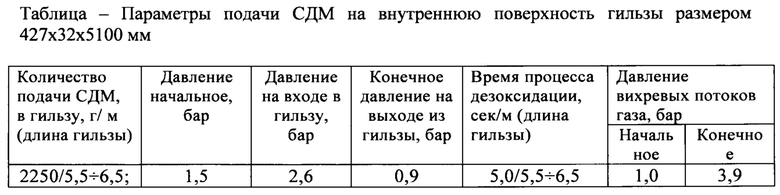

Предлагаемое устройство для вдувания смазочно-дезоксидирующего материала на внутреннюю поверхность гильзы было опробовано в линии раскатного стана МРМ ТПА 159-426 при производстве труб размером 325×8×12500 мм из заготовки диаметром 360×4100 мм из стали марки 12ХГБ, группы прочности К52. Всего было прокатано 1009 т труб (1422 штуки).

Полученная на прошивном стане гильза размером 427×32×5100 (D×S×l) мм, дойдя до упора, была зафиксирована на расстоянии L = 150 мм от торцевой поверхности распылительной головки, внутренний диаметр гильзы d = 363 мм. При этом отношение внутреннего диаметра гильзы d к расстоянию L между защитным диском и гильзой d/L = 2,42 и находится в диапазоне значений, определяемых выражением 0,15<d/L<50. Диаметр защитного диска D1=500 мм и составляет 1,17 наружного диаметра гильзы D = 427 мм.

Далее прошитая гильза поступила на обработку внутренней поверхности СДМ с помощью предлагаемого устройства для вдувания смазочно-дезоксидирующего материала. Параметры подачи СДМ на внутреннюю поверхность гильзы представлены в таблице 1.

Подачу порошкового СДМ в гильзу осуществляли вдуванием по трубопроводу, установленному соосно с продольной осью гильзы. Дойдя до рассекателя, жестко закрепленного в конической части трубопровода и выполненного, например с сферической боковой поверхностью и центральным сопловым отверстием диаметром 14 мм, поток СДМ разделялся на две части. Одна часть потока СДМ, проходя через сопловое отверстие рассекателя, проходила вдоль продольной оси гильзы в виде пучка частиц, а другая часть потока СДМ, попадая на сферическое окончание рассекателя, равномерно распылялась во все стороны и затем при помощи газового носителя попадала на передний конец внутренней поверхности гильзы через зазор, образованный боковой поверхностью рассекателя и внутренней поверхностью конического расширения трубопровода.

Одновременно с подачей СДМ по другому трубопроводу производилась подача газа, например азота, в узел, предназначенный для образования вихревых потоков, откуда потоки, например, по шести сопловым отверстиям диаметром 5 мм, равномерно расположенным вокруг конусного расширения трубопровода, устремлялись в сторону продольной оси распылительной головки.

Попав в гильзу, вихревые потоки газа подхватывали порошок СДМ, перемещая его по винтовой линии и производя полную обработку внутренней поверхности гильзы по всей длине. Защитный диск диаметром 1,17 D1, расположенный от торца гильзы с внутренним диаметром 363 мм на расстоянии 150 мм, во время вдувания СДМ снижал подсос окружающего воздуха. При этом интенсивность окисления внутренней поверхности гильзы кислородом воздуха существенно уменьшалась. Одновременно происходило снижение образования тугоплавких окислов, что повышало качество готовых труб и стойкость оправок раскатного стана.

При проведении обработки гильзы другого размера производили перемещение монтажной плиты с закрепленными на ней распылительной головкой и узлом для образования вихревых потоков газа с защитным диском в вертикальном направлении с помощью, например гидравлического домкрата, до совмещения продольных осей распылительной головки и гильзы, а также перемещение стойки, установленной на основании, в горизонтальном направлении до требуемого расстояния, например с помощью передачи «винт-гайка». При необходимости возможно изменение щелевого пространства между внутренней поверхностью конического расширения трубопровода для подачи СДМ и наружной поверхностью рассекателя за счет использования рассекателя с различной геометрической формой боковой поверхности. Это позволяет подавать требуемое количество СДМ на внутреннюю поверхность гильзы при оптимальном расстоянии L от распылительной головки до торца гильзы, снизить образование тугоплавких окислов и повысить качество готовых труб.

Поплавочная оценка качества изготовленных труб показала отсутствие брака на внутренней поверхности труб размерами 325×8×12500 мм, класс прочности К52 из стали марки 12ХГБ.

Кроме того, анализ полученных результатов показал, что использование предлагаемого устройства для вдувания СДМ на внутреннюю поверхность гильзы по сравнению с действующим устройством позволило повысить качество готовых труб за счет минимизации возникновения различных образований и увеличения выхода годного на 1,5-3,0%, снизить расход СДМ не менее, чем на 10% и увеличить стойкость оправок раскатного стана на 8,5-10% за счет полной обработки внутренней поверхности гильзы СДМ, позволяющей снизить коэффициент трения на контактной поверхности «оправка - деформируемый металл».

Использование предлагаемого устройства для вдувания смазочно-дезоксидирующего материала на внутреннюю поверхность гильзы обеспечивает снижение подсоса воздуха и полную обработку внутренней поверхности по всей длине, позволяет повысить качество готовых труб, снизить расход СДМ, а также увеличить стойкость дорогостоящих оправок раскатного стана и применять устройство помимо раскатных станов на реечных, пильгерных и автоматических станах.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления горячекатаных бесшовных труб | 2020 |

|

RU2745011C1 |

| Способ винтовой прошивки и устройство для его осуществления | 2022 |

|

RU2814881C2 |

| Способ винтовой прошивки и устройство для его осуществления | 2016 |

|

RU2647393C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГОРЯЧЕКАТАНЫХ БЕСШОВНЫХ ТРУБ | 2014 |

|

RU2587610C2 |

| РАСПЫЛИТЕЛЬНАЯ ГОЛОВКА ДЛЯ УСТАНОВОК ПОЖАРОТУШЕНИЯ ТОНКОРАСПЫЛЕННОЙ ПОД ВЫСОКИМ ДАВЛЕНИЕМ ЖИДКОСТЬЮ | 2013 |

|

RU2570756C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГОРЯЧЕДЕФОРМИРОВАННЫХ ИЗДЕЛИЙ | 2015 |

|

RU2602212C2 |

| СИСТЕМА УТИЛИЗАЦИИ МОКРЫХ УГЛЕРОДСОДЕРЖАЩИХ ОТХОДОВ | 2013 |

|

RU2544650C1 |

| УСТРОЙСТВО ДЛЯ БЕЗОПАСНОГО ХРАНЕНИЯ ЖИДКИХ ГРУЗОВ | 2014 |

|

RU2575369C2 |

| Способ определения коэффициента трения смазочных материалов | 2021 |

|

RU2766943C1 |

| ВИХРЕВАЯ ТРУБА | 1992 |

|

RU2043584C1 |

Изобретение относится к трубопрокатному производству, а именно к устройствам для вдувания смазочно-дезоксидирующего материала на внутреннюю поверхность гильзы. Устройство содержит защитный диск, монтажную плиту, распылительную головку, включающую трубопровод для подачи смазочно-дезоксидирующего материала, в котором соосно размещен рассекатель потока смазочно-дезоксидирующего материала и узел для образования вихревых потоков газа, соединенный с трубопроводом для подачи газа и выполненный с сопловыми отверстиями, расположенными равномерно вокруг конического расширения трубопровода. Защитный диск выполнен с отверстиями, размещен перпендикулярно продольной оси распылительной головки и соединен с узлом для образования вихревых потоков газа. Монтажная плита выполнена с отверстием и установлена с возможностью вертикального перемещения. Распылительная головка со стороны конического расширения трубопровода установлена в узле для образования вихревых потоков газа, а с другой стороны зафиксирована в отверстии монтажной плиты. Рассекатель потока выполнен с сферическим окончанием, направленным во внутрь конического расширения трубопровода. В результате обеспечивается снижение подсоса воздуха для уменьшения образования тугоплавких окислов. 6 з.п. ф-лы, 2 ил., 1 табл.

1. Устройство для вдувания смазочно-дезоксидирующего материала на внутреннюю поверхность гильзы, содержащее распылительную головку, включающую трубопровод для подачи смазочно-дезоксидирующего материала с коническим расширением на конце, в котором соосно размещен рассекатель потока смазочно-дезоксидирующего материала, выполненный с сопловым отверстием, и узел для образования вихревых потоков газа, соединенный с трубопроводом для подачи газа и выполненный с сопловыми отверстиями, расположенными равномерно вокруг конического расширения трубопровода и направленными в сторону продольной оси распылительной головки, отличающееся тем, что устройство снабжено защитным диском и монтажной плитой, защитный диск выполнен с отверстиями, размещен перпендикулярно продольной оси распылительной головки и соединен с узлом для образования вихревых потоков газа, монтажная плита выполнена с отверстием и установлена с возможностью вертикального перемещения, при этом распылительная головка со стороны конического расширения трубопровода установлена в узле для образования вихревых потоков газа, а с другой стороны зафиксирована в отверстии монтажной плиты, рассекатель потока выполнен с сферическим окончанием, направленным во внутрь конического расширения трубопровода.

2. Устройство по п. 1, отличающееся тем, что диаметр защитного диска составляет не менее 1,1 наружного диаметра гильзы.

3. Устройство по п. 1 или 2, отличающееся тем, что отношение внутреннего диаметра гильзы d к расстоянию L между защитным диском и гильзой определяется из выражения 0,15<d/L<50.

4. Устройство по п. 1, отличающееся тем, что монтажная плита установлена на вертикальной стойке перпендикулярно продольной оси распылительной головки, при этом стойка закреплена на основании и выполнена с возможностью горизонтального перемещения.

5. Устройство по любому из пп. 1-4, отличающееся тем, что боковая поверхность рассекателя потока смазочно-дезоксидирующего материала выполнена цилиндрической.

6. Устройство по любому из пп. 1-4, отличающееся тем, что боковая поверхность рассекателя потока смазочно-дезоксидирующего материала выполнена конической.

7. Устройство по любому из пп. 1-4, отличающееся тем, что боковая поверхность рассекателя потока смазочно-дезоксидирующего материала выполнена сферической.

| Способ изготовления горячекатаных бесшовных труб | 2020 |

|

RU2745011C1 |

| ДЕЗОКСИДАЦИЯ ПОДВЕРГНУТЫХ КОСОВАЛКОВОЙ ПРОКАТКЕ ПОЛЫХ ЗАГОТОВОК | 2013 |

|

RU2610376C2 |

| Способ винтовой прошивки и устройство для его осуществления | 2016 |

|

RU2647393C1 |

| DE 102010049645 A1, 29.12.2011. | |||

Авторы

Даты

2023-11-28—Публикация

2023-03-15—Подача