Изобретение относится к области машиностроения, а именно к методам исследования коэффициента трения различных по составу смазочных материалов.

Известно устройство для испытания трущихся материалов и масел (А.с. СССР № 983522, МПК G01N 19/02. Устройство для испытания трущихся материалов и масел. Бюл. №47, 1982 г. Аналог), содержащее станину, установленные на ней держатели образца и контробразца, узлы измерения момента трения и нагружения образцов и привод вращения образцов, плиту, установленную перпендикулярно к станине с возможностью перемещения вдоль нее, три платформы, из которых средняя закреплена на плите шарнирно, а две другие установлены под углом 45° к средней, которые расположены на платформах и взаимодействующие с держателями контробразцов, направляющие и поджимные ролики, установленные на плите с возможностью поворота в плоскости держателей, передаточные звенья, взаимодействующие через подшипники качения соответственно с держателями контробразцов и узлами нагружения, а последние снабжены штоками, имеющими две степени свободы (механизмы для передачи нагрузки на контробразцы).

Основной недостаток известного устройства заключается в сложной и точной установке передаточных звеньев под прямым углом к направляющим, что приводит к большим погрешностям получаемых результатов, при испытаниях.

Известно устройство для испытания материалов на трение и износ в условиях космоса, содержащий узел трения «диск-индентор», который представляет собой диск с двумя поверхностями трения и по которым скользят два полусферических индентора (см. Журнал «Трение и износ», т. 24, №6, 2003 г., с. 626-635. Аналог). При этом диск жестко закреплен на приводном валу, а инденторы - на специальных рычагах. Нагрузка на инденторы осуществляется с помощью тарированной пружины.

Все узлы трения приводятся во вращение с помощью выходного вала привода через зубчатые колеса. Момент трения в паре «диск-индентор» измеряется упругой тензометрической балкой. Электрические сигналы поступают на два тензометрических преобразователя, с которых они передаются на регистрирующий прибор.

Недостатками известного устройства являются сложность конструкции, обусловленная использованием большого количества элементов, сложностью его использования из-за постоянной тарировки нагружающих пружин, влияющие на погрешность измерения, а также невысокие скорости скольжения и удельные давления в контакте индентора и диска.

Наиболее близким по технической сущности является устройство для определения коэффициента трения смазочных материалов (патент на полезную модель РФ №203041 МПК G01N 19/02, опубл. 19.03.2021. Бюл. №8. Прототип).

Полезная модель относится к области машиностроения, а именно к методам исследования коэффициента трения различных по составу смазочных материалов.

Устройство для определения коэффициента трения смазочных материалов содержит подвижный вал, на котором расположены направляющая втулка, направляющая коническая втулка, контртело в виде конической втулки, направляющая цилиндрическая втулка, индентор, линейные подшипники, направляющие винты, при этом на подвижном валу расположено кольцо подачи смазывающей технологической среды (СТС) с установленным в нем соплом для возможности подачи СТС в распыленном состоянии, при этом в подвижном валу выполнен канал для подачи СТС в контактную зону. Для предотвращения от вращения кольца подачи СТС и гильзы предусмотрена пластина, установленная на торце кольца подачи СТС, кинематически связанная с неподвижным основанием. Измерение значений крутящего момента осуществляется при помощи электронного динамометра, кинематически связанного с направляющей втулкой.

Недостатки такого технического решения заключаются в следующем:

1. Отсутствует механизм, позволяющий подавать нагретый сжатый газ в контактную зону индентора и контртела, в результате которого качественно улучшился бы процесс очистки рабочей зоны, поскольку СТС животного происхождения в процессе охлаждения становится менее жидким и может скапливаться в каналах для подачи СТС расположенных в подвижном валу, а также в рабочей зоне;

2. Отсутствует терморегулятор, позволяющий контролировать температуру СТС находящейся в канале для подачи СТС;

3. Отсутствует датчик, позволяющий контролировать количество СТС находящейся в тигле;

4. Отсутствует датчик, позволяющий контролировать расход СТС.

Техническим результатом изобретения является высокая точность определения коэффициента трения смазочных материалов и универсальность замены испытуемых образцов, а также возможность подавать в контактную зону индентора и конической втулки (контртело) СТС животного происхождения в распыленном состоянии, свободно падающей струей, а также струей под давлением.

Это достигается тем, что способ определения коэффициента трения смазочных материалов, содержащий подвижный вал, на котором расположены направляющая втулка, направляющая коническая втулка, контртело в виде конической втулки, направляющая цилиндрическая втулка, индентор, линейные подшипники, направляющие винты, при этом измерение значений крутящего момента осуществляется при помощи электронного динамометра, кинематически связанного с направляющей втулкой, также на подвижном валу расположено кольцо подачи смазывающей технологической среды (СТС), содержащее сопло для подачи СТС в контактную зону индентора и контртела, а также канал для подачи СТС в сопло, при этом конструкция снабжена соединенным с каналом для подачи СТС и расположенным в корпусе с огнеупорным теплоизолирующим материалом тиглем, для размещения СТС, на внешней стороне которого установлены теплоэлектронагреватели, каналом для подачи сжатого газа, соединенным с соплом, выполненным с возможностью смешивания сжатого газа с нагретой СТС и образованием воздушно-масляной смеси.

Отличием данного технического решения от прототипа заключаются в следующем:

1. Способ содержит электрофен, соединенный через обратный клапан с каналом для подачи сжатого газа, а также с блоком питания при помощи электропровода, выполненный с возможностью подавать нагретый сжатый газ через сопло, по каналам, расположенным в подвижном валу в контактную зону индентора и конической втулки (контртело);

2. Способ содержит датчик уровня СТС находящейся в тигле, расположенный на крышке, также устройство содержит датчик расхода СТС, установленный в канале для подачи СТС;

3. Способ содержит терморегулятор, термопара которого расположена в канале для подачи СТС.

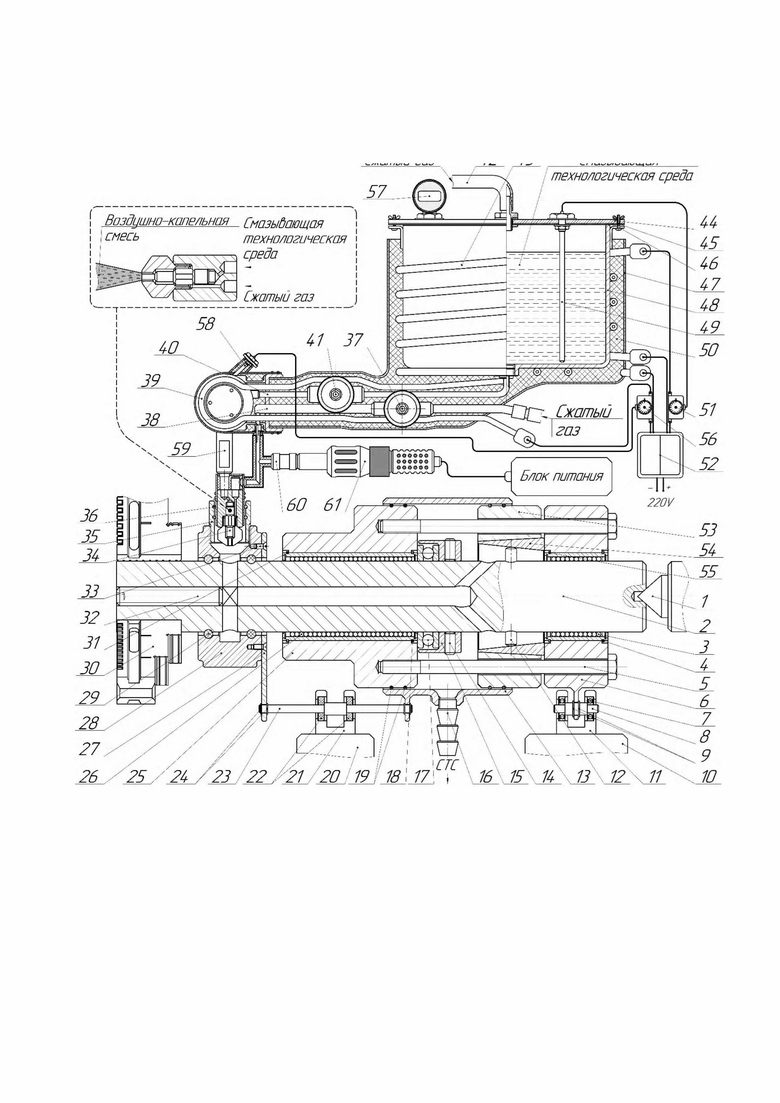

На фигуре представлена конструктивная схема способа определения коэффициента трения смазочных материалов в осевом сечении.

Способ определения коэффициента трения смазочных материалов, содержит вращающийся центр 1, подвижный вал 2, линейные подшипники 3, 26, стопорные кольца 4, 18, 31, 55, направляющие винты 5, направляющую втулку 6, подшипники качения 7, шпильку 8, фиксирующие кольца 9, динамометр 10, державку 11, индентор 12, гильзу 13, установочные винты 14, упорное кольцо 15, трубку для отбора смазочного материала 16, упорный подшипник 17, уплотнительные прокладки 19, основание 20, упор 21, фторопластовые вставки 22, штангу 23, установочные кольца 24, направляющую цилиндрическую втулку 25, пластину 27, кольцо подачи СТС 28, уплотнительные кольцевые прокладки 29, кулачки токарного патрона 30, винт с потайной головкой и внутренним шестигранником 32, фиксирующие винты 33, 45, сопло 34, направляющую гильзу 35, резиновые прокладки 36, кран для регулировки подачи сжатого газа 37, каналы для подачи сжатого газа 38, 42, теплоэлектронагреватели 39, 43, канал для подачи СТС 40, кран для регулировки подачи СТС 41, крышку 44, прокладку 46, корпус 47, тигель 48, термопары терморегуляторов 49, 58, огнеупорный теплоизолирующий материал 50, терморегуляторы 51, 56, выключатель 52, направляющую коническую втулку 53, коническую втулку (контртело) 54, датчик уровня СТС 57, датчик расхода СТС 59, обратный клапан 60, электрофен 61.

Принцип работы способа заключается в следующем. Индентор 12, установленный перпендикулярно оси подвижного вала 2, контактирует с конической втулкой (контртелом) 54, которая установлена в отверстии направляющей конической втулки 53 и зафиксирована при помощи направляющей втулки 6 и направляющих винтов 5, которыми создается нагрузка на контактную пару, образованную индентором 12 и конической втулкой (контртелом) 54. В свою очередь направляющие винты 5 установлены в направляющей цилиндрической втулке 25, от линейного перемещения которой предотвращает упорный подшипник 17 и упорное кольцо 15, зафиксированное при помощи установочных винтов 14. Для снижения сил трения, на подвижном валу 2 расположены линейные подшипники 3, 26, установленные в отверстии направляющей втулки 6 и направляющей цилиндрической втулки 25, зафиксированные стопорными кольцами 4, 18, 31, 55. Подача СТС осуществляется через каналы, расположенные в подвижном валу 2, в которые среда поступает через кольцо подачи СТС 28 и сопло 34, герметично установленного в отверстии кольца подачи СТС 28 при помощи направляющей гильзы 35 и резиновых прокладок 36. В свою очередь кольцо подачи СТС 28 герметично закреплено на подвижном валу 2 при помощи уплотнительных кольцевых прокладок 29, обеспечивающие подачу СТС в контактную зону при вращении подвижного вала 2, в котором также установлен винт с потайной головкой и внутренним шестигранником 32 для предотвращения от попадания СТС в шпиндель токарного станка.

Для вторичного использования отработанной СТС, конструкцией предусмотрено наличие специальной гильзы 13, герметично установленной в направляющей конической втулке 53 и направляющей цилиндрической втулке 25 при помощи уплотнительных прокладок 19, через которую отработанная СТС поступает в трубку для отбора смазочного материала 16 для повторного использования.

Вращение подвижного вала 2 осуществляется при помощи токарного станка (на чертеже не указан), имеющего в наличии частотный преобразователь (на чертеже не указан), обеспечивающего регулировку частоты вращения шпинделя (на чертеже не указан) в широком диапазоне. Фиксация подвижного вала 2 осуществляется при помощи кулачков токарного патрона 30 и вращающегося центра 1. Для предотвращения от проворачивания кольца подачи СТС 28 и гильзы 13, предусмотрена пластина 27, установленная на торце кольца подачи СТС 28 при помощи фиксирующих винтов 33 и лапка (на чертеже позиция отсутствует), расположенная на гильзе 13, на которые, при помощи установочных колец 24 закреплена штанга 23 с фторопластовыми вставками 22, контактирующая с упором 21, установленным в неподвижном основании 20.

При вращении подвижного вала 2, индентор 12 контактирует с конической втулкой (контртелом) 54 в результате чего, на направляющей втулке 6 возникает крутящий момент, передаваемый через расположенную на направляющей втулке 6 лапку (на чертеже позиция отсутствует), с установленной, при помощи фиксирующих колец 9, шпилькой 8 и расположенными в ней подшипниками качения 7, контактирующие с державкой 11, установленной в динамометре 10, при помощи которого производится регистрация значений крутящего момента. В свою очередь, для подачи СТС животного происхождения в контактную зону индентора 12 и конической втулки (контртело) 54, конструкция способа снабжена тиглем 48 с СТС, который при помощи крышки 44, прокладки 46 и фиксирующих винтов 45, герметично закрывается, затем подается питание на теплоэлектронагреватели 39, 43 при помощи выключателя 52. Далее производится нагрев канала для подачи СТС 40 и тигля 48 с СТС. Температура нагрева СТС контролируется при помощи терморегулятора 51, термопара 49 которого установлена на крышке 44, и погружена в объем нагретой СТС. На шкале терморегулятора 51 выставляется необходимая температура нагрева СТС. Расплавленная СТС, поступает через канал для подачи СТС 40 в сопло 34, далее через канал для подачи сжатого газа 38 подается сжатый газ, в результате чего происходит смешивание СТС и сжатого газа в сопле 34, образуя аэрозоль. При помощи крана для регулировки подачи сжатого газа 37, и крана для регулировки подачи СТС 41, обеспечиваются необходимые параметры воздушно-масляной смеси.

Для подачи СТС свободно падающей струей блокируется подача сжатого газа при помощи крана для регулировки подачи сжатого газа 37. Для подачи СТС струей под давлением, через канал для подачи сжатого газа 42 в тигель 48 подается сжатый газ, который вытесняет СТС. Расход СТС регулируется при помощи крана для регулировки подачи СТС 41.

Для снижения тепловых потерь нагретой СТС, на внешней части тигля 48 расположен огнеупорный теплоизолирующий материал 50, защищенный от внешнего механического воздействия корпусом 47. Способ также содержит электрофен 61, соединенный через обратный клапан 60 с каналом для подачи сжатого газа 38, а также с блоком питания при помощи электропровода (позиция на чертеже отсутствует), выполненный с возможностью подавать нагретый сжатый газ через сопло 34, по каналам, расположенным в подвижном валу 2 в контактную зону индентора 12 и конической втулки (контртело) 54. Для контроля уровня СТС находящейся в тигле 48, устройство содержит датчик уровня СТС 57, расположенный на крышке 44, также устройство содержит датчик расхода СТС 59, установленный в канале для подач СТС 40. Для контроля температуры СТС, устройство содержит терморегулятор 56, термопара 58 которого расположена в канале для подачи СТС 40.

Способ работает следующим образом. Подвижный вал одним концом устанавливается в кулачках токарного патрона, а противоположным концом поджимается вращающимся центром.

Индентор, расположенный перпендикулярно оси подвижного вала, контактирует с конической втулкой (контртелом), установленной в отверстии направляющей конической втулки и зафиксированной при помощи направляющей втулки а также направляющих винтов. Направляющие винты в свою очередь установлены в направляющей цилиндрической втулке, линейное перемещение которой предотвращает упорное кольцо, расположенное на подвижном валу и зафиксированное помощи установочных винтов. Для снижения сил трения при вращении подвижного вала, в отверстиях направляющей втулки и направляющей цилиндрической втулки установлены линейные подшипники, зафиксированные при помощи стопорных колец, при этом между торцовой поверхностью направляющей цилиндрической втулки и упорным кольцом установлен упорный подшипник, служащий также для снижения сил трения. Технологическая среда подается по каналам, расположенным в подвижном валу через сопло, которое герметично установлено в направляющей гильзе при помощи резиновых прокладок, в свою очередь направляющая гильза расположена отверстии кольца подачи СТС, где последнее герметично установлено на подвижном валу при помощи уплотнительных кольцевых прокладок, обеспечивающих бесперебойную подачу СТС в контактную зону, при вращении подвижного вала.

Для предотвращения от попадания СТС в шпиндель токарного станка (на чертеже не указан), предусмотрен винт с потайной головкой и внутренним шестигранником, установленный в отверстии подвижного вала. Для экономного использования СТС и предотвращения от загрязнения оборудования, конструкцией предусмотрено использование специальной гильзы, герметично установленной на направляющей конической втулке и направляющей цилиндрической втулке при помощи уплотнительных прокладок и установленной трубки для отбора смазочного материала. Также конструкцией предусмотрено наличие специальной пластины, установленной на торцевой поверхности кольца подачи СТС при помощи фиксирующих винтов и специальной лапки (на чертеже позиция отсутствует), расположенной на направляющей втулке, к которым прикреплена штанга при помощи установочных колец, с установленными фторопластовыми вставками, контактирующими с упором, зафиксированным в неподвижном основании, служащие для предотвращения от проворачивания кольца подачи СТС и гильзы при вращении подвижного вала. Для подачи в контактную зону индентора и конической втулки (контртело) СТС животного происхождения, в тигель погружается СТС затем герметично закрывается крышкой. Герметичность установки крышки обеспечивается при помощи прокладки и фиксирующих винтов. При помощи выключателя подается питание на теплоэлектронагреватели и производится нагрев тигля с СТС и канала для подачи СТС. Температура нагрева контролируется при помощи терморегулятора, термопара которого погружена в объем нагретой СТС, находящейся в тигле. В момент достижения необходимой температуры нагрева СТС, производится подача расплавленной среды в сопло при помощи крана для регулировки подачи СТС, также по каналу для подачи сжатого газа подается сжатый газ, который смешивается с СТС в сопле, образуя воздушно-масляную смесь. Давление сжатого газа регулируется при помощи крана для регулировки подачи сжатого газа и манометра расположенного на компрессоре (на чертеже не указан). Для подачи СТС свободно падающей струей, блокируется подача сжатого газа, при этом кран для регулировки подачи СТС остается в открытом положении. Для подачи СТС струей под давлением, в тигель подается сжатый газ, который обеспечивает поступление расплавленной СТС по каналам для подачи СТС в сопло. Расход СТС регулируется при помощи крана для регулировки подачи СТС и датчика расхода СТС. Контроль температуры СТС осуществляется при помощи терморегулятора, термопара которого расположена в канале для подачи СТС.

Для снижения тепловых потерь нагретой СТС, на внешней части тигля расположен огнеупорный теплоизолирующий материал, защищенный от внешнего механического воздействия металлическим корпусом. При вращении подвижного вала, в контактной паре, образованной индентором и конической втулкой (контртелом) возникает крутящий момент, передаваемый через направляющую втулку посредством кинематической связи на электронный динамометр, при помощи которого производится регистрация показаний. Так как СТС животного происхождения в процессе охлаждения становится менее жидким и может скапливаться в каналах для подачи СТС расположенных в подвижном валу а также в рабочей зоне, способ содержит электрофен, соединенный через обратный клапан с каналом для подачи сжатого газа, а также с блоком питания при помощи электропровода, выполненный с возможностью подавать нагретый сжатый газ через сопло, по каналам, расположенным в подвижном валу в контактную зону индентора и конической втулки (контртело), в результате которого качественно улучшается процесс очистки рабочей зоны от отработанной СТС.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения коэффициента трения смазочных материалов | 2022 |

|

RU2800944C1 |

| Устройство для определения коэффициента трения смазочных материалов | 2021 |

|

RU2767451C1 |

| Устройство для определения коэффициента трения смазочных материалов | 2021 |

|

RU2769649C1 |

| Устройство для подачи смазывающих технологических сред | 2021 |

|

RU2760691C1 |

| Устройство для подачи смазывающих технологических сред | 2021 |

|

RU2761401C1 |

| Устройство для подачи смазывающей технологической среды | 2021 |

|

RU2772476C1 |

| Устройство для подачи смазывающей технологической среды | 2020 |

|

RU2734314C1 |

| Способ измерения температурных и силовых параметров в процессе резания при сверлении | 2022 |

|

RU2796967C1 |

| Устройство для определения коэффициента трения смазочных материалов | 2022 |

|

RU2795388C1 |

| Способ измерения температурных и силовых параметров в процессе резания при точении | 2022 |

|

RU2796970C1 |

Изобретение относится к области машиностроения, а именно к методам исследования коэффициента трения различных по составу смазочных материалов. Способ определения коэффициента трения смазочных материалов содержит подвижный вал, на котором расположены направляющая втулка, направляющая коническая втулка, контртело в виде конической втулки, направляющая цилиндрическая втулка, индентор, линейные подшипники, направляющие винты, при этом на подвижном валу расположено кольцо подачи смазывающей технологической среды (СТС) с установленным в нем соплом для возможности подачи СТС в контактную зону индентора и контртела в распыленном состоянии, при этом в подвижном валу выполнен канал для подачи СТС в контактную зону. Измерение значений крутящего момента осуществляется при помощи электронного динамометра, кинематически связанного с направляющей втулкой. С целью снижения сил трения на подвижном валу установлены линейные подшипники, расположенные в отверстии направляющей цилиндрической и направляющей втулок. Технический результат: высокая точность определения коэффициента трения смазочных материалов и универсальность замены испытуемых образцов, а также возможность подавать в контактную зону индентора и конической втулки (контртело) СТС животного происхождения в распыленном состоянии, свободно падающей струей, а также струей под давлением. 3 з.п. ф-лы, 1 ил.

1. Способ определения коэффициента трения смазочных материалов, содержащий подвижный вал, на котором расположены направляющая втулка, направляющая коническая втулка, контртело в виде конической втулки, направляющая цилиндрическая втулка, индентор, линейные подшипники, направляющие винты, при этом измерение значений крутящего момента осуществляется при помощи электронного динамометра, кинематически связанного с направляющей втулкой, также на подвижном валу расположено кольцо подачи смазывающей технологической среды (СТС), содержащее сопло для подачи СТС в контактную зону индентора и контртела, а также канал для подачи СТС в сопло, при этом конструкция снабжена соединенным с каналом для подачи СТС и расположенным в корпусе с огнеупорным теплоизолирующим материалом тиглем для размещения СТС, на внешней стороне которого установлены теплоэлектронагреватели, каналом для подачи сжатого газа, соединенным с соплом, выполненным с возможностью смешивания сжатого газа с нагретой СТС и образованием воздушно-масляной смеси.

2. Способ определения коэффициента трения смазочных материалов по п. 1, содержащий электрофен, соединенный через обратный клапан с каналом для подачи сжатого газа, а также с блоком питания при помощи электропровода, выполненный с возможностью подавать нагретый сжатый газ через сопло, по каналам, расположенным в подвижном валу в контактную зону индентора и конической втулки (контртело).

3. Способ определения коэффициента трения смазочных материалов по п. 1, содержащий датчик уровня СТС, находящейся в тигле, установленный на крышке тигля, также устройство содержит датчик расхода СТС, установленный в канале для подач СТС.

4. Способ определения коэффициента трения смазочных материалов по п. 1, содержащий терморегулятор, термопара которого расположена в канале для подачи СТС, выполненная с возможностью регулировать температуру нагрева СТС.

| СПОСОБ ОГРАНИЧЕНИЯ МИНИМАЛЬНОГО УРОВНЯ ВОЗБУЖДЕНИЯ СИНХРОННЫХ ЭЛЕКТРИЧЕСКИХ МАШИН | 0 |

|

SU203041A1 |

| RU 205570 U1, 21.07.2021 | |||

| СПОСОБ ИЗМЕРЕПИЯ СОБСТВЕННОГО | 0 |

|

SU200036A1 |

| US 6971257 B1, 06.12.2005. | |||

Авторы

Даты

2022-03-16—Публикация

2021-08-16—Подача